Изобретение относится к короткозамкнутому ротору для асинхронной машины, который содержит пусковые стержни для улучшения пускового режима. Кроме того, изобретение относится к способу изготовления подобного короткозамкнутого ротора.

Из JP 1028360 А известен короткозамкнутый ротор (ротор с беличьей клеткой), в котором рабочие стержни из меди вкладываются в пазы пакета листового железа ротора таким образом, что они прилегают к направленному радиально внутрь основанию паза пакета листового железа ротора, а в радиально снаружи расположенной области паза остается не заполненное рабочими стержнями остаточное сечение. Это остаточное сечение в процессе литья под давлением заполняется алюминиевым расплавом. После отверждения расплава образуются таким образом пусковые стержни из алюминия, которые из-за этого материала имеют более высокое электрическое сопротивление, чем пусковые стержни из меди.

Обусловленный скин-эффектом (поверхностным эффектом) и эффектом близости вторичный ток асинхронной машины во время пуска машины вытесняется в направлении внешней области паза. Так как в этой внешней области паза размещены пусковые стержни из алюминия, асинхронная машина во время пуска испытывает более высокое сопротивление, что вновь благоприятно воздействует на режим момента вращения машин. Как только машина достигла своего номинального числа оборотов, вторичный ток протекает по существу в лучше проводящем рабочем стержне из меди. За счет этого вновь оказывается положительное влияние на кпд асинхронной машины.

В короткозамкнутых роторах с рабочими и пусковыми стержнями также распространены так называемые двойные стержневые пазы, в которых расположенный радиально внутри паз предусмотрен для рабочего стержня из проводящего материала, а расположенный радиально снаружи паз - для плохо проводящего пускового стержня. Оба паза отделены друг от друга посредством рассеивающей перемычки.

В основе изобретения лежит задача создать короткозамкнутый ротор для асинхронной машины с хорошим режимом пуска и с высоким электрическим кпд.

Эта задача решается посредством короткозамкнутого ротора для асинхронной машины с признаками пункта 1 формулы изобретения. Этот короткозамкнутый ротор содержит

пакет листового железа ротора с пазами и

размещенные в пазах рабочие стержни, которые на расположенном внутри, при наблюдении в радиальном направлении короткозамкнутого ротора, основании паза прилегают непосредственно к пакету листового железа ротора,

причем рабочие стержни имеют частичную оболочку, которая окружает лежащую снаружи, при наблюдении в радиальном направлении короткозамкнутого ротора, поверхность рабочих стержней, причем материал рабочих стержней имеет более высокое удельное значение проводимости, чем материал частичной оболочки.

Кроме того, решение задачи обеспечивается способом изготовления короткозамкнутого ротора с признаками пункта 11 формулы изобретения. В этом способе для изготовления короткозамкнутого ротора для асинхронной машины выполняют следующие этапы способа:

вкладывают рабочие стержни в пазы пакета листового железа ротора таким образом, что рабочие стержни на расположенном внутри, при наблюдении в радиальном направлении короткозамкнутого ротора, основании паза прилегают непосредственно к пакету листового железа ротора, а в области паза, лежащей снаружи, при наблюдении в радиальном направлении короткозамкнутого ротора, остается свободное пространство, которое не занято рабочими стержнями,

отливают под давлением торцевые закорачивающие кольца и частичную оболочку рабочих стержней в каждом пазу, причем частичная оболочка заполняет полностью свободное пространство и окружает лежащую снаружи, при наблюдении в радиальном направлении короткозамкнутого ротора, поверхность рабочих стержней,

причем в качестве металлического расплава применяется материал, который имеет меньшее удельное значение проводимости, чем материал рабочих стержней.

В основе изобретения лежит знание того, что электрический кпд асинхронной машины при двойном стержневом роторе может быть заметно улучшен без существенного воздействия на пусковой режим, если рабочий стержень выполнить с большей высотой стержня, так что он входит далеко, в направлении диаметра ротора наружу, в паз. Более точно это достигается тем, что лежащая снаружи, при наблюдении в радиальном направлении, поверхность рабочих стержней окружается частичной оболочкой из электрически хуже проводящего материала. Так как во время пускового момента, когда сравнительно высокочастотные токи протекают в роторе, вторичный ток протекает только в относительно тесно ограниченной области паза, которая обращена к внешнему диаметру короткозамкнутого ротора. За счет скин-эффекта и эффекта близости ток концентрируется на этой поверхности оболочки, которая окружает рабочие стержни на их поверхности, расположенной радиально снаружи. Таким образом, в соответствии с изобретением максимально возможная часть поверхности паза предоставляется для рабочего стержня, не допуская для пускового момента значительного протекания тока внутри рабочего стержня. По сравнению с обычным двойным стержневым пазом в соответствии с изобретением рабочий стержень выводится в область пускового стержня, согласно обычному конструктивному выполнению, при этом не оказывается негативного влияния на пусковой режим. При работе после форсированного режима работы асинхронной машины, таким образом, предоставляется в распоряжение максимально возможный по высоте стержень, рабочий стержень из более электропроводного материала, так что в номинальном режиме может достигаться очень высокий кпд. Напротив, известный из уровня техники пусковой стержень сокращается до формы частичной оболочки, поперечное сечение которого соответствует профилю плотности тока в пусковом режиме. В идеальном случае выбирается площадь поперечного сечения для частичной оболочки, которая во время пуска асинхронной машины по существу должна переносить ток, как если бы паз полностью был заполнен материалом частичной оболочки.

Высокий фактор заполнения паза приводит также к высокому электрическому кпд, так что предпочтительным является выполнение изобретения, при котором частично окруженные оболочкой рабочие стержни полностью заполняют пазы.

Оформление рабочего стержня и частичной оболочки, которое в предпочтительном выполнении изобретения обуславливает желательный ввод рабочего стержня в радиально снаружи лежащую область паза, отличается тем, что частичная оболочка сформирована вогнутой на стороне, повернутой к рабочему стержню, и выпуклой на стороне, отвернутой от рабочего стержня.

Высокий кпд, в частности, во время номинального режима и высокий момент короткого замыкания могут в форме выполнения изобретения достигаться тем, что материалом рабочих стержней является медь, а материалом частичной оболочки является алюминий. К тому же алюминий имеет преимущество, заключающееся в том, что он имеет низкую удельную плотность массы и тем самым может снижаться момент инерции массы короткозамкнутого ротора.

Кроме того, короткозамкнутый ротор предпочтительно имеет закорачивающие кольца из материала частичной оболочки, которые электрически соединяют рабочие стержни и частичные оболочки рабочих стержней на обеих торцевых сторонах короткозамкнутого ротора. В форме выполнения изобретения, при которой частичная оболочка выполнена из алюминия, в соответствии с этой формой выполнения также закорачивающие кольца выполнены из алюминия. В частности, в области закорачивающих колец эффективное поперечное сечение проводника сравнительно велико, так что здесь меньшее удельное значение проводимости алюминия по сравнению с медью не является решающим для кпд асинхронной машины. Напротив, масса короткозамкнутого ротора за счет этого выбора материала поддерживается сравнительно небольшой, так что асинхронная машина хорошо оснащена для динамической области использования.

Короткозамкнутый ротор, в котором закорачивающие кольца изготовлены из того же материала, что и частичные оболочки, может в другой предпочтительной форме выполнения изобретения быть просто реализован за счет того, что частичные оболочки и закорачивающие кольца отлиты из металлического расплава. Если, например, закорачивающие кольца и частичные оболочки состоят из алюминия, то подобный короткозамкнутый ротор может относительно экономичным способом изготавливаться, в частности, для небольших электрических машин посредством процесса литья под давлением алюминия. Для рабочих стержней в качестве материала может применяться медь.

В частности, при применении алюминиевого расплава и рабочих стержней из меди предпочтительным является лужение рабочих стержней на концах стержней, на которых размещены закорачивающие кольца, перед процессом литья. За счет этого создается механическая и электрическая привязка рабочих стержней к закорачивающим кольцам, которая обладает стойкостью к термическим циклам, имеющим место в процессе работы. Если луженые концы стержней, выполненных из меди рабочих стержней, приводятся в контакт с алюминиевым расплавом, то созданное таким образом покрытие расплавляется. При отверждении алюминиевого расплава между расплавом, который образует закорачивающие кольца, и рабочими стержнями образуется смешанно-кристаллический легирующий слой, который приводит к чрезвычайно высоким силам связывания между рабочими стержнями и закорачивающими кольцами.

Подобный эффект может, альтернативно, достигаться посредством формы выполнения изобретения, в которой рабочие стержни, по меньшей мере на концах стержней, на которых размещены закорачивающие кольца, имеют гальванически нанесенное покрытие, причем покрытие содержит материал закорачивающих колец. При применении алюминиевого расплава, при этом, перед процессом литья под давлением гальванически наносится алюминиевый слой. Также и в данном случае устанавливается уже описанный выше легирующий слой после отверждения расплава.

Другая предпочтительная форма выполнения соответствующего изобретению короткозамкнутого ротора характеризуется тем, что рабочие стержни выполнены, в частности, как нормализованные плоские прутки. Посредством специальной геометрии паза целесообразным способом может обеспечиваться то, что эти плоские прутки на радиально внутрь направленном основании паза непосредственно прилегают к пакету листового металла ротора. В частности, при применении способа литья под давлением для образования частичной оболочки и закорачивающих колец, кроме того, является предпочтительным, если каждый паз для этого в нижней области имеет площадки, пригодные для фиксации плоских прутков. За счет таких площадок может предотвращаться то, что плоские прутки перед литьем под давлением будут опрокинуты и из-за этого получится асимметричная структура. В частности, в том случае, когда речь идет о нормализованных плоских прутках, может выбираться особенно точная подгонка между плоским прутком и радиально внутри лежащей областью паза, так как нормализованные плоские прутки, что касается их допуска по ширине, имеют очень жесткий допуск. Если пазы пакета листового железа ротора сначала оснащаются подобным образом плоскими прутками, то остаток поверхности паза заполняется посредством литья под давлением, так что получается благоприятная для пускового режима частичная оболочка в радиально наружу направленной области паза. Применение процесса литья под давлением имеет при этом преимущество, заключающееся в том, что плоские прутки вставляются глубоко в основание паза, так что плоские прутки надежным образом закрепляются в пакете листового железа ротора по отношению к возможным колебаниям и силовым нагрузкам.

Далее изобретение более подробно описывается и поясняется с помощью показанных на чертежах примеров выполнения, где показано следующее:

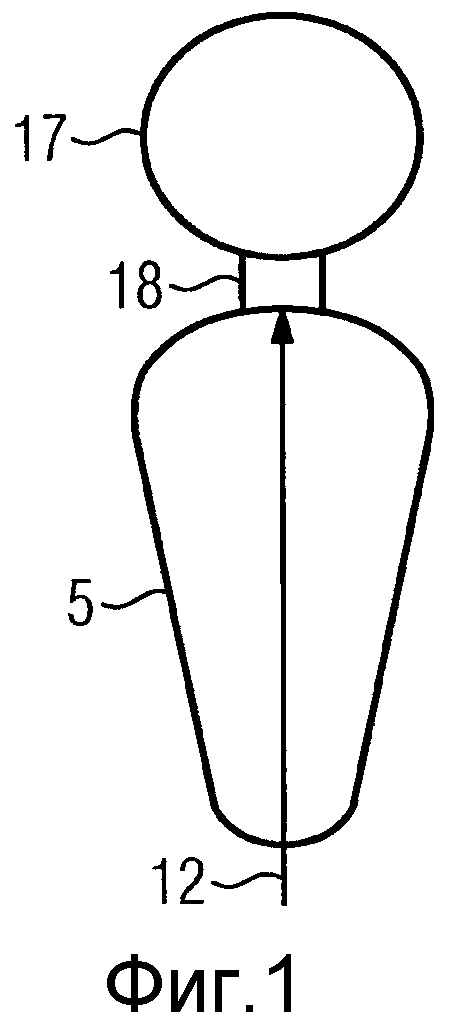

Фиг.1 - известный из уровня техники двойной стержневой паз,

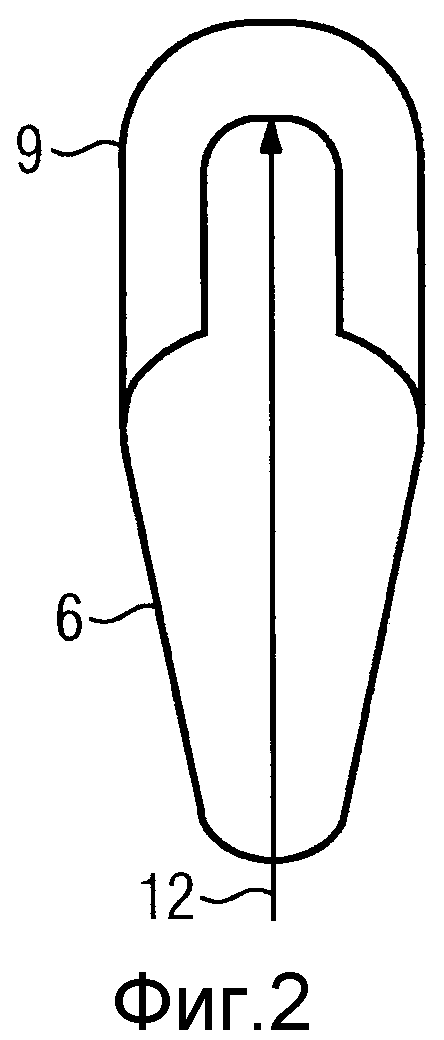

Фиг.2 - рабочий стержень в оболочке согласно форме выполнения изобретения,

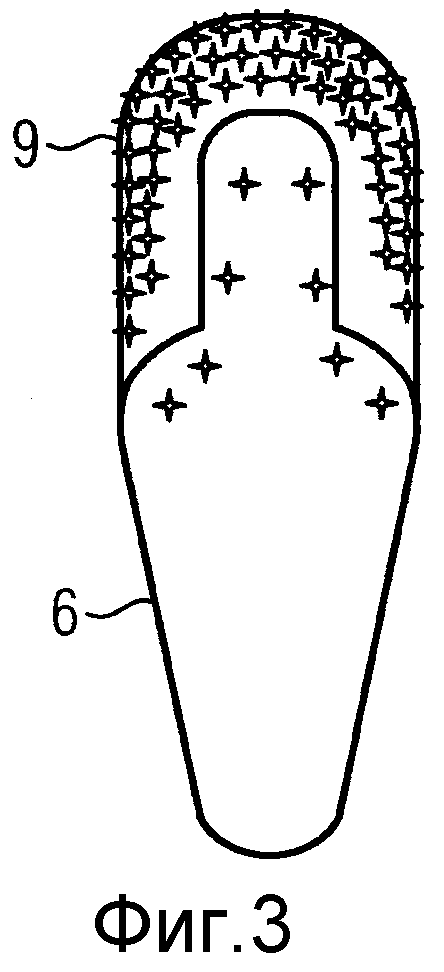

Фиг.3 - рабочий стержень по фиг.2 во время пускового процесса,

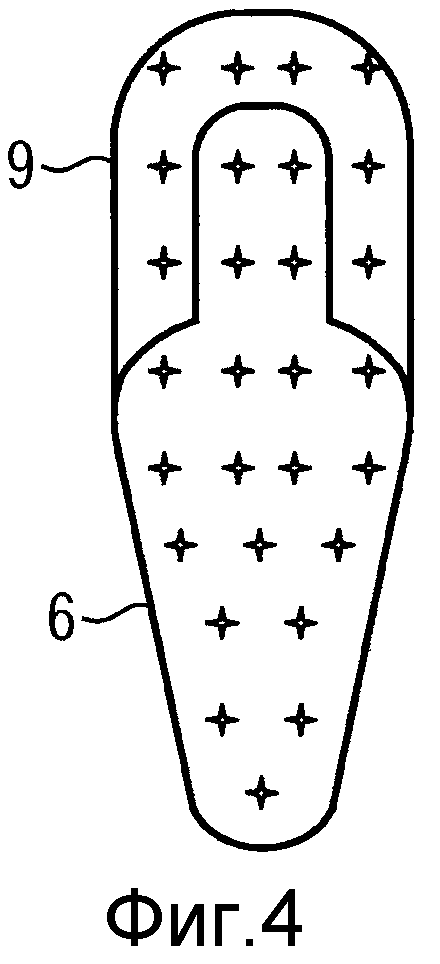

Фиг.4 - рабочий стержень по фиг.2 при работе с номинальным числом оборотов,

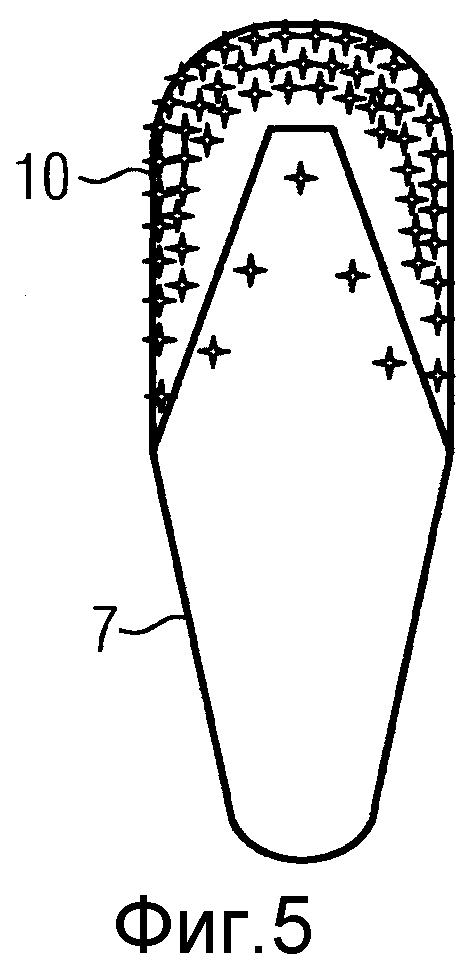

Фиг.5 - рабочий стержень в оболочке согласно другой форме выполнения изобретения во время пускового процесса,

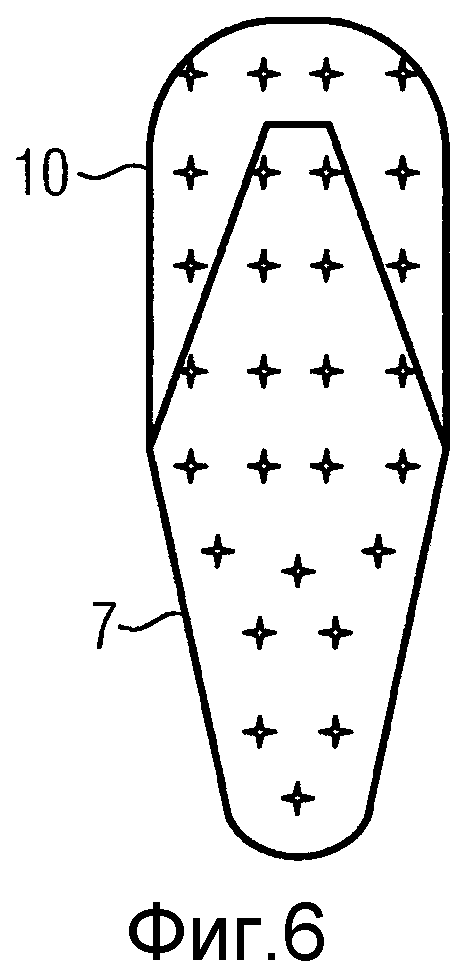

Фиг.6 - рабочий стержень по фиг.5 при работе с номинальным числом оборотов,

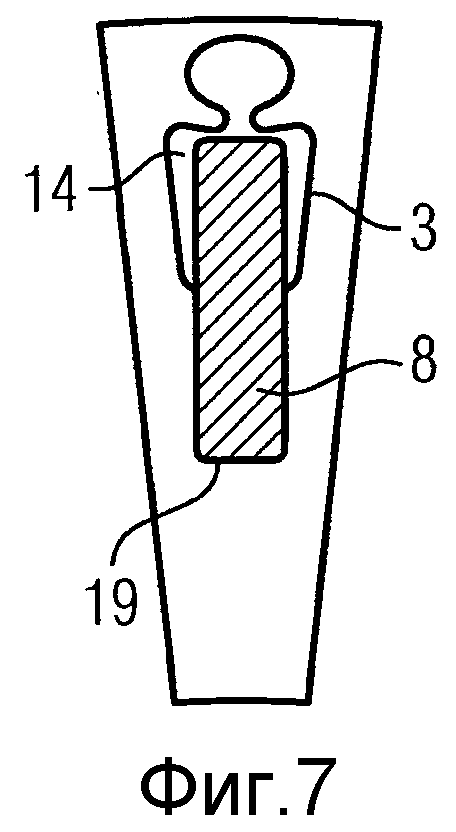

Фиг.7 - двойной стержневой паз, оснащенный нормализованным плоским прутком,

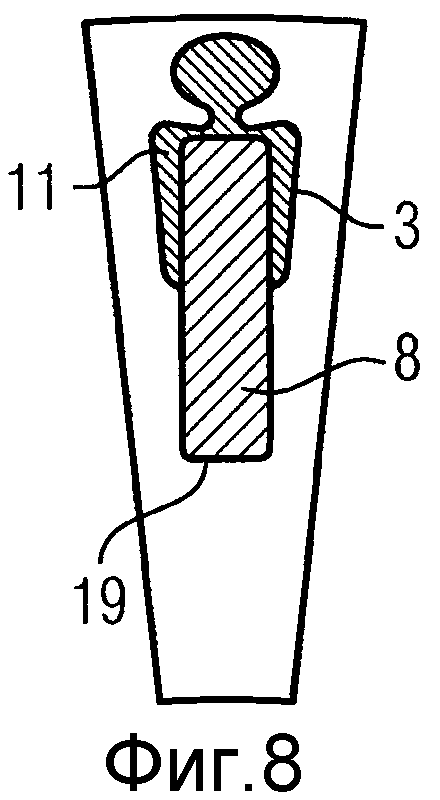

Фиг.8 - двойной стержневой паз по фиг.7 после процесса литья под давлением алюминия,

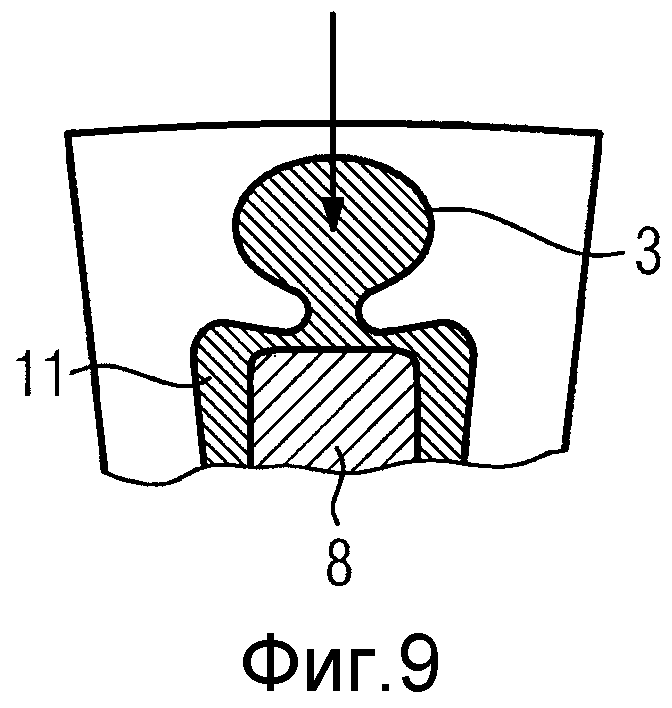

Фиг.9 - действие давления, оказываемое на рабочий стержень частичной оболочкой,

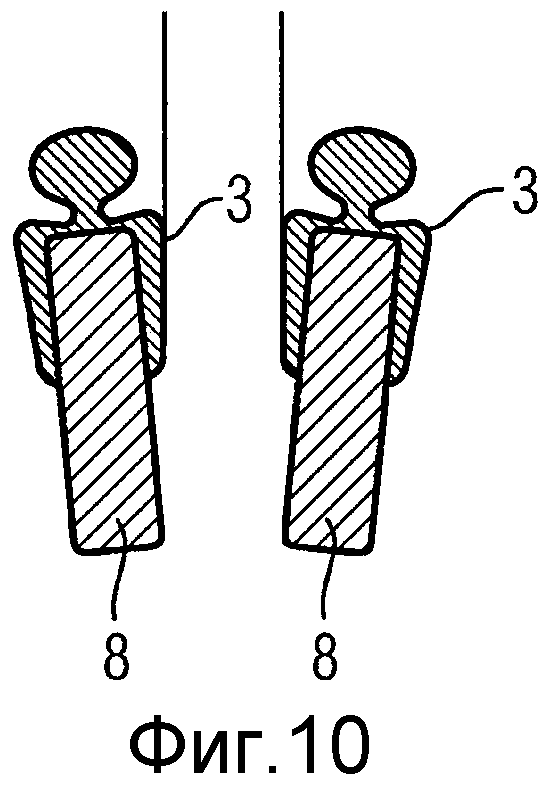

Фиг.10 - два соседних двойных стержневых паза согласно форме выполнения по фиг.7,

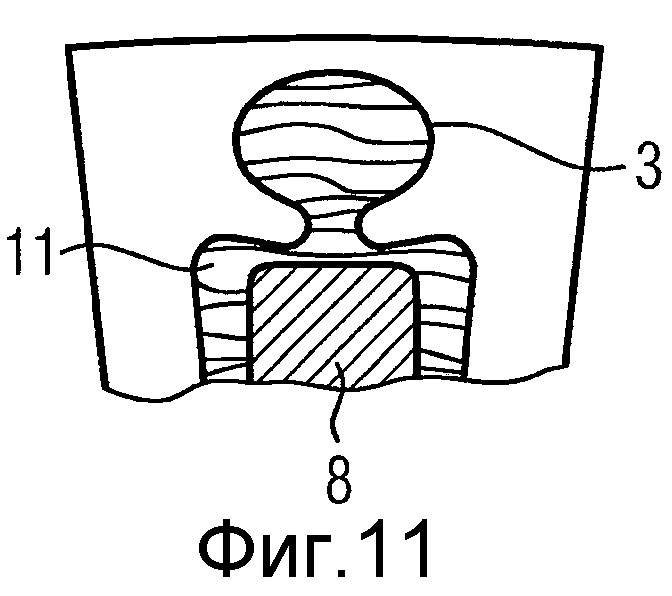

Фиг.11 - распределение тока в двойном стержневом пазу во время пускового процесса,

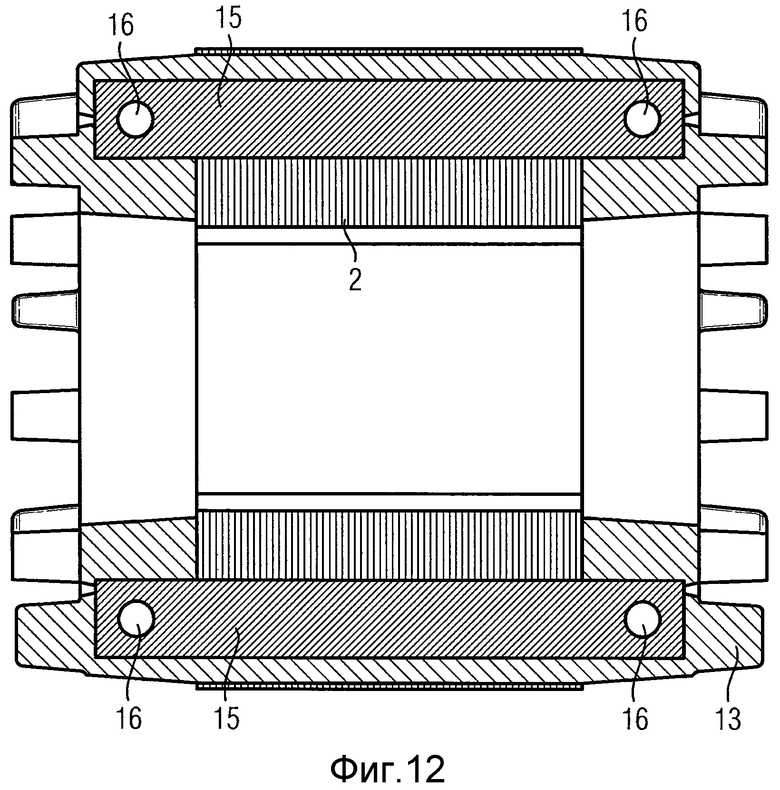

Фиг.12 - представление в сечении пакета листового железа ротора, оснащенного рабочими стержнями в оболочке, после процесса литья под давлением,

Фиг.13 - асинхронная машина, оснащенная короткозамкнутым ротором, согласно форме выполнения изобретения.

На фиг.1 показан известный из уровня техники двойной стержневой паз. Этот двойной стержневой паз размещен в короткозамкнутом роторе асинхронной машины. При этом стрелка указывает радиальное направление 12, которое указывает от вала машины к внешнему периметру короткозамкнутого ротора. При этом под «радиально внутрь направленным» здесь и во всей заявке понимается направление, которое указывает от внешней оболочки короткозамкнутого ротора радиально к его оси вращения. Соответственно этому, под «радиально наружу направленным» здесь понимается направление, которое указывает от оси вращения короткозамкнутого ротора радиально к внешней оболочке короткозамкнутого ротора.

Двойной стержневой паз содержит две области паза. Первая область паза, при наблюдении в радиальном направлении 12, расположена внутри и заполнена рабочим стержнем 5. Этот рабочий стержень 5 выполнен из меди и поэтому имеет хорошее электрическое значение проводимости.

В радиально снаружи лежащей области находится пусковой стержень 17 из алюминия. Алюминий по сравнению с медью имеет меньшее удельное значение проводимости. На основе скин-эффекта и эффекта близости во время пуска асинхронной машины протекание тока по существу происходит в расположенных снаружи, при наблюдении в радиальном направлении 12, областях паза. В соответствии с этим, во время пускового процесса, при котором сравнительно высокочастотные токи протекают в короткозамкнутом роторе, в первую очередь ток протекает в пусковых стержнях 17. Поэтому короткозамкнутый ротор во время пуска обладает высоким эффективным омическим сопротивлением, что положительно воздействует на пусковой момент асинхронной машины. С повышением числа оборотов вытеснение тока, обусловленное скин-эффектом и эффектом близости, все более снижается. Ток все больше переходит на рабочие стержни. Поэтому омическое сопротивление короткозамкнутого ротора с возрастанием числа оборотов машины снижается, из-за чего кпд машины повышается.

Паз рабочего стержня и паз пускового стержня отделены друг от друга очень узкой перемычкой 18. Перемычка 18, которая также обозначается как рассеивающая перемычка, уменьшает эффективную поверхность, имеющуюся для протекания тока в пусковом моменте. Также из-за этого повышается сопротивление и тем самым улучшается пусковой режим машины. Однако очевидно, что посредством этого метода кпд двигателя значительно сокращается в пользу пускового режима, так как рабочий стержень 5 не имеет максимально возможной площади, которая была бы желательна в номинальном режиме асинхронной машины. Представленный двойной стержневой паз представляет соответственно компромисс между пусковым режимом с высоким вращающим моментом и электрическим кпд.

Фиг.2 показывает рабочий стержень 6 в частичной оболочке согласно форме выполнения изобретения. И здесь радиальное направление 12 указано от оси короткозамкнутого ротора посредством стрелки. Рабочий стержень 6 прилегает в радиально внутри лежащем основании паза непосредственно к пакету листового железа ротора асинхронной машины. Речь идет о медном стержне, который имеет высокое удельное электрическое значение проводимости. Этот рабочий стержень 6 отличается особой формой. Так рабочий стержень 6 имеет выпуклость, которая вставляется в радиально внешнюю область паза. Боковые поверхности этой выпуклости окружены частичной оболочкой 9. В случае этой частичной оболочки 9 речь идет об отвержденном алюминиевом расплаве, который был создан посредством процесса литья под давлением алюминия. Для этого сначала пакет листового железа ротора оснащается рабочими стержнями 6 и устанавливается в форму литья под давлением. Затем в процессе литья под давлением алюминия к пакету листового железа ротора приливаются закорачивающие кольца, и одновременно остающееся свободное пространство в пазах заполняется алюминиевым расплавом. После отверждения расплава образуются представленные частичные оболочки 9, которые на основе выбора материала имеют более высокое удельное электрическое сопротивление, чем рабочие стержни.

Фиг.3 показывает рабочий стержень 6 по фиг.2 во время пускового процесса асинхронной машины. Можно ясно видеть, что на основе скин-эффекта и эффекта близости ток почти полностью протекает в частичной оболочке 9. Тем самым ток испытывает высокое эффективное электрическое сопротивление короткозамкнутого ротора, за счет чего пусковой вращающий момент машины повышается. Упомянутые эффекты вытеснения тока имеют следствием распределение тока, которое по существу соответствует форме частичной оболочки 9. Частичная оболочка 9 сформирована вогнутой на стороне, обращенной к рабочему стержню 6. Тем самым получается купольная форма, которая окружает входящую во внешнюю область паза цапфу рабочего стержня 6. Даже если, как известно из уровня техники, полная внешняя область паза была бы заполнена материалом пускового стержня, как правило, алюминием, то в этой области в форме цапфы и без того во время пуска ток по существу не протекал бы. Соответственно, посредством представленного рабочего стержня 6 с куполообразной частичной оболочкой 9 искусным образом максимальная поверхность из меди предоставляется для номинального режима, и тем самым электрический кпд поддерживается максимально возможным, при этом не требуется отказываться от достижимого посредством пусковых стержней улучшения пускового режима.

Так фиг.4 показывает рабочий стержень по фиг.2 при работе с номинальным числом оборотов. Ввиду более высокого электрического значения проводимости рабочего стержня 6 ток теперь главным образом протекает в этом рабочем стержне 6, так как вытеснение тока едва ли еще проявляется. Так как полная площадь поперечного сечения паза, в первую очередь, заполняется медью, то получается очень хорошее значение проводимости и тем самым высокий электрический кпд.

Фиг.5 показывает рабочий стержень 7 в оболочке согласно другой форме выполнения изобретения во время пускового процесса. Здесь рабочий стержень 7 выступает в форме примерно островерхой крыши во внешнюю область паза. И здесь пусковой стержень реализован в форме частичной оболочки 10, которая окружает эту выпуклость в форме островерхой крыши. И эта частичная оболочка 10 изготавливается из алюминиевого расплава посредством способа литья под давлением.

Такое заполнение паза также показывает, как можно видеть на фиг.5, эффективное улучшение пускового режима при максимальном заполнении паза медью.

Как можно видеть на фиг.6, и здесь в нормальном режиме для протекания тока в распоряжение предоставляется сравнительно большая поверхность меди, так что и при таком короткозамкнутом роторе может достигаться высокий кпд в номинальном режиме.

Фиг.7 показывает двойной стержневой паз, оснащенный нормализованным плоским прутком. Этот паз 3 выполнен таким образом, что нормализованный плоский пруток, который выполняет функцию рабочего стержня 8, почти без зазора может вводиться в паз 3. При этом нормализованный плоский пруток размещен в пазу таким образом, что он непосредственно прилегает к радиально расположенному внутри основанию 19 паза. После оснащения паза 3 нормализованным плоским прутком остается свободное пространство 14 в пазу 3. Это свободное пространство 14 имеется вокруг расположенной снаружи, при наблюдении в радиальном направлении, части нормализованного плоского прутка. Также нормализованный плоский пруток выполнен из меди.

Фиг.8 показывает двойной стержневой паз по фиг.7 после процесса литья под давлением алюминия. Теперь свободное пространство 14 заполнено алюминиевым расплавом, который образует частичную оболочку 11 нормализованного плоского прутка в радиально снаружи расположенной области.

Фиг.9 показывает воздействие давления, оказываемое частичной оболочкой 11 на рабочий стержень 8, которое возникает во время процесса литья под давлением. Алюминиевый расплав прижимает нормализованный плоский пруток к радиально внутри расположенному основанию 19 паза. Таким способом гарантируется, что нормализованный плоский пруток прилегает к внутри лежащему основанию 19 паза.

Фиг.10 показывает два соседних двойных стержневых паза согласно выполнению по фиг.7. Пазы размещены таким образом по отношению друг к другу, что соответственно одна боковая стенка параллельна боковой стенке соседнего паза. Таким способом образуются токоведущие зубцы в пакете листового железа ротора с практически параллельными боковыми стенками. Это обеспечивается посредством приподнятых выступов паза 3 в радиально наружу направленной области. Подобное размещение действует положительно на распределение потока внутри пакета листового железа ротора.

Фиг.11 показывает распределение тока в двойном стержневом пазу во время пускового процесса. Выбранная здесь форма 11 паза обладает, в противоположность показанной на фиг.2 и 3 форме, явно выраженной областью паза для пускового стержня. Эта выраженная область паза сформирована на элементах в форме выступов частичной оболочки 11 и связана с ними узкой перемычкой. От этой явно выраженной области пускового паза можно, при необходимости, отказаться, если меньшая поверхность достаточна для пускового тока. При этом получаемая поверхность могла бы применяться для рабочего стержня 8, чтобы дополнительно повысить кпд машины.

Фиг.12 показывает представление в сечении пакета 2 листового железа ротора, оснащенного рабочими стержнями 15 после процесса литья под давлением с алюминиевым расплавом литья под давлением. Закорачивающие кольца 13 прилиты на торцевых сторонах пакета 2 листового железа ротора посредством процесса литья под давлением. Во время этого процесса литья под давлением алюминия одновременно заполняются алюминиевым расплавом свободные пространства в пазах, которые не заняты рабочими стержнями 15.

Для того чтобы улучшить привязку рабочих стержней 15 к закорачивающим кольцам 13, концы стержней, входящие в закорачивающие кольца 13, перед процессом литья под давлением подвергаются лужению. Этот луженый слой приводит к тому, что при контактировании с горячим алюминиевым расплавом образуется смешанно-кристаллическое соединение с концами стержня. Луженый слой при этом коротко наплавляется и образует при отверждении раствора желательный легирующий слой. Дополнительно предусмотрено средство 16 геометрического замыкания в форме сквозных отверстий в области концов стержней. Эти сквозные отверстия во время процесса литья под давлением пропускают алюминиевый расплав. После отверждения расплава таким способом реализуется геометрическое замыкание между рабочими стержнями 15 и закорачивающими кольцами 13. Тем самым гарантируется, что и во время термических циклов, которым подвергается ротор асинхронной машины, постоянно существует хорошее механическое и электрическое соединение между рабочими стержнями 15 и закорачивающими кольцами 13. Переходное соединение между концами стержней и закорачивающими кольцами 13 может за счет этого поддерживаться низким также под нагрузкой.

Фиг.13 показывает асинхронную машину 1, оснащенную короткозамкнутым ротором согласно форме выполнения изобретения. Эта асинхронная машина 1 может изготавливаться экономично и просто при применении процесса литья под давлением алюминия. За счет применения рабочих стержней из меди достигается очень высокий электрический кпд, с помощью которого без проблем достигаются нормы для кпд, такие как IE1, IE2 и даже IE3. Также классы кпд с более высокими значениями, которые ко времени создания изобретения еще не учтены в норме EN60034, могут быть реализованы с помощью этой конструкции. Это, в частности, объясняется тем, что для рабочих стержней применяется максимально возможная поверхность стержней. За счет частичных оболочек, размещенных в лежащей радиально снаружи области паза, несмотря на это, достигается максимально эффективное положительное воздействие на пусковой режим машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕКОШЕННЫХ КОРОТКОЗАМКНУТЫХ РОТОРОВ И ПЕРЕКОШЕННЫЙ КОРОТКОЗАМКНУТЫЙ РОТОР | 2010 |

|

RU2548369C2 |

| ОХЛАЖДЕНИЕ АСИНХРОННОГО РОТОРА | 2010 |

|

RU2536805C2 |

| КОРОТКОЗАМКНУТЫЙ РОТОР С ДЕФОРМИРУЕМОЙ ОПОРОЙ | 2013 |

|

RU2645305C2 |

| КОРОТКОЗАМКНУТЫЙ РОТОР | 2010 |

|

RU2518507C2 |

| РОТОР СИНХРОННОЙ РЕАКТИВНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2016 |

|

RU2659814C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА, ИМЕЮЩАЯ РОТОР ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2597234C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| КОРОТКОЗАМКНУТЫЙ РОТОР И СТЕРЖЕНЬ С ПРОРЕЗЬЮ | 2013 |

|

RU2654523C2 |

Изобретение относится к короткозамкнутому ротору для асинхронной машины, который содержит пусковые стержни для улучшения пускового режима, а также к способу изготовления подобного короткозамкнутого ротора. Технический результат заключается в улучшении режима пуска и повышении КПД. Короткозамкнутый ротор содержит пакет листового железа ротора с пазами и размещенные в пазах рабочие стержни, которые в основании паза прилегают непосредственно к пакету листового железа ротора. Рабочие стержни имеют частичную оболочку, окружающую внешнюю поверхность рабочих стержней. Частичная оболочка сформирована вогнутой на стороне, повернутой к рабочему стержню, и выпуклой на стороне, отвернутой от рабочего стержня. Рабочие стержни входят в пазы так, что соответствующий рабочий стержень выводится в область пускового стержня. Материал рабочих стержней имеет более высокое удельное значение проводимости, чем материал частичной оболочки. Короткозамкнутый ротор имеет закорачивающие кольца из материала частичной оболочки, которые электрически соединяют рабочие стержни и частичные оболочки рабочих стержней на обеих торцевых сторонах короткозамкнутого ротора. 3 н. и 15 з.п. ф-лы, 13 ил.

1. Короткозамкнутый ротор для асинхронной машины (1), причем короткозамкнутый ротор содержит

пакет (2) листового железа ротора с пазами (3) и

размещенные в пазах (3) рабочие стержни (5; 6; 7; 8; 15), которые на расположенном внутри, при наблюдении в радиальном направлении короткозамкнутого ротора, основании (19) паза прилегают непосредственно к пакету (2) листового железа ротора,

причем рабочие стержни (5; 6; 7; 8; 15) имеют частичную оболочку (9; 10; 11), окружающую внешнюю, при наблюдении в радиальном направлении (12) короткозамкнутого ротора, поверхность рабочих стержней (5; 6; 7; 8; 15), при этом частичная оболочка (9; 10; 11) сформирована вогнутой на стороне, повернутой к рабочему стержню (5; 6; 7; 8; 15), и выпуклой на стороне, отвернутой от рабочего стержня (5; 6; 7; 8; 15), причем рабочие стержни (5, 6, 7, 8, 15) входят в пазы (3) так, что соответствующий рабочий стержень выводится в область пускового стержня, причем материал рабочих стержней (5; 6; 7; 8; 15) имеет более высокое удельное значение проводимости, чем материал частичной оболочки (9; 10; 11), причем короткозамкнутый ротор имеет закорачивающие кольца (13) из материала частичной оболочки (9; 10; 11), которые электрически соединяют рабочие стержни (5; б; 7; 8; 15) и частичные оболочки (9; 10; 11) рабочих стержней (5; 6; 7; 8; 15) на обеих торцевых сторонах короткозамкнутого ротора.

2. Короткозамкнутый ротор по п. 1,

причем частично окруженные оболочкой рабочие стержни (5; 6; 7; 8; 15) полностью заполняют пазы (3).

3. Короткозамкнутый ротор по п. 1,

причем материалом рабочих стержней (5; 6; 7; 8; 15) является медь, а материалом частичной оболочки (9; 10; 11) является алюминий.

4. Короткозамкнутый ротор по п. 1,

причем рабочие стержни (5; 6; 7; 8; 15) по меньшей мере на концах стержней, на которых размещены закорачивающие кольца (13), являются лужеными.

5. Короткозамкнутый ротор по п. 1,

причем рабочие стержни (5; 6; 7; 8; 15) по меньшей мере на концах стержней, на которых размещены закорачивающие кольца (13), имеют гальванически нанесенное покрытие, причем покрытие содержит материал закорачивающих колец (13).

6. Короткозамкнутый ротор по любому из предыдущих пунктов,

причем рабочие стержни (5; 6; 7; 8; 15) выполнены, в частности, как нормализованные плоские прутки.

7. Асинхронная машина (1) со статором со статорной обмоткой и короткозамкнутым ротором для асинхронной машины (1), причем короткозамкнутый ротор содержит

пакет (2) листового железа ротора с пазами (3) и

размещенные в пазах (3) рабочие стержни (5; 6; 7; 8; 15), которые на расположенном внутри, при наблюдении в радиальном направлении короткозамкнутого ротора, основании (19) паза прилегают непосредственно к пакету (2) листового железа ротора,

причем рабочие стержни (5; 6; 7; 8; 15) имеют частичную оболочку (9; 10; 11), окружающую внешнюю, при наблюдении в радиальном направлении (12) короткозамкнутого ротора, поверхность рабочих стержней (5; 6; 7; 8; 15), причем частичная оболочка (9; 10; 11) сформирована вогнутой на стороне, повернутой к рабочему стержню (5; 6; 7; 8; 15), и выпуклой на стороне, отвернутой от рабочего стержня (5; 6; 7; 8; 15), причем рабочие стержни (5, 6, 7, 8, 15) входят в пазы (3) так, что соответствующий рабочий стержень выводится в область пускового стержня, при этом материал рабочих стержней (5; 6; 7; 8; 15) имеет более высокое удельное значение проводимости, чем материал частичной оболочки (9; 10; 11).

8. Асинхронная машина (1) по п. 7,

причем частично окруженные оболочкой рабочие стержни (5; 6; 7; 8; 15) полностью заполняют пазы (3).

9. Асинхронная машина (1) по п. 7,

причем материалом рабочих стержней (5; 6; 7; 8; 15) является медь, а материалом частичной оболочки (9; 10; 11) является алюминий.

10. Асинхронная машина (1) по п. 7,

причем короткозамкнутый ротор имеет закорачивающие кольца (13) из материала частичной оболочки (9; 10; 11), которые электрически соединяют рабочие стержни (5; б; 7; 8; 15) и частичные оболочки (9; 10; 11) рабочих стержней (5; 6; 7; 8; 15) на обеих торцевых сторонах короткозамкнутого ротора.

11. Асинхронная машина (1) по п. 7,

причем короткозамкнутый ротор имеет закорачивающие кольца (13) из материала частичной оболочки (9; 10; 11), которые электрически соединяют рабочие стержни (5; 6; 7; 8; 15) и частичные оболочки (9; 10; 11) рабочих стержней (5; 6; 7; 8; 15) на обеих торцевых сторонах короткозамкнутого ротора, причем частичные оболочки (9; 10; 11) и закорачивающие кольца (13) отлиты из металлического расплава.

12. Асинхронная машина (1) по п. 7,

причем короткозамкнутый ротор имеет закорачивающие кольца (13) из материала частичной оболочки (9; 10; 11), которые электрически соединяют рабочие стержни (5; 6; 7; 8; 15) и частичные оболочки (9; 10; 11) рабочих стержней (5; 6; 7; 8; 15) на обеих торцевых сторонах короткозамкнутого ротора, причем частичные оболочки (9; 10; 11) и закорачивающие кольца (13) отлиты из металлического расплава, причем рабочие стержни (5; 6; 7; 8; 15) по меньшей мере на концах стержней, на которых размещены закорачивающие кольца (13), являются лужеными.

13. Асинхронная машина (1) по п. 7,

причем короткозамкнутый ротор имеет закорачивающие кольца (13) из материала частичной оболочки (9; 10; 11), которые электрически соединяют рабочие стержни (5; 6; 7; 8; 15) и частичные оболочки (9; 10; 11) рабочих стержней (5; 6; 7; 8; 15) на обеих торцевых сторонах короткозамкнутого ротора, причем частичные оболочки (9; 10; 11) и закорачивающие кольца (13) отлиты из металлического расплава, причем рабочие стержни (5; 6; 7; 8; 15) по меньшей мере на концах стержней, на которых размещены закорачивающие кольца (13), имеют гальванически нанесенное покрытие, причем покрытие содержит материал закорачивающих колец (13).

14. Асинхронная машина (1) по любому из пп. 7-13,

причем рабочие стержни (5; 6; 7; 8; 15) выполнены, в частности, как нормализованные плоские прутки.

15. Способ для изготовления короткозамкнутого ротора для асинхронной машины (1), содержащий следующие этапы способа:

вкладывают рабочие стержни (5; 6; 7; 8; 15) в пазы (3) пакета (2) листового железа ротора таким образом, что рабочие стержни (5; 6; 7; 8; 15) на расположенном внутри, при наблюдении в радиальном направлении (12) короткозамкнутого ротора, основании (19) паза прилегают непосредственно к пакету (2) листового железа ротора, а во внешней области паза, при наблюдении в радиальном направлении (12) короткозамкнутого ротора, остается свободное пространство (14), которое не занято рабочими стержнями (5; 6; 7; 8; 15),

отливают под давлением торцевые закорачивающие кольца (13) и частичную оболочку (9; 10; 11) рабочих стержней (5; 6; 7; 8; 15) в каждом пазу (3), причем частичная оболочка (9; 10; 11) заполняет полностью свободное пространство (14) и окружает внешнюю, при наблюдении в радиальном направлении (12) короткозамкнутого ротора, поверхность рабочих стержней (5; 6; 7; 8; 15), при этом частичная оболочка (9; 10; 11) сформирована вогнутой на стороне, повернутой к рабочему стержню (5; 6; 7; 8; 15), и выпуклой на стороне, отвернутой от рабочего стержня (5; 6; 7; 8; 15), причем рабочие стержни (5, 6, 7, 8, 15) входят в пазы (3) так, что соответствующий рабочий стержень выводится в область пускового стержня,

причем в качестве металлического расплава применяется материал, который имеет меньшее удельное значение проводимости, чем материал рабочих стержней (5; 6; 7; 8; 15).

16. Способ по п. 15,

причем применяются рабочие стержни (5; 6; 7; 8; 15) из меди и металлический расплав из алюминия.

17. Способ по п. 15 или 16,

причем рабочие стержни (5; 6; 7; 8; 15) по меньшей мере на концах стержней, на которых размещены закорачивающие кольца (13), перед литьем под давлением подвергают лужению.

18. Способ по п. 15 или 16,

причем рабочие стержни (5; 6; 7; 8; 15) по меньшей мере на концах стержней, на которых размещены закорачивающие кольца (13), перед литьем под давлением подвергают гальванизации, чтобы нанести покрытие из материала закорачивающих колец (13).

| JPH 10234166 A, 02.09.1998 | |||

| ПЕРЕЗАРЯЖАЕМЫЕ ЭЛЕМЕНТЫ ПИТАНИЯ | 2017 |

|

RU2756685C2 |

| DE4308683 A1, 22.09.1994 | |||

| Способ изготовления короткозамкнутой обмотки ротора асинхронного двигателя | 1940 |

|

SU61124A1 |

| Ротор асинхронного электродвигателя | 1989 |

|

SU1644308A1 |

Авторы

Даты

2015-06-10—Публикация

2010-08-13—Подача