Изобретение относится к области создания высокотемпературных керамических материалов, а именно к способу получения плотноспеченного керамического материала из порошков карбида титана.

Среди технических материалов карбид титана занимает важное место благодаря высокой температуре плавления, высокой твердости и износостойкости. Керамика и композиты на основе карбида титана предназначены для эксплуатации в экстремальных условиях и применимы, например, для изготовления износостойких деталей. Однако получение плотных материалов из карбида титана требует больших энергетических затрат, связанных с обеспечением высоких температур и давлений [Кипарисов С.С. Карбид титана: получение, свойства, применение. М.: Металлургия, 1987, 216 с.].

Известен способ получения плотноспеченного карбида титана методом искрового плазменного спекания [Lixia Cheng, Zhipeng Xie, Guanwei Liu, Wei Liu, Weinjiang Xui "Densification and mechanical properties of TiC by SPS-effects of holding time, sintering temperature and pressure condition." // J. Eur. Ceram. Soc. 2012, 32, 3399-3406]. B соответствии с данным способом порошок карбида титана помешают в графитовую пресс-форму и спекают методом искрового плазменного спекания при температурах 1500-1600°C и давлении 50 МПа. В результате получают керамический материал на основе карбида титана с относительной плотностью до 99.9%. Недостатки способа: высокое давление прессования.

Известен способ получения плотноспеченной керамики на основе карбида титана методом искрового плазменного спекания с добавлением к порошку карбида титана 3.5 масс. % карбида вольфрама в качестве спекающей добавки [Lixia Cheng, Zhipeng Xie, Guanwei Liu. "Spark plasma sintering of TiC ceramic with tungsten carbide as a sintering additive" // Journal of the European Ceramic Society 2013, 33, 2971-2977]. В соответствии с данным способом готовится композиция TiC - WC путем смешивания соответствующих порошковых компонентов в планетарной шаровой мельнице в течение 6 ч в безводном спирте с последующей сушкой в роторном испарителе при 70°C. Приготовленную композицию спекают методом искрового плазменного спекания при температурах 1450-1600°C и давление 50 МПа с выдержкой 5 мин. Конечный продукт представляет собой плотноспеченный карбид титана однородной микроструктуры с содержанием около 3,5 масс. % карбида вольфрама. Недостатки метода: высокое давление прессования и техническая сложность дообжиговой подготовки.

Известен способ получения плотной керамики на основе карбида титана [патент US 5525555 A, 1996]. В соответствии с данным способом порошки карбида титана смешивают с раствором кремнийорганического полимера, после чего смесь формуют, отверждают при 250°C в течение 24 часов и затем спекают в атмосфере инертного газа при температуре выше 2000°C. В результате получают керамический материал на основе карбида титана плотностью более 4,2 г/см3. Недостатки способа: высокие температуры спекания и продолжительность стадии отверждения кремнийорганической полимерной связки.

Прототипом технического решения к заявляемому изобретению выбран способ получения монолитного карбида титана [Ono Т, Endo Н, Uedi М."Hot-pressing of TiC -graphite composite materials" // J. Mater. Eng. Perform. 1993, 2, 659 - 64]. В соответствии с данным способом проводят горячее прессование порошков карбида титана в графитовых пресс-формах при температуре 1800°C и давлении 40 МПа с выдержкой 120 мин. В результате получают плотноспеченный керамический материал на основе карбида титана. Недостатки метода: высокие температура и давление горячего прессования.

Технический результат заявляемого изобретения состоит в том, что использование предлагаемого способа позволяет получить плотную керамику и керамические композиты на основе карбида титана при более низких температурах и давлении.

Технический результат достигается тем, что согласно способу получения плотной керамики и керамических композитов порошок карбида титана подвергается химическому модифицированию путем его обработки газообразным SiO при температуре 1300-1400°C, после чего полученный порошок силицированного карбида титана подвергается уплотнению в пресс-форме при температурах 1500-1600°C и давлении 10-20 МПа.

В ходе данной процедуры протекает реакция силицирования, в результате чего поверхность частиц порошка карбида титана насыщается кремнием с формированием кремнийсодержащих фаз - Ti3SiC2, а также TiSi2, Ti5Si3 и SiC, количественное соотношение между которыми определяется продолжительностью термической обработки [Истомина Е.И., Истомин П.В., Надуткин А.В. Силицирование карбидов титана парами SiO // Журнал неорганической химии. 2012, Т. 57, №8, С. 1134-1139]. Фаза Ti3SiC2 имеет наноламинатное строение и проявляет микропластичность при температурах выше 1000°C. Это приводит к существенному улучшению термомеханических характеристик порошка, его более эффективному уплотнению и спеканию в ходе процедуры горячего прессования, что позволяет получить плотную керамику и керамические композиты на основе карбида титана при более низких температурах и давлении.

Способ осуществляется следующим образом.

Порошок карбида титана подвергается обработке газообразным SiO при температуре 1300-1400°C. Полученный порошок силицированного карбида титана загружается в пресс-форму и подвергается уплотнению при температурах 1500-1600°C и давлении 10-20 МПа.

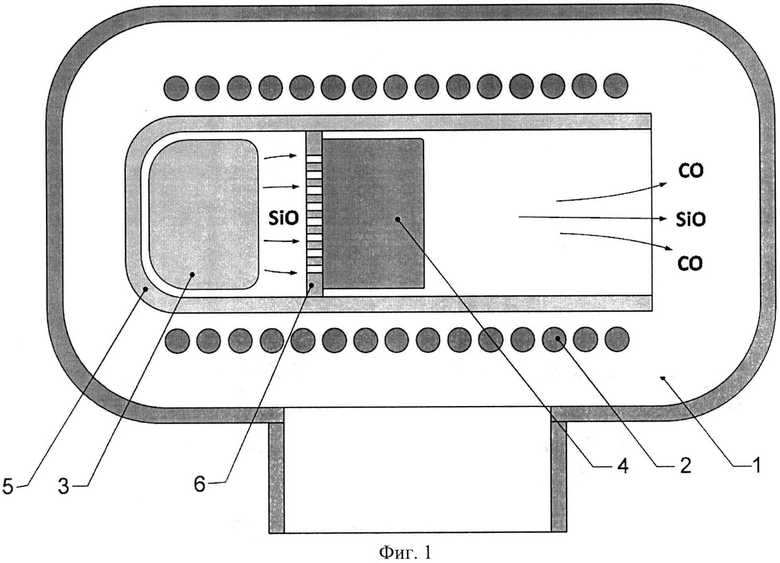

Пример 1. Силицирование порошка карбида титана проводят в вакуумной печи с использованием эквимолярной порошковой смеси кремния и диоксида кремния (Si+SiO2) в качестве реакционного источника газообразного SiO. Схема загрузки представлена на фиг. 1. Порошок карбида титана в количестве 8 г и компактированную порошковую смесь (Si+SiO2) в количестве 15 г, отделенные друг от друга перфорированной перегородкой из графитовой фольги, помещают в реактор, расположенный в рабочей зоне вакуумной печи и представляющий собой алундовую трубу с глухим концом. Термическую обработку проводят при 1300-1400°C и остаточном давлении в вакуумной камере 10-3-10-1 Па в течение 15 мин с последующим охлаждением печи до комнатной температуры. По данным рентгенофлуоресцентного анализа атомное отношение кремния к титану в продукте силицирования составляет 0,053. Рентгенофазовый анализ продуктов силицирования обнаруживает присутствие TiC в количестве 93 об. % и Ti3SiC2 в количестве 7 об. %. Порошок силицированного карбида титана помещают в графитовую пресс-форму и проводят горячее прессование при температуре 1500°C и давлении 10 МПа в течение 2 часов. По данным рентгенофазового анализа синтезированный материал представляет собой композит содержащий 93 об. % TiC и 7 об. % Ti3SiC2. Плотность полученного материала составляет 4,25 г/см3, что соответствует 87% от теоретического значения

Пример 2. Силицирование порошка карбида титана проводят, как описано в Примере 1. Порошок силицированного карбида титана помещают в графитовую пресс-форму и проводят горячее прессование при температуре 1600°C и давлении 20 МПа в течение 1 часа. По данным рентгенофазового анализа синтезированный материал представляет собой композит, содержащий 93 об. % TiC и 7 об. % Ti3SiC2. Плотность полученного материала составляет 4,81 г/см3, что соответствует 98,5% от теоретического значения.

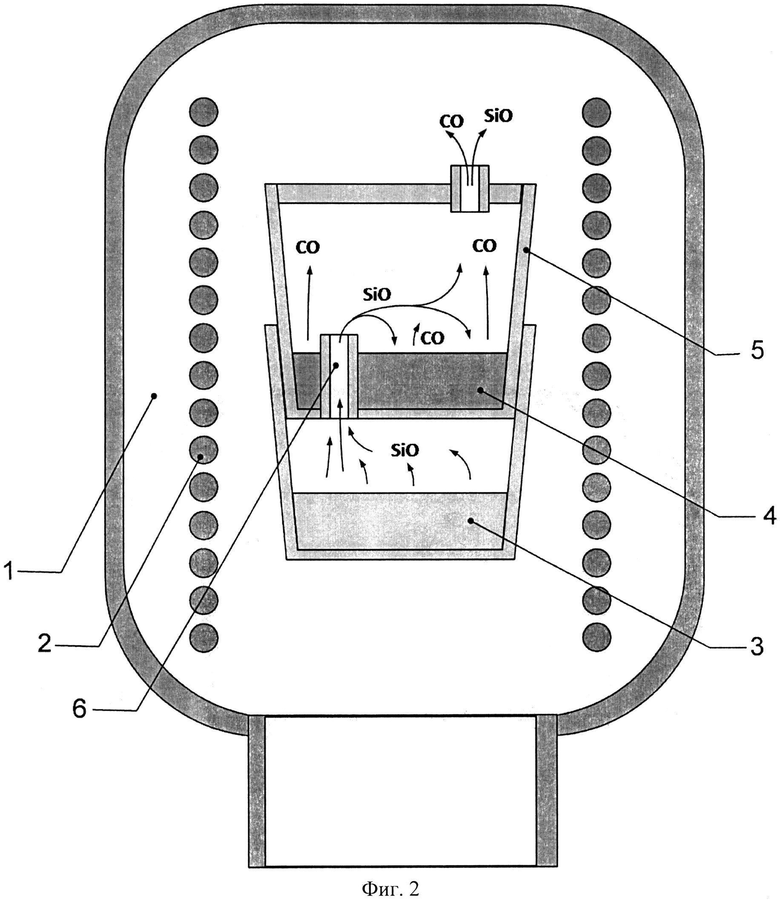

Пример 3. Силицирование порошка карбида титана проводят в двухсекционном реакторе, расположенном в рабочей зоне вакуумной печи и представляющем собой открытую систему из двух вложенных друг в друга стеклоуглеродных тиглей, связанных газопроводящим каналом диаметром 8,5 мм. В качестве реакционного источника газообразного SiO используют эквимолярную порошковую смесь кремния и диоксида кремния (Si+SiO2). Схема загрузки представлена на фиг. 2. Гранулированную порошковую смесь (Si+SiO2) в количестве 6 г помещают в нижнюю секцию реактора, порошок карбида титана в количестве 12 г помещают в верхнюю секцию. Термическую обработку проводят при 1300-1400°C и остаточном давлении в вакуумной камере 10-3-10-1 Па в течение 60 мин с последующим охлаждением печи до комнатной температуры. По данным рентгенофлуоресцентного анализа атомное отношение кремния к титану в продукте силицирования составляет 0,157. Рентгенофазовый анализ продуктов силицирования обнаруживает присутствие TiC в количестве 76 об. %, Ti3SiC2 в количестве 19об.% и SiC в количестве 5 об. %. Порошок силицированного карбида титана помещают в графитовую пресс-форму и проводят горячее прессование при температуре 1600°C и давлении 10 МПа в течение 2 часа. По данным рентгенофазового анализа синтезированный материал представляет собой композит содержащий 76 об. % TiC, 19 об. % Ti3SiC2 и 5 об. % SiC. Плотность полученного материала составляет 4,79 г/см3, что составляет 100% от теоретического значения.

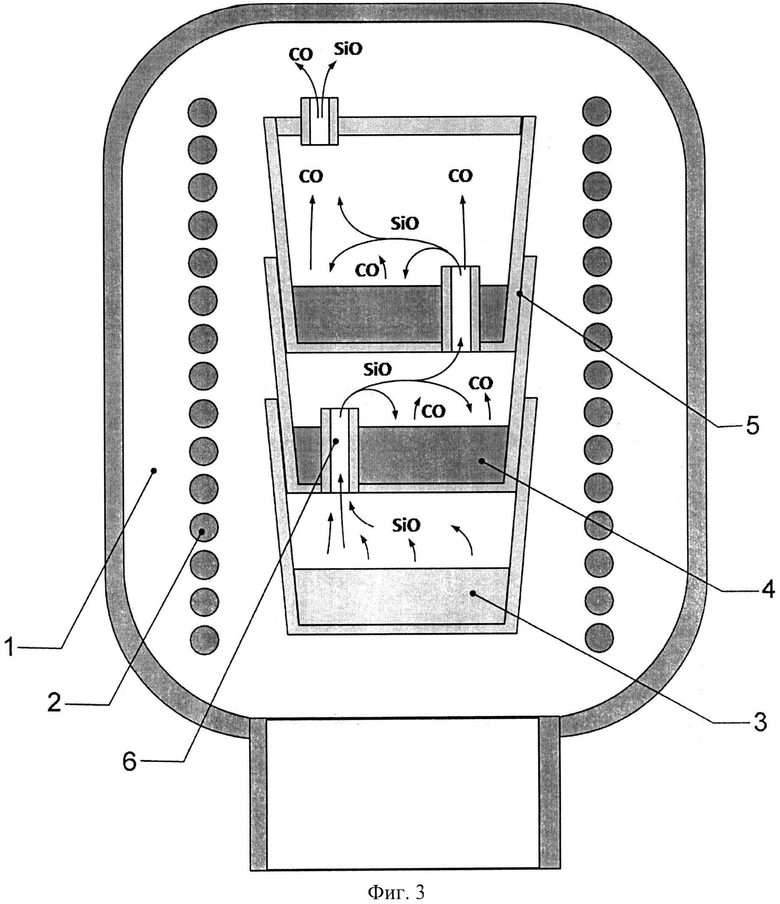

Пример 4. Силицирование порошка карбида титана проводят в трехсекционном реакторе, расположенном в рабочей зоне вакуумной печи и представляющем собой открытую систему из трех вложенных друг в друга стеклоуглеродных тиглей, связанных газопроводящими каналами диаметром 5 мм. В качестве реакционного источника газообразного SiO используют эквимолярную порошковую смесь кремния и диоксида кремния (Si+SiO2). Схема загрузки представлена на фиг. 3. Гранулированную порошковую смесь (Si+SiO2) в количестве 6 г помещают в нижнюю секцию реактора, порошок карбида титана помещают в среднюю и верхнюю секции по 12 г. Термическую обработку проводят при 1300-1400°C и остаточном давлении в вакуумной камере 10-3-10-1 Па в течение 60 мин с последующим охлаждением печи до комнатной температуры. Порошок карбида титана усредняют путем смешивания частей, размещенных в средней и верхней секциях. Процедуру силицирования проводят трижды. По данным рентгенофлуоресцентного анализа атомное отношение кремния к титану в продукте силицирования составляет 0,110. Рентгенофазовый анализ продуктов силицирования обнаруживает присутствие TiC в количестве 97 об. % и SiC в количестве 3 об. %. Порошок силицированного карбида титана помещают в графитовую пресс-форму и проводят горячее прессование при температуре 1600°C и давлении 10 МПа в течение 1 часа. По данным рентгенофазового анализа синтезированный материал представляет собой композит содержащий 97 об. % TiC и 3 об. % SiC. Плотность полученного материала составляет 4,29 г/см3, что составляет 88% от теоретического значения.

Пример 5. Силицирование порошка карбида титана проводят, как описано в Примере 4. Порошок силицированного карбида титана помещают в графитовую пресс-форму и проводят горячее прессование при температуре 1600°C и давлении 20 МПа в течение 1 часа. По данным рентгенофазового анализа синтезированный материал представляет собой композит, содержащий 97 об. % TiC и 3 об. % SiC. Плотность полученного материала составляет 4,66 г/см3, что составляет 96% от теоретического значения.

Краткое описание графических изображений

Фиг. 1. Схема №1 загрузки реактора для силицирования порошка карбида титана. 1 - камера вакуумной печи; 2 - нагреватели; 3 - порошковая смесь кремния и диоксида кремния; 4 - порошок карбида титана; 5 - алундовая труба; 6 - перфорированная перегородка из графитовой фольги.

Фиг. 2. Схема №2 загрузки реактора для силицирования порошка карбида титана. 1 - камера вакуумной печи; 2 - нагреватели; 3 - порошковая смесь кремния и диоксида кре мния; 4 - порошок карбида титана; 5 - стеклоуглеродные тигли; 6 - газопроводящий канал.

Фиг. 3. Схема №3 загрузки реактора для силицирования порошка карбида титана. 1 - камера вакуумной печи; 2 - нагреватели; 3 - порошковая смесь кремния и диоксида кремния; 4 - порошок карбида титана; 5 - стеклоуглеродные тигли; 6 - газопроводящий канал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| Способ получения керамического композиционного материала на основе карбида кремния, армированного волокнами карбида кремния | 2020 |

|

RU2744543C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| Способ изготовления керамики на основе карбида кремния, армированного волокнами карбида кремния | 2018 |

|

RU2718682C2 |

| Способ получения керамического композита с мультиканальной структурой | 2016 |

|

RU2622067C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| Способ получения армированного композиционного материала на основе карбида кремния | 2022 |

|

RU2795405C1 |

| Способ получения композиционного материала SiC-TiN | 2018 |

|

RU2681332C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА | 2010 |

|

RU2460706C2 |

| Композиция с углеродными нанотрубками для получения углеродной заготовки для высокоплотной SiC/C/Si керамики и способ получения изделий из SiC/C/Si керамики | 2019 |

|

RU2730092C1 |

Изобретение относится к области создания высокотемпературных керамических материалов, а именно к способу получения плотноспеченного керамического материала из порошков карбида титана. Технический результат изобретения: возможность получить плотную керамику и керамические композиты при более низких температурах и давлении. Согласно способу получения плотной керамики и керамических композитов порошок карбида титана подвергается химическому модифицированию путем его обработки газообразным SiO при температуре выше 1300°C, после чего полученный порошок силицированного карбида титана подвергается уплотнению в пресс-форме при температурах 1500-1600°C и давлении 10-20 МПа. 3 ил., 4 пр.

Способ получения плотной керамики и керамических композитов на основе карбида титана, отличающийся тем, что порошок карбида титана подвергается химическому модифицированию путем его обработки газообразным SiO при температуре 1300-1400°C, после чего полученный порошок силицированного карбида титана подвергается уплотнению в пресс-форме при температурах 1500-1600°C и давлении 10-20 МПа.

| ONO T., ENDO H., UEDI M | |||

| "Hot-pressing of TiC-graphite composite materials" J.Mater.Eng.Preform, 1993, N2, p.659-664 | |||

| Истомина Е.И | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 6024909 A, 15.02.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

2015-06-10—Публикация

2014-05-12—Подача