Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства длинномерного металлического проката и литейно-прокатному агрегату непрерывного процесса, действующему в полубесконечном режиме, для производства такого проката, как полоса, пруток, балочная заготовка, рельс или, в общем, прокатного профиля.

Уровень техники

Установкам непрерывного литья, известным в данной области техники и предназначенным для производства длинномерного проката, присущи серьезные ограничения, заключающиеся в том, что по причинам, по существу связанным с функциональными ограничениями и характеристиками компонентов, производительность таких установок, как правило, не превосходит 25-40 т/ч. Следовательно, для получения более высокой производительности необходимо увеличивать число ручьев разливки металла, завязанных на один и тот же прокатный стан, которое может доходить до 8 и более. Это влечет за собой, среди прочего, необходимость передачи слитков или блюмов, выходящих с различных ручьев разливки, в одну точку входа в нагревательную печь, и, следовательно, потери слитками температуры при такой передаче.

Следствием этого является необходимость в значительном количестве энергии для питания нагревательной печи, которая должна восстанавливать потери температуры и поднимать температуру от значения, действующего на входе в печь, которое составляет от 650°С до 750°С, до значения, приемлемого для осуществления прокатки, которое составляет, приблизительно, от 1050°С до 1200°С.

Кроме того, необходимость переноса отрезков слитков или блюмов с различных ручьев разливки металла в точку, где они вводятся в печь, накладывает ограничения на длину, а значит и на вес: длина слитков при этом составляет 12-14 м, максимум до 16 м, а вес в среднем равняется 2-3 т.

Указанные требования и ограничения процесса являются главной причиной увеличения расхода энергии на нагревание слитков и ухудшения общей пропускной способности литейно-прокатного агрегата (при одной и той же производительности, тонн/час, которую необходимо обеспечить) как из-за больших размеров разливочных устройств, которые требуются для обслуживания нескольких ручьев разливки, так и из-за большого числа слитков, которые подлежат обработке, следствием чего также является большой объем обрезки головных частей слитков на входе в клети прокатного стана и образование большого количества некондиционных коротких отрезков слитков.

Раскрытие изобретения

Одна из задач настоящего изобретения состоит в осуществлении непрерывного литейно-прокатного процесса в полунепрерывном (полубесконечном) режиме (то есть с порезкой продукта литья на мерные отрезки) для длинномерных изделий и усовершенствовании соответствующего производственного агрегата, который при использовании только двух ручьев разливки металла, работающих на одну линию прокатки, позволяет увеличить производительность по сравнению с известными аналогичными двухручьевыми агрегатами.

Другая задача настоящего изобретения заключается в максимальном использовании энтальпии, которой обладает исходная жидкая сталь, на всей технологической линии с целью снижения потерь температуры во времени между моментом резки продукта литья в размер и передачей его на операцию прокатки с целью получения значительной экономии энергии и снижения эксплуатационных расходов по сравнению с традиционными процессами.

Еще одна задача настоящего изобретения состоит в преодолении последствий остановок прокатного стана без прерывания предшествующей операции разливки металла.

Также задача изобретения заключается в сокращении до минимума или полном исключении выведения материала в отходы в аварийных ситуациях или во время плановых остановок, и таким образом в полном превращении материала в изделия, который в таких ситуациях временно накапливается в промежуточной точке технологической линии.

Задачи изобретения также предполагают:

- при равной производительности сократить капиталовложения за счет сокращения числа ручьев разливки металла;

- гарантировать более высокую отдачу литейно-прокатного агрегата, которая представляет собой отношение веса конечной продукции к весу жидкой стали, потребной для изготовления тонны продукции;

- снизить риск попадания камней во время прокатки, благодаря сокращению числа точек входа в прокатный стан;

- повысить устойчивость прокатного стана и улучшить качество готовых изделий в отношении точности размеров;

- теснее приблизить показатели полунепрерывного (полубесконечного) процесса к показателям непрерывного (бесконечного) процесса, не прибегая при этом к конструкции, обеспечивающей непрерывный переход от машины непрерывной разливки металла к прокатному стану;

- гарантировать возможность варьирования выпускаемых изделий по размерам и типу без остановки непрерывной разливки металла, и получить более высокий коэффициент использования агрегата.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, получения полезных качеств, а также преодоления недостатков, свойственных существующим техническим решениям.

Идея изобретения изложена в независимых пунктах формулы изобретения, при этом варианты осуществления идеи сформулированы в зависимых пунктах.

Литейно-прокатный агрегат непрерывного процесса для производства изделий длинномерного металлического проката, действующий в полунепрерывном (полубесконечном) режиме, согласно настоящему изобретению, содержит машину непрерывной разливки металла в два параллельных ручья (линии разливки), из которых продукт литья напрямую, без промежуточной перевалки подается в печь поддержания температуры или возможного нагрева, после которой располагается линия прокатки, смещенная относительно указанных ручьев разливки металла и параллельная им.

В каждом ручье разливки имеется соответствующий кристаллизатор, в котором может производиться литье изделий со скоростью, которая может меняться от 3 м/мин до 9 м/мин в зависимости от толщины изделия.

Указанная машина двухручьевой разливки металла позволяет в целом получить часовую производительность от 35 т/ч до 240 т/ч, что соответствует годовой производительности от 600000 т/ч до 1500000 т/ч.

Каждый из двух кристаллизаторов позволяет получать изделия квадратного или прямоугольного сечения, или эквивалентного сечения, например, с криволинейными, закругленными гранями, со скругленными кромками и т.п.

В описании и формуле изобретения под термином «блюм» (bloom) подразумевается изделие прямоугольного или квадратного сечения, в котором отношение длинной стороны сечения к короткой стороне находится в интервале от 1 до 4, то есть указанное отношение соответствует сечениям от квадрата до прямоугольника, у которого длинная сторона в 4 раза больше короткой стороны.

Согласно настоящему изобретению, профиль получаемых изделий не ограничивается четырехгранником с 2 парами прямых параллельных сторон, но также может представлять собой сечения, обладающие, по меньшей мере, криволинейной, выпуклой или вогнутой стороной, при этом желательно (но не обязательно), чтобы геометрия противоположных сторон в двух указанных парах обладала зеркальной симметрией, или было сочетание вышеупомянутых геометрических форм.

Прямоугольное сечение имеет большую площадь нежели квадратное с той же высотой, таким образом, осуществляя литье профилей такого типа, при одинаковой скорости литья можно получить более высокую пропускную способность (производительность) агрегата, т.е. большее число тонн материала, перерабатываемого в единицу времени.

Высота или толщина прямоугольного профиля (сечения) или сторона квадратного профиля являются исходными параметрами для определения радиуса изгиба ручьев, а следовательно, и объема металла в ручьях, от которого зависит длина жидкой лунки (глубина жидкой фазы). Поэтому, согласно настоящему изобретению, в целях увеличения производительности, при литье блюмов прямоугольного профиля, высоту сечения желательно поддерживать сообразно расчетному радиусу изгиба ручья машины непрерывной разливки и увеличивать при этом ширину сечения, которая может в три или четыре раза превышать высоту.

Кроме того, при заданной производительности оптимально предусматривать две линии разливки, а не одну, поскольку в таком случае относительный размер ширины и высоты прямоугольного сечения и сторон квадратного сечения уменьшается, что позволяет сократить потребное число клетей прокатного стана.

Согласно настоящему изобретению, площадь сечения продукта литья равна площади квадрата с эквивалентными сторонами от 100 мм до 300 мм.

Для примера, квадратные сечения, получаемые способом непрерывного литья в каждом ручье разливки, в соответствии с настоящим изобретением, могут иметь размеры 100 мм × 100 мм, 130 мм × 130 мм, 150 мм × 150 мм, 160 мм × 160 мм или промежуточные размеры, а, в целях увеличения производительности, профили прямоугольного сечения могут иметь размеры 100 мм × 140 мм, 130 мм × 180 мм, 130 мм × 210 мм, 140 мм × 190 мм, 160 мм × 210 мм, 160 мм × 280 мм, 180 мм × 300 мм, 200 мм × 320 мм или промежуточные размеры. В случае производства средних профилей могут быть использованы сечения даже больших размеров, например 300 мм × 400 мм, или аналогичные.

Следовательно, настоящее изобретение дает возможность при той же самой производительности сократить необходимое число ручьев разливки металла на машине до двух и таким образом получить увеличенную отдачу (выход годных изделий) или общую пропускную способность, благодаря тому факту, что оказывается возможным использовать разливочное устройство меньшего объема с меньшим расходом огнеупорного материала.

После машины непрерывной разливки прокатная линия также содержит средства резки, предназначенные для порезки блюмов в размер, на отрезки требуемой длины. Под требуемой длиной отрезков подразумевается длина в интервале от 16 м до 150 м, желательно, от 16 м до 80 м, а оптимально от 40 м до 60 м; при этом вес отрезков блюма составляет от 10 т до 100 т. Оптимальный размер отрезка блюма в каждом случае определяют, исходя из типа продукции и режимов процесса, способом, который более подробно рассматривается ниже.

После разливочной машины располагается установка (печь) поддержания температуры и/или возможного нагрева блюмов, в которую напрямую (без промежуточного перемещения и/или перевалки) поступают порезанные в размер отрезки блюмов, имеющие среднюю температуру, по меньшей мере, 1000°С, а в предпочтительном случае температуру в интервале, приблизительно, от 1100°С до 1150°С. Средняя температура блюма при его выходе из печи составляет, приблизительно, от 1050°С до 1200°С.

В некоторых вариантах осуществления (не являющихся ограничительными для объема изобретения) на выходе печи поддержания температуры и/или возможного нагрева, или в любом случае после указанной печи располагается индуктор, функция которого заключается в приведении температуры отрезков блюма к значениям, приемлемым для прокатки, по меньшей мере, в тех случаях, когда температура блюмов на выходе из печи составляет около 1050°С или менее.

Индуктор может находиться и в промежуточном положении между клетями прокатного стана.

Согласно отличительному признаку настоящего изобретения, оси разливочной машины и прокатного стана смещены друг относительно друга и параллельны между собой, именно поэтому рассматриваемая компоновка пригодна для осуществления процесса полунепрерывного (полубесконечного) типа.

Согласно настоящему изобретению, установка поддержания температуры и/или возможного нагрева содержит печь с поперечной передачей блюмов, которая связывает две линии разливки (ось каждой из линий разливки совпадает с осью соответствующего ручья) с линией прокатки, ось которой совпадает с осью прокатки, которая смещена относительно осей разливки и параллельна им. Конструкция печи с поперечной передачей позволяет компенсировать различие в производительности машины непрерывной разливки и прокатного стана.

Печь с поперечной передачей имеет длину, которая в конкретных случаях может варьировать в диапазоне, по меньшей мере, от 16 м до 80 м, но, согласно другому отличительному признаку настоящего изобретения, в каждом случае указанная длина подлежит определению с целью оптимизации характеристик процесса, что более подробно будет рассмотрено ниже.

В частности, длина печи является определяющим параметром при планировании размеров литейно-прокатного агрегата в том отношении, что это параметр, позволяющий установить оптимальный компромисс между производительностью (пропускной способностью), энергопотреблением, вместимостью накопителя, общей массой материала и т.п., что также более подробно будет рассмотрено ниже.

В предпочтительном варианте осуществления изобретения, печь с поперечной передачей содержит два приемных рольганга, каждый из которых расположен на оси одной из линий разливки металла, работает в темпе машины непрерывной разливки и позволяет непрерывно вводить в печь отрезки блюма, получаемые в процессе литья. Отрезки блюма, поступающие с приемных рольгангов, при помощи устройств перемещения передаются на примыкающую к рольгангам вспомогательную площадку или буфер. Устройство извлечения впоследствии обеспечивает удаление отрезков блюма из буфера, чтобы разместить их на выпускном рольганге, который делает отрезки блюма доступными для находящейся далее линии прокатки.

В некоторых вариантах осуществления, оба приемных рольганга оснащаются тянущими роликами с механическим приводом, предназначенными для подачи отрезков блюма. При этом указанные тянущие ролики направлены внутрь печи и установлены консольно на приводящих валах, которые ориентированы поперек направления подачи продукта прокатки.

Согласно другому варианту осуществления, ролики приемного рольганга, расположенного ближе к середине печи, собраны на валах с двумя опорами, которые находятся вне печи поддержания температуры и нагрева. Согласно такому варианту, тянущие ролики приемного рольганга, расположенного близко к середине печи, крупнее по размеру, чем ролики периферийного приемного рольганга. Такое решение полезно в том отношении, что исключается консольное нависание валов роликов внутреннего рольганга, что в случае отрезков блюма большого веса привело бы к значительным изгибным нагрузкам.

Ось выпускного рольганга совпадает с осью прокатного стана, а сам выпускной рольганг работает в том же темпе, в каком действует расположенный после него прокатный стан. Этим обеспечивается непрерывность подачи отрезков блюма в прокатный стан, а направление движения прокатываемого продукта внутри стана совпадает с направлением подачи блюмов с линий разливки.

Таким образом, когда литейно-прокатный агрегат работает в нормальных условиях, операции непрерывного литья и прокатки совершаются по существу непрерывно, а режим работы агрегата приближается к «бесконечному», несмотря на то, что работа происходит с порезанными в размер отрезками блюма и линия прокатки смещена относительно двух линий разливки.

Буфер также работает в качестве накопителя блюмов, например, когда необходимо преодолеть последствия прерывания процесса прокатки по причине аварии, или плановой замены валков, или же для перехода на другой вид продукции. При этом исключаются какие-либо потери материала или бесполезный расход энергии, а самое главное исключается прерывание литейного процесса. Печь позволяет аккумулировать блюмы на время, которое может достигать 60-80 мин (при максимальной скорости литья) или более, но в любом случае при проектировании литейно-прокатного агрегата этим временем можно варьировать.

Наличие накопителя позволяет значительно увеличить коэффициент использования литейно-прокатного агрегата.

Благодаря буферной емкости печи общая отдача также увеличивается по следующим причинам:

- снижается число случаев повторного запуска разливки или вообще такие случаи исключаются, что влечет за собой экономию материала, который мог бы уходить в отходы в начале и в конце разливки;

- сталь, которая в момент случайной остановки прокатного стана, например, из-за попадания камня, должна излиться из разливочного устройства (при этом жидкая сталь загружается в кристаллизатор), не придется измельчать в начале прокатного стана и отправлять в отходы, также данная сталь не останется и в разливочном ковше - оставшуюся сталь часто не удается вернуть в технологический процесс;

- в случае случайной остановки прокатного стана блюм, уже захваченный одной или несколькими клетями, можно вернуть внутрь печи и сохранить там при требуемой температуре, при этом исключается необходимость измельчения блюма и, следовательно, потери материала.

Согласно настоящему изобретению, оптимальную длину блюма, а следовательно, и длину печи с поперечным переносом, которая должна вмещать такой блюм, выбирают из условия минимума функции потерь - линейной комбинации тепловых потерь в печи и потерь материала, связанных с обрезкой слитков, образованием коротких слитков и возникновением заторов в прокатном стане (попаданием камней).

В соответствии с одним примером расчета, указанная функция потерь выражается формулой:

Ct=Ky·Y+Ke·E;

где член Кe·Е представляет экономические потери, связанные с расходом энергии в печи поддержания температуры и/или возможного нагрева блюмов, которые прямо пропорциональны длине блюма Lb, в то время как член Кy·Y представляет экономические потери, связанные с обрезкой блюмов, образованием коротких блюмов и образованием заторов в прокатном стане из-за попадания камней, которые обратно пропорциональны длине блюма Lb.

Поэтому, записав указанное выражение относительно одной переменной, например длины блюма, и определив минимум указанной функции, можно найти оптимальную длину блюма. Оптимальная длина печи с поперечной передачей будет равна, по меньшей мере, оптимальной длине отрезка блюма. Для надежности полезно предусмотреть достаточный запас, учитывающий возможное отступление от допуска при порезке блюмов, и необходимые размерные поправки.

Таким образом устанавливают оптимальные рабочие условия для координирования действия машины непрерывной разливки металла и прокатного стана.

В одном из вариантов осуществления изобретения (который не является ограничительным), литейно-прокатный агрегат содержит дополнительную установку редуцирования, состоящую, по меньшей мере, из одной прокатной клети, назначение которой вернуть уширенный профиль к квадратной, круглой или овальной форме, или, в любом случае, к форме менее широкой, чем начальный профиль, и сделать блюм, пригодным для подачи в прокатный стан.

Дополнительную установку располагают непосредственно после машины непрерывной разливки металла, в каждой линии разливки, когда скорость блюма на входе в первую клеть составляет, приблизительно, от 0,05 м/с (или менее) до 0,08 м/с. Поскольку совершается обжатие только что отлитого материала с горячей сердцевиной, данная операция выигрышна с точки зрения затрат энергии на обжатие.

С другой стороны, если скорость блюма на входе в первую клеть составляет, приблизительно, от 0,08 м/с до 0,1 м/с (или выше), указанную установку располагают после печи с поперечной передачей, то есть в начале прокатного стана.

Настоящее изобретение также касается процесса прокатки для получения длинномерных изделий. При этом указанный процесс содержит этап непрерывного литья блюмов, этап поддержания температуры и/или возможного нагрева и этап прокатки, который следует за этапом поддержания температуры и/или возможного нагрева.

Согласно настоящему изобретению, этап непрерывного литья блюмов осуществляется в двух линиях разливки, а этап поддержания температуры и/или возможного нагрева предусмотрен для сохранения множества порезанных в размер отрезков блюма внутри печи, где организована поперечная передача указанных отрезков. Такое сохранение предусматривается на время, которое зависит от размеров печи по длине и ширине, и определяется таким образом, чтобы оптимизировать функциональную связь между операциями непрерывного литья и прокатки. Таким образом, между операциями литья и прокатки рассматриваемый процесс предусматривает накопитель, где могут оставаться блюмы на время, которое определяется на стадии проектирования литейно-прокатного агрегата и может варьироваться от 30 мин до 60-80 мин или более при максимальной скорости литья. Указанное время рассчитывается, исходя из условий работы агрегата и/или максимального числа блюмов, которое может быть аккумулировано в печи, а также исходя из сечения и длины блюма.

В иных вариантах осуществления изобретения, литейно-прокатный агрегат содержит первое устройство удаления окалины перед печью с поперечной передачей и/или второе устройство удаления окалины после печи с поперечной передачей.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

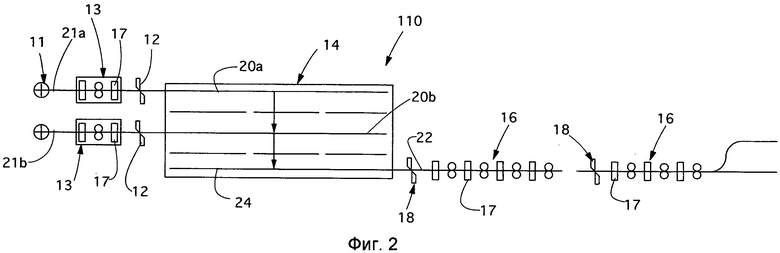

фиг.1-4 изображают четыре возможных варианта компоновки литейно-прокатного агрегата, соответствующего настоящему изобретению;

фиг.5 представляет собой график для расчета оптимальной длины отрезка блюма, соответствующий настоящему изобретению;

фиг.6 показывает числовой пример определения размеров с использованием графика фиг.5;

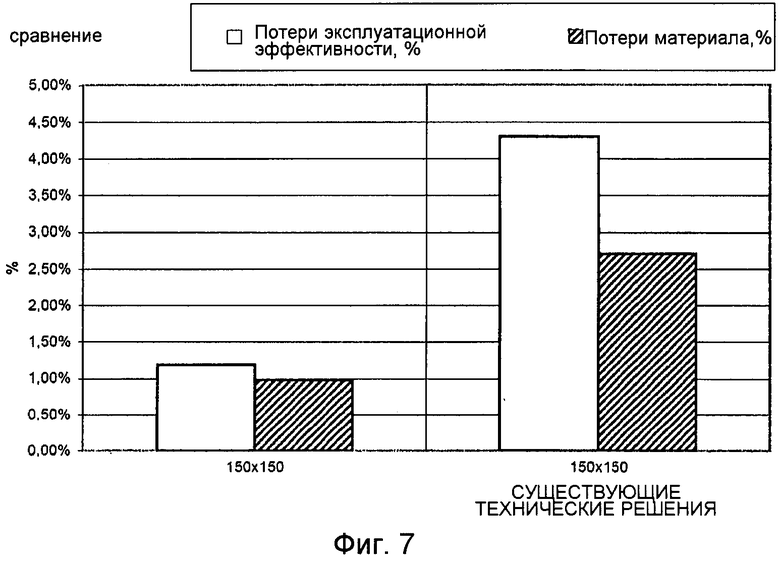

фиг.7 показывает экономию на примерах эксплуатационной эффективности и экономии материала для конструкции, предлагаемой в настоящем изобретении, и существующих технических решений;

фиг.8 показывает расход природного газа для конструкции, предлагаемой в настоящем изобретении, и для существующих технических решений с несколькими линиями разливки и длиной слитка менее 16 м.;

фиг.9-12 изображают примеры некоторых различных профилей (сечений), которые могут быть получены на литейно-прокатных агрегатах фиг.1-4;

фиг.13 и 14 изображают печь поддержания температуры и/или возможного нагрева в сечениях, взятых в двух различных местах;

фиг.15 изображает сечение варианта печи поддержания температуры и/или возможного нагрева, соответствующей фиг.13 и 14.

Осуществление изобретения

На фиг.1 показан первый пример компоновки 10 литейно-прокатного агрегата для производства длинномерных изделий, который соответствует настоящему изобретению.

Компоновка 10 фиг.1 содержит среди основных показанных элементов машину 11 непрерывной разливки, у которой имеются два ручья (две линии) 21а и 21b разливки, которые следуют параллельно друг другу, и в каждом из которых используется кристаллизатор или иное устройство, выполненное с возможностью литья блюмов квадратного или прямоугольного сечения, различных форм и размеров с прямыми, криволинейными, вогнутыми или выпуклыми гранями, или гранями иной формы. Примеры некоторых сечений, которые можно получать литьем, используя настоящее изобретение, приведены на фиг.9-12, на которых соответственно представлено прямоугольное сечение с прямыми и параллельными сторонами (фиг.9), сечение с выпуклыми короткими сторонами и прямыми и параллельными длинными сторонами (фиг.10), сечение с короткими сторонами, вогнутыми в середине, и прямыми и параллельными длинными сторонами (фиг.11), а также сечение с вогнутыми короткими сторонами и прямыми и параллельными длинными сторонами (фиг.12).

Очевидно, что такой же формой граней могут обладать и блюмы квадратного сечения.

Оси двух линий 21а и 21b разливки (фиг.1) смещены относительно оси линии 22 прокатки и параллельны ей, при этом обе линии разливки питают один прокатный стан 16, который расположен в технологической линии после указанных линий и в свою очередь определяет линию 22 прокатки. Таким образом, реализуется прерывистый или полубесконечный процесс, но с показателями, которые, благодаря выбору параметров, очень близки к показателям непрерывного (бесконечного) процесса.

В соответствии с изобретением, машина 11 непрерывной разливки металла с двумя линиями позволяет получить часовую производительность в диапазоне от 35 т/ч до 240 т/ч, что соответствует годовой производительности от 600000 т/год до 1500000 т/год.

То есть при скорости литья в интервале от 4 м/мин до 7 м/мин в случае, если производится литье блюмов квадратного сечения со стороной от 130 мм до 160 мм, достигается общая производительность от 60 т/ч до 120 т/ч, в то время как в случае литья блюмов прямоугольного сечения при той же самой скорости литья и высоте сечения может быть достигнута общая производительность от 60 т/ч до 240 т/ч.

Для примера, квадратные или прямоугольные сечения, которые могут быть получены литьем, в соответствии с настоящим изобретением, могут иметь размеры 100 мм × 100 мм, 130 мм × 130 мм, 150 мм × 150 мм, 160 мм × 160 мм, 100 мм × 140 мм, 130 мм × 180 мм, 130 мм × 210 мм, 140 мм × 190 мм, 160 мм × 210 мм, 160 мм × 280 мм, 180 мм × 300 мм, 200 мм × 320 мм или промежуточные размеры. В случае производства средних профилей могут быть использованы сечения даже больших размеров, например 300 мм × 400 мм, или аналогичные.

Полезным является то, что в случае прямоугольных сечений рассматриваемый литейно-прокатный агрегат 10 при равной высоте сечения или толщине позволяет получать блюмы большего погонного веса.

После каждой линии 21а, 21b литья располагаются средства 12 резки, например ножницы или кислородно-ацетиленовый газовый резак, которые осуществляют порезку полученного блюма на отрезки нужной длины. Желательно, чтобы порезка блюма производилась на отрезки, длина которых в 1-10 раз превосходит длину отрезков, получаемых в существующих литейно-прокатных агрегатах и, согласно настоящему изобретению, составляет от 16 м до 150 м, предпочтительно от 16 м до 80 м, а оптимально от 40 м до 60 м. Таким образом, получаются блюмы увеличенного веса, в 5-20 раз более тяжелые, чем в существующих литейно-прокатных агрегатах, и их вес, согласно настоящему изобретению, составляет от 10 т до 100 т.

Таким образом, несмотря на то, что конструкция литейно-прокатных агрегатов с компоновками 10, 110, 210, 310 предусматривает работу в полунепрерывном (полубесконечном) режиме в том смысле, что работа начинается с порезанных в размер сегментов блюма, такие блюмы очень большой длины и очень большого погонного веса позволяют агрегату при нормальных условиях работы функционировать по существу в непрерывном (бесконечном) режиме и достигать показателей очень близких к показателям непрерывного режима.

В вариантах компоновки 110 и 210, показанных на фиг.2 и 3 (где идентичные или эквивалентные компоненты обозначены одинаковыми номерами), в каждой их двух линий 21а, 21b литья имеется дополнительная установка 13 редуцирования/чернового обжатия, в общем, состоящая из 1-4 прокатных клетей, а в рассматриваемом конкретном случае трех клетей 17 с чередованием направления обжатия - вертикальное/горизонтальное/вертикальное или вертикальное/вертикальное/ горизонтальное. Возможно также использование только одной клети вертикального обжатия. Указанные клети 17 используются, чтобы вернуть уширенное сечение слитка к квадратному, круглому или овальному сечению, или, по меньшей мере, к сечению, менее широкому, чем начальное сечение слитка, так чтобы сделать слиток пригодным для прокатки в расположенной далее линии 22 прокатного стана 16. Несмотря на то что согласно чертежам число клетей равняется 3, следует понимать, что число прокатных клетей можно выбирать от 1 до 4 в зависимости от общих конструктивных параметров линий 21а, 21b литья и изделий, которые должны производиться способом непрерывного литья.

Наилучшее положение дополнительной установки 13 редуцирования/чернового обжатия в каждой из линий 21а, 21b литья (в промежутке между выходом разливочной машины и входом в прокатный стан 16) определяют в зависимости от скорости, которая может быть получена на входе в первую клеть установки. Например (фиг.2), если указанная скорость составляет от 3 до 4,8 м/мин (от 0,05 до 0,08 м/с), установку 13 располагают непосредственно после каждой из линий 21а, 21b литья перед средствами 12 резки блюма в размер, однако, если скорость на входе в клеть имеет большее значение (фиг.1), например от 5 до 9 м/мин, то дополнительную установку 13 располагают в начале прокатного стана 16 после печи 14, которая предназначена для поддержания температуры и/или нагрева блюмов, и которая будет рассмотрена ниже.

Другим параметром, который может обусловить размещение дополнительной установки 13 редуцирования/чернового обжатия непосредственно после машины непрерывной разливки и перед средствами 12 резки, является энергетический фактор.

Когда первое сокращение сечения слитка осуществляется непосредственно после операции непрерывного литья, сразу после смыкания конуса расплавленного металла, расход энергии снижается, поскольку редуцирование сечения производится у продукта с еще очень горячей сердцевиной, и, следовательно, возможно применение меньшего усилия для обжатия и использование менее мощных клетей, потребляющих меньше энергии.

После машины 11 непрерывной разливки металла располагается печь 14 поддержания температуры и/или возможного нагрева блюмов (в дальнейшем «печь») горизонтального типа с поперечной передачей, которая из двух линий 21а и 21b литья принимает отрезки блюма, отлитые и порезанные в размер средствами резки 12, и подает их в прокатный стан 16, который располагается далее по технологической линии, ось которого совпадает с осью прокатки и расположена параллельно осям двух линий 21а и 21b литья.

Из двух линий 21а, 21b отрезки блюма оптимальным образом напрямую подаются в печь 14, без промежуточного перемещения и перевалки, вдоль оси линии литья, при этом средняя температура блюма составляет, по меньшей мере, 1000°С, а предпочтительно находится в интервале, приблизительно, от 1100°С до 1150°С. Зато средняя температура блюма при его выходе из печи составляет, приблизительно, от 1150°С до 1200°С.

Две линии 21а, 21b литья выдают два блюма параллельно, при этом в предпочтительном случае блюмы имеют одинаковое сечение (квадратное или прямоугольное) и поступают в печь 14, по существу, двигаясь вдоль ее оси.

Конкретно, печь 14 (фиг.13 и 14) содержит первую и вторую секции 20а, 20b перемещения, расположенные соосно, соответственно, с двумя линиями 21а, 21b литья, и третью секцию 24 перемещения, расположенную соосно с линией 22 прокатки, а также вспомогательную площадку 23, которая работает в качестве накопительной зоны или буфера для временного содержания отрезков блюма, и которая располагается между второй секцией 20b перемещения и третьей 24 секцией перемещения.

Каждая первая и вторая секция 20а, 20b перемещения содержит приемный рольганг, оснащенный множеством тянущих роликов 27 и, соответственно, 29, расположенных со смещением и на расстоянии друг от друга вдоль линии подачи блюмов. Ролики снабжены механическим приводом, установлены консольно на валах 30 и, соответственно, 31 и дают возможность отрезкам блюма поступательно двигаться в печь 14.

Третья секция 24 перемещения также включает в себя рольганг, который называется выпускным рольгангом и аналогичен приемному рольгангу первой секции 20а.

Валы 31 оснащенных механическим проводом тянущих роликов 29 второй секции 20b перемещения, в силу их большого выступания внутрь печи 14 и высокой температуры внутри последней, закрыты кольцами из огнеупорного материала с целью их защиты от тепловых напряжений и обеспечения механической стойкости.

Согласно одному из вариантов конструкции печи 14 (фиг.15) можно предусмотреть, чтобы тянущие ролики 29 секции 20b перемещения были больше в диаметре, чем тянущие ролики 27, и чтобы валы 31 указанных роликов 29 целиком находились снаружи печи 14 с возможностью их установки на двух опорах.

В таком случае, каждый вал 31, на котором смонтированы ролики 29 второй секции 20b перемещения, устанавливается на двух подшипниках 35, расположенных снаружи печи 14.

Такой вариант конструкции полезен, особенно если производится литье очень тяжелых блюмов, поскольку в этом случае валы 31, на которых устанавливаются ролики второй секции 20b перемещения, испытывают меньшие механические и тепловые напряжения.

Внутри печи 14 обеспечивается необходимая поперечная связь между первой и второй секциями 20а и 20b перемещения и третьей секцией 24 перемещения. С этой целью печь 14 также содержит устройства 25 перемещения для передачи отрезков блюма в направлении вспомогательной площадки или буфера 23, устройства 26 извлечения для забора отрезков блюма, находящихся в буфере 23, и погрузки их в третью секцию 24 перемещения, которая делает их доступными для линии 22 прокатки.

Устройства 25 перемещения обеспечивают передачу отрезков блюма из первой и второй секций 20а, 20b перемещения в буфер 23.

В этом случае, каждое устройство 25 перемещения предусмотрено в первую очередь для выталкивания отрезка блюма из первой секции 20а перемещения, чтобы указанный сегмент пришел в контакт с тем отрезком блюма, который находится во второй секции 20b перемещения, и чтобы потом оба отрезка блюма передать в буфер 23.

Размещение отрезков сегментов в буфере 23 зависит от конкретных условий работы литейно-прокатного агрегата. Если буфер 23 свободен, размещение отрезков блюма производится в его конечной зоне, рядом с третьей секцией 24 перемещения, однако, если в буфере уже присутствуют отрезки блюма, или если производительность прокатного стана меньше производительности разливочной машины, или если по какой-то причине произошла остановка линии 22 прокатки, то укладка вновь поступающих отрезков блюма производится в очередь за теми отрезками, которые уже накоплены в буфере, а затем при помощи устройств поперечного перемещения производится совместное выталкивание всех аккумулированных отрезков блюма в направлении выхода из печи.

В другом варианте осуществления, движение помещенных в буфер блюмов, вместо вышеупомянутых устройств поперечного перемещения, может быть реализовано посредством продольных шагающих балок (шагающего пода) печи 14, которые оснащены механизмами привода. Устройства 26 извлечения забирают сегменты блюма из буфера 23 и располагают их в третьей секции 24 перемещения, чтобы передать в линию 22 для осуществления этапа прокатки.

Устройства 25 перемещения обычно работают в темпе работы разливочной машины 11, расположенной перед печью, в то время как устройства 26 извлечения работают в темпе прокатного стана 16, расположенного после печи 14. Кроме того, в процессе опорожнения буфера также и устройства 25 перемещения (или, в ином варианте осуществления, шагающие балки) работают в том же темпе, что и прокатный стан 16.

Печь 14 не только обеспечивает поперечную связь между двумя линиями 21а, 21b литья и линией 22 прокатки, но также выполняет, по меньшей мере, следующие функции и действует в следующих режимах:

- действует только в качестве камеры для поддержания температуры блюмов. В такой конфигурации печь гарантирует поддержание температуры загруженного материала в промежутке между входом и выходом;

- действует в качестве нагревательной печи для блюмов. В такой конфигурации печь 14 увеличивает температуру загруженного материала в промежутке между входом и выходом, например, чтобы восстановить потерю температуры, если дополнительная установка 13 редуцирования установлена непосредственно после литейной машины.

Печь 14 поддержания температуры и/или возможного нагрева также действует в качестве накопителя с поперечной передачей, который может компенсировать различие в производительности машины 11 непрерывной двухручьевой разливки и расположенного далее прокатного стана 16.

Кроме того, если имеет место прерывание работы прокатного стана 16 по причине аварии, плановой замены валков или перехода на другой тип продукции, средства 25 перемещения продолжают аккумулировать внутри печи отрезки блюма, поступающие с двух линий 21а, 21b литья, пока не окажется заполненным буфер 23, при этом устройства 26 извлечения остаются неподвижными.

Когда прокатный стан возобновляет свою работу, устройства 26 извлечения снова начинают функционировать в нормальном режиме, при этом устройства 25 перемещения снова продолжают как передавать блюмы из первой и второй секций 20а, 20b перемещения в буфер 23, так и передавать все блюмы, содержащиеся в буфере, в положение выхода из печи 14.

Как говорилось выше, печь 14 посредством буфера 23 позволяет осуществлять переход на другой вид продукции путем замены некоторых или всех клетей прокатного стана 16, обеспечивая буферное время до 60-80 мин. При этом нет необходимости останавливать или замедлять работу машины 11 непрерывной разливки металла.

Оптимальная длина блюмов, литье которых производится в линиях 21а и 21b, может быть выбрана из условия минимума функции, представляющей удельные суммарные затраты, связанные с потерей материала и расходом энергии, или из условия минимума линейной комбинации тепловых потерь в печи 14 поддержания температуры и/или возможного нагрева и потерь материала, связанных с обрезкой блюмов, образованием коротких блюмов и возникновением заторов в прокатном стане 16 из-за попадания камней.

Для примера, функция суммарных затрат Ct выражается формулой:

Ct=Cy+Ce

где:

- Сy представляет собой экономические потери, вызванные обрезкой блюмов, образованием коротких блюмов и возникновением заторов в прокатном стане, которые обратно пропорциональны длине блюма Lb, и могут также быть записаны, как Cy=Ky·Y, где Ky представляет собой единичные расходы, связанные с потерей материала, a Y представляет собой функцию, которая может быть записана в виде Y=fy/(Lb g), тo есть как отношение потерь в тоннах к весу полученной продукции в тоннах; здесь fy и g - константы, связанные с технологическим процессом или с числом клетей, расположением ножниц, устройством прокатного стана, типом чистовых клетей, возможностью менять вид выпускаемых изделий.

- Се представляет собой экономические потери, связанные с расходом энергии на поддержание температуры и/или возможный нагрев блюмов, которые прямо пропорциональны длине блюма Lb, и могут быть записаны, как Ce= Ke·Е, где Ke представляет собой единичных расходы на топливо для нагрева печи, а Е представляет собой функцию, которая может быть записана в виде Е=(NGk+NGv·Lb)/Pr [Нм3/тонна продукции]. Члены NGk и NGv - параметры, зависящие от характеристик печи с поперечной передачей, в то время как Pr -производительность литейно-прокатного агрегата.

Записывая функцию Ct в виде функции переменной Lb - длины блюма, изготовление которого должно осуществляться, и определяя минимум данной функции, можно найти длину блюма, оптимальную с точки зрения общих производственных расходов. Печь 14, в которой эти блюмы должны содержаться, будет иметь длину, по меньшей мере, равную длине отрезка блюма, подлежащего нагреву. Для надежности полезно предусмотреть достаточный запас, учитывающий возможное отступление от допуска при порезке блюмов, и необходимые размерные поправки.

Следовательно функция удельных суммарных затрат может быть записана в виде:

Ct=Ky·fy/(Lb g)+Ke·(NGk+NGv·Lb)/Pr

взяв производную и приравняв производную к нулю, получим:

DCt/DLb=Ky·fy·(-g)/(Lb (g+1))+{Ke·NGv)Pr=0

откуда

Loptimum = {(Ky·fy·g·Pr)/(Ke·NGv)](1/(1+g))

На фиг.5 показаны кривые, соответствующие членам Су и Се. Например, для случая (взятого в качестве примера на фиг.5) блюма сечением 150 мм × 150 мм с погонным весом 177 кг/м после экспериментального определения коэффициентов было установлено, что минимум вышеуказанной функции соответствует оптимальной длине (Lopumum) блюма равной 52 м.

Таким образом устанавливают оптимальные рабочие условия для координирования действия машины непрерывной разливки металла и прокатного стана.

В таблице фиг.6 представлены сравнительные данные по литейно-прокатному агрегату для получения длинномерных изделий проката с двумя линиями разливки, на котором производится блюм квадратного сечения 150 мм × 150 мм, и литейно-прокатному агрегату, который отвечает существующему уровню техники, имеет такую же производительность и производит блюм такого же сечения, но имеет четыре линии разливки, завязанные на один прокатный стан.

Из таблицы видно, что для литейно-прокатного агрегата, отвечающего настоящему изобретению, оптимальная длина блюма равняется 52 м, что значительно превышает аналогичные величины (это касается и веса), свойственные литейно-прокатным агрегатам традиционных схем с четырьмя линиями разливки.

Отдача значительно выросла благодаря снижению потерь материала на обрезку блюмов в прокатном стане 16 и благодаря исключению образования коротких блюмов.

Другой параметр особенной значимости - это резкое сокращение расхода природного газа или иного топлива для питания печи 14 до 50% по сравнению с традиционными конструкциями.

Диаграммы на фиг.7 соответственно показывают экономию на примерах эксплуатационной эффективности (первый столбец) и материала (второй столбец) для конструкции, предлагаемой в настоящем изобретении (левые диаграммы), и для известной конструкции (правые диаграммы).

Диаграммы на фиг.8 показывают сравнительные данные по расходу природного газа для конструкции, предлагаемой в настоящем изобретении (левая диаграмма), и для известной конструкции с несколькими линиями разливки и длиной блюма менее 16 м (правая диаграмма).

Компоновка 210 на фиг.3 отличается от компоновок фиг.1 и 2 в том отношении, что содержит индуктор 15, установленный непосредственно на выходе печи 14, в то время как компоновка фиг.4 отличается от остальных тем, что индуктор 15 располагается в промежуточном месте между клетями 17 прокатного стана 16.

Функция индуктора заключается в приведении температуры блюмов к значениям, приемлемым для прокатки, по меньшей мере, в случаях, если их температура на выходе из печи составляет около 1050°С или менее. Например, если дополнительная установка редуцирования установлена непосредственно после разливочной машины (фиг.3) и печь 14 осуществляет только поддержание температуры, то тогда индуктор 15 на выходе печи 14 восполняет потерю температуры в указанной дополнительной установке 13 редуцирования.

Число клетей 17, используемых в прокатном стане 16, варьирует от 3-4 до 15-18 и более в зависимости от типа конечных изделий, которые должны выпускаться, толщины продукта литья, скорости литья и других параметров.

Перед прокатным станом 16 или в промежуточном месте могут находиться обрезные ножницы, кислородно-ацетиленовые газовые резаки, аварийные ножницы, измельчающие ножницы - все указанные элементы в целом обозначены индексом 18. В компоновках 10, 110, 210, 310, представленных на прилагаемых чертежах, как обычно, присутствуют и другие компоненты, известные в данной области техники, такие, как устройства для удаления окалины, измерители и т.п., которые на фигурах не показаны.

Изобретение относится к области металлургии и может быть использовано при прокатке на совмещенной литейно-прокатной установке. На двухручьевой машине непрерывной разливки разливают продукт квадратного, прямоугольного или эквивалентного сечения с отношением длинной стороны к короткой 1,02-4. Продукт литья режут на отрезки блюма длиной 16-150 м, весом 10-100 т, которые вводят в печь для выдерживания или нагрева. Оси первой и второй секций (20а, 20b) перемещения печи совпадают соответственно с осями линий (21а, 21b) разливки. Внутри печи отрезки блюма передают поперечно в третью секцию (24) перемещения, которая расположена параллельно первой и второй секциям (20а, 20b) со смещением относительно них. Ось третьей секции (24) совпадает с осью линии (22) прокатки, которая расположена параллельно двум линиям (21а, 21b) разливки и смещена относительно них. Сечение отрезков блюма редуцируют в прокатном стане. Обеспечивается разливка металла без прерывания процесса при остановках прокатного стана. 2 н. и 8 з.п. ф-лы, 15 ил.

1. Способ производства изделий длинномерного металлического проката, отличающийся тем, что он содержит этапы:

- непрерывное литье продукта квадратного, прямоугольного или эквивалентного сечения с отношением длинной стороны к короткой в диапазоне от 1 до 4, осуществляемого посредством машины (11) непрерывной разливки металла в две линии (21а, 21b) разливки,

- резку продукта литья каждой из линий (21а, 21b) разливки в размер с выделением отрезка блюма длиной от 16 до 150 м, вес которого составляет от 10 до 100 т,

- прямой ввод каждого отрезка блюма, имеющего среднюю температуру, по меньшей мере, 1000°С-1150°С, в печь (14) поддержания температуры и/или нагрева, содержащую первую и вторую секции (20а, 20b) перемещения, ось каждой из которых совпадает соответственно с осью одной из линий (21а, 21b) разливки, для приема соответствующего отрезка,

- поперечную передачу каждого отрезка блюма внутри печи (14), с его помещением в третью секцию (24) перемещения, расположенную параллельно первой и второй секциям (20а, 20b) перемещения со смещением относительно последних, ось которой совпадает с осью линии (22) прокатки, причем линия (22) прокатки расположена параллельно двум линиям (21а, 21b) разливки и смещена относительно них,

- редуцирование сечения отрезка блюма в прокатном стане (16), который определяет указанную ось прокатки.

2. Способ по п.1, отличающийся тем, что скорость литья машины (11) непрерывной разливки металла в две линии (21а, 21b) составляет от 3 м/мин до 9 м/мин.

3. Способ по п.1, отличающийся тем, что сечение продукта литья имеет площадь, равную площади квадрата с эквивалентными сторонами от 100 до 300 мм.

4. Способ по п.1, отличающийся тем, что он содержит этап редуцирования и чернового обжатия продукта литья, который выполняют посредством дополнительной установки (13) редуцирования, состоящей по меньшей мере из одной прокатной клети.

5. Способ по п.4, отличающийся тем, что этап редуцирования и чернового обжатия выполняют перед печью (14) поддержания температуры и/или нагрева, когда скорость поступления продукта литья в первую клеть дополнительной установки (13) редуцирования находится в интервале между 0,05 м/с или менее и 0,08 м/с, и после печи (14) поддержания температуры и/или нагрева, когда скорость поступления продукта литья в первую клеть составляет от 0,08 м/с до 0,1 м/с или более.

6. Способ по п.1, отличающийся тем, что он содержит этап быстрого нагревания, выполняемый индуктором (15), расположенным непосредственно на выходе печи (14) поддержания температуры и/или нагрева, и/или в промежуточном месте между клетями (17) прокатного стана (16).

7. Литейно-прокатный агрегат непрерывного производства изделий длинномерного металлического проката, отличающийся тем, что он содержит:

- машину (11) непрерывной разливки металла в две линии (21а, 21b) разливки, при этом каждая из линий разливки выполнена с возможностью получения продукта литья квадратного, прямоугольного или эквивалентного сечения с отношением длинной стороны к короткой в диапазоне от 1 до 4,

- режущие средства (12) для резки продукта литья в размер с выделением отрезка блюма длиной от 16 до 150 м, вес которого составляет от 10 до 100 т,

- печь (14) поддержания температуры и/или нагрева, содержащую первую секцию (20а) перемещения и вторую секцию (20b) перемещения, причем ось каждой из указанных секций совпадает соответственно с осью одной из линий (21а, 21b) разливки, третью секцию (24) перемещения продукта литья, которая расположена параллельно первой секции (20а) перемещения и второй секции (20b) перемещения со смещением относительно последних, ось которой совпадает с осью линии (22) прокатки, расположенной параллельно двум линиям (21а, 21b) разливки и смещенной относительно них, устройства (25) перемещения, выполненные с возможностью передачи продукта литья из первой секции (20а) перемещения и второй секции (20b) перемещения в буфер (23) печи (14) и устройства (26) извлечения, выполненные с возможностью извлечения продукта литья из буфера (23) и загрузки его в третью секцию (24) перемещения,

- прокатный стан (16), определяющий ось прокатки.

8. Литейно-прокатный агрегат по п. 7, отличающийся тем, что каждая из первой секции (20а) перемещения и второй секции (20b) перемещения указанной печи (14) поддержания температуры и/или нагрева содержит тянущие ролики (27, 29) с механическим приводом, которые расположены со сдвигом и на расстоянии друг относительно друга вдоль оси подачи блюмов и которые установлены консольно на соответствующих валах (30, 31).

9. Литейно-прокатный агрегат по п. 7, отличающийся тем, что каждая из первой секции (20а) перемещения и второй секции (20b) перемещения указанной печи (14) поддержания температуры и/или возможного нагрева содержит тянущие ролики (27, 29) с механическим приводом, при этом тянущие ролики (27) первой секции (20а) перемещения, расположенные ближе к периферии печи (14), смонтированы на соответствующих валах (31) консольно, а тянущие ролики (29) второй секции (20b) перемещения, расположенные ближе к середине печи (14), установлены на соответствующих валах (31) на двух опорах (35), которые находятся снаружи печи (14) поддержания температуры и/или нагрева.

10. Литейно-прокатный агрегат по одному из пп. 7-9, отличающийся тем, что на участке технологической линии, заключенном между выходом разливочной машины (11) с двумя линиями (21а, 21b) разливки металла и входом прокатного стана (16), предусмотрена дополнительная установка (13) редуцирования, состоящая по меньшей мере из одной прокатной клети.

| СТ 1 D '«^ с. V J V.y , ^^- -„ ;-; / ••, J-1 jпд1ЕНТ1;с-'.г;:;:;:'л ШБИБЛИОТ^ГКА I | 0 |

|

SU302257A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОКАТКИ ПЛОСКИХ ЗАГОТОВОК | 1989 |

|

RU2013143C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛОСЫ И/ИЛИ ЛИСТА | 1994 |

|

RU2114707C1 |

Авторы

Даты

2015-06-10—Публикация

2010-08-18—Подача