Область техники, к которой относится изобретение

Изобретение относится к способу непрерывного или полунепрерывного изготовления горячекатаной стальной полосы, которая, исходя из выводимого через слябовое направляющее устройство сляба, подвергается прокатке в обжимном прокатном стане до промежуточной полосы, и затем последовательно в стане чистовой прокатки до готового полосового проката, согласно Пункту 1 патентной формулы, а также к соответствующей этому установке для исполнения этого способа согласно Пункту 22 патентной формулы.

О непрерывном изготовлении, или «бесконечной прокатке», говорят, когда литейная установка связана с прокатной установкой таким образом, что отлитый в кристаллизаторе литейной установки сляб непосредственно - без отделения готовой отлитой части сляба и без промежуточного хранения - направляется в прокатную установку и там подвергается прокатке до желательной в каждом случае конечной толщины. Таким образом, уже начало сляба может быть прокатано до стальной полосы с готовой конечной толщиной, в то время как литейная установка продолжает отливать такой же сляб, то есть, вообще без того, чтобы существовал конец сляба. Также говорят о непосредственно связанной работе, или бесконечной работе литейной и прокатной установок.

При полунепрерывном изготовлении, или, соответственно, «полубесконечной прокатке», отлитый сляб после литья отделяют, и отделенные слябы или, соответственно, плоские заготовки, без промежуточного хранения и охлаждения до температуры окружающей среды направляют в прокатную установку.

Выходящий из кристаллизатора литейной установки сляб сначала проходит через следующее непосредственно после кристаллизатора слябовое направляющее устройство. Слябовое направляющее устройство, называемое также «слябовым направляющим корсетом», включает многочисленные (обычно от трех до шести) направляющие сегменты, причем каждый направляющий сегмент имеет одну или несколько (обычно от трех до десяти) пар направляющих элементов, преимущественно выполненных в виде опорных роликов для сляба. Опорные ролики могут вращаться вокруг оси, проходящей перпендикулярно направлению транспортирования сляба.

Вместо опорных роликов для сляба могут быть использованы отдельные направляющие элементы, выполненные также в виде неподвижных деталей, например, в форме полозьев.

Независимо от конкретного варианта исполнения направляющих элементов, они размещены по обе стороны сляба относительно поверхностей по его ширине таким образом, что сляб пропускается через верхние и нижние серии направляющих элементов и транспортируется в обжимной стан черновой прокатки.

Точнее говоря, сляб поддерживается не только слябовым направляющим устройством, но также уже нижним торцевым участком кристаллизатора, вследствие чего кристаллизатор также можно было бы рассматривать как часть слябового направляющего устройства.

Затвердевание сляба начинается на верхнем конце (проточного) кристаллизатора у поверхности ванны, на так называемом «мениске», причем кристаллизатор типично имеет длину около 1 м (0,3-1,5 м).

Сляб выходит из кристаллизатора вертикально вниз и изменяет направление на горизонтальное. Поэтому слябовое направляющее устройство имеет дугообразный профиль с углом поворота по существу на 90°.

Сляб, выходящий из слябового направляющего устройства, подвергается черновой прокатке в обжимном прокатном стане (HRM, прокатный стан с высокой степенью обжатия) с сокращением толщины, образованная при этом промежуточная полоса нагревается с помощью нагревательного устройства и окончательно прокатывается в прокатном стане чистовой прокатки. В прокатном стане чистовой прокатки происходит горячая прокатка, то есть, прокатываемая полоса при прокатке имеет температуру выше температуры ее рекристаллизации. Для стали она составляет значение выше примерно 750°С, обычно же горячая прокатка выполняется при температурах до 1200°С.

При горячей прокатке стали металл находится главным образом в аустенитном состоянии, в котором атомы железа размещены в кубической гранецентрированной решетке. О прокатке в аустенитном состоянии говорят тогда, когда температура как начала, так и окончания прокатки находится в аустенитной области данной конкретной стали. Аустенитная область стали зависит от состава стали, но, как правило, составляет выше 800°С.

Решающими параметрами в процессе изготовления горячекатаной стальной полосы из комбинированных установок литья-прокатки являются скорость литья, с которой сляб покидает кристаллизатор (и проходит через слябовое направляющее устройство), а также массовый расход, или, соответственно, объемный расход, который задается как произведение скорости литья на толщину сляба, и обычно выражается единицей [мм×м/мин].

Полученные стальные полосы, помимо всего прочего, впоследствии подвергаются переработке для автомобилей, предметов домашнего обихода и строительства.

Уровень техники

Из прототипа уже известно непрерывное и полунепрерывное изготовление горячекатаных стальных полос. Ввиду сочетания литейной установки и прокатной установки настоятельной технологической необходимостью представляется управление всеми без исключения параметрами установки. Модификации процесса литья и прокатки, в частности, изменением скорости литья в комбинации с толщиной сляба, а также специфических для материала и регулируемых охлаждением коэффициентов затвердевания, оказывают значительное влияние на качество изготовления и эффективность энергопотребления установки. Соответствующие данному типу способ и установки известны, например, из патентных документов ЕР 0415987 В1, ЕР 1469954 В1, и DE 10 2007058709 А1 и WO 2007/086088 А1 и особенно RU 2166387 С2, 10.05.2001.

Значительные успехи в технологии горячей прокатки были достигнуты, в частности, фирмой Acciaieria Arvedi S.p.A., которая разработала основывающийся на ISP-технологии (поточного производства полос) способ бесконечного получения тонких листовых заготовок под наименованием Arvedi ESP (производство бесконечной полосы).

В этом ESP-способе процессы литья и прокатки объединены друг с другом особенно благоприятным путем так, что последующая холодная прокатка для многих горячекатаных стальных изделий уже больше не требуется. В случае таких горячекатаных стальных полосовых изделий, для которых дополнительно необходима последующая холодная прокатка, может быть сокращено число прокатных клетей сравнительно с традиционными прокатными станами.

Например, ESP-установка для изготовления горячекатаной полосовой стали, обнародованная на Конференции по прокатке и обработке 2008 года (сентябрь) и смонтированная в фирме Arvedi, Кремона, Италия, включает последующий после установки для литья сляба обжимной стан черновой прокатки с тремя прокатными клетями черновой прокатки, два устройства для разделения полос, индукционную печь для промежуточного нагрева подвергнутой черновой прокатке промежуточной полосы, с последующим прокатным станом чистовой прокатки с пятью прокатными клетями чистовой прокатки. Выходящая из обжимного стана черновой прокатки готовая полоса охлаждается на участке охлаждения и с помощью трех подпольных моталок наматывается в рулоны ленты с весом до 32 тонн. Перед подпольными моталками расположено разделительное устройство в форме быстродействующих ножниц. В зависимости от сортов стали и толщины прокатанной стальной полосы, производственная мощность этой одностренговой производственной линии составляет до около 2 миллионов тонн в год (mtpy). Эта установка приблизительно описана также в следующих публикациях: авторов Hohenbichler и др., «Arvedi ESP - technology and plant design» («Arvedi ESP - технология и конструкция установки»), Millenium Steel 2010, 1 марта 2010 года, страницы 82-88, Лондон, и авторов Siegl и др., «Arvedi ESP - First Tin Slab Endless Casting and Rolling Results» («Технология Arvedi ESP - первые результаты непрерывного литья и прокатки тонкого сляба»), 5th European Rolling Conference («5-ая Европейская конференция по прокатке»), Лондон, 23 июня 2009 года.

Недостатком оказалась, в частности, слишком короткая - 17 м - длина слябового опорного участка, которая, более точно, соответствует называемому «металлургической длиной» расстоянию между зоной разливки из кристаллизатора, точнее говоря, между называемой «мениском» поверхностью ванны жидкой стали и обращенным к обжимному стану черновой прокатки концом слябового направляющего устройства.

Как уже было описано вначале, слябовое направляющее устройство между направляющими элементами и, соответственно, слябовыми опорными роликами образует частично изогнутый приемный ручей для подхватывания свежеотлитого (еще содержащего жидкую сердцевину) сляба.

Таким образом, в данной ситуации под концом слябового направляющего устройства понимают предусмотренную для контакта со слябом активно направляющую поверхность или, соответственно, образующую последнего направляющего элемента, обращенного к обжимному стану черновой прокатки, или, соответственно, последнего опорного ролика верхней серии направляющих элементов.

По мере удаления от мениска сляб или, соответственно, находящаяся в своей исходной форме стальная полоса, транспортируемая в слябовом направляющем устройстве, все более и более охлаждается. Та внутренняя область сляба, которая еще является жидкой или, соответственно, имеет тестовидную полужидкую консистенцию, в дальнейшем будет обозначаться как жидкостный зумпф. Наиболее удаленная от кристаллизатора «вершина зумпфа» жидкостного зумпфа определяется как та расположенная в центре поперечного сечения область сляба, в которой температура еще в значительной степени соответствует как раз температуре солидуса стали, и затем падает ниже этого значения. Поэтому температура вершины зумпфа соответствует температуре солидуса данного сорта стали (как правило, между 1300°С и 1535°С).

Прокатка полностью затвердевшего насквозь и, соответственно, более холодного отлитого сляба требует гораздо большего расхода энергии, чем прокатка отлитого сляба с горячей сердцевиной поперечника.

Для величин объемного расхода ниже 380-400 мм×м/мин до сих пор в ISP- или ESP-способе имело место только изготовление в периодическом режиме («прерывная работа»).

Известные из прототипа способы CSP (компактное производство полосы) работают при толщинах сляба 45-65 мм, также с величинами объемного расхода ниже, чем около 400 мм×м/мин, при использовании печи с роликовым подом с длиной 250 м и более, причем происходит исключительно изготовление в периодическом режиме («прерывная работа») или полунепрерывное изготовление. При последнем выполняется бесконечная прокатка 3-6 разделенных (больше не связанных с литейной установкой и, соответственно, кристаллизатором) слябов или, соответственно, плоских заготовок.

В патентном документе ЕР 0 889 762 В1 для бесконечных литья и прокатки горячекатаной полосы предложена величина объемного расхода>0,487 мм2/мин (в пересчете на упомянутую вначале общеупотребительную единицу: >487 мм×м/мин). Однако литье при столь высоком объемном расходе со сравнительно малой толщиной сляба для многих сортов стали оказывается слишком быстрым, чтобы оно могло обеспечить достаточное качество готовой продукции.

Сущность изобретения

В условиях все ужесточающихся требований к рентабельности и производству становится актуальным повышение производственной мощности установки при одновременной дальнейшей оптимизации производства горячекатаной стальной полосы по многочисленным сортам стали, параметрам охлаждения и толщинам сляба.

Также должна быть повышена эффективность использования энергии установок обсуждаемого типа для изготовления горячекатаной стальной полосы, и тем самым обеспечена возможность более экономичного производства.

Чтобы оптимально использовать теплоту этапа литья во время процесса производства горячекатаной полосовой стали, должно быть обеспечено то, чтобы вершина зумпфа, то есть именно еще тестообразная полужидкая сердцевина поперечника сляба, транспортируемого в слябовом направляющем устройстве, постоянно находилась как можно дальше от кристаллизатора и по возможности близко к концу слябового направляющего устройства, и тем самым по возможности близко ко входу в обжимной стан черновой прокатки.

При такой постановке задачи необходимо принимать во внимание, что в зависимости от специфического для материала коэффициента затвердевания и предусмотренной в каждом случае толщины сляба, скорость литья и, соответственно, величина пропускаемого через слябовое направляющее устройство объемного расхода, также не могут быть слишком высокими, поскольку в таком случае могло бы происходить смещение вершины зумпфа наружу за пределы слябового направляющего устройства, и тем самым раздувание и вспучивание сляба и, соответственно, горячекатаной стальной полосы.

Указанные задачи решены с помощью способа с признаками согласно Пункту 1 патентной формулы, и установки с признаками согласно Пункту 19 патентной формулы.

Способ непрерывного или полунепрерывного изготовления горячекатаной стальной полосы, которая, исходя из выводимого через слябовое направляющее устройство сляба, подвергается прокатке в обжимном прокатном стане черновой прокатки до промежуточной полосы, и затем последовательно в прокатном стане чистовой прокатки до готового полосового проката, соответственно изобретению отличается тем, что отлитый в литейной установке сляб имеет толщину сляба между 105 и 130 мм, предпочтительно толщину сляба между 115 и 125 мм, и в режиме обжатия с жидкой сердцевиной (LCR) посредством последующего слябового направляющего устройства при жидкой сердцевине поперечника сляба обжимается до толщины между 85 и 120 мм, предпочтительно до толщины между 95 и 115 мм, причем длина слябового опорного участка, измеренная между мениском, то есть, поверхностью ванны литейной установки, и обращенным к обжимному стану черновой прокатки концом слябового направляющего устройства, является большей или равной 18,5 м, предпочтительно составляет величину в диапазоне между 18,7 и 23 м, в особенности предпочтительно между 20,1 и 23 м, и причем скорость vc литья варьирует в диапазоне 3,8 - 7 м/мин. При этом слябы отливаются с различными толщинами слябов в зависимости от следующих скоростей литья:

- при скоростях литья между 3,8 и 5,0 м/мин с толщиной сляба 100 - 120 мм, предпочтительно с толщиной сляба от 110 до 120 мм,

- при скоростях литья между 5,0 и 5,9 м/мин с толщиной сляба 85 - 110 мм, предпочтительно с толщиной сляба от 95 до 110 мм,

- при скоростях литья, больших и равных 5,9 м/мин, с максимальной толщиной сляба 102 мм.

Применением этих соответствующих изобретению параметров литья, с одной стороны, обеспечивается высокое качество изготовления, поскольку вершина зумпфа в слябе, независимо от данных в каждом случае обусловленных качеством материала максимальных скоростей литья, всегда доходит примерно до конца слябового направляющего устройства, с другой стороны, достигается чрезвычайно высокая производственная мощность.

Стальная полоса во время сокращения ее толщины в следующем после слябового направляющего устройства обжимном стане черновой прокатки имеет достаточно горячую сердцевину поперечника, чтобы быть подвергнутой прокатке с относительно малым потреблением энергии.

Тем самым значительно сокращается расход энергии во время прокатки горячекатаной стальной полосы, и повышается эффективность установок обсуждаемого типа.

Расчеты показали, что при применении соответствующих изобретению параметров литья при слябах с шириной между 1400 и 1850 мм возможна производственная мощность более 3 миллионов тонн в год (mtpy), что означает существенное увеличение сравнительно с установками и, соответственно, способами согласно прототипу, и обеспечивает возможность явно более экономичного производства горячекатаной стальной полосы, однако без опасности ущерба качеству. С помощью соответствующего изобретению способа также могут быть переработаны сорта стали, которые, по преобладающему до сих пор мнению специалистов, были совершенно непригодны для процесса непрерывного или, соответственно, бесконечного изготовления.

Чтобы дополнительно оптимизировать соответствующий изобретению способ, с помощью расчетов и экспериментальных установок были определены специальные технологические параметры, которые обеспечивали возможность значительного прогресса в отношении качества изготовления и эффективности энергопотребления при изготовлении горячекатаной стальной полосы.

Согласно изобретению предусмотрено, что слябы отливаются с различными толщинами слябов в зависимости от следующих скоростей литья:

- при скоростях литья между 3,8 и 5,0 м/мин с толщиной сляба 100 - 120 мм, предпочтительно с толщиной сляба от 110 до 120 мм,

- при скоростях литья между 5,0 и 5,9 м/мин с толщиной сляба 85-110 мм, предпочтительно с толщиной сляба от 95 до 110 мм,

- при скоростях литья, больших и равных 5,9 м/мин, с максимальной толщиной сляба 102 мм.

Путем такого регулирования соответствующих толщин слябов в зависимости от конкретных в каждом случае (специфических для стали) максимальных скоростей литья обеспечивается то, что вершина зумпфа в слябе - по выходе из фазы разливки - всегда до некоторой степени поддерживается вблизи конца слябового направляющего устройства, и благодаря этому теплота этапа литья может быть оптимально использована для повышения эффективности последующих процессов прокатки.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что в обжимном стане черновой прокатки выполняется черновая прокатка сляба до промежуточной полосы по меньшей мере в четырех проходах прокатки, то есть, с использованием четырех клетей черновой прокатки, предпочтительно в пяти проходах прокатки, то есть, с использованием пяти клетей черновой прокатки.

В то время как в способах согласно прототипу черновая прокатка сляба выполняется главным образом в трех проходах прокатки, проведением согласно изобретению четырех или пяти проходов прокатки может быть дополнительно повышена эффективность энергопотребления в способе прокатки. Поскольку четыре или пять проходов прокатки проводятся в возможно более быстрой последовательности, оптимально используется еще присутствующая в слябе теплота этапа литья. Кроме того, при выполнении четырех или пяти проходов прокатки, почти независимо от исходной толщины отлитого сляба, достигается очень узкий диапазон толщин промежуточной полосы (между 3 и 15 мм, предпочтительно между 4 и 10 мм), так что последующее после обжимного стана черновой прокатки нагревательное устройство, например, индукционная печь с нагревом в поперечном магнитном поле, может быть точно рассчитано на конкретный диапазон толщин промежуточной полосы. Тем самым можно избежать потерь энергии вследствие слишком крупных габаритов приемного участка нагревательного устройства.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что выполняемые в обжимном стане черновой прокатки четыре или пять проходов прокатки производятся в течение не дольше 80 секунд, предпочтительно в течение не дольше 5 секунд.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что первый проход прокатки в обжимном стане черновой прокатки выполняется в пределах времени не дольше 7 минут, предпочтительно в пределах не дольше 6,2 минут от начала затвердевания находящейся в литейной установке жидкой слябовой стали. В идеальном случае, первый проход прокатки в обжимном стане черновой прокатки выполняется в пределах времени не дольше 5,8 минут, что также соответствует скоростям литья в диапазоне 4 м/мин.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что между концом слябового направляющего устройства и входным участком обжимного стана черновой прокатки допускается охлаждение сляба, обусловленное исключительно воздействием условий окружающей среды в форме естественной конвекции и излучения, то есть, не производится никакое искусственное охлаждение сляба с помощью охлаждающего устройства.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что в обжимном стане черновой прокатки за каждый проход прокатки производится сокращение толщины сляба на 35-60%, предпочтительно на 40-55%. Таким образом, если предусматриваются именно четыре прокатных клети, то получается, что из обжимного стана 4 черновой прокатки выходит промежуточная полоса с толщиной от около 3 до 15 мм, предпочтительно с толщиной от 4 до 10 мм.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что скорость потери температуры выходящей из обжимного стана черновой прокатки промежуточной полосы составляет менее максимальной величины 3 К/м, предпочтительно ниже максимальной величины 2,5 К/м. Была бы представимой также реализация скорости потери температуры <2 К/м. Такая скорость потери температуры обусловливается тепловым излучением и/или конвекцией от промежуточной полосы, и может регулироваться с помощью соответствующего выбора термических граничных условий (ограждений, туннеля, доступа холодного воздуха, влажности воздуха, …) и скорости транспортирования и, соответственно, величины массового расхода.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что нагрев выходящей из обжимного стана черновой прокатки промежуточной полосы выполняется с помощью индукционного нагревательного устройства, предпочтительно способом нагрева в поперечном магнитном поле, начиная от температуры выше 770°С, предпочтительно выше 820°С, до температуры по меньшей мере 1110°С, предпочтительно до температуры выше 1170°С.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что нагрев промежуточной полосы выполняется в пределах периода времени от 4 до 25 секунд, предпочтительно в пределах промежутка времени от 5 до 13 секунд.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что при использовании именно четырех проходов прокатки в обжимном стане черновой прокатки предусматривается, что промежуток времени между первым проходом прокатки и поступлением в нагревательное устройство при толщинах промежуточной полосы 5-10 мм составляет не дольше 105 секунд, предпочтительно не дольше 70 секунд.

При соблюдении этих параметров получается очень компактная установка, в которой расстояние от нагревательного устройства до литейной установки и, соответственно, обжимного стана черновой прокатки поддерживается очень малым, что позволяет достигнуть благоприятного термического коэффициента полезного действия.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что чистовая прокатка нагретой промежуточной полосы в прокатном стане чистовой прокатки выполняется за четыре прохода прокатки, то есть, с использованием четырех прокатных клетей чистовой прокатки, или в пяти проходах прокатки, то есть, с использованием пяти прокатных клетей чистовой прокатки, для получения готового полосового проката с толщиной <1,5 мм, предпочтительно <1,2 мм. С помощью соответствующего изобретению способа возможна также прокатка до конечных толщин <1 мм.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения предусмотрено, что проводимые внутри прокатного стана чистовой прокатки с помощью пяти или четырех прокатных клетей чистовой прокатки проходы прокатки выполняются в пределах промежутка времени максимально 16 секунд, предпочтительно в пределах промежутка времени максимально 8 секунд.

Согласно одному дополнительному предпочтительному варианту осуществления изобретения направляющие элементы слябового направляющего устройства, предварительно предназначенные для сокращения толщины сляба в режиме обжатия с жидкой сердцевиной (LCR) при контактировании сляба с ними, могут (поперечно) регулироваться относительно продольной оси сляба, причем регулирование направляющих элементов предпринимается в зависимости от материала сляба и/или скорости литья, чтобы сократить толщину сляба на величину до 30 мм.

Согласно одному усовершенствованию изобретения, при этом предусматривается, что толщина сляба однократно устанавливается квазистатической, то есть, сразу после начала литья или, соответственно, разливки ленточной отливки, как только называемый «головкой сляба» горячий передний участок сляба проходит через предусмотренные для сокращения толщины направляющие элементы.

Но в одном особенно предпочтительном варианте исполнения может быть также предусмотрено, что толщина сляба регулируется динамически, то есть, может произвольно варьироваться во время процесса литья или, соответственно, во время прохода сляба через слябовое направляющее устройство. Тогда динамическая регулировка предпочтительно выполняется технологическим персоналом в зависимости от сорта стали и фактической скорости литья, в такой мере, насколько она изменяется только от случая к случаю. Сокращение толщины в режиме LCR составляет между 0 и 30 мм, предпочтительно между 3 и 20 мм.

В одном предпочтительном варианте исполнения динамического применения LCR эта функция может быть передана также автоматизированному устройству, в частности, тогда, когда были бы обычными или необходимыми очень частые изменения толщины или скорости.

Связь регулирования толщины сляба в согласовании со скоростью литья выводится с помощью предлагаемых согласно изобретению факторов К скорости выбор которых производится в зависимости от длины слябового опорного участка и сорта слябовой стали.

Для фактора К скорости в каждом случае задаются диапазоны граничных значений, в пределах которых эксплуатация с позиции технологии литья может быть проведена эффективно и целесообразно.

На положение вершины зумпфа внутри сляба большое влияние оказывает характеристика охлаждения данных сортов стали. Быстро затвердевающие сорта стали позволяют эксплуатировать установку с относительно высокими скоростями vc литья, тогда как для медленнее затвердевающих сортов стали должны выбираться меньшие скорости vc литья, чтобы предотвратить вспучивание и растрескивание сляба в области вершины зумпфа. В связи с быстротой охлаждения сляба говорят о «жестком охлаждении» (быстрое затвердевание), «среднежестком охлаждении» и «мягком охлаждении» (более медленное затвердевание).

Для охлаждения сляба на него в области слябового направляющего устройства (между торцом кристаллизатора и обращенным к обжимному стану черновой прокатки концом слябового направляющего устройства) наносится охлаждающее средство, предпочтительно вода. Нанесение охлаждающего средства на сляб выполняется с помощью распылительного устройства, которое может включать произвольное число распылительных форсунок.

Для жесткого охлаждения расходуются от 3 до 4 литров охлаждающего средства на кг слябовой стали, тогда как для среднежесткого охлаждения потребляются от 2 до 3,5 литров охлаждающего средства на кг слябовой стали, и для мягкого охлаждения расходуются <2,2 литров охлаждающего средства на кг слябовой стали. Указанные количества охлаждающего средства для жесткого, среднежесткого и мягкого охлаждения перекрываются, поскольку практическое исполнение жесткого, среднежесткого или мягкого охлаждения зависит не только от количества охлаждающего средства, но также от конструктивного исполнения распылительного устройства, в частности, типа конструкции форсунок (существуют форсунки для чистой воды и воздушно-водяные форсунки, так называемые «двухфазные форсунки»). Дополнительными факторами влияния на быстроту охлаждения сляба являются конструкция направляющих элементов и, соответственно, слябовых опорных роликов слябового направляющего устройства (слябовых опорных роликов с внутренним или поверхностным охлаждением), расположение опорных роликов, в частности, отношение диаметра опорных роликов к расстоянию между соседними опорными роликами, характер распыления форсунками, а также температура охлаждающего средства или, соответственно, воды.

В пределах предлагаемых согласно изобретению диапазонов граничных значений выбор конкретного фактора К скорости производится, в частности, в зависимости от сорта стали и, соответственно, характеристики охлаждения сляба. Для быстро охлаждаемых сортов стали может быть привлечен фактор К скорости, находящийся в верхней области предлагаемого согласно изобретению диапазона граничных значений, тогда как для медленнее охлаждаемых сортов стали привлекается находящийся в срединной или нижней области предлагаемого согласно изобретению диапазона граничных значений фактор К скорости.

Таким образом, согласно технологической оптимизации предусматривается, что для слябовых сталей, подвергаемых жесткому охлаждению с помощью распылительного устройства в области слябового направляющего устройства, то есть, при нанесении от 3 до 4 литров охлаждающего средства на кг слябовой стали, при стационарно-непрерывной работе установки взаимосвязь измеряемой в [мм] толщины d сляба с измеряемой в [м/мин] скоростью vc литья описывается формулой vc=K/d2, причем входящий в формулу фактор К скорости при длине слябового опорного участка L=17,5 м находится в диапазоне граничных значений от 42000 до 48900, предпочтительно в диапазоне граничных значений от 45500 до 48900, тогда как фактор К скорости при длине слябового опорного участка L=23 м находится в диапазоне граничных значений от 55200 до 64600, предпочтительно в диапазоне граничных значений от 59900 до 64600, причем для определения (целевых) скоростей vc литья или (целевых) толщин d сляба для установок с длинами L слябового опорного участка, лежащими между длинами слябового опорного участка L=17,5 м и L=23 м, может быть выполнена интерполяция между вышеуказанными диапазонами граничных значений.

Под стационарно-непрерывной работой установки в данной связи следует понимать производственные фазы с продолжительностью >10 минут, в течение которых скорость литья является по существу постоянной. Определение стационарно-непрерывной работы установки служит, с одной стороны, только для разграничения между фазой литья, во время которой жидкая сталь сначала проходит через слябовое направляющее устройство, и во время которой скорость литья является основополагающим параметром, или, соответственно, с другой стороны, также периодически возможными ускоренными фазами для повышения пропускной способности и/или технологически необходимыми замедленными фазами (когда нужно дождаться доставки жидкой стали, или из-за качества сляба, отсутствия охлаждающей воды, …).

Для охлаждаемых в среднежестком режиме слябовых сталей, то есть, при нанесении от 2 до 3,5 литров охлаждающего средства на кг слябовой стали, в стационарно-непрерывной работе установки соблюдается взаимосвязь измеряемой в [мм] толщины d сляба с измеряемой в [м/мин] скоростью vc литья согласно формуле vc=K/d2, причем входящий в формулу фактор К скорости при длине L слябового опорного участка 17,5 м находится в диапазоне граничных значений от 39600 до 46500, предпочтительно в диапазоне граничных значений от 43050 до 46500, тогда как фактор К скорости при длине слябового опорного участка L=23 м находится в диапазоне граничных значений от 52100 до 61900, предпочтительно в диапазоне граничных значений от 57000 до 61900, причем для определения (целевых) скоростей vc литья или (целевых) толщин d сляба для установок с длинами L слябового опорного участка, лежащими между длинами слябового опорного участка L=17,5 м и L=23 м, может производиться интерполяция между вышеуказанными диапазонами граничных значений.

Для охлаждаемых в мягком режиме слябовых сталей, то есть, при нанесении менее 2,2 литров (предпочтительно между 1,0 и 2,2 литрами) охлаждающего средства на кг слябовой стали, в стационарно-непрерывной работе установки соблюдается взаимосвязь измеряемой в [мм] толщины d сляба с измеряемой в [м/мин] скоростью vc литья согласно формуле vc=K/d2, причем входящий в формулу фактор К скорости при длине L слябового опорного участка 17,5 м находится в диапазоне граничных значений от 37100 до 44100, предпочтительно в диапазоне граничных значений от 40600 до 44100, тогда как фактор К скорости при длине слябового опорного участка L=23 м находится в диапазоне граничных значений от 48900 до 59000, предпочтительно в диапазоне граничных значений от 53950 до 59000, причем для определения (целевых) скоростей vc литья или (целевых) толщин d сляба для установок с длинами L слябового опорного участка, лежащими между длинами слябового опорного участка L=17,5 м и L=23 м, может быть выполнена интерполяция между вышеуказанными диапазонами граничных значений.

Подробный/конкретизированный выбор фактора скорости, наряду с длиной слябового опорного участка, зависит, в частности, от содержания углерода в разливаемых сталях, характеристик их затвердевания и превращения, их прочностных свойств и пластичности, и т.д.

Ведение процесса работы в соответствии с предлагаемыми согласно изобретению факторами К скорости обеспечивает возможность оптимального использования содержащейся в слябе теплоты этапа литья для последующего процесса прокатки, а также оптимизации пропускной способности материала и тем самым благоприятной производительности (при технологически обусловленном снижении скорости литья может быть увеличена толщина сляба и тем самым повышена пропускная способность материала).

Пункт 19 патентной формулы направлен на установку для исполнения соответствующего изобретению способа непрерывного или полунепрерывного изготовления горячекатаной стальной полосы, включающую литейную установку с кристаллизатором, размещенное после нее слябовое направляющее устройство, следующий за ним обжимной стан черновой прокатки, размещенное за ним индукционное нагревательное устройство, и размещенный после него прокатный стан чистовой прокатки, причем слябовое направляющее устройство имеет нижнюю серию направляющих элементов и параллельно или с сужением относительно нее размещенную верхнюю серию направляющих элементов, и между обеими сериями направляющих элементов сформирован приемный ручей, предназначенный для подхватывания выходящего из литейной установки сляба, который в результате создания различных расстояний между противолежащими направляющими элементами относительно друг друга сужается, по меньшей мере отдельными участками, по направлению транспортирования сляба, и тем самым может сокращаться толщина сляба. Согласно изобретению предусмотрено, что просвет по ширине захвата приемного ручья на его обращенном к кристаллизатору входном участке составляет между 105 и 130 мм, предпочтительно между 115 и 125 мм, что приемный ручей на своем обращенном к обжимному стану черновой прокатки конце имеет соответствующий толщине сляба просвет по ширине захвата между 85 и 120 мм, предпочтительно между 95 и 115 мм, причем измеренная между поверхностью ванны в литейной установке и обращенным к обжимному стану черновой прокатки концом приемного ручья слябового направляющего устройства длина слябового опорного участка является большей или равной 18,5 м, предпочтительно в диапазоне между 18,7 и 23 м, в особенности предпочтительно составляет между 20,1 и 23 м, и причем предусмотрено управляющее устройство, с помощью которого скорость vc литья сляба 3 может поддерживаться в диапазоне между 3,8-7 м/мин.

Согласно одному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что обжимной стан черновой прокатки включает четыре или пять прокатных клетей черновой прокатки.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что между концом приемного ручья и, соответственно, слябового направляющего устройства, и входным участком обжимного стана черновой прокатки не предусматривается никакое охлаждающее устройство, однако предусмотрено теплоизоляционное ограждение, которое, по меньшей мере участками, окружает предусмотренное для транспортирования сляба подающее устройство и тем самым замедляет охлаждение сляба.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что с помощью размещенных в обжимном стане черновой прокатки прокатных клетей черновой прокатки может быть выполнено сокращение толщины сляба в каждом случае на 35-60%, предпочтительно в каждом случае на 40-55% на каждую прокатную клеть черновой прокатки, так что может быть изготовлена промежуточная полоса с толщиной от 3 до 15 мм, предпочтительно с толщиной от 4 до 10 мм.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что нагревательное устройство выполнено как индукционная печь с нагревом в поперечном магнитном поле, с помощью которой сляб, начиная от температуры выше 770°С, предпочтительно выше 820°С, может быть нагрет до температуры по меньшей мере 1110°С, предпочтительно до температуры выше 1170°С.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что прокатный стан чистовой прокатки имеет четыре или пять прокатных клетей чистовой прокатки, с помощью которых выходящая из обжимного стана черновой прокатки промежуточная полоса может быть обжата до готового полосового проката с толщиной <1,5 мм, предпочтительно <1,2 мм.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что прокатные клети чистовой прокатки в каждом случае размещены друг относительно друга на расстояниях <7 м, предпочтительно на расстояниях <5 м, причем измеряются расстояния между осями рабочих валков прокатных клетей чистовой прокатки.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что для сокращения толщины сляба могут регулироваться (по ширине зазора) определенные направляющие элементы, и тем самым может быть уменьшен или увеличен просвет по ширине захвата приемного ручья, причем толщина сляба и, соответственно, просвет по ширине захвата может регулироваться в зависимости от материала сляба и/или скорости литья.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что регулируемые направляющие элементы размещены в обращенной к кристаллизатору передней половине, предпочтительно в обращенной к кристаллизатору передней четверти продольной протяженности слябового направляющего устройства.

Чтобы по меньшей мере во время первых двух проходов прокатки обеспечить наличие по возможности горячей сердцевины сляба в слябе, согласно одному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что ось рабочего валка соседней ближайшей к слябовому направляющему устройству первой прокатной клети черновой прокатки обжимного стана черновой прокатки расположена на максимальном расстоянии 7 м, предпочтительно максимально 5 м от конца слябового направляющего устройства.

Согласно одному дополнительному предпочтительному варианту исполнения соответствующей изобретению установки предусмотрено, что обращенный к обжимному стану черновой прокатки входной конец нагревательного устройства размещен на максимальном расстоянии 25 м, предпочтительно максимум 19 м от оси рабочего валка ближайшей к нагревательному устройству прокатной клети черновой прокатки.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Теперь изобретение будет подробнее разъяснено с помощью примера исполнения. При этом показано:

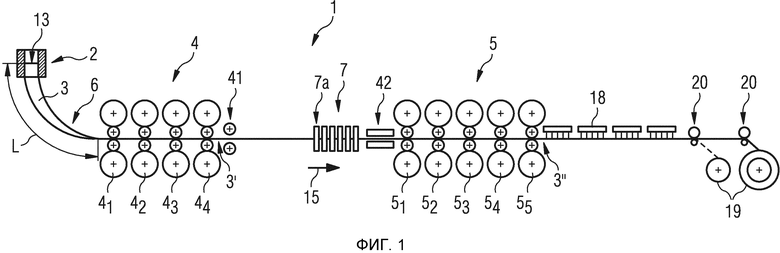

Фиг. 1 представляет схематическое изображение соответствующей изобретению установки для непрерывного или полунепрерывного изготовления горячекатаной стальной полосы в виде сбоку

Фиг. 2 представляет подробное изображение слябового направляющего устройства установки из Фиг. 1 в виде вертикального разреза

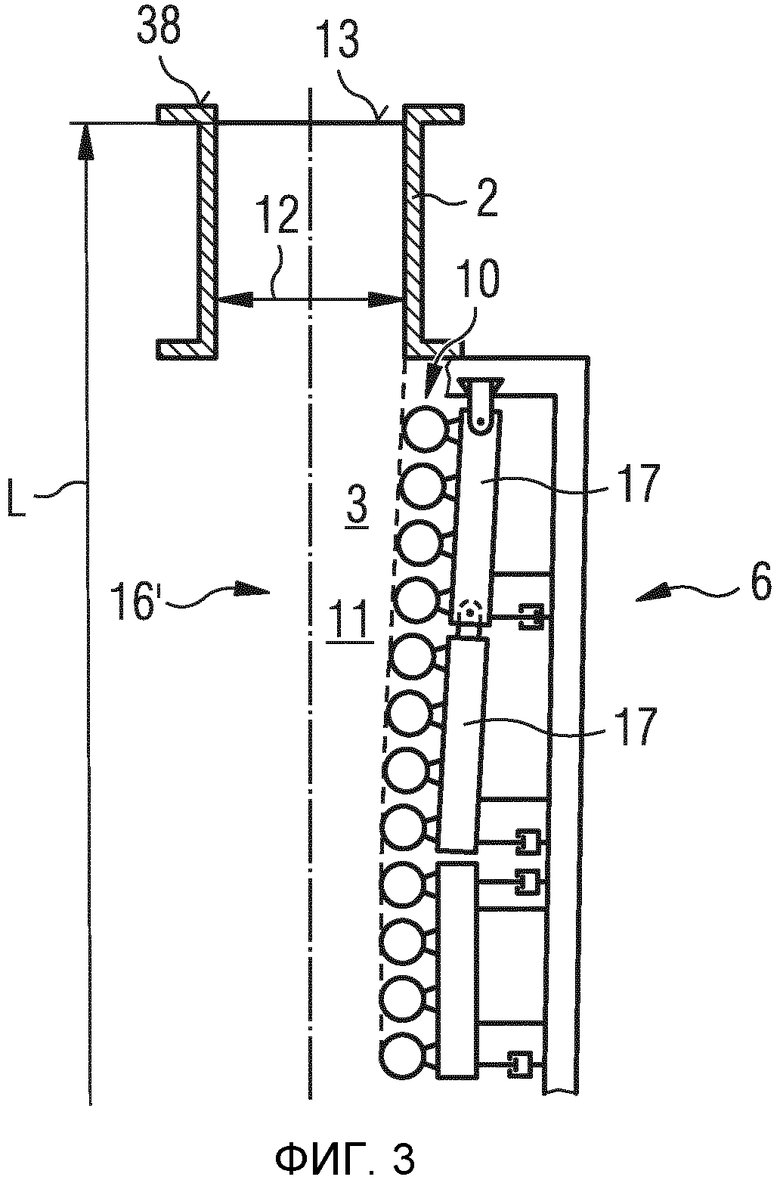

Фиг. 3 представляет подробный вид участка слябового направляющего устройства в разрезе

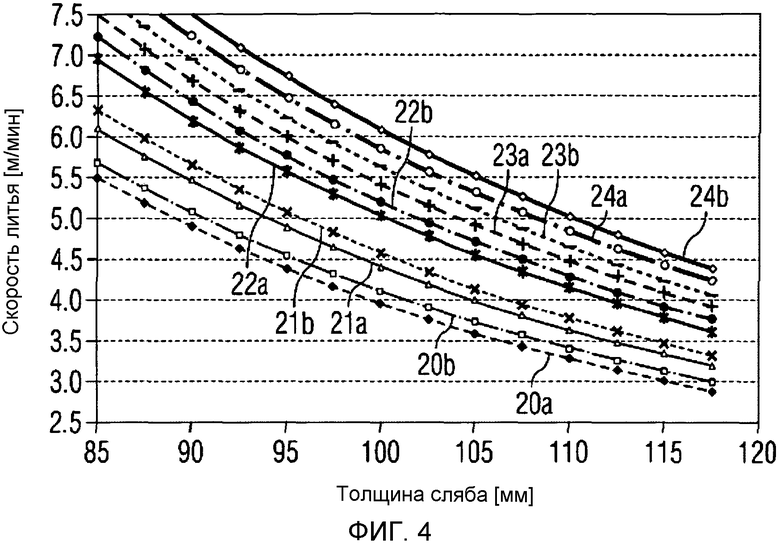

Фиг. 4 представляет технологический график соответствующего изобретению способа изготовления (скорость литья/толщина сляба)

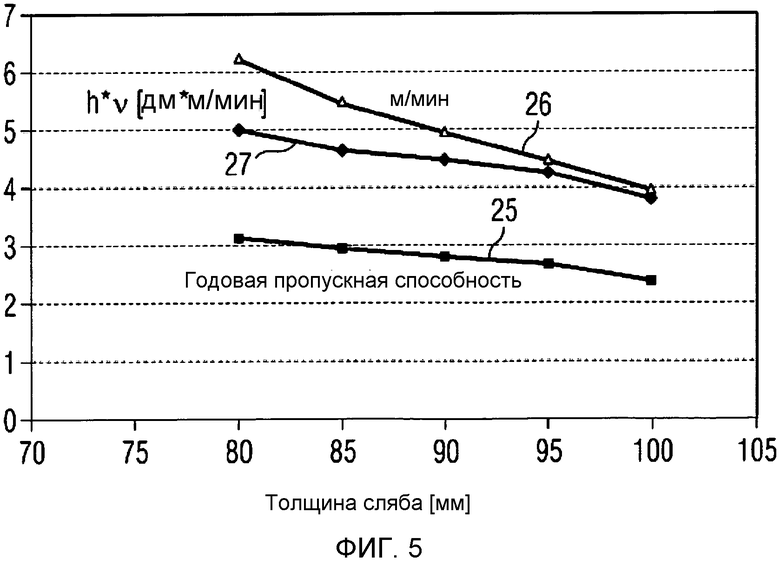

Фиг. 5 представляет график для наглядного показа годовой производительности соответствующей изобретению установки в зависимости от толщины сляба (скорость литья/толщина сляба)

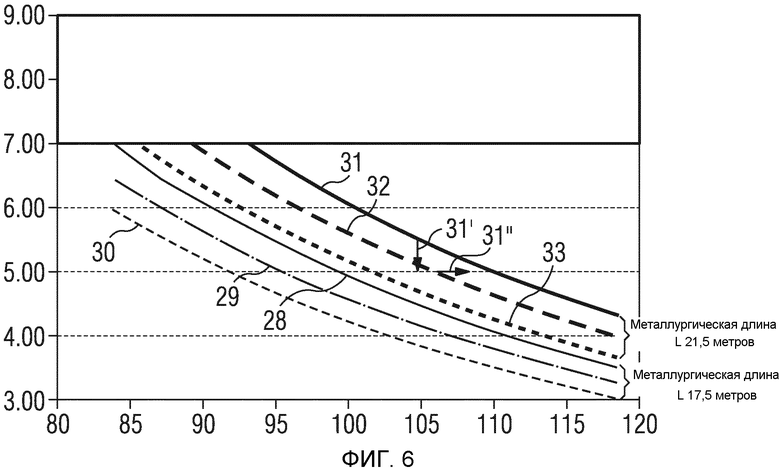

Фиг. 6 представляет технологический график соответствующего изобретению способа изготовления (взаимосвязь между целевыми скоростями литья и целевыми толщинами сляба)

Вариант осуществления изобретения

Фиг. 1 схематически показывает установку 1, с помощью которой может быть исполнен соответствующий изобретению способ непрерывного или полунепрерывного изготовления горячекатаной стальной полосы.

Можно видеть вертикальную литейную установку с кристаллизатором 2, в котором отливается слябы 3, которые на торце кристаллизатора 2 имеют толщину d сляба между 105 и 130 мм, предпочтительно толщину d сляба между 115 и 125 мм.

Перед кристаллизатором 2 расположен разливочный ковш 35, который через керамическое проточное сопло заполняет жидкой сталью распределитель 36. Распределитель 36, в свою очередь, заполняет кристаллизатор 2, к которому присоединено слябовое направляющее устройство 6.

Затем производится черновая прокатка в обжимном стане 4 черновой прокатки, который может состоять из одной - как здесь - или из нескольких клетей, и в котором сляб 3 прокатывается до промежуточной толщины. При черновой прокатке происходит превращение структуры отливки в более мелкозернистую структуру прокатного металла.

Кроме того, установка 1 включает ряд не представленных в Фиг. 1 компонентов, как, например, устройства 37, 38 для удаления окалины, и не показанные в Фиг. 1 разделительные устройства, которые по существу соответствуют прототипу, и поэтому на которых в данном месте нет необходимости останавливаться подробнее. Выполненные, например, в форме быстродействующих ножниц разделительные устройства могут быть размещены в любом положении установки 1, в частности, между обжимным станом 4 черновой прокатки и прокатным станом 5 чистовой прокатки, и/или в области после прокатного стана 5 чистовой прокатки.

Позади обжимного стана 4 черновой прокатки размещено нагревательное устройство 7 для промежуточной полосы 3'. Нагревательное устройство 7 в данном примере исполнения выполнено как индукционная печь. Предпочтительно применяется индукционная печь с нагревом в поперечном магнитном поле, что делает установку 1 особенно экономичной в плане энергопотребления.

В альтернативном варианте, нагревательное устройство 7 могло бы быть выполнено также в виде традиционной печи, например, с заполненной факелом пламени топочной камерой.

В нагревательном устройстве 7 промежуточная полоса 3' относительно равномерно по поперечному сечению доводится до желательной входной температуры для поступления в прокатный стан 5 чистовой прокатки, причем входная температура, как правило, в зависимости от сорта стали и последующего процесса прокатки в прокатном стане 5 чистовой прокатки составляет между 1000°С и 1200°С.

После нагрева в нагревательном устройстве 7 выполняется - после промежуточно производимого необязательного удаления окалины - чистовая прокатка в многоклетевом прокатном стане 5 чистовой прокатки до желательной конечной толщины и конечной температуры прокатки, и затем охлаждение полосы на участке 18 охлаждения, а также в конечном итоге намотка в рулоны с помощью подпольных моталок 19.

Согласно изобретению выполняются следующие технологические этапы:

Сначала с помощью литейной установки 2 (в Фиг. 1-3 представлен кристаллизатор литейной установки) отливается сляб 3. Сляб 3 в режиме обжатия с жидкой сердцевиной (LCR) посредством слябового направляющего устройства 6 при жидкой сердцевине поперечника обжимается до толщины d сляба между 85 и 120 мм, предпочтительно до толщины сляба между 95 и 115 мм.

Длина L слябового опорного участка, измеренная между мениском 13, то есть, поверхностью расплава в ванне литейной установки 2, и обращенным к обжимному стану 4 черновой прокатки концом 14 слябового направляющего устройства 6, является большей или равной 18,5 м, предпочтительно длина L слябового опорного участка варьирует в диапазоне между 18,7 (еще лучше 20,1) и 23 м. Измеренная во время стационарно-непрерывной работы установки скорость vc литья сляба 3 при этом находится в диапазоне 3,8-7 м/мин.

Подробно показанный в Фиг. 3 мениск 13, как правило, находится на несколько сантиметров ниже верхнего края 34 кристаллизатора 2, обычно изготовленного из меди.

Длина L слябового опорного участка при этом измеряется между мениском 13 кристаллизатора или, соответственно, литейной установки 2, и осью последнего, обращенного к обжимному стану 4 черновой прокатки ролику верхней, более подробно описанной ниже серии направляющих элементов 10 (если смотреть на установку 1 сбоку, когда оси роликов параллельны направлению взгляда согласно Фиг. 1). При точном измерении длина L слябового опорного участка измеряется по наружной широкой стороне сляба 3 или, соответственно, слябового направляющего устройства 6, относительно центральной точки радиуса кривизны сляба 3 или, соответственно слябового направляющего устройства 6 (а также участка внутри кристаллизатора 2). Для лучшей различимости касательной к опорным роликам 10 наружной широкой стороны сляба 3, и, соответственно, длины L слябового опорного участка, в Фиг. 2 вычерчена концентрическая с длиной L слябового опорного участка вспомогательная линия L', какую используют для проставления размеров.

Для обеспечения того, что определенная вначале вершина зумпфа в слябе 3, независимо от данных обусловленных материалом максимальных скоростей литья, всегда доходит до места вблизи конца слябового направляющего устройства 6, и тем самым сляб 3 может быть с относительно низким расходом энергии и с гарантией высокого качества изготовления подвергнут черновой прокатке до желательной промежуточной толщины и после этого также чистовой прокатке, слябы 3 отливаются с различными толщинами d сляба в зависимости от следующих скоростей литья:

- при скоростях литья между 3,8 и 5,0 м/мин с толщиной сляба 100 - 120 мм, предпочтительно с толщиной сляба от 110 до 120 мм,

- при скоростях литья между 5,0 и 5,9 м/мин с толщиной сляба 85 - 110 мм, предпочтительно с толщиной сляба от 95 до 110 мм,

- при скоростях литья, больших и равных 5,9 м/мин, с максимальной толщиной сляба 102 мм.

В обжимном стане 4 черновой прокатки проводится черновая прокатка сляба 3 до промежуточной полосы 3' по меньшей мере в четырех проходах прокатки, то есть, с использованием четырех прокатных клетей 41, 42, 43, 44 черновой прокатки, предпочтительно в пяти проходах прокатки, то есть, с использованием пяти прокатных клетей 41, 42, 43, 44, 45 черновой прокатки.

Выполняемые в обжимном стане 4 черновой прокатки четыре или пять проходов прокатки проводятся в пределах времени не дольше 80 секунд, предпочтительно в пределах времени не дольше 5 секунд.

Кроме того, предусмотрено, что первый проход прокатки в обжимном стане 4 черновой прокатки выполняется в пределах времени не дольше 7 минут, предпочтительно в пределах времени не дольше 6,2 минут после начала затвердевания находящейся в литейной установке 2 жидкой слябовой стали. В идеальном случае первый проход прокатки в обжимном стане 4 черновой прокатки выполняется в пределах времени не дольше 5,8 минут, что также соответствует скоростям литья в диапазоне 4 м/мин.

Между концом 14 слябового направляющего устройства 6 и входным участком обжимного стана 4 черновой прокатки допускается охлаждение сляба 3, обусловленное только воздействием температуры окружающей среды, то есть, не производится никакое искусственное охлаждение сляба 3 с помощью охлаждающего устройства. Поверхность сляба 3 в этой области имеет температуру в среднем >1050°С, предпочтительно >1000°С.

Между концом 14 слябового направляющего устройства 6 и первой прокатной клетью 41 черновой прокатки предусматривается предпочтительно складывающееся теплоизоляционное ограждение, чтобы по возможности удержать теплоту в слябе 3. Теплоизоляционное ограждение окружает, по меньшей мере участками, предусмотренное для транспортирования сляба 3 подающее устройство, обычно выполненное в виде роликово-ленточного конвейера. Непосредственно перед подпольными моталками 19 готовая полоса 3'' зажимается между фрикционными дисками 38, которые также направляют готовую полосу 3'' и удерживают ее в натяжении.

При этом теплоизоляционное ограждение может охватывать подающее устройство сверху и/или снизу и/или с боковых сторон.

В обжимном стане 4 черновой прокатки на каждый проход прокатки производится сокращение толщины сляба 3 на 35-60%, предпочтительно на 40-55%. Таким образом, если предусматриваются именно четыре прокатных клети, то получается, что из обжимного стана 4 черновой прокатки выходит промежуточная полоса 3' с толщиной от около 3 до 15 мм, предпочтительно с толщиной от 4 до 10 мм.

Чтобы по меньшей мере во время первых двух проходов прокатки обеспечить наличие по возможности горячей сердцевины сляба в слябе, ближайшая к слябовому направляющему устройству 6 соседняя первая прокатная клеть 41 черновой прокатки обжимного стана черновой прокатки расположена на максимальном расстоянии 6 м, предпочтительно максимально 5 м, в идеальном случае максимально 4 м от конца 14 слябового направляющего устройства 6. При этом указанные расстояния в каждом случае измеряются от срединной точки первой клети 41 черновой прокатки, или, соответственно, от оси ее рабочего валка.

Согласно одному дополнительному предпочтительному варианту исполнения способа предусмотрено, что охлаждение выходящей из обжимного стана 4 черновой прокатки промежуточной полосы 3' происходит со скоростью охлаждения максимально 3 К/м, предпочтительно со скоростью охлаждения максимально 2,5 К/м. Такая скорость охлаждения обусловливается тепловым излучением и/или конвекцией от промежуточной полосы, и может регулироваться с помощью соответствующего выбора термических граничных условий (ограждений, туннеля, доступа холодного воздуха, влажности воздуха, и т.д.), и скорости транспортирования и, соответственно, величины массового расхода.

Согласно одному предпочтительному варианту осуществления изобретения предусмотрено, что нагрев выходящей из обжимного стана 4 черновой прокатки промежуточной полосы 3' выполняется с помощью индукционного нагревательного устройства 7, предпочтительно способом нагрева в поперечном магнитном поле, начиная от температуры выше 770°С, предпочтительно выше 820°С, особенно предпочтительно: выше 950°С, до температуры по меньшей мере 1110°С, предпочтительно до температуры свыше 1170°С.

Нагрев промежуточной полосы 3' выполняется в пределах периода времени от 4 до 25 секунд, предпочтительно в пределах промежутка времени от 5 до 13 секунд.

При выполнении именно четырех проходов прокатки в обжимном стане 4 черновой прокатки предусматривается, что при выходе из литейной установки 2, или, соответственно на входе в слябовое направляющее устройство 6, сляб 3 с толщиной 100 мм, который в обжимном стане 4 черновой прокатки обжимается в промежуточную полосу 3' с толщиной 7 мм, спустя самое позднее 360 секунд, предпочтительно не дольше чем через 340 секунд от выхода из литейной установки 2, поступает в индукционное нагревательное устройство 7, и что при выходе из литейной установки 2, или, соответственно на входе в слябовое направляющее устройство 6, сляб 3 с толщиной 115 мм, который в обжимном стане 4 черновой прокатки обжимается в промежуточную полосу 3' с толщиной 7,8 мм, вводится в индукционное нагревательное устройство 7 самое позднее через 480 секунд, предпочтительно спустя самое позднее 460 секунд от выхода из литейной установки 2.

Чистовая прокатка нагретой промежуточной полосы 3' в прокатном стане 5 чистовой прокатки предпочтительно выполняется в четырех проходах прокатки, то есть, с использованием четырех прокатных клетей 51, 52, 53, 54 чистовой прокатки, или в пяти проходах прокатки, то есть, с использованием пяти прокатных клетей 51, 52, 53, 54, 55 чистовой прокатки, до готовой полосы 3'' с толщиной <1,5 мм, предпочтительно <1,2 мм. С помощью соответствующего изобретению способа также возможна прокатка до конечных толщин <1 мм.

Прокатные клети 51, 52, 53, 54, 55 чистовой прокатки в каждом случае размещены на расстояниях друг от друга <7 м, предпочтительно на расстояниях <5 м (измеренных между осями рабочих валков прокатных клетей 51, 52, 53, 54, 55 чистовой прокатки).

В дальнейшем готовая полоса 3'' охлаждается до температуры намоточного устройства между 500°С и 750°С, предпочтительно до температуры от 550°С до 650°С, и наматывается в рулон. Наконец, проводится разделение готовой полосы 3'', или промежуточной полосы 3', или сляба 3 по направлению, поперечному относительно направления 15 их транспортирования, и окончательная намотка освобожденной со стороны прокатного стана готовой полосы 3'. В альтернативном варианте, для намотки были бы также возможными отведение и штабелирование готовой полосы 3''.

Как очевидно из Фиг. 2, слябовое направляющее устройство 6 включает многочисленные предназначенные для проведения сляба 3 направляющие сегменты 16 согласно Фиг. 3, которые в каждом случае составлены (не представленной в Фиг. 3) нижней серией направляющих элементов 9 и расположенной параллельно ней или сходящейся к ней верхней серией направляющих элементов 10.

Каждый направляющий элемент 9 нижней серии направляющих элементов размещен напротив противолежащего направляющего элемента 10 верхней серии направляющих элементов. Направляющие элементы тем самым располагаются парами по обе стороны относительно широкой стороны сляба 3.

Между обеими сериями направляющих элементов 9, 10 сформирован предназначенный для подхватывания выходящего из литейной установки 2 сляба 3 приемный ручей 11, который в результате создания различных расстояний между противолежащими направляющими элементами 9, 10 относительно друг друга сужается, по меньшей мере отдельными участками, по направлению транспортирования сляба, и тем самым может сокращаться толщина сляба 3. Направляющие элементы 9, 10 выполнены в виде вращающихся на подшипниках роликов.

Как видно в Фиг. 2, верхние и нижние серии направляющих элементов, или роликов, 9, 10 в каждом случае могут быть, в свою очередь, подразделены на (под)серии специфических роликов с различными диаметрами и/или межосевыми расстояниями.

Направляющие элементы верхней серии направляющих элементов 10 могут быть селективно отрегулированы по глубине, или, соответственно, могут быть приближены к направляющим элементам нижней серии направляющих элементов 9. Регулирование направляющих элементов верхней серии направляющих элементов 10 и тем самым изменение просвета в поперечном сечении приемного участка 12 слябового направляющего устройства 6 может быть выполнено, например, с помощью гидравлического привода. Один из соответствующих желательной толщине d сляба и измеренных между противолежащими друг относительно друга верхними и нижними направляющими элементами просветов по ширине захвата 12 приемного ручья 11 слябового направляющего устройства 6 мог бы быть уменьшен, например, от 115 мм до диапазона между 90 и 105 мм.

Поскольку проводимый в более узком приемном ручье 11 сляб 3 быстрее затвердевает и остывает, должна была быть повышена скорость литья, а также эквивалентная ей величина пропускаемого через прокатные станы 4, 5 объемного расхода, когда было бы желательно довести вершину зумпфа в слябе дальше, по возможности ближе к концу слябового направляющего устройства 6.

Для сокращения толщины сляба 3 могут быть отрегулированы от трех до восьми (пар) направляющих элементов обращенного к кристаллизатору 2 - но не обязательно примыкающего к кристаллизатору 2 - первого направляющего сегмента 16'. В альтернативном варианте, могут быть использованы также многочисленные следующие друг за другом направляющие сегменты 16 для сокращения толщины в режиме LCR, которые непосредственно или косвенно связаны с кристаллизатором.

Толщина d сляба и, соответственно, просвет по ширине захвата 12 регулируется в зависимости от материала сляба 3 и/или в зависимости от скорости литья.

Регулирование данных направляющих элементов 9, 10 выполняется по направлению, проходящему по существу перпендикулярно относительно направления транспортирования сляба, причем могут быть регулируемыми как верхние направляющие элементы 10, так и нижние направляющие элементы 9. Как видно в Фиг. 3, верхние направляющие элементы 10 шарнирно присоединены к соответствующим опорным элементам 17, которые предпочтительно регулируются гидравлически.

Регулируемые направляющие элементы 9, 10 предпочтительно размещены в обращенной к литейной установке 2 передней половине, предпочтительно в обращенной к литейной установке 2 передней четверти продольной протяженности слябового направляющего устройства 6.

Регулирование толщины d сляба и, соответственно, просвета по ширине захвата 12, может быть выполнено квазистатически, то есть, однократно, сразу после начала литья, как только обращенный к обжимному стану 4 черновой прокатки головной участок отлитого сляба 3 достигнет конца слябового направляющего устройства 6, или, соответственно, пройдет через LCR-направляющие элементы, или также динамически, то есть, во время процесса литья или, соответственно, во время непрерывно-квазистационарного прохода сляба 3 через слябовое направляющее устройство 6. При динамическом регулировании толщины d сляба оно может изменяться во время прохода сляба 3 через слябовое направляющее устройство 6 как угодно часто, с использованием разъясненной ниже с помощью Фиг. 6 взаимосвязи в качестве руководящего принципа.

Фиг. 4 показывает технологический график для наглядного представления соответствующего изобретению способа изготовления. С помощью этого изображения можно видеть, почему желаемые согласно изобретению высокие производственные мощности при установках обсуждаемого типа для изготовления горячекатаной стальной полосы достижимы только при соблюдении предлагаемых согласно изобретению параметров литья, а именно при больших по сравнению с известными способами толщинах сляба и больших металлургических длинах, то есть длинах L слябовых опорных участков.

По ординате графика согласно Фиг. 4 отложена скорость литья в единицах [м/мин], тогда как по абсциссе нанесена толщина сляба в единицах [мм]. Вычерчены приблизительно параболические линии 20а, 20b, 21а, 21b, 22а, 22b, 23а, 23b, 24а и 24b, которые в каждом случае соответствуют одной характеристике литья при определенной металлургической длине, или, соответственно, длине L слябового опорного участка.

При этом в каждом случае представлены многочисленные линии для выбранных длин L слябового опорного участка, так различные сорта стали могут охлаждаться с разной быстротой и проявляют различные скорости затвердевания.

Линии 20а и 20b соответствуют длине L слябового опорного участка 15,2 м, причем в основе линии 20а лежит иной специфический для материала (общий) коэффициент k затвердевания, нежели для линии 20b, и поэтому эти обе родственные между собой линии отличаются друг от друга.

Коэффициент k затвердевания описывается единицей [мм/√мин] и для актуальных в данном контексте сортов сталей составляет между 24-27 мм/√мин, предпочтительно между 25 и 26 мм/√мин.

Линии 21а и 21b соответствуют длине L слябового опорного участка 17,5 м, причем в основе линий 21а и 21b, аналогично линиям 20а и 20b, опять же лежит различный коэффициент k затвердевания.

Линии 22а и 22b соответствуют предпочтительной согласно изобретению длине L слябового опорного участка 18,5 м, и опять же различаются только в отношении специфического коэффициента k затвердевания.

Линии 23а и 23b соответствуют особенно предпочтительной согласно изобретению длине L слябового опорного участка 20 м, и снова различаются в отношении специфического коэффициента k затвердевания.

Линии 24а и 24b соответствуют особенно предпочтительной согласно изобретению длине L слябового опорного участка 21,6 м, и равным образом различаются в отношении специфического коэффициента k затвердевания.

На основе уже изложенной проблематики в плане положения вершины зумпфа в слябе 3 подразумевается, что при процессе литья необходимо выбирать тем меньшую скорость литья, чем короче длина L слябового опорного участка в данной установке (выходящая за пределы конца 14 слябового направляющего устройства 6 по направлению 15 транспортирования вершина зумпфа приводила бы к растрескиванию сляба 3).

И наоборот, из графика согласно Фиг. 4 можно выяснить, какие необходимые толщины сляба должны быть выбраны при оптимизированном процессе литья, когда литье производится с желательной скоростью литья.

Если в графике согласно Фиг. 4 разрезать линию 24 b (L=21,6 м) вертикальной линией при толщине сляба 110 мм и переместить полученную точку пересечения налево до ординаты, то получается допустимая скорость литья слегка выше 5 м/мин.

Характеристики литья согласно Фиг. 4 выбраны сугубо в качестве примера и не должны толковаться как ограничительные. В принципе, для каждой толщины сляба получается не фиксированное значение скорости, а всегда соответственный диапазон скоростей (и наоборот), в котором может быть целесообразно проведен процесс литья (в Фиг. 4 обозначен «соответствующей изобретению областью»). Таким же образом, не следует уменьшать длину L слябового опорного участка до определенного значения, например, 18 м, но оказалось, что длины L слябового опорного участка, которые превышают 17,5 м (и предпочтительно являются меньшими, чем 23 м), уже обеспечивают возможность значительного повышения производительности сравнительно с известными установками.

Например, для длины L слябового опорного участка около 22 м (в примере исполнения согласно Фиг. 4 воспроизведено линиями 24а, 24b, которые, однако, в каждом случае соответствуют точной длине L слябового опорного участка 21,6 м) получается целесообразный диапазон скоростей литья 4,2-6,5 м/мин, когда отливается сляб с толщиной 96-117,5 мм.

Расчеты показали, что, например, при длине L слябового опорного участка 22 м (что по существу соответствует линиям 24а и 24b), установка 1 обсуждаемого типа для изготовления горячекатаной стальной полосы может достигать производственной мощности около 3,8 миллионов тонн в год (mtpy), что означает большое повышение сравнительно с установками согласно прототипу.

Фиг. 5 показывает график для наглядного представления годовой пропускной способности (линия 25), скорости литья (линия 26) и удельного в расчете на ширину объемного расхода (линия 27) в зависимости от отложенной по абсциссе толщины сляба (при ширине сляба 1880 мм).

Фиг. 6 наглядно представляет взаимосвязь толщины d сляба со скоростью vc литья, причем может быть вычислено регулирование (целевых) скоростей vc литья или (целевых) толщин d сляба с помощью предлагаемых согласно изобретению факторов К скорости. Взаимозависимость толщины d сляба и скорости vc литья при регулировании выражается согласно основополагающей для наладки формуле: vc=[К_нижний предел … К_верхний предел]/d2.

Следующие данные относятся к стационарно-непрерывной работе установки, под которой в данном контексте понимаются технологические этапы с продолжительностью >10 минут, в течение которых скорость vc литья (в отличие, например, от фазы заливки) по существу остается постоянной.

Выбор фактора К скорости, наряду с длиной L слябового опорного участка, зависит, в частности, от содержания углерода (С) в отливаемой стали и, соответственно, от ее характеристик охлаждения. Быстро затвердевающие сорта стали позволяют эксплуатировать установку с относительно высокими скоростями vc литья, тогда как для медленнее затвердевающих сортов стали должны выбираться меньшие скорости vc литья, чтобы предотвратить вспучивание и растрескивание сляба в области вершины зумпфа. Нижеследующие таблицы относятся к отливаемым в слябы сортам стали, которые должны охлаждаться в «жестком» режиме, то есть, быстро затвердевают, и должны охлаждаться в «среднежестком» режиме, то есть затвердевают несколько медленнее.

Для фактора К скорости в каждом случае задаются диапазоны граничных значений, в пределах которых эксплуатация с позиции технологии литья может быть проведена эффективно и целесообразно. Специфичный для длины слябовой опоры диапазон граничных значений в каждом случае ограничивается фактором скорости «К_верхний предел» и фактором скорости «К_нижний предел».

Выбор фактора К скорости зависит от длины L слябового опорного участка и от сорта стали, в частности, от содержания углерода в отливаемой стали, ее характеристик затвердевания и фазового превращения, ее характеристик прочности и пластичности, и прочих свойств материала.

Для охлаждения сляба 3 на него в области слябового направляющего устройства 6 (между нижним торцом кристаллизатора 2 и обращенным к обжимному стану 4 черновой прокатки концом слябового направляющего устройства 6) наносится охлаждающее средство, предпочтительно вода. Нанесение охлаждающего средства на сляб 3 выполняется с помощью не показанного распылительного устройства, которое включает любое число размещенных в произвольных конфигурациях (например, позади и/или рядом и/или между направляющими элементами 9, 10) распылительных форсунок.

Для жесткого охлаждения расходуются от 3 до 4 литров охлаждающего средства на кг слябовой стали, для среднежесткого охлаждения от 2 до 3,5 литров охлаждающего средства на кг слябовой стали, и для мягкого охлаждения <2,5 литров (предпочтительно 1-2,2 литра) охлаждающего средства на кг слябовой стали. Указанные для жесткого, среднежесткого и мягкого охлаждения количества охлаждающего средства перекрываются ввиду уже приведенных выше конструктивных признаков исполнения распылительного устройства и слябового направляющего устройства 6.

При выбранных в качестве примера, по существу одинаковых конструкционных и граничных условиях распылительного устройства и слябового направляющего устройства 6, для исполнения жесткого охлаждения могут быть нанесены от 3 до 4 литров, для выполнения среднежесткого охлаждения от 2 до 3 литров, и для проведения мягкого охлаждения от 1 до 2 литров охлаждающего средства на кг слябовой стали.

Фактор К скорости для сортов стали с незначительным содержанием углерода (С) (<0,16%)

и относительно жестким охлаждением (3-4 л охлаждающего средства/кг слябовой стали):

Фактор К скорости для сортов стали с содержанием углерода (С)>0,16%

и среднежестким охлаждением (2-3,5 л охлаждающего средства/кг слябовой стали):

Фактор К скорости для специальных сортов стали и мягким охлаждением (1,0-2,2 л охлаждающего средства/кг слябовой стали):

Таким образом, согласно одному предпочтительному варианту исполнения способа, в соответствии с Таблицей 1 предусмотрено, что для охлаждаемых в жестком режиме слябовых сталей, то есть, при нанесении от 3 до 4 литров охлаждающего средства на кг слябовой стали, взаимосвязь измеряемой в [мм] толщины d сляба с измеряемой в [м/мин] скоростью vc литья соблюдается согласно формуле vc=K/d2, причем входящий в формулу фактор К скорости при предпочтительно минимальной длине Lmin слябового опорного участка 17,5 м находится в диапазоне граничных значений от 42000 до 48900, предпочтительно в диапазоне граничных значений от 45500 до 48900, тогда как фактор К скорости при предпочтительно максимальной длине Lmax слябового опорного участка 23 м находится в диапазоне граничных значений от 55200 до 64600, предпочтительно в диапазоне граничных значений от 59900 до 64600.

Для определения (целевых) скоростей vc литья или (целевых) толщин d сляба для установки с длинами L слябового опорного участка, находящимися между предпочтительными длинами Lmin и Lmax слябового опорного участка, может быть проведена интерполяция между вышеуказанными диапазонами граничных значений (с получением дополнительного, не приведенного в Таблицах диапазона граничных значений). Так, для длины L слябового опорного участка 21,5 м в случае сортов стали с содержанием углерода (С)<0,16% и относительно жестким охлаждением диапазон граничных значений составляет от 51600 до 60300. Интерполяция между диапазонами граничных значений проводится по существу согласно линейной зависимости.

В случае длин слябового опорного участка >Lmax также возможна экстраполяция от вышеуказанных диапазонов граничных значений.

Согласно Таблице 2 для сортов стали с содержанием С>0,16% и среднежестким охлаждением рекомендуется привлечение фактора К скорости при длине L слябового опорного участка 17,5 м из диапазона граничных значений от 39600 до 46500, и при длине L слябового опорного участка 21,5 м из диапазона граничных значений от 48300 до 57200, и при длине L слябового опорного участка 23 м из диапазона граничных значений от 52100 до 61900.

Согласно Таблице 3 для охлаждаемых в мягком режиме сортов стали, то есть, с нанесением от 1 до 2,5 литров охлаждающего средства на кг слябовой стали, рекомендуется привлечение фактора К скорости при длине L слябового опорного участка 17,5 м из диапазона граничных значений от 37100 до 44100, и при длине L слябового опорного участка 21,5 м из диапазона граничных значений от 44800 до 54050, и при длине L слябового опорного участка 23 м из диапазона граничных значений от 48900 до 59000.

Фиг. 6 показывает график с соответствующими вышеуказанным факторам К скорости характеристическими кривыми 28-33. На абсциссе графика отложена толщина d (измеренная на конце слябового направляющего устройства 6 или, соответственно, на входе в обжимной стан 4 черновой прокатки) сляба в единицах [мм], на ординате нанесена скорость литья в единицах [м/мин].

Характеристические кривые 28, 29 и 30 относятся к длинам слябового опорного участка L=17,5 м, характеристические кривые 31, 32 и 33 относятся к длинам слябового опорного участка L=21,5 м.

Для эффективного выполнения работы установки в каждом случае решающее значение имеют самые верхние, действительные для конкретной длины L слябового опорного участка характеристические кривые, тем самым согласно Фиг. 6 для длин слябового опорного участка L=17,5 м характеристическая кривая 28, и для длин слябового опорного участка L=21,5 м характеристическая кривая 31.

Самые верхние, действительные для конкретной длины L слябового опорного участка характеристические кривые согласуются с приведенными выше в таблицах факторами скорости «К_верхний предел». Более конкретно, характеристическая кривая 28 соответствует фактору К скорости 48900, и характеристическая кривая 31 соответствует фактору К скорости 60300. Характеристические кривые 28 и 31 тем самым соответствуют быстро затвердевающим сортам стали, которые позволяют выдерживать высокую скорость литья и отведение тепла с соблюдением стандартизированных критериев качества.

Согласно Фиг. 6 самые нижние, относящиеся к конкретной длине L слябового опорного участка характеристические кривые (для длин слябового опорного участка L=17,5 м: характеристическая кривая 30; для длин слябового опорного участка L=21,5 м: характеристическая кривая 33) соответствуют приведенным в таблицах факторам скорости «К_нижний предел».

Соответствующие характеристическим кривым 32 и 33 сорта стали вследствие их более медленного затвердевания могут охлаждаться не так «жестко», то есть, не столь быстро, как соответствующий характеристической кривой 31 сорт стали. Равным образом, соответствующие характеристическим кривым 29 и 30 сорта стали могут охлаждаться не столь быстро, как соответствующий характеристической кривой 28 сорт стали.

Скорость охлаждения решающим образом определяет положение вершины зумпфа внутри сляба 3. Следует избегать диапазонов скорости литья, лежащих выше специфичных для сортов стали характеристических кривых 28-31, чтобы предотвратить вспучивание и растрескивание сляба 3 в области вершины зумпфа. Другими словами, характеристические кривые 28-31 представляют граничные кривые скоростей литья для различных сортов стали.

При проведении работы, совпадающем с исходной точкой стрелки 31' в Фиг. 6, со скоростью литья vc=6,5 м/мин и толщиной сляба d=104,5 мм, вершина зумпфа в слябе 3 располагалась бы, например, на конце слябового направляющего устройства 6, то есть, по возможности вблизи входа в обжимной стан 4 черновой прокатки, благодаря чему обеспечивается оптимальное использование теплоты из этапа литья для последующего процесса прокатки. Если же теперь, как в порядке примера представлено стрелкой 31', скорость vc литья из производственных соображений уменьшается до 5 м/мин, то, согласно стрелке 31'', должно бы быть выполнено увеличение толщины d сляба примерно до 110 мм, чтобы вершина зумпфа в слябе 3 по-прежнему удерживалась бы на конце слябового направляющего устройства 6, и обеспечивалось оптимальное использование теплоты из этапа литья для последующего процесса прокатки.

Напротив, при повышении скорости vc литья (например, после того, как были разрешены технологические проблемы, которые сделали необходимым временное сокращение скорости vc литья), толщина d сляба соответственно уменьшается.

В отношении производственно-технологических причин, которые делают необходимым снижение скорости vc литья, речь может идти, например, о зарегистрированных датчиками неполадках в области шиберных затворов или кристаллизатора, в частности, на поверхности ванны кристаллизатора, или об отклонениях температуры сляба от заданных значений.

Изменение толщины d сляба может быть выполнено вышеописанным динамическим сокращением толщины в режиме LCR с помощью LCR-направляющего сегмента 16'.

Если скорость vc литья по вышеуказанным причинам снижается, производственному персоналу через устройство вывода дается указание, чтобы сократить обжатие с жидкой сердцевиной (LCR) так, что увеличивается толщина d сляба, и чтобы опять достигнуть соответствующей изобретению взаимосвязи и, соответственно, данного диапазона граничных значений. Согласно изобретению при этом предпочтительно стремятся выдерживать верхнюю область диапазона.

В зависимости от того, что именно рассматривается эксплуатирующим персоналом как основной параметр установки (толщина d сляба или скорость vc литья), то, исходя из желательной толщины d сляба, может быть выбрана сообразная целевая скорость vc литья, или же, исходя из желательной скорости vc литья, может варьироваться толщина d сляба.

Следует отметить, что в смысле высокой стабильности производства вышеописанные изменения толщины d сляба выполняются только при существенных изменениях скорости vc литья (например, при изменениях vc примерно на 0,25 м/мин), и не при каждом незначительном отклонении скорости vc литья от желательной в каждом случае целевой скорости литья.

Следуя соответствующим изобретению характеристическим кривым и соответствующим факторам К скорости, при снижении скорости vc литья может быть увеличена толщина d сляба, и тем самым повышается и, следовательно, оптимизируется пропускная способность материала.

Поскольку стабильное литье едва ли достижимо при скорости vc литья свыше примерно 7 м/мин, в эту область на графике согласно Фиг. 6 никакие данные внесены не были.

Изобретение относится к области металлургии и может быть использовано при изготовлении горячекатаной стальной полосы на совмещенной литейно-прокатной установке. В кристаллизаторе (2) литейной установки отливают сляб толщиной 105-130 мм, который обжимают до толщины 85-120 мм в направляющем устройстве (6). Длина (L) опорного участка, измеренная между мениском (13) в кристаллизаторе (2) и обращенным к обжимному стану (4) черновой прокатки концом (14) направляющего устройства (6), больше или равна 18,5 м. Скорость vc литья составляет 3,8-7 м/мин, при этом: при vc=3,8-5,0 м/мин отливают слябы с толщиной 100-120 мм, при vc=5,0-5,9 м/мин отливают слябы с толщиной 85-110 мм, при vc больших и равных 5,9 м/мин отливают слябы максимальной толщины 102 мм. Прокатку сляба (3) до промежуточной полосы (3′) в обжимном стане (4) черновой прокатки выполняют не дольше 80 с, в по меньшей мере четырех проходах прокатки, с использованием по меньшей мере четырех клетей (41, 42, 43, 44) черновой прокатки. Обеспечивается высокое качество полосы при высокой производственной мощности и эффективном использовании энергии установок разливки и прокатки. 2 н. и 31 з.п. ф-лы, 6 ил., 3 табл.

1. Способ непрерывного или полунепрерывного изготовления горячекатаной стальной полосы, включающий отливку сляба (3) в кристаллизаторе литейной установки, вывод сляба из кристаллизатора через направляющее устройство (6), прокатку в обжимном прокатном стане (4) черновой прокатки до промежуточной полосы (3′) и в стане (5) чистовой прокатки до готового полосового проката (3″), при этом сляб в кристаллизаторе (2) литейной установки отливают толщиной (d), составляющей 105-130 мм, который в режиме обжатия с жидкой сердцевиной (LCR) посредством направляющего устройства (6) обжимают до толщины (d), составляющей 85-120 мм, причем длина (L) опорного участка, измеренная между мениском (13) в кристаллизаторе (2) и обращенным к обжимному стану (4) черновой прокатки концом (14) направляющего устройства (6), является большей или равной 18,5 м, а скорость (vc) литья варьируют в диапазоне 3,8-7 м/мин, при этом:

- при скоростях литья между 3,8 и 5,0 м/мин отливают слябы толщиной 100-120 мм,

- при скоростях литья между 5,0 и 5,9 м/мин отливают слябы толщиной 85-110 мм,

- при скоростях литья, больших и равных 5,9 м/мин отливают слябы максимальной толщины, составляющей 102 мм,

причем в обжимном стане (4) черновой прокатки прокатку сляба (3) до промежуточной полосы (3′) выполняют в течение не дольше 80 с, по меньшей мере в четырех проходах прокатки, с использованием по меньшей мере четырех клетей (41, 42, 43, 44) черновой прокатки.

2. Способ по п. 1, отличающийся тем, что сляб в кристаллизаторе (2) литейной установки отливают толщиной (d), составляющей 115-125 мм.

3. Способ по п. 1, отличающийся тем, что сляб в режиме обжатия с жидкой сердцевиной (LCR) посредством направляющего устройства (6) обжимают до толщины (d), составляющей 95-115 мм.

4. Способ по п. 1, отличающийся тем, что длина (L) опорного участка составляет 18,7-23 м, предпочтительно 20,1-23 м.

5. Способ по п. 1, отличающийся тем, что в обжимном стане (4) черновой прокатки прокатку сляба (3) до промежуточной полосы (3′) выполняют в пяти проходах прокатки с использованием пяти клетей (41, 42, 43, 44, 45) черновой прокатки.

6. Способ по п. 1, отличающийся тем, что первый проход прокатки в обжимном стане (4) черновой прокатки выполняют за время не более 7 мин, предпочтительно не более 6,2 мин, от начала затвердевания находящегося в кристаллизаторе (2) жидкого сляба (3).

7. Способ по п. 1, отличающийся тем, что между концом (14) направляющего устройства (6) и входным участком обжимного стана (4) черновой прокатки сляб (3) охлаждают исключительно воздействием температуры окружающей среды.

8. Способ по п. 1, отличающийся тем, что в обжимном стане (4) черновой прокатки за каждый проход прокатки производят сокращение толщины сляба (3) на 35-60%, предпочтительно на 40-55%.

9. Способ по п. 1, отличающийся тем, что охлаждение выходящей из обжимного стана (4) черновой прокатки промежуточной полосы (3') осуществляют со скоростью охлаждения максимум 3 К/м, предпочтительно со скоростью охлаждения максимум 2,5 К/м.