Настоящее изобретение относится к области переработки растворов цветной металлургии, а также металлургии других цветных металлов из сернокислых растворов методом электроэкстракции, в частности к электролитическому осаждению меди (обезмеживание) из сернокислых растворов.

Из существующего уровня техники известен способ электрохимического извлечения меди из сернокислых растворов, включающий катодное осаждение меди из растворов с концентрацией меди менее 40 г/л, при катодной плотности тока 86-258 А/м2 и концентрацией серной кислоты 160-200 г/л с температурой электролита 50-65°С (см. патент RU 2033481, опубликованный 20.04.1995 года по классу С25С 1/12). Недостатками этого способа является то, что он может быть использован для извлечения меди из растворов только с нерастворимыми анодами и не может быть использован для электролитического процесса с целью получения компактного катодного осадка с содержанием меди на уровне 99,9% и выше, т.к. при содержании меди в растворе не более 40 г/дм3, качественный осадок катодной меди возможно получить только при низких плотностях тока менее 200 А/м2 и незначительном содержании примесей в растворе электролита.

В способе электролитического рафинирования меди в блок-сериях ванн ящичного типа (см. патент RU 2366763 С2, опубликованный 10.09.2009 г по классу С25С 1/12). при получении качества катодной меди марки МО0К электролиз с анодным растворением меди и ее осаждением на катоде ведут при воздействии электрического тока с катодной плотностью тока 220-330 А/м2. При этом осуществляют прямоточную циркуляционную подачу медьсодержащего раствора с коллоидом и с концентрацией свободной серной кислоты 120-180 г/дм3. Электролиз ведут при температуре раствора 50-65°С при скорости его циркуляции от 12 до 30 дм3/мин. Концентрацию меди в растворе поддерживают в пределах от 35 до 65 г/дм3. Напряжение на ванне при электролизе поддерживают 0,25-0,6 В при суточном выводе части объема раствора из блок-серий ванн, которая составляет от 1% до 4% от общего объема и восполняют ее конденсатом или медьсодержащим раствором. Недостатком данного способа является невозможность его использования для электроэкстракции меди при ее концентрации менее 35 и более 65 г/дм3 для получения компактного катодного осадка с содержанием меди на уровне 99,9% из кислых сульфатных растворов с примесями никеля, мышьяка и сурьмы.

Известен способ обезмеживания сернокислых растворов медеэлектролитного производства, заключающийся в 2-стадийной электроэкстракции меди из кислых сульфатных растворов в электролизных ячейках при подаче электролита в пространство между катодом и анодом при температуре 50-60°С в хлор- и фторсодержащих кислых средах при температуре от 50°С до 60°С (Субботина И.Л., Ряпосова В.В., Яковлева Л.М. и др. Технология вихревого электролиза при обезмеживании растворов // Материалы Международной научной конференции, посвященной 80-летию С.С. Набойченко. - Екатеринбург, 2022. - с. 168-174).

Способ имеет ограничение по предельному содержание меди в исходном сульфатном растворе не более 50 г/дм3 при ведении электроэкстракции на первой стадии с плотностью тока 400 А/м2.

В статье «Extracting of copper from simulated leaching solution of copper-cadmium residues by cyclone electrowinning technology)) авторов Hongao Xu, Bo Li, Yonggang Wei, Hua Wang (Кунымин, Китай) извлечение меди из модельного электролита путем циклонного трехступенчатого электролиза проходит при плотностях тока не выше 400 А/м2 при чрезвычайно высоких циркуляционных расходах до 700 дм3/ч. Недостатками данного способа являются высокие затраты электроэнергии для создания интенсивной циркуляции электролита при относительно невысокой скорости процесса, проходящего при средних значениях плотности тока. В источнике не указаны концентрации в сульфатном растворе примесей: никеля, мышьяка, сурьмы, хлорид-иона, органических соединений, содержания взвешенных веществ.

Наиболее близким к заявленному техническому решению является способ (см. патент CN 102453931 А, опубликованный 10.05.2012 года по классу С25С 1/12, С25С 7/06) обезмеживания медного электролита с использованием циклонной системы электролиза, согласно которому медный электролит фильтруется, затем поступает в циклонную систему электролиза для получения стандартной катодной меди. Трехступенчатый вихревой электролиз проводится до содержания меди в растворе 2-4 г/дм3, а затем раствор поступает на стадию получения порошка. В ячейке порошкового вихревого электролиза удаляются мышьяк, марганец, висмут и другие примеси из раствора. Недостатком данного способа является получение на последней стадии электролиза медного шлама с низким содержанием меди и загрязненного мышьяком, висмутом и марганцем. В способе отсутствует информация о наличии никеля в электролите как основной примеси. Предложенный способ не решает поставленной задачи: провести процесс обезмеживания при концентрации меди с 85 до 0,5 г/дм3 в присутствии примесей: никеля от 50 до 90 г/дм3, мышьяка от 20 до 40 г/дм3 и сурьмы от 1 до 3 г/дм3 с получением компактной меди на всех трех стадиях электроэкстракции без дополнительных затрат.

Задачей, на решение которой направлено заявляемое изобретение, является повышение производительности процесса обезмеживания и качества конечного продукта- катодной меди при электроэкстракции из сульфатных растворов с высокими содержаниями примесей никеля, мышьяка, сурьмы, повышение извлечения меди, снижение расходов на переработку за счет снижения расхода электроэнергии.

Данная задача решается за счет того, что в предлагаемом способе обезмеживание сульфатного раствора с концентрацией серной кислоты 30-40 г/дм3 происходит в электролитических ячейках, где раствор прокачивается в пространстве между катодом и анодом снизу-вверх под давлением, скорость циркуляции 100-130 дм3/мин. Катод изготовлен из листа нержавеющей стали, нерастворимый анод изготовлен в виде стержня из материалов, устойчивых при температуре 50-60°С в хлор- и фторсодержащих кислых средах. Электроэкстракция осуществляется ступенчато в 3 стадии со снижением содержания меди с 85 г/дм3 до 0,5 г/дм3 и при постепенном снижении плотности тока с 700 А/м2 до 200 А/м2.

Техническим результатом изобретения является получение компактного легко снимающегося катодного осадка с содержанием меди 99,8-99,98%, повышение производительности процесса обезмеживания по сравнению с классическим способом в 2,5 раза - с 1,4 до 3,5 т меди/сутки за счет увеличения извлечения меди с 60% - 70% до 96% - 98%, снижение расходов на переработку за счет снижения расхода электроэнергии на 20% - 25% в сравнении с классическим электролизом -(1950-2070) кВт*ч вместо 2590 кВт*ч на 1 т меди в катодном осадке; отсутствие выбросов ядовитых газов в воздух рабочей зоны благодаря герметичности системы.

Предлагаемый способ и режимы проведения обезмеживания меди были успешно опробованы в ходе полупромышленных испытаний на пилотной установке вихревого электролиза при подаче сернокислого электролита производства медного купороса и никеля сернокислого АО «Уралэлектромедь» с получением легкоснимающегося компактного катодного осадка с содержанием меди 99,8% - 99,98%.

Суть предлагаемого изобретения поясняется примерами.

Пример. Обезмеживание раствора проводилось в электролизной ячейке, объем раствора в ячейке и циркуляционном баке составлял 100-110 дм3. Катод (площадь 0,25 м2, диаметр - 159 мм, высота - 500 мм) изготовлен из нержавеющей стали SUS316L, представляет собой две пластины - с одной стороны кромки соединены сварным швом, другие кромки при установке в электролитическую ячейку образуют нахлест ~30 мм. Расстояние от катода до анода 51 мм. Анод - стержень диаметром 57 мм, материал анода - Ti/IrO2*Ta2O5.

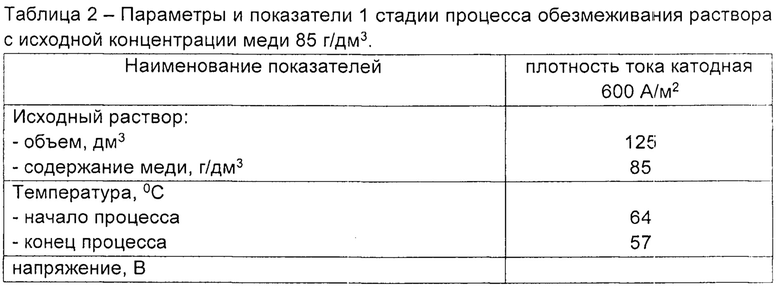

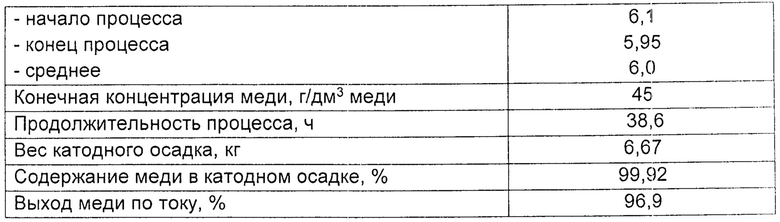

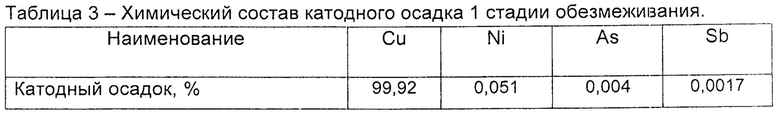

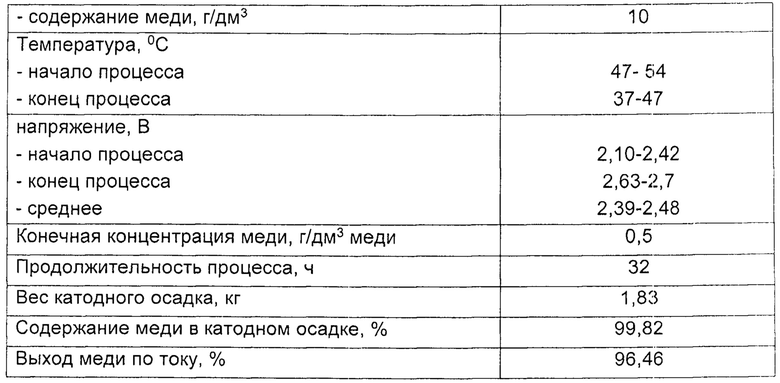

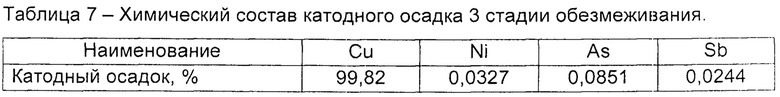

В таблицах 2-7 приведены показатели трехстадийного процесса обезмеживания от концентрации меди 85 до 0,5 г/дм3 и химический состав катодных осадков, полученных с каждой стадии. Содержание примесей в исходном растворе представлено в таблице 1.

Отклонение от заявленных параметров приведет к следующим результатам:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОИЗВЛЕЧЕНИЯ КОМПАКТНОГО НИКЕЛЯ | 2007 |

|

RU2361967C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2015 |

|

RU2618050C1 |

| Способ электроэкстракции меди из сульфатных электролитов | 2018 |

|

RU2690329C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДЕЭЛЕКТРОЛИТНОГО ШЛАМА | 2013 |

|

RU2534093C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВИСТЫХ ШЛАМОВ ЭЛЕКТРОРАФИНИРОВАНИЯ МЕДИ (ВАРИАНТЫ) | 2011 |

|

RU2451759C1 |

| Способ электролитической переработки мышьяксодержащих медных электролитов | 1981 |

|

SU949020A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРА И МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ | 2018 |

|

RU2680552C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ МЕДИ ОТ МАРГАНЦА | 2001 |

|

RU2209839C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| Способ переработки раствора электролитического рафинирования меди | 1989 |

|

SU1668481A2 |

Изобретение относится к области переработки растворов цветной металлургии, а также металлургии других цветных металлов из сернокислых растворов методом электроэкстракции, в частности к электролитическому осаждению меди из сернокислых растворов медеэлектролитного производства (обезмеживание). Способ включает трехстадийное обезмеживание сернокислого раствора с исходным содержанием меди 85 г/дм3, никеля 59,2 г/дм3, мышьяка 39,4 г/дм3 и сурьмы 2,36 г/дм3 с использованием циклонной системы электролиза при постепенном снижении катодной плотности тока с 600 до 200 А/м2 до конечного содержания меди в сернокислом растворе 0,5 г/дм3 и с получением компактного катодного осадка с содержанием меди 99,8-99,98% на всех трех стадиях. Обезмеживание на 1 стадии проводят при 600 А/м2, на стадии 2 при 400 А/м2, а на стадии 3 при 200 А/м2. Обеспечивается получение компактного легкоснимающегося катодного осадка с содержанием меди 99,8-99,98%, повышение производительности процесса обезмеживания по сравнению с классическим способом в 2,5 раза - с 1,4 до 3,5 т меди/сутки, за счет увеличения извлечения меди с 60-70% до 96-98%, при снижении расхода электроэнергии на 20-25% в сравнении с классическим электролизом. 8 табл., 1 пр.

Способ обезмеживания сернокислого раствора медеэлектролитного производства, включающий трехстадийное обезмеживание сернокислого раствора с использованием циклонной системы электролиза, отличающийся тем, что осуществляют обезмеживание сернокислого раствора с исходным содержанием меди 85 г/дм3, никеля 59,2 г/дм3, мышьяка 39,4 г/дм3 и сурьмы 2,36 г/дм3, при постепенном снижении катодной плотности тока с 600 до 200 А/м2 до конечного содержания меди в сернокислом растворе 0,5 г/дм3 и с получением компактного катодного осадка с содержанием меди 99,8-99,98% на всех трех стадиях, при этом обезмеживание на 1 стадии проводят при 600 А/м2, на стадии 2 при 400 А/м2, а на стадии 3 при 200 А/м2.

| CN 102453931 A, 16.05.2012 | |||

| CN 106011949 A, 12.10.2016 | |||

| СУББОТИНА И.Л | |||

| и др | |||

| Технология вихревого электролиза при обезмеживании растворов | |||

| Современные технологии производства цветных металлов : материалы Международной научной конференции, посвященной 80-летию С | |||

| С | |||

| Набойченко, Екатеринбург, 24 марта 2022 года | |||

| Министерство науки и высшего |

Авторы

Даты

2024-03-13—Публикация

2022-11-23—Подача