1

Изобретение относится к сварочному производству, в частности к вакуумны.м установкам для производства биметаллических изделий наплавкой, и может быть использовано в инструментальном цехе машиностроительного завода.

В известном способе наплавки изделий металлом предлагается устройство, содержащее герметическую оболочку, из которой откачивают воздух для создания защитной среды - вакуума, и в которой размещены форма, плавильный тигель, механизм закрепления и перемещения заготовок под наплавку, высокочастотный индуктор для подготовки жидкого присадочного металла. Предусмотрен дополнительный источник тепла для нагрева металла заготовки 1.

В указанном устройстве весь технологический цикл изготовления биметаллического изделия выполняется в одном объеме, что не позволяет выполнять раздельно, вне зависимости от других, предусмотренные технологические операции. Тем самым ограничены потенциальные возможности в увеличении производительности способа наплавки посредством данного устройства.

Наиболее близким техническим решением к изобретению является конструкция индукционной плавильной печи, которую можно использовать в качестве основной базы для разработки промыщленной вакуумной установки для производства биметаллического режущего инструмента 2. Основными элементами печи являются камера плавильная со сменными индукционными печами, причем камера имеет возможность горизонтального перемещения; камера изложниц с нагревательными элементами и щлюзовым водоохлаждаемым устройством; тележка с приводом для транспортировки форм из камеры изложниц в плавильную камеру через шлюзовое

15 устройство; камера загрузки шихты; различные устройства для проведения технологического процесса; система вакуумирования и водоохлаждения; гидравлики и электропитания. Предусмотрена автоматизация процесса.

20

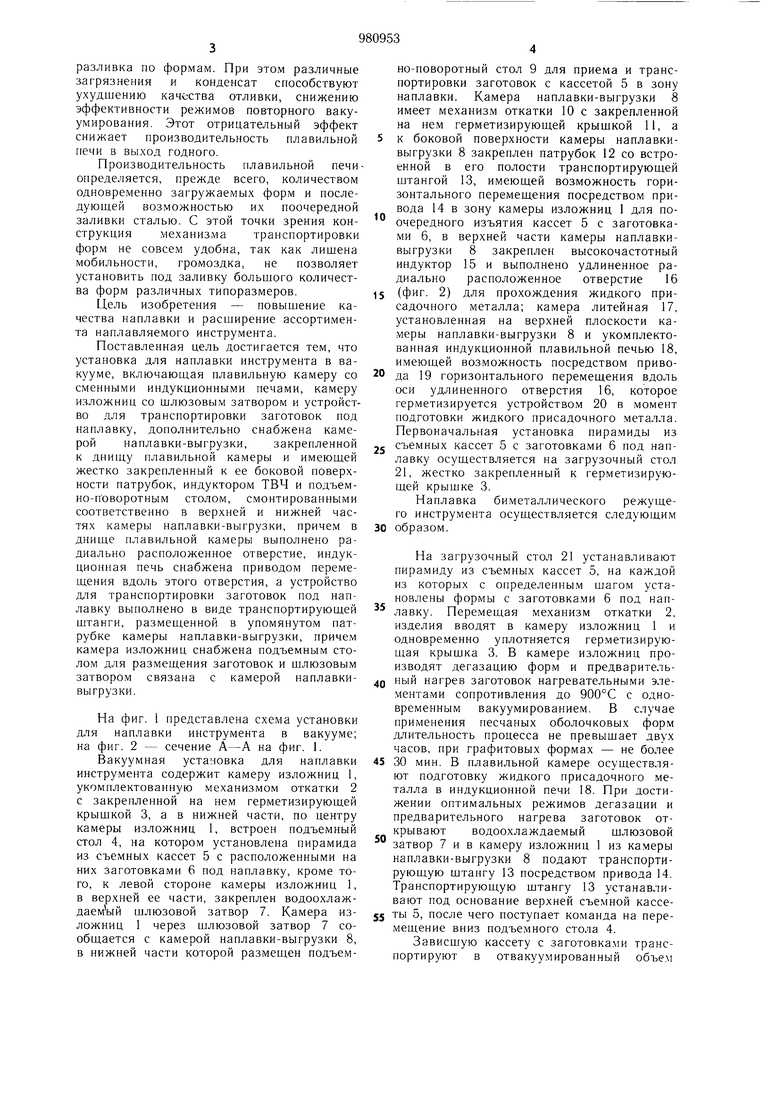

Несмотря на специфику назначения данной вакуумной индукционной печи, как и в способе изготовления биметаллических изделий, в плави,яьной камере осуществляется и подготовка металла и его разливка no формам. При этом различные загрязнения и конденсат способствуют ухудшению качества отливки, снижению эффективности режимов повторного вакуумирования. Этот отрицательный эффект снижает производительность плавильной печи Б выход годного. Производительность плавильной печиопределяется, прежде всего, количеством одновременно загружаемых форм и последующей возможностью их поочередной заливки сталью. С этой точки зрения конструкция механизма транспортировки форм не совсем удобна, так как лишена мобильности, громоздка, не позволяет установить под заливку большого количества форм различных типоразмеров. Цель изобретения - повышение качества наплавки и расширение ассортимента наплавляемого инструмента. Поставленная цель достигается тем, что установка для наплавки инструмента в вакууме, включающая плавильную камеру со сменными индукционными печами, камеру изложниц со шлюзовым затвором и устройство для транспортировки заготовок под наплавку, дополнительно снабжена камерой наплавки-выгрузки, закрепленной к днищу плавильной камеры и имеющей жестко закрепленный к ее боковой поверхности патрубок, индуктором ТВЧ и подъемно-поворотным столом, смонтированными соответственно в верхней и нижней частях камеры наплавки-выгрузки, причем в днище плавильной камеры выполнено радиально расположенное отверстие, индукционная печь снабжена приводом перемещения вдоль этого отверстия, а устройство для транспортировки заготовок под наплавку выполнено в виде транспортирующей щтанги, размещенной в упомянутом патрубке камеры наплавки-выгрузки, причем камера изложниц снабжена подъемным столом для размещения заготовок и щлюзовым камерой наплавкизатвором связана выгрузки. На фиг. 1 представлена схема установки для наплавки инструмента в вакууме; на фиг. 2 - сечение А-А на фиг. 1. Вакуумная установка для наплавки инструмента содержит камеру изложниц 1, укомплектованную механизмом откатки 2 с закрепленной на нем герметизирующей крыщкой 3, а в нижней части, по центру камеры изложниц 1, встроен подъемный стол 4, на котором установлена пирамида из съемных кассет 5 с расположенными на них заготовками 6 под наплавку, кроме того, к левой стороне камеры изложниц 1, в верхней ее части, закреплен водоохлаждаемый шлюзовой затвор 7. Камера изложниц 1 через шлюзовой затвор 7 сообщается с камерой наплавки-выгрузки 8, в нижней части которой размещен подъемно-поворотный стол 9 для приема и транспортировки заготовок с кассетой 5 в зону наплавки. Камера наплавки-выгрузки 8 имеет механизм откатки 10 с закрепленной на нем герметизирующей крышкой И, а к боковой поверхности камеры наплавкивыгрузки 8 закреплен патрубок 12 со встроенной в его полости транспортирующей штангой 13, имеющей возможность горизонтального перемещения посредством привода 14 в зону камеры изложниц 1 для поочередного изъятия кассет 5 с заготовками 6, в верхней части камеры наплавкивыгрузки 8 закреплен высокочастотный индуктор 15 и выполнено удлиненное радиально расположенное отверстие 16 (фиг. 2) для прохождения жидкого присадочного металла; камера литейная 17, установленная на верхней плоскости камеры наплавки-выгрузки 8 и укомплектованная индукционной плавильной печью 18, и.меющей возможность посредством привода 19 горизонтального перемещения вдоль оси удлиненного отверстия 16, которое герметизируется устройством 20 в момент подготовки жидкого присадочного .металла. Первоначальная установка пира.миды из съемных кассет 5 с заготовками 6 под наплавку осуществляется на загрузочный стол 21, жестко закрепленный к герметизирующей крышке 3. Наплавка биметаллического режущего инструмента осуществляется следующим образом, На загрузочный стол 21 устанавливают пирамиду из съемных кассет 5, на каждой из которых с определенным шагом установлены формы с заготовками 6 под наплавку. Перемещая механизм откатки 2, изделия вводят в камеру изложниц 1 и одновременно уплотняется герметизирующая крыщка 3. В камере изложниц производят дегазацию форм и предварительный нагрев заготовок нагревательными элементами сопротивления до 900°С с одновременным вакуумированием. В случае применения песчаных оболочковых форм длительность процесса не превыщает двух часов, при графитовых формах - не более 30 мин. В плавильной камере осуществляют подготовку жидкого присадочного металла в индукционной печи 18. При достижении оптимальных режимов дегазации и предварительного нагрева заготовок открывают водоохлаждаемый шлюзовой затвор 7 и в камеру изложниц 1 из камеры наплавки-выгрузки 8 подают транспортирующую щтангу 13 посредством привода 14. Транспортирующую щтангу 13 устанавливают под основание верхней съемной кассеты 5, после чего поступает команда на перемещение вниз подъе.много стола 4. Зависщую кассету с заготовками транспортируют в отвакуумированный объем

камеры наплавки-выгрузки 8 и устанавливают на подъемно-поворотный стол 9, одновременно закрывают шлюзовой затвор 7. Транспортирующую штангу 13 освобождают от кассеты путем незначительного перемеш,ения вверх подъемно-поворотного стола 9, после чего ее уводят в объем патрубка 12.

Окончательный нагрев заготовок б до сварочных температур перед наплавкой осуществляют с помощью индуктора 15 ТВЧ, в зону которого их доставляют с помощью подъемно-поворотного стола 9.

Порционную донную разливку жидкого присадочного металла осуществляют из индукционной печи 18 после разгерметизации отверстия 16 устройством 20. Поворот стола 9 синхронизирован с открытием затвора индукционной печи и временем заполнения каждой формы на. кассете. При установке на кассету более крупных заготовок их центры смещаются в сторону оси вращения стола 9. Это смещение компенсируется перемещением индукционной печи 18 посредством привода 19 вдоль оси отверстия 16.

Кассету 5 с наплавленными заготовками 6 вместе с подъемно-поворотны.м столом 9 опускают. Цикл повторяют, причем каждая последующая кассета с наплавленными заготовками устанавливается на предыдущую.

Вакуумная установка для наплавки режущего инструмента позволяет повысить производительность с одновременным улучшением качества наплавляемого металла, обеспечить наплавку широкого ассортимента инструмента с первичным образованием режущей кромки. Экономический эффект складывается из следующих статей дохода: широкие возможности легирования жидкого присадочного металла с целью получения наперед заданных структуры и специфических свойств режущего инструмента; снижение расхода дефицитных быстрорежущих сталей на вольфрамовой основе; увеличение производительности процесса наплавки по сравнению с наплавкой ручным дуговым способом в 20-25 раз; снижение трудоемкости изготовления наплавленного инструмента в 4-5 раз за счет использования формообразующих элементов.

Внедрение предлагаемой установки обеспечивает экономический эффект не менее 120 тыс. руб.

Формула изобретения

1. Установка для наплавки инструмента

в вакуу.ме, включающая плавильную камеру со с.менными индукционными печами, камеру изложниц со шлюзовым затвором ж устройство для транспортировки заготовок под

наплавку, отличающаяся тем, что, с целью повышения качества наплавки и расширения ассортимента наплавляемого инструмента, установка дополнительно снабжена камерой наплавки - выгрузки, прикрепленной к днищу плавильной ка.меры и имеющей

жестко прикрепленный к ее боковой поверхности патрубок, и индуктором ТВЧ и подъемно-поворотным столом, смонтированными соответственно в верхней и нижней частях камеры наплавки - выгрузки, причем в

днище плавильной камеры выполнено радиально расположенное отверстие, индукционная печь снабжена приводом перемещения вдоль этого отверстия, а устройство для транспортировки заготовок под наплавку выполнено в виде транспортирующей

штанги, размещенной в упо.мянуто.м патрубке камеры наплавки - выгрузки.

2. Установка по п. I, отличающаяся тем, что камера изложниц снабжена подъемным столом для размещения заготовок и щлюзовым затворо.м связана с камерой напавки-выгрузки.

Источники инфор.мации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 629922, кл. В 22 D 19/06, 1975.

2.Технический проект ВНИИЭТО, ИСВ-О, 16НФ-И1, 1977.

i8

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для наплавки инструмента в вакууме | 1985 |

|

SU1357124A1 |

| Установка для наплавки инструмента в вакууме | 1983 |

|

SU1320014A1 |

| Установка для наплавки инструмента в вакууме | 1983 |

|

SU1177047A1 |

| Поточно-механизированная линия для наплавки бил | 1981 |

|

SU1069940A1 |

| УСТАНОВКА ДЛЯ ПЛАВКИ И РАЗЛИВКИ МЕТАЛЛА | 1972 |

|

SU337630A1 |

| Линия для изготовления биметаллических заготовок втулок | 1979 |

|

SU899262A1 |

| ЛИНИЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ ЦИЛИНДРИЧЕСКИХ РЕОЗАГОТОВОК | 2011 |

|

RU2481171C1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ВАКУУМЕ (ВАРИАНТЫ) | 2005 |

|

RU2305023C2 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

| Способ автоматической наплавки толкателей | 1989 |

|

SU1683932A1 |

Авторы

Даты

1982-12-15—Публикация

1980-11-17—Подача