Изобретение относится к области нанотехнологий, в частности к получению наноструктур на поверхности полупроводника при воздействии лазерного излучения. Полученные модифицированные полупроводниковые поверхности можно использовать при получении новых устройств для наноэлектроники в полупроводниковых приборах, в солнечных элементах, в приборах, работающих на квантовых эффектах.

Известен способ формирования нанорельефа на поверхностях деталей двухпереходным выглаживанием (патент №2458778, МПК B24B 39/00, B82B 3/00). Способ реализуется посредством выглаживания, которое проводят за два перехода инструментами с инденторами, имеющими полуцилиндрическую или сферическую форму рабочей части, на первом, сглаживающем переходе обработку поверхности осуществляют до Ra=(0,4-0,1) мкм, причем индентор с полуцилиндрической формой рабочей части устанавливают так, чтобы ось рабочей части индентора была расположена под углом φ=(5-30°) к оси обрабатываемой детали, а на втором переходе индентор устанавливают так, чтобы ось полуцилиндрической рабочей части индентора была расположена под углом φ=(70-85)° к оси обрабатываемой детали, обработку поверхности осуществляют до Ra≤10 нм.

Недостатками данного метода является то, что формирование нанорельефа производят инструментами инденторами в два этапа. Изготовление данных инструментов является нетривиальной задачей. К тому же произвести формирование нанорельефа на изгибах и впадинах практически не возможно.

Известен способ формирования нанорельефа на теплообменных поверхностях изделий (патент №2433949, МПК B82B 3/00, B82Y 40/00). Способ формирования нанорельефа на теплообменной поверхности изделия путем осуществления на ней кипения наножидкости заключается в том, что выбирают материал наночастиц с температурой плавления, равной 0.8-0.9 от температуры плавления изделия, получают при кипении наножидкости сплошной слой наночастиц на поверхности изделий с минимальным термическим сопротивлением, выдерживают изделие вместе со слоем наночастиц на нем в инертной атмосфере при температуре 0,7-0,8 от температуры плавления наночастиц в течение 30 мин.

Недостатками данного метода является то, что при кипении жидкости не возможно осаждение равномерного слоя наночастиц на поверхности изделия. К тому же не понятно, какого размера наночастицы и как выбирают наночастицы с температурой плавления, равной 0.8-0.9 от температуры плавления изделия (например, усадка наночастиц никеля, размерами от 70 нм до 80 нм, происходит при температуре от 100 до 200°C. Статья Степанов Ю.Н. Закономерности объединения наночастиц при их флуктуационном плавлении на начальной стадии спекания // Российские нонотехнологии. 2007. Т.2, №1-2, стр.133-135).

Известен способ формирования нанорельефа на поверхности пленок (патент №2204179, МПК H01L 21/265). Формирование нанорельефа на поверхности пленок заключается в том, что наносят на пленку слой кремния толщиной от полутора до трех глубин формирования наноструктуры в слое кремния; распыляют поверхность кремния потоком ионов молекул азота в вакууме с выбором энергии ионов азота, угла потока ионов азота по отношению к поверхности кремния, глубины формирования наноструктуры и высоты наноструктуры на основании значения длины волны наноструктуры в диапазоне от 30 до 180 нм до формирования наноструктуры, отстоящей от пленки на расстояние в одну треть длины волны по впадинам волн наноструктуры и с ориентацией гребней волн перпендикулярно направлению проекции потока ионов на поверхность кремния; переносят рельеф наноструктуры на поверхность пленки, удаляя материалы наноструктуры и пленки ионно-лучевым или плазменным травлением.

Недостатками данного метода является то, что процесс формирования требует использования большого количества операций по напылению и удалению структур кремния. Облучение поверхности потоком ионов азота требует высокого и чистого вакуума, что означает использование дорогостоящего и низкоэффеквтиного по производительности обоурдования.

Известен способ модифицирования поверхности неорганического волокна, модифицированное волокно и композиционный материал (патент №2475463, МПК C04B 35/8, D01F 9/12, В82В 3/00). Способ модифицирования поверхности неорганического волокна включает следующие стадии: (а) пропитку неорганического волокна раствором из фракции пека в органических растворителях; (б) последующую сушку пропитанного волокна; (в) термообработку пропитанного неорганического волокна при 300-600°C; (г) нанесение на поверхность термообработанного в соответствии со стадией (в) волокна соли переходного металла; (д) восстановление соли переходного металла с получением наночастиц переходного металла; (е) осаждение углерода на наночастицы переходного металла с получением углеродных наноструктур на поверхности волокна. Композиционный материал содержит модифицированное волокно, изготовленное вышеизложенным способом, и матрицу из полимера или углерода.

Недостатком данного метода является то, что данный способ модифицирования содержит много технологических этапов, что требует специального оборудования. Необходимость проведения последовательных окислительных и восстановительных операций с солями металлов должна приводить к их остаточному присутствию в получаемых структурах.

Известен способ формирования эпитаксиальных пленок кобальта на поверхности полупроводниковых подложек (патент №2465670, МПК H01F 10/16, H01F 41/30, B82B 3/00). Способ формирования эпитаксиальных пленок кобальта на поверхности полупроводниковых подложек включает нанесение буферного подслоя меди на атомарно чистой поверхности Si (111)7×7 в условиях сверхвысокого вакуума при комнатной температуре, последующее формирование в режиме послойного роста при тех же условиях ультратонких эпитаксиальных пленок Co(111)/Cu(111)/Si(111)7×7 толщиной от 1 до 6 монослоев (МС) в том случае, когда толщина буферного подслоя меди составляет 3,5 МС. При толщине медного буферного слоя от 4,5 и до 11,5 МС формируют массивы эпитаксиальных наноостровков кобальта моноатомной и биатомной высоты до величины покрытия кобальта 3 монослоя.

Недостатками данного способа является то, что для формирования эпитаксиальных пленок необходимо использовать специальное, дорогое оборудование для создания сверхвысокого вакуума, при этом скорости роста структур будут составлять порядка одного атомного слоя в час, что не позволяет применять данный метод в промышленных масштабах.

Известен способ модификации металлических поверхностей и устройство (патент №2425907, МПК C23C 4/1, C23C 16/48, C23C 16/513). Способ модификации включает формирование потока рабочего газа, содержащего несущий газ, а также химически активные реагенты и/или легирующие добавки, и направление потока рабочего газа на модифицируемую поверхность. При этом на поверхность воздействуют лазерным импульсно-периодическим излучением с образованием на поверхности и/или в ее приповерхностной области лазерной плазмы. Устройство для реализации способа содержит реакционную камеру, снабженную средством позиционирования обрабатываемого объекта, входом для потока рабочего газа и входом для лазерного излучения, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер и средство доставки лазерного излучения в реакционную камеру и фокусировки луча, выполненное с возможностью направления лазерного луча на модифицируемую поверхность объекта.

Недостатками данного способа является то, что необходимо использовать химически активные реагенты в газовой фазе и/или легирующие добавки, требующие надлежащего хранения и последующей утилизации. Также требуется постоянный контроль над размерами распыляемых фракций.

Известен способ модификации поверхности материала плазменной обработкой (патент №2478141, МПК C23C 14/22, C22F 1/02). Способ включает загрузку материала в камеру, вакуумную откачку камеры, плазменную обработку поверхности материала и его выгрузку. Плазменную обработку осуществляют катодными пятнами возбуждаемого в камере вакуумного дугового разряда с обеспечением переплавления поверхностного слоя материала. Давление в камере поддерживают не более 1 Па, напряжение вакуумного дугового разряда - не менее 10 В, а ток вакуумного дугового разряда - не менее 1 А. Возбуждение и поддержание вакуумного дугового разряда осуществляют при приложении между катодом и анодом постоянного или импульсно-периодического напряжения, а локализацию катодных пятен на поверхности и управление их перемещением по осуществляют магнитным полем. Повышается эффективность и качество модификации поверхности материалов и изготовленных изделий.

Недостатками данного метода является то, что происходит переплавление материала на неизвестную и плохо контролируемую глубину от поверхности.

В качестве прототипа выбран способ формирования упорядоченных волнообразных наноструктур (варианты) (патент №2240280, МПК B82B 3/00).

Способ формирования упорядоченной волнообразной наноструктуры предусматривает облучение GaAs потоком ионов молекулярного азота

. Энергию и угол бомбардировки ионами

. Энергию и угол бомбардировки ионами

Недостатками данного способа является то, что необходимо использовать специальное оборудование для облучения поверхности ионами

Техническим результатом является модификация поверхности полупроводниковой пленки на основе халькогенидов свинца с бимодальным распределением наночастиц при воздействии непрерывного лазерного излучения. Таким образом, что размеры частиц изменяются от центра лазерного облучения к границе пучка. Это приводит к образованию наночастиц с двумя максимумами в функции распределения по размеру, что позволяет использовать данные материалы в различных областях фотоники, наноэлектроники и энергосберегающих технологиях в случае, когда требуется создание устройств с перестраиваемыми параметрами. Такой подход упрощает технический процесс, не требуется специального оборудования и позволяет охватывать устройства с характерным периодом расположения элементов на поверхности от 100 нм до 1 мкм.

Технический результат достигается тем, что воздействуют на полупроводниковую пленку непрерывным лазерным излучением с энергией кванта, превосходящей ширину запрещенной зоны в диапазоне мощности от 5 до 10 Вт, при диаметре лазерного пучка на поверхности пленки от 30 до 100 мкм, так, чтобы интенсивность воздействия не превышала 106 Вт/см2, при сканировании поверхности пленки со скоростью от 40 до 160 мкм/с.

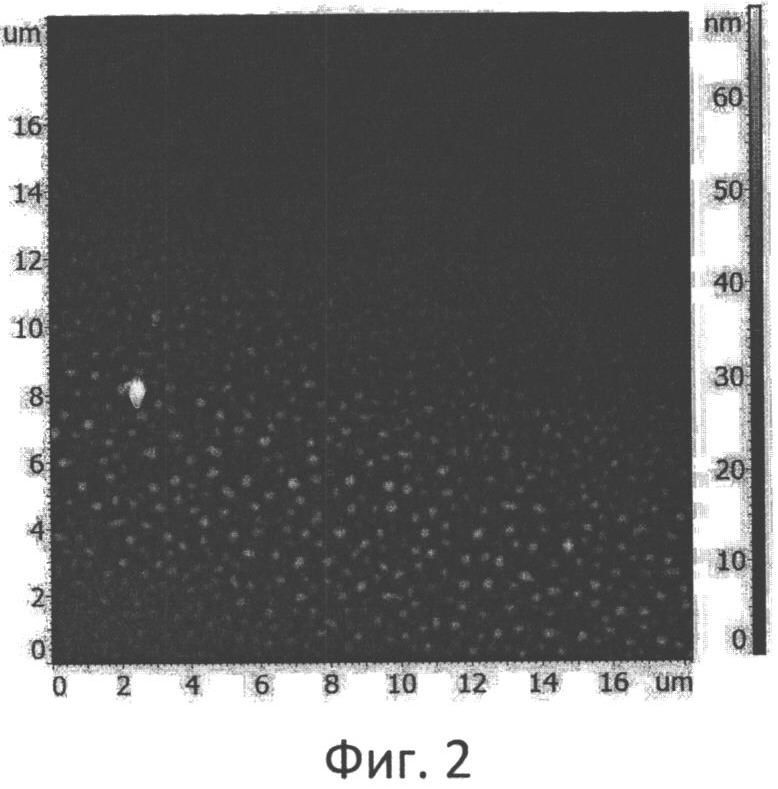

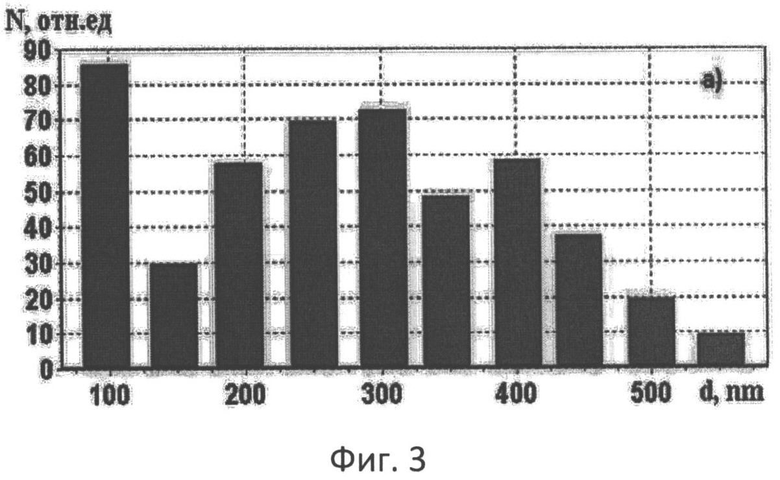

Воздействуя непрерывным лазерным излучением мощности 5 Вт с диаметром пучка 30 мкм на полупроводниковую пленку PbTe при скорости сканирования 40 мкм/с, приводит к возникновению температурных градиентов, приводящих к тепловым напряжениям внутри материала без плавления. В результате на поверхности полупроводниковой пленки PbTe происходит формирование наночастиц бимодального распределения с размерами от 100 до 500 нм, изменяющимися от расстояния до центра лазерного воздействия (фиг.2, 3).

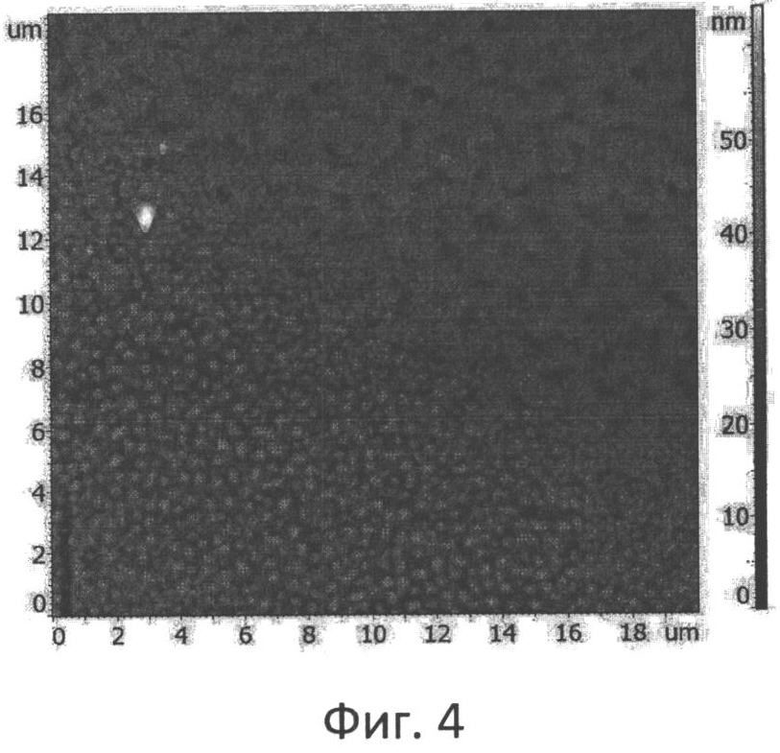

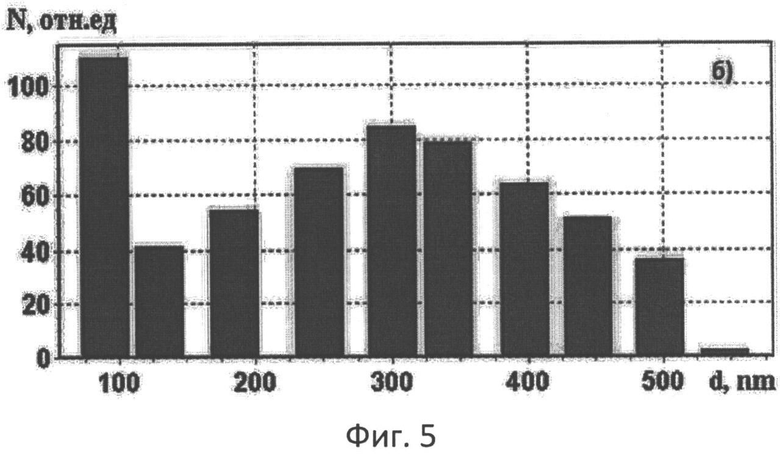

Воздействие непрерывного лазерного излучения мощности 8 Вт с диаметром пучка 60 мкм на полупроводниковую пленку PbTe при скорости сканирования 80 мкм/с приводит к возникновению температурных градиентов, приводящих к тепловым напряжениям внутри материала без плавления. В результате на поверхности полупроводниковой пленки PbTe происходит формирование наночастиц бимодального распределения с размерами от 100 до 500 нм, изменяющимися от расстояния до центра лазерного воздействия (фиг.4, 5). Количество сформированных наночастиц в области лазерного воздействия и на его периферии увеличилось.

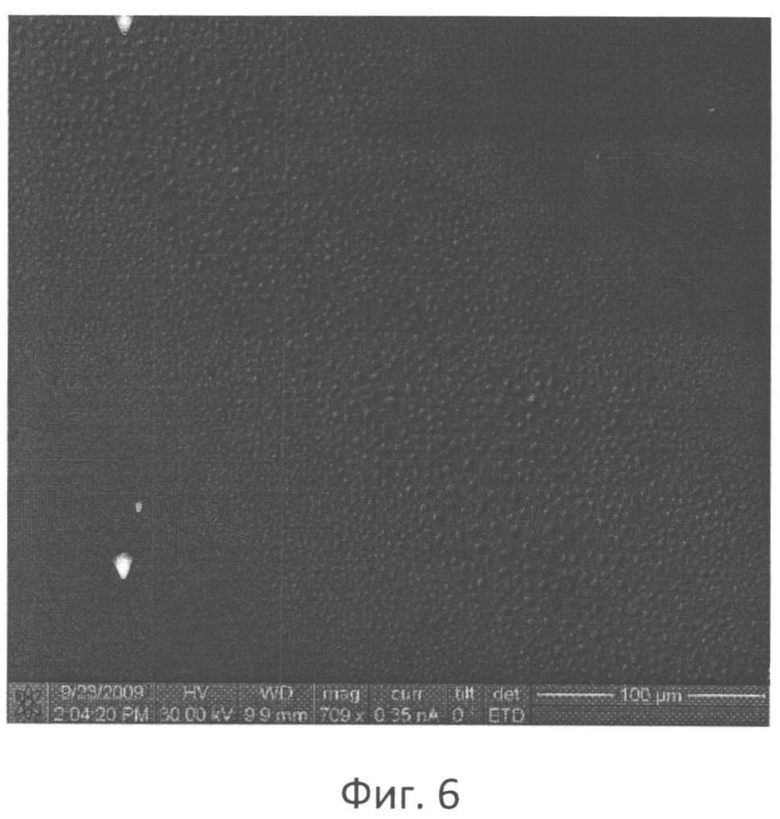

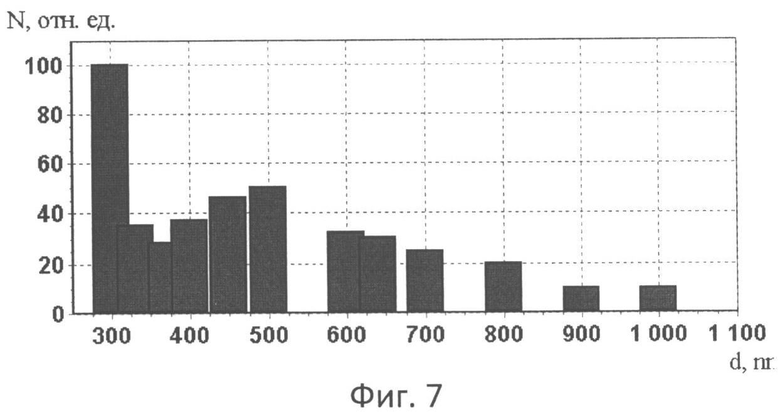

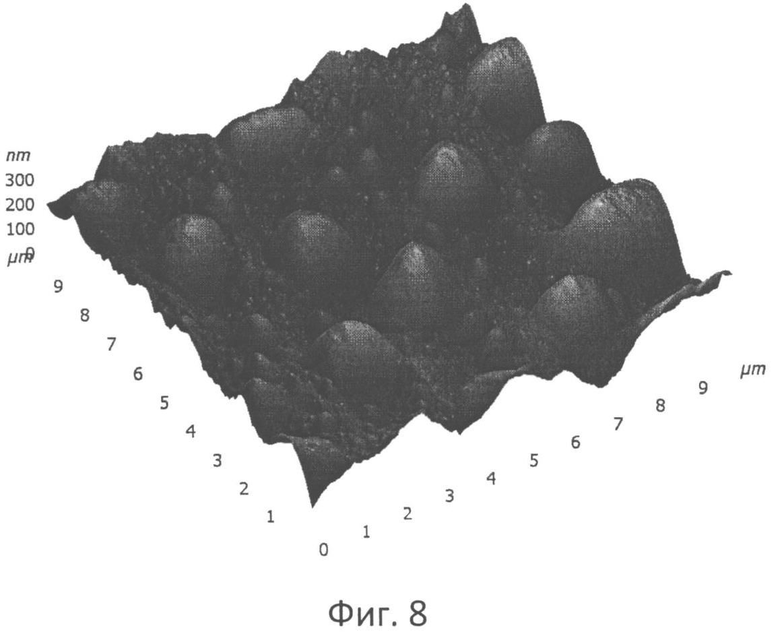

Воздействие непрерывного лазерного излучения мощности 10 Вт с диаметром пучка 100 мкм на полупроводниковую пленку PbTe при скорости сканирования 120 мкм/с приводит к возникновению температурных градиентов, приводящих к тепловым напряжениям внутри материала без плавления. В результате на поверхности полупроводниковой пленки PbTe происходит формирование наночастиц бимодального распределения с размерами от 300 до 1000 нм, изменяющимися от расстояния до центра лазерного воздействия (фиг.6-8).

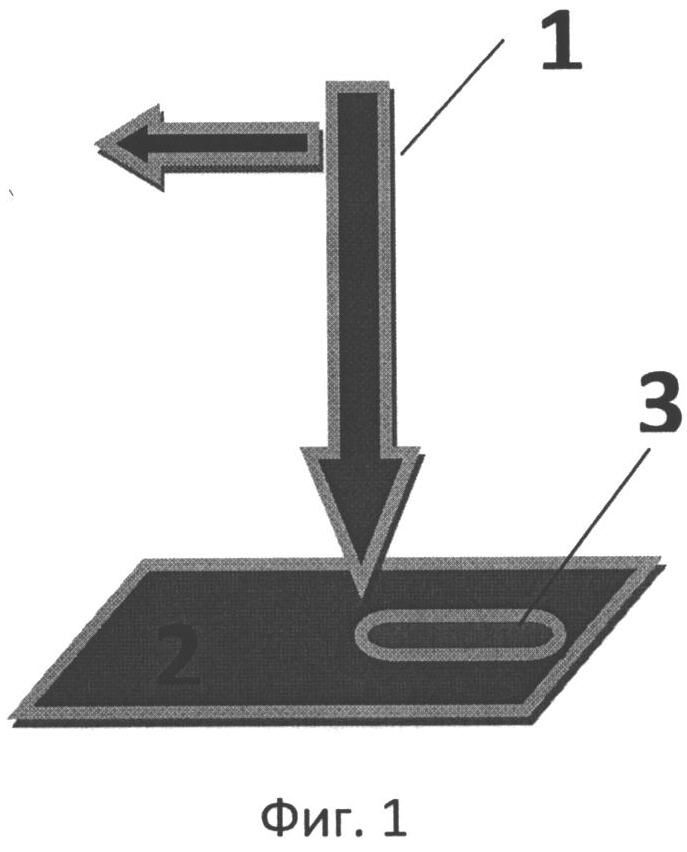

Изобретение поясняется представленными фиг.1, 2, 3: фиг.1 - принципиальная схема модификации полупроводниковой пленки лазерным излучением (1 - лазерный луч, 2 - полупроводниковая пленка, 3 - модифицированная область); фиг.2 - АСМ изображение модифицированной области полупроводниковой пленки, облученная непрерывным лазерным излучением мощностью 5 Вт, скорость сканирования 40 мкм/с; фиг.3 - гистограмма бимодального распределения наночастиц модифицированной области, облученная непрерывным лазерным излучением мощностью 5 Вт, скорость сканирования 40 мкм/с; фиг.4 - АСМ изображение модифицированной области полупроводниковой пленки, облученная непрерывным лазерным излучением мощностью 8 Вт, скорость сканирования 80 мкм/с; фиг.5 - гистограмма бимодального распределения наночастиц модифицированной области, облученная непрерывным лазерным излучением мощностью 8 Вт, скорость сканирования 80 мкм/с; фиг.6 - РЭМ изображение модифицированной области полупроводниковой пленки, облученная непрерывным лазерным излучением мощностью 10 Вт, скорость сканирования 120 мкм/с; фиг.7 - гистограмма бимодального распределения наночастиц модифицированной области, облученная непрерывным лазерным излучением мощностью 10 Вт, скорость сканирования 120 мкм/с; фиг.8 - АСМ изображение модифицированной области полупроводниковой пленки, облученная непрерывным лазерным излучением мощностью 10 Вт, скорость сканирования 120 мкм/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОВОДНИКОВЫХ НАНОЧАСТИЦ | 2012 |

|

RU2517781C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРИОДИЧЕСКОГО РИСУНКА НА ПОВЕРХНОСТИ АМОРФНЫХ ТОНКИХ ПЛЕНОК ФАЗОПЕРЕМЕННЫХ ХАЛЬКОГЕНИДНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2786788C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОРЕЛЬЕФА НА ПОВЕРХНОСТИ ПЛЕНОК | 2002 |

|

RU2204179C1 |

| ПОЛЯРИЗАТОР НА ОСНОВЕ РЕШЕТКИ НАНОПРОВОДНИКОВ | 2006 |

|

RU2413255C2 |

| Метод получения стабилизированных линейных цепочек углерода в жидкости | 2019 |

|

RU2744089C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННЫХ ВОЛНООБРАЗНЫХ НАНОСТРУКТУР (ВАРИАНТЫ) | 2003 |

|

RU2240280C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ МАССИВОВ КРИСТАЛЛОВ ОКСИДА ЦИНКА | 2011 |

|

RU2478740C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО- И НАНОСТРУКТУР НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2544892C1 |

| СВЕТОИЗЛУЧАЮЩИЙ ДИОД С НАНОСТРУКТУРИРОВАННЫМ СЛОЕМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ | 2011 |

|

RU2569638C2 |

| СПОСОБ ФОРМИРОВАНИЯ РИСУНКА НА ПОВЕРХНОСТИ ПЛАСТИНЫ | 2001 |

|

RU2181086C1 |

Изобретение относится к области нанотехнологий, в частности к получению наноструктур на поверхности полупроводника. Способ модификации полупроводниковой пленки согласно изобретению заключается в том, что воздействуют на полупроводниковую пленку непрерывным лазерным излучением с энергией кванта превосходящей ширину запрещенной зоны в диапазоне мощности от 5 до 10 Вт, при диаметре лазерного пучка на поверхности пленки от 30 до 100 мкм, так чтобы интенсивность воздействия не превышала 106 Вт/см2, при сканировании поверхности пленки со скоростью от 40 до 160 мкм/с. Изобретение упрощает технический процесс, не требуется специального оборудования и позволяет охватывать устройства с характерным периодом расположения элементов на поверхности от 100 нм до 1 мкм.8 ил.

Способ модификации полупроводниковой пленки лазерным излучением, отличающийся тем, что воздействуют на полупроводниковую пленку непрерывным лазерным излучением с энергией кванта, превосходящей ширину запрещенной зоны в диапазоне мощности от 5 до 10 Вт, при диаметре лазерного пучка на поверхности пленки от 30 до 100 мкм, так, чтобы интенсивность воздействия не превышала 106 Вт/см2, при сканировании поверхности пленки со скоростью от 40 до 160 мкм/с.

| RU2009132270A, 10.03.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУР | 2007 |

|

RU2347739C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПОРЯДОЧЕННЫХ ВОЛНООБРАЗНЫХ НАНОСТРУКТУР (ВАРИАНТЫ) | 2003 |

|

RU2240280C1 |

| US2011201183A1, 18.02.2011 | |||

Авторы

Даты

2015-06-20—Публикация

2013-08-06—Подача