Изобретение относится к области защиты металлов от атмосферной коррозии и может быть использовано для защиты сельскохозяйственной техники и оборудования от атмосферной коррозии. Полученная в соответствии с изобретением антикоррозионная композиция может быть использована для защиты металлических поверхностей путем нанесения непосредственно на металл кистью или пневмораспылением.

Известен способ получения ингибитора коррозии металла путем утилизации отходов производства хлористого аллила (патент РФ №2180931, МПК C23F 11/14, опубл. 27.03.2002), содержащих 30-50 мас. % 1,2-дихлорпропана, 30-50 мас. % 1,3-дихлорпропенов и 3-10 мас. % 1,2,3-трихлорпропана, путем первоначальной обработки этой смеси диметиламином, или диэтиламином, или диэтаноламином при температуре 10-100°С, в зависимости от структуры вторичного амина, при мольном соотношении амин: 1,3-дихлорпропен, равном 1:1,1, с дальнейшей обработкой реакционной смеси 25-45%-ной водной NaOH при мольном ее соотношении к амину, равном 1:1, с отделением органической фазы и прибавлением к ней смеси 1,2,3-трихлордодекана и тетрахлордекана при мольном соотношении к третичным аминам, равном 1:1,05, выдерживанием этой смеси при перемешивании при 90-100°С, растворением образовавшихся четвертичных аммониевых солей водой с получением 50-60%-ного водного раствора. К недостаткам этого способа относится многостадийность процесса получения композиции, высокий расход аминов, отсутствие реального производства хлористого аллила в России на сегодняшний день [https://drgroup.ru/press-relizy/2321-rynok-allilkhlorida-v-rossii-predstavlen-zarubezhnymi-proizvoditelyami.htm. Дата обращения 24.05.2022 г].

Известны многочисленные антикоррозионные композиции на масляной основе, включающие азот- или кислородсодержащие органические вещества (Вигдорович В.И. Защита металлов от атмосферной коррозии масляными покрытиями/В.И. Вигдорович, Л.Е. Цыганкова, Н.В. Шель, Л.Г. Князева, А.Н. Зазуля - Москва: Издательство «КАРТЭК», 2014. - 232 с.). Практический интерес представляют антикоррозионные композиции на основе побочных продуктов или отходов химических и нефтехимических производств, так как их использование позволяет существенно снизить себестоимость ингибитора, повысить рентабельность основного производства и существенно расширить сырьевую базу. Для защиты сельскохозяйственной техники при хранении на открытых площадках предложены композиции на основе отработанного моторного масла, омыленного таллового пека (ОТП) в качестве эмульгатора и пассивирующего вещества (отход сульфитно-целлюлозного производства Селенгинского ЦКК) и различных добавок. Это патенты РФ №2186836 С1, МПК 7 С10М 173/00, опубл. 10.08.2002; №2170757, МПК С10М 173/00, С10М 173/00, С10М 159/02, С10М 125/10, С10М 101/02, C10N 30/12, опубл. 20.07.2001); №2167922, МПК С10М 173/00, С10М 173/00, С10М 159:02, С10М 125/18, С10М 101/02, C10N 30/12, опубл. 27.05.2001); №2141509, МПК С10М 173/00, С10М 101/02, С10М 125/22, C10N 30/12, опубл. 20.11.1999). К недостаткам всех композиций на основе отработанного моторного масла и омыленного таллового пека относится низкая адгезия к поверхности металлических деталей в период хранения сельскохозяйственных машин на открытых площадках, соответственно и недостаточно высокая защитная эффективность.

Известна защитная композиция, включающая отработанное минеральное моторное масло, которое дополнительно содержит продукты окисления отработанного минерального моторного масла (Патент РФ №2554007 С1 МПК С10М 101/02, С10М 143/18, C10N 30/12, опубл. 20.06.2015). Ее недостатком является большая толщина покрытия и, соответственно, расход исходного материала и его нетоварный вид.

Наиболее близким к заявляемому является способ получения антикоррозионной композиции (Патент РФ №2227176 МПК C23F 11/14, опубл. 20.04.2004 г.), включающий смешение синтетических масел и азотсодержащего органического вещества. В качестве синтетического масла выбирают масло из ряда масел, образующихся при производстве капролактама, циклогексанона, адипиновой и жирных кислот или смесь масел со спиртовым растворителем или воском, а в качестве азотсодержащего органического вещества выбирают вещество из ряда: полиэтаноламины, моноэтиленполиамины, гидроксиламины или их сульфатные, хлоридные соли при следующем соотношении компонентов, масс. %: синтетическое масло или смесь масел 70-95; азотсодержащее органическое вещество 5-30. при нагревании 60-130°С в течение 2-14 ч. Композиция масел с аминами, растворителем или наполнителем составляет антикоррозионное покрытие, нанесение которого возможно без предварительной очистки поверхности от ржавчины толщиной 50-300 мкм, с получением необходимой для защиты от коррозии - адгезии, плотности и равномерности покрытия. Композиция предназначена для антикоррозионных покрытий и наносится как на чистую, так и неочищенную поверхность металла путем окунания или распыления. Готовую композицию наносят на чистый металл, на прокорродировавшую поверхность, не производя предварительной очистки от ржавчины с толщиной слоя 200 мкм. К недостатку этого способа можно отнести тот факт, что в качестве компонентов предлагается использовать специфические синтетические масла, которые не столь широко распространены, как например, синтетические полиальфаолефиновые масла.

Технической задачей изобретения является разработка способа получения антикоррозионной композиции на основе отработанных моторных масел и побочных продуктов производства аминов, обладающих высоким и устойчивым защитным действием по отношению к атмосферной коррозии при нанесении на поверхности из углеродистой стали, в том числе по ржавой поверхности, с низкой себестоимостью производства и доступностью сырьевых источников.

Поставленная задача достигается тем, что способ получения антикоррозионной композиции, включающий смешение синтетических масел и азотсодержащего органического вещества, согласно изобретению, в качестве синтетических масел используют отработанные полиальфаолефиновые моторные масла или их смеси с отработанными минеральными моторными, а в качестве азотсодержащего органического вещества используют присадку Эмульгин, представляющую собой кубовые остатки производства высших алифатических аминов, при следующем соотношении компонентов, масс. %: отработанное масло 85-95; Эмульгин 5-15 при нагревании до 70-100°С в течение 0,2-2 ч с перемешиванием до получения однородной композиции. При этом, в качестве органического растворителя используют уайт-спирит в количестве до 20% по объему, необходимый для снижения вязкости композиции при пневмораспылении.

Отличительными признаками предлагаемого способа является использование для получения антикоррозионной композиции отработанных полиальфаолефиновых синтетических масел или их смеси с минеральными отработанными моторными маслами и с присадкой Эмульгин.

Полиальфаолефиновые масла среди синтетических масел гораздо более распространены, чем масла, образующиеся при производстве капролактама, циклогексанона, адипиновой и жирных кислот. По состоянию на 2019 год производство базовых масел этой группы оценивается в 650 тыс. тонн в год. В России производство этой группы масел налажено в Нижнекамске и Волгограде, а потребление превышает 200 тыс. т/год (Расширение сырьевой базы производства синтетических полиальфаолефиновых масел. Зарипов И.Р. диссертация на соискание ученой степени кандидата технических наук /ТОУ ВПО «Казанский национальный исследовательский технологический университет» и ПАО «Нижнекамскнефтехим». Казань 2020). Полиальфаолефиновые моторные масла серии Mobil-1 занимают лидирующее место по выпуску для использования в автомобилях, поэтому и отработанные масла имеются в большем объеме.

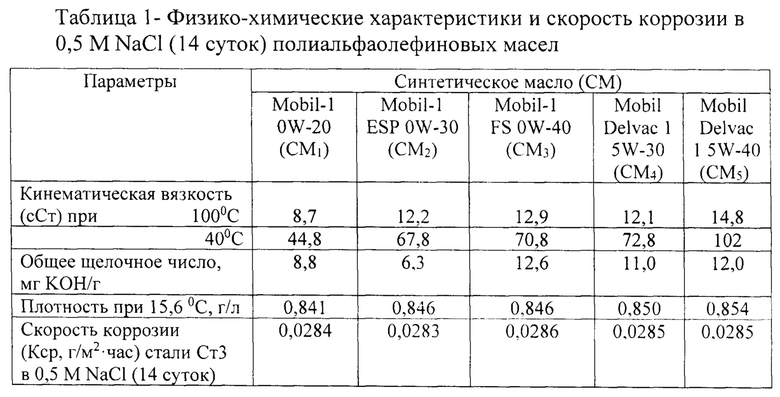

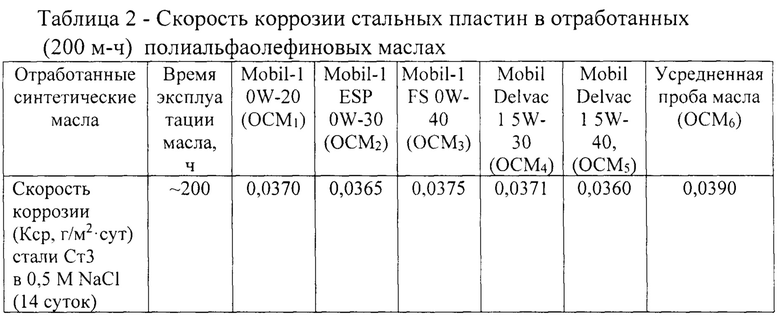

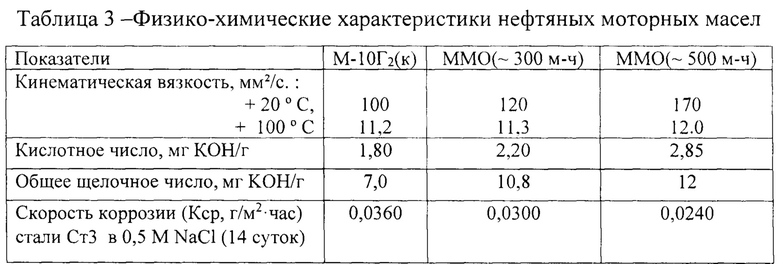

Некоторые физико-химические характеристики полиальфаолефиновых масел показаны в таблице 1. С покрытиями из этих масел были проведены коррозионные испытания, согласно ГОСТ 9.042-75, 9.054-75 ГОСТ 17332-71 на образцах углеродистой стали Ст3 (Состав, масс. %: Fe - 98,36; С - 0,2; Mn - 0,5; Si - 0,15; Р - 0,04; S - 0,05; Cr - 0,30; Ni - 0,20; Cu - 0,20). Исследования показали, что значения скоростей коррозии углеродистой стали Ст3 при ускоренных коррозионных испытаниях в 0,5 М NaCl (14 суток) по ГОСТ 9.042-75 под пленками этих масел, независимо от различий в их физико-химических свойствах мало отличаются друг от друга (таблица 1). То же самое можно сказать и про отработанные синтетические масла (ОСМ), но скорость коррозии стали под пленками этих масел возрастает до 1,5 раз (таблица 2), следовательно, они хуже защищают стальные поверхности от коррозии, чем товарные масла. В отработанных нефтяных маслах (ММО) картина иная: скорость коррозии падает, защитные свойства возрастают пропорционально сроку эксплуатации масла (таблица 3).

Для получения ОСМ и отработанного нефтяного масла (ММО) в картер двигателя сельхозмашин заливали свежие масла, контролировали срок их работы, затем сливали. Исследования были проведены для 3 образцов масел каждой представленной марки, а также для усредненных проб ОСМ.

Отработанные синтетические полиальфаолефиновые моторные масла, как и отработанные минеральные сами по себе не обладают достаточно хорошей адгезией к покрываемой поверхности и высокой защитной способностью. В прототипе для повышения защитной эффективности к маслам добавляют азотсодержащее органическое вещество из ряда: полиэтанол амины, моноэтиленполиамины, гидроксиламины или их сульфатные, хлоридные соли.

Новым в предлагаемом изобретении является использование азотсодержащей присадки Эмульгин [Авторское свидетельство СССР №1385607. С10М 133/06// (С10М 133/06, 127/02) C10N 30/12. «Противокоррозионная присадка Эмульгин к маслам», зарегистрировано 01.12.1987]. Эмульгин представляет собой кубовые остатки производства высших алифатических аминов ОАО «Азот», г. Березняки. Имеет следующий состав, масс. %:

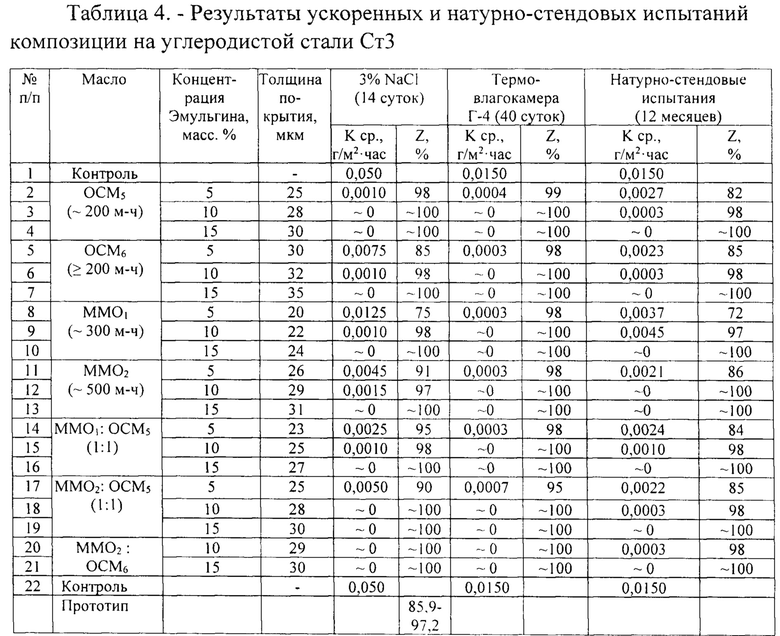

В таблице 4 представлены результаты ускоренных коррозионных испытаний масляных композиций, ингибированных Эмульгином, в 3% растворе NaCl (14 суток) (ГОСТ 9.042-75).

При концентрации Эмульгина 5-15% защитная эффективность получаемых на стали Ст3 составляет 98-100%, что превышает значения этих показателей для составов в прототипе. В таблице 4 также показаны результаты коррозионных испытаний в термовлагокамере Г-4 (ГОСТ 9.054-75) и натурно-стендовых - 12-ти месячных в условиях открытой атмосферы. В целом по результатам всех испытаний при концентрации Эмульгина 5-15 масс. % получаемые покрытия практически полностью защищают сталь Ст3. Покрытия сохраняют свою защитную эффективность в течение длительного времени (до 1 года) при хранении техники (в период временного неиспользования) и оборудования на открытых площадках.

Предлагаемую антикоррозионную композицию можно наносить по влажной стальной поверхности без ущерба для их защитной эффективности.

Предлагаемую антикоррозионную композицию можно наносить без предварительной очистки поверхности от ржавчины толщиной 200 мкм, с получением необходимой для защиты от коррозии - адгезии, плотности и равномерности покрытия, защитная эффективность покрытий при этом снижается. Так при коррозионных испытаниях в 0,5 М растворе NaCl защитная эффективность предлагаемой антикоррозионной композиции, нанесенной на образцы стали, предварительно окисленные в одинаковых условиях до появления равномерной ржавчины, снижается на 1-25%.

Предлагаемую антикоррозионную композицию можно разбавлять уайт-спиритом до 20% по объему для снижения вязкости без ущерба для ее защитной эффективности.

Установлено, что, полученная композиция обладает эффектом последействия. По данным электрохимических поляризационных исследований на стали Ст3, покрытой полученной композицией, после ее принудительного смыва тангенциально направленной струей воды в течение 15 минут, несмотря на рост токов коррозии, сохраняется защитная эффективность на уровне 5-25%.

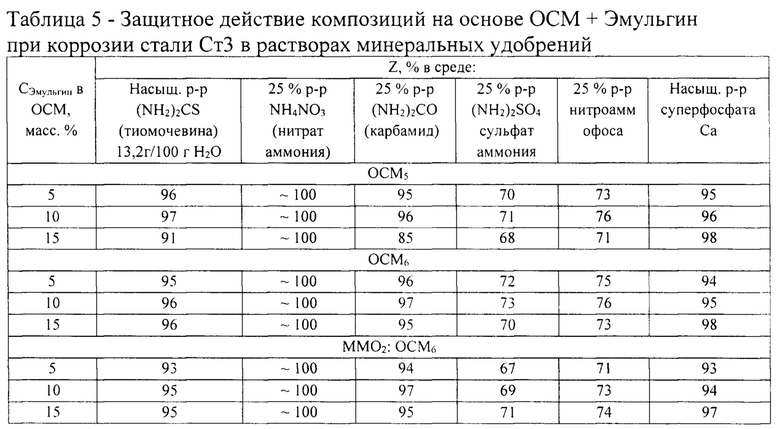

Отработанные полиальфаолефиновые масла, ингибированные 5-15 масс. % Эмульгина хорошо защищают стальные поверхности в концентрированных растворах минеральных удобрений (таблица 5).

Предлагаемую композицию можно использовать для защиты стальных поверхностей со следами минеральных удобрений. Отработанные полиальфаолефиновые масла, ингибированные 5-15 масс. % Эмульгина, защищают стальные поверхности со следами всех исследуемых минеральных удобрений (следы удобрений получали окунанием образцов стали в концентрированные растворы минеральных удобрений с последующим их высушиванием при комнатной температуре) с защитной эффективностью 94-100%.

Для экономии энергии, расходуемой на нагрев, антикоррозионную композицию готовят непосредственно перед нанесением на металлические детали техники и оборудования. Для приготовления композиции в обогреваемую емкость помещают отработанное полиальфаолефиновое масло или его смесь с отработанным минеральным и присадку Эмульгин, предварительно разрезанную, например, ножом на куски небольшого размера, которые при непрерывном перемешивании при температуре 70-100°С в течение 0,2-2 часов диспергируют в масло.

Таким образом, при использовании предлагаемого изобретения расширяются функциональные возможности полиальфаолефиновых масел и доступная сырьевая база для получения антикоррозионной композиции, экономятся материальные и энергетические ресурсы. Утилизация отработанных полиальфаолефиновых и минеральных масел, отходов производства аминов способствует улучшению экологии окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНАЯ СМАЗКА ДЛЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2554007C1 |

| ЗАЩИТНЫЙ АНТИКОРРОЗИОННЫЙ СОСТАВ | 2023 |

|

RU2817153C1 |

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| ПЛАСТИЧНАЯ СМАЗКА НА СИНТЕТИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2023 |

|

RU2807916C1 |

| РАДИАЦИОННО СТОЙКАЯ ПЛАСТИЧНАЯ СМАЗКА | 2022 |

|

RU2793583C1 |

| Многофункциональная присадка к автомобильным бензинам | 2016 |

|

RU2616624C1 |

| УНИВЕРСАЛЬНОЕ КОНСЕРВАЦИОННОЕ РУЖЕЙНОЕ МАСЛО | 2023 |

|

RU2824547C1 |

| КОНСЕРВАЦИОННАЯ КОНСИСТЕНТНАЯ СМАЗКА | 2014 |

|

RU2553001C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 2018 |

|

RU2672597C1 |

| Пластичная защитная смазка | 2019 |

|

RU2720004C1 |

Изобретение относится к области защиты металлов от атмосферной коррозии и может быть использовано для защиты сельскохозяйственной техники и оборудования от атмосферной коррозии. Способ включает смешение синтетических масел и азотсодержащего органического вещества. В качестве синтетических масел используют отработанные полиальфаолефиновые моторные масла или их смеси с отработанными минеральными моторными маслами, а в качестве азотсодержащего органического вещества используют присадку Эмульгин. Компоненты взяты в количестве, мас. %: отработанное масло 85-95; Эмульгин 5-15. Компоненты нагревают до 70-100°С в течение 0,2-2 ч при одновременном перемешивании до получения однородной композиции. В качестве органического растворителя используют уайт-спирит до 20% по объему, необходимый для снижения вязкости композиции при пневмораспылении. Технический результат: полученная композиция обладает высоким и устойчивым защитным действием от атмосферной коррозии при нанесении на поверхности из углеродистой стали, в том числе на ржавые поверхности, изобретение позволяет расширить функциональные возможности полиальфаолефиновых масел и доступной сырьевой базы для получения антикоррозионной композиции, а утилизация отработанных масел, отходов производства аминов способствует улучшению экологии окружающей среды. 5 табл.

1. Способ получения антикоррозионной композиции, включающий смешение синтетических масел и азотсодержащего органического вещества, отличающийся тем, что в качестве синтетических масел используют отработанные полиальфаолефиновые моторные масла или их смеси с отработанными минеральными моторными, а в качестве азотсодержащего органического вещества используют присадку Эмульгин, представляющую собой кубовые остатки производства высших алифатических аминов, при следующем соотношении компонентов, масс. %: отработанное масло 85-95; Эмульгин 5-15 при нагревании до 70-100°С в течение 0,2-2 ч с перемешиванием до получения однородной композиции.

2. Способ по п. 1, отличающийся тем, что в качестве органического растворителя используют уайт-спирит до 20% по объему, необходимый для снижения вязкости композиции при пневмораспылении.

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОЙ КОМПОЗИЦИИ | 1999 |

|

RU2227176C2 |

| Защитное покрытие стального трубопровода от подземной коррозии | 2020 |

|

RU2760782C1 |

| Невысыхающий состав для защиты стальных изделий | 2021 |

|

RU2769603C1 |

| US 4388199 A1, 14.06.1983. | |||

Авторы

Даты

2022-12-19—Публикация

2022-07-18—Подача