Изобретение относится к контактным устройствам, используемым для окислительной конверсии углеводородных газов в процессах парокислородного реформинга с целью получения водорода или синтез-газа для химического производства.

Каталитическое парциальное окисление углеводородного сырья в присутствии кислорода и водяного пара (парокислородный реформинг) представляется перспективным процессом, поскольку позволяет получить синтез-газ при более низкой температуре, чем в процессе парциального окисления свободным кислородом, и при определенном составе сырья, в случае автотермического реформинга, не требует подвода тепла в зону реакции, как в случае парового реформинга.

Парокислородный реформинг углеводородного сырья осуществляют следующим образом. Нагретые компоненты сырья - углеводородное сырье, водяной пар и кислород или кислородсодержащий газ (обычно воздух или обогащенный кислородом воздух) смешивают и подают в реактор, в котором размещен катализатор. Зона контакта сырья с катализатором образует зону реакции. В верхней части зоны реакции происходят быстрые экзотермические реакции окисления метана и других углеводородов и эндотермические реакции парового реформинга углеводородов, причем доля последних в общей конверсии сырья возрастает по ходу движения сырья, снижая температуру к выходу из слоя катализатора. Температурный профиль по высоте слоя катализатора имеет ярко выраженный «горб» в лобовом (10-15% от общей высоты) слое катализатора. Теоретически температура разогрева газовой смеси в лобовом слое катализатора парциального окисления превышает 1200°C и ограничивается только началом реакции диссоциации молекул водяного пара, являющейся высокоэндотермичной. Продукты реакции - смесь водорода, оксидов углерода и водяного пара выводят из зоны реакции при температуре не выше 1000°C, охлаждают, выделяют воду и направляют на дальнейшую переработку, например, на синтез углеводородов в процессе Фишера-Тропша. В некоторых случаях охлаждение продуктов включает закалку при прямом теплообмене продуктов с водой либо в специальном аппарате, либо в зоне закалки, расположенной после зоны реакции в реакторе (US 5358696, US 6797022).

Катализатор, используемый для конверсии углеводородного сырья в синтез-газ, может быть приготовлен в виде сыпучего материала или в виде блоков (состоящих из пластин, лент, вспененных материалов) теплопроводящих элементов из керамики или металлических сплавов с развитой внешней поверхностью, на которую нанесен слой каталитически активного вещества. Повышение температуры в слое катализатора ускоряет его структурную деградацию и снижение каталитической активности.

Проблема перегрева лобового слоя катализатора более или менее успешно решается в изотермическом реакторе. Для создания близких к изотермическим условий в зоне реакции используют реакторы типа трубчатых теплообменников (например, трубчатый реактор для автотермического реформинга по патенту US 8216531), теплопроводящие элементы в слое катализатора (например, теплопроводящие пластины в реакторе по патенту RU 2175799), а также специально организованные условия массо- и теплообмена в зоне реакции (кипящий слой катализатора US 4888131, турбулентный режим потоков в реакторе по заявке WO 2013008020).

Если катализатор парокислородного реформинга достаточно термостоек и повышение температуры до 1200°C в лобовом слое катализатора не приводит к быстрой его деактивации, а усложнение конструкции реактора и систем, обеспечивающих его функционирование, нежелательно (например, для блочных установок производства синтез-газа, используемых в отдаленных промысловых регионах), применение теплопроводящего носителя катализатора и специальных теплопроводящих элементов в слое катализатора представляется достаточным для выравнивания температуры в зоне реакции. Катализатор, выполненный в виде газопроницаемых блоков, может быть размещен в металлической гильзе (стакане), внешний диаметр которой меньше внутреннего диаметра внешнего корпуса реактора, а зазор между внешним корпусом реактора и гильзой с катализатором заполнен теплоизоляцией. Реактор, включающий такие элементы, описан в заявке на изобретение RU 2012107731, принятой за прототип. Однако, металлический сплав, из которого изготовлена гильза, должен обладать достаточной жаростойкостью и коррозионной стойкостью в условиях рабочих температур в зоне реакции, то есть при температуре 1200°C и выше. Такие сплавы имеют высокую стоимость. Снижение температуры стенки катализаторной гильзы до 1000°C и ниже позволяет изготовить ее из относительно недорогого жаропрочного сплава, например, ХН45Ю, являющегося коррозионностойким до температуры 1200°C.

Техническая задача, на решение которой направлено изобретение - снижение температуры стенки катализаторной гильзы до 1000°C и ниже, а также снижение коррозии материала катализаторной гильзы. Техническое решение - охлаждение катализаторной гильзы хладоагентом - водяным паром и/или инертным в условиях реакции газом или смесью таких газов, например, азотом, синтез-газом. Подаваемый в рубашку хладоагент охлаждает стенку катализаторной гильзы и через сквозные отверстия в стенке катализаторной гильзы поступает внутрь катализаторной гильзы в слой катализатора.

Предлагаемый реактор для парциального окисления углеводородного сырья включает внешний корпус со средством вывода продуктов реакции из реактора и с хотя бы одним средством ввода сырья или компонентов сырья в размещенную внутри реактора с зазором с внешним корпусом катализаторную гильзу, заполненную катализатором и включающую средства вывода продуктов из ее нижней части, и отличается тем, что катализаторная гильза снабжена рубашкой, примыкающей хотя бы к части цилиндрической стенки катализаторной гильзы, которая в области примыкания рубашки выполнена со сквозными отверстиями, и реактор снабжен средством ввода в рубашку хладоагента, охлаждающего катализаторную гильзу и через отверстия в цилиндрической стенке поступающего в катализаторную гильзу.

Охлаждающая катализаторную гильзу рубашка располагается с внешней стороны ее цилиндрической стенки, примыкает хотя бы к части ее поверхности. Рубашка может охватывать всю цилидрическую стенку катализаторной гильзы или только верхнюю часть стенки, наиболее нагретую. Охлаждаемую при контакте с хладоагентом стенку катализаторной гильзы выполняют со сквозными отверстиями по всей высоте или только в верхней части, в зоне, где температура катализатора превышает 1000°C. Размеры отверстий, их количество, расстояние между отверстиями и количество подаваемого в рубашку катализаторной гильзы хладоагента выбирается из необходимости обеспечить температуру стенки катализаторной гильзы не выше требуемого предела. Например, при снижении температуры стенки катализаторной гильзы хотя бы до 1000°C ее можно было бы изготовить из стали ХН45Ю, коррозионностойкой до температуры 1200°C. Поступление хладоагента в слой катализатора через сквозные отверстия в стенке катализаторной гильзы может препятствовать контакту в этой зоне содержащегося в реакционной смеси кислорода со стенкой катализаторной гильзы, снижая скорость коррозии материала. Паровой слой, образующийся при истечении охлаждающего агента (пара) через эти отверстия в зоне примыкания катализатора к катализаторной гильзе, защищает материал катализаторной гильзы от контакта с кислородом, содержащимся в реакционной смеси, что снижает скорость коррозии материала катализаторной гильзы.

В качестве хладоагента может быть использован водяной пар и/или синтез-газ, полученный в реакторе и охлажденный на последующих стадиях обработки продукта реактора. Предпочтительно использовать водяной пар, который, поступая в катализаторную гильзу, контактирует с размещенным в ней катализатором и участвует в реакции парового реформинга углеводородного сырья. Рубашку оснащают хотя бы одним средством ввода в рубашку хладоагента.

Углеводородное сырье и необходимые для его парциального окисления компоненты - кислород или кислородсодержащий газ, воду и, возможно, углекислый газ подают в реактор в виде смеси единым потоком или используют распределенный ввод сырьевой смеси или ее компонентов. Способ подачи сырья не затрагивает сущности предлагаемого изобретения.

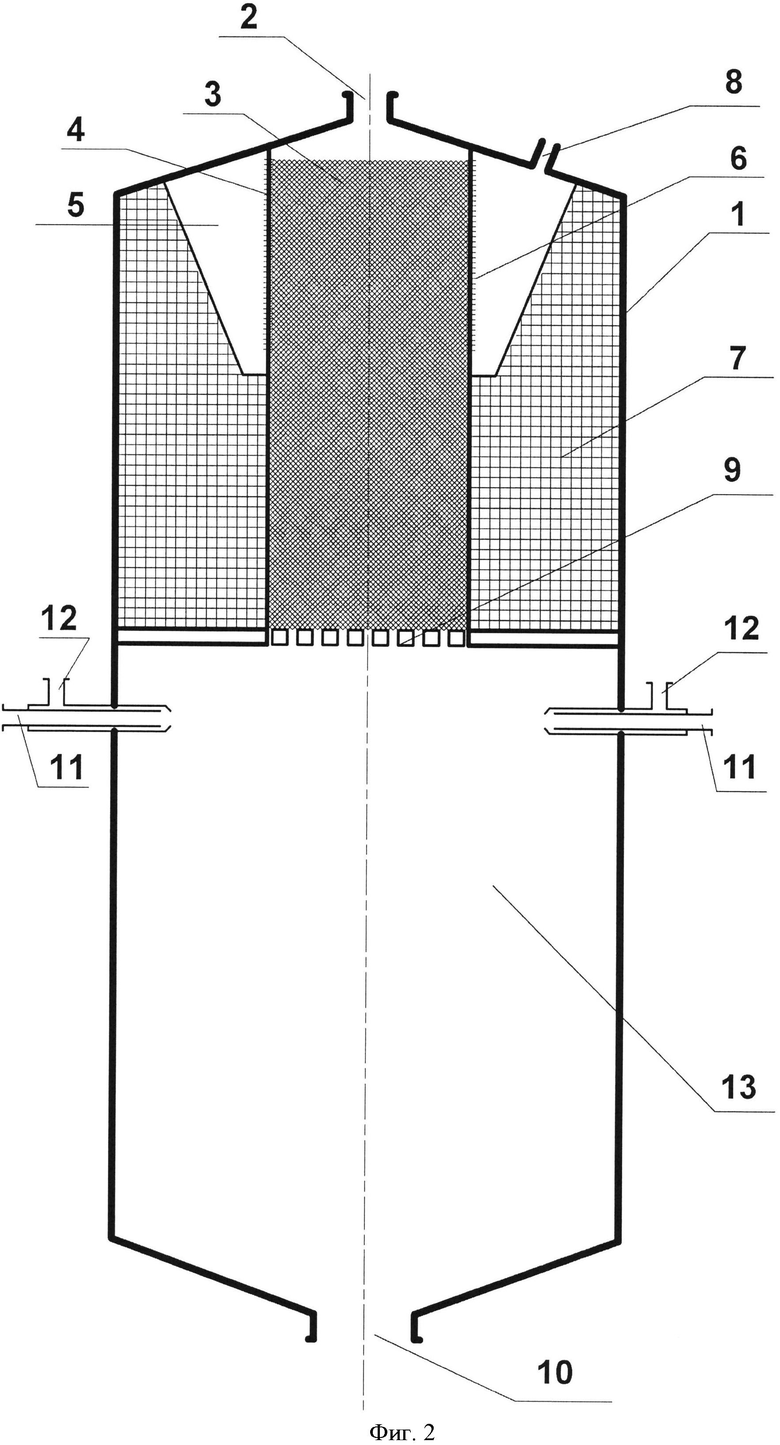

На фиг.1 представлена схема адиабатического реактора шахтного типа для парциального окисления углеводородных газов с охлаждающей рубашкой по всей высоте катализаторной гильзы. Катализаторная гильза 4, оснащенная рубашкой 5, размещена в корпусе реактора 1 с зазором, заполненным теплоизоляцией 7. В катализаторной гильзе 4 размещен катализатор 3 для парциального окисления углеводородного сырья. Стенка катализаторной гильзы выполнена со сквозными отверстиями 6, а ее дно оснащено средствами вывода продукта 9 из катализаторной гильзы. Реактор снабжен средством ввода сырья (сырьевой смеси) 2 в катализаторную гильзу 4 и средством вывода продукта 10 из реактора, а также средством ввода хладоагента 8 в рубашку катализаторной гильзы.

Реактор работает следующим образом. Нагретая сырьевая смесь через средство ввода сырья поступает в катализаторную гильзу, контактирует с размещенным в ней катализатором с образованием продуктов реакции. Хладоагент через средство ввода поступает в рубашку катализаторной гильзы, охлаждает ее и через отверстия в стенке катализаторной гильзы поступает внутрь ее и смешивается с реакционной средой. Продукт, содержащий хладоагент или продукты его превращения при контакте с катализатором, выводят из катализаторной гильзы через средства вывода продукта из катализаторной гильзы и через средство вывода продукта из реактора, продукт поступает на дальнейшую переработку, включающую охлаждение.

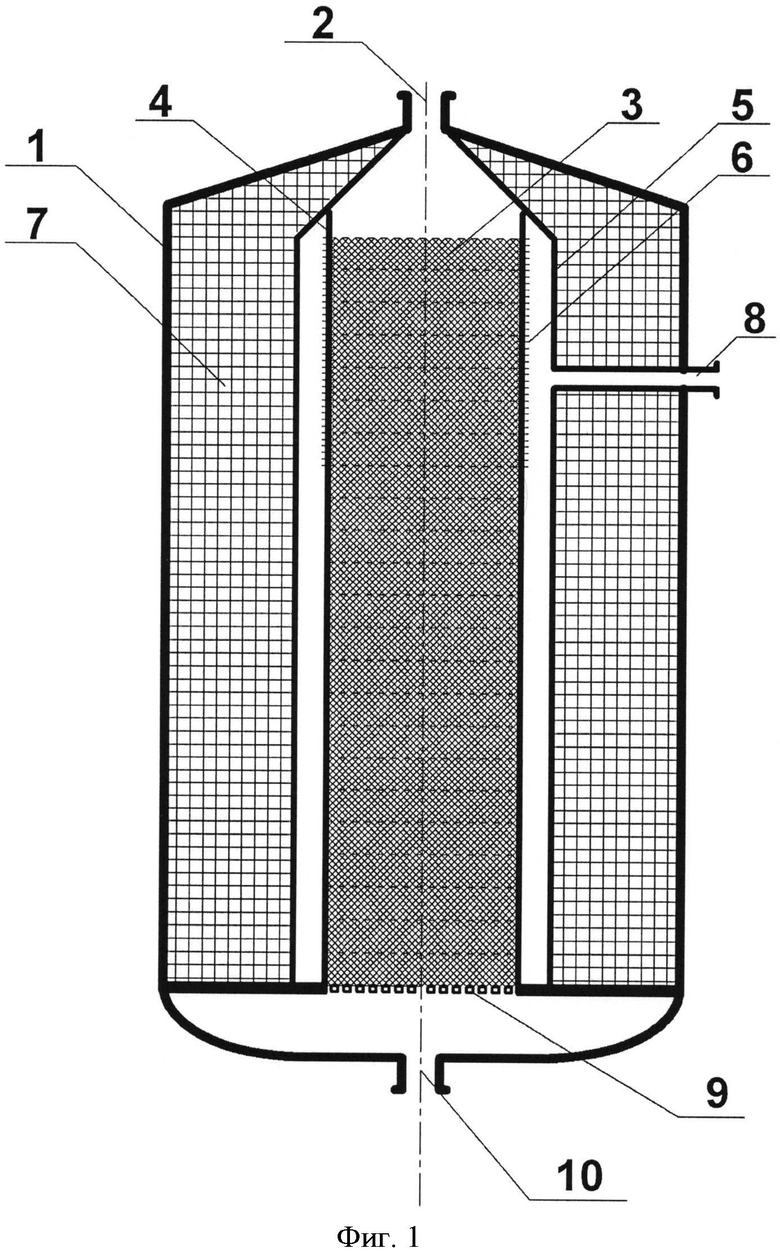

На фиг.2 представлена схема реактора шахтного типа для парциального окисления углеводородных газов с охлаждающей рубашкой в верхней зоне катализаторной гильзы и с камерой охлаждения продуктов реакции. Катализаторная гильза 4, оснащенная рубашкой 5, размещена в корпусе реактора 1 с зазором, заполненным теплоизоляцией 7. В катализаторной гильзе 4 размещен катализатор 3 для парциального окисления углеводородного сырья. Стенка катализаторной гильзы выполнена со сквозными отверстиями 6, а ее дно оснащено средствами вывода продукта 9 из катализаторной гильзы в размещенную за ней в корпусе реактора камеру охлаждения продуктов реакции 13. Рубашка катализаторной гильзы 5 снабжена средством ввода хладоагента 8. Реактор снабжен средством ввода сырья (сырьевой смеси) 2 в катализаторную гильзу 4, средством вывода продукта 10 из реактора, средством ввода хладоагента 8 в рубашку катализаторной гильзы, а также средствами ввода воды 11 и распыляющего газа 12 в камеру охлаждения продуктов реакции.

Реактор работает следующим образом. Нагретая сырьевая смесь через средство ввода сырья поступает в катализаторную гильзу, контактирует с размещенным в ней катализатором с образованием продуктов реакции. Хладоагент через средство ввода поступает в рубашку катализаторной гильзы, охлаждает ее и через отверстия в стенке катализаторной гильзы поступает внутрь ее и смешивается с реакционной средой. Продукт, содержащий хладоагент или продукты его превращения при контакте с катализатором, выводится из катализаторной гильзы через средства вывода и поступает в камеру охлаждения продукта, куда подается охлаждающая вода и распыляющий ее газ. Охлажденные продукты в смеси с парами воды и распыляющим газом через средство вывода продукта из реактора поступают на дальнейшую переработку.

Конструкция реактора и количество хладоагента, подаваемого для охлаждения стенки катализаторной гильзы, определяется исходя из требований к ее температуре, производительности реактора, площади охлаждаемой поверхности и характеристик хладоагента. В предпочтительном случае температура стенки катализаторной гильзы не должна превышать 1000°C, однако возможны и другие варианты, включающие использование охлаждающей рубашки для охлаждения наиболее теплонагруженной зоны катализаторной гильзы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

| СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2560363C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2521377C2 |

| КОМПАКТНЫЙ РЕАКТОР РЕФОРМИНГА | 2006 |

|

RU2415073C2 |

| СПОСОБ И АППАРАТ ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 2011 |

|

RU2552460C2 |

| УСТРОЙСТВО ГЕНЕРАТОРА СИНТЕЗ-ГАЗА | 2012 |

|

RU2535121C2 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА | 1993 |

|

RU2076092C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА ИЗ ПРИРОДНОГО ГАЗА И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2596260C2 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ С ПОЛУЧЕНИЕМ ОКСИДА УГЛЕРОДА И ВОДОРОДА | 2013 |

|

RU2532924C1 |

Изобретение относится к реактору для парциального окисления углеводородного сырья. Реактор включает внешний корпус со средством вывода продуктов реакции из реактора и с хотя бы одним средством ввода сырья или компонентов сырья в размещенную внутри реактора с зазором с внешним корпусом катализаторную гильзу, заполненную катализатором и включающую средства вывода продуктов из ее нижней части. При этом катализаторная гильза снабжена рубашкой, примыкающей хотя бы к части цилиндрической стенки катализаторной гильзы, которая в области примыкания рубашки выполнена со сквозными отверстиями, реактор снабжен средством ввода в рубашку хладоагента, охлаждающего катализаторную гильзу и через отверстия в ее цилиндрической стенке поступающего в катализаторную гильзу. Техническим результатом заявленного изобретения является снижение температуры стенки катализаторной гильзы до 1000°C и ниже, а также снижение коррозии материала катализаторной гильзы. 5 з.п. ф-лы, 2 ил.

1. Реактор для парциального окисления углеводородного сырья, включающий внешний корпус со средством вывода продуктов реакции из реактора и с хотя бы одним средством ввода сырья или компонентов сырья в размещенную внутри реактора с зазором с внешним корпусом катализаторную гильзу, заполненную катализатором и включающую средства вывода продуктов из ее нижней части, отличающийся тем, что катализаторная гильза снабжена рубашкой, примыкающей хотя бы к части цилиндрической стенки катализаторной гильзы, которая в области примыкания рубашки выполнена со сквозными отверстиями, реактор снабжен средством ввода в рубашку хладоагента, охлаждающего катализаторную гильзу и через отверстия в ее цилиндрической стенке поступающего в катализаторную гильзу.

2. Реактор по п.1, отличающийся тем, что в качестве хладоагента используют водяной пар, синтез-газ или их смесь.

3. Реактор по п.1, отличающийся тем, что рубашка катализаторной гильзы и внешний корпус реактора образуют зазор, заполненный теплоизоляционным материалом.

4. Реактор по п.1, отличающийся тем, что дополнительно включает камеру охлаждения продуктов водой, соединенную с катализаторной гильзой через средства вывода продуктов из катализаторной гильзы, причем воду в камеру охлаждения вводят через средство подачи воды, которым оснащен реактор.

5. Реактор по п.4, отличающийся тем, что реактор дополнительно оснащен средством подачи в камеру охлаждения продукта распыляющего воду газа.

6. Реактор по п.1, отличающийся тем, что средство ввода хладоагента в рубашку катализаторной гильзы выполнено с возможностью подачи хладоагента в количестве, достаточном для охлаждения катализаторной гильзы хотя бы до 1000°C.

| WO2011088982 A1, 28.07.2011 | |||

| Преобразователь угла поворота валаВ КОд | 1979 |

|

SU842894A1 |

| US20110027674 A1, 03.02.2011 | |||

| АППАРАТ ДЛЯ КОНВЕРСИИ ГАЗОВ | 2004 |

|

RU2363530C2 |

| СПОСОБ ПРЕДОСТАВЛЕНИЯ ДОСТУПА К БАЗАМ ДАННЫХ | 2017 |

|

RU2664402C1 |

| US20090235585 A1, 24.09.2009 | |||

Авторы

Даты

2015-06-20—Публикация

2014-01-13—Подача