Изобретение относится к пластичным защитным и антифрикционным смазкам и может быть использовано в узлах трения машин и механизмов, работающих в условиях агрессивных сред и нормальных и высоких температур, для защиты от коррозии и механического износа изделий из черных и цветных металлов, а также для консервации оборудования и комплектующих частей оборудования в сталелитейной, горнодобывающей, судостроительной, машиностроительной и других отраслях промышленности.

Известна консистентная смазка, состоящая из смеси:

(а) от 32,5 до 94,9 мас. % базового масла на основе масел с обычной для промышленных смазочных материалов вязкостью, которая состоит из сложного эфира ароматической или алифатической ди-, три- или тетракарбоновой кислоты с одним или находящимся в смеси от С7- до С22-спиртами, из сложного эфира триметилолпропана, пентаэритрита или дипентаэритрита с алифатическими от С7- до С22-карбоновыми кислотами, из сложного эфира С18-димерной кислоты с от С7- до С22-спиртами, из сложных комплексных эфиров, как индивидуальные компоненты или в любой смеси, или выбрано из поли-α-олефинов,

(б) от 1 до 7,5 мас. % ионной жидкости или смеси из нескольких ионных жидкостей, выбранной из группы, состоящей из:

тригексил(тетрадецил)фосфоний-бис(трифторметилсульфонил)имида,

N-этил-3-метилпиридиний-нонафторбутансульфоната,

бутил-метилпирролидиний-бис(трифторметилсульфонил)имида,

1-этил-3-метилимидазолий-бис(трифторметилсульфонил)имида,

1-этил-3-метилимидазолийэтилсульфата,

1-(2-метоксиэтил)-1-метилпиридиний-бис(трифторметилсульфонил)имида,

(в) от 4 до 50 мас. % загустителя, выбранного из группы, состоящей из мочевинного загустителя, являющегося продуктом реакции диизоцианата, преимущественно 2,4-диизоцианатотолуола, 2,6-диизоцианатотолуола, 4,4'-диизоцианатодифенилметана, которые могут применяться отдельно или в комбинации, с амином общей формулы R'2N-R, причем R представляет собой арильный, алкильный или алкиленовый остаток с от 2 до 22 атомами углерода и остаток R' является одинаковым или различным и представляет водород, алкильный, алкиленовый или арильный остаток, или из металлических мыл, мыл комплексов металла, и

(г) от 0,1 до 10 мас. % обычных присадок отдельно или в комбинации, выбранных из группы, состоящей из антикоррозийных средств, защитных средств против окисления, защитных средств от износа, средств, уменьшающих трение, защитных средств от воздействия металлов, УФ-стабилизаторов, неорганических или органических твердых смазочных материалов, выбранных из полиимида, политетрафторэтилена (ПТФЭ), графита, оксидов металлов, нитрида бора, дисульфида молибдена и фосфата (патент RU 2480516, МПК С10М 169/06, опубл. 27.04.2013 г.).

Известна пластичная смазка для использования в железнодорожном транспорте для снижения бокового износа рельсовых путей, гребней колес вагонов и локомотивов, а также в качестве защитных средств узлов качения колесных и гусеничных транспортных средств и др. целей. Сущность: смазка содержит жидкое стекло (А), предварительно подвергнутое химической модификации кремнефтористым калием (Б) и поливинилацетатом (В) в соотношении А:Б:В от 92:4:4 до 52:22:26 путем смешения в реакторе с числом оборотов не менее 200 в минуту в течение 10-40 минут при комнатной температуре. Смазка содержит в мас. ч.: продукт переработки нефти - 10-70, модифицированное жидкое стекло - 5-35, мыло жирных кислот и щелочных металлов - 5-20, противоизносная добавка молибденсодержащая твердая соль - 0,5-2,5, наполнитель - 3-25 (патент RU 2395564, МПК С10М 125/28, опубл. 27.07.2010 г.).

Известна пластичная смазка, содержащая в мас. %: карбонат щелочноземельного металла 12-17, алкилсалицилат щелочно-земельного металла 4-17, тетраборат щелочно-земельного металла 2-5, 12-гидроксистеарат щелочно-земельного металла 5-12 и нефтяное или синтетическое масло остальное (патент RU 2249031, МПК С10М 177/00, опубл. 27.03.2005 г.).

Вышеуказанные композиции имеют недостаточно высокие защитные и смазывающие (трибологические) свойства ввиду того, что эти свойства придают им вводимые в их состав присадки и наполнители, которые со временем срабатываются, т.е. могут иметь непостоянное % содержание по объему в случае плохого перемешивания, либо изменения % ввода. Кроме того, любая присадка, вводимая в состав загустителя любой природы, постепенно срабатывается и ее свойства меняются в худшую сторону. Так известно, что дисульфид молибдена, используемый для увеличения противоизносных свойств при взаимодействии с водой, резко увеличивает коэффициент трения, а при дополнительном нагреве в присутствии воды может образовывать агрессивную серную кислоту по одному из вариантов (MoS2+O2=Mo(SO4)2, а затем происходит гидролиз сульфата молибдена (соль сильной кислоты и слабого основания): Mo(SO4)2+H2O=Мо(ОН)4+Н(+)+SO4(2-). Введение в состав смазок противозадирных присадок, содержащих осерненные жиры или углеводороды, ограничивает использование смазки по температуре применения.

Технической проблемой, решаемой изобретением, является создание пластичной смазки с высокими эксплуатационными характеристиками -защитными, антифрикционными.

Технический результат - улучшение защитных и антифрикционных свойств при расширении рабочей температуры применения смазки.

Проблема решается, а технический результат достигается пластичной защитной смазкой, включающей смешанный загуститель, присадки - противозадирную, противоизносную, антикоррозионную и антиокислительную, комплекс кислот, при следующем содержании исходных компонентов, в мас. %:

Согласно изобретению:

- дифениламин технический использован в качестве антиокислительной присадки, обеспечивающей повышение антиокислительной стабильности смазки;

- смешанный загуститель получают в процессе производства смазки на основе сверхщелочного сульфоната кальция и комплексного кальциевого мыла стеариновой, лимонной и борной кислот.

Технический результат обеспечивается следующим. Высокие смазывающие (трибологические) свойства в первую очередь обеспечиваются загустителем на основе сверхщелочного сульфоната кальция (получающимся в процессе производства смазки из указанных исходных компонентов), присадкой, содержащей дитиофосфат цинка, а также противозадирной серосодержащей присадкой и дисперсионной средой. Состав смешанного загустителя на основе сверхщелочного сульфоната кальция обладает отличными адгезионными свойствами при высоких и низких температурах, укрывистостью и прочностью защитно-смазывающей пленки на поверхности металла, не позволяющей ей вытекать из защищаемого узла при повышенных температурах и высоких сдвиговых нагрузках. Кроме того, смешанный загуститель обеспечивает отличную прокачиваемость при отрицательных температурах и эластичность защитной пленки, образуемой смазкой при низких температурах.

Дополнительные защитные свойства композиции придают высокое щелочное число за счет использования сверхщелочного сульфоната кальция, избыток гидроокиси кальция в комплексном кальциевом мыле, и введенная в состав смазочной композиции присадка с высоким содержанием дитиофосфата цинка, которая обладает противоизносными и антикоррозионными свойствами. Для увеличения ресурса сохранения защитных свойств смазки в композицию введен дифениламин.

Для достижения заявленного результата по смазывающим (трибологическим) свойствам защитная смазка содержит частицы коллоидно-диспергированного сульфоната кальция в виде кальцита, полученного реакцией сверхщелочного сульфоната кальция и алкилбензосульфокислоты, а также комплексное кальциевое мыло стеариновой, лимонной и борной кислот.

Заявляемую смазку получают следующим образом.

Первая стадия процесса производства - сверхщелочной сульфонат кальция (с общим щелочным числом (TBN) от 300 до 500 мг КОН/г в эквиваленте), смешивают с базовым маслом в реакторе с перемешивающим устройством, после чего в этом же реакторе обрабатывают алкилбензосульфокислотой, чтобы дестабилизировать его мицеллярную структуру. Сверхщелочной сульфонат кальция представляет собой карбонатированный продукт взаимодействия алкилбензолсульфокислоты (АБСК) с карбонатом кальция, растворенным в минеральном масле. Введение АБСК необходимо для лучшего диспергирования карбоната кальция по всей смазке, и тем самым, обеспечения первоначальной структуры. Первая стадия процесса длится не более 10 мин, с включенным перемешивающим устройством и без подогрева, при температуре окружающей среды.

Вторым этапом вводят промоторы (изопропиловый спирт), и нагревают до температуры гелеобразования. Температура гелеобразования зависит от используемых промоторов, но, как правило, составляет от 60 до 90°С. При условии, что промоторы сохраняются в реакционной смеси, аморфный карбонат кальция превращается в кристаллический кальцит в течение от 1 до 5 ч. Температура гелеобразования не должна превышать 95°С, поскольку при более высоких температурах реакция конверсии способствует образованию фатерита, нежелательной кристаллической формы карбоната кальция, что приводит к плохим свойствам смазки.

Третьим этапом при температуре от 80 до 100°C поэтапно получают комплексное кальциевое мыло стеариновой борной и лимонной кислот путем ввода в получившуюся первичную систему гидроксида кальция (II) и затем поэтапное получение кальциевых мыл стеариновой, борной и лимонной кислот, в реакторе с включенным перемешивающим устройством. Кальциевое мыло стеариновой кислоты получается при температуре 90-100°С. в течение 20-30 мин.

Следующий этап включает в себя загрузку борной и лимонной кислот и перемешивание при температуре 90°С. Комплексные мыла с борной кислотой обладают высоким показателем температура каплепадения, обеспечивают наилучшие смазочные свойства, кальциевое мыло лимонной кислоты обладает высокой текучестью.

Четвертым этапом в том же реакторе с включенным перемешивающем устройством происходит термообработка смазки при температуре 140-145°С, до полного удаления воды и завершения структурообразования каркаса.

Пятым этапом корректируют вязкость (пенетрацию) смазки в зависимости от требования потребителя по NLGI, DIN-51502. Корректировка вязкости (пенетрации) смазки проводится путем добавления дисперсионной среды (минеральных масел). Загрузка осуществляется небольшими порциями, при выключенных подогреве и перемешивающего устройства реактора.

Шестой этап - охлаждение.

Охлаждение смазки идет от 145 до 80°С.

Седьмой этап - введение легирующих присадок.

После охлаждения в готовый продукт вводят:

- в качестве присадки противозадирной серосодержащей присадку, например, по ТУ 0257-002-40065452-97 или аналогичный продукт,

- в качестве присадки содержащей дитиофосфат цинка присадку, например, по ТУ 0257-103-40065452-2007, или аналогичный продукт,

- в качестве антиокислительной присадки, например, дифениламин технический по ГОСТ 194-80.

Противозадирные и противоизносные присадки целесообразно вводить в смазки при температуре смазки 80-85°С.

Группа противозадирных, противоизносных и антифрикционных присадок повышает несущую способность смазочной пленки входящего в состав смазки масла, общую смазывающую и защитную эффективность полученной смазки.

Восьмой этап - гомогенизация. Гомогенизация смазки через щелевой гомогенизатор при температуре 60-65°С - позволяет получить однородную смазку. После гомогенизации готовая смазка сливается и используется по назначению.

В качестве загустителя смазки предлагается использовать смешанные виды загустителей - сульфонатный, полученный на основе сверхщелочного сульфоната кальция, и комплексный кальциевый загуститель, полученный на основе гидроксида кальция и смеси кислот борной, лимонной и стеариновой.

В качестве дисперсионной среды могут быть использованы нефтяные масла различной вязкости в зависимости от нагрузок и скоростей смазываемых узлов (нефтяные минеральные масла вязкостью до 25 сСт при 40°С (АУ или аналогичное) при использовании смазки в холодном климате, вязкостью от 60 до 150 сСт при 40°С (И-40, И-50 и др.) При эксплуатации в умеренном климате - масла вязкостью более 200 сСт при 40°С для высоконагруженных тихоходных узлов, эксплуатируемых при повышенных температурах.

На защитные свойства смазки изменение вязкости дисперсионной среды не оказывает существенного влияния.

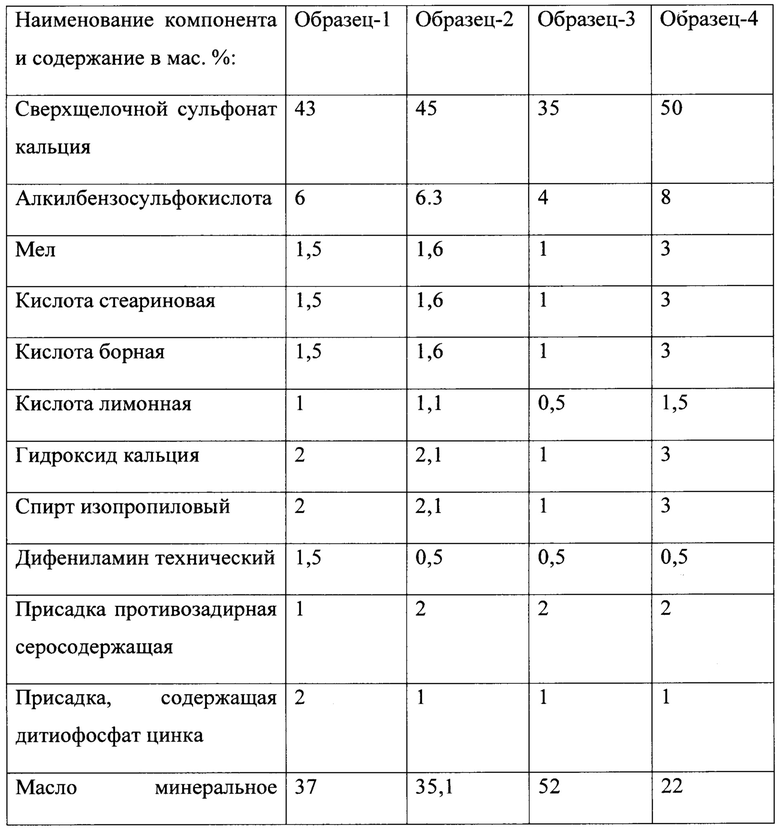

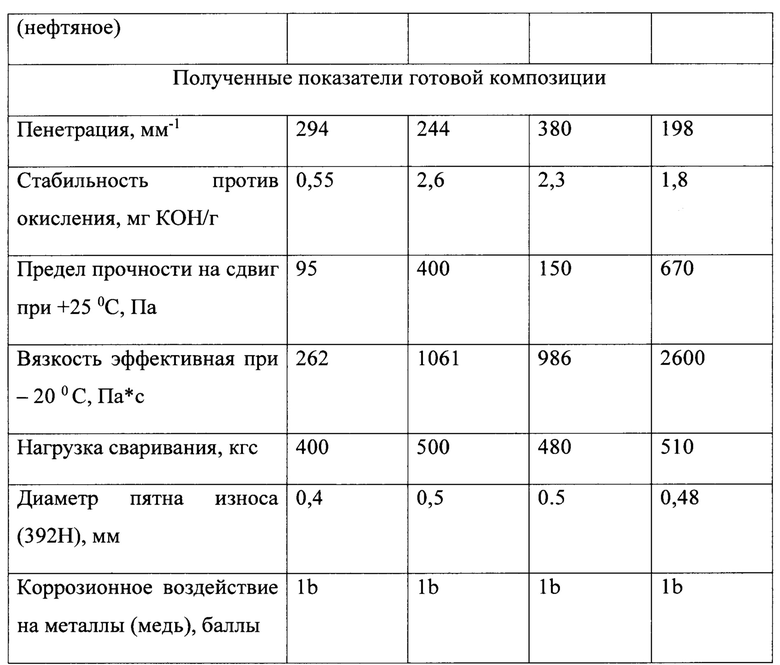

В таблице приведены примеры исходного состава смазки и свойства полученной смазки.

Из анализа данных образцов 1 и 2 видно, что изменение вязкости дисперсионной среды значительно влияет на низкотемпературный показатель - вязкость эффективная при отрицательных температурах и показатель - предел прочности на сдвиг.

Как видно из анализа образцов 3 и 4, изменение процента ввода загустителя существенно влияет на показатель «пенетрация» и предел прочности на сдвиг, влияние на другие параметры не столь значительное.

Все образцы обладают необходимыми защитно-консервационными свойствами.

Таким образом, заявляемая пластичная смазка сочетает в себе высокие защитно-консервационные и смазывающие свойства.

Преимущества заявляемой смазки:

- отличная защита смазываемых деталей от коррозии в морском климате;

- высокая устойчивость к термической, окислительной и структурной деструкции;

- надежная защита в условиях высоких нагрузок;

- повышенный ресурс эксплуатации узлов трения и снижение эксплуатационных затрат.

Смазка может применяться в металлургической промышленности, горно-обогатительных комбинатах, морском и речном транспорте, судостроительных заводах, предприятиях деревообрабатывающей промышленности, шахтах и др., где присутствуют высокие нагрузки и повышенная влажность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Невысыхающий состав для защиты стальных изделий | 2021 |

|

RU2769603C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2014 |

|

RU2581463C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2016 |

|

RU2622400C1 |

| Смазка многоцелевая универсальная высокотемпературная | 2016 |

|

RU2627766C1 |

| СМАЗКА ПЛАСТИЧНАЯ АНТИФРИКЦИОННАЯ ВЫСОКОТЕМПЕРАТУРНАЯ ВОДОСТОЙКАЯ | 2016 |

|

RU2633350C1 |

| Морозостойкая смазка | 2016 |

|

RU2622398C1 |

| МОРОЗОСТОЙКАЯ ПОЛУЖИДКАЯ СМАЗКА | 2021 |

|

RU2766584C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2019 |

|

RU2700711C1 |

| МОРОЗОСТОЙКАЯ ПОЛУЖИДКАЯ СМАЗКА | 2020 |

|

RU2748988C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2008 |

|

RU2393207C1 |

Изобретение относится к пластичным защитным и антифрикционным смазкам и может быть использовано в узлах трения машин и механизмов, работающих в условиях агрессивных сред и нормальных и высоких температур, для защиты от коррозии и механического износа изделий из черных и цветных металлов, а также для консервации оборудования и комплектующих частей оборудования в сталелитейной, горнодобывающей, судостроительной, машиностроительной и других отраслях промышленности. Пластичная защитная смазка включает смешанный загуститель, присадки - противозадирную, противоизносную, антикоррозионную и антиокислительную, комплекс кислот, при следующем содержании исходных компонентов, мас. %: сверхщелочной сульфонат кальция 35-50; алкилбензосульфокислота 4-8; мел 1-3; кислота стеариновая 1-3; кислота борная 1-3; кислота лимонная 0,5-1,5; гидроксид кальция 1-3; спирт изопропиловый 1-3; дифениламин технический 0,5-1,5; присадка противозадирная серосодержащая 1-2; присадка, содержащая дитиофосфат цинка, 1-2; масло базовое минеральное до 100%; дифениламин технический использован в качестве антиокислительной присадки, обеспечивающей повышение антиокислительной стабильности смазки; смешанный загуститель получают в процессе производства смазки на основе сверхщелочного сульфоната кальция и комплексного кальциевого мыла стеариновой, лимонной и борной кислот. При использовании заявленной смазки достигается улучшение защитных и антифрикционных свойств. Смазка может применяться при высоких нагрузках и повышенной влажности. 2 з.п. ф-лы, 1 табл.

1. Пластичная защитная смазка, включающая смешанный загуститель, присадки - противозадирную, противоизносную, антикоррозионную и антиокислительную, комплекс кислот, при следующем содержании исходных компонентов, мас. %:

2. Пластичная защитная смазка по п. 1, отличающаяся тем, что дифениламин технический использован в качестве антиокислительной присадки, обеспечивающей повышение антиокислительной стабильности смазки.

3. Пластичная защитная смазка по п. 1, отличающаяся тем, что смешанный загуститель получают в процессе производства смазки на основе сверхщелочного сульфоната кальция и комплексного кальциевого мыла стеариновой, лимонной и борной кислот.

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2249031C1 |

| СМАЗКА ПЛАСТИЧНАЯ АНТИФРИКЦИОННАЯ ВЫСОКОТЕМПЕРАТУРНАЯ ВОДОСТОЙКАЯ | 2016 |

|

RU2633350C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2014 |

|

RU2581463C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2016 |

|

RU2622400C1 |

| CN102634400 B, 26.11.2014 | |||

| CN 104099169 B, 29.06.2016 | |||

| CN 104711080 B, 08.05.2018. | |||

Авторы

Даты

2020-04-23—Публикация

2019-08-12—Подача