ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к проявляющему электростатическое изображение тонеру для проявления скрытого электростатического изображения, сформированного электрофотографическим способом, к способу электростатической записи и к способу электростатической печати; и к устройству формирования изображений, к способу формирования изображений и к технологическому картриджу, в которых используют проявляющий электростатическое изображение тонер.

УРОВЕНЬ ТЕХНИКИ

Проявочные устройства с сухим проявлением, в которых используется порошкообразное проявляющее вещество, широко применялись в таких устройствах формирования изображений, как, например, электронные копировальные аппараты, принтеры и факсы, в которых скрытое электростатическое изображение, сформированное на элементе-носителе скрытого изображения, визуализируют проявителем (девелопером) для получения записанного изображения.

В последние годы получили широкое применение устройства формирования цветных изображений с использованием электрофотографического способа, и оцифрованные изображения являются легко доступными. Таким образом, необходимо, чтобы изображение было напечатано с более высокой четкостью. При исследовании более высокого разрешения и градации изображения как усовершенствования тонера, визуализирующего скрытое изображение, исследовалась возможность дополнительного придания частицам сферической формы и минимизации их размера для формирования изображения с высокой четкостью. И, поскольку в тонерах, созданных способами измельчения в порошок, возможности придания частицам сферической формы и минимизации их размеров являются ограниченными, то до настоящего времени использовались так называемые полимеризованные тонеры, созданные способом суспензионной полимеризации, способом полимеризации в эмульсии и способом дисперсионной полимеризации, которые обеспечивают возможность придания частицам сферической формы и минимизации их размеров.

В способе производства полимеризованных тонеров вещества тонера, имеющие относительно низкое сопротивление, локализуются вблизи поверхностей частиц-ядер тонера. Таким образом, сформированные полимеризованные тонеры имеют низкую поляризуемость, что вызывает загрязнение фона. Кроме того, полимеризованный тонер имеет малый диаметр частиц, и, следовательно, имеет повышенную силу адгезии к деталям, вследствие чего возникают такие проблемы, как, например, образование пленки и снижение эффективности переноса. Кроме того, полимеризованный тонер является в высокой степени сферическим, что вызывает неудовлетворительную очистку.

С учетом этого, предпринимались попытки модифицирования поверхности частиц-ядер тонера для решения вышеупомянутых проблем. Способами модификации поверхности являются, например, сухие способы, в которых обеспечивают прикрепление мелких частиц к поверхности тонера за счет механического воздействия, и способы, основанные на жидкостной технологии, в которых к жидкой дисперсии, содержащей частицы тонера, диспергированные в растворителе, добавляют смолу-диспергатор, причем эта смола смолы-диспергатора является иной, чем смола, образующая частицы тонера.

Что касается сухих способов, то раскрыт тонер, включающий в себя частицы основы тонера и мелкие частицы, внедренные в их поверхности, причем этот тонер получают путем добавления мелких частиц к частицам основы тонера, нагретым до температуры, близкой к их температуре размягчения, после чего их перемешивают и смешивают (см. патентную литературу 1). К тому же, раскрыт тонер, включающий в себя мелкие частицы смолы и частицы-ядра тонера, которые покрыты мелкими частицами смолы за счет механического воздействия (см. патентную литературу 2).

Однако, в этих сухих способах мелкие частицы не могут быть равномерно и в достаточной степени присоединены или приклеены к частицам основы тонера и к частицам-ядрам тонера. В результате, мелкие частицы отслаиваются от частиц основы тонера и от частиц-ядер тонера, что вызывает такие проблемы, как, например, образование пленки и прилипание.

Что касается способов, основанных на жидкостной технологии, то раскрыт способ, в котором поверхности частиц-ядер тонера, сформированных из частиц первой смолы и пигмента, частично или полностью покрыты частицами второй смолы (см. патентную литературу 3). Однако, согласно этому способу, частицы-ядра тонера покрыты частицами второй смолы настолько редко и неравномерно, что загрязнение фона и стойкость тонера при хранении не могут быть улучшены в достаточной степени, хотя улучшена очищаемость. Кроме того, происходит ухудшение способности к переносу.

Также раскрыт тонер, включающий в себя частицы-ядра тонера и выпуклые участки со средним диаметром от 100 нм до 500 нм, которые созданы на поверхностях частиц-ядер тонера, при этом, частицы-ядра тонера покрыты выпуклыми участками со степенью покрытия от 10% до 80% (см. патентную литературу 4). Однако, согласно способу получения, описанному в примерах, выступы тонера не являются единообразными по размеру, и, следовательно, этот тонер не может решить такие проблемы, как, например, загрязнение фона. Связующая смола, образующая выпуклые участки, имеет сильную полярность, значительно изменяющуюся в зависимости от окружающей среды, и, следовательно, является недостаточной для улучшения стабильности по термостойкости при хранении.

Также раскрыт способ, в котором мелкие частицы смолы добавляют заранее в водную фазу для склеивания для регулирования диаметра частиц (см. патентную литературу 5). Однако, в этом способе мелкие частицы смолы внедрены в частицы-ядра тонера, и, в результате, частицы-ядра тонера не могут быть покрыты мелкими частицами смолы в количестве, необходимом для улучшения стабильности по термостойкости при хранении.

Также раскрыт тонер, имеющий структуру «ядро-оболочка» (см. патентную литературу 6), но в этом тонере ядро полностью покрыто слоями оболочки, что приводит к значительному ухудшению закрепляющих свойств.

В дополнение к вышеописанной модификации поверхности были предприняты некоторые попытки решения этих проблем путем выбора внешних добавок надлежащим образом. В частности, были сделаны различные предложения по использованию гидрофобности и низкой поверхностной энергии силиконового масла.

Например, раскрыто, что благоприятный баланс между обоими качествами: переносом и закреплением, сохраняется за счет задания скорости высвобождения силиконового масла из мелких неорганических частиц, каждая из которых содержит силиконовое масло (см. патентную литературу 7). Также раскрыты мелкие частицы диоксида кремния, обработанные силиконовым маслом и имеющие два максимума в распределении этих частиц по размерам (см. патентную литературу 8).

Также раскрыто использование в качестве внешних добавок совокупностей мелких частиц, обработанных силиконовым маслом, и мелких неорганических частиц (см. патентную литературу 9). Также раскрыто использование в качестве внешних добавок мелких неорганических частиц, обработанных силиконовым маслом, и мелких неорганических частиц, обработанных силановым связующим агентом (см. патентную литературу 10). Однако, любой из этих способов не достаточен для сохранения способности к переносу и абразивной стойкости в течение длительного периода времени в широких пределах. Добавление избыточного количества внешней добавки ухудшает способность закрепления, а также увеличивает загрязнение высвобожденной внешней добавкой.

СПИСОК МАТЕРИАЛОВ

Патентная литература

Патентная литература 1: патент Японии № 2838410

Патентная литература 2: патент Японии № 2750853

Патентная литература 3: Выложенная заявка на патент Японии № 2008-090256

Патентная литература 4: Выложенная заявка на патент Японии № 2008-233430

Патентная литература 5: Выложенная заявка на патент Японии № 2003-202701

Патентная литература 6: Выложенная заявка на патент Японии № 09-258480

Патентная литература 7: Выложенная заявка на патент Японии № 2002-174926

Патентная литература 8: патент Японии № 4181960

Патентная литература 9: патент Японии № 3155849

Патентная литература 10: патент Японии № 2876898

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Целью настоящего изобретения является решение вышеупомянутых существующих проблем и достижение перечисленных ниже задач. В частности, задачей настоящего изобретения является получение проявляющего электростатическое изображение тонера, который не загрязняет блок заряда, блок проявки, фотопроводник и элемент промежуточного переноса, который может обеспечивать формирование высококачественного изображения, имеющего надлежащую оптическую плотность с намного меньшим загрязнение фона даже после многократного печатания в течение длительного времени, и который может стабильно обеспечивать формирование изображения с высокой воспроизводимостью на любом носителе записи без размытости или пятен вследствие рассеяния.

Решение задачи

Авторами настоящего изобретения были проведены обширные исследования для решения вышеупомянутых задач. В результате, ими было установлено, что решаемая задача близко связана с сочетанием используемой внешней добавки и профиля поверхности частиц основы тонера, как описано ниже, и было создано настоящее изобретение. В частности, для того, чтобы внешняя добавка подавала силиконовое масло в течение длительного периода времени в широких пределах, важно предотвратить высвобождение внешней добавки из частиц основы тонера. Примеры мер, предотвращающих легкое высвобождение внешней добавки, включают в себя две следующие меры: увеличивают удерживающую силу между внешней добавкой и частицами основы тонера; и уменьшают площадь контакта между тонером и деталями устройства формирования изображений. В частности, в первой мере лучше, чтобы внешняя добавка соприкасалась с частицами основы тонера. Площадь поверхности частиц основы тонера предпочтительно увеличена для закрепления некоторого количества внешней добавки на частицах основы тонера. Как и в настоящем изобретении, создание единообразных по размеру выступов на поверхностях частиц основы тонера обеспечивает достаточные эффекты модификации поверхности и увеличивает площадь поверхности частиц основы тонера, вследствие чего частицы основы тонера могут единообразно нести большее количество внешней добавки. Предусмотренные выступы могут уменьшать площадь контакта между тонером и деталями устройства формирования изображений, позволяя предотвращать высвобождение внешней добавки из частиц основы тонера. Кроме того, также могут быть получены другие эффекты, например, предотвращение загрязнения деталей тонером, повышение коэффициента переноса, предотвращение неудовлетворительной очистки и предотвращение агрегации частиц тонера. Таким образом, могут быть получены замечательные эффекты путем объединения частиц основы тонера, имеющих единообразные по размеру выступы, с внешней добавкой, обработанной силиконовым маслом.

Настоящее изобретение основано на вышеупомянутых данных исследований, полученных авторами настоящего изобретения. Средством решения вышеупомянутых задач является следующее.

Проявляющий электростатическое изображение тонер, который включает в себя:

частицы основы тонера, каждая из которых включает в себя связующую смолу и пигмент; и

внешнюю добавку,

при этом каждая из частиц основы тонера имеет выступы на ее поверхности,

при этом среднее значение длин длинных сторон выступов составляет 0,1 мкм или более, но является меньшим, чем 0,5 мкм,

при этом стандартное отклонение значений длин длинных сторон выступов составляет 0,2 или менее,

при этом степень покрытия выступами на поверхности каждой частицы основы тонера составляет от 10% до 90%, и,

при этом внешняя добавка включает в себя внешнюю добавку (A), которой являются мелкие неорганические частицы, каждая из которых содержит силиконовое масло.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Настоящее изобретение может обеспечить проявляющий электростатическое изображение тонер, который не загрязняет блок заряда, блок проявки, фотопроводник и элемент промежуточного переноса, который может обеспечивать формирование высококачественного изображения, имеющего надлежащую оптическую плотность с намного меньшей степенью загрязнения фона даже после многократного печатания в течение длительного времени, и который может стабильно обеспечивать формирование изображения с высокой воспроизводимостью на любом носителе записи без наличия размытости или пятен вследствие рассеяния. Оно может решить вышеупомянутые существующие проблемы и обеспечить достижение задачи.

Настоящее изобретение вносит значительный вклад в область техники электрофотографического проявления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

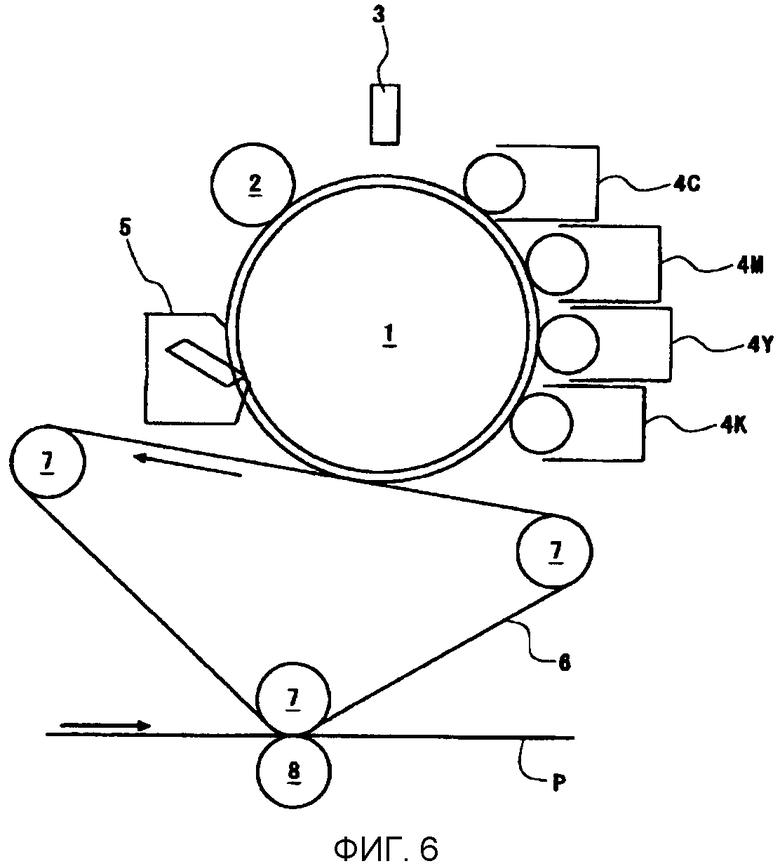

На Фиг. 1 изображен схематичный чертеж, используемый для объяснения способа измерения степени покрытия выступами частиц основы тонера на поверхности тонера в настоящем изобретении.

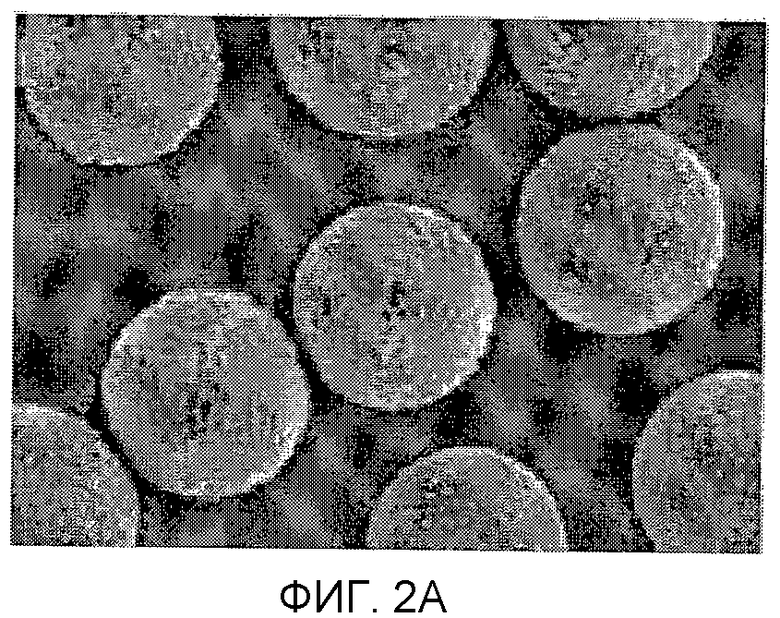

На Фиг. 2A показано изображение частиц основы тонера, созданных в примере 1, полученное при помощи сканирующего электронного микроскопа (СЭМ).

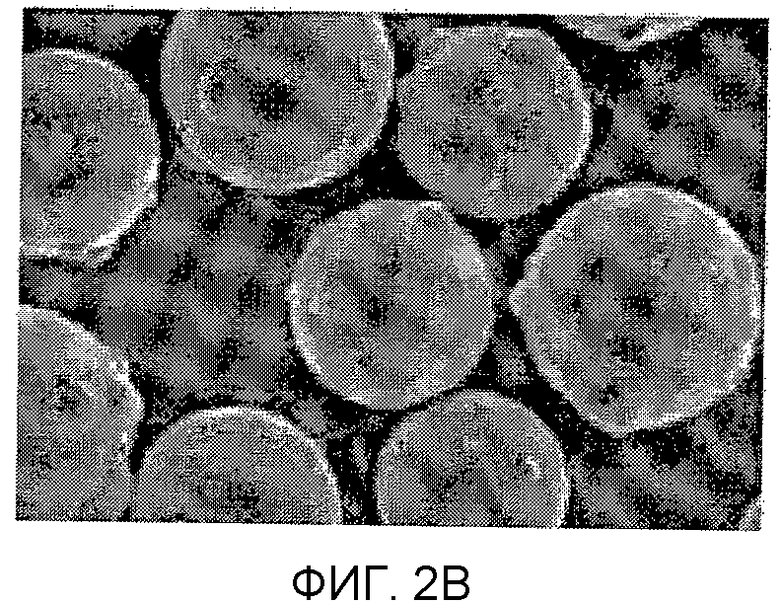

На Фиг. 2B показано изображение частиц основы тонера, созданных в примере 7, приведенном для сравнения, полученное при помощи СЭМ.

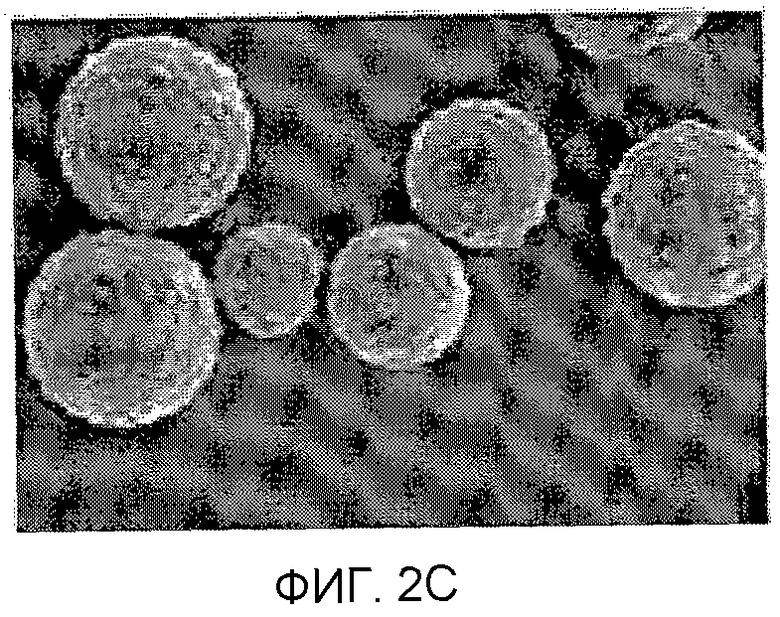

На Фиг. 2C показано изображение частиц основы тонера, созданных в примере 8, приведенном для сравнения, полученное при помощи СЭМ.

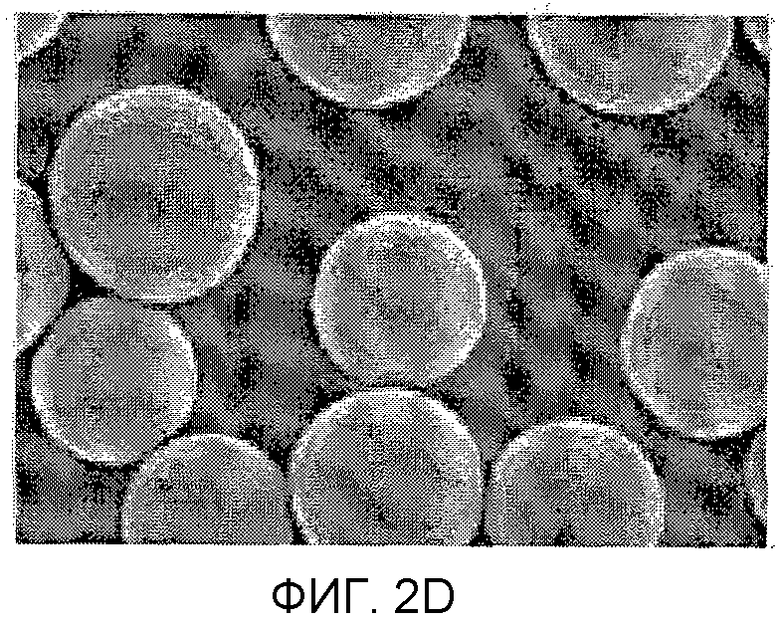

На Фиг. 2D показано изображение частиц основы тонера, созданных в примере 9, приведенном для сравнения, полученное при помощи СЭМ.

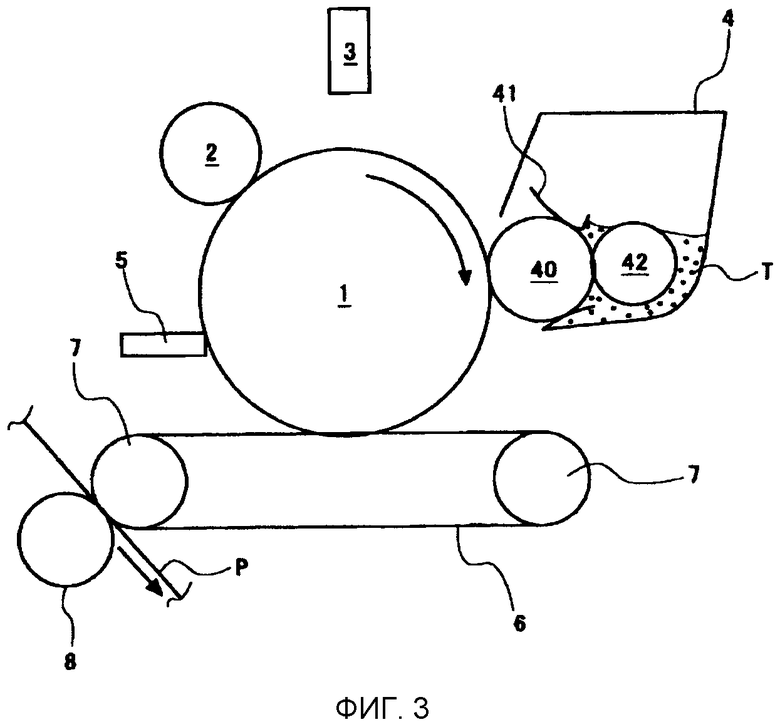

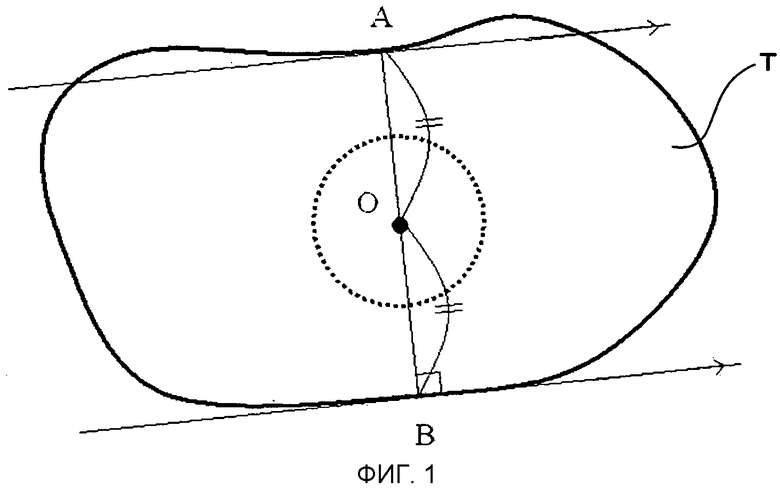

На Фиг. 3 показан схематичный вид в разрезе одного примерного устройства формирования изображений согласно варианту осуществления настоящего изобретения.

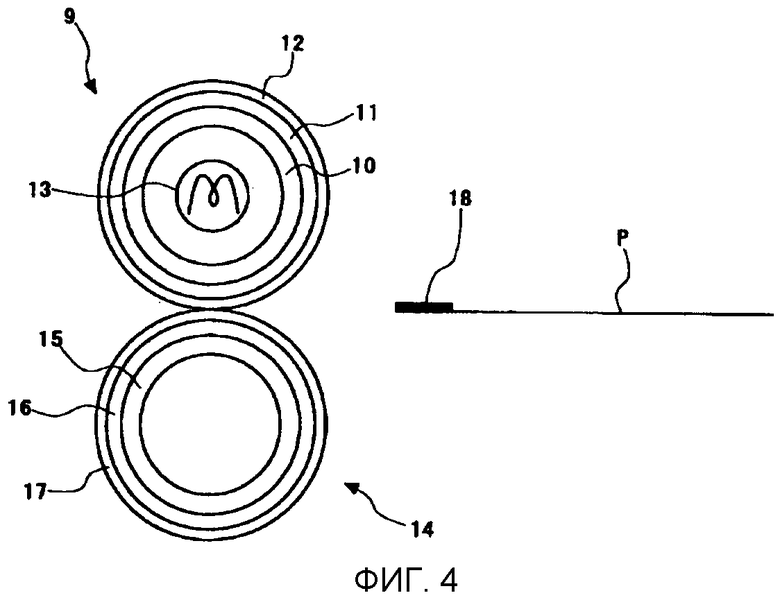

На Фиг. 4 показан схематичный вид в разрезе одного примерного блока закрепления.

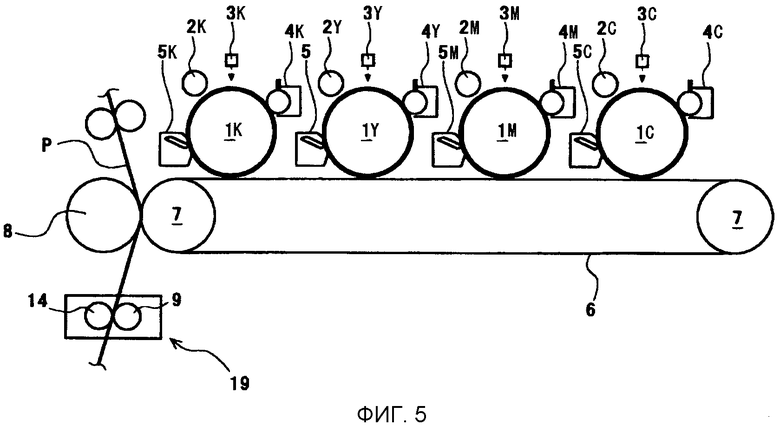

На Фиг. 5 показан схематичный вид в разрезе другого примерного устройства формирования изображений согласно варианту осуществления настоящего изобретения.

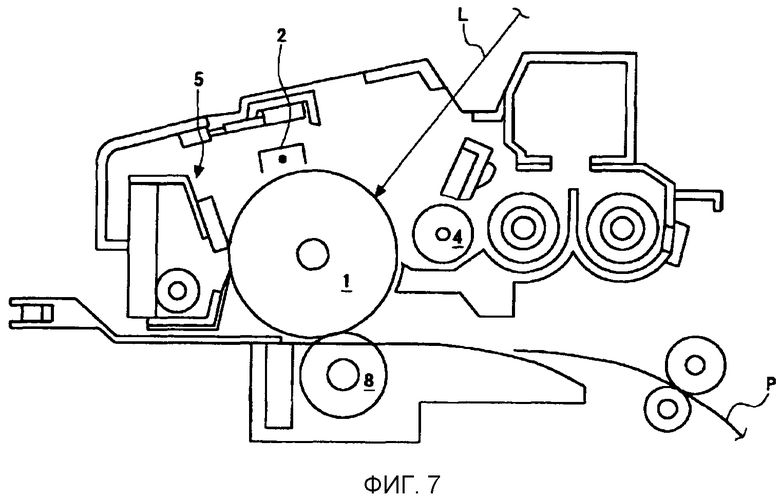

На Фиг. 6 показан схематичный вид в разрезе еще одного примерного устройства формирования изображений согласно варианту осуществления настоящего изобретения.

На Фиг. 7 показан схематичный вид в разрезе одного примерного технологического картриджа настоящего изобретения.

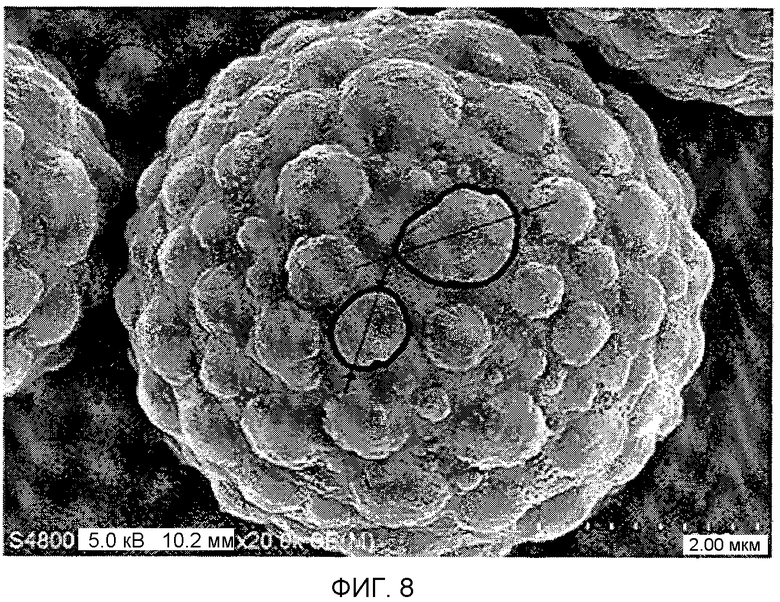

На Фиг. 8 приведен пояснительный вид для способа измерения длинных сторон выступов частиц основы тонера для тонера настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

(Проявляющий электростатическое изображение тонер)

Проявляющий электростатическое изображение тонер настоящего изобретения включает в себя частицы тонера, каждая из которых содержит, по меньшей мере, связующую смолу и пигмент, и внешнюю добавку, а при необходимости дополнительно включает в себя другие компоненты.

<Частица основы тонера>

Каждая из частиц основы тонера имеет выступы на ее поверхности. Среднее значение длин длинных сторон выступов равно 0,1 мкм или более, но является меньшим, чем 0,5 мкм. Стандартное отклонение значений длины длинных сторон выступов составляет 0,2 или менее. Степень покрытия выступами на поверхности каждой частицы основы тонера составляет от 10% до 90%. Такие выступы, существующие на поверхности каждой частицы-ядра тонера, могут обеспечивать высококачественное изображение.

Используемый здесь термин “длинная сторона выступа” означает самый длинный отрезок прямой среди отрезков прямой, соединяющих любые две точки на границе между выступом и частицей-ядром тонера (на Фиг. 8 термин “длинная сторона выступа” относится к отрезку прямой, расположенному между двумя точками, показанными двумя стрелками). Среднее значение длин длинных сторон выступов равно 0,1 мкм или более, но является меньшим, чем 0,5 мкм, предпочтительно от 0,1 мкм до 0,3 мкм. Когда оно равно 0,5 мкм или более, выступы на поверхности становятся редкими, и площадь поверхности каждой частицы основы тонера становится малой. В результате, количество прочно удерживаемых внешних добавок мало, что не является предпочтительным. Стандартное отклонение значений длины длинных сторон выступов составляет 0,2 или менее, предпочтительно 0,1 или менее. Когда оно является большим, чем 0,2, размер выступов на поверхности становится неоднородным, и не предполагается увеличение площади поверхности, что не является предпочтительным.

Степень покрытия выступами на поверхности каждой частицы основы тонера составляет от 10% до 90%, предпочтительно от 30% до 80%, а более предпочтительно от 50% до 70%. Когда степень покрытия составляет менее 10%, то не могут быть легко получены эффекты модификации поверхности; то есть, эффект, предотвращающий загрязнение фона, и эффект, обеспечивающий стабильную термостойкость при хранении, и количество прочно удерживаемых внешних добавок мало. Когда степень покрытия составляет более 90%, то, например, закрепляющие свойства ухудшаются, и количество прочно удерживаемых внешних добавок мало. Само собой разумеется, что оба случая не являются предпочтительными.

<Способ измерения длинной стороны и степени покрытия выступами>

После измельчения агрегированных частиц основы тонера, с использованием, например, смесителя типа «HENSHEL» частицы основы тонера наблюдают под сканирующим электронным микроскопом (СЭМ). Изображение, полученное при помощи СЭМ, используют для измерения значений длины длинных сторон выступов каждой частицы основы тонера и степени покрытия выступами на каждой частице основы тонера.

Ниже приведено описание способов вычисления длинных сторон и степени покрытия выступами, описанных в примерах, со ссылкой на Фиг. 1 и Фиг. 8.

Сначала приведено описание способа вычисления степени покрытия. Определяют кратчайшее расстояние между двумя параллельными прямыми линиями, соприкасающимися с частицей тонера, и точки контакта задают как A и B. Затем вычисляют площадь круга, имеющего центр в центре O отрезка прямой AB и имеющего диаметр, равный длине отрезка прямой AO. Вычисляют общую площадь выступов, содержащихся в круге для получения степени покрытия выступами на частице тонера (то есть, отношение общей площади выступов к площади круга) (см. Фиг. 1). Для вычисления степени покрытия вышеупомянутым способом вычисления выполняют для ста или более частиц тонера, а затем вычисляют среднее значение полученных степеней покрытия.

Среднее значение длин длинных сторон получают следующим образом. В частности, для измерения выбирают 100 или более частиц основы тонера, и всего измеряют, по меньшей мере, 100 выступов на частицах основы тонера для длины длинной стороны, и измеренные значения длины усредняют (см. Фиг. 8). Площадь выступов и длинную сторону выступов измеряют с использованием программы “MAC-VIEW” (продукция фирмы «Mountech Co., Ltd.») анализа распределения частиц по размерам путем анализа изображений. Способы измерения длины длинной стороны выступа и площади выступов не имеют особых ограничений, и могут быть выбраны надлежащим образом в зависимости от предусмотренного назначения.

В настоящем изобретении термин «частица основы тонера» относится к частицам-ядрам тонера, имеющим выступы на них и содержащим связующую смолу и пигмент в качестве основных компонентов. К тому же, термин “частица тонера” относится к частицам основы тонера, на которых были закреплены внешние добавки.

Тонер настоящего изобретения может быть получен путем добавления внешних добавок к частицам основы тонера, содержащим в качестве основных компонентов связующую смолу и пигмент, где внешние добавки предназначены для улучшения таких свойств, как, например, текучесть, проявляющая способность и поляризуемость. В частности, частицы основы тонера могут при необходимости дополнительно содержать другие ингредиенты, такие как, например, антиадгезив и/или агент, регулирующий заряд.

<<Связующая смола>>

Связующая смола не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения. Ее примерами являются, в том числе, полиэфирные смолы, полиуретановые смолы, полимочевинные смолы, эпоксидные смолы и виниловые смолы. Могут использоваться гибридные смолы, сформированные из различных химически связанных смол. На концы или в боковые цепи смол могут быть введены химически активные функциональные группы, и связаны друг с другом для удлинения в процессе приготовления тонера. Может использоваться связующая смола одного типа, но предпочтительно смола, из которой выполнены частицы тонера, является иной, чем смола, из которой выполнены выступы, для создания частиц-ядер тонера, имеющих выступы, которые являются однородными по размеру.

<<Смола, из которой выполнены частицы-ядра тонера>>

Смола, из которой выполнены частицы-ядра тонера не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения при условии, что ею является смола, по меньшей мере, часть которой растворяется в органических растворителях. Кислотное число смолы не имеет особых ограничений и может быть надлежащим образом выбрано в зависимости от предусмотренного назначения, но предпочтительно составляет от 2 мг KOH/г до 24 мг KOH/г. Когда кислотное число превышает 24 мг KOH/г, смола вероятно переходит в водную фазу, что приводит к потерям смолы в процессе производства или к тому, что легко ухудшается стабильность диспергирования капель масла. К тому же, тонер может стать поглощающим большее количество воды, что приводит к ухудшению поляризуемости и сохраняемости в среде с высокой температурой и высокой влажностью. При этом, когда кислотное число является более низким, чем 2 мг KOH/г, полярность смолы может стать низкой, что затрудняет равномерное диспергирование пигмента с некоторой полярностью в каплях масла.

Тип смолы не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения, однако, когда частицы-ядра тонера используются в качестве скрытого проявляющего электростатическое изображение тонера в электрофотографии, первой смолой предпочтительно является смола, имеющая скелет полиэфира с точки зрения получения хороших закрепляющих свойств. Смола, имеющая скелет полиэфира, включает в себя полиэфирные смолы и блок-сополимеры полиэфиров, и смоле, имеющие иные скелеты. Из них предпочтительно используют полиэфирные смолы, поскольку полученные частицы-ядра тонера имеют высокую однородность.

Полиэфирная смола не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения. Ее примерами являются, в том числе, полимеры лактонов с раскрытыми кольцами, продукты поликонденсации гидроксикарбоновой кислоты, и продукты поликонденсации полиолов и поликарбоновых кислот. Из них предпочтительными являются продукты поликонденсации полиолов и поликарбоновых кислот, поскольку может быть образовано широкое разнообразие полиэфиров.

Максимальная молекулярная масса полиэфирной смолы не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения. Она обычно составляет от 1000 до 30000, предпочтительно от 1500 до 10000, а более предпочтительно от 2000 до 8000. Когда максимальная молекулярная масса является меньшей, чем 1000, стабильность по термостойкости при хранении тонера может ухудшаться. При этом, когда максимальная молекулярная масса превышает 30000, свойство низкотемпературного закрепления тонера как проявляющего скрытое электростатическое изображение тонера могут ухудшаться.

Температура стеклования полиэфирной смолы также не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения. Она обычно составляет от 40°C до 80°C, предпочтительно от 50°C до 70°C. Когда частицы-ядра тонера покрыты выступами, как описано в настоящем изобретении, хранение частиц-ядер тонера в среде с высокой температурой и высокой влажностью может вызывать пластификацию смолы в выступах из-за атмосферной влаги, что уменьшает, тем самым, температуру стеклования. Перевозка тонера или картриджа с тонером, вероятно, происходит в среде с высокой температурой и высокой влажностью. Таким образом, когда температура стеклования является более низкой, чем 40°C, полученные частицы тонера деформируются при приложении определенного давления или приклеиваются друг к другу. В результате, существует вероятность того, что частицы тонера не могут вести себя как частицы. Когда температура стеклования превышает 80°C, закрепляющие свойства сформированного тонера при низкой температуре могут ухудшаться, когда частицы тонера используются в качестве проявляющего скрытое электростатическое изображение тонера. Само собой разумеется, что оба случая не являются предпочтительными.

-Полиол-

Примерами полиолов (1) являются, в том числе, диолы (1-1) и трехосновные или высшие полиолы (1-2), причем предпочтительными являются чистые диолы (1-1) или смесь, содержащая диолы (1-1) и небольшое количество трехосновных или высших полиолов (1-2).

Примерами диолов (1-1) являются, в том числе, алкиленгликоли (например, этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол); оксиалкиленгликоли (например, диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленэфиргликоль); алициклические диолы (например, 1,4-циклогександиметанол и гидрогенизированный бисфенол A); бисфенолы (например, бисфенол A, бисфенол F и бисфенол S); аддукты вышеперечисленных алициклических диолов с алкиленоксидами (например, этиленоксид, пропиленоксид и бутиленоксид); 4,4'-дигидроксидифенилы, такие как, например, 3,3'-дифтор-4,4'-дигидроксидифенил; бис(гидроксифенил)алканы такие как, например,

бис(3-фтор-4-гидроксифенил)метан,

1-фенил-1,1-бис(3-фтор-4-гидроксифенил)этан,

2,2-бис(3-фтор-4-гидроксифенил)пропан,

2,2-бис(3,5-дифтор-4-гидроксифенил)пропан (также известный как тетрафторбисфенол A) и

2,2-бис(3-гидроксифенил)-1,1,1,3,3,3-гексафторпропан;

бис(4-гидроксифенил)эфиры, такие как, например, бис(3-фтор-4-гидроксифенил)эфир; и аддукты вышеперечисленных бисфенолов с алкиленоксидами (например, этиленоксид, пропиленоксид и бутиленоксид).

Из них предпочтительными являются C2-C12 алкиленгликоли и аддукты бисфенолов с алкиленоксидами. Особо предпочтительными являются комбинации алкиленоксидных аддуктов бисфенолов и C2-C12 алкиленгликолей.

Примерами трехосновных или высших полиолов (1-2) являются, в том числе, алифатические полиспирты с трехосновного по восьмиосновный или высшие алифатические полиспирты (например, глицерин, триметилолэтан, триметилолпропан, пентаэритритол и сорбитол); трехосновные или высшие фенолы (например, трисфенол PA, новолак-фенол и новолак-крезол); и алкиленоксидные аддукты вышеупомянутых трехосновных или высших полифенолов.

-Поликарбоновая кислота-

Примерами поликарбоновых кислот (2) являются, в том числе, дикарбоновые кислоты (2-1) и трехвалентные или высшие поликарбоновые кислоты (2-2), причем предпочтительными являются чистые дикарбоновые кислоты (2-l) или смесь, содержащая дикарбоновые кислоты (2-1) и небольшое количество трехвалентных или высших поликарбоновых кислот (2-2).

Примерами дикарбоновых кислот (2-1) являются, в том числе, алкилендикарбоновые кислоты (например, янтарная кислота, адипиновая кислота и себациновая кислота); алкенилендикарбоновые кислоты (например, малеиновая кислота и фумаровая кислота); ароматические дикарбоновые кислоты (например, фталевая кислота, изофталевая кислота, терефталевая кислота и нафталиндикарбоновая кислота), 3-фторизофталевая кислота, 2-фторизофталевая кислота, 2-фтортерефталевая кислота,

2,4,5,6-тетрафторизофталевая кислота, 2,3,5,6-тетрафтортерефталевая кислота,

5-трифторметилизофталевая кислота,

2,2-бис(4-карбоксифенил)гексафторпропан,

2,2-бис(3-карбоксифенил)гексафторпропан,

2,2'-бис(трифторметил)-4,4'-дифенилдикарбоновая кислота,

3,3'-бис(трифторметил)-4,4'-дифенилдикарбоновая кислота,

2,2'-бис(трифторметил)-3,3'- дифенилдикарбоновая кислота и

гексафторизопропилидендифталевый ангидрид. Из них предпочтительными являются C4-C20 алкенилендикарбоновые кислоты и C8-C20 ароматические дикарбоновые кислоты.

Примерами трехвалентных или высших поликарбоновых кислот (2-2) являются, в том числе, C9-C20 ароматические поликарбоновые кислоты (например, тримеллитовая кислота и пиромеллитовая кислота). В частности, поликарбоновыми кислотами (2), реагирующими с полиолами (1), могут являться ангидриды кислот или низшие алкилэфиры (например, метилэфир, этилэфир и изопропилэфир) вышеупомянутых карбоновых кислот.

Соотношение между полиолом и поликарбоновой кислотой обычно составляет от 1/2 до 2/1, предпочтительно от 1/1,5 до 1,5/1, а более предпочтительно от 1/1,3 до 1,3/1, будучи выраженным через эквивалентное отношение [О]/[COOH] гидроксильной группы [О] к карбоксильной группе [COOH].

<<Модифицированная смола>>

Для того, чтобы частицы тонера имели более высокую механическую прочность, и для дополнительного устранения смещения при нагреве после закрепления и, когда в качестве проявляющего скрытое электростатическое изображение тонера используются окрашенные частицы смолы, модифицированная смола, содержащая концевую изоцианатную группу, может быть растворена в масляной фазе для создания частиц тонера. Способ получения модифицированной смолы не имеет особых ограничений и включает в себя способ, в котором для реакции полимеризации для получения смолы, содержащей изоцианатную группу, используется мономер, содержащий изоцианатную группу; и способ, в котором смолу, имеющую активную водородосодержащую группу на ее конце, получают путем полимеризации и последующей реакции с полиизоцианатом для получения полимера, содержащего изоцианатную группу на ее конце. Последний способ является предпочтительным с точки зрения удовлетворительного введения изоцианатной группы в конец полимера. Примерами активной водородосодержащей группы являются, в том числе, гидроксильная группа (то есть, группа спиртового гидроксила и группа фенольного гидроксила), аминогруппа, карбоксильная группа и меркаптогруппа, причем предпочтительной является группа спиртового гидроксила. С учетом однородности частиц, скелет модифицированной смолы предпочтительно является тем же самым, что скелет смолы, растворимой в органическом растворителе. Смола предпочтительно имеет скелет полиэфира. В одном применимом способе получения полиэфира, имеющего группу спиртового гидроксила на его конце, проводят реакцию поликонденсации между полиолом, имеющим больше функциональных групп (то есть, гидроксильных групп), и поликарбоновой кислотой, имеющей меньше функциональных групп (то есть, карбоксильных групп).

<<Аминосоединение>>

В процессе диспергирования масляной фазы в водной фазе для формирования частиц некоторые изоцианатные группы модифицированной смолы гидролизуются в аминогруппы, которые затем вступают в реакцию с непрореагировавшими изоцианатными группами, что позволяет продолжать реакцию удлинения. Аминосоединение также может использоваться в сочетании для проведения реакции удлинения и введения точек сшивки, а также вышеупомянутой реакции. Аминосоединение (B) не имеет особых ограничений и включает в себя диамины (B1), трехвалентные или высшие полиамины (B2), аминоспирты (B3), аминомеркаптаны (B4), аминокислоты (B5) и аминоблокированные соединения (B6), полученные путем блокирования аминогруппы B1-B5.

Диамин (B1) включает в себя ароматические диамины (например, фенилендиамин, диэтилтолуолдиамин, 4,4'-диаминодифенилметан, тетрафтор-n-ксилилендиамин и тетрафтор-n-фенилендиамин); алициклические диамины (например, 4,4'-диамино-3,3'-диметилдициклогексилметан, диаминциклогексан и изофорондиамин); и алифатические диамины (например, этилендиамин, тетраметилендиамин, гексаметилендиамин, додекафторгексилендиамин и тетракозафтордодецилендиамин).

Трехвалентные или высшие полиамины (B2) включает в себя диэтилентриамин и триэтилентетрамин.

Аминоспирты (B3) включают в себя этаноламин и hydroxy гидроксиэтиланилин. Аминомеркаптаны (B4) включают в себя аминоэтилмеркаптан и аминопропилмеркаптан. Аминокислоты (B5) включают в себя аминопропионовую кислоту и аминокапроновую кислоту.

Аминоблокированное соединение (B6), полученное путем блокирования аминогруппы в B1-B5, включает в себя соединения оксазолидина и соединения кетимина, полученные из аминов B1 -B5 и кетонов (например, ацетона, метилэтилкетона и метилизобутилкетона).

Из этих аминов (B) предпочтительными являются B1 и смесь, содержащая B1 и небольшое количество B2.

Количество амина (B) не имеет особых ограничений и может быть надлежащим образом выбрано в зависимости от предусмотренного назначения. Количество аминогрупп [NHx] в амине (B) в четыре или менее раза, предпочтительно в два или менее раз, более предпочтительно в 1,5 или менее раз, а еще более предпочтительно в 1,2 или менее раз превышает количество изоцианатных групп [NCO] в форполимере (A), содержащем изоцианатную группу. Когда количество аминогрупп [NHx] в амине (B) предпочтительно превышает более чем четыре раза количество изоцианатных групп [NCO] в форполимере (A), содержащем изоцианатную группу, избыточные аминогруппы блокируют изоцианатные группы, препятствуя реакции удлинения в модифицированной смоле, что является недостатком. В результате, молекулярная масса полиэфира уменьшается, что приводя к ухудшению стойкости тонера к смещению при нагреве.

<<Органический растворитель>>

Органический растворитель не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения, но предпочтительно им является летучий органический растворитель, имеющий температуру кипения ниже 100°C для легкого удаления растворителя. Органическим растворителем является, в том числе, толуол, ксилол, бензол, тетрахлорметан, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат, этилацетат, метилэтилкетон и метилизобутилкетон. Они могут использоваться по отдельности или в сочетании. Когда смола, растворяемая или диспергируемая в органическом растворителе, имеет скелет полиэфира, то предпочтительно используются сложноэфирные растворители (например, метилацетат, этилацетат и бутилацетат) или кетоновые растворители (например, метилэтилкетон и метилизобутилкетон), поскольку эти растворители имеют высокую способность растворения смолы. Из них особо предпочтительными являются метилацетат, этилацетат и метилэтилкетон, поскольку они могут быть легче удалены.

<Водная среда>

Водной средой может являться чистая вода или смесь воды и растворителя, способного смешиваться с водой. Растворителем, способным смешиваться с водой, являются, в том числе, спирты (например, метанол, изопропиловый спирт и этиленгликоль), диметилформамид, тетрагидрофуран, целлозольвы (например, метилцеллозольв (зарегистрированная торговая марка)) и низшие кетоны (например, ацетон и метилэтилкетон).

<<Поверхностно-активное вещество>>

Поверхностно-активное вещество может использоваться для диспергирования масляной фазы в водной среде для формирования капелек жидкости.

Поверхностно-активное вещество не имеет особых ограничений и может быть надлежащим образом выбрано в зависимости от предусмотренного назначения. Его примерами являются, в том числе, анионогенные поверхностно-активные вещества, такие как, например, соли алкилбензолсульфоновой кислоты, соли альфа-олефинсульфоновой кислоты и эфиры фосфорной кислоты; катионогенные поверхностно-активные вещества, такие как, например, аминовые соли (например, алкиламиновые соли, производные жирных кислот аминоспиртов, производные жирных кислот полиамина и имидазолин), и четвертичные соли аммония (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионогенные поверхностно-активные вещества, такие как, например, амидные производные жирных кислот и производные многоатомных спиртов; и амфотерные поверхностно-активные вещества, такие как, например, аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмонийбетаин. К тому же, даже очень небольшое количество поверхностно-активного вещества, содержащего фторалкильную группу, может проявлять его диспергирующие эффекты.

Соответственно используемое анионогенное поверхностно-активное вещество, содержащее фторалкильную группу, включает в себя фторалкилкарбоновые кислоты, имеющие 2-10 атомов углерода, и их соли металлов, динатрий-перфтороктансульфонилглютамат, натрий-3-[омега-фторалкил(C6-C11)окси)-1-алкил(C3 или C4)сульфонаты, натрий-3-[омега-фторалканоил(C6-C8)-N-этиламино]-1-пропансульфонаты, фторалкил(C11-C20)карбоновые кислоты и их соли металлов, перфторалкилкарбоновые кислоты (C7-Cl3) и их соли металлов, перфторалкил(C4-Cl2)сульфонаты и их соли металлов, диэтаноламин перфтороктансульфоновой кислоты, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, соли перфторалкил(C6-C10)сульфонамид-пропилтриметиламмония, соли перфторалкил(C6-C10)-N-этилсульфонилглицин и моноперфторалкил(C6-C16)этилфосфаты. Катионогенное поверхностно-активное вещество включает в себя алифатическую кислоту первичного, вторичного или третичного амина, содержащую фторалкильную группу, алифатические четвертичные соли аммония (например, соли перфторалкил(C6-C10)сульфонамид-пропилтриметиламмония), соли бензалкония, хлорид бензетония, соли пиридиния и соли имидазолиния.

<<Неорганический диспергатор>>

Раствор или дисперсия продукта состава тонера могут быть диспергированы в водной среде в присутствии неорганического диспергатора или мелких частиц смолы.

Неорганический диспергатор включает в себя трикальцийфосфат, карбонат кальция, оксид титана, коллоидный диоксид кремния и гидроксиапатит. Использование такого неорганического диспергатора является предпочтительным, поскольку могут быть достигнуты острое распределение частиц по размерам и устойчивое состояние дисперсии.

<<Защитный коллоид>>

В водной среде может использоваться полимерный защитный коллоид для стабилизации диспергированных капелек жидкости.

Например, могут использоваться кислоты (например, акриловая кислота, метакриловая кислота, альфа-цианоакриловая кислота, альфа-цианометакриловая кислота, итаконовая кислота, кратоновая кислота, фумаровая кислота, малеиновая кислота и малеиновый ангидрид); (мет)акриловые мономеры, содержащие гидроксильную группу, (например, бета-гидроксиэтилакрилат, бета-гидроксиэтилметакрилат, бета-гидроксипропилакрилат, бета-гидроксипропилметакрилат, гамма-гидроксипропилакрилат, гамма-гидроксипропилметакрилат, 3-хлор-2-гидроксипропилакрилат, 3- хлор-2-гидроксипропилметакрилат, моноакрилаты диэтиленгликоля, монометакрилаты диэтиленгликоля, моноакрилаты глицерина, монометакрилаты глицерина, N-метилолакриламид и N-метилолметакриламид), виниловый спирт и его эфиры (например, винилметиловый эфир, винилэтиловый эфир и винилпропиловый эфир), сложные эфиры, сформированные между виниловым спиртом и соединением, содержащим карбоксильную группу, (например, винилацетат, винилпропионат и винилбутират); акриламид, метакриламид, диацетонакриламид и их соединения с метилолом; хлорангидриды (например, хлорид акриловой кислоты и хлорид метакриловой кислоты); гомополимеры или сополимеры азотсодержащих соединений и азотсодержащих гетероциклических соединений (например, винилпиридин, винилпирролидон, винилимидазол и этиленимин); полиоксиэтилены (например, полиоксиэтилен, полиоксипропилен, полиоксиэтиленалкиламины, полиоксипропиленалкиламины, полиоксиэтиленалкиламиды, полиоксипропиленалкиламиды, сложные эфиры полиоксиэтилен-нонилфенила, сложные эфиры полиоксиэтилен-лаурилфенила, сложные эфиры полиоксиэтилен-стеарилфенила и сложные эфиры полиоксиэтилен-нонилфенила); и целлюлозы (например, метилцеллюлоза, гидроксиэтилцеллюлоза и гидроксипропилцеллюлоза).

Когда в качестве стабилизатор диспергирования используется соединение, растворимое в кислотах или в щелочах (например, фосфат кальция), то используемый фосфат кальция растворяют кислотой (например, соляной кислотой), после чего следует промывка водой, чтобы посредством этого удалить его со сформированных мелких частиц (частиц тонера). Фосфат кальция также может быть удален путем разложения ферментами. В альтернативном варианте используемый диспергатор может оставаться на поверхностях частиц тонера. Но диспергатор предпочтительно удаляют путем промывки после реакции удлинения и/или перекрестной сшивки для обеспечения поляризуемости сформированного тонера.

<<Пигмент>>

Пигмент не имеет особых ограничений, и могут использоваться известные красители и пигменты. Их примерами являются, в том числе, углеродная сажа, нигрозиновый краситель, черный оксид железа, нафтоловый желтый S, ганзейский желтый (10G, 5G и G), желтый кадмий, желтый оксид железа, желтая охра, свинцовый глет, титановый желтый, полиазо желтый, масляный желтый, ганзейский желтый (GR, A, RN и R), пигментный желтый L, бензидиновый желтый (G и GR), стойкий желтый (NCG), вулкан прочный желтый (5G, R), тартразиновый лаковый, хинолиновый желтый лаковый, антразановый желтый BGL, изоиндолиновый желтый, колькотар, свинцовый сурик, свинцовая киноварь, кадмиевый красный, ртуть-кадмиевый красный, сурьмяная киноварь, стойкий красный 4R, паракрасный, красный «fiser», парахлорортонитроанилиновый красный, литол прочный алый G, блестящий прочный алый, блестящий кармин BS, стойкий красный (F2R, F4R, FRL, FRLL и F4RH), прочный алый VD, вулкан прочный рубиновый B, блестящий алый G, литол рубиновый GX, стойкий красный F5R, блестящий кармин 6B, пигментный алый 3B, бордовый 5B, толуидиновый красно-коричневый, стойкий бордовый F2K, Гелио бордо BL, бордовый 10B, BON красно-коричневый светлый, BON красно-коричневый средний, эозиновый лаковый, родаминовый лаковый B, родаминовый лаковый Y, ализариновый лаковый, тиоиндиго красный B, тиоиндиго красно-коричневый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазо красный, хромовая киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовая синь, железная лазурь, щелочной голубой лаковый, переливчатый синий лаковый, виктория голубой лаковый, безметалловый фталоцианиновый синий, фталоцианиновый синий, прочный небесно-голубой, индантреновый синий (RS и BC), индиго, ультрамарин, берлинская лазурь, антрахиноновый синий, прочный фиолетовый B, methylviolet лаковый, кобальтовый фиолетовый, марганцевый фиолетовый, диоксановы фиолетовый, антрахиноновый фиолетовый, хромовая зелень, цинковая зелень, оксид хрома, виридиан, изумрудная зелень, пигментный зеленый B, нафтоловый зеленый B, зеленое золото, кислотный зеленый лаковый, малахитовый зеленый лаковый, фталоцианиновый зеленый, антрахиноновый зеленый цвет, оксид титана, гидроцинкит, литопон и их смеси.

-Пигмент, сформированный в концентрат красителя-

Пигмент может быть смешан со смолой для формирования концентрата красителя.

Примерами связующей смолы, используемой для создания концентрата красителя или смешиваемой вместе с концентратом красителя, являются, в том числе, вышеописанные модифицированные или немодифицированные полиэфирные смолы; полимеры стирола и его замещенные продукты (например, полистиролы, поли-n-хлорстиролы и поливинилтолуолы); сополимеры стирола (например, сополимеры стирол-n-хлорстирол, сополимеры стирол-пропилен, сополимеры стирол-винилтолуол, сополимеры стирол-винилнафталин, сополимеры стирол-метилакрилат, сополимеры стирол-этилакрилат, сополимеры стирол-бутилакрилат, сополимеры стирол-октилакрилат, сополимеры стирол-метилметакрилат, сополимеры стирол-этилметакрилат, сополимеры стирол-бутилметакрилат, сополимеры стирол-метил-альфа-хлорметакрилат, сополимеры стирол-акрилонитрил, сополимеры стирол-винилметилкетон, сополимеры стирол-бутадиен, сополимеры стирол-изопрен, сополимеры стирол-инден-акрилонитрил, сополимеры стирол-малеиновая кислота и сополимеры стирол-малеинат); полиметилметакрилаты; полибутилметакрилаты; поливинилхлориды; поливинилацетаты; полиэтилены; полипропилены, полиэфиры; эпоксидные смолы; эпоксидные полиольные смолы; полиуретаны; полиамиды; поливинилбутирали; смолы полиакриловой кислоты; канифоль; модифицированная канифоль; терпеновые смолы; алифатические или алициклические углеводородные смолы; смолы из ароматической фракции нефти; хлорированные парафины; и парафиновые воски. Они могут использоваться по отдельности или в сочетании.

<<Способ приготовления концентрата красителя>>

Концентрат красителя может быть приготовлен путем смешивания/перемешивания пигмента со смолой для использования в концентрате красителя путем приложения большого сдвигового усилия. Также может использоваться органический растворитель для улучшения смешивания между этими веществами. Кроме того, предпочтительно используют способ мгновенного напыления, в котором разжиженную пасту, содержащую пигмент, смешивают/перемешивают со смолой и органическим растворителем, а затем пигмент переносят на смолу, удаляя воду и органический растворитель, поскольку мокрый сгусток пигмента может использоваться непосредственно (то есть, отсутствует необходимость в выполнении высушивания). При этом смешивании/перемешивании пигмента со смолой предпочтительно используют диспергатор с большим сдвиговым усилием (например, трехвальцовую мельницу).

<Внешняя добавка>

Внешняя добавка содержит внешнюю добавку (A), которая выполнена из мелких неорганических частиц, содержащих силиконовое масло. Внешняя добавка может дополнительно содержать иные внешние добавки, чем внешняя добавка (A). Их примером является, в том числе, внешняя добавка (B), не содержащая силиконовое масло. Внешняя добавка (B) включает в себя мелкие неорганические или органические частицы, не содержащие силиконовое масло.

<<Мелкие неорганические частицы>>

Мелкие неорганические частицы не имеют особых ограничений и могут быть надлежащим образом выбраны в зависимости от предусмотренного назначения. Их примерами являются, в том числе, диоксид кремния, оксид алюминия, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид железа, оксид меди, оксид цинка, оксид олова, песок диоксида кремния, глина, слюда, волластонит, диатомит, оксид хрома, оксид церия, красный оксид железа, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбид кремния, нитрид кремния.

Из них предпочтительными являются диоксид кремния и оксид титана.

<<Мелкие органические частицы>>

Мелкие органические частицы не имеют особых ограничений и могут быть надлежащим образом выбраны в зависимости от предусмотренного назначения. Их примерами являются, в том числе, полимеры стирола и замещенные полимеры стирола, такие как, например, полистирол, поли-n-хлорстирол, поливинилтолуол; сополимеры стирола, такие как, например, сополимеры стирол-n-хлорстирол, сополимеры стирол-пропилен, сополимеры стирол-винилтолуол, сополимеры стирол-винилнафталин, сополимеры стирол-метилакрилат, сополимеры стирол-этилакрилат, сополимеры стирол-бутилакрилат, сополимеры стирол-октилакрилат, сополимеры стирол-метилметакрилат, сополимеры стирол-этилметакрилат, сополимеры стирол-бутилметакрилат, сополимеры стирол-метил-альфа-хлорметакрилат, сополимеры стирол-акрилонитрил, сополимеры стирол-винилметилкетон, сополимеры стирол-бутадиен, сополимеры стирол-изопрен, сополимеры стирол-акрилонитрил-инден, сополимеры стирол-малеиновая кислота, сополимеры стирол-малеинат; и другие смолы, такие как, например, полиметилметакрилат, полибутилметакрилат, поливинилхлорид, поливинилацетат, полиэтилен, полипропилен, полиэфиры, эпоксидные смолы, эпоксидные полиольные смолы, полиуретаны, полиамиды, поливинилбутирали, полиакриловые смолы, канифоль, модифицированная канифоль, терпеновые смолы, алифатические или алициклические углеводородные смолы, ароматические нефтяные смолы, хлорпарафин, парафиновые воски. Они могут использоваться по отдельности или в сочетании.

<<Гидрофобизационная обработка>>

Мелким неорганическим частицам могут быть придана гидрофобность. Например, способ гидрофобизации мелких неорганических частиц включают в себя способ, в котором мелкие неорганические частицы подвергают химической обработке кремнийорганическими соединениями, которые могут вступать в реакцию с мелкими неорганическими частицами или на которых могут быть физически адсорбированы мелкие неорганические частицы. Предпочтительно используют способ, в котором мелкие неорганические частицы окисляют галогенизированным металлом в паровой фазе, и затем подвергают обработке кремнийорганическими соединениями.

Кремнийорганические соединения не имеют особых ограничений и могут быть надлежащим образом выбраны в зависимости от предусмотренного назначения. Их примерами являются, в том числе, гексаметилендисилазан, триметилсилан, триметилхлорсилан, триметилэтоксисилан, диметилдихлорсилан, метилтрихлорсилан, аллилдиметилхлорсилан, аллилфенилдихлорсилан, бензилдиметилхлорсилан, бромметилдиметилхлорсилан, альфа-хлорэтилтрихлорсилан, n-хлорэтилтрихлорсилан, хлорметилдиметилхлорсилан, триорганосилилмеркаптан, триметилсилилмеркаптан, триорганосилилакрилат, винилдиметилацетоксисилан, диметилэтоксисилан, диметилдиметоксисилан, дифенилдиэтоксисилан, гексаметилдисилоксан, 1,3-дивинилтетраметилдисилоксан, 1,3-дифенилтетраметилдисилоксан, диметилполисилоксан, имеющий от 2 до 12 силоксановых групп на одну молекулу и по одной гидроксильной группе на каждом конце, связывающей с атомом кремния.

Не подвергнутым обработке мелким неорганическим частицам может быть придана гидрофобность с использованием азотсодержащих силановых связующих агентов. Предпочтительными являются мелкие неорганические частицы, подвергнутые обработке азотсодержащими силановыми связующими агентами в качестве внешних добавок, заряженных с полярностью, противоположной полярности частиц тонера. Примерами азотсодержащих силановых связующих агентов являются, в том числе, аминопропилтриметоксисилан, аминопропилтриэтоксисилан, диметиламинопропилтриметоксисилан, диэтиламинопропилтриметоксисилан, дипропиламинопропилтриметоксисилан, дибутиламинопропилтриметоксисилан, монобутиламинопропилтриметоксисилан, диоктиламинопропилтриметоксисилан, дибутиламинопропилдиметоксисилан, дибутиламинопропилмонометоксисилан, диметиламинофенилтриэтоксисилан, триметоксисилил-гамма-пропилфениламин, триметоксисилил-гамма-пропилбензиламин, триметоксисилил-гамма-пропилпиперидин, триметоксисилил-гамма-пропилморфорин и триметоксисилил-гамма-пропилимидазол. Они могут использоваться по отдельности или в сочетании.

Мелкие неорганические частицы, подвергнутые или не подвергнутые гидрофобизационной обработке, обрабатывают силиконовым маслом для использования в качестве внешних добавок (A).

Примерами силиконового масла являются, в том числе, диметилсиликоновое масло, метилфенилсиликоновое масло, хлорфенилсиликоновое масло, метилводородсиликоновое масло, алкил-модифицированное силиконовое масло, силиконовое масло, модифицированное фтором, силиконовое масло, модифицированное полиэфирами, силиконовое масло, модифицированное спиртами, амин-модифицированное силиконовое масло, эпокси-модифицированное силиконовое масло, эпокси/полиэфир-модифицированное силиконовое масло, силиконовое масло, модифицированное фенолом, карбоксил-модифицированное силиконовое масло, меркапто-модифицированное силиконовое масло, силиконовое масло, модифицированное акрилом, силиконовое масло, модифицированное метакрилом, и силиконовое масло, модифицированное альфа-метилстиролом.

Они могут использоваться по отдельности или в сочетании.

Способ обработки мелких неорганических частиц силиконовым маслом включает в себя способ, в котором мелкие неорганические частицы высушивают в печи, нагретой до нескольких сотен градусов Цельсия, для полного удаления из них воды; и равномерно приводят в контакт с силиконовым маслом так, чтобы силиконовое масло прикреплялось к поверхности мелких неорганических частиц.

Способ, обеспечивающий прикрепление силиконового масла к поверхности мелких неорганических частиц, включает в себя следующие способы: (1) в достаточной степени смешивают мелкие неорганические частицы с силиконовым маслом с использованием смесителя, такого как, например, вращающаяся лопасть, сохраняя, при этом, мелкие неорганические частицы в порошкообразном виде; или (2) силиконовое масло растворяют в растворителе, имеющем относительно низкую температуру кипения и способном быть растворенным силиконовым маслом, погружают мелкие неорганические частицы в полученный в результате этого раствор, и затем высушивают растворитель для его удаления из них.

Когда силиконовое масло имеет высокую вязкость, то предпочтительно использовать последний способ.

Мелкие неорганические частицы, на которые было нанесено силиконовое масло, затем нагревают в печи, нагретой до температуры от 100°C до нескольких сотен градусов Цельсия (обычно до 400°C). Посредством этой термообработки могут быть созданы силоксановые связи между металлом и силиконовым маслом при помощи гидроксильных групп на поверхности мелких неорганических частиц, и/или само силиконовое масло может быть дополнительно полимеризовано и сшито.

К силиконовому маслу может быть заранее добавлен катализатор, такой как, например, кислоты, щелочи, и соли металлов, такие как, например, октилат цинка, октилат олова и дибутилдилаурат олова, для ускорения реакции.

Внешние добавки (A) могут быть предварительно обработанными гидрофобизирующими агентами, такими как, например, силановые связующие агенты, перед обработкой силиконовым маслом.

Мелкие неорганические частицы, которые были подвергнуты гидрофобизационной обработке, адсорбируют больше силиконового масла, чем те мелкие неорганические частицы, которые не были подвергнуты гидрофобизационной обработке.

<<Средний диаметр мелких неорганических частиц>>

Средний диаметр основных частиц внешних добавок (A) не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения, но равен, максимум, 100 нм, предпочтительно 70 нм или менее. Когда средний диаметр частиц превышает 100 нм, площадь поверхности мелких неорганических частиц становится малой, и, следовательно, мелкие неорганические частицы могут удерживать только лишь небольшой объем силиконового масла, а это препятствует проявлению действия силиконового масла в достаточной степени, даже если степень отслаивания не выходит за пределы вышеупомянутого интервала значений. Кроме того, такая слишком большая внешняя добавка (A) неравномерно повреждает поверхность фотопроводника, что не является предпочтительным. Здесь средним диаметром частиц является среднечисловой диаметр частиц.

Средний диаметр может быть измерен при помощи анализатора распределения частиц по размерам, который измеряет диаметр частицы с использованием динамического рассеяния света. Его примерами являются, в том числе, анализатора DLS-700 (продукция фирмы «Otsuka Electronics Co., Ltd.») и анализатора Coulter N4 (продукция фирмы «Coulter Electronics, Inc.»). Однако, поскольку трудно обеспечить диссоциацию вторичных агрегированных мелких частиц после обработки силиконовым маслом, то предпочтительно непосредственно определять диаметр частиц с использованием микрофотографии, полученной при помощи сканирующего электронного микроскопа или просвечивающего электронного микроскопа. Более предпочтительным является наблюдение внешних добавок на поверхности частиц тонера с использованием СЭМ-ПЭ (сканирующего электронного микроскопа с полевой эмиссией) с увеличением 100000.

В этом случае предпочтительно наблюдать, по меньшей мере, 100 мелких неорганических частиц для вычисления средней длины их главных осей. Когда внешние добавки агрегированы на поверхностях частиц тонера, то измеряют длину главной оси каждой основной частицы, образующей скопление.

<<Способ добавления извне>>

Внешние добавки добавляют к частицам основы тонера и смешивают с ними с использованием обычных смесителей для смешивания порошков.

Примерами смесителей являются, в том числе, смеситель, имеющий кожух для регулирования температуры внутри него. Для изменения нагрузки, приложенной к внешним добавкам, число оборотов и скорость качения смесителей, а также время смешивания и температура могут быть изменены. Например, сначала может быть применена высокая нагрузка, а затем может быть применена относительно низкая нагрузка, и наоборот. Примерами пригодных для использования смесителей являются, в том числе, захватывающий смеситель, смеситель типа «LOEDIGE», смеситель типа «NAUTOR» и смеситель типа «HENSHEL».

<<Количество внешних добавок>>

Свойства тонера могут быть отрегулированы в зависимости от количества внешних добавок.

Количество добавленных внешних добавок (A) не имеет особых ограничений и может быть надлежащим образом выбрано в зависимости от предусмотренного назначения, но предпочтительно составляет от 1,0% по массе до 5,0% по массе, более предпочтительно от 1,5% по массе до 4,5% по массе, а особо предпочтительно от 2,0% по массе до 4,0% по массе относительно массы тонера. Когда это количество составляет менее 1,0% по массе, количество силиконового масла, содержащегося в частицах тонера, слишком мало для сохранения способности к переносу и абразивной стойкости в течение длительного времени. Также может ухудшаться сохраняемость тонера. Когда это количество превышает 5,0% по массе, свойства тонера могут существенно изменяться с течением времени. Кроме того, детали могут загрязняться отслоившимися внешними добавками вследствие низкой прочности сцепления с частицами тонера. Само собой разумеется, что оба случая не являются предпочтительными. Когда добавляют два или более типов внешних добавок (A), общее количество внешних добавок (A) не должно выходить за пределы вышеизложенного интервала значений.

В дополнение к внешней добавке (A) может быть добавлена внешняя добавка (B), выполненная из мелких неорганических или органических частиц, не содержащих силиконовое масло.

Количество добавленных внешних добавок (B) не имеет особых ограничений и может быть надлежащим образом выбрано в зависимости от предусмотренного назначения, но предпочтительно составляет 5,0% по массе или менее, более предпочтительно 4,0% по массе или менее, а особо предпочтительно 3,0% по массе или менее относительно частиц основы тонера. Когда это количество превышает 5,0% по массе, свойства тонера могут существенно изменяться с течением времени. Кроме того, детали могут загрязняться отслоившимися внешними добавками, поскольку внешняя добавка (B) не может плотно прикрепляться к частицам тонера и предотвращает плотное прикрепление внешних добавок (A) к частицам тонера. Само собой разумеется, что оба случая не являются предпочтительными. Количество добавленной внешней добавки (B) предпочтительно является равным или меньшим, чем количество внешней добавки (A), что позволяет силиконовому маслу оказывать свое действие в достаточной степени.

<<Антиадгезив>>

Частицы тонера могут содержать антиадгезив, чтобы иметь более сильные антиадгезивные свойства во время закрепления. Антиадгезив может быть заранее диспергирован в органическом растворителе в процессе производства тонера.

Антиадгезив не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения. Например, могут использоваться такие материалы, как, например, воск и силиконовое масло, имеющие достаточно малую вязкость при нагреве во время процедуры закрепления и которые являются трудно смешиваемыми с другими веществами частиц тонера на поверхности элемента, обеспечивающего закрепление, или не вспучиваются. С учетом обеспечения стойкости самих частиц тонера при их хранении, предпочтительно используется воск, который обычно существует как твердое вещество в частицах тонера во время хранения.

Воск включает в себя углеводороды с длинной цепью и воски, содержащие карбонильную группу. Примерами углеводородов с длинной цепью являются, в том числе, полиолефиновые воски (например, полиэтиленовый воск и полипропиленовый воск); нефтяные воски (например, парафиновые воски, воск SASOL и микрокристаллические воски); и воски Фишера-Тропша (Fischer-Tropsch).

Примерами воска, содержащего карбонильную группу, являются, в том числе, сложные эфиры полиалкановой кислоты (например, карнаубский воск, монтанный воск, триметилолпропан трибегенат, пентаэритритол тетрабегенат, пентаэритритол диацетатдибегенат, глицерин трибегенат и 1,18-октадекандиол дистеарат); сложные эфиры полиалканола (например, тристеарил тримеллитат и дистеарил малеат); амиды полиалкановой кислоты (например, этилендиамин дибегениламид); полиалкиламиды (например, тристеариламид тримеллитовой кислоты); и диалкилкетоны (например, дистеарилкетон).

Из них предпочтительными являются углеводороды с длинной цепью, поскольку они имеют лучшие антиадгезивные свойства. Кроме того углеводороды с длинной цепью могут использоваться в сочетании с восками, содержащими карбонильную группу. Количество антиадгезива, содержащегося в частицах тонера, составляет от 2% по массе до 25% по массе, предпочтительно от 3% по массе до 20% по массе, а более предпочтительно от 4% по массе до 15% по массе. Когда оно является меньшим, чем 2% по массе, не могут быть получены антиадгезивные свойства сформированного тонера во время закрепления. При этом, когда оно превышает 25% по массе, механическая прочность сформированных частиц тонера может ухудшаться.

<<Агент, регулирующий заряд>>

Частицы тонера могут содержать агент, регулирующий заряд. Агент, регулирующий заряд, может быть заранее растворен или диспергирован в органическом растворителе в процессе производства тонера.

Агент, регулирующий заряд, не имеет особых ограничений, и им может являться любой известный агент, регулирующий заряд. Их примерами являются, в том числе, нигрозиновые красители, трифенилметановые красители, хромсодержащие металлокомплексные красители, пигменты на основе хелатов молибденовой кислоты, родаминовые красители, алкоксиамины, четвертичные соли аммония (включая модифицированные фтором четвертичные соли аммония), алкиламиды, фосфор, фосфорсодержащие соединения, вольфрам, соединения вольфрама, фторсодержащие активные вещества, соли металлов салициловой кислоты и соли металлов производных салициловой кислоты. Конкретными примерами являются, в том числе, нигрозиновый краситель BONTRON 03, четвертичная соль аммония BONTRON P-51, металлосодержащий азокраситель BONTRON S-34, комплексное соединение металлов E-82 на основе оксинафтойной кислоты, комплексное соединение металлов E-84 на основе салициловой кислоты и конденсат фенола E-89 (являющиеся продукцией фирмы «ORIENT CHEMICAL INDUSTRIES CO. LTD»), комплексные соединения TP-302 и TP-415 четвертичной соли аммония с молибденом (являющиеся продукцией фирмы «Hodogaya Chemical Co., Ltd.»), четвертичная соль аммония COPY CHARGE PSY VP 2038, трифенилметан-производная COPY BLUE PR, четвертичныя соли аммония COPY CHARGE NEG VP2036 и COPY CHARGE NX VP434 (являющиеся продукцией фирмы «Hoechst AG»), LRA-901 и комплексное соединение бора LR-147 (являющиеся продукцией фирмы «Japan Carlit Co., Ltd.»), фталоцианин меди, перилен, хинакридон, азопигменты, и полимерные соединения, имеющие такую функциональную группу, как, например, группа сульфоновой кислоты, карбоксильная группа или четвертичная соль аммония.

Количество агента, регулирующий заряд, который содержится в частицах тонера, не имеет особых ограничений при условии, что агент, регулирующий заряд, может продемонстрировать свое действие без ухудшения закрепляющих свойств тонера. Его количество предпочтительно составляет от 0,5% по массе до 5% по массе, а более предпочтительно от 0,8% по массе до 3% по массе.

<Способ получения частиц основы тонера>

Способ получения частиц основы тонера не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения. Его примерами являются, в том числе, известные способы мокрого гранулирования, например, способ суспендирования раствора, способ суспензионной полимеризации, способ эмульсификационного агрегирования и способы измельчения в порошок. Из них предпочтительными являются способ суспендирования раствора и способ эмульсификационного агрегирования с точки зрения легкости регулирования диаметра частиц и формы тонера.

После того, как были получены частицы основы тонера в качестве ядер известным способом эмульсификационного агрегирования или способом суспензионной полимеризации, в реакционную систему добавляют мелкие частицы смолы, вследствие чего мелкие частицы смолы прикрепляются к поверхностям частиц-ядер тонера или склеиваются с ними. Здесь реакционная система может быть нагрета, что способствует прикреплению мелких частиц смолы к этим поверхностям или склеиванию с ними. Также может быть добавлена соль металла.

<Мелкие частицы смолы>

Мелкими частицами смолы, используемыми при создании выступов, могут являться мелкие частицы смолы, диспергированные в водной среде перед использованием.

Смолой мелких частиц смолы являются, в том числе, виниловые смолы, полиэфиры, полиуретаны, полимочевины и эпоксидные смолы. Из них предпочтительными являются виниловые смолы с точки зрения легкого получения мелких частиц смолы, диспергированных в водной среде. Способ приготовления водных дисперсных фаз мелких частиц виниловой смолы не имеет особых ограничений. Его примерами являются, в том числе, известные способы полимеризации, такие как, например, способ эмульсификационного агрегирования, способ суспензионной полимеризации и способ дисперсионной полимеризации. Из них особо предпочтительным является способ эмульсификационного агрегирования с точки зрения легкого получения частиц, имеющих диаметр частиц, подходящий для настоящего изобретения.

Мелкие частицы виниловой смолы содержит виниловую смолу, полученную путем полимеризации смеси мономеров, содержащей, по меньшей мере, мономер стирола.

Для использования частиц тонера, полученных в настоящем изобретении, в качестве заряженных функциональных частицы, таких как частицы проявляющего скрытое электростатическое изображение тонера, каждая из частиц основы тонера предпочтительно имеет легко заряжаемую поверхность. Следовательно, в смеси мономеров количество мономера стирола, имеющего такие орбитали электронов, куда электроны могут устойчиво перемещаться, что можно увидеть на структурах ароматических колец, составляет от 50% по массе до 100% по массе, предпочтительно от 80% по массе до 100% по массе, а более предпочтительно от 95% по массе до 100% по массе. Когда количество мономера стирола составляет менее 50% по массе, полученные частицы основы тонера имеют плохую поляризуемость, что может наложить ограничение на применения частиц основы тонера.

Здесь термин «мономер стирола» относится к ароматическому соединению, имеющему винильную полимеризуемую функциональную группу. Винильная полимеризуемая функциональная группа включает в себя винильную группу, изопропенильную группу, аллильную группу, акрилоильную группу и метакрилоильную группу.

Конкретными примерами мономера стирола являются, в том числе, стирол, альфа-метилстирол, 4-метилстирол, 4-этилстирол, 4-трет-бутилстирол, 4-метоксистирол, 4-этоксистирол, 4-карбоксистирол и их соли металлов; 4-стиролсульфоновая кислота и ее соли металлов; 1-винилнафталин, 2-винилнафталин, аллилбензол, феноксиалкиленгликольакрилат, феноксиалкиленгликольметакрилат, феноксиполиалкиленгликольакрилаты и феноксиполиалкиленгликольметакрилаты. Из них предпочтительно используется стирол, поскольку он легко доступен и имеет превосходную реакционную способность и высокую поляризуемость.

К тому же, в смеси мономеров количество мономера кислоты, используемого в виниловой смоле, составляет от 0% по массе до 7% по массе, предпочтительно от 0% по массе до 4% по массе, а более предпочтительно 0% по массе; то есть, мономер кислоты не содержится. Когда его количество превышает 7% по массе, полученный, мелкие частицы виниловой смолы имеют высокую стабильность диспергирования. Таким образом, когда такие мелкие частицы виниловой смолы добавляют к жидкой дисперсии, содержащей капли масла, диспергированные в водной фазе, эти частицы трудно прикрепляются к ним при температуре окружающей среды. Или, даже когда мелкие частицы виниловой смолы прикреплены к ним, они имеют тенденцию отслаиваться в процессе удаления растворителя, промывки, высушивания и обработки внешними добавками. При этом, когда их количество составляет 4% по массе или менее, поляризуемость полученных частиц основы тонера изменяется в меньшей степени в зависимости от производственных условий.

Здесь терми «мономер кислоты» относится к соединению, имеющему кислотную группу в дополнение к винильной полимеризуемой функциональной группе. Кислотная группа включает в себя карбоновую кислоту, сульфоновую кислоту и фосфорную кислоту.

Мономер кислоты включает в себя виниловые мономеры, содержащие карбоксильную группу, и их соли (например, (мет)акриловую кислоту, малеиновую кислоту или малеиновый ангидрид, моноалкилмалеаты, фумаровую кислоту, моноалкилфумараты, кратоновую кислоту, итаконовую кислоту, моноалкилитаконат, простые моноэфиры гликольитаконатов, цитраконовую кислоту, моноалкилцитраконаты и коричную кислоту), виниловые мономеры, содержащие группу сульфоновой кислоты, и их соли, сложные моноэфиры серной кислоты на основе винила и их соли, и виниловые мономеры, содержащие группу фосфорной кислоты, и их соли этого. Из них предпочтительными являются (мет)акриловая кислота, малеиновая кислота или малеиновый ангидрид, моноалкилмалеаты, фумаровая кислота и моноалкилфумараты.

Также может использоваться мономер, имеющий этиленоксидную (EO) цепь, для регулирования совместимости с частицами-ядрами тонера. Примерами мономера, имеющего этиленоксидную (EO) цепь, являются, в том числе, феноксиалкиленгликольакрилат, феноксиалкиленгликольметакрилат, феноксиполиалкиленгликольакрилат, феноксиполиалкиленгликольметакрилат. Количество используемого мономера, имеющего этиленоксидную (EO) цепь, не имеет особых ограничений и может быть надлежащим образом выбрано в зависимости от предусмотренного назначения, но предпочтительно составляет 10% по массе или менее, более предпочтительно 5% по массе или менее, а еще более предпочтительно 2% по массе или менее относительно общего количества мономеров. Когда его количество превышает 10% по массе, то повышенное количество полярных групп на поверхности частицы основы тонера существенно ухудшает стойкость заряда к окружающей среде. Кроме того, совместимость с частицами-ядрами тонера становится слишком высокой, скорость вкрапления выступов становится высокой, и, следовательно, степень покрытия выступами становится низкой, а это приводит к тому, что модификация поверхности не может проявить достаточный эффект. Само собой разумеется, что оба случая не являются предпочтительными.

Также одновременно может использоваться мономер, имеющий сложноэфирную связь (например, 2-акрилоилоксиэтилсукцинат или 2-метакрилоилоксиэтилфталат) для регулирования совместимости с частицами-ядрами тонера. В этом случае количество такого используемого мономера предпочтительно составляет 10% по массе или менее, более предпочтительно 5% по массе или менее, а еще более предпочтительно 2% по массе или менее, относительно общего количества мономеров. Когда его количество составляет более 10%, то повышенное количество полярных групп на поверхности частицы основы тонера значительно ухудшает стойкость заряда к окружающей среде, что не является предпочтительным. Кроме того, совместимость с частицами-ядрами тонера становится слишком высокой, скорость вкрапления выступов становится высокой, и, следовательно, степень покрытия выступами становится низкой, а это приводит к тому, что модификация поверхности не может проявить достаточный эффект. Само собой разумеется, что оба случая не являются предпочтительными.

Способ получения мелких частиц виниловой смолы не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения, и в качестве примера он проиллюстрирован следующими способами (a)-(f):

(a) способ, в котором смесь мономеров подвергают реакции полимеризации способом суспензионной полимеризации, способом эмульсионной полимеризации, способом затравочной полимеризации или способом дисперсионной полимеризации, для создания, тем самым, жидкой дисперсии из мелких частиц виниловой смолы;

(b) способ, в котором смесь мономеров подвергают полимеризации, и полученную смолу затем измельчают в порошок с использованием измельчителя тонкого размола, например, измельчителя с механическим вращением или измельчителя струйного типа, с последующей сортировкой для получения, тем самым, частиц смолы;

(c) способ, в котором смесь мономеров подвергают полимеризации, и полученную смолу затем растворяют в растворителе с последующим распылением полученного в результате этого раствора смолы, для получения, тем самым, мелких частиц смолы;

(d) способ, в котором смесь мономеров подвергают полимеризации, полученную смолу растворяют в растворителе, к полученному в результате этого раствору смолы добавляют другой растворитель для осаждения мелких частиц смолы, а затем растворитель удаляют для получения мелких частиц смолы; или способ, в котором смесь мономера подвергают полимеризации, полученную смолу растворяют в растворителе с нагреванием, полученный в результате этого раствор смолы охлаждают для осаждения мелких частиц смолы, а затем растворитель удаляют для получения мелких частиц смолы;

(e) способ, в котором смесь мономеров подвергают полимеризации, полученную смолу растворяют в растворителе, полученный в результате этого раствор смолы диспергируют в водной среде в присутствии надлежащего диспергирующего агента, а затем жидкую дисперсию, например, нагревают или оставляет при пониженном давлении; и

(f) способ, в котором смесь мономеров подвергают полимеризации, полученную смолу растворяют в растворителе, растворяют надлежащий эмульгатор в полученном в результате этого растворе смолы с последующим эмульгированием с фазовым переходом с добавлением воды.

Из этих способов предпочтительно используют способ (a), поскольку мелкие частицы виниловой смолы могут быть легко получены в виде жидкой дисперсии, которую легко использовать для следующего этапа.

В реакции полимеризации из способа (a) предпочтительно (i) к водной среде добавляют стабилизатор дисперсии, (ii) смесь мономеров, подвергаемая реакции полимеризации, создана так, что содержит мономер, способный придавать стабильность диспергирования мелким частицам смолы, полученным путем полимеризации (то есть, химически активный эмульгатор) или вышеупомянутые действия (i) и (ii) выполняют совместно, для придания, тем самым, стабильности диспергирования полученным мелким частицам виниловой смолы. Когда не используются ни стабилизатор дисперсии, ни химически активный эмульгатор, то частицы не могут сохраняться в состоянии дисперсии, в силу чего, виниловая смола не может быть получена в виде мелких частиц, стабильность диспергирования полученных мелких частицы смолы является недостаточной, в силу чего они имеют недостаточную стойкость при хранении, что приводит к агрегации во время хранения, или ухудшается стабильность диспергирования частиц на описанном ниже этапе прикрепления мелких частиц смолы, в силу чего частицы-ядра тонера легко агрегируют или объединяются друг с другом, а это приводит к тому, что у полученных в итоге частиц основы тонера может ухудшаться однородность диаметра частиц основы тонера и размера выступов, что не является предпочтительным.

Стабилизатор дисперсии не имеет особых ограничений и может быть надлежащим образом выбран в зависимости от предусмотренного назначения. Его примерами являются, в том числе, поверхностно-активное вещество и неорганический диспергирующий агент.

Поверхностно-активное вещество включает в себя анионогенные поверхностно-активные вещества, такие как, например, соли алкилбензолсульфоновой кислоты, соли альфа-олефинсульфоновой кислоты и сложные эфиры фосфорной кислоты; катионогенные поверхностно-активные вещества, такие как, например, аминовые соли (например, алкиламиновые соли, производные жирных кислот аминоспиртов, производные жирных кислот полиамина и имидазолин), и четвертичные соли аммония (например, соли алкилтриметиламмония, соли диалкилдиметиламмония, соли алкилдиметилбензиламмония, соли пиридиния, соли алкилизохинолиния и хлорид бензетония); неионогенные поверхностно-активные вещества, такие как, например, амидные производные жирных кислот и производные многоатомных спиртов; и амфотерные поверхностно-активные вещества, такие как, например, аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмонийбетаин.

Неорганическим диспергирующим агентом является, в том числе, трикальцийфосфат, карбонат кальция, оксид титана, коллоидный диоксид кремния и гидроксиапатит.

Средневзвешенная молекулярная масса виниловой смолы не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения, но предпочтительно составляет от 3000 до 300000, более предпочтительно от 4000 до 100000, а еще более предпочтительно от 5000 до 50000. Когда средневзвешенная молекулярная масса является меньшей, чем 3000, виниловая смола является хрупкой и имеет низкую механическую прочность. Таким образом, поверхность частиц основы тонера может легко изменяться в зависимости от областей применения или использования полученных в итоге частиц основы тонера, что может вызывать различные проблемы, такие как, например, значительное изменение поляризуемости, загрязнение близлежащих деталей, возникающее из-за прикрепления к ним частиц основы тонера, и сопутствующие этому проблемы, связанные с качеством. Когда средневзвешенная молекулярная масса превышает 300000, количество молекулярных концов уменьшается, и, следовательно, частицы-ядра тонера сложнее опутать молекулярными цепями, что может препятствовать прикреплению виниловой смолы к частицам-ядрам тонера. Само собой разумеется, что оба случая не являются предпочтительными.

Температура стеклования (Tg) виниловой смолы не имеет особых ограничений и может быть надлежащим образом выбрана в зависимости от предусмотренного назначения, но предпочтительно составляет от 45°C до 100°C, более предпочтительно от 55°C до 90°C, а еще более предпочтительно от 65°C до 80°C. При хранении в среде с высокой температурой и высокой влажностью атмосферная влага может пластифицировать смолу в выступах, уменьшая, тем самым, температуру стеклования. Таким образом, когда температура стеклования является более низкой, чем 45°C, полученные частицы основы тонера деформируются при приложении определенного давления или склеиваются друг с другом. В результате, существует вероятность того, что частицы основы тонера не могут вести себя как частицы. Кроме того, при использовании для однокомпонентного проявителя фрикционная стойкость тонера становится недостаточной. При этом, когда Tg превышает 100°C, свойство низкотемпературного закрепления может ухудшаться. Само собой разумеется, что оба случая не являются предпочтительными.

Соответственно, проявляющий скрытое электростатическое изображение тонер получают согласно описанному ниже способу.

<Этап приготовления масляной фазы>