Область техники, к которой относится изобретение

Настоящее изобретение относится к смоляной композиции для тонера, тонеру, проявителю и устройству формирования изображения.

Уровень техники

За последние годы имеется большой спрос на высококачественное изображение в устройстве формирования изображения и требуется тонер с меньшей неравномерностью глянца изображения. Также имеются растущие требования к экономии энергии во время закрепления тонера и к устройству формирования изображения, которое может быть обработано на высокой скорости. Таким образом, требуется тонер, имеющий превосходные способность к закреплению при низкой температуре и стабильность термостойкости при хранении.

Встречается случай, когда краситель (пигмент), включенный в цветной тонер и т.д., неравномерно распределен на поверхности тонера или образует скопление из-за взаимодействия с другими материалами тонера. В этом случае страдает способность к зарядке тонера, что может приводить к ухудшенному качеству полученного изображения. Таким образом, в патентном документе 1, например, применяется способ равномерного распространения пигмента внутри тонера с использованием диспергатора пигмента.

Список противопоставленной патентной литературы

[PTL1] Патент Японии (JP-B) № 4079257

Сущность изобретения

Техническая задача

Однако тонер, раскрытый в патентном документе 1, имел проблему, связанную с недостаточной способностью к закреплению при низкой температуре и стабильностью термостойкости при хранении.

Таким образом, настоящее изобретение нацелено на обеспечение смоляной композиции для тонера для создания тонера, имеющего превосходную дисперсность пигмента и имеющего превосходные способность к закреплению при низкой температуре и стабильность термостойкости при хранении.

Решение задачи

Настоящее изобретение обеспечивает смоляную композицию для тонера, причем смоляная композиция для тонера включает полиэфирную смолу и краситель, в котором полиэфирная смола имеет А(10)-А(180) 70 или больше, где А(10)(%) - пропускание света, имеющего длину волны 500 нм, через смесь 20 частей по массе полиэфирной смолы, добавленных к 80 частям по массе этилацетата, взболтанную при 25°C в течение 10 минут, и (180)(%) - пропускание после того, как смесь отстоится в течение 3 часов.

Предпочтительные технические результаты изобретения

Согласно настоящему изобретению может быть обеспечена смоляная композиция для тонера для создания тонера, имеющего превосходную дисперсность пигмента и превосходные способность к закреплению при низкой температуре и стабильность термостойкости при хранении.

Краткое описание чертежей

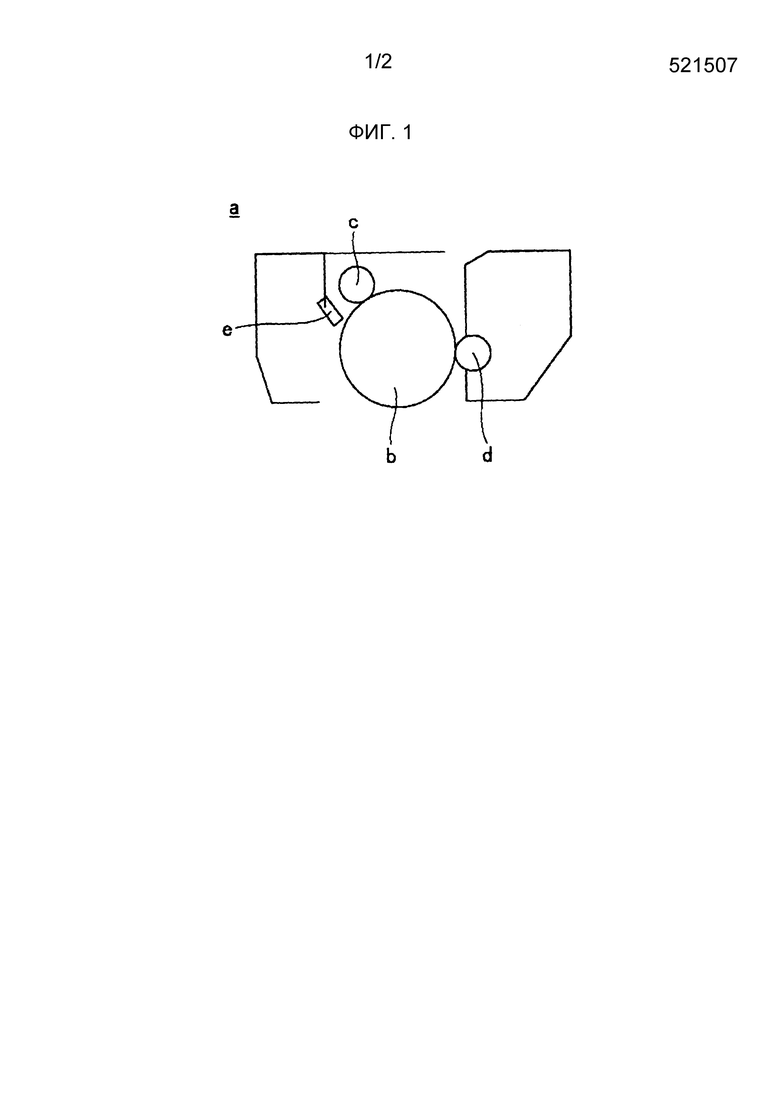

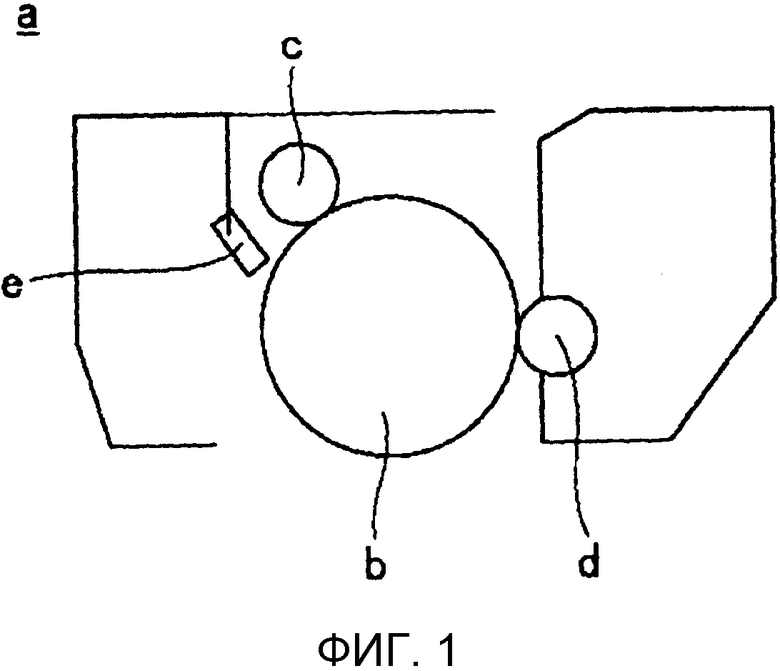

Фиг. 1 представляет собой схематическую диаграмму конфигурации, иллюстрирующую один пример рабочего картриджа устройства формирования изображения, который использует тонер настоящего варианта выполнения.

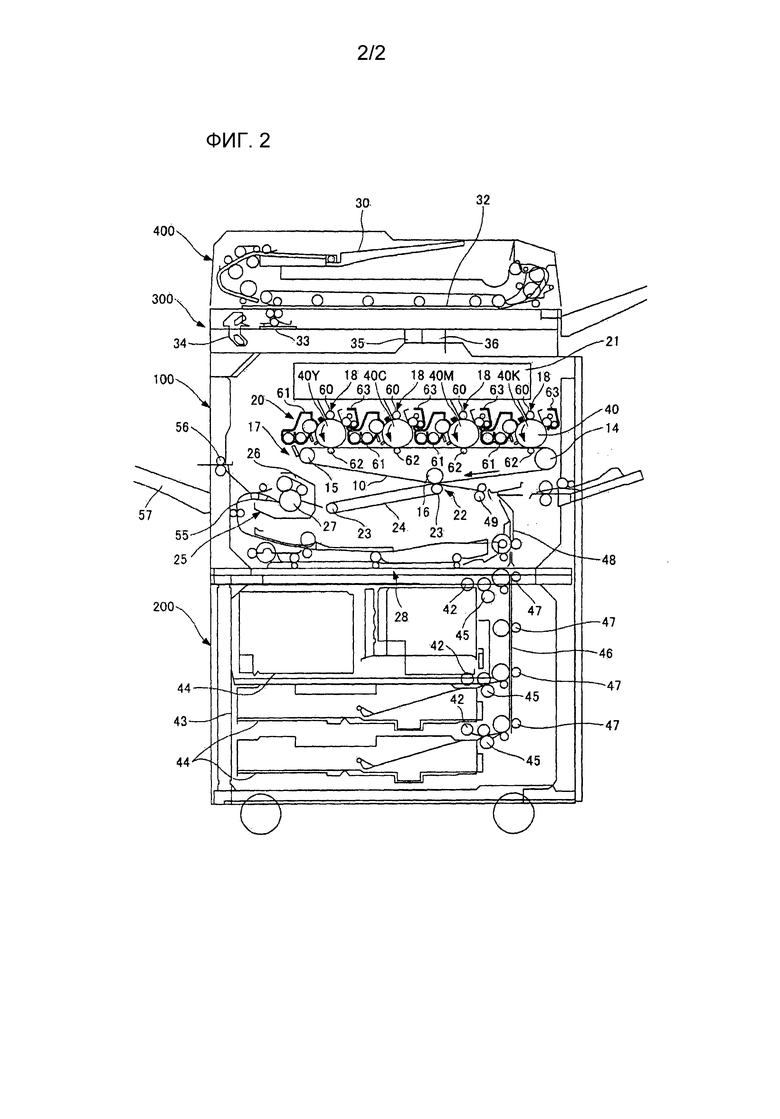

Фиг. 2 представляет собой схематическую диаграмму конфигурации, иллюстрирующую один пример устройства формирования изображения настоящего варианта выполнения.

Описание вариантов выполнения

Далее настоящее изобретение объясняется подробно со ссылкой на чертежи.

(Смоляная композиция для тонера и тонер)

Смоляная композиция для тонера настоящего изобретения включает полиэфирную смолу и краситель.

Полиэфирная смола имеет А(10)-А(180) 70 или больше, где А(10)(%) - пропускание света, имеющего длину волны 500 нм, через смесь 20 частей по массе полиэфирной смолы, добавленных к 80 частям по массе этилацетата, взболтанную при 25°C в течение 10 минут, и (180)(%) - пропускание после того, как смесь отстоится в течение 3 часов.

Смоляная композиция для тонера настоящего изобретения может быть использована, например, в качестве концентрата тонера. Также полиэфирная смола, включенная в смоляную композицию для тонера, может быть использована в качестве смолы для концентрата тонера.

Тонер настоящего изобретения включает первую полиэфирную смолу и краситель.

Первая полиэфирная смола имеет А(10)-А(180) 70 или больше, где А(10)(%) - пропускание света, имеющего длину волны 500 нм, через смесь 20 частей по массе полиэфирной смолы, добавленных к 80 частям по массе этилацетата, взболтанную при 25°C в течение 10 минут, и (180)(%) - пропускание после того, как смесь отстоится в течение 3 часов.

В качестве смолы для концентрата используется смола, которая имеет растворимость в этилацетате, изменяющуюся с течением времени при условии, объясненном ниже. Это условие представляет собой А(10)-А(180) 70 или больше, где А(10)(%) - пропускание света, имеющего длину волны 500 нм, измеренную спектрофотометром, через смесь 20 частей по массе порошка смолы для концентрата, добавленных к 80 частям по массе этилацетата, взболтанную при 25°C с использованием магнитной мешалки в течение 10 минут, и (180)(%) - пропускание после того, как смесь отстоится в течение 3 часов.

Имеются две возможности для полиэфирной смолы, имеющей маленькое временное изменение пропускания и имеющей А(10)-А(180) менее 70. То есть высокая растворимость в этилацетате поддерживается с течением времени или низкая растворимость поддерживается с течением времени. В предыдущем случае, когда полиэфирная смола, имеющая высокую растворимость, поддерживаемую с течением времени, используется в качестве смолы для концентрата, краситель равномерно распределяется в растворе материала тонера и краситель контактирует с водной средой более часто в растворе во время эмульгирования или диспергирования. В связи с этим имеются случаи, когда краситель (например, красочный пигмент) вымывается. С другой стороны, в последнем случае, когда смоляная композиция, имеющая низкую растворимость, поддерживаемую с течением времени, используется в качестве смолы для концентрата, связующая смола и краситель отделены в растворе материала тонера. Краситель образует область, например структуру в виде острова в море, внутри частиц тонера, что может приводить к ухудшенной дисперсности красителя. Таким образом, полученный тонер имеет ухудшенную насыщенность цвета или степень окраски, и имеются случаи, когда не может быть получен надлежащий оттенок.

Также полиэфирная смола, которая удовлетворяет условия А(10) 90(%) или больше и А(180) 10(%) или меньше, является более предпочтительной.

Среди смол для концентрата, которые удовлетворяют вышеописанному условию, предпочтительно использовать полиэфирную смолу и предпочтительно использовать алифатические спирты и ароматические карбоновые кислоты (например, терефталевую кислоту) в качестве мономеров полиэфирной смолы. Благодаря использованию алифатических спиртов и терефталевой кислоты в качестве мономеров возможно получать тонер, имеющий подходящие тепловые свойства, превосходные способность к закреплению при низкой температуре и стабильность термостойкости при хранении и благоприятную дисперсность пигмента.

Также предпочтительно используемая полиэфирная смола имеет температуру стеклования (Tg) 55°C или больше. Благодаря использованию полиэфирной смолы, имеющей Tg 55°C или больше, для тонера может быть обеспечена достаточная теплостойкость при хранении.

Алифатические спирты не ограничены каким-то особенным образом. Тем не менее, предпочтительно используется пропиленгликоль или 1,3-пропандиол. Когда используется двухатомный спирт, имеющий больше атомов углерода, чем пропиленгликоль и/или 1,3-пропандиол, полученный тонер не имеет достаточных тепловых свойств, что может приводить к ухудшенной теплостойкости при хранении.

Когда используется пропиленгликоль и/или 1,3-пропандиол, соотношение компонентов в смеси влияет на растворимость смолы для концентрата в растворителе (этилацетате). Таким образом, мольное отношение пропиленгликоля в отношении всего количества пропиленгликоля и 1,3-пропандиола составляет предпочтительно 65%-85%. Когда мольное отношение пропиленгликоля превосходит 85%, смола для концентрата постоянно имеет увеличенную растворимость и пропускание 90% или больше, что может приводить к ухудшенной дисперсности пигмента. С другой стороны, когда мольное отношение пропиленгликоля ниже 65%, смола для концентрата постоянно имеет сниженную растворимость и пропускание 10% или больше, что может приводить к образованию области красителя внутри тонера.

Двухвалентная карбоновая кислота, используемая в качестве мономера полиэфирной смолы, является предпочтительно мономером (карбоновая кислота ароматического ряда), имеющим жесткую структуру так, что получаемый тонер имеет достаточные тепловые свойства. В особенности предпочтительно использовать терефталевую кислоту и/или изофталевую кислоту и более предпочтительно использовать терефталевую кислоту и изофталевую кислоту в совокупности. Когда терефталевая кислота и изофталевая кислота используются в совокупности, растворимость смолы для концентрата увеличивается с более высоким отношением изофталевой кислоты. То есть растворимость смолы для концентрата может быть соответственно регулироваться специалистом в области техники путем изменения состава спиртового мономера и путем изменения состава кислотного мономера.

Здесь пропускание в настоящем изобретении может быть измерено вышеописанным способом, например, с использованием спектрофотометра (JASCO V660).

<Краситель>

Краситель не ограничен каким-либо особенным образом и может быть должным образом выбран из до настоящего момента известных пигментов и красителей согласно цели.

Конкретные примеры красителя включают углеродную сажу, нигрозиновый краситель, сурьму в тонком порошке, желтый нафтол С, Hansa Yellow (10G, 5G, 5G), кадмий желтый, железооксидный краситель желтый, охра желтую, хром желтый, титан желтый, полиазо желтый, Oil Yellow, Hansa Yellow (GR, А, RN, R), Pigment Yellow L, Benzidine Yellow (G, GR), Permanent Yellow (NCG), Vulcan Fast Yellow (5G, R), тартразиновый краситель, Quinoline Yellow Lake, Anthrazane Yellow BGL, Isoindolinone Yellow, крокус, свинцовый сурик, свинцовую киноварь, кадмий красный, Cadmium Mercury Red, сурьмяную киноварь, Permanent Red 4R, Para Red, fiser красный, парахлорортонитроанилин красный, Lithol Fast Scarlet G, Brilliant Fast Scarlet, Brilliant Carmine BS, Permanent Red (F2R, F4R, FRL, FRLL, F4RH), Fast Scarlet VD, Vulcan Fast Rubine B, Brilliant Scarlet G, Lithol Rubine GX, Permanent Red F5R, Brilliant Carmine 6B, Pigment Scarlet 3B, bordeaux 5B, Toluidine Maroon, Permanent Bordeaux F2K, Helio Bordeaux BL, bordeaux 10B, BON Maroon Light, BON Maroon Medium, Eosin Lake, Rhodamine Lake B, Rhodamine Lake Y, Alizarine Lake, Thioindigo Red B, Thioindigo Maroon, Oil Red, хинакридон красный, Pyrazolone Red, полиазо красный, Chrome Vermilion, Benzidine Orange, perynone orange, Oil Orange, кобальт синий, церулеум голубой, Alkali Blue Lake, Peacock Blue Lake, Victoria Blue Lake, безметалловый Phthalocyanine Blue, Phthalocyanine Синего, Fast Sky Blue, Indanthrene Blue (RS, ВС), индиго, ультрамарин, Prussian синий, Anthraquinone Blue, Fast Violet B, Methyl Violet Lake, кобальт филоетовый, темно-фиолетовый краситель, Dioxane Violet, Anthraquinone Violet, Chrome Green, цинк зеленый, оксид хрома, виридиан, изумруд зеленый, Pigment Green B, Naphthol Green B, Green Gold, Acid Green Lake, Malachite Green Lake, Phthalocyanine Green, Anthraquinone Green, оксид титана, оксид цинка и литопон.

Конкретные примеры красителей включают C.I. SOLVENT YELLOW (6, 9, 17, 31, 35, 100, 102, 103, 105), C.I. SOLVENT ORANGE (2, 7, 13, 14, 66), C.I. SOLVENT RED (5, 16, 17, 18, 19, 22, 23, 143, 145, 146, 149, 150, 151, 157, 158), C.I. SOLVENT VIOLET (31, 32, 33, 37), C.I. SOLVENT BLUE (22, 63, 78, 83, 191, 194, 195, 104), C.I. SOLVENT GREEN (24, 25) и C.I. SOLVENT BROWN (3, 9).

Также могут быть использованы имеющиеся в продаже красители. Примеры имеющихся в продаже красителей включают: AIZEN SOT DYES Yellow 1, 3, 4, Orange-1, 2, 3, ScarleM, Red-1, 2, 3, Brown-2, Blue-1, 2, Violet-1, Green-1, 2, 3, Black-1, 4, 6, 8, изготовленные компанией Hodogaya Chemical Co., Ltd.; SUDAN DYES Yellow-146, 150, Orange-220, Red-290, 380, 460, Blue-670, изготовленные компанией BASF; DIARESIN Yellow-3G, F, H2G, HG, НС, HL, Orange-HS, 5G, Red-GG, С, HS, А, К, Н5В, Violet-D, Blue-J, 5G, K, P, H3G, 4G, Green-C, Brown-A, изготовленные компанией Mitsubishi Chemical Corporation; OIL COLOR YellowSG, GG-S, #105, Orange-PS, PR, #201, Scarlet-#308, Red-5B, Brown-GR, #416, Green-BG, #502, Blue-BOS, Black-HBB, #803, EB, EX, изготовленные компанией Orient Chemical Industries Co., Ltd.; SUMIPLAST Blue GP, OR, Red FB, 3B, Yellow FL7G, GC, изготовленные компанией Sumitomo Chemical Co., Ltd.; KAYALON polyester Black EX-SF300, KAYASET Red-B, Blue A-2R, изготовленные компанией Nippon Kayaku Co., Ltd.

Добавленное количество красителя не ограничено каким-либо особенным образом и может быть должным образом выбрано согласно требуемой степень окраски. Тем не менее, оно составляет предпочтительно 1 часть по массе - 50 частей по массе в отношении к 100 частям по массе поддающийся формованию давлением материал полиэфирной смолы. Здесь вышеописанный краситель может быть использован один или в совокупности двух или более типов.

<Связующая смола>

В качестве связующей смолы для тонера настоящего изобретения предпочтительно использовать смолу, имеющую высокую растворимость в растворителе и имеющую пропускание, определенное, как описано выше, постоянно 90% или больше. Конкретнее, предпочтительно использовать смолу, имеющую А(10) 90(%) или больше и А(180) 90(%) или больше.

В качестве конкретного примера смолы предпочтительно использовать полиэфирную смолу и предпочтительно использовать кристаллическую полиэфирную смолу. Благодаря использованию кристаллической полиэфирной смолы в качестве связующей смолы может быть подготовлен тонер, имеющий превосходную способность к закреплению при низкой температуре.

Количество полиэфирной смолы (первая полиэфирная смола) в качестве вышеописанной смолы для концентрата относительно содержания полиэфирной смолы (вторая полиэфирная смола) в качестве связующей смолы в виде отношения масс (первая полиэфирная смола/вторая полиэфирная смола) находится предпочтительно в диапазоне 5/95-70/30. Тем самым, можно добиться подходящей дисперсности пигмента без значительного ухудшения характеристик тонера, полученных из связующей смолы.

Мономер полиэфирной смолы для связующей смолы не ограничен каким-либо особенным образом. Тем не менее, могут быть использованы компонент спирта и компонент карбоновой кислоты, описанные ниже.

Примеры компонента двухатомного спирта включают этиленгликоль, пропиленгликоль, 1,3-бутандиол, 1,4-бутандиол, 2,3-бутандиол, диэтиленгликоль, триэтиленгликоль, 1,5-пентандиол, 1,6-гександиол, неопентилгликоль, 2-этил-1,3-гександиол, гидрированный бисфенол А и диол, полученный полимеризацией бисфенола А с циклическим эфиром, такими как окись этилена и окись пропилена.

Примеры компонента карбоновой кислоты полиэфирной смолы включают бензолдикарбоновые кислоты, такие как фталевая кислота, изофталевая кислота и терефталевая кислота и ее ангидриды; алкилдикарбоновые кислоты, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаовая кислота и ее ангидриды; ненасыщенные двухосновные кислоты, такие как малеиновая кислота, цитраконовая кислота, итаконовая кислота, алкенил-янтарная кислота, фумаровая кислота и мезаконовая кислота; ненасыщенные двухосновные ангидриды, такие как малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид и алкенил-янтарный ангидрид. Среди них с учетом теплостойкости предпочтительно использовать бензолдикарбоновые кислоты.

Примеры компонента многоосновной карбоновой кислоты, имеющего валентности 3 или более, включают тримеллитовую кислоту, пиромеллитовую кислоту, 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту, 2,5,7-нафталинтетракарбоновую кислоту, 1,2,4-нафталинтетракарбоновую кислоту, 1,2,4-бутан-трикарбоновую кислоту, 1,2,5-гексантрикарбоновую кислоту, 1,3-дикарбоксил-2-метил-2-метиленкарбоксипропан, тетра(метилкарбоновый)метан, 1,2,7,8-октан-тетракарбоновую кислоту, EMPOL триммер кислоты, ее ангидрид и ее неполные низшие алкиловые эфиры.

(Полиэфирный форполимер, имеющий изоцианатную группу)

Полиэфирный форполимер, имеющий изоцианатную группу, предпочтительно используется в изготовлении тонера настоящего варианта выполнения.

Полиэфирный форполимер, имеющий изоцианатную группу, может быть изготовлен, например, реакцией концевой карбоксильной группы или гидроксильной группы полиэстера, полученной реакцией поликонденсации многоатомного спирта и многоосновной карбоновой кислоты с мультивалентным изоцианатным соединением. Количество компонента, образующего мультивалентное изоцианатное соединение в полиэфирном форполимере, имеющем изоцианатную группу, составляет обычно 0,5% по массе к 40% по массе, предпочтительно 1% по массе к 30% по массе и более предпочтительно 2% по массе к 20% по массе. Когда количество компонента, образующего мультивалентное изоцианатное соединение, меньше 0,5% по массе, встречаются случаи, когда устойчивость к горячему офсету ухудшается или трудно получать и стабильность термостойкости при хранении, и способность к закреплению при низкой температуре. С другой стороны, когда количество компонента, образующего мультивалентное изоцианатное соединение, превосходит 40% по массе, встречаются случаи, когда способность к закреплению при низкой температуре ухудшается.

Число изоцианатной группы, включенной в одну молекулу полиэфирного форполимера, имеющего изоцианатную группу, составляет обычно 1 или больше, предпочтительно 1,5-3 в среднем и более предпочтительно 1,8-2,5 в среднем. Когда число изоцианатной группы, включенной в расчете на одну молекулу, меньше 1, молекулярный вес модифицированного мочевиной полиэстера уменьшается, что может приводить к ухудшенной устойчивости к горячему офсету.

В качестве аминов, реагируемых с полиэфирным форполимером, имеющим изоцианатную группу, могут быть использованы диамины, полиамины, имеющие три или более гидроксильных групп, аминоспирты, аминомеркаптаны, аминокислоты и эти соединения с заблокированными аминогруппой.

Примеры диаминов включают ароматические диамины (например фенилендиамин, диэтилтолуолдиамин, 4,4'-диаминодифенилметан); алициклические диамины (например, 4,4'-диамино-3,3'-диметилдициклогексилметан, диаминциклогексан, изофорон диамин); и алифатические диамины (например этилендиамин, тетраметилендиамин, гексаметилендиамин).

Примеры полиаминов, имеющих три или более гидроксильных групп, включают диэтилентриамин и триэтилентетрамин.

Примеры аминоспиртовы включают этаноламин и гидроксиэтиланилин.

Примеры аминомеркаптанов включают аминоэтилмеркаптан и аминопропилмеркаптан.

Примеры аминокислот включают аминопропионовую кислоту и аминокапроновую кислоту.

Примеры этих соединений с заблокированной аминогруппой включают соединение кетимина и соединение оксазолина, полученное из вышеописанных аминов и кетонов (например, ацетона, метилэтилкетона, метилизобутилкетона).

Среди вышеописанном аминов диамины и смесь диаминов и маленького количества полиаминов, имеющих три или более гидроксильных групп, являются предпочтительными.

Количество используемых аминов равно, в виде эквивалентного отношения [NCO]/[NHx] изоцианатной группы в полиэфирном форполимере, имеющем изоцианатную группу [NCO], к аминогруппе в аминах [NHx], составляет обычно 1/2-2/1, предпочтительно 1,5/1-1/1,5 и более предпочтительно 1,2/1-1/1,2. Когда [NCO]/[NHx] превосходит 2 или меньше 1/2, молекулярный вес модифицированного мочевиной полиэстера увеличивается, что может приводить к ухудшенной устойчивости к горячему офсету.

Так как реакция изоцианата и амина включает сшивание и/или удлинение молекулярных цепей, молекулярный вес получаемого модифицированного мочевиной полиэстера может регулироваться с использованием терминатора реакции по необходимости.

Примеры терминатора реакции включают моноамин (например, диэтаноламин, дибутиламин, бутиламин, лауриламин) и соединения с заблокированными аминогруппами (например, соединениями кетимина).

Время реакции выбирается согласно реакционности структуры изоцианатной группы, включенной в полиэфирный форполимер с аминами. Тем не менее, оно обычно составляет 10 минут - 40 часов и предпочтительно 2 часа - 24 часа. Температура реакции составляет обычно 0°C-150°C и предпочтительно 40°C-98°C.

Также до настоящего момента известные катализаторы, описанные ниже, могут быть использованы по необходимости. Конкретные примеры катализатора включают дибутилолова лаурат и диоктиллаурат.

Также отношение масс непреобразованного полиэстера и модифицированного мочевиной полиэстера составляет обычно 20/80-95/5, предпочтительно 70/30-95/5 более предпочтительно 75/25-95/5 и дополнительно предпочтительно 80/20-93/7.

Когда отношение масс модифицированного мочевиной полиэстера меньше 5%, встречаются случаи, когда устойчивость к горячему офсету ухудшается или когда и стабильность термостойкости при хранении, и способность к закреплению при низкой температуре не могут быть получены.

<Другие материалы>

Тонер настоящего варианта выполнения может включать другие материалы, такие как разделительное вещество, регулятор заряда и внешнюю добавку по необходимости.

-Разделительное вещество-

Разделительное вещество не ограничено каким-либо особенным образом, но, например, воски могут быть предпочтительно использованы. Используемые воски имеют температуру плавления предпочтительно 50°C-150°C. Когда температура плавления воска, используемого в качестве разделительного вещества, меньше 50°C, тонер может иметь ухудшенную стабильность термостойкости при хранении. С другой стороны, когда температура плавления воска, используемого в качестве разделительного вещества, превышает 150°C, разделительное вещество не имеет достаточной разделительной способности, что может приводить к ухудшенной закрепляемости тонера.

Также количество разделительного вещества составляет предпочтительно 2% по массе к 15% по массе в отношении к тонеру. Когда количество разделительного вещества в отношении к тонеру меньше 2% по массе, встречаются случаи, когда полученный тонер имеет недостаточный эффект предотвращения офсета. С другой стороны, когда количество разделительного вещества в отношении к тонеру превышает 15% по массе, встречаются случаи, когда полученный тонер может иметь ухудшенные способность к переносу и долговечность.

Воски не ограничены каким-либо особенным образом. Их примеры включают: низкомолекулярные полиолефиновые воски, такие как низкомолекулярные полиэтиленовые и низкомолекулярные полипропиленовые синтетические углеводородные воски, такие как Fischer-Tropsch воск; натуральные воски, такие как пчелиный воск, карнаубский воск, канделильский воск, рисовый воск и горный воск, нефтяные воски, такие как парафиновый воск и микрокристаллический воск; высшие жирные кислоты, такие как стеариновая кислота, пальмитиновая кислота и миристиновая кислота, и соли металлов высших жирных кислот, амиды высших жирных кислот, синтетические эфирные воски и различные его модифицированные воски. Эти воски могут быть использованы одни или в совокупности из двух или более типов.

Среди вышеописанных восков предпочтительно использовать карнаубский воск и его модифицированный воск, полиэтиленовый воск и синтетические эфирные воски, Также пентаэритрит-тетрабегенат синтетических эфирных восков дополнительно предпочтителен для использования. Так как вышеописанные воски точно распределяются в полиэфирной смоле или полиольной смоле, полученный тонер имеет подходящие способность к предотвращению офсета, способность к переносу и долговечность.

-Регулятор заряда-

Регулятор заряда не ограничен каким-либо особенным образом. Его примеры включают нигрозиновые красители, трифенилметановые красители, красители на основе хромсодержащих комплексов металлов, пигменты на основе хелатов молибденовой кислоты, родаминовые красители, алкокси-амины, четвертичные аммониевые соли (включающие модифицированные фтором четвертичные аммониевые соли), алкиловые амиды, природный фосфор или соединения фосфора, природный вольфрам или соединения вольфрама, активные вещества на основе фтора, соли металлов салициловой кислоты и соли металлов производные салициловой кислоты.

Его конкретные примеры включают: BONTRON 03 нигрозиновые красители, BONTRON P-51 четвертичная аммониевая соль, BONTRON P С-34 металлсодержащего азокрасителя, E-82 металлсодержащий комплекс оксинафтойной кислоты, E-84 металлсодержащий комплекс салициловой кислоты, E-89 фенольный конденсат (все изготовлены компанией Orient Chemical Industries Co., Ltd.); TP-302, TP-415 молибден комплексы четвертичной аммониевой соли (все изготовлены компанией Hodogaya Chemical Co., Ltd.); Copy charge PSY VP2038 четвертичная аммониевая соль, Copy blue PR производного трифенилметана, Copy charge NEG VP2036, Copy charge NX VP434 четвертичных аммониевых солей (все произведены компанией Hoechst); LRA-901, LR-147 в виде комплекса бора (все произведены компанией Carlit Japan Co., Ltd.); фталоцианин меди, перилен, хинакридон, азопигменты и другие полимерные соединения, имеющие функциональные группы, такие как группа сульфоновой кислоты, карбоксильную группу и четвертичную аммониевую соль.

Количество регулятора заряда может быть должным образом выбрано согласно требуемым свойствам заряда изготавливаемого тонера. Тем не менее, предпочтительным является соотношение 0,1% по массе к 10% по массе и более предпочтительно 0,2% по массе к 5% по массе в отношении к тонеру. Когда количество регулятора заряда превосходит 10% по массе, полученный тонер имеет увеличенную способность к зарядке, который может приводить к ухудшенному эффекту регулятора заряда. В особенности, сила электростатического притяжения к проявочному валику увеличивается, что может вызвать плохую сыпучесть проявителя и низкую плотность изображения. С другой стороны, когда количество регулятора заряда меньше 0,1% по массе, встречаются случаи, когда полученный тонер имеет недостаточную способность к запуску заряда или величину заряда.

-Внешняя добавка-

Тонер настоящего варианта выполнения может быть получен с использованием способа полимеризации, в котором материал тонера подвергают воздействию эмульгирования или растворения взвеси в водной среде для грануляции. Таким образом, внешняя добавка (главным образом неорганические частицы) могут быть добавлены с целью улучшения сыпучести, стойкости при хранении, проявляющей способности и способности к переносу получаемого тонера.

Смеситель порошков обычно используется при добавлении и смешивании внешней добавки, и смеситель предпочтительно обеспечен оболочкой для управления его внутренней температурой. Здесь добавка может быть добавлена в середине или постепенно для того, чтобы изменять историю нагрузки, прикладываемую к добавке. Также история нагрузки может быть изменена изменением вращательной скорости, скорости качения, времени и температуры смесителя. Дополнительно, касательно нагрузки, бóльшая нагрузка может быть приложена в начале, за ней следует относительно слабая нагрузка или может быть наоборот.

Примеры смесителя при добавлении нагрузки включают V-образный смеситель, качающийся смеситель, смеситель LOEDIGE, смеситель nauta и смеситель HENSCHEL. После смешивания пропусканием через сито с ячейками 250 меш или больше для удаления крупных частиц и агрегированных частиц может быть получен тонер.

Предпочтительно использовать неорганические частицы в качестве внешней добавки с учетом сыпучести, способности к зарядке или проявляющей способности. Неорганические частицы имеют первичный диаметр частиц предпочтительно 5×10-3 мкм - 2 мкм и более предпочтительно 5×10-3 мкм - 0,5 мкм. Также ее специальная площадь поверхности BET составляет предпочтительно 20 м2/г - 500 м2/г.

Количество внешней добавки, добавленной в отношении к тонеру, составляет предпочтительно 0,01% по массе к 5% по массе.

Конкретные примеры внешней добавки включают кремний, алюминий, оксид титана, титанат бария, титанат магния, титанат кальция, титанат стронция, оксид цинка, оксид олова, кварцевый песок, глину, слюду, волластонит, диатомовую землю, оксид хрома, оксида церия, крокус, триоксид сурьмы, оксид магния, оксид циркония, сульфат бария, карбонат бария, карбонат кальция, карбид кремния и нитрид кремния.

Также предпочтительно обеспечивать обработку поверхности внешней добавки для увеличенной гидрофобности так, чтобы предотвращать ухудшение сыпучести и способности к зарядке в условиях высокой влажности. Обработка поверхности обеспечивается с использованием, например, силанового связывающего вещества, силилирующего вещества, силанового связывающего вещества, имеющего фторалкильную группу, связывающее вещество на основе органического титаната, связывающее вещество на основе алюминия, силиконовое масло, модифицированное силиконовое масло и т.д.

-Модифицированный органикой слоистый неорганический минерал-

Модифицированный органикой слоистый неорганический минерал представляет собой модифицированный органикой слоистый неорганический минерал, в котором по меньшей мере часть ионов, представленных между слоями слоистого неорганического минерала, используется вместо органического иона. Слоистый неорганический минерал обычно обозначает ламинированный неорганический минерал, образованный из перекрывающихся слоев, имеющих толщину несколько нм. Здесь "модифицированный" обозначает введение органического иона к ионам, находящимся между слоями слоистого неорганического минерала, и оно является интеркаляцией в широком смысле.

Модифицированный органикой слоистый неорганический минерал эффективно улучшает структурную вязкость связующей смолы вблизи поверхностного слоя тонера, когда он размещен вблизи поверхностного слоя тонера, при этом он может улучшать сопротивление тонера к нагрузкам.

Состояние модифицированного органикой слоистого неорганического минерала, находящегося в тонере, может быть подтверждено разрезанием образца, в котором частицы тонера погружены в эпоксидную смолу и т.д., с помощью микромикротома или ультрамикротома и наблюдением за поперечным сечением тонера с помощью растрового электронного микроскопа (SEM) и т.д. В случае наблюдения с помощью SEM предпочтительно проверять его посредством изображения в обратно-рассеянных электронах, так как наличие модифицированного органикой слоистого неорганического минерала может быть обнаружено при сильном контрасте. Также образец, в котором частицы тонера погружены в эпоксидную смолу и т.д., может быть разрезан с помощью FIB-STEM (HD-2000, изготовленным Hitachi, Ltd.) и т.д. для наблюдения поперечного сечения тонера. Здесь в этом случае также предпочтительно проверять его посредством изображения в обратно-рассеянных электронах для облегчения визуального подтверждения.

Близость поверхности тонера в настоящем изобретении означает область 0 нм - 300 нм от крайней поверхности тонера до внутренней части тонера на наблюдаемом изображении поперечного сечения тонера, полученном разрезанием образца, в котором частицы тонера погружены в эпоксидную смолы и т.д. с помощью микромикротомома, ультрамикротома или FIB-STEM.

Слоистое неорганическое соединение не ограничено каким-либо особенным образом. Тем не менее, его примеры включают глинистые минералы группы смектита, такие как монтмориллонит, сапонит и гекторит, глинистые минералы группы каолина, такие как каолинит и бентонит, аттапульгит, магадиит и канемит. Они могут быть использованы одни или в совокупности из двух или более типов.

Органический ион не ограничен каким-либо особенным образом. Тем не менее, его примеры включают четвертичный аммониевый ион, фосфоний ион и имидазольный ион и сульфат-ион, сульфонат-ион, ион карбоновой кислоты и фосфат-ион, имеющий структуру в виде разветвленной, неразветвленной структуры или структуры циклического алкила, имеющего 1-44 атомов углерода, разветвленной, неразветвленной структуры или структуры циклического алкенила, имеющего 1-22 атомов углерода, разветвленной, неразветвленной структуры или структуры циклического алкокси, имеющего 8-32 атомов углерода, разветвленной, неразветвленной структуры или структуры циклического гидроксиалкила, имеющего 2-22 атомов углерода, оксида этилена и оксида пропилена. Они могут быть использованы одни или в совокупности из двух или более типов.

Примеры иона четвертичного алкиламмония включают ион триметилстеариламмония, ион диметилстеарилбензиламмония, ион диметилоктадециламмония и ион олеилбис(2-гидроксиэтил)метиламмония.

Модифицированное органикой слоистое неорганическое соединение может быть модифицированным органикой слоистым неорганическим соединением, полученным введением неорганических анионов заменой по меньшей мере части ионов двухвалентного металла, находящихся между слоями, ионами трехвалентного металла и далее заменой по меньшей мере части неорганических анионов органическими анионами.

Примеры коммерчески доступных изделий из модифицированного органикой слоистого неорганического соединения включают кватерний 18 бентонит, такой как BENTONE 3, BENTONE 38, BENTONE 38V (все изготовлены компанией Rheox Corporation), TIXOGEL VP (изготовлен United Catalyst), CLAYTON 34, CLAYTON 40, CLAYTON XL (все изготовлены компанией Southern Clay Products, Inc.); стеаралкониум бентонит, такой как BENTONE 27 (изготовленный Rheox Corporation), TIXOGEL LG (изготовлен United Catalyst), CLAYTON AF, CLAYTON АРА (все изготовлены компанией Southern Clay Products, Inc.); кватерний 18/бензалконий бентонит, такой как CLAYTON HT, CLAYTON PS (все изготовлены компанией Southern Clay Products, Inc.); модифицированным органикой монтмориллонит, такой как CLAYTON HY (изготовленный Southern Clay Products, Inc.); и модифицированным органикой смектит, такой как LUCENTITE SPN (изготовлен Co-op Chemical Co., Ltd.).

Модифицированное органикой слоистое неорганическое соединение может быть использовано в качестве концентрата за счет образования композита со смолой и т.д.

Диаметр средневесовой частицы тонера настоящего варианта выполнения не ограничен каким-либо особенным образом. Тем не менее, предпочтительно он находится в пределах диапазона 3,5 мкм - 10 мкм с учетом получения изображения, имеющего подходящую грануляцию, резкость и воспроизводимость тонких линий. Обычно имеется тенденция, при которой меньший диаметр частиц создает изображение, имеющее более высокую резкость и воспроизводимость тонких линий. В частности, тонер настоящего варианта выполнения предпочтительно имеет диаметр средневесовой частицы 7,5 мкм или меньше для образования цветного изображения. С другой стороны, диаметр средневесовой частицы тонера менее 3,5 мкм может приводить к ухудшенной сыпучести или способности к переносу тонера. Здесь диаметр средневесовой частицы тонера может быть измерен, например, способом, описанным ниже.

<Диаметр средневесовой частицы Dw>

Распределение размеров частиц тонера может быть измерено, например, способом счетчика Культера с использованием COULTER COUNTER TA-II или COULTER MULTISIZER III (все из этих изделий изготовлены Coulter, Inc.). В настоящем варианте выполнения диаметр средневесовой частицы измеряется согласно следующему способу с использованием COULTER MULTISIZER III.

Сперва 0,1 мл - 5 мл сурфактанта, предпочтительно полиоксиэтиленового алкилового эфира, добавлено в качестве диспергатора к 100 мл - 150 мл раствора водного электролита. В настоящем варианте выполнения около 1% по массе водного раствора NaCl подготовлено с использованием первосортного хлорида натрия в качестве электролита, при этом может быть использован ISOTON-II (изготовлен Coulter, Inc.). Далее 2 мг - 20 мг образца для измерения добавляется к электролиту. Электролит с образцом для измерения, находящимся во взвешенном состоянии в нем, подвергается обработке диспергированием в ультразвуковом диспергаторе в течение около 1 минуты - 3 минут. С помощью вышеописанного измерительного устройства, использующего отверстие 100 мкм в качестве отверстия, измеряется объем и количество частиц частиц тонера или тонера и вычисляется распределение объема и распределение количества. Из полученного распределения вычисляется диаметр средневесовой частицы (Dw) и среднечисловой диаметр частиц (Dn) тонера.

В качестве каналов для измерения диаметра средневесовой частицы обычно используются следующие 13 каналов: 2,00 мкм - менее 2,52 мкм, 2,52 мкм - менее 3,17 мкм; 3,17 мкм - менее 4,00 мкм; 4,00 мкм - менее 5,04 мкм, 5,04 мкм - менее 6,35 мкм; 6,35 мкм - менее 8,00 мкм; 8,00 мкм - менее 10,08 мкм; 10,08 мкм - менее 12,70 мкм; 12,70 мкм - менее 16,00 мкм; 16,00 мкм - менее 20,20 мкм; 20,20 мкм - менее 25,40 мкм; 25,40 мкм - менее 32,00 мкм; и 32,00 мкм - менее 40,30 мкм. То есть измеряются частицы, имеющие диаметры частиц 2,00 мкм - менее 40,30 мкм.

(Проявитель)

Тонер настоящего варианта выполнения может быть использован в качестве однокомпонентного проявителя или двухкомпонентного проявителя. Однокомпонентный проявитель состоит из тонера настоящего варианта выполнения, а двухкомпонентный проявитель состоит из тонера настоящего варианта выполнения и носителя.

Для однокомпонентного проявителя тонер настоящего варианта выполнения может быть использован в качестве немагнитного однокомпонентного тонера или магнитного однокомпонентного тонера (магнитного тонера). Когда он используется в качестве магнитного тонера, для использования в тонер включается известный магнитный материал.

Примеры магнитного материала, включенного в магнитный тонер, включают оксид железа, такой как магнетит, гематит и феррит; металлы, такие как железо, кобальт и никель; сплавы этих металлов с металлами, такие как алюминий, кобальт, медь, свинец, магний, олово, цинк, сурьма, бериллий, висмут, кадмий, кальций, магний, селен, титан, вольфрам и ванадий. Они могут быть использованы одни или в совокупности из двух или более типов.

Магнитный материал, используемый предпочтительно, имеет средний диаметр частиц около 0,1 мкм - 2 мкм. Также количество магнитного материала составляет обычно 20 частей по массе - 200 частей по массе в отношении к 100 частям по массе связующей смолы и предпочтительно 40 частей по массе - 150 частей по массе в отношении к 100 частям по массе связующей смолы.

Носитель, используемый для двухкомпонентного проявителя, не ограничен каким-либо особенным образом. Тем не менее, могут быть использованы носитель, состоящий из магнитных частиц, например, железа и феррита, покрытый смолой носитель, в котором магнитные частицы покрыты смолой, и носитель связующего типа, в котором мелкий порошок магнитного материала диспергирован в связующей смоле.

Примеры исходного материала магнитного материала включают: оксид железа, такой как магнетит, гематит и феррит; металлы, такие как железо, кобальт и никель; и сплавы этих металлов с металлами, такими как алюминий, кобальт, медь, свинец, магний, олово, цинк, сурьма, бериллий, висмут, кадмий, кальций, магний, селен, титан, вольфрам и ванадий; и их смеси.

Среди вышеописанных носителей предпочтительно использовать покрытый смолой носитель, включающий силиконовую смолу, сополимерную смолу (графт-смолу) полиорганосилоксана, и виниловые мономеры или полиэфирная смола используется в качестве покрывающей смолы с учетом потраченного тонера. В частности, носитель, покрытый смолой, полученной в результате реакции сополимерной смолы полиорганосилоксана и виниловых мономеров с изоцианатом, является более предпочтительным с точки зрения долговечности, устойчивости к воздействию окружающей среды и сопротивления расходу. Здесь в качестве винилового мономера используется мономер, имеющий заместитель, реагирующий с изоцианатом, такой как гидроксильная группа.

В качестве других покрывающих носитель материалов могут быть использованы аминовая смола, мочевино-формальдегидная смола, меламиновая смола, бензогуанаминовая смола, мочевинная смола, полиамидная смола, эпоксидная смола и т.д. Другие их примеры включают: полистирольные смолы, такие как смолы на основе поливинила и поливинилидена, акриловая смола, полиметилметакрилатная смола, полиакрилонитриловая смола, поливинилацетатная смола, смола на основе поливинилового спирта, поливинилбутиральная смола, полистирольная смола и смола на основе стирол-акрилового сополимера, смолы на основе галогенированных олефинов, такие как поливинилхлорид; смолы на основе сложных полиэфиров, такие как полиэтилентерефталатная смола и полибутилентерефталатная смола; смолы на основе поликарбоната, полиэтиленовые смолы, поливинилфторидные смолы, поливинилиденфторидные смолы, политрифторэтиленовая смола, полигексафторпропиленовая смола, сополимер винилиденфторида с акриловыми мономерами, сополимер винилиденфторида с винилфторидом, фтортерполимеры, такие как терполимер тетрафторэтилена, винилиденфторид и нефторидный мономер, и силиконовые смолы.

Также электропроводный порошок и т.д. может быть включен в покрывающую смолу в качестве наполнителя по необходимости. В качестве электропроводного порошка и т.д. могут быть использованы металлический порошок, углеродная сажа, оксид титана, оксид олова, оксид цинка, оксид алюминия, кремний и т.д. Электропроводный порошок предпочтительно имеет средний диаметр частиц 1 мкм или меньше. Когда используется электропроводный порошок, имеющий средний диаметр частиц, превышающий 1 мкм, встречаются случаи, когда становится трудно управлять электрическим сопротивлением.

Диаметр частиц среднего объема магнитного носителя составляет предпочтительно 20 мкм - 100 мкм и более предпочтительно 20 мкм - 60 мкм с точки зрения обеспечения высокого качества изображения и предотвращения потускнения носителя.

<Способа изготовления тонера>

Тонер настоящего варианта выполнения может быть получен подверганием материалов тонера эмульгированию или растворению взвеси в водной среде с последующей грануляцией.

Сперва вышеописанный краситель и другие материалы тонера диспергируют в органическом растворителе и тем самым подготавливают раствор материала тонера.

-Органический растворитель-

В качестве органического растворителя предпочтительно используется тот, что имеет высокую летучесть с температурой кипения менее 100°C за счет легкого удаления растворителя после образования основных частиц тонера. Его конкретные примеры включают: не смешивающийся с водой или водонерастворимый органический растворитель, такой как толуол, ксилон, бензол, тетрахлорид углерода, метиленхлорид, 1,2-дихлорэтан, 1,1,2-трихлорэтан, трихлорэтилен, хлороформ, монохлорбензол, дихлорэтилиден, метилацетат и этилацетат и, более того, смешивающиеся с водой или водорастворимые органические растворители, включающие растворители на основе низших кетонов, такие как метилэтилкетон и метилизобутилкетон, циклические эфиры, такие как тетрагидрофуран, растворители на основе низших спиртов, такие как метанол и этанол, и азотсодержащие органические растворители, такие как диметилформамид. Эти растворитель могут быть использованы одни или в совокупности из двух или более типов. Среди вышеописанных растворителей предпочтительно используются эфирные органические растворители, такие как метилацетат и этилацетат, ароматические растворители, такие как толуол и ксилон, и галогенизированный углеводород, такой как метиленхлорид, 1,2-дихлорэтан, хлороформ и тетрахлорид углерода.

Количество используемого органического растворителя составляет обычно 0 частей по массе - 300 части по массе, предпочтительно 0 частей по массе - 100 частей по массе и более предпочтительно 25 частей по массе - 70 частей по массе в отношении к 100 частям по массе вышеописанного полиэфирного форполимера.

-Водная среда-

Водная среда может быть только водой или водой, смешанной с органическим растворителем, таким как спирты (например, метанол, изопропиловый спирт и этиленгликоль), диметилформамид, тетрагидрофуран, CELLOSOLVE (зарегистрированный торговый знак) (например, метилцеллозольв) и низшие кетоны (например, ацетон и метилэтилкетон).

Количество используемой водной среды в отношении к 100 частям по массе раствора материала тонера составляет обычно 50 частей по массе - 2000 частей по массе, предпочтительно 100 частей по массе - 1000 частей по массе. Когда количество используемой водной среды меньше 50 частей по массе, встречаются случаи, когда раствор материала тонера имеет ухудшенную дисперсность. С другой стороны, количество используемой водной среды, превышающее 2000 частей по массе, не экономично.

<Поверхностно-активное вещество, частицы смолы>

К водной среде предпочтительно добавляется диспергатор, такой как поверхностно-активное вещество и частицы смолы. Добавление диспергатора, такого как поверхностно-активное вещество и частицы смолы, может улучшать дисперсность материалов, таких как краситель, (немодифицированный) полиэстер, полиэфирный форполимер, имеющий изоцианатную группу и разделительное вещество.

Примеры поверхностно-активного вещества включают анионный сурфактант, такой как алкилбензолсульфонат, соли α-олефинсульфоновой кислоты и эфир фосфорной кислоты, катионное поверхностно-активное вещество типа соли аминов, такие как соль алкиламинов, производное аминоспиртов и жирных кислот, производное полиаминов и жирных кислот и имидазолин, и катионное поверхностно-активное вещество типа четвертичной аммониевой соли, такой как соль алкилтриметиламмония, соль диалкилдиметиламмония, соль алкилдиметилбензиламмония, соль пиридиния, соли алкилизохинолиния и хлорид бензетония; неионное поверхностно-активное вещество, такое как производное амидов жирных кислот и производное многоатомных спиртов; амфотерное поверхностно-активное вещество, такое как аланин, додецилди(аминоэтил)глицин, ди(октиламиноэтил)глицин и N-алкил-N,N-диметиламмонийбетаин. Среди них поверхностно-активное вещество, имеющее фторалкильную группу, может быть использована подходящим образом, так как оно проявляют превосходную дисперсность с очень маленьким количеством.

Примеры используемого подходящим образом анионного поверхностно-активного вещества, имеющего фторалкильную группу, включают фторалкилкарбоновую кислоту, имеющую 2-10 атомов углерода и ее соли металлов, перфтороктансульфонилглутамат динатрия, 3-[омега-фторалкил(С6-С11)окси]-1-алкил(С3-С4)сульфонат натрия, 3-[омега-фторалкноил(C6-C8)-N-этиламино]-1-пропансульфонат натрия, фторалкил(C11-C20) карбоновую кислоту и ее соли металлов, перфторалкилкарбоновую кислоту (C7-C13) и ее соли металлов, перфторалкил(C4-C12)сульфонат и его соли металлов, диэтаноламид перфтороктансульфоновую кислоту, N-пропил-N-(2-гидроксиэтил)перфтороктансульфонамид, соли перфторалкил(C6-C10)сульфонамидпропилтриметиламмония, соли перфторалкил(C6-C10)-N-этилсульфонилглицина и эфиры моноперфторалкил(C6-C16)этилфосфата. Примеры таких коммерчески доступных продуктов включают: SURFLON S-111, S-112, S-113 (изготовлен Asahi Glass Co., Ltd.); FLUORAD FC-93, FC-95, FC-98, FC-129 (изготовлен Sumitomo 3М Co., Ltd.); UNIDYNE DS-101, DS-102 (изготовлен Daikin Industries, Ltd.); MEGAFACE F-110, F-120, F-113, F-191, F-812, F-833 (изготовлен DIC Corporation); EFTOP EF-102, 103, 104, 105, 112, 123А, 123В, 306А, 501, 201, 204 (изготовлен Tochem Products Inc.); и FTERGENT F-100, F150 (изготовлен Neos Company Ltd.).

Примеры катионного поверхностно-активного вещества, имеющего фторалкильную группу, включают алифатические первичные, вторичные и третичные аминокислоты, имеющие фторалкильную группу, алифатические четвертичные аммониевые соли, такие как соли перфторалкил(C6-C10)сульфонамидпропилтриметиламмония, соли бензалкония, хлорид бензетония, соли пиридиния и соли имидазолиния. Примеры таких коммерчески доступных продуктов включают SURFLON S-121 (изготовлен Asahi Glass Co., Ltd.); FLUORAD FC-135 (изготовлен Sumitomo 3М Co., Ltd.); UNIDYNE DS-202 (изготовлен Daikin Industries, Ltd.), MEGAFACE F-150, F-824 (изготовлен DIC Corporation); EFTOP EF-132 (изготовлен Tochem Products Inc.); и FTERGENT F-300 (изготовлен Neos Company Ltd.).

Частицы смолы особенно не ограничены при условии, что смола может образовывать водную дисперсию и смола может быть термопластичной смолой и термореактивной смолой. Ее конкретные примеры включают виниловую смолу, полиуретановую смолу, эпоксидную смолу, полиэфирную смолу, полиамидную смолу, полиимидную смолу, смолу на кремниевой основе, фенольную смолу, меламиновую смолу, мочевинную смолу, анилиноформальдегидную смолу, иономерную смолу и смолу на основе поликарбоната. Эти смолы могут быть использованы одни или в совокупности из двух или более типов.

Среди вышеописанных смол предпочтительно используются виниловая смола, полиуретановая смола, эпоксидная смола и полиэфирная смола, так как может быть получена водная дисперсия мелких сферических частиц смолы. Примеры виниловой смолы включают смолы в виде полимера, полученного гомополимеризацией или сополимеризацией виниловых мономеров, таких как сополимер стирола и метилметакрилата, сополимер бутадиена и стирола сополимер полимер акрилата и метилакриловой кислоты, сополимер стирола и акрилонитрила, сополимер стирола и малеинового ангидрида и сополимер стирола и метилакриловой кислоты.

Средний диаметр частиц частиц смолы составляет обычно 5 нм - 300 нм и предпочтительно 20 нм - 200 нм. Может быть дополнительно использован диспергатор из неорганического соединения, такого как трикальций фосфат, карбонат кальция, оксид титана, коллоидная двуокись кремния и гидроксиапатит.

Когда используются вышеописанные частицы смолы и диспергатор из неорганического соединения, полимерный защитный коллоид используется для стабилизации диспергированных капель в качестве диспергатора, который может быть использован дополнительно в совокупности.

В этом случае примеры используемого полимерного защитного коллоида включают гомополимеры или сополимеры кислот, таких как акриловая кислота, метакриловая кислота, α-цианоакриловая кислота, α-цианометакриловая кислота, итаконовая кислота, кротоновая кислота, фумаровая кислота, малеиновая кислота и малеиновый ангидрид, (мет)акриловый мономер, включающий гидроксильную группу, такую как β-гидроксиэтилметакрилат, β-гидроксиэтилметакрилат, β-гидроксипропилакрилат, β-гидроксипропилметакрилат, γ-гидроксипропилакрилат, γ-гидроксипропилметакрилат, 3-хлор-2-гидроксипропилакрилат, 3-хлор-2-гидроксипропилметакрилат, сложные эфиры диэтиленгликоля и моноакриловой кислоты, сложные эфиры диэтиленгликоля и монометакриловой кислоты, сложные эфиры глицерина и моноакриловой кислоты, сложные эфиры глицерина и монометакриловой кислоты, N-метилолакриламид и N-метилолметакриламид, виниловые спирты и эфиры винилового спирта, такие как винилметиловый эфир, винилэтиловый эфир и винилпропиловый эфир, эфиры виниловых спиртов и соединения, имеющие карбоксильную группу, такую как винилацетат, винилпропионат и винилбутират, акриламид, метакриламид, диацетонакриламид и его метилольные соединения, хлорангидриды, такие как хлорид акриловой кислоты и хлорид метакриловой кислоты и азотсодержащие соединения, такие как винилпиридин, винилпирролидон, винилимидазол и этиленимин, и соединения, включающие гетероциклическое кольцо; полиоксиэтилены, такие как полиоксиэтилен, полиоксипропилен, полиоксиэтиленалкиламин, полиоксипропиленалкиламин, полиоксиэтиленалкиламид, полиоксипропиленалкиламид, эфир полиоксиэтилена и нонилфенила, эфир полиоксиэтилена и лаурилфенила, эфир полиоксиэтилена и стеарилфенила и эфир полиоксиэтилена и нонилфенила; целлюлозы, такие как метилцеллюлоза, гидроксиэтилцеллюлоза и гидроксипропилцеллюлоза.

-Способ диспергирования-

Способ диспергирования для диспергирования материала тонера в органическом растворителе не ограничен каким-либо особенным образом. Тем не менее, могут быть применены способ низкоскоростного растирания, способ высокоскоростного растирания, способ на основе трения, способ с применением струи высокого давления или способ с применением ультразвука. Среди них способ высокоскоростного растирания является предпочтительным, так как он позволяет управление диаметром частиц диспергирующего материала до 2 мкм - 20 мкм.

Когда используется высокоскоростной растирающий диспергатор, вращательная скорость составляет обычно 1000 оборотов в минуту - 30000 оборотов в минуту и предпочтительно 5000 оборотов в минуту - 20000 оборотов в минуту. Время диспергирования не ограничено каким-либо особенным образом, но для серийной операции оно составляет предпочтительно 0,1 минут - 5 минут. Температура диспергирования составляет обычно 0°C - 150°C (при увеличенном давлении) и предпочтительно 40°C-98°C.

При диспергировании материалов тонера вышеописанные амины добавляются для вступления в реакцию с полиэфирным форполимером, имеющим изоцианатную группу.

-Десольватация, промывание, высушивание-

После диспергирования материалов тонера органический растворитель удаляется из эмульгированной дисперсии с последующим промыванием и высушиванием и таким образом получают основные частицы тонера.

Согласно способу удаления органического растворителя, например, всю систему постепенно нагревают при перемешивании в состоянии ламинарного потока и выполняют десольватацию после достаточного перемешивания в некотором диапазоне температур. Таким образом обычно подготавливают веретеновидные основные частицы тонера.

Также, когда вещество, растворимое в кислоте и щелочи, такое как соль фосфата кальция, используется в качестве стабилизатора дисперсии, соль фосфата кальция может быть удалена от основных частиц тонера растворением соли фосфата кальция кислотой, такой как соляная кислота с последующей промывкой водой. Соль фосфата кальция также может быть удалена операцией разложения при использовании ферментов.

Регулятор заряда добавляют к основным частицам тонера, полученным десольватацией. После этого неорганические частицы, такие как частицы кремния и мелкие частицы оксида титана, присоединяют к основным частицам в качестве внешней добавки и таким образом получают тонер.

Применяя вышеописанный способ, может быть изготовлен тонер, имеющий маленький диаметр частиц и точное распределение размеров частиц. Также за счет достаточного перемешивания при удалении органического растворителя изготовленный тонер имеет форму между сферической формой и формой регбийного шара и морфология поверхности может регулироваться от гладкой поверхности до сморщенной.

-Проверка элюции в водной среде-

Элюция материалов тонера в водной среде может быть проверена помещением водной среды после грануляции в кварцевой кювете, имеющей толщину слоя 1 см, и измерением пропускания при спектральной длине волны 700 нм - 400 нм с использованием спектрофотометра V-650DS, изготовленного JASCO Corporation. Например, при измерении концентрации пурпурного красителя, элюция может быть определена для пропускания при длине волны 550 нм 80% или менее.

(Способ формирования изображения и устройство формирования изображения)

Проявитель настоящего изобретения проявляется способом формирования изображения, включающим этап формирования скрытого электростатического изображения, этап проявки, этап переноса и этап закрепления. Предпочтительно способ формирования изображения дополнительно включает этап очистки ленточной системы, и он может включать этап нейтрализации, этап повторного использования, этап управления и т.д., например, по необходимости.

Устройство формирования изображения настоящего изобретения включает: несущий изображение элемент (также называемый несущий скрытое электростатическое изображение элемент), блок зарядки, блок экспонирования, блок проявки и блок переноса. Предпочтительно устройство формирования изображения дополнительно включает блок очистки, и он может включать блок нейтрализации, блок повторного использования, блок управления и т.д., например, по необходимости.

Блок проявки обеспечен тонером, и он проявляет скрытое электростатическое изображение на несущем изображение элементе с использованием тонера.

<Этап формирования скрытого электростатического изображения, несущий изображение элемент, блок зарядки, блок экспонирования>

Этап формирования скрытого электростатического изображения представляет собой этап формирования скрытого электростатического изображения на несущем скрытое электростатическое изображение элементе, таком как фотопроводящий изолятор и фотопроводник. Материал, форма, структура, размер и т.д. несущего скрытое электростатическое изображение элемента не ограничены каким-либо особенным образом, и они могут быть должным образом выбраны из тех, что известны в настоящее время. Форма несущего скрытое электростатическое изображение элемента предпочтительно имеет форму барабана. Также примеры фотопроводника включают неорганический фотопроводник, такой как аморфный кремний и селен, и органический фотопроводник, такой как полисилан и фталополиметин. Среди них предпочтительно использовать фотопроводник из аморфного кремния с точки зрения срока службы.

Скрытое электростатическое изображение формируют, например, равномерной зарядкой поверхности несущего скрытое электростатическое изображение элемента с последующим экспонированием по изображению. То есть блок формирования скрытого электростатического изображения включает, например, электоризатор в качестве блока зарядки, который равномерно заряжает поверхность несущего скрытое электростатическое изображение элемента приложением напряжения, и устройство экспонирования в качестве блока экспонирования, которое выполняет экспонирование по изображению на поверхности несущего скрытое электростатическое изображение элемента.

Электоризатор не ограничен каким-либо особенным образом. Тем не менее, его примеры включают: известные контактные зарядные устройства, оборудованные электропроводным или полупроводящим роликом, щеткой, пленкой, резиновой лопаткой и т.д., и бесконтактные зарядные устройства, которые используют коронный заряд, такой как коротрон и скоротрон.

Устройство экспонирования не ограничено каким-либо особенным образом при условии, что оно может экспонировать по изображению изображение, образуемое на поверхности несущего скрытое электростатическое изображение элемента, заряжаемой электоризатором. Тем не менее, его примеры включают различные устройства экспонирования, такие как оптическая система дублирования, система набора стержневых линз, лазерная оптическая система и оптическая система жидкокристаллического затвора. Здесь может быть применена система заднего освещения, которая экспонирует по изображению с обратной стороны несущего скрытое электростатическое изображение элемента.

<Этап проявки, блок проявки>

Этап проявки представляет собой этап проявки скрытого электростатического изображения, образованного на этапе формирования скрытого электростатического изображения с использованием проявителя для образования видимого изображения. Блок проявки не ограничен каким-либо особенным образом при условии, что проявка выполняется с использованием тонера или проявителя настоящего изобретения. Тем не менее, например, могут использоваться примеры, включающие устройство проявки, которое содержит тонер или проявитель настоящего изобретения и может сообщать тонеру скрытое электростатическое изображение контактным или бесконтактным образом. Также устройство проявки, которое обеспечено за одно целое с контейнером проявителя, является предпочтительным.

Устройство проявки может применять систему сухой проявки или систему влажной проявки. Также устройство проявки может быть устройством проявки для одного цвета или устройством проявки для множества цветов. Его примеры включают устройство проявки, содержащее мешалку с возможностью притирания и перемешивания для зарядки проявителя настоящего изобретения и вращаемого магнитного ролика. Тонер и носитель смешивают и взбалтывают, например, в устройстве проявки. Тонер заряжают трением и тем самым поддерживают на поверхности вращательного магнитного ролика в виде цепи магнитных частиц и образуют магнитную кисть. Магнитный ролик размещают вблизи несущего скрытое электростатическое изображение элемента, и, таким образом часть тонера, которая образует магнитную кисть, образованную на поверхности магнитного ролика, перемещается на поверхность несущего скрытое электростатическое изображение элемента за счет силы электрического притяжения. В результате скрытое электростатическое изображение проявляется тонером и видимое изображение образуется на поверхности несущего скрытое электростатическое изображение элемента. Здесь проявитель, содержащийся в устройстве проявки, может быть однокомпонентным проявителем или двухкомпонентным проявителем.

<Этап переноса, блок переноса>

Этап переноса представляет собой этап, например, зарядки несущего скрытое электростатическое изображение элемента, на котором образуют изображение тонера с использованием электоризатора для переноса для переноса изображения тонера на записывающий носитель. Этап переноса предпочтительно включает первичный этап переноса, на котором переносят изображение тонера на промежуточный элемент переноса; и вторичный этап переноса, на котором переносят изображение тонера, переданное на промежуточном элементе переноса, на записывающий носитель. Также этап переноса более предпочтительно включает первичный этап переноса, на котором используют тонеры двух или более цветов, предпочтительно многоцветные тонеры, и переносят изображения тонера соответственных цветов на промежуточный элемент переноса для образования составного изображения тонера, и вторичный этап переноса, на котором переносят составное изображение тонера, образованное на промежуточном элементе переноса, на записывающий носитель.

Блок переноса предпочтительно включает первичный блок переноса, который переносит изображения тонера на промежуточный элемент переноса для образования составного изображения тонера, и вторичный блок переноса, который переносит составное изображение тонера, образованное на промежуточном элементе переноса, на записывающий носитель. Здесь промежуточный элемент переноса не ограничен каким-либо особенным образом, но его примеры включают бесконечную ленту переноса. Также блок переноса предпочтительно включает устройство переноса, которое снимает и заряжает изображение тонера, образованное на несущем скрытое электростатическое изображение элементе, на стороне записывающего носителя. Здесь блок переноса может включать одно устройство переноса или два или более устройств переноса.

Примеры устройства переноса включают устройство переноса коронным разрядом за счет коронного разряда, ленту переноса, ролик переноса, ролик переноса давлением и адгезивное устройство переноса.

Здесь записывающий носитель не ограничен каким-либо особенным образом, и он может быть должным образом выбран из известных записывающих носителей, таких как бумага для записи.

<Этап закрепления, блок закрепления>

Этап закрепления представляет собой этап закрепления изображения тонера, которое перенесено на записывающий носитель. Здесь, когда используются тонеры двух или более цветов, закрепление может быть выполнено каждый раз, когда тонер соответственного цвета переносится на записывающий носитель, или закрепление может быть выполнено сразу после переноса и наслаивания тонера всех цветов на записывающий носитель. Блок закрепления не ограничен каким-либо особенным образом, может быть использован известный нагревающий и прижимной блок. Примеры нагревающего и прижимного блока включают совокупность нагревающего ролика и прижимного ролика и совокупность нагревающего ролика, прижимного ролика и бесконечной ленты. На этот раз температура нагревания составляет обычно 80°C-200°C.

Когда тонер и т.д. слипается и накапливается на периферийных поверхностях ролика закрепления и прижимного ролика в устройстве закрепления нагревающего ролика, закрепляемость ухудшается, вызывая дополнительное скопление прилипшего тонера. В связи с этим традиционно предлагаются различные способы очищения должным образом периферийных поверхностей ролика закрепления и прижимного ролика. Известные способы включают способ с применением ролика, который приводит в контакт очищающий элемент с периферийными поверхностями ролика закрепления и прижимного ролика; способ с применением войлока, который приводит в контакт очищающий элемент, образованный войлоком, с роликом закрепления и прижимным роликом скользящим образом, и дополнительно способ с применением ленты, который чистит периферийные поверхности ролика закрепления и прижимного ролика при намотке ленты, наматываемой на ролик подачи с помощью ролика намотки.

В настоящем изобретении предпочтительно размещать очищающий элемент на прижимном ролике и применять способ с применением ленты.

<Этап нейтрализации, блок нейтрализации>

Этап нейтрализации представляет собой этап нейтрализации несущего скрытое электростатическое изображение элемента приложением нейтрализующего смещения. Блок нейтрализации не ограничен каким-либо особенным образом при условии, что он может прикладывать нейтрализующее смещение к несущему скрытое электростатическое изображение элементу, например, может быть использована нейтрализующая лампа и т.д.

<Этап очистки, блок очистки>

Этап очистки представляет собой этап для удаления тонера, оставшегося на несущем скрытое электростатическое изображение элементе. В качестве блока очистки может быть использовано устройство для очистки ленты.

<Этап повторного использования, блок повторного использования>

Этап повторного использования представляет собой этап для повторного использования тонера, удаленного на этапе очистки в блок проявки. Блок повторного использования не ограничен каким-либо особенным образом, могут быть использованы известные блоки транспортировки и т.д.

<Этап управления, блок управления>

Этап управления представляет собой этап управления вышеописанными этапами. Блок управления не ограничен каким-либо особенным образом при условии, что он управляет операциями каждого блока, например, может быть использовано устройство задания последовательности или компьютер.

Способ формирования изображения настоящего варианта выполнения обеспечивает превосходные способность к закреплению при низкой температуре и стабильность термостойкости при хранении даже при высокоскоростном формировании изображения и вызывает эффект отсутствия офсета, так как он использует вышеописанный тонер настоящего варианта выполнения. Также так как он использует тонер для формирования изображения, закрепленный только в требуемом положении записывающего носителя, высококачественное изображение, имеющее превосходный глянец и почти не имеющее тени, может быть устойчиво получено даже при формировании изображения в устройстве формирования изображения в электрофотографической системе с быстрым выходом.

(Рабочий картридж)

При формировании изображения вышеописанном способом формирования изображения блок формирования изображения может быть включен и закреплен в копировальной машине, факсе или принтере, или он может быть включен в эти устройства в форме рабочего картриджа.

Рабочий картридж представляет собой устройство (компонент), включающий встроенный несущий изображение элемент (фотопроводник) и включающий блок зарядки, блок экспонирования, блок проявки, блок переноса или блок очистки или любую их совокупность. Он может дополнительно включать другие блоки, такие как блок нейтрализации по необходимости.

Фиг. 1 представляет собой схематическую диаграмму, иллюстрирующую структуру устройства формирования изображения, оборудованного рабочим картриджем. На Фиг. 1 "а" обозначает весь рабочий картридж; "b" обозначает фотопроводник; "c" обозначает блок зарядки; "d" обозначает блок проявки; "e" обозначает блок очистки.

В примере рабочего картриджа среди конструктивных элементов вышеописанного фотопроводника "b", блока зарядки "c", блока проявки "d" и блока очистки "e" по меньшей мере фотопроводник "b" и блок проявки "d" скреплены как одно целое и выполнены в качестве рабочего картриджа, и этот рабочий картридж установлен с возможностью отсоединения на главном корпусе устройства формирования изображения, таком как копировальная машина и принтер.

Так как вышеописанный тонер настоящего варианта выполнения подается в рабочий картридж настоящего варианта выполнения, возможно получать высококачественное изображение, закрепленное устойчиво только в требуемом положении записывающего носителя без появления эффекта офсета из-за незакрепленного изображения в блоке закрепления. Также рабочий картридж обеспечивает простое хранение и транспортировку и превосходное удобство в обслуживании.

(Устройство формирования цветного изображения)

В настоящем изобретении может быть использовано устройство формирования цветного изображения системы последовательной проявки, где по меньшей мере четыре (4) блока проявки различных цветов проявки размещены последовательно. Далее объясняется один пример варианта выполнения устройства последовательного формирования цветного изображения. Устройство формирования изображения настоящего варианта выполнения может пользоваться способом прямого переноса, в котором изображение на каждом фотопроводнике последовательно переносится устройством переноса на лист, транспортируемый на ленте для транспортировки листов, или оно может пользоваться способом опосредованного переноса, в котором изображение на каждом фотопроводнике последовательно переносится в свое время на промежуточном элементе переноса первичным устройством переноса, и далее изображения на промежуточном элементе переноса все вместе переносятся на листе вторичным устройством переноса.

Далее этот вариант выполнения настоящего изобретения объясняется со ссылкой на чертеж.

Фиг. 2 иллюстрирует один вариант выполнения настоящего изобретения, и он представляет собой электрофотографическое устройство способа последовательного опосредованного переноса. На этой фигуре ссылочная позиция 100 обозначает главный корпус копировального устройства, 200 обозначает стол подачи бумаги, на котором установлен главный корпус; 300 обозначает сканер, установленный на главном корпусе 100 копировального устройства; и 400 обозначает автоматический податчик документов (ADF), установленный дополнительно на нем. Промежуточный элемент 10 переноса в виде бесконечной ленты расположен в центре главного корпуса 100 копировального устройства.

Также, как проиллюстрировано на Фиг. 2, он может вращательно перемещаться в направлении по часовой стрелке на чертеже, будучи натянутым на три (3) опорных ролика 14, 15 и 16 в проиллюстрированном примере.

В этом проиллюстрированном примере устройство 17 очистки промежуточного элемента переноса, которое удаляет остаточный тонер, оставшийся на промежуточном элементе 10 переноса после переноса изображения, расположено слева от второго опорного ролика 15 между тремя роликами.

Также на промежуточном элементе 10 переноса, растянутом между первым опорным роликом 14 и вторым опорным роликом 15 среди 3 роликов, четыре (4) блока 18 формирования изображения желтого, бирюзового, пурпурного и черного расположены бок о бок вдоль их направления транспортировки для выполнения устройства 20 последовательного формирования изображения.

Устройство 21 экспонирования расположено на устройстве 20 последовательного формирования изображения, как проиллюстрировано на Фиг. 2. При этом вторичное устройство 22 переноса оборудовано на стороне, противоположной устройству 20 последовательного формирования изображения поперечно промежуточному элементу 10 переноса. В проиллюстрированном примере вторичное устройство 22 переноса включает вторичную ленту 24 переноса в виде бесконечной ленты, растянутой между двумя (2) роликами 23, и расположено прижатым к третьему опорному ролику 16 посредством промежуточного элемента 10 переноса для переноса изображения на промежуточном элементе 10 переноса на лист.

Устройство 25 закрепления для закрепления изображения переноса на лист расположено на стороне вторичного устройства 22 переноса. Устройство 25 закрепления выполнено с прижимным роликом 27, прижатым к ленте 26 закрепления в виде бесконечной ленты.

Вышеописанное вторичное устройство 22 переноса также имеет функцию транспортировки листа для транспортировки листа после переноса изображения в это устройство 25 закрепления. Разумеется, ролик переноса или бесконтактный электоризатор может быть выполнен в качестве вторичного устройства 22 переноса, но в таком случае трудно обеспечивать функцию транспортировки листа.

Здесь в проиллюстрированном примере устройство 28 переворачивания листа для переворачивания листа для записи изображений на обеих сторонах листа обеспечено параллельно вышеописанному устройству 20 последовательного формирования изображения ниже этого вторичного устройства 22 переноса и устройства 25 закрепления.

Далее документ фотокопируется с использованием этого цветного электрофотографического устройства, при этом документ размещается на столе 30 для документов на автоматическом податчике 400 документов. Альтернативно, автоматический податчик 400 документов открывается, документ размещается на контактном стекле 32 сканера 300, и автоматический податчик 400 документов закрывается для его прижатия.

Пусковой переключатель (не показан) нажимается. Cканер 300 приводится в действие после перемещения документа на контактное стекло 32 в случае, когда документ помещается на автоматический податчик 400 документов или непосредственно когда документ помещается на контактное стекло 32, при этом первый подвижный корпус 33 и второй подвижный корпус 34 перемещаются. Далее свет из источника света испускается первым подвижным корпусом 33, и в то же время свет, отраженный от поверхности документа, отражается зеркалом в первом подвижном корпусе 33 во второй подвижный корпус 34. Свет принимается считывающим датчиком 36 посредством изображающей линзы 35, при этом считывается содержание документа. Также один из опорных роликов 14, 15 и 16 приводится во вращение приводным двигателем, не показан, и другие два опорных ролика приводятся во вращение так же. Таким образом, промежуточный элемент 10 переноса вращается и перемещается. В это же время в каждом блоке 18 формирования изображения соответственный фотопроводник 40 вращается так, чтобы образовывать одноцветное изображение черного, желтого, пурпурного или бирюзового на фотопроводнике 40. Далее эти одноцветные изображения последовательно переносятся вместе с транспортировкой промежуточного элемента 10 переноса, и на промежуточном элементе 10 переноса образуется составное цветное изображение. Дополнительно, один из роликов 42 подачи бумаги в столе 200 подачи бумаги выборочно вращается для подачи листа из одной из кассет 44 бумаги, обеспеченных на множественных полках в хранилище 43 для бумаги. Листы отделяются один за другим отделительными роликами 45 и передаются на путь 46 подачи. Лист перемещается транспортирующими роликами 47 и направляется на путь 48 подачи в главном корпусе 100 копировальной машины, и лист останавливается, когда он ударяется о регистрирующий ролик 49.

Далее лист передается между промежуточным элементом 10 переноса и вторичным устройством 22 переноса своевременным вращением регистрирующего ролика 49, и составное цветное изображение, образованное на промежуточном элементе 10 переноса, переносится на вторичное устройство 22 переноса. Таким образом, цвет изображения записывается на листе.

Лист после переноса изображения транспортируется вторичным устройством 22 переноса и передается в устройство 25 закрепления, и изображение переноса закрепляется с приложением тепла и давления в устройстве 25 закрепления. Далее лист отклоняется отклоняющим захватом 55, разгружается в разгрузочном ролике 56 и укладывается на разгрузочном лотке 57. Альтернативно, он отклоняется отклоняющим захватом 55 в устройство 28 переворачивания листа, переворачивается там и снова направляется в положение передачи. Далее изображение записывается также на обратной стороне, и лист разгружается разгрузочным роликом 56 на разгрузочном лотке 57.

При этом промежуточный элемент 10 переноса после переноса изображения удаляет остаточный тонер, оставшийся на промежуточном элементе 10 переноса после переноса изображения с использованием очищающего устройства 17 промежуточного элемента переноса, и он подготавливается для следующего формирования изображения устройством 20 последовательного формирования изображения.

Здесь, в основном, регистрирующий ролик 49 часто используется в заземленном состоянии, но к нему может быть приложен уклон для удаления бумажной пыли с листа.

Здесь в вышеописанном устройстве 20 последовательного формирования изображения, в особенности, каждый блок 18 формирования изображения оборудован зарядным устройством 60, устройством 61 проявки, первичным устройством 62 переноса, устройством 63 очистки фотопроводника и устройством нейтрализации, не показаны, вокруг барабанообразного фотопроводника 40.

Примеры

Далее настоящее изобретение объясняется дополнительно подробно со ссылкой на примеры.

(Пример изготовления 1-1)

[Синтез смолы для концентрата 1]

Реактор, оборудованный охлаждающей трубой, мешалкой и трубой для впуска азота был загружен: 326 частями по массе диметилтерефталата, 138 частями по массе пропиленгликоля; 15 частями по массе 1,3-пропандиола и 1,4 частями по массе дигидроксибис(триэтаноламинат) титана в качестве катализатора поликонденсации, и он вступал в реакцию при 180°C под струей азота в течение 8 часов с образовавшимся дистиллированным метанолом.

Далее при нагревании до температуры, достигающей 235°С, он вступал в реакцию в течение 4 часов под струей азота с образовавшимся дистиллированным метанолом. Дополнительно, давление было уменьшено до 5 мм рт.ст. - 20 мм рт.ст., и он вступал в реакцию под уменьшенным давлением, пока молекулярный вес не достигнет приблизительно 10000. Таким образом была получена (смола для концентрата 1).

(Пример изготовления 1-2)

[Синтез смолы для концентрата 2]

(Смола для концентрата 2) была получена тем же способом, что и синтез смолы для концентрата 1, за исключением того, что количество пропиленгликоля и количество используемого 1,3-пропандиола были изменены на 130 частей по массе и 23 части по массе, соответственно.

(Пример изготовления 1-3)

[Синтез смолы для концентрата 3]

(Смола для концентрата 3) была получена тем же способом, что и синтез смолы для концентрата 1, за исключением того, что количество пропиленгликоля и количество используемого 1,3-пропандиола были изменены на 115 частей по массе и 38 частей по массе, соответственно.

(Пример изготовления 1-4)

[Синтез смолы для концентрата 4]

(Смола для концентрата 4) была получена тем же способом, что и синтез смолы для концентрата 1, за исключением того, что количество пропиленгликоля и количество используемого 1,3-пропандиола были изменены на 100 частей по массе и 54 части по массе, соответственно.

(Пример изготовления 1-5)

[Синтез смолы для концентрата 5]

(Смола для концентрата 5) была получена тем же способом, что и синтез смолы для концентрата 1, за исключением того, что количество пропиленгликоля и количество используемого 1,3-пропандиола были изменены на 95 частей по массе и 48 частей по массе, соответственно.

(Пример изготовления 1-6)

[Синтез смолы для концентрата 6]

(Смола для концентрата 6) была получена тем же способом, что и синтез смолы для концентрата 1, за исключением того, что количество пропиленгликоля, количество 1,3-пропандиола и количество используемого диметилтерефталата были изменены на 95 частей по массе, 48 частей по массе и 244 части по массе, соответственно, и что были добавлены 82 части по массе диметилизофталата.

(Пример изготовления 1-7)

[Синтез смолы для концентрата 7]