ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к тонеру, проявителю и устройству формирования изображения.

УРОВЕНЬ ТЕХНИКИ

В последние годы существовала потребность в тонерах, имеющих малый размер частиц и устойчивость к горячему офсету для получения выходных изображений высокого качества, способность к низкотемпературному закреплению для экономии энергии, а также термическую устойчивость при хранении для того, чтобы противостоять высокотемпературным средам с высокой влажностью во время хранения или транспортировки после производства. В частности, способность к низкотемпературному закреплению является очень важным качеством тонера, поскольку потребляемая мощность для закрепления занимает значительную часть потребляемой мощности для всего процесса формирования изображения.

Обычно использовались тонеры, произведенные способом перемешивания и измельчения. Тонер, произведенный способом перемешивания и измельчения, имеет проблемы, заключающиеся в том, что трудно уменьшить величину его частиц, форма частиц является неровной, а распределение диаметра его частиц является широким, что приводит к неудовлетворительному качеству выходных изображений и большому количеству энергии, необходимой для закрепления такого тонера.

Кроме того, в случае, когда воск (то есть разделительный агент) добавляется к тонеру для того, чтобы улучшить способность к закреплению, тонер, произведенный способом перемешивания и измельчения, содержит большое количество воска около поверхностей тонера, поскольку перемешиваемый продукт раскалывается по поверхности раздела воска во время измельчения. В результате этого проявляется эффект разделения, но с другой стороны, тонер имеет тенденцию к осаждению (то есть к формированию пленки) на носителе, фотопроводнике, а также на лезвии. Следовательно, такой тонер не является удовлетворительным с точки зрения его характеристик в целом.

Для того чтобы устранить вышеупомянутые проблемы, связанные со способом перемешивания и измельчения, был предложен способ производства тонера полимеризацией. Тонер, производимый способом полимеризации, легко производится в виде мелких частиц, имеет узкое распределение диаметра частиц по сравнению с распределением диаметра частиц тонера, произведенного способом измельчения, и может включать в себя разделительный агент. В качестве способа производства тонера полимеризацией предложен способ для производства тонера с использованием продукта реакции удлинения цепи уретан-модифицированного сложного полиэфира в качестве связующего вещества тонера с целью улучшения способности к низкотемпературному закреплению, а также устойчивости к горячему офсету (см. Патентный документ 1).

Кроме того, предложен способ производства тонера, который является превосходным по термической устойчивости при хранении, способности к низкотемпературному закреплению и устойчивости к горячему офсету, а также является превосходным по сыпучести порошка и способности к переносу, когда тонер производится как тонер с малым диаметром частиц (см. Патентный документ 2 и Патентный документ 3).

Далее, раскрыт способ производства тонера, имеющий стадию дозревания для производства связующего вещества тонера, имеющего стабильное распределение по молекулярной массе, и достигающий способности к низкотемпературному закреплению (см. Патентный документ 4 и Патентный документ 5).

Однако эти предложенные методики не обеспечивают тонера, имеющего высокий уровень способности к низкотемпературному закреплению, который требуется в последние годы.

Поэтому с целью достижения высокого уровня способности к низкотемпературному закреплению был предложен тонер, содержащий смолу, включающую в себя кристаллическую смолу сложного полиэфира и разделительный агент, а также имеющий структуру разделения фаз, причем смола и разделительный агент (например, воск) являются несовместимыми друг с другом в форме островков (см. Патентный документ 6).

Кроме того, предложен тонер, содержащий кристаллическую смолу сложного полиэфира, разделительный агент и привитый полимер (см. Патентный документ 7).

Эти предложенные методики могут достигать низкотемпературного закрепления, поскольку кристаллическая смола сложного полиэфира быстро плавится по сравнению с некристаллической смолой сложного полиэфира. Однако в случае тонера, содержащего кристаллическую смолу сложного полиэфира, существует проблема, заключающаяся в том, что в среде с высокой температурой и высокой влажностью тонер образует агрегаты.

Также, хотя в последнее время требуется, чтобы тонеры были превосходными не только в способности к низкотемпературному закреплению и термической устойчивости при хранении, но также и в глянце изображения, такие тонеры не были получены.

При таких обстоятельствах в настоящий момент существует потребность в тонере, который был бы превосходным не только в способности к низкотемпературному закреплению и термической устойчивости при хранении, но также и в глянце изображения.

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

Патентный документ 1: Японская опубликованная патентная заявка (JP-A) № 11-133665

Патентный документ 2: JP-A № 2002-287400

Патентный документ 3: JP-A № 2002-351143

Патентный документ 4: Японский патент № (JP-B) № 2579150

Патентный документ 5: JP-A № 2001-158819

Патентный документ 6: JP-A № 2004-46095

Патентный документ 7: JP-A № 2007-271789

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

Настоящее изобретение нацелено на решение вышеописанных существующих проблем и достижение нижеописанной цели, а именно обеспечение тонера, который был бы превосходным не только в способности к низкотемпературному закреплению и термической устойчивости при хранении, но также и в глянце изображения.

РЕШЕНИЕ ПРОБЛЕМЫ

Средство для решения вышеописанных проблем являются следующим.

Тонер по настоящему изобретению имеет температуру стеклования [Tg1st (тонер)] от 20°C до 50°C, где температура стеклования [Tg1st (тонер)] измеряется при первом нагревании тонера в дифференциальной сканирующей калориметрии (DSC), причем нерастворимое в тетрагидрофуране (ТГФ) вещество тонера имеет температуру стеклования [Tg2nd (нерастворимое в ТГФ вещество)] от -40°C до 30°C, где температура стеклования [Tg2nd (нерастворимое в ТГФ вещество)] измеряется при втором нагревании в дифференциальной сканирующей калориметрии (DSC) нерастворимого в тетрагидрофуране (ТГФ) вещества,

причем нерастворимое в ТГФ вещество имеет динамический модуль упругости при 100°C [G'(l00) (нерастворимое в ТГФ вещество)], составляющий от 1,0×105 Па до 1,0×107 Па, и

причем отношение динамического модуля упругости нерастворимого в ТГФ вещества при 40°C [G'(40) (нерастворимое в ТГФ вещество)] к динамическому модулю упругости нерастворимого в ТГФ вещества при 100°C [G'(l00) (нерастворимое в ТГФ вещество)], выражаемое формулой [[G'(40) (нерастворимое в ТГФ вещество)]/[G'(l00) (нерастворимое в ТГФ вещество)]], составляет 3,5×10 или меньше.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Настоящее изобретение может решить вышеописанные существующие проблемы и обеспечить тонер, являющийся превосходным не только в способности к низкотемпературному закреплению и термической устойчивости при хранении, но также и в глянце изображения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

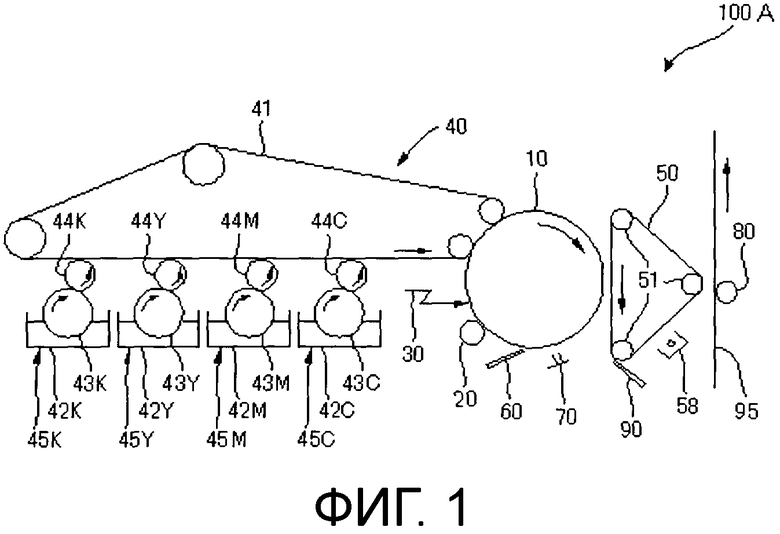

Фиг. 1 представляет собой схематический структурный вид одного примера устройства формирования изображения по настоящему изобретению.

Фиг. 2 представляет собой схематический структурный вид еще одного примера устройства формирования изображения по настоящему изобретению.

Фиг. 3 представляет собой схематический структурный вид еще одного примера устройства формирования изображения по настоящему изобретению.

Фиг. 4 представляет собой увеличенный вид части Фиг. 3.

Фиг. 5 представляет собой схематический структурный вид одного примера обрабатывающего картриджа.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

(Тонер)

Тонер по настоящему изобретению имеет температуру стеклования [Tg1st (тонер)] от 20°C до 50°C, где температура стеклования [Tg1st (тонер)] измеряется при первом нагревании в дифференциальной сканирующей калориметрии (DSC) тонера.

Нерастворимое в тетрагидрофуране (ТГФ) вещество тонера имеет температуру стеклования [Tg2nd (нерастворимое в ТГФ вещество)] от -40°C до 30°C, где температура стеклования [Tg2nd (нерастворимое в ТГФ вещество)] измеряется при втором нагревании в дифференциальной сканирующей калориметрии (DSC) нерастворимого в тетрагидрофуране (ТГФ) вещества.

Нерастворимое в ТГФ вещество имеет динамический модуль упругости при 100°C [G'(l00) (нерастворимое в ТГФ вещество)], составляющий от 1,0×105 Па до 1,0×107 Па.

Отношение динамического модуля упругости нерастворимого в ТГФ вещества при 40°C [G'(40) (нерастворимое в ТГФ вещество)] к динамическому модулю упругости нерастворимого в ТГФ вещества при т 100°C [G'(l00) (нерастворимое в ТГФ вещество)], выражаемое формулой [[G'(40) (нерастворимое в ТГФ вещество)]/[G'(l00) (нерастворимое в ТГФ вещество)]], составляет 3,5×10 или меньше.

Значения [Tg2nd (нерастворимое в ТГФ вещество)], [G'(l00) (нерастворимое в ТГФ вещество)] и [G'(40) (нерастворимое в ТГФ вещество)] можно регулировать, например, путем регулирования состава смолы (двухатомный или многоатомный спирт, двухосновный или многоосновный кислотный компонент).

В частности, эти значения можно регулировать, например, следующим образом.

Для того чтобы понизить Tg, в качестве составляющего компонента смолы используется многоатомный спирт, содержащий алкильную группу в своей боковой цепи.

Для того чтобы увеличить Tg, сокращается расстояние между эфирными связями в смоле.

Для того чтобы увеличить G', расстояние между эфирными связями в смоле сокращается и используется состав смолы, содержащий ароматическое соединение.

Для того чтобы понизить G', используется смола сложного полиэфира с линейной цепью и в качестве составляющего компонента смолы используется многоатомный спирт, содержащий алкильную группу в своей боковой цепи.

<НЕРАСТВОРИМОЕ В ТГФ ВЕЩЕСТВО>

Нерастворимое в тетрагидрофуране (ТГФ) вещество тонера особенно не ограничивается и может быть соответственно выбрано в зависимости от намеченной цели, но оно составляет предпочтительно от 15 мас.% до 35 мас.%, более предпочтительно от 20 мас.% до 30 мас.%. Когда нерастворимое в ТГФ вещество составляет менее 15 мас.%, способность тонера к низкотемпературному закреплению может ухудшиться. Когда нерастворимое в ТГФ вещество составляет более 35 мас.%, термическая устойчивость тонера при хранении может ухудшиться.

Нерастворимое в ТГФ вещество соответствует некристаллической смоле сложного полиэфира с нелинейной цепью. Хотя тонер по настоящему изобретению имеет более низкое значение Tg, чем обычные тонеры, тонер по настоящему изобретению может поддерживать достаточную термическую устойчивость при хранении, поскольку он содержит нерастворимое в ТГФ вещество в конкретном количестве. Эффект сохранения термической устойчивости при хранении будет более значительным особенно в том случае, когда некристаллическая смола сложного полиэфира имеет уретановую связь или карбамидную связь, обладающую высокой силой когезии.

<НЕРАСТВОРИМОЕ В ТГФ ВЕЩЕСТВО И РАСТВОРИМОЕ В ТГФ ВЕЩЕСТВО>

Растворимое в ТГФ вещество тонера и нерастворимое в ТГФ вещество тонера могут быть получены следующим образом.

Тонер (1 массовая часть) добавляется к 40 массовым частям тетрагидрофурана (ТГФ), и смесь нагревается с обратным холодильником в течение 6 час. После этого нерастворимые компоненты осаждаются с помощью центробежного устройства, чтобы тем самым отделить их от надосадочной жидкости.

Нерастворимые компоненты сушатся при температуре 40°C в течение 20 часов для того, чтобы получить нерастворимое в ТГФ вещество.

Растворитель удаляется из отделенной надосадочной жидкости с последующей сушкой при температуре 40°C в течение 20 час, чтобы тем самым получить растворимое в ТГФ вещество.

<ТЕМПЕРАТУРА СТЕКЛОВАНИЯ>

<<[Tg1st (тонер)]>>

Тонер имеет температуру стеклования [Tg1st] от 20°C до 50°C, предпочтительно от 35°C до 45°C, причем температура стеклования [Tg1st] измеряется при первом нагревании в дифференциальной сканирующей калориметрии (DSC) тонера.

Если Tg обычного тонера понижается до около 50°C или ниже, обычный тонер имеет тенденцию к агрегированию частиц тонера под влиянием колебаний температуры во время транспортировки или хранения тонера летом или в тропической зоне. В результате происходит адгезия тонера в баллоне с тонером или внутри проявочного блока. Кроме того, может произойти сбой подачи вследствие закупорки тонером в баллоне с тонером и формирование дефектных изображений вследствие адгезии тонера.

Тонер по настоящему изобретению имеет более низкое значение Tg, чем у обычного тонера. Однако тонер по настоящему изобретению может сохранять термическую устойчивость при хранении. Эффект сохранения термической устойчивости при хранении будет более значительным особенно в том случае, когда некристаллическая смола сложного полиэфира имеет уретановую связь или карбамидную связь, обладающую высокой силой когезии.

Когда значение [Tg1st (тонер)] будет меньше 20°C, будет происходить ухудшение термической устойчивости при хранении, блокировка в проявочных устройствах и формирование пленки на фотопроводнике. Когда значение [Tg1st (тонер)] будет выше 50°C, способность тонера к низкотемпературному закреплению будет ухудшаться.

<<[Tg2nd (тонер)]>>

Температура стеклования [Tg2nd (тонер)] тонера, измеряемая при втором нагревании в дифференциальной сканирующей калориметрии (DSC) тонера, особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно она составляет от 0°C до 30°C, более предпочтительно от 15°C до 30°C.

Когда значение [Tg2nd (тонер)] составляет менее 0°C, сопротивление к слипанию закрепленного изображения (напечатанного материала) может ухудшиться. Когда значение [Tg2nd (тонер)] составляет более 30°C, может быть невозможно добиться достаточной способности к низкотемпературному закреплению и достаточного глянцевитости.

Значение [Tg2nd (тонер)] может быть отрегулировано, например, путем регулирования значения Tg и количества кристаллической смолы сложного полиэфира.

<<([Tg1st (тонер)] - [Tg2nd (тонер)])>>

Разность ([Tg1st (тонер)] - [Tg2nd (тонер)]) между температурой стеклования [Tg1st (тонер)] тонера, измеряемой при первом нагревании в дифференциальной сканирующей калориметрии (DSC), и температурой стеклования [Tg2nd (тонер)] тонера, измеряемой при втором нагревании в DSC, особенно не ограничивается, и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно она составляет 10°C или больше. Верхний предел этой разности особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели, однако разность ([Tg1st (тонер)] - [Tg2nd (тонер)]) предпочтительно составляет 50°C или меньше.

Когда значение разности ([Tg1st (тонер)] - [Tg2nd (тонер)]) составляет 10°C или больше, получаемый в результате тонер обладает превосходной способностью к низкотемпературному закреплению, что является выгодным. Тот факт, что значение разности ([Tg1st (тонер)] - [Tg2nd (тонер)]) составляет 10°C или больше, означает, что кристаллическая смола сложного полиэфира и некристаллическая смола сложного полиэфира, которые присутствуют в несовместимом состоянии перед нагреванием (перед первым нагреванием), переходят в совместимое состояние после нагревания (после первого нагревания). Следует отметить, что совместимое состояние после нагревания не обязательно должно быть полностью совместимым состоянием.

<<[Tg2nd (нерастворимое в ТГФ вещество)]>>

Температура стеклования [Tg2nd (нерастворимое в ТГФ вещество)] нерастворимого в ТГФ вещества тонера, которая измеряется при втором нагревании в дифференциальной сканирующей калориметрии (DSC), составляет от -40°C до 30°C, предпочтительно от 0°C до 20°C.

Когда температура стеклования [Tg2nd (нерастворимое в ТГФ вещество)] составляет менее -40°C, термическая устойчивость при хранении будет ухудшаться. Когда температура стеклования [Tg2nd (нерастворимое в ТГФ вещество)] составляет более 30°C, свойство низкотемпературного закрепления будет ухудшаться.

Температура стеклования [Tg2nd (нерастворимое в ТГФ вещество)] соответствует температуре Tg2nd некристаллической смолы сложного полиэфира с нелинейной цепью, и вышеописанный диапазон температур стеклования [Tg2nd (нерастворимое в ТГФ вещество)] является выгодным для способности к низкотемпературному закреплению. Эффект сохранения термической устойчивости при хранении будет более значительным также в том случае, когда некристаллическая смола сложного полиэфира с нелинейной цепью имеет уретановую связь или карбамидную связь, обладающую высокой силой когезии.

<<[Tg2nd (растворимое в ТГФ вещество)]>>

Температура стеклования [Tg2nd (растворимое в ТГФ вещество)] растворимого в ТГФ вещества тонера, которая измеряется при втором нагревании в дифференциальной сканирующей калориметрии (DSC), предпочтительно составляет от 5°C до 35°C, предпочтительно от 25°C до 35°C.

Растворимое в ТГФ вещество тонера обычно состоит из кристаллической смолы сложного полиэфира и некристаллической смолы сложного полиэфира, которая является компонентом, имеющим высокое значение Tg. Кристаллическая смола сложного полиэфира проявляет термоплавкие характеристики, при которых вязкость резко уменьшается при температуре около температуры начала закрепления, поскольку кристаллическая смола сложного полиэфира обладает кристалличностью. При использовании кристаллической смолы сложного полиэфира, имеющей вышеупомянутые характеристики, вместе с некристаллической смолой сложного полиэфира в тонере, термическая устойчивость при хранении тонера является превосходной вплоть до температуры начала плавления благодаря кристалличности, и тонер резко уменьшает свою вязкость при температуре начала плавления из-за плавления кристаллической смолы сложного полиэфира. Наряду с резким уменьшением вязкости, кристаллическая смола сложного полиэфира плавится вместе с некристаллической смолой сложного полиэфира, резко уменьшая их вязкость. Соответственно, может быть получен тонер, имеющий превосходную термическую устойчивость при хранении и способность к низкотемпературному закреплению. Кроме того, этот тонер дает превосходные результаты в плане ширины разделения (разности между минимальной температурой закрепления и температурой, при которой происходит горячий офсет).

Значение температуры [Tg2nd (растворимое в ТГФ вещество)] можно регулировать путем изменения регулирования Tg некристаллической смолы сложного полиэфира, Tg кристаллической смолы сложного полиэфира, а также количеств некристаллической смолы сложного полиэфира и кристаллической смолы сложного полиэфира.

<ДИНАМИЧЕСКИЙ МОДУЛЬ УПРУГОСТИ>

«[G'(100) (нерастворимое в ТГФ вещество)] и [[G'(40) (нерастворимое в ТГФ вещество)] / [G'(l00) (нерастворимое в ТГФ вещество)]]»

Нерастворимое в ТГФ вещество тонера предпочтительно имеет динамический модуль упругости при 100°C [G'(l00) (нерастворимое в ТГФ вещество)] от 1,0×105 Па до 1,0×107 Па, предпочтительно от 5,0×105 Па до 5,0×106 Па.

Отношение динамического модуля упругости нерастворимого в ТГФ вещества при 40°C [G'(40) (нерастворимое в ТГФ вещество)] к динамическому модулю упругости нерастворимого в ТГФ вещества при 100°C [G'(l00) (нерастворимое в ТГФ вещество)], выражаемое формулой [[G'(40) (нерастворимое в ТГФ вещество)]/[G'(l00) (нерастворимое в ТГФ вещество)]], составляет 3,5×10 или меньше, предпочтительно 3,3×10 или меньше. Нижний предел отношения [[G'(40) (нерастворимое в ТГФ вещество)]/[G'(l00) (нерастворимое в ТГФ вещество)]] особенно не ограничивается, и может быть соответственно выбран в зависимости от намеченной цели, однако отношение [[G'(40) (нерастворимое в ТГФ вещество)] / [G'(l00) (нерастворимое в ТГФ вещество)]] предпочтительно составляет 2,0×10 или больше.

Когда тонер имеет значение [G'(100) (нерастворимое в ТГФ вещество)] в диапазоне от 1,0×105 Па до 1,0×107 Па и отношение [[G'(40) (нерастворимое в ТГФ вещество)]/[G'(l00) (нерастворимое в ТГФ вещество)]], равное 3,5×10 или меньше, кристаллическая смола сложного полиэфира плавится больше вместе с некристаллической смолой сложного полиэфира, которая является компонентом, имеющим высокое значение Tg. В результате температура начала 1/2 истечения, измеряемая с помощью устройства для оценки теплового потока (тестера потока), уменьшится, и глянец изображения улучшится.

<<[G'(100) (тонер)]>>

Тонер имеет динамический модуль упругости при 100°C [G'(l00) (тонер)], составляющий от 5,0×103 Па до 5,0×104 Па. Когда значение [G'(100) (тонер)] составляет менее 5,0×103 Па, может произойти горячий офсет. Когда значение [G'(100) (тонер)] составляет более 5,0×104 Па, минимальная температура закрепления может увеличиться.

Значение [G'(l00) (тонер)] может быть отрегулировано путем регулирования, например, состава некристаллической смолы сложного полиэфира с нелинейной цепью.

<<Способ измерения динамического модуля упругости G'>>

Динамический модуль упругости (G') при различных условиях может быть измерен с использованием, например, устройства для измерения динамической вязкоупругости (ARES, производства компании TA Instruments, Inc.). Частота при измерении составляет 1 Гц.

В частности, образец для измерения формируется в таблетку, имеющую диаметр 8 мм и толщину от 1 мм до 2 мм, закрепленную на параллельной пластине, имеющей диаметр 8 мм, которая затем стабилизируется при температуре 40°C, и нагревается до температуры 200°C со скоростью нагревания 2,0°C/мин с частотой 1 Гц (6,28 радиан/с) и деформацией 0,1% (режим управления величиной деформации), и измеряется динамический модуль упругости.

В настоящем описании динамический модуль упругости при 40°C может упоминаться как G'(40°C), а динамический модуль упругости при 100°C может упоминаться как G'(100°C).

<ТОЧКА ПЛАВЛЕНИЯ>

Точка плавления тонера особенно не ограничивается, и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно ее значение составляет от 60°C до 80°C.

<СРЕДНЕОБЪЕМНЫЙ ДИАМЕТР ЧАСТИЦЫ>

Среднеобъемный диаметр частицы тонера особенно не ограничивается, и может быть подходящим образом выбран в зависимости от намеченной цели, но предпочтительно его величина составляет от 3 мкм до 7 мкм. Кроме того, отношение среднеобъемного диаметра частицы к среднечисловому диаметру частицы предпочтительно составляет 1,2 или меньше. Кроме того, тонер предпочтительно содержит частицы тонера, имеющие среднеобъемный диаметр частицы 2 мкм или меньше, в количестве от 1% до 10% в числовых процентах.

<СПОСОБЫ ВЫЧИСЛЕНИЯ И СПОСОБЫ АНАЛИЗА РАЗЛИЧНЫХ СВОЙСТВ ТОНЕРА И СОСТАВЛЯЮЩИХ КОМПОНЕНТОВ ТОНЕРА>

Может быть измерено каждое из следующих свойств смолы сложного полиэфира и разделительного агента: Tg, кислотное число, гидроксильное число, молекулярная масса и точка плавления. Альтернативно каждый компонент может быть выделен из фактического тонера с помощью гель-проникающей хроматографии (ГПХ) и т.п., и каждый выделенный компонент может быть подвергнут анализу с помощью описываемых ниже способов, чтобы тем самым вычислить Tg, молекулярную массу, точку плавления и массовое отношение составляющего компонента.

Выделение каждого компонента при использовании ГПХ может быть выполнено, например, с помощью следующего способа.

В ГПХ, использующей тетрагидрофуран (ТГФ) в качестве подвижной фазы, элюат подвергается фракционированию посредством фракционного коллектора, и фракция, соответствующая части с желаемой молекулярной массой, собирается из общей площади кривой элюирования.

Собранные элюаты концентрируются и сушатся с помощью испарителя и т.п., и полученное в результате твердый компонент растворяется в дейтерированном растворителе, таком как дейтерированный хлороформ и дейтерированный ТГФ, после чего проводится измерение с помощью ЯМР 1H. Из интегрального отношения каждого элемента вычисляется отношение составляющего мономера смолы в составе элюата.

В качестве еще одного способа после концентрирования элюата выполняется гидролиз с гидроксидом натрия и т.п., и отношение составляющего мономера вычисляется с помощью качественного или количественного анализа разложенного продукта посредством высокоэффективной жидкостной хроматографии (ВЭЖХ).

Следует отметить, что в случае, когда способ для производства тонера производит частицы основы тонера путем выработки некристаллической смолы сложного полиэфира посредством реакции удлинения цепи и/или реакции сшивания реакционного прекурсора с нелинейной цепью и отвердителя, смола сложного полиэфира может быть отделена от фактического тонера с помощью ГПХ и т.п., чтобы тем самым определить ее температуру Tg. Альтернативно некристаллическая смола сложного полиэфира отдельно вырабатывается посредством реакции удлинения цепи и/или реакции сшивания реакционного прекурсора с нелинейной цепью и отвердителя, и может быть измерена Tg синтезированной некристаллической смоле сложного полиэфирасмолы.

<<БЛОК РАЗДЕЛЕНИЯ ДЛЯ СОСТАВНЫХ КОМПОНЕНТОВ ТОНЕРА>>

Далее будет конкретно объяснен один пример блока разделения для каждого компонента во время анализа тонера.

Сначала 1 г тонера добавляется к 100 мл ТГФ, и полученная смесь в результате перемешивается в течение 30 мин при температуре 25°C, чтобы получить тем самым раствор, в котором растворены растворимые компоненты.

Затем этот раствор фильтруется через мембранный фильтр, имеющий отверстия размером 0,2 мкм, чтобы тем самым получить растворимые в ТГФ компоненты тонера.

Затем растворимые в ТГФ компоненты растворяются в ТГФ, чтобы тем самым приготовить образец для измерения ГПХ, и приготовленный образец подвергается ГПХ, используемой для измерения молекулярной массы каждой из упомянутых выше смол.

Тем временем фракционный коллектор располагается у выходного отверстия для элюата ГПХ для того, чтобы разделить элюат на определенное количество фракций. Элюат получается порциями по 5% в в единицах отношения площади под кривой элюирования от начала элюирования (роста кривой).

Затем каждая элюированная фракция, в виде образца в количестве 30 мг, растворяется в 1 мл дейтерированного хлороформа, и к этому раствору добавляется 0,05 об.% тетраметилсилана (TMS) в качестве стандарта.

Стеклянная ампула для ЯМР, имеющая диаметр 5 мм, заполняется раствором, и получается спектр посредством устройства ядерного магнитного резонанса (JNM-AL 400, производства компании JEOL Ltd.) путем выполнения 128 спектров при температуре от 23°C до 25°C.

Составы мономеров и композиционные отношения некристаллической смолы сложного полиэфира, кристаллической смолы сложного полиэфира и т.п., содержащихся в тонере, определяются на основе пиковых интегральных отношений полученного спектра.

Например, соотнесение пика выполняется следующим способом, и отношение составляющего мономерного компонента определяется из каждого интегрального отношения.

Соотнесение пика выполняется следующим образом:

Около 8,25 м.д.: получен от бензольного кольца тримеллитовой кислоты (для одного водородного атома)

В области от около 8,07 м.д. до около 8,10 м.д.: получен от бензольного кольца терефталевой кислоты (для четырех водородных атомов)

В области от около 7,1 м.д. до около 7,25 м.д.: получен от бензольного кольца бисфенола А (для четырех водородных атомов)

Около 6,8 м.д.: получен от бензольного кольца бисфенола А (для четырех водородных атомов) и двойной связи фумаровой кислоты (для двух водородных атомов)

В области от около 5,2 м.д. до около 5,4 м.д.: получен от метилидина аддукта бисфенола А и окиси пропилена (для одного водородного атома)

В области от около 3,7 м.д. до около 4,7 м.д.: получен от метилена аддукта бисфенола А и окиси пропилена (для двух водородных атомов) и метилена аддукта бисфенола А и окиси этилена (для четырех водородных атомов)

Около 1,6 м.д.: получен от метильной группы бисфенола А (для 6 водородных атомов).

Из этого следует, например, что экстрагированный продукт, собранный во фракции, в которой некристаллическая смола сложного полиэфира составляет 90% или больше в пиковом интегральном отношении в спектре, может рассматриваться как некристаллическая смола сложного полиэфира.

Аналогичным образом экстрагированный продукт, собранный во фракции, в которой кристаллическая смола сложного полиэфира составляет 90% или больше в пиковом интегральном отношении в спектре, может рассматриваться как кристаллическая смола сложного полиэфира.

<<Способы измерения точки плавления и температуры стеклования (Tg)>>

В настоящем изобретении точка плавления и температура стеклования (Tg) могут быть измерены, например, посредством системы дифференциальной сканирующей калориметрии (DSC) (Q-200, производства компании TA Instruments Japan Inc.).

В частности, точка плавления и температура стеклования образца измеряются следующими способами.

В частности, сначала алюминиевый контейнер для образца, который заполняют около 5,0 мг образца, помещается на блоке держателя, и блок держателя затем устанавливается в электропечи. Затем образец нагревается (первое нагревание) от -80°C до 150°C со скоростью нагревания 10°C/мин в атмосфере азота. Затем образец охлаждается от 150°C до -80°C со скоростью охлаждения 10°C/мин, после чего снова нагревается (второе нагревание) до 150°C со скоростью нагревания 10°C/мин. Кривые DSC соответственно измеряются для первого нагревания и второго нагревания посредством дифференциального сканирующего калориметра (Q-200, производства компании TA Instruments Japan Inc.).

Кривая DSC для первого нагревания выбирается из полученной кривой DSC посредством программы анализа, хранящейся в системе Q-200, чтобы тем самым определить температуру стеклования образца для первого нагревания. Аналогичным образом выбирается кривая DSC для второго нагревания, и может быть определена температура стеклования образца для второго нагревания.

Кроме того, кривая DSC для первого нагревания выбирается из полученной кривой DSC посредством программы анализа, хранящейся в системе Q-200, и предельная температура эндотермического пика образца для первого нагревания определяется как точка плавления образца. Аналогичным образом выбирается кривая DSC для второго нагревания, и предельная температура эндотермического пика образца для второго нагревания может быть определена как точка плавления образца для второго нагревания.

В случае, когда тонер используется в качестве образца, температура стеклования для первого нагревания представляется как Tg1st, а температура стеклования для второго нагревания представляется как Tg2nd в настоящем описании.

Кроме того, в настоящем описании максимальные температуры эндотермического пика и температуры стеклования некристаллической смолы сложного полиэфира, кристаллической смолы сложного полиэфира и других составляющих компонентов, таких как разделительный агент, для второго нагревания рассматриваются как точка плавления и Tg каждого образца, если не указано иное.

Тонер предпочтительно содержит смолу сложного полиэфира.

<СМОЛА СЛОЖНОГО ПОЛИЭФИРА>

Смола сложного полиэфира особенно не ограничивается, и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно она содержит некристаллическую смолу сложного полиэфира и кристаллическую смолу сложного полиэфира C.

Некристаллическая смола сложного полиэфира содержит компонент дикарбоновой кислоты в качестве составляющего компонента, и компонент дикарбоновой кислоты предпочтительно содержит терефталевую кислоту в количестве 50 мол.% или больше, что является выгодным с точки зрения термической устойчивости при хранении.

Также смола сложного полиэфира предпочтительно содержит некристаллическую смолу сложного полиэфира A, некристаллическую смолу сложного полиэфира B и кристаллическую смолу сложного полиэфира C.

Некристаллическая смола сложного полиэфира A предпочтительно получается посредством реакции между нелинейным реакционным прекурсором и отвердителем.

Некристаллическая смола сложного полиэфира А предпочтительно имеет температуру стеклования от -60°C до 0°C.

Некристаллическая смола сложного полиэфира В предпочтительно имеет температуру стеклования от 40°C до 80°C.

Один возможный способ для улучшения способности к низкотемпературному закреплению тонера заключается в понижении температуры стеклования или молекулярной массы некристаллической смолы сложного полиэфира так, чтобы некристаллическая смола сложного полиэфира плавилась с кристаллической смолой сложного полиэфира. Однако можно легко представить, что при простом понижении температуры стеклования или молекулярной массы некристаллической смолы сложного полиэфира для снижения ее вязкости расплава получаемый в результате тонер будет иметь ухудшенную термическую устойчивость при хранении и ухудшенную устойчивость к горячему офсету при закреплении.

В тонере по настоящему изобретению некристаллическая смола сложного полиэфира A имеет очень низкую температуру стеклования и имеет свойство деформирования при низкой температуре. Следовательно, некристаллическая смола сложного полиэфира A имеет такое свойство, что она деформируется при нагревании и нажиме при закреплении и легко прилипает к носителю записи, такому как бумага, при низкой температуре. Также, так как реакционный прекурсор некристаллической смолы сложного полиэфира A имеет нелинейную цепь, некристаллическая смола сложного полиэфира A имеет разветвленную структуру своего молекулярного скелета, и ее молекулярная цепь становится трехмерной сетевой структурой.В результате некристаллическая смола сложного полиэфира A имеет такие каучукоподобные свойства, как способность деформироваться при низкой температуре, но не течь при этом, позволяя тонеру поддерживать термическую устойчивость при хранении и устойчивость к горячему офсету. Следует отметить, что, когда некристаллическая смола сложного полиэфира A имеет уретановую связь или карбамидную связь, имеющую высокую энергию когезии, полученный тонер является более превосходым в адгезии на носителе записи, таком как бумага. Также уретановая связь или карбамидная связь ведет себя как точка псевдосшивки, и увеличивает каучукоподобные свойства смолы сложного полиэфира. В результате полученный тонер является более превосходным в термической устойчивости при хранении и устойчивости к горячему офсету.

В частности, в одном аспекте тонера по настоящему изобретению путем комбинирования некристаллической смолы сложного полиэфира A, которая имеет температуру стеклования в области крайне низких температур, но не течет легко вследствие высокой вязкости расплава, с некристаллической смолой сложного полиэфира B и кристаллической смолой сложного полиэфира C становится возможным сохранять термическую устойчивость при хранении и устойчивость к горячему офсету, даже когда температура стеклования тонера является более низкой, чем у обычного тонера; и за счет низкой температуры стеклования тонер становится превосходным в плане способности к низкотемпературному закреплению.

<<НЕКРИСТАЛЛИЧЕСКАЯ СМОЛА СЛОЖНОГО ПОЛИЭФИРА A>>

Некристаллическая смола сложного полиэфира A предпочтительно получается посредством реакции между реакционным прекурсором с нелинейной цепью и отвердителем.

Некристаллическая смола сложного полиэфира А предпочтительно имеет температуру стеклования от -60°C до 0°C.

Некристаллическая смола сложного полиэфира предпочтительно содержит уретановую связь, карбамидную связь, или и ту, и другую, поскольку они являются более превосходными в адгезии на носителе записи, таком как бумага. Также в результате содержания уретановой связи, карбамидной связи, или их обеих в некристаллической смоле сложного полиэфира A, уретановая связь или карбамидная связь ведут себя как точка псевдосшивки, увеличивая каучукоподобные свойства некристаллической смолы сложного полиэфира A. В результате полученный тонер является более превосходным в термической устойчивости при хранении и устойчивости к горячему офсету.

Некристаллическая смола сложного полиэфира A содержит компонент дикарбоновой кислоты в качестве своего составляющего компонента, и компонент дикарбоновой кислоты предпочтительно содержит алифатическую дикарбоновую кислоту в количестве 60 мол.% или больше.

Примеры компонента дикарбоновой кислоты включают в себя алифатическую дикарбоновую кислоту, имеющую от 4 до 12 атомов углерода.Примеры алифатической дикарбоновой кислоты, имеющей от 4 до 12 атомов углерода, включают в себя янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пимелиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту и декандикарбоновую кислоту.

- Реакционный прекурсор с нелинейной цепью -

Реакционный прекурсор с нелинейной цепью особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели, при условии, что он является смолой сложного полиэфира, содержащей группу, реагирующую с отвердителем (в дальнейшем может упоминаться как «форполимер»).

Примеры группы в форполимере, реагирующей с отвердителем, включают в себя группу, реагирующую с активной водородной группой. Примеры группы, реагирующей с активной водородной группой, включают в себя изоцианатную группу, эпоксигруппу, карбоновую кислоту, и группу хлорангидрида кислоты. Среди них предпочтительной является изоцианатная группа, так как она позволяет ввести уретановую связь или карбамидную связь в некристаллическую смолу сложного полиэфира.

Форполимер имеет нелинейную цепь. Нелинейная цепь означает разветвленную структуру, обеспечиваемую трехатомным или многоатомным спиртом, трехосновной или многоосновной карбоновой кислотой, или и тем, и другим.

Форполимер предпочтительно является смолой сложного полиэфира, содержащей изоцианатную группу.

--Смола сложного полиэфира, содержащая изоцианатную группу-

Смола сложного полиэфира, содержащая изоцианатную группу, особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Примеры такой смолы включают в себя продукт реакции между полиизоцианатом и смолой сложного полиэфира, содержащей активную водородную группу. Смола сложного полиэфира, содержащая активную водородную группу, может быть получена, например, посредством поликонденсации следующих веществ: диола; дикарбоновой кислоты; и трехатомного или многоатомного спирта, трехосновной или многоосновной карбоновой кислоты, или и того, и другого. Трехатомный или многоатомный спирт, трехосновная или многоосновная карбоновая кислота, или и то, и другое, обеспечивают смоле сложного полиэфира, содержащей изоцианатную группу, разветвленную структуру.

---Диол---

Диол особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Примеры диола включают в себя алифатические диолы, такие как этиленгликоль, 1,2-пропиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол, 3-метил-1,5-пентандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол и 1,12-додекандиол; диолы, содержащие оксиалкиленовую группу, такие как диэтиленгликоль, триэтиленгликоль, дипропиленгликоль, полиэтиленгликоль, полипропиленгликоль и политетраметиленгликоль; алициклические диолы, такие как 1,4-циклогександиметанол и гидрированный бисфенол A; аддукты алициклических диолов с алкиленоксидами, такими как окись этилена, окись пропилена и окись бутилена; бисфенолы, такие как бисфенол A, бисфенол F и бисфенол S; а также аддукты бисфенолов с алкиленоксидами, такими как окись этилена, окись пропилена и окись бутилена. Среди них предпочтительными являются алифатические диолы, имеющие от 4 до 12 атомов углерода.

Эти диолы могут использоваться по отдельности или в комбинации двух или более из них.

---Дикарбоновая кислота---

Компонент дикарбоновой кислоты особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Примеры дикарбоновой кислоты включают в себя алифатические дикарбоновые кислоты и ароматические дикарбоновые кислоты. Кроме того, также могут использоваться их ангидриды, их этерифицированные низшими (C1-C3) алкилами соединения или их галоидные соединения.

Алифатическая дикарбоновая кислота особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Примеры такой кислоты включают в себя янтарную кислоту, адипиновую кислоту, себациновую кислоту, декандикарбоновую кислоту, малеиновую кислоту и фумаровую кислоту.

Ароматическая дикарбоновая кислота особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно она является ароматической дикарбоновой кислотой, имеющей от 8 до 20 атомов углерода. Ароматическая дикарбоновая кислота, имеющая от 8 до 20 атомов углерода, особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели.Примеры такой кислоты включают в себя фталевую кислоту, изофталевую кислоту, терефталевую кислоту и нафталиндикарбоновые кислоты.

Среди них предпочтительными являются алифатические дикарбоновые кислоты, имеющие от 4 до 12 атомов углерода.

Эти дикарбоновые кислоты могут использоваться по отдельности или в комбинации двух или более из них.

---Трехатомный или многоатомный спирт---

Трехатомный или многоатомный спирт особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Примеры такого спирта включают в себя трехатомные или многоатомные алифатические спирты, трехатомные или многоатомные полифенолы, а также алкиленоксидные аддукты трехатомных или многоатомных полифенолов.

Примеры трехатомного или многоатомного алифатического спирта включают в себя глицерин, триметилолэтан, триметилолпропан, пентаэритрит и сорбит.

Примеры трехатомных или многоатомных полифенолов включают в себя трисфенол PA, фенол новолчаные смолы и крезол новолачные смолы.

Примеры алкиленоксидных аддуктов трехатомных или многоатомных полифенолов включают в себя аддукты трехатомных или многоатомных полифенолов, например, с окисью этилена, окисью пропилена или окисью бутилена.

Некристаллическая смола сложного полиэфира А предпочтительно содержит трехатомный или многоатомный алифатический спирт в качестве своего составляющего компонента.

Когда некристаллическая смола сложного полиэфира A содержит трехатомный или многоатомный алифатический спирт в качестве своего составляющего компонента, некристаллическая смола сложного полиэфира A имеет разветвленную структуру в своем молекулярном скелете, и ее молекулярная цепь становится трехмерной сетчатой структурой. В результате некристаллическая смола сложного полиэфира A имеет такие каучукоподобные свойства, как способность деформироваться при низкой температуре, но не течь при этом, позволяя тонеру сохранять термическую устойчивость при хранении и устойчивость к горячему офсету.

Некристаллическая смола сложного полиэфира A может также использовать, например, трехосновную или многоосновную карбоновую кислоту или эпоксид в качестве сшивающего компонента. В этом случае, однако, закрепленное изображение, получаемое путем закрепления теплом, может не показывать достаточного глянца, так как многие трехосновные или многоосновные карбоновые кислоты являются ароматическими соединениями, или плотность сложноэфирных связей сшивающих компонентов становится более высокой. Использование сшивающего агента, такого как эпоксид, нуждается в реакции сшивки после полимеризации для полиэфира, что затрудняет управление расстоянием между сшитыми точками, потенциально приводя к невозможности получения намеченной вязкоупругости и/или к ухудшению плотности изображения или его глянца из-за неравномерности в закрепленном изображении. Причина, по которой возникает неравномерность в закрепленном изображении, заключается в том, что эпоксид имеет тенденцию реагировать с олигомером, формируемым во время производства полиэфира, с образованием частей, имеющих высокую сшитую плотность.

---Трехосновная или многоосновная карбоновая кислота ---

Трехосновная или многоосновная карбоновая кислота особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Примеры такой кислоты включают в себя трехосновные или многоосновные ароматические карбоновые кислоты. Кроме того, также могут использоваться их ангидриды, их этерифицированные низшими (C1-C3) алкилами соединения или их галоидные соединения.

Трехосновная или многоосновная ароматическая карбоновая кислота предпочтительно является трехосновной или многоосновной ароматической карбоновой кислотой, имеющей от 9 до 20 атомов углерода. Примеры трехосновной или многоосновной ароматической карбоновой кислоты, имеющей от 9 до 20 атомов углерода, включают в себя тримеллитовую кислоту и пиромеллитовую кислоту.

---Полиизоцианат---

Полиизоцианат особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Примеры этого включают диизоцианат, а также трехосновный или многоосновный изоцианат.

Примеры диизоцианата включают в себя: алифатический диизоцианат; алициклический диизоцианат; ароматический диизоцианат; ароматический алифатический диизоцианат; изоцианурат; а также их блочные продукты, в которых перечисленные соединения сочетаются с производной фенола, оксимом или капролактамом.

Алифатический диизоцианат особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя тетраметилендиизоцианат, гексаметилендиизоцианат, 2,6-диизоцианатметилкапроат, октаметилендиизоцианат, декаметилендиизоцианат, додекаметилендиизоцианат, тетрадекаметилендиизоцианат, триметилгександиизоцианат и тетраметилгександиизоцианат.

Алициклический диизоцианат особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя изофорондиизоцианат и циклогексилметандиизоцианат.

Ароматический диизоцианат особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя толилендиизоцианат, дифенилметандиизоцианат, 1,5-нефтилендиизоцианат, 4,4’-диизоцианатдифенил, 4,4’-диизоцианат-3,3’-диметилдифенил, 4,4’-диизоцианат-3-метилдифенилметан и 4,4’-диизоцианат-дифениловый эфир.

Ароматический алифатический диизоцианат особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя α,α,α’,α’-тетраметилксилендиизоцианат.

Изоцианурат особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя трис(изоцианаталкил)изоцианурат и трис(изоцианатциклоалкил)изоцианурат.

Эти полиизоцианаты могут использоваться по отдельности или в комбинации двух или более из них.

- Отвердитель -

Отвердитель особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели, при условии, что он может реагировать с нелинейным реакционным прекурсором с образованием некристаллической смолы сложного полиэфира А. Его примеры включают в себя соединения, содержащие группу активного водорода.

--Соединение, содержащее группу активного водорода--

Группа активного водорода в соединении, содержащем группу активного водорода, особенно не ограничивается, и может быть подходящим образом выбрана в зависимости от намеченной цели. Примеры такой группы включают в себя гидроксильную группу (например, гидроксильную группу спирта и гидроксильную группу фенола), аминогруппу, карбоксильную группу и меркаптогруппу. Они могут использоваться по отдельности или в комбинации двух или более из них.

Соединение, содержащее группу активного водорода, особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно выбирается из аминов, поскольку амины могут образовыватькарбамидную связь.

Амины особенно не ограничиваются и могут быть подходящим образом выбраны в зависимости от намеченной цели. Примеры аминов включают в себя диамин, трехатомный или многоатомный амин, аминоспирт, аминомеркаптан, аминокислоту, а также соединения, в которых сочетаются аминогруппы предшествующих соединений. Они могут использоваться по отдельности или в комбинации двух или более из них.

Среди них предпочтительными являются диамин, а также смесь диамина и небольшого количества трехатомного или многоатомного амина.

Диамин особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Примеры диамина включают в себя ароматический диамин, алициклический диамин и алифатический диамин. Ароматический диамин особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя фенилендиамин, диэтилтолуолдиамин и 4,4'-диаминодифенилметан.Алициклический диамин особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя 4,4’-диамино-3,3’-диметилциклогексилметан, диаминоциклогексан и изофорон диамин. Алифатический диамин особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя этилендиамин, тетраметилендиамин и гексаметилендиамин.

Трехатомный или многоатомный амин особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя диэтилентриамин и триэтилентетрамин.

Аминоспирт особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя этаноламин и гидроксиэтиланилин.

Аминомеркаптан особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Его примеры включают в себя аминоэтилмеркаптан и аминопропилмеркаптан.

Аминокислота особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Примеры аминокислоты включают в себя аминопропионовую кислоту и аминокапроновую кислоту.

Соединение, в котором аминогруппа сочетается с другими группами, особенно не ограничивается и может быть соответственно выбрано в зависимости от намеченной цели. Его примеры включают в себя кетиминовое соединение, где аминогруппа сочетается с кетоном, таким как ацетон, метилэтилкетон, метилизобутилкетон, а также оксазолиновое соединение.

Для того, чтобы понизить Tg некристаллической смолы сложного полиэфира А так, чтобы можно было более легко обеспечить ей свойство деформирования при низкой температуре, некристаллическая смола сложного полиэфира A предпочтительно содержит компонент диола в качестве своего составляющего компонента, и компонент диола содержит алифатический диол, имеющий от 4 до 12 атомов углерода, в количестве 50 мас.% или больше.

Для того, чтобы понизить Tg некристаллической смолы сложного полиэфира А так, чтобы можно было более легко обеспечить ей свойство деформирования при низкой температуре, некристаллическая смола сложного полиэфира A предпочтительно содержит алифатический диол, имеющий от 4 до 12 атомов углерода, в количестве 50 мас.% или больше во всех спиртовых компонентах.

Для того, чтобы понизить Tg некристаллической смолы сложного полиэфира А так, чтобы можно было более легко обеспечить ей свойство деформирования при низкой температуре, некристаллическая смола сложного полиэфира A предпочтительно содержит компонент дикарбоновой кислоты в качестве своего составляющего компонента, и компонент дикарбоновой кислоты содержит алифатическую дикарбоновую кислоту, имеющую от 4 до 12 атомов углерода, в количестве 50 мас.% или больше.

Температура стеклования некристаллической смолы сложного полиэфира A предпочтительно составляет от -60°C до 0°C, более предпочтительно от -40°C до -20°C. Когда температура стеклования ниже чем -60°C, становится невозможно предотвратить текучесть полученного тонера при низкой температуре, что потенциально приводит к ухудшению термической устойчивости при хранении и/или к ухудшению устойчивости к формированию пленки. Когда температура стеклования некристаллической смолы сложного полиэфира A выше чем 0°C, полученный тонер не может достаточно деформироваться при нагревании и сжатии при закреплении, что потенциально приводит к недостаточной способности к низкотемпературному закреплению.

Среднемассовая молекулярная масса некристаллической смолы сложного полиэфира A особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Предпочтительно она составляет от 20000 до 1000000, более предпочтительно от 50000 до 300000, особенно предпочтительно от 100000 до 200000 при измерении с помощью ГПХ (гель-проникающей хроматографии).

Когда среднемассовая молекулярная масса составляет менее 20000, полученный тонер легче течет при низкой температуре, что потенциально приводит к ухудшению термической устойчивости при хранении. В дополнение к этому, может быть ухудшено устойчивость тонера к горячему офсету из-за пониженной вязкости тонера при плавлении.

Молекулярная структура некристаллической смолы сложного полиэфира A может быть подтверждена с помощью ЯМР раствора или твердого вещества, рентгеновской дифракции, ГХ/МС, ЖХ/МС или ИК-спектроскопии. Простые способы этого включают в себя способ обнаружения в качестве некристаллической смолы сложного полиэфира такой смолы, у которой нет поглощения на основе δCH (внеплоскостных изгибных колебаний) олефина при 965 см-1±10 см-1 и 990 см-1±10 см-1 в спектре инфракрасного поглощения.

Количество некристаллической смолы сложного полиэфира A особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 5 массовых частей до 25 массовых частей, более предпочтительно от 10 массовых частей до 20 массовых частей, относительно 100 массовых частей тонера. Когда количество некристаллической смолы сложного полиэфира A составляет менее 5 массовых частей, способность к низкотемпературному закреплению и устойчивость к горячему офсету получаемого тонера могут ухудшиться. Когда количество некристаллической смолы сложного полиэфира A составляет более 25 массовых частей, термическая устойчивость при хранении тонера может быть ослаблена, и глянец изображения, полученного при закреплении, и способность к окрашиванию могут уменьшиться. Когда количество некристаллической смолы сложного полиэфира A находится внутри вышеупомянутого более предпочтительного диапазона, это является выгодным, потому что все эти качества - способность к низкотемпературному закреплению, устойчивость к горячему офсету и термическая устойчивость при хранении - являются превосходными.

<<НЕКРИСТАЛЛИЧЕСКАЯ СМОЛА СЛОЖНОГО ПОЛИЭФИРА В>>

Некристаллическая смола сложного полиэфира В предпочтительно имеет температуру стеклования от 40°C до 80°C.

Некристаллическая смола сложного полиэфира B предпочтительно является линейной смолой сложного полиэфира.

Некристаллическая смола сложного полиэфира B предпочтительно является немодифицированной смолой сложного полиэфира. Немодифицированная смола сложного полиэфира относится к смоле сложного полиэфира, которая получается с использованием многоатомного спирта и многоосновной карбоновой кислоты или ее производного, такого как ангидрид многоосновный карбоновой кислоты и сложный эфир многоосновной карбоновой кислоты, и которая не модифицирована соединением изоцианата и т.п. Предпочтительно некристаллическая смола сложного полиэфира B не имеет уретановой связи или карбамидной связи.

Некристаллическая смола сложного полиэфира В содержит компонент дикарбоновой кислоты в качестве составляющего компонента, и компонент дикарбоновой кислоты содержит терефталевую кислоту в количестве 50 мол.% или больше, что является выгодным с точки зрения термической устойчивости при хранении.

Примеры многоатомного спирта включают в себя диолы.

Примеры диола включают в себя аддукты бисфенола А с (C2 - C3) алкиленоксидами (среднее количество добавляемых молей: 1 - 10), такими как полиоксипропилен(2,2)-2,2-бис(4-гидроксифенил)пропан и полиоксиэтилен(2,2)-2,2-бис(4-гидроксифенил)пропан; этиленгликоль и пропиленгликоль; а также гидрированный бисфенол A и аддукты гидрированного бисфенола А с (C2-C3) алкиленоксидами (среднее количество добавляемых молей: 1-10).

Они могут использоваться по отдельности или в комбинации двух или более из них.

Примеры многовалентной карбоновой кислоты включают в себя дикарбоновые кислоты.

Примеры дикарбоновой кислоты включают в себя адипиновую кислоту, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, фумаровую кислоту и малеиновую кислоту; а также янтарную кислоту, имеющую в качестве заместителя алкильную группу, имеющую от 1 до 20 атомов углерода, или алкенильную группу, имеющую от 1 до 20 атомов углерода, такую как додеценилянтарная кислота и октилянтарная кислота.

Они могут использоваться по отдельности или в комбинации двух или более из них.

Также для того, чтобы регулировать кислотное число или гидроксильное число, некристаллическая смола сложного полиэфира B может содержать на конце своей полимерной цепи трехосновную или многоосновную карбоновую кислоту, трехатомный или многоатомный спирт, или и то, и другое.

Примеры трехосновной или многоосновной карбоновой кислоты включают в себя тримеллитовую кислоту, пиромеллитовую кислоту, а также их ангидриды.

Примеры трехатомного или многоатомного спирта включают в себя глицерин, пентаэритрит и триметилолпропан.

Молекулярная масса некристаллической смолы сложного полиэфира В особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Когда ее молекулярная масса является слишком низкой, полученный тонер может иметь недостаточную термическую устойчивость при хранении и недостаточную устойчивость к напряжениям, например к перемешиванию в проявочном устройстве. Когда ее молекулярная масса является слишком высокой, полученный тонер может иметь увеличенную вязкоупругость при плавлении и, соответственно, недостаточную способность к низкотемпературному закреплению. Следовательно, в ГПХ (гель-проникающей хроматографии) некристаллическая смола сложного полиэфира B предпочтительно имеет среднемассовую молекулярную массу (Mw) от 3000 до 10000, а также имеет среднечисловую молекулярную массу (Mn) от 1000 до 4000. Отношение Mw/Mn предпочтительно составляет от 1,0 до 4,0.

Среднемассовая молекулярная масса (Mw) некристаллической смолы сложного полиэфира B более предпочтительно составляет от 4000 до 7000. Среднечисловая молекулярная масса (Mn) некристаллической смолы сложного полиэфира B более предпочтительно составляет от 1500 до 3000. Отношение Mw/Mn более предпочтительно составляет от 1,0 до 3,5.

Кислотное число некристаллической смолы сложного полиэфира B особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 1 мгKOH/г до 50 мгKOH/г, более предпочтительно от 5 мгKOH/г до 30 мгKOH/г. Когда кислотное число некристаллической смолы сложного полиэфира B составляет 1 мгKOH/г или больше, полученный тонер будет более легко отрицательно заряжаемым и будет иметь лучшее сродство с бумагой при закреплении на ней, и в результате может иметь улучшенную способность к низкотемпературному закреплению. Когда кислотное число некристаллической смолы сложного полиэфира B составляет более 50 мгKOH/г, полученный тонер может иметь ухудшенную стабильность заряда, особенно по отношению к изменениям среды.

Гидроксильное число некристаллической смолы сложного полиэфира B особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет 5 мгKOH/г или больше.

Температура стеклования (Tg) некристаллической смолы сложного полиэфира B предпочтительно составляет от 40°C до 80°C, более предпочтительно от 50°C до 70°C. Когда температура стеклования некристаллической смолы сложного полиэфира B является более низкой, чем 40°C, полученный тонер может иметь недостаточную термическую устойчивость при хранении и недостаточную устойчивость к напряжениям, например при перемешивании в проявочном устройстве, а также может иметь ухудшенное сопротивление к формированию пленки. Когда температура стеклования некристаллической смолы сложного полиэфира A выше чем 80°C, полученный тонер не может достаточно деформироваться при нагревании и сжатии при закреплении, что потенциально приводит к недостаточной способности к низкотемпературному закреплению.

Молекулярная структура некристаллической смолы сложного полиэфира В может быть подтверждена с помощью ЯМР раствора или твердого вещества, рентгеновской дифракции, ГХ/МС, ЖХ/МС или ИК-спектроскопии. Простые способы этого включают в себя способ обнаружения в качестве некристаллической смолы сложного полиэфира такой смолы, у которой нет поглощения на основе δCH (внеплоскостных изгибных колебаний) олефина при 965 см-1±10 см-1 и 990 см-1±10 см-1 в спектре инфракрасного поглощения.

Количество некристаллической смолы сложного полиэфира В особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 50 массовых частей до 90 массовых частей относительно 100 массовых частей тонера, более предпочтительно от 60 массовых частей до 80 массовых частей относительно 100 массовых частей тонера. Когда количество некристаллической смолы сложного полиэфира B составляет менее 50 массовых частей, пигмент и разделительный агент в тонере будут иметь ухудшенную диспергируемость, что потенциально будет легко вызывать вуалирование на изображениях и формировании неправильных изображений. Когда количество некристаллической смолы сложного полиэфира B составляет больше, чем 90 массовых частей, количества кристаллической смолы сложного полиэфира C и некристаллической смолы сложного полиэфира A станут малыми, и следовательно полученный тонер может иметь ухудшенную способность к низкотемпературному закреплению. Количество некристаллической смолы сложного полиэфира B, находящееся внутри вышеупомянутого более предпочтительного диапазона, является выгодным, так как получаемый при этом тонер обладает как превосходным качеством изображения, так и превосходной способностью к низкотемпературному закреплению.

<<КРИСТАЛЛИЧЕСКАЯ СМОЛА СЛОЖНОГО ПОЛИЭФИРА C>>

Кристаллическая смола сложного полиэфира С проявляет термоплавкие характеристики, при которых вязкость резко уменьшается при температуре около температуры начала закрепления, поскольку кристаллическая смола сложного полиэфира С обладает высокой кристалличностью. При использовании кристаллической смолы сложного полиэфира C, имеющей вышеупомянутые характеристики, вместе с некристаллической смолой сложного полиэфира B в тонере термическая устойчивость при хранении тонера является превосходной вплоть до температуры начала плавления благодаря кристалличности, и тонер резко уменьшает свою вязкость (свойство резкого плавления) при температуре начала плавления из-за плавления кристаллической смолы сложного полиэфира C. Наряду с резким уменьшением вязкости, кристаллическая смола сложного полиэфира C плавится вместе с некристаллической смолой сложного полиэфира B, резко уменьшая их вязкость и обеспечивая тем самым закрепление. Соответственно, может быть получен тонер, имеющий превосходную термическую устойчивость при хранении и способность к низкотемпературному закреплению. Кроме того, этот тонер дает превосходные результаты в плане ширины разделения (разности между минимальной температурой закрепления и температурой, при которой происходит горячий офсет).

Кристаллическая смола сложного полиэфира C получается из многоатомного спирта и многоосновной карбоновой кислоты или ее производной, такой как ангидрид многоосновной карбоновой кислоты и сложный эфир многоосновной карбоновой кислоты.

Следует отметить, что в настоящем изобретении кристаллическая смола сложного полиэфира C является смолой, получаемой из многоатомного спирта и многоосновной карбоновой кислоты или ее производной, такой как ангидрид многоосновной карбоновой кислоты и сложный эфир многоосновной карбоновой кислоты, как описано выше, а также смолой, получаемой путем модификации смолы сложного полиэфира, например, вышеупомянутого форполимера, и смолы, получаемой посредством сшивания и/или реакции удлинения цепи форполимера, не принадлежащего кристаллической смоле сложного полиэфира C.

- Многоатомный спирт -

Многоатомный спирт особенно не ограничивается и может быть подходящим образом выбран в зависимости от намеченной цели. Примеры многоатомного спирта включают в себя диол, а также трехатомный или многоатомный спирт.

Примеры диола включают в себя насыщенный алифатический диол. Примеры насыщенного алифатического диола включают в себя насыщенный алифатический диол с линейной цепью, а также насыщенный алифатический диол с разветвленной цепью. Среди них насыщенный алифатический диол с линейной цепью является предпочтительным, и насыщенный алифатический диол с линейной цепью C2-C12 является более предпочтительным. Когда насыщенный алифатический диол имеет разветвленную структуру, кристалличность кристаллической смолы сложного полиэфира C может быть низкой, что может понижать точку плавления. Когда число атомов углерода в насыщенном алифатическом диоле составляет больше 12, может быть трудно получить такой материал на практике. Число атомов углерода поэтому предпочтительно составляет 12 или меньше.

Примеры насыщенного алифатического диола включают в себя этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, 1,11-ундекандиол, 1,12-додекандиол, 1,13-тридекандиол, 1,14-тетрадекандиол, 1,18-октадекандиол и 1,14-эйкозандекандиол. Среди них этиленгликоль, 1,4-бутандиол, 1,6-гександиол, 1,8-октандиол, 1,10-декандиол и 1,12-додекандиол являются предпочтительными, поскольку они дают высокую степень кристалличности получаемой в резульатте кристаллической смоле сложного полиэфира, а также дают превосходные свойства резкого плавления.

Примеры трехатомного или многоатомного спирта включают в себя глицерин, триметилолэтан, триметилолпропан и пентаэритрит.

Они могут использоваться по отдельности или в комбинации двух или более из них.

- Многоосновная карбоновая кислота -

Многоосновная карбоновая кислота особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Примеры такой кислоты включают в себя двухосновную карбоновую кислоту, а также трехосновную или многоосновную карбоновую кислоту.

Примеры двухосновной карбоновой кислоты включают в себя: насыщенную алифатическую дикарбоновую кислоту, такую как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, пробковая кислота, азелаиновая кислота, себациновая кислота, 1,9-нонандикарбоновая кислота, 1,10-декандикарбоновая кислота, 1,12-додекандикарбоновая кислота, 1,14-тетрадекандикарбоновая кислота и 1,18-октадекандикарбоновая кислота; ароматическую дикарбоновую двухосновную кислоту, такую как фталевая кислота, изофталевая кислота, терефталевая кислота, нафталин-2,6-дикарбоновая кислота, малоновая кислота и мезаконовая кислота; а также ангидриды вышеперечисленных соединений и сложные (C1-C3) алкилэфиры вышеперечисленных соединений и.

Примеры трехосновной или многоосновной карбоновой кислоты включают в себя 1,2,4-бензолтрикарбоновую кислоту, 1,2,5-бензолтрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту, их ангидриды и сложные (C1-C3) алкилэфиры вышеперечисленных соединений.

Кроме того, многоосновная карбоновая кислота может содержать отличающуюся от насыщенной алифатической дикарбоновой кислоты или ароматической дикарбоновой кислоты дикарбоновую кислоту, содержащую группу сульфокислоты. Кроме того, многоосновная карбоновая кислота может содержать отличающуюся от насыщенной алифатической дикарбоновой кислоты или ароматической дикарбоновой кислоты дикарбоновую кислоту, имеющую двойную связь.

Они могут использоваться по отдельности или в комбинации двух или более из них.

Кристаллическая смола сложного полиэфира C предпочтительно состоит из насыщенной алифатической дикарбоновой кислоты с линейной цепью, имеющей от 4 до 12 атомов углерода, а также насыщенного алифатического диола с линейной цепью, имеющего от 2 до 12 атомов углерода. В частности, кристаллическая смола сложного полиэфира C предпочтительно содержит составной блок, полученный из насыщенной алифатической дикарбоновой кислоты, имеющей от 4 до 12 атомов углерода, а также составной блок, полученный из насыщенного алифатического диола, имеющего от 2 до 12 атомов углерода. В результате этого кристалличность увеличивается, и свойства резкого плавления улучшаются, и, следовательно, это является предпочтительным, поскольку обеспечивается превосходная способность тонера к низкотемпературному закреплению.

Точка плавления кристаллической смолы сложного полиэфира C особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно она составляет от 60°C до 80°C. Когда точка плавления кристаллической смолы сложного полиэфира C составляет менее 60°C, кристаллическая смола сложного полиэфира имеет тенденцию плавиться при низкой температуре, что может ослабить термическую устойчивость тонера при хранении. Когда точка плавления кристаллической смолы сложного полиэфира C составляет более 80°C, плавление кристаллической смолы сложного полиэфира C при закреплении может быть недостаточным, что может ослабить способность тонера низкотемпературному закреплению.

Молекулярная масса кристаллической смолы сложного полиэфира C особенно не ограничивается и может быть подходящим образом выбрана в зависимости от намеченной цели. Так как смолы, которые имеют узкое распределение молекулярной массы и низкую молекулярную массу, имеют превосходную способность к низкотемпературному закреплению, а термическая устойчивость при хранении получаемого тонера понижается с увеличением количества низкомолекулярного компонента, растворимый в o-дихлорбензоле компонент кристаллической смолы сложного полиэфира C предпочтительно имеет среднемассовую молекулярную массу (Mw) от 3000 до 30000, среднечисловую молекулярную массу (Mn) от 1000 до 10000, и Mw/Mn от 1,0 до 10 при измерении с помощью ГПХ.

Далее, более предпочтительно, чтобы его среднемассовая молекулярная масса (Mw) составляла от 5000 до 15000, среднечисловая молекулярная масса (Mn) составляла от 2000 до 10000, а значение Mw/Mn составляло от 1,0 до 5,0.

Кислотное число кристаллической смолы сложного полиэфира C особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет 5 мгKOH/г или выше, более предпочтительно 10 мгKOH/г или выше для того, чтобы достичь желаемой способности к низкотемпературному закреплению с учетом сродства между бумагой и смолой. При этом ее кислотное число предпочтительно составляет 45 мгKOH/г или ниже с целью улучшения устойчивости к горячему офсету.

Гидроксильное число кристаллической смолы сложного полиэфира C особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 0 мгKOH/г до 50 мгKOH/г, более предпочтительно от 5 мгKOH/г до 50 мгKOH/г, для того, чтобы достичь желаемой способности к низкотемпературному закреплению и превосходных свойств заряда.

Молекулярная структура кристаллической смолы сложного полиэфира С может быть подтверждена с помощью ЯМР раствора или твердого вещества, рентгеновской дифракции, ГХ/МС, ЖХ/МС или ИК-спектроскопии. Простые способы этого включают в себя способ обнаружения в качестве кристаллической смолы сложного полиэфира С такой смолы, которая имеет поглощение на основе δCH (внеплоскостных изгибных колебаний) олефина при 965 см-1±10 см-1 и 990 см-1±10 см-1 в спектре инфракрасного поглощения.

Количество кристаллической смолы сложного полиэфира С особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 3 массовых частей до 20 массовых частей, более предпочтительно от 5 массовых частей до 15 массовых частей, относительно 100 массовых частей тонера. Когда количество кристаллической смолы сложного полиэфира С составляет менее 3 массовых частей, кристаллическая смола сложного полиэфира C не дает достаточного свойства резкого плавления, что может привести к недостаточной способности получаемого тонера к низкотемпературному закреплению. Когда количество кристаллической смолы сложного полиэфира С составляет более 20 массовых частей, получаемый тонер может иметь низкую термическую устойчивость при хранении, и имеет тенденцию вызывать вуалирование изображения. Когда количество кристаллической смолы сложного полиэфира С находится внутри вышеупомянутого более предпочтительного диапазона, это является выгодным, потому что получаемый тонер является превосходным как с точки зрения высокого качества изображения, так и с точки зрения способности к низкотемпературному закреплению.

<ДРУГИЕ КОМПОНЕНТЫ>

Примеры других компонентов включают в себя разделительный агент, пигмент, агент управления зарядом, внешнюю добавку, агент улучшения текучести, агент улучшения очистки, а также магнитный материал.

- Разделительный агент -

Разделительный агент подходящим образом выбирается из известных в данной области техники разделительных агентов без какого бы то ни было ограничения.

Примеры воска, служащего разделительным агентом, включают в себя: природный воск, такой как растительный воск (например, карнаубский воск, хлопковый воск, японский воск и рисовый воск), животный воск (например, пчелиный воск и ланолин), минеральный воск (например, озокерит и церезин) и нефтяной воск (например, парафин, микрокристаллический воск и вазелин).

Примеры воска, отличающегося от вышеупомянутого природного воска, включают в себя синтетический углеводородный воск (например, воск Фишера-Тропша и полиэтиленовый воск; а также синтетический воск (например, сложноэфирный воск, кетоновый воск и эфирный воск).

Далее, другие примеры разделительного агента включают в себя амиды жирной кислоты, такие как амид 12-гидроксистеариновой кислоты, стеаринамид, имид фталевого ангидрида и хлоруглеводороды; низкомолекулярные кристаллические полимеры, такие как акриловые гомополимеры (например, поли-н-стеарилметакрилат и поли-н-лаурилметакрилат) и акриловые сополимеры (например, сополимеры н-стеарилакрилата и этилметакрилата); а также кристаллические полимеры, имеющие длинную алкильную группу в качестве боковой цепи.

Среди них предпочтительным является углеводородный воск, такой как парафин, микрокристаллический воск, воск Фишера-Тропша, полиэтиленовый воск и полипропиленовый воск.

Точка плавления разделительного агента особенно не ограничивается, и может быть подходящим образом выбрана в зависимости от намеченной цели, но предпочтительно она составляет от 60°C до 80°C. Когда точка плавления разделительного агента составляет менее 60°C, разделительный агент имеет тенденцию плавиться при низкой температуре, что может ослабить термическую устойчивость при хранении. Когда точка плавления разделительного агента составляет более 80°C, разделительный агент плавится недостаточно, и тем самым вызывает офсет при закреплении даже в том случае, когда смола плавится и находится в диапазоне температур закрепления, что может вызвать дефекты в изображении.

Количество разделительного агента соответственно выбирается в зависимости от намеченной цели без, какого бы то ни было ограничения, но предпочтительно оно составляет от 2 массовых частей до 10 массовых частей, более предпочтительно от 3 массовых частей до 8 массовых частей относительно 100 массовых частей тонера. Когда количество разделительного агента составляет менее 2 массовых частей, получаемый тонер может иметь недостаточную устойчивость к горячему офсету и недостаточную способность к низкотемпературному закреплению во время закрепления. Когда количество разделительного агента составляет более 10 массовых частей, получаемый тонер может иметь недостаточную термическую устойчивость при хранении, а также имеет тенденцию вызывать вуалирование изображения. Когда количество разделительного агента находится внутри вышеупомянутого более предпочтительного диапазона, это является выгодным, потому что качество изображения и стабильность закрепления могут быть улучшены.

- Пигмент -

Пигмент подходящим образом выбирается в зависимости от намеченной цели без какого-либо ограничения, и его примеры включают в себя сажу, нигрозиновая краска, сурьму в тонком порошке, нафтол желтый S, ганза желтый (10G, 5G и G), кадмиевый желтый, желтый оксид железа, желтую охру, свинцовый глет, титановый желтый, полиазо желтый, масляный желтый, ганза желтый (GR, A, RN и R), пигмент желтый L, бензидиновый желтый (G и GR), постоянный желтый (NCG), вулкан прочный желтый (5G, R), тартразиновый, хинолиновый желтый, антразановый желтый BGL, изоиндолиноновый желтый, крокус, свинцовый сурик, свинцовую искусственную киноварь, кадмиевый красный, кадмиево-ртутный красный, искусственную киноварь сурьмы, постоянный красный 4R, паракрасный, физер красный, парахлорортонитроанилиновый красный, литол прочный алый G, блестящий прочный алый, блестящий кармин BS, постоянный красный (F2R, F4R, FRL, FRLL и F4RH), прочный алый VD, вулкан прочный рубин B, блестящий алый G, литол рубин GX, постоянный красный F5R, блестящий кармин 6B, пигмент алый 3B, бордо 5B, толуидин каштановый, постоянный бордо F2K, гелио бордо BL, бордо 10B, BON каштановый светлый, BON каштановый средний, эозин, родамин B, родамин Y, ализарин, тиоиндиго красный B, тиоиндиго каштановый, масляный красный, хинакридоновый красный, пиразолоновый красный, полиазо красный, хромовую искусственную киноварь, бензидиновый оранжевый, периноновый оранжевый, масляный оранжевый, кобальтовую синь, лазурную синь, щелочной синий, павлиний синий, виктория голубой, безметаллический фталоцианиновый синий, фталоцианиновый синий, прочный лазурный, кубовый синий (RS и BC), индиго, ультрамарин, железную лазурь, антрахиноновый синий, прочный фиолетовый B, метил-фиолетовый, кобальтовый пурпурный, марганцево-фиолетовый, диоксановый фиолетовый, антрахиноновый фиолетовый, хромовую зелень, цинковую зелень, оксид хрома, виридиан, парижскую зелень, зеленый B, нафтол зеленый B, зелено-золотой, кислотный зеленый, малахитовую зелень, фталоцианиновый зеленый, антрахиноновый зеленый, оксид титана, оксид цинка и литопон.

Количество пигмента особенно не ограничивается и может быть подходящим образом выбрано в зависимости от намеченной цели, но предпочтительно оно составляет от 1 массовой части до 15 массовых частей, более предпочтительно от 3 массовых частей до 10 массовых частей относительно 100 массовых частей тонера.