Область техники.

Настоящее изобретение относится к устройствам, используемым в процессе обработки материалов резанием, в том числе изделий из высокоуглеродистых сталей и титановых сплавов.

Уровень техники.

В процессе обработки материалов резанием на режущий инструмент действуют значительные знакопеременные нагрузки и вибрации, передающиеся на элементы крепления инструмента к шпинделю станка. Особенно это актуально при обработке глубоких пазов в изделиях из титановых сплавов с большим вылетом режущей части инструмента. При этом стойкость и технологические возможности режущего инструмента во многом зависят от жесткости крепления инструмента в шпинделе станка, а также от демпфирующих свойств узлов крепления инструмента.

Обычно режущий инструмент крепят в шпинделе металлообрабатывающего станка с помощью крепежных элементов различных конструкций, имеющих, например, конусную поверхность. Они выполнены в виде отдельных элементов, соединяемых с корпусом режущего инструмента, или являются неотъемлемым элементом корпуса инструмента. Повысить жесткость крепления инструмента в определенной степени возможно за счет увеличения размера крепежного конуса и/или за счет увеличения базовой поверхности фланца крепежного элемента, контактирующей с базовой поверхностью шпинделя. Однако при этом существенно затрудняется автоматическая смена инструмента. Он становится громоздким, а для его изготовления требуется значительное количество металла.

Известны, например, конструкции режущего инструмента, раскрытые в патенте США 5425603, имеющие корпус с рабочей частью, расположенной вокруг оси вращения. В корпусе выполнены гнезда, в которых расположены сменные неперетачиваемые пластины. Присоединение к шпинделю станка осуществляется с помощью промежуточного конуса.

Данная конструкция имеет не достаточную жесткость закрепления режущего инструмента, что существенно затрудняет ее использование при тяжелых режимах резания.

Известны также конструкции устройств для удержания хвостовика режущего инструмента, раскрытые, например, в патентах США 4981057, РФ 2108207 и 2106934, в которых показаны конструкции режущего инструмента, содержащего передний конец с резцом, обращенную назад опорную поверхность, контактирующую с опорной поверхностью узла приема режущего инструмента, трубчатый хвостовик, выполненный в виде конуса, отступающего от опорной поверхности. Трубчатый хвостовик может иметь выравнивающий паз, выполненный в стенке конуса, в котором выполнены разнесенные между собой прорези. В прорезях могут быть выполнены вогнутые контактные поверхности, взаимодействующие со стопорными элементами распорно-затягивающего устройства, служащего для удержания хвостовика режущего инструмента.

Указанные выше конструкции крепежных элементов режущего инструмента не обеспечивают достаточной жесткости его закрепления в приемных устройствах шпинделей станков, а также имеют не достаточные демпфирующие свойства. Это не позволяет использовать инструмент для обработки, например, глубоких пазов в изделиях из титана и его сплавов.

Настоящее изобретение направлено на создание конструкции режущего инструмента с крепежными элементами, позволяющими использовать его для работы в тяжелых условиях при обработке изделий из высокоуглеродистых сталей и титановых сплавов, за счет повышения жесткости закрепления и демпфирующих свойств крепежных элементов инструмента в приемных устройствах шпинделей металлообрабатывающих станков.

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения. В частности предложен режущий инструмент, крепежный элемент которого имеет полый конус с четырьмя радиально расположенными отверстиями в его стенке, в которых контактные поверхности, взаимодействующие с фиксирующими элементами приемного устройства патрона шпинделя станка, выполнены с различными углами наклона к базовой поверхности крепежного элемента режущего инструмента, контактирующей с опорной поверхностью приемного устройства шпинделя станка.

Сущность изобретения.

В соответствии с настоящим изобретением предложена конструкция режущего инструмента, имеющего:

корпус с рабочей частью, расположенной вокруг оси вращения, и коническим полым хвостовиком, который содержит коническую часть с внутренней проточкой, выполненной вдоль оси вращения,

базовую поверхность, перпендикулярную оси вращения и обращенную в обратную сторону относительно рабочей части, и четыре разнесенных по окружности радиальных отверстия, выполненные в конической части в направлении к оси вращения и имеющие контактные поверхности, расположенные под наклоном к базовой поверхности для взаимодействия с элементами приемного устройства шпинделя станка,

причем углы наклона контактных поверхностей соответственно для первой и второй пары диаметрально расположенных радиальных отверстий попарно равны и не равны между парами.

Согласно одному предпочтительному варианту углы наклона контактных поверхностей для первой пары диаметрально расположенных радиальных отверстий меньше, чем углы наклона второй пары.

Согласно другому предпочтительному варианту диаметры радиальных отверстий для последующих за первой парой диаметрально расположенных радиальных отверстий не равны диаметрам первой пары отверстий или отверстия, последующие за первой парой отверстий смещены вдоль оси в направлении от рабочей части режущего инструмента.

Согласно другому предпочтительному варианту контактные поверхности выполнены криволинейными и расположены, например, по винтовой линии к оси режущего инструмента.

Краткое описание чертежей.

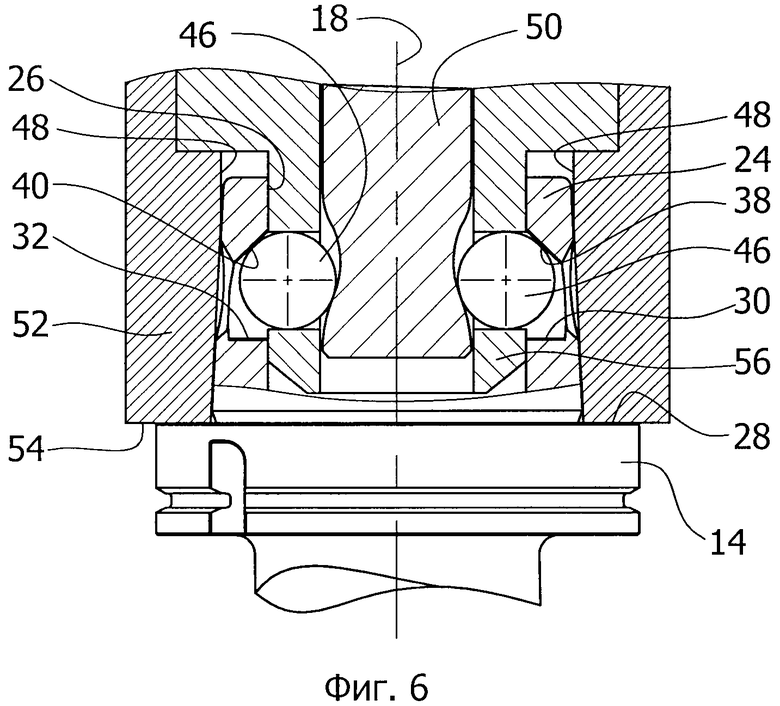

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенным чертежам, на которых изображены варианты использования предложенного технического решения. В соответствии с настоящим изобретением предложена конструкция режущего инструмента 10. Его конструкцию рассмотрим на примере торцово-цилиндрической фрезы со сменными неперетачиваемыми пластинами 22, так как при использовании этого инструмента на рабочую часть действуют наибольшие нагрузки, передающиеся на узел крепления инструмента к станку.

При этом, в частности, на чертежах изображены:

на фиг. 1 показан вид сбоку на режущий инструмент;

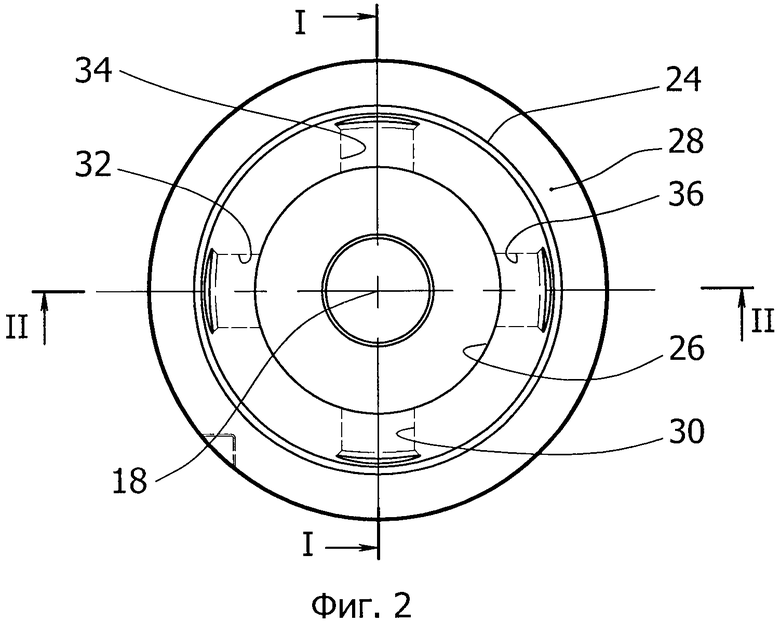

на фиг. 2 показан вид сверху на режущий инструмент, изображенный на фиг. 1;

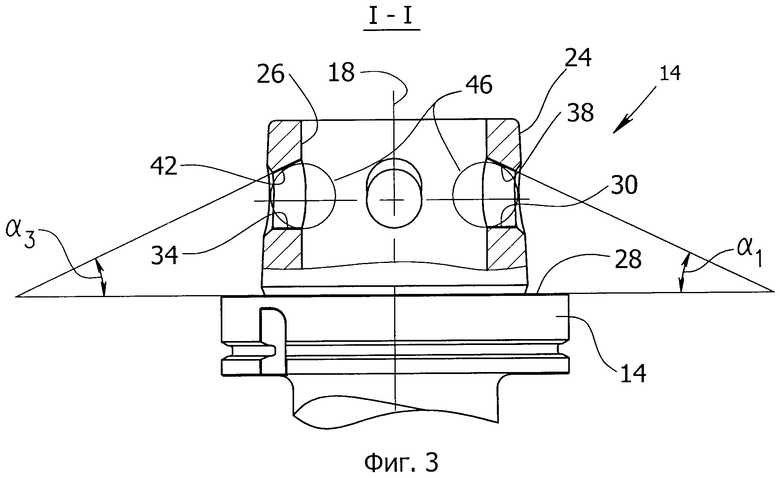

на фиг. 3 показан разрез по линии I-I хвостовика режущего инструмента, изображенного на фиг. 1;

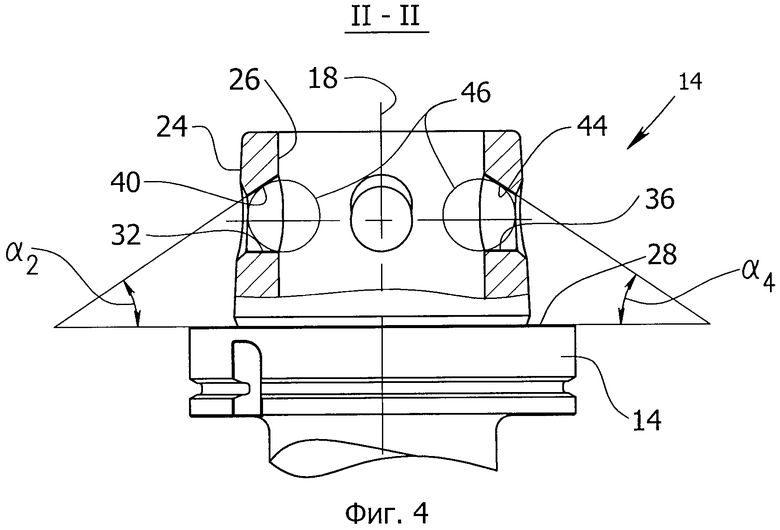

на фиг. 4 показан разрез по линии II-II хвостовика режущего инструмента, изображенного на фиг. 1;

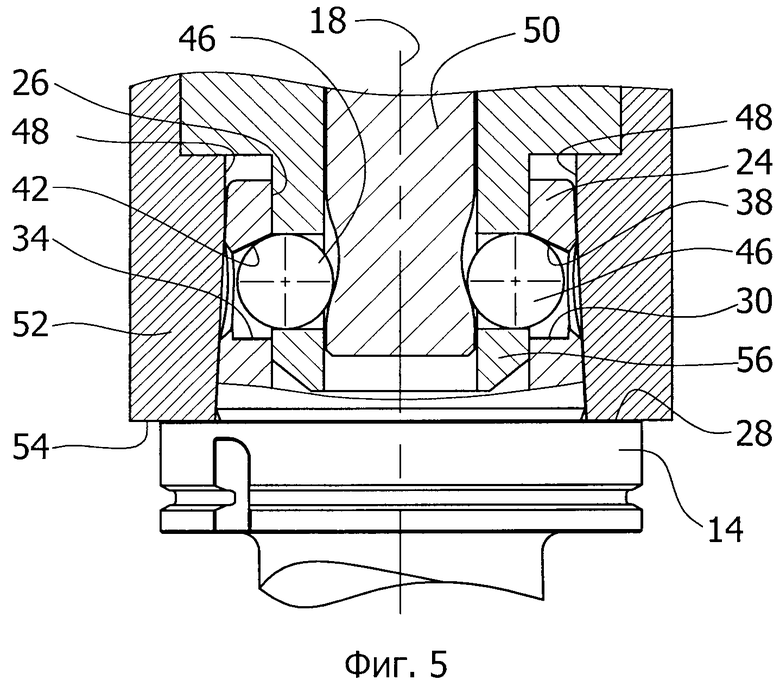

на фиг. 5 показан разрез по линии I-I хвостовика режущего инструмента, изображенного на фиг. 1, размещенного в приемном устройстве шпинделя станка;

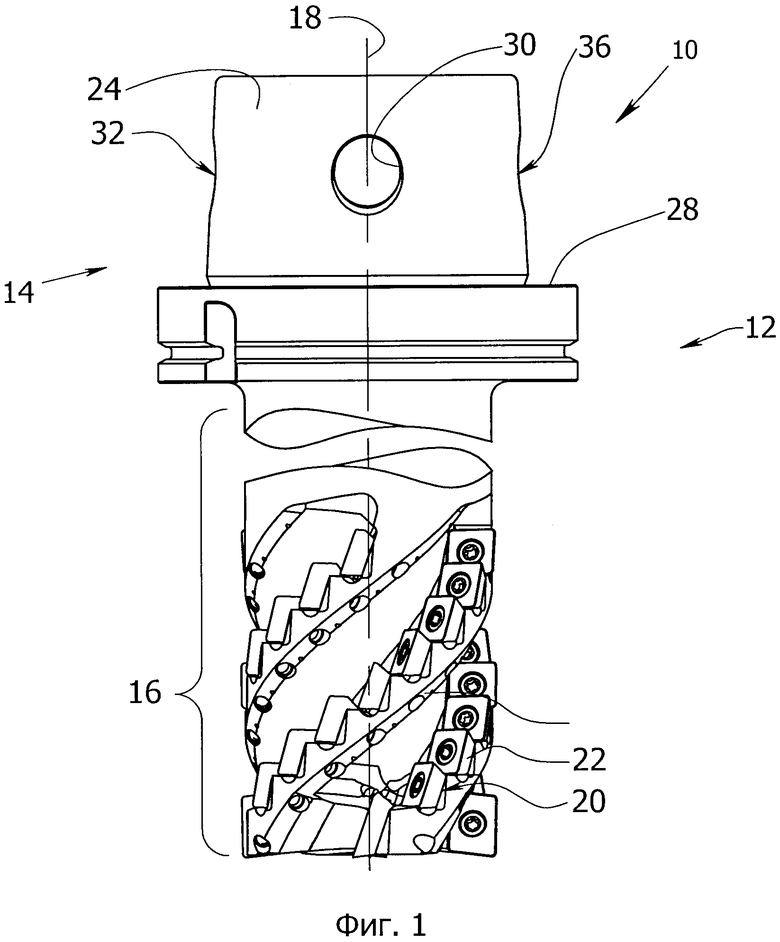

на фиг. 6 показан разрез по линии II-II хвостовика режущего инструмента, изображенного на фиг. 1, размещенного в приемном устройстве шпинделя станка.

Подробное описание чертежей.

Рассмотрим фиг. 1-4, где изображен режущий инструмент и элементы конструкции конического полого хвостовика, служащего для присоединения инструмента к шпиндельному устройству станка.

Режущий инструмент 10, имеет:

корпус 12 с рабочей частью 16, расположенной вокруг оси вращения 18, и коническим полым хвостовиком 14, который содержит коническую часть 24 с внутренней проточкой 26, выполненной вдоль оси вращения 18,

базовую поверхность 28, перпендикулярную оси вращения 18 и обращенную в обратную сторону относительно рабочей части 16, и четыре разнесенных по окружности радиальных отверстия 30, 32, 34, 36, выполненные в конической части 24 в направлении к оси вращения 18 и имеющие контактные поверхности 38, 40, 42, 44, расположенные под наклоном к базовой поверхности 28 для взаимодействия с элементами 46 приемного устройства шпинделя станка,

причем углы наклона контактных поверхностей 38, 42 и 40, 44 соответственно α1, α3 и α2, α4 для первой 30, 34 и второй 32, 36 пары диаметрально расположенных радиальных отверстий попарно равны и не равны между парами.

Согласно одному предпочтительному варианту углы наклона контактных поверхностей α1, α3 для первой пары 30, 34 диаметрально расположенных радиальных отверстий меньше, чем углы наклона α2, α4 второй 32, 36 пары.

Согласно другому предпочтительному варианту диаметры радиальных отверстий 32, 36 для последующих за первой парой 30, 34 диаметрально расположенных радиальных отверстий не равны диаметрам первой пары отверстий или отверстия, последующие за первой парой отверстий смещены вдоль оси 18 в направлении от рабочей части режущего инструмента 10.

Согласно другому предпочтительному варианту контактные поверхности 38, 40, 42, 44 выполнены криволинейными и расположены, например, по винтовой линии к оси 18 режущего инструмента 10.

Предложенное изобретение работает следующим образом.

В качестве примера рассмотрим предпочтительный вариант исполнения предложенного изобретения, где в конической части хвостовика 24 режущего инструмента 10 выполнено четыре радиальных отверстия 30, 32, 34 и 36, причем углы наклона контактных поверхностей 38, 42 и 40, 44 соответственно для первой 30, 34 и второй 32, 36 пары диаметрально расположенных радиальных отверстий попарно равны и меньше для первой пары, то есть соблюдается соотношение (α2=α4)>(α1=α3).

Режущий инструмент 10 с собранной рабочей частью 16 устанавливают вручную или с помощью манипулятора в приемное устройство 52 шпинделя станка (фиг. 5, 6).

При этом коническая часть 24 хвостовика 14 располагается в коническом отверстии 48 устройства 52, а его наружная базовая поверхность 28 контактирует с внутренней базовой поверхностью 54 этого устройства.

При этом во внутреннюю проточку 26 конической части 24 входит полый выступ 56 приемного устройства 52, в котором расположены толкатель 50 и распорные элементы 46, предназначенные для передачи усилия затягивания на контактные поверхности 38, 40, 42, 44 отверстий 30, 32, 34 и 36 конической части 24 хвостовика 14.

При перемещении толкателя 50 вдоль оси 18 в направлении от режущего инструмента 10 распорные элементы 46 перемещаются в радиальном направлении и воздействуют на контактные поверхности 38, 40, 42, 44 отверстий 30, 32, 34 и 36 конической части 24 хвостовика 14.

Так как углы наклона α2 и α4 соответственно контактных поверхностей 40 и 44 больше углов наклона α1 и α3 первой пары отверстий 30 и 34, то при взаимодействии распорных элементов 46 с соответствующими контактными поверхностями на них будут возникать различные усилия, соответствующие углу наклона.

Причем усилия, передающиеся через контактные поверхности 38 и 42 диаметрально распложенных отверстий 30 и 34, будут больше, чем усилия, передающиеся на контактные поверхности 40 и 44 отверстий 32 и 36, что позволяет наиболее надежно обеспечить силовое замыкание между контактной поверхностью 28 конуса 14 и контактной поверхностью 54 приемного устройства 52, а затем за счет деформации осуществить силовое замыкание конической части 24 хвостовика 14 с надежным запиранием ее в конусе 48 приемного устройства 52.

Во время обработки, например, глубоких пазов в изделиях из титановых сплавов на удлиненную рабочую часть режущего инструмента 10 действуют значительные переменные повторяющиеся усилия, передающиеся на конический хвостовик 14, который, во-первых, надежно закреплен в приемном устройстве 52 шпинделя станка, а, во-вторых, имеет высокие демпфирующие свойства, обусловленные различными усилиями закрепления, действующими на контактных поверхностях отверстий конической части 24 хвостовика 14. Это позволяет снизить низкочастотные вибрации за счет эффекта, подобного неравномерному расположению режущих элементов на рабочей части режущего инструмента.

При использовании предпочтительного варианта изобретения с контактными поверхностями 38, 40, 42 и 44, выполненными криволинейными и расположенными, например, по винтовой линии к оси 18 режущего инструмента 10, демпфирующие свойства соединения хвостовика и приемного устройства шпинделя станка возрастают за счет торсионных усилий, возникающих в соединении.

Таким образом, предложенная конструкция режущего инструмента, позволяет использовать его для работы в тяжелых условиях при обработке изделий из высокоуглеродистых сталей и титановых сплавов, за счет повышения жесткости закрепления и демпфирующих свойств крепежных элементов инструмента в приемных устройствах шпинделей металлообрабатывающих станков.

Хотя настоящее изобретение была описано с определенной степенью детализации, различные изменения и ее модификации могут быть выполнены без отхода от существа и объема изобретения, изложенных в приведенной ниже формуле изобретения. Например, предложенная конструкция может быть реализована в виде инструментальной оправки, в которой крепится съемная режущая часть.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2801064C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА (ВАРИАНТЫ) | 2014 |

|

RU2557118C1 |

| Режущая пластина | 2017 |

|

RU2640483C1 |

| Фреза для больших подач и режущая пластина для нее | 2017 |

|

RU2645531C1 |

| ФРЕЗА КОНЦЕВАЯ СБОРНОЙ КОНСТРУКЦИИ | 2024 |

|

RU2828900C1 |

| ФРЕЗА И ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ БОЛЬШИХ ПОДАЧ | 2018 |

|

RU2677898C1 |

| Режущая пластина для установки на инструмент с большим осевым передним углом резания | 2017 |

|

RU2660795C1 |

| Индексируемая режущая пластина и фреза для труднообрабатываемых материалов | 2024 |

|

RU2840507C1 |

| ФРЕЗА КОНЦЕВАЯ | 2019 |

|

RU2691483C1 |

| ВЫСОКОСКОРОСТНАЯ ФРЕЗА И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ | 2018 |

|

RU2686757C1 |

Режущий инструмент имеет корпус с коническим полым хвостовиком и рабочей частью, расположенной вокруг оси вращения. Хвостовик содержит коническую часть с внутренней проточкой, выполненной вдоль оси вращения, базовую поверхность, перпендикулярную оси вращения и обращенную в обратную сторону относительно рабочей части. В конической части для взаимодействия с элементами приемного устройства патрона шпинделя станка в направлении к оси вращения выполнены четыре разнесенных по окружности радиальных отверстия, имеющие контактные поверхности, расположенные под наклоном к базовой поверхности для взаимодействия с элементами приемного устройства шпинделя станка. Углы наклона контактных поверхностей соответственно для первой и второй пары диаметрально расположенных радиальных отверстий попарно равны и не равны между парами. Технический результат: повышение жесткости закрепления и демпфирующих свойств крепежного элемента инструмента в приемных устройствах шпинделей металлообрабатывающих станков. 3 з.п. ф-лы, 6 ил.

1. Режущий инструмент (10), имеющий корпус (12) с рабочей частью (16), расположенной вокруг оси вращения (18), и коническим полым хвостовиком (14), который содержит коническую часть (24) с внутренней проточкой (26), выполненной вдоль оси вращения (18), базовую поверхность (28), перпендикулярную оси вращения (18) и обращенную в обратную сторону относительно рабочей части (16), и четыре разнесенных по окружности радиальных отверстия (30, 32, 34, 36), выполненные в конической части (24) в направлении к оси вращения (18) и имеющие контактные поверхности (38, 40, 42, 44), расположенные под наклоном к базовой поверхности (28) для взаимодействия с элементами (46) приемного устройства шпинделя станка, причем углы наклона контактных поверхностей (38, 42 и 40, 44) соответственно (α1, α3 и α2, α4) для первой (30, 34) и второй (32,36) пары диаметрально расположенных радиальных отверстий попарно равны и не равны между парами.

2. Режущий инструмент (10) по п. 1, в котором углы наклона контактных поверхностей (α1, α3) для первой пары (30, 34) диаметрально расположенных радиальных отверстий меньше, чем углы наклона (α2, α4) второй (32, 36) пары.

3. Режущий инструмент (10) по п. 1, в котором диаметры радиальных отверстий (32, 36) для последующих за первой парой (30, 34) диаметрально расположенных радиальных отверстий не равны диаметрам первой пары отверстий или отверстия, последующие за первой парой отверстий смещены вдоль оси (18) в направлении от рабочей части режущего инструмента (10).

4. Режущий инструмент (10) по п. 1, в котором контактные поверхности (38, 40, 42, 44) выполнены криволинейными и расположены, например, по винтовой линии к оси (18) режущего инструмента (10).

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ХВОСТОВИКА ИНСТРУМЕНТАЛЬНОЙ ГОЛОВКИ | 1995 |

|

RU2106934C1 |

| Быстросменный инструментальный блок | 1988 |

|

SU1657278A1 |

| Инструментальный блок | 1988 |

|

SU1613250A1 |

| US 20110067536 A1, 24.03.2011 | |||

Авторы

Даты

2015-07-10—Публикация

2014-09-10—Подача