Область техники.

Настоящее изобретение относится к металлорежущему инструменту, в частности к концевым фрезам, используемым для обработки различных поверхностей в первую очередь в изделиях из высокопрочных сталей и трудно обрабатываемых материалов, а также для обработки алюминия.

Уровень техники.

Для обработки изделий, имеющих различную форму обрабатываемой поверхности, используют концевые фрезы различного диаметра, рабочая часть которых выполнена из твердого сплава с износостойким покрытием. Износостойкое покрытие с учетом своего прямого назначения позволяет существенно повысить работоспособность и стойкость фрез применительно к конкретным обрабатываемым материалам и режимам резания.

В процессе фрезерования рабочая часть концевых фрез подвергается значительному механическому и термическому воздействиям. При этом она подвергается ударным нагрузкам и периодически испытывает изгиб с кручением, находясь в сложном напряженно деформированном состоянии. При этом возможно возникновение вибраций, сопровождающихся снижением стойкости фрез и ухудшением обрабатываемых поверхностей, что особенно важно при обработке деталей летательных аппаратов.

При разработке конструкций фрез обычно учитывают неравномерное нагружение концевых фрез вдоль их рабочей части, что связано с их консольным закреплением в шпинделе металлообрабатывающего станка. При этом, как правило, не учитывают консольное расположение зубьев фрез в радиальном направлении относительно их оси. Для увеличения жесткости рабочей части концевых фрез используют различные формы и размеры, как самой рабочей части, так и формы и размеры стружкоотводящих канавок и зубьев, расположенных вдоль рабочей части фрез. Для фрез с износостойкими покрытиями для указанных целей также используют свойства износостойких покрытий, имеющих остаточные сжимающие механические напряжения.

Известны конструкция концевых фрез, например, патенты РФ на изобретение №262731 и №27617827, содержащих расположенную вокруг оси вращения рабочую часть с режущим кромками, чередующимися со стружкоотводящими канавками. При этом рабочая часть указанных фрез выполнена из твердого сплава с износостойким покрытием, в котором, по меньшей мере, один слой имеет остаточные сжимающие напряжения. В этих конструкциях используются свойства износостойких покрытий, имеющих сжимающие остаточные напряжения, для повышения жесткости рабочей части фрез. При этом даны соотношения длины и/или площади поверхности с износостойким покрытием и размерами рабочей части фрез, позволяющие обеспечить снижение вибраций при обработке изделий из трудно обрабатываемых материалов. Конструкция указанных концевых фрез предусматривает разную толщину износостойкого покрытия по поверхности рабочей части, что позволяет учесть особенность консольного нагружения фрез в целом.

Однако указанные выше технические решения направлены на увеличение жесткости только в целом рабочей части концевых фрез с учетом ее консольного нагружения. Они не учитывают консольное расположение и переменное сечение зубьев фрез в радиальном направлении относительно оси вращения. В тоже время следует заметить, что именно зубья фрез в первую очередь воспринимают ударную нагрузку, возникающую в момент врезания режущих кромок в обрабатываемый материал. При этом режущие кромки, являясь вершиной зубьев, наиболее удаленной от оси вращения фрез, подвергаются максимальным динамическим нагрузкам и испытывают максимальные тангенциальные напряжения, влияющие на работоспособность и стойкость концевых фрез.

Известно, что при консольном расположении противостоять ударным нагрузкам наиболее способны консольные балки равного сопротивления, имеющие переменное сечение. Существующие формы зубьев также имеют в радиальном направлении переменное сечение относительно оси концевых фрез. Эти формы зависят в первую очередь от углов резания, а также от формы и размеров стружкоотводящих канавок и рабочей части в целом самих концевых фрез. Указанные параметры являются определяющими, так как от них зависит в принципе работоспособность концевых фрез.

В тоже время существующие размеры и формы зубьев концевых фрез не учитывают особенностей балок равного сопротивления. При этом, как правило, сечения зубьев в их основаниях по площади значительно больше сечений, расположенных ближе к режущим кромкам. Причем эта разница не соразмерна с расстоянием от соответствующего сечения до оси вращения фрез, определяющего величину изгибающего момента в соответствующем сечении. В результате чего сечения, расположенные ближе к режущим кромкам, испытывают существенно большие механические напряжения и связанные с этим нагрузки, чем сечения, расположенные ближе к оси вращения фрез. Это приводит к не равномерному нагружению зубьев по их длине в радиальном направлении и тем самым потере свойств балок равного сопротивления.

Совершенствование конструкции концевых фрез за счет подбора размеров и форм их зубьев и стружкоотводящих канавок, учитывающих требования, предъявляемые к балкам равного сопротивления, во многом исчерпано. Новые возможности раскрывает использование износостойких покрытий, имеющих остаточные сжимающие напряжения и позволяющих уменьшить отрицательное влияние ударных нагрузок на режущую часть концевых фрез.

Задачей настоящего изобретения является повышение работоспособности и стойкости концевой фрезы за счет использования износостойких покрытий, имеющих остаточные сжимающие напряжения и разную толщину по поверхности рабочей части фрезы в радиальном направлении относительно ее оси вращения.

Технический результат: повышение работоспособности и стойкости фрезы.

Раскрытие изобретения.

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения.

Фреза концевая содержит расположенную вокруг оси вращения рабочую часть с режущими кромками, образованными на пересечении передних и задних поверхностей и расположенными с чередованием со стружкоотводящими канавками. На рабочую часть нанесено износостойкое покрытие, состоящее из, по меньшей мере, одного слоя, который содержит фазу, по меньшей мере, с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, Al, Si, С, N, О и имеет остаточные сжимающие напряжения. При этом износостойкое покрытие имеет не равномерную толщину по поверхности рабочей части фрезы.

Согласно изобретению толщина износостойкого покрытия на передних и задних поверхностях на виде поперечного сечения плоскостью рабочей части в радиальном направлении от оси вращения фрезы к ее режущим кромкам имеет переменную величину в пределах 0,2-5,0 мкм и она больше в направлении от оси вращения фрезы к режущим кромкам.

В соответствии с одним предпочтительным исполнением фрезы ее рабочая часть выполнена из твердого сплава съемной.

В соответствии с другим предпочтительным исполнением фрезы толщина износостойкого покрытия обратно пропорциональна углу между нормалью к соответствующей поверхности и радиусом окружности рабочей части фрезы, проходящим через эту поверхность, и прямо пропорциональна расстоянию от оси вращения фрезы до упомянутой поверхности.

В соответствии с другим предпочтительным исполнением фрезы износостойкое покрытие содержит слой из сверхтвердого аморфного углерода.

В соответствии с другим предпочтительным исполнением фрезы толщина слоя из сверхтвердого аморфного углерода находится в пределах 0,5-1,6 мкм, а остаточные сжимающие напряжения в износостойком покрытии находятся в пределах 4-10 ГПа.

В соответствии с другим предпочтительным исполнением фрезы на виде поперечного сечения плоскостью ее рабочей части толщины износостойкого покрытия на равно удаленных от оси фрезы участках передних и задних поверхностей зубьев, расположенных на окружностях, эквидистантных окружностям, проходящим через наиболее удаленные от оси фрезы участки режущих кромок, не равны между собой.

В соответствии с другим предпочтительным исполнением фрезы толщина износостойкого покрытия на задних поверхностях больше, чем на передних.

В соответствии с другим предпочтительным исполнением фрезы ее износостойкое покрытие многослойное с толщиной в пределах 1,5-5 мкм.

В соответствии с другим предпочтительным исполнением фрезы толщина износостойкого покрытия по длине режущей части не равномерна.

В соответствии с другим предпочтительным исполнением фрезы толщина износостойкого покрытия по длине режущей части меньше в направлении от ее торца к хвостовику.

Краткое описание чертежей.

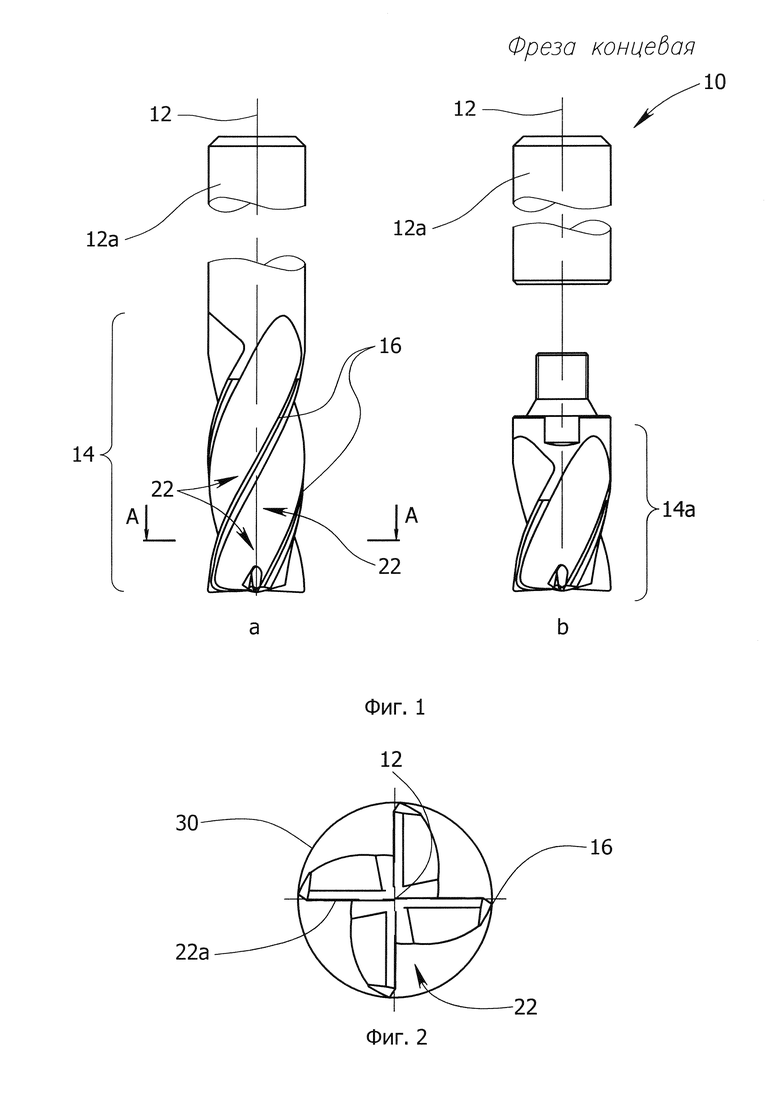

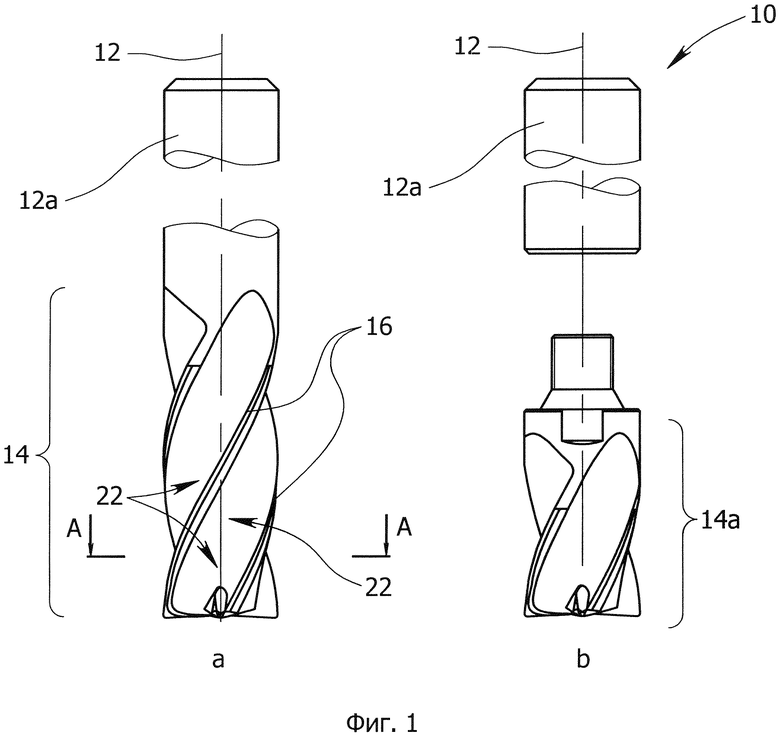

На фиг. 1a, b изображен вид сбоку на фрезу концевую соответственно с цельной и съемной цилиндрической рабочей частью;

на фиг. 2 изображен вид с торца на фрезу концевую, изображенную на фиг. 1;

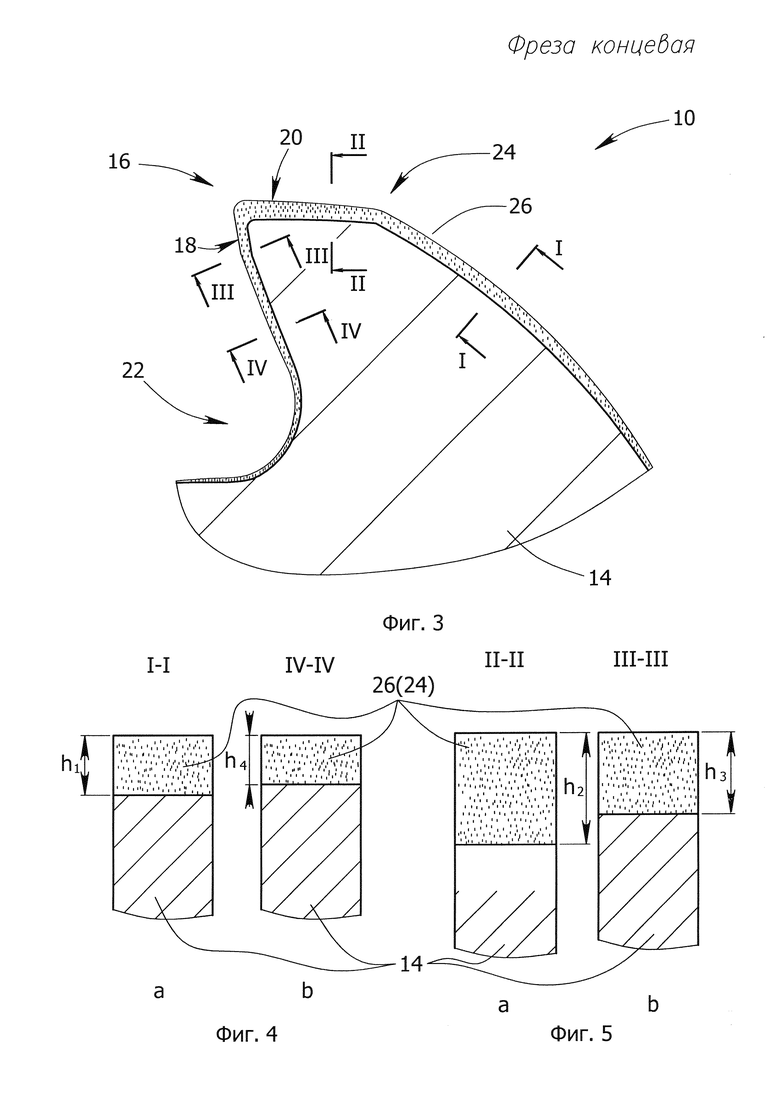

на фиг. 3 изображен фрагмент поперечного сечения плоскостью по линии А-А зуба фрезы концевой, изображенной на фиг. 1, с износостойким покрытием;

на фиг. 4a, b изображен схематично фрагмент сечения зуба фрезы соответственно по линии I-I и IV-IV, изображенного на фиг. 3;

на фиг. 5a, b изображен схематично фрагмент сечения зуба фрезы соответственно по линии II-II и III-III, изображенного на фиг. 3;

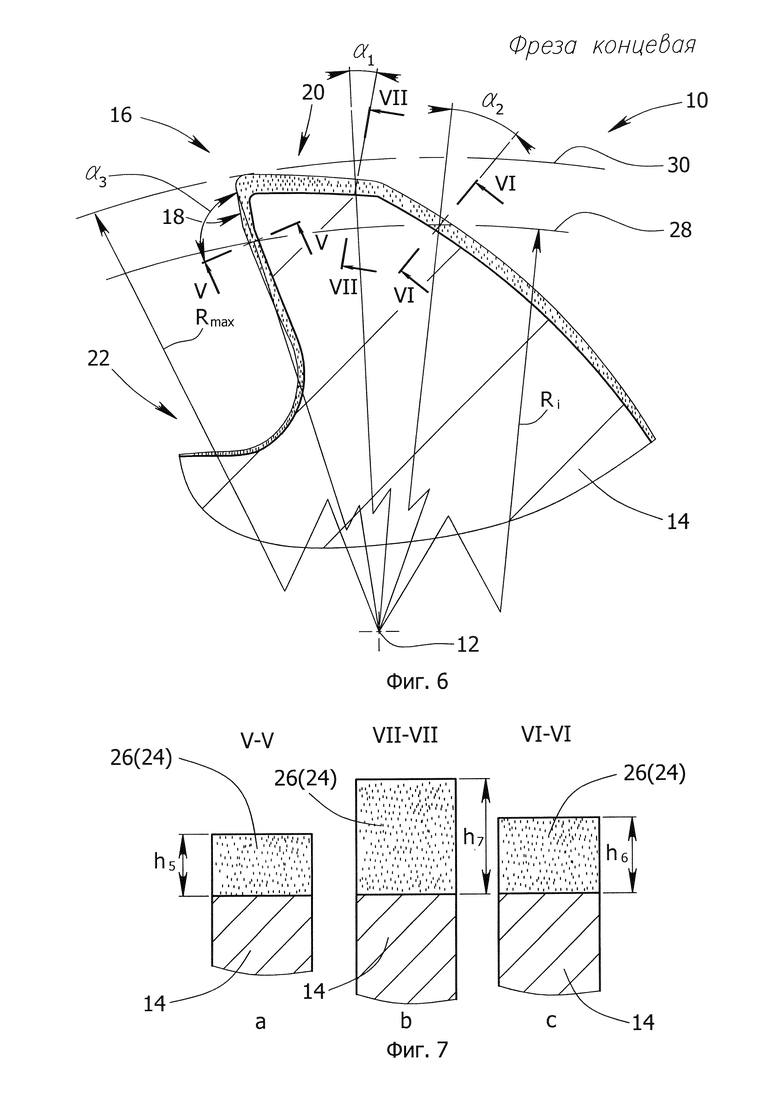

на фиг. 6 изображен фрагмент поперечного сечения плоскостью зуба фрезы концевой по линии А-А, изображенной на фиг. 1, с указанием углов между нормалью к соответствующей поверхности с износостойким покрытием и радиусом окружности рабочей части, проходящим через эту поверхность;

на фиг. 7a, b, c изображены схематично фрагменты сечения зуба фрезы, изображенного на фиг. 6, соответственно по линии V-V, VI-VI и VII-VII;

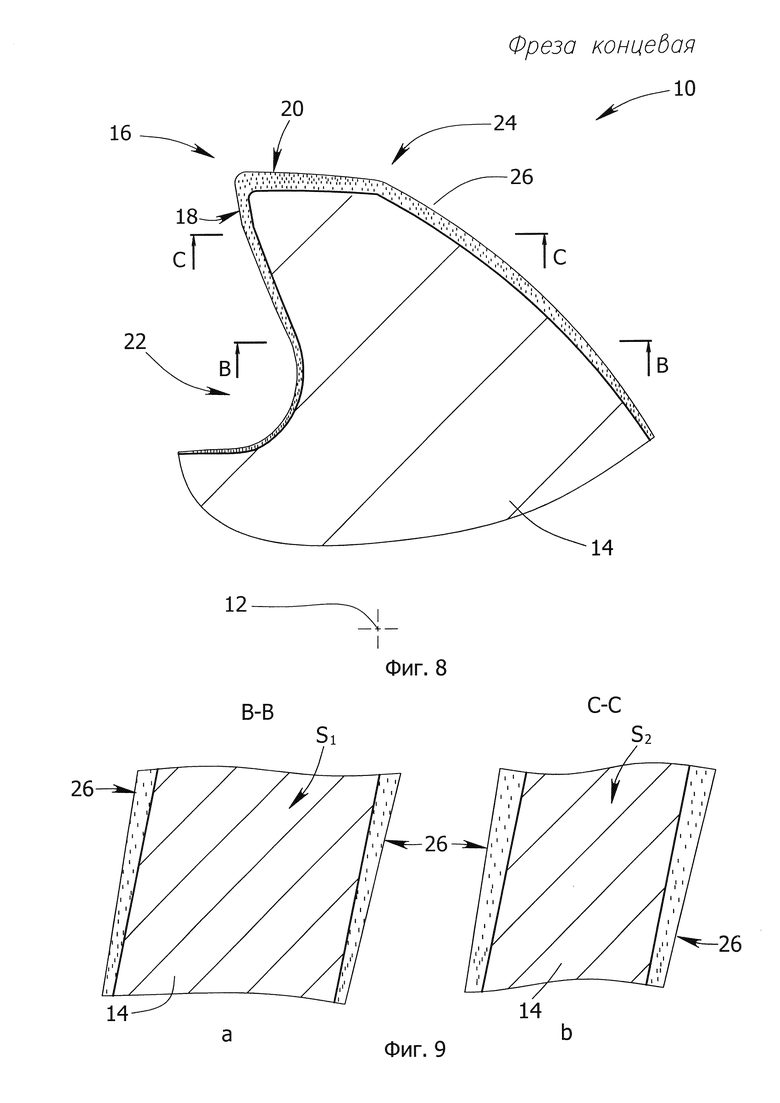

на фиг. 8 изображен фрагмент поперечного сечения плоскостью зуба фрезы концевой по линии А-А, изображенной на фиг. 1, с указанием секущих плоскостей зуба фрезы, параллельных ее оси, по линиям В-В и С-С;

на фиг. 9a, b изображены фрагменты сечений зуба фрезы, изображенного на фиг. 8, по линии В-В и С-С.

Детальное описание чертежей.

На фиг. 1a в качестве примера изображена фреза концевая 10 с цилиндрической рабочей частью 14, четырьмя зубьями и винтовым расположением режущих кромок 16 вокруг оси 12 с чередованием со стружкоотводящими канавками 22. При этом количество зубьев фрезы может быть иным, а ее рабочая часть может быть, например, конусообразной.

Рабочая часть 14 может быть выполнена из твердого сплава или быстрорежущей стали. Также она может быть съемной 14а и крепиться к хвостовику 12а фрезы с помощью резьбового соединения, как изображено на фиг. 1b. На фиг. 2 изображен вид с торца на рабочую часть 14 и 14а фрезы 10 с изображением торцевых зубьев 22а, идущих в радиальном направлении от оси 12 фрезы 10.

На рабочую часть 14, 14a нанесено износостойкое покрытие 24, например, путем вакуумно-дугового распыления. Причем износостойкое покрытие 24 состоит из, по меньшей мере, одного слоя 26, который содержит фазу, по меньшей мере, с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, Al, Si, С, N, О и имеет остаточные сжимающие напряжения.

Элементы, указанные в перечне, как правило, входят в износостойкие покрытия, имеющие остаточные сжимающие напряжения и используемые для повышения стойкости режущего инструмента в зависимости от обрабатываемого материала и режимов обработки. Например, Nb, Та, Hf используются в высокотемпературных покрытиях инструмента, используемого при обработке поверхностей изделий из трудно обрабатываемых материалов.

При этом износостойкое покрытие 24 может быть однослойным 26, например, выполненным из аморфного углерода, или быть многослойным и нанесено на поверхность рабочей части методом PVD. Далее для упрощения понимания сути изобретения рассмотрено однослойное износостойкое покрытие 26. При этом толщина износостойкого покрытия 26 по поверхности рабочей части 14 и 14а не равномерна и выполнена с учетом консольного расположения зубьев фрезы относительно ее оси 12.

Так в соответствии с изобретением толщина износостойкого покрытия 26 h1…h7 на передних 18 задних 20 поверхностях на виде поперечного сечения плоскостью фиг. 1a по линии А-А рабочей части 14 фрезы 10 в радиальном направлении от оси 12 вращения фрезы 10 к ее режущим кромкам 16 имеет переменную величину в пределах 0,2-5,0 мкм. Причем эта величина больше в направлении от оси 12 фрезы к ее режущим кромкам 16.

В качестве примера рассмотрим фиг. 4a, b и фиг. 5a, b. Здесь схематично изображены фрагменты сечений зуба, изображенного на фиг. 3, фрезы 10 соответственно по линии I-I, IV-IV и II-II, III-III. При этом, например, толщина износостойкого покрытия 26 в сечениях I-I и IV-IV, расположенных ближе к оси фрезы, соответственно h1 и h4 меньше, чем сечениях II-II и III-III, расположенных дальше от оси фрезы, соответственно h2 и h3.

В соответствии с одним из предпочтительных исполнений фрезы толщина износостойкого покрытия также обратно пропорциональна углу между нормалью к соответствующей поверхности и радиусом окружности рабочей части фрезы, проходящим через эту поверхность.

В качестве примера рассмотрим фиг. 6. Здесь схематично изображен фрагмент поперечного сечения плоскостью зуба фрезы концевой по линии А-А, изображенной на фиг. 1, с указанием углов между нормалью к соответствующей поверхности с износостойким покрытием и радиусом окружности рабочей части 14, проходящим через эту поверхность. При этом радиусы, проведенные от оси 12 фрезы 10 к соответствующим сечениям, изображены в виде ломаных линий, что связано с масштабом изображения фрагмента.

Из фиг. 6 видно, что указанные выше углы α1…α3 поверхностей рабочей чести 14 в данном случае зуба фрезы соответственно в сечениях V-V…VII-VII различны.

Из фиг. 7 a, b, c видно, что этим углам наклона соответствуют толщины износостойкого покрытия 24. В частности наименьшему углу наклона α1 соответствует наибольшая для рассматриваемого примера толщина h7 износостойкого покрытия, расположенная в сечении VII-VII (фиг. 7b). В тоже время наибольшему углу наклона α3 соответствует наименьшая толщина h5 износостойкого покрытия, расположенная в сечении V-V (фиг. 7а). При этом толщина износостойкого покрытия h6, соответствующая углу наклона α2, занимает промежуточное значение.

Далее рассмотрим фиг. 8, где изображен фрагмент поперечного сечения плоскостью зуба фрезы концевой по линии А-А, изображенной на фиг. 1, с указанием секущих плоскостей зуба фрезы, параллельных ее оси, по линиям В-В и С-С, и фиг. 9a, b, где изображены фрагменты сечений фиг. 6 соответственно по линиям В-В и С-С.

Из фиг. 9a, b видно, что фрагмент площади S1, соответствующий сечению В-В, существенно больше фрагмента площади S2, соответствующего сечению С-С фиг. 8. В результате этого даже с учетом консольного нагружения зубьев фрезы сечения, расположенные ближе к режущим кромкам 16, испытывают существенно большие механические напряжения и связанные с этим нагрузки, чем сечения, расположенные ближе к оси вращения 12 фрез обычного исполнения. Это приводит к неравномерному нагружению зубьев по их длине в радиальном направлении и тем самым потере свойств балок равного сопротивления. Поэтому в одном из предпочтительных исполнений предложенной конструкции фрез указанный негативный фактор компенсируется за счет износостойкого покрытия, имеющего остаточные сжимающие напряжения и различную толщину по поверхности рабочей части 14, в том числе с учетом изменения площади сечения зуба в направлении от оси фрезы.

Это обеспечивает выравнивание напряжений в указанных сечениях по длине зубьев в радиальном направлении, т.е. в направлении от оси фрезы к ее режущим кромкам в целях получения балки равного сопротивления, за счет определенной компенсации значительной разницы площадей указанных сечений по длине зубьев в радиальном направлении. При этом наибольшая толщина износостойкого покрытия на поверхности рабочей части фрезы, наиболее удаленной от оси вращения, позволяет снизить напряжения в покрытии, возникающих в результате действия наибольших касательных напряжений при скручивании рабочей части.

При этом следует понимать, что для получения технического результата заданной величины для фрез с конкретной формой зубьев на виде поперечного сечения плоскостью рабочей части фрез с учетом конкретных материалов износостойких покрытий, режимов резания и обрабатываемых материалов толщина износостойкого покрытия в радиальном направлении от оси фрезы будет находиться в пределах 0,2-5.0 мкм.

Например, для концевых фрез с традиционной формой зубьев и с износостойким покрытием из аморфного углерода наиболее предпочтителен диапазон изменения толщины покрытия от 0,5 до 1,6 мкм. При этом остаточные сжимающие напряжения в износостойком покрытии должны находиться в пределах 4-10 ГПа.

Для фрез концевых с многослойным износостойким покрытием наиболее предпочтительно толщина покрытия должна находиться в пределах 1,5-5 мкм. Такое многослойное износостойкое покрытие может содержать слои из NbN или TiB2, имеющие остаточные сжимающие напряжения.

Для получения более высокой стойкости предложенной конструкции фрез согласно одному из предпочтительных исполнений фрезы на виде поперечного сечения плоскостью рабочей части 14 фрезы 10 толщины износостойкого покрытия 24 на участках передних и задних поверхностей зубьев, расположенных на окружностях 28 (фиг. 6) с радиусом Ri, эквидистантных окружностям 30 с радиусом Rmax, проходящим через наиболее удаленные от оси 12 фрезы участки режущих кромок 16, должны быть не равны между собой. При этом наиболее предпочтительно, чтобы толщина износостойкого покрытия на задних поверхностях 20 зубьев была больше, чем на передних 18.

Далее следует учитывать, что в существующих конструкциях концевых фрез, как правило, их зубья с одной стороны имеют выход на торец рабочей части 14 с образованием торцевых зубьев 22а, а с другой стороны - совместно со стружечными канавками выходят на цилиндрическую часть хвостовика 12а фрезы. В результате этого по длине вдоль рабочей части фрезы зубья также имеют не равномерную жесткость. Причем она увеличивается в направлении от торца фрезы к ее хвостовику.

В связи с указанным в соответствии с одним из предпочтительных исполнений фрезы концевой толщина износостойкого покрытия по длине ее режущей части выполнена не равномерной. При этом в зависимости от конкретной решаемой технологической задачи толщина износостойкого покрытия, например, может уменьшаться от торца фрезы к ее хвостовику, как показано на фрагментах сечений, изображенных на фиг. 9a и 9b. Это позволяет компенсировать не равномерную жесткость зубьев вдоль рабочей части.

Особенно эффективно данное конструктивное решение, например, для фрез с большой длиной рабочей части, выполненной с переменным сечением сердцевины, обеспечивающим компенсацию консольного закрепления фрезы в шпинделе станка. При этом обеспечивается наибольшая жесткость зубьев фрезы возле ее торца, что позволяет работать с повышенной подачей на зуб, увеличив производительность и стойкость фрез.

Не равномерную толщину износостойких покрытий на поверхностях рабочих частей концевых фрез можно получить, например, на установках вакуумно-дугового распыления методом PVD следующим образом. При нанесении износостойкого покрытия в указанных установках, как правило, фрезы концевые располагают в кассетах рабочей частью вверх. При этом фрезы совершают вращение с кассетами и планетарное движение в объеме вакуумной камеры, вращаясь относительно своей оси.

Для получения не равномерной толщины покрытия по поверхности зубьев и стружкоотводящих канавок в радиальном направлении наиболее предпочтительно располагать в установке источники плазмы горизонтально напротив рабочих частей концевых фрез перпендикулярно их оси. Причем для получения наиболее предпочтительного исполнения предложенной фрезы оси источников плазмы должны совпадать с торцами рабочей части фрез. При этом наиболее удаленные от источников, но находящиеся ближе к оси вращения фрез участки поверхностей рабочей части фрез будут иметь меньшую толщину износостойкого покрытия, т.е. будет обеспечено увеличение толщины износостойкого покрытия на поверхности зубьев в радиальном направлении от оси фрез к их режущим кромкам. При этом износостойкое покрытие также будет иметь неравномерную толщину по длине рабочей части. Причем толщина покрытия будет уменьшаться в направлении от торца рабочей части.

При размещении источников плазмы выше рабочей части фрез под углом к их оси вращения или самих фрез в кассетах под углом к горизонтально расположенным электродам толщина износостойкого покрытия по поверхностям зубьев и стружкоотводящих канавок будет также не равномерной, как в радиальном направлении относительно оси фрез, так и в направлении вдоль оси фрез.

При этом изменяя угол расположения источников и/или самих фрез, можно получить износостойкое покрытие с соответствующим градиентом его толщины, как в радиальном направлении, так и вдоль рабочей части фрез. Величину взаимного угла расположения осей фрез и источников плазмы в вакуумно-дуговой установке выбирают в зависимости от геометрических размеров и конфигурации рабочей части фрез, а также от материала износостойкого покрытия, обрабатываемого материала и режимов резания.

В процессе фрезерования рабочая часть концевых фрез подвергается значительным ударным нагрузкам и периодически испытывает изгиб с кручением, находясь в сложном напряженно деформированном состоянии. При этом во фрезах концевых предложенной конструкции за счет неравномерного распределения толщины износостойкого покрытия, имеющего остаточные сжимающие напряжения, по поверхностям зубьев и стружкоотводящих канавок в радиальном направлении относительно оси фрезы и вдоль оси фрезы обеспечивается выравнивание напряжений в теле зубьев по принципу балок равного сопротивления. Это обеспечивает повышение работоспособности и стойкости фрез концевых.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что его различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ФРЕЗЫ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ И ФРЕЗА ДЛЯ ЕГО ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2691480C1 |

| ФРЕЗА КОНЦЕВАЯ | 2018 |

|

RU2671782C1 |

| ФРЕЗА КОНЦЕВАЯ | 2016 |

|

RU2627317C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С АЛМАЗОПОДОБНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2714558C1 |

| СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ ПЛАСТИН И ЕГО КОРПУС С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2693225C1 |

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| Режущая пластина для установки на инструмент с большим осевым передним углом резания | 2017 |

|

RU2660795C1 |

| Режущая пластина | 2017 |

|

RU2640483C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

Изобретение относится к металлорежущему инструменту, в частности к концевым фрезам, используемым для обработки изделий из высокопрочных сталей и труднообрабатываемых материалов, а также для обработки алюминия. Фреза содержит расположенную вокруг оси вращения рабочую часть с режущими кромками, образованными на пересечении передних и задних поверхностей и расположенными с чередованием со стружкоотводящими канавками. На рабочую часть нанесено износостойкое покрытие, состоящее из по меньшей мере одного слоя, который содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, Al, Si, С, N, О и имеет остаточные сжимающие напряжения, причем износостойкое покрытие имеет неравномерную толщину по поверхности рабочей части фрезы. При этом толщина износостойкого покрытия на передних и задних поверхностях, а также поверхностях стружкоотводящих канавок в каждом поперечном сечении плоскостью рабочей части имеет переменную величину в пределах 0,2…5,0 мкм и она больше в направлении от оси фрезы к режущим кромкам. Повышается работоспособность и стойкость фрезы. 9 з.п. ф-лы, 9 ил.

1. Фреза концевая, содержащая расположенную вокруг оси вращения рабочую часть с режущими кромками, образованными на пересечении передних и задних поверхностей и расположенными с чередованием со стружкоотводящими канавками, при этом на рабочую часть нанесено износостойкое покрытие, состоящее из по меньшей мере одного слоя, который имеет остаточные сжимающие напряжения и содержит фазу по меньшей мере с одним из элементов V, Cr, Nb, Ti, Та, Zr, Hf, Al, Si, С, N, О, отличающаяся тем, что износостойкое покрытие имеет неравномерную толщину по поверхности рабочей части, при этом толщина износостойкого покрытия на передних и задних поверхностях в поперечном сечении рабочей части в радиальном направлении от оси вращения фрезы к ее режущим кромкам имеет переменную величину в пределах 0,2-5,0 мкм и увеличивается в направлении от оси вращения фрезы к режущим кромкам.

2. Фреза концевая по п. 1, отличающаяся тем, что ее рабочая часть выполнена из твердого сплава и съемной.

3. Фреза концевая по п. 1 или 2, отличающаяся тем, что толщина износостойкого покрытия обратно пропорциональна углу между нормалью к соответствующей поверхности и радиусом окружности рабочей части фрезы, проходящим через эту поверхность, и прямо пропорциональна расстоянию от оси вращения фрезы до упомянутой поверхности.

4. Фреза концевая по п. 1 или 2, отличающаяся тем, что износостойкое покрытие содержит слой из сверхтвердого аморфного углерода.

5. Фреза концевая по п. 4, отличающаяся тем, что толщина слоя из сверхтвердого аморфного углерода находится в пределах 0,5-1,6 мкм, а остаточные сжимающие напряжения в износостойком покрытии находятся в пределах 4-10 ГПа.

6. Фреза концевая по п. 1 или 2, отличающаяся тем, что в поперечном сечении рабочей части фрезы толщины износостойкого покрытия на равноудаленных от оси фрезы участках передних и задних поверхностей зубьев, расположенных на окружностях, эквидистантных окружностям, проходящим через наиболее удаленные от оси фрезы участки режущих кромок, не равны между собой.

7. Фреза концевая по п. 6, отличающаяся тем, что толщина износостойкого покрытия на задних поверхностях больше, чем на передних.

8. Фреза концевая по п. 1 или 2, отличающаяся тем, что износостойкое покрытие выполнено многослойным с толщиной в пределах 1,5-5 мкм.

9. Фреза концевая по п. 1, отличающаяся тем, что толщина износостойкого покрытия по длине рабочей части неравномерна.

10. Фреза концевая по п. 9, отличающаяся тем, что толщина износостойкого покрытия по длине рабочей части уменьшается от ее торца к хвостовику.

| РАБОЧАЯ ЧАСТЬ РЕЖУЩЕГО ИНСТРУМЕНТА | 2017 |

|

RU2671780C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2623547C2 |

| Установка для автоматической окраски покрышек перед вулканизацией | 1961 |

|

SU145733A1 |

| WO 2017009101 A1, 19.01.2017. | |||

Авторы

Даты

2019-06-14—Публикация

2019-02-28—Подача