Область техники

Настоящее изобретение относится к металлорежущему инструменту, в частности к концевым фрезам сборной конструкции, используемым для обработки изделий из высокопрочных сталей и трудно обрабатываемых материалов, в том числе из титана и его сплавов.

Уровень техники.

Для обработки изделий из трудно обрабатываемых материалов используют концевые фрезы различного диаметра, в том числе сборные фрезы, которые состоят из хвостовика и фрезерной головки, соединенные различными механическими способами, в том числе резьбовым соединением.

Такая конструкция концевой фрезы обеспечивает экономию твердого сплава, быструю смену фрезерных головок и многократное использование хвостовика с фрезерными головками, имеющими режущую часть различной формы,

В то же время при разработке конструкции сборных концевых фрез необходимо учитывать, что в процессе фрезерования рабочая часть концевых фрез и ее хвостовик подвергаются значительному механическому и термическому воздействиям.

Они периодически испытывает изгиб с кручением, сжатие и растяжение, находясь в сложном напряженно деформированном состоянии, сопровождающимся неравномерным распределением напряжений как по длине рабочей части и хвостовика фрезы, так и в их поперечных сечениях.

Это отрицательно сказывается не только на стойкости фрез, но и на качестве обрабатываемых поверхностей особенно при обработке глубоких пазов и других труднодоступных поверхностей в изделиях из титана и его сплавов, дополнительно сопровождающейся изменением свойств обрабатываемого материала в процессе фрезерования.

Это особенно актуально при обработке поверхностей глубоких полостей или пазов в деталях, выполненных из трудно обрабатываемых материалов, где требуется вылет рабочей части концевой фрезы более четырех диаметров ее хвостовика.

Кроме этого следует учитывать, что при фрезеровании необходимо передать значительный крутящий момент, при этом конструктивное исполнение соединения хвостовика и рабочей фрезы должно иметь повышенные диссипативные свойства.

Поэтому к конструкции сборных концевых фрез предъявляются повышенные требования в части прочности и жесткости хвостовика, устойчивости фрез к вибрациям и надежности резьбового соединения хвостовика с фрезерной головкой.

Кроме конструктивных параметров сборных концевых фрез, влияющих на их работоспособность и стойкость, имеются технологические трудности в изготовлении таких фрез.

При этом наиболее предпочтительно использовать конструкцию сборных фрез, у которых хвостовик и сменная фрезерная головка выполнены из твердого сплава, в том числе различного состава.

Однако, при этом изготовление охватывающего резьбового соединения необходимой точности в твердосплавном хвостовике или фрезерной головке весьма затруднительно.

Поэтому целесообразно использовать хвостовик составной конструкции, содержащей твердосплавную крепежную часть, предназначенную, например, для установки в шпинделе станка, и установочную часть, выполненную из закаленной стали, в которой выполнена внутренняя резьба для соединения с фрезерной головкой.

При этом появляется возможность дополнительно использовать динамические свойства фрезы сборной конструкции с хвостовиком, выполненным из твердого сплава и закаленной стали, и твердосплавной фрезерной головкой для гашения вибраций в процессе фрезерования.

Наиболее ответственными участками упомянутой конструкции концевой фрезы будут являться соединение, например, пайкой твердосплавной крепежной и стальной установочных частей хвостовика сборной конструкции и резьбового соединения установочной части хвостовика с фрезерной головкой, выполненной из твердого сплава.

Известны концевые фрезы составной конструкции, в которых имеется соединение пайкой хвостовика и режущей части, выполненных из закаленной стали и твердого сплава (см., например, патенты РФ на полезную модель №154593, 154594,154595 и 154596, 176314) в которых место сочленения твердосплавной режущей части с хвостовиком выполнено в виде сопрягаемых между собою ответных поверхностей, имеющих ориентирующие поверхности (поясок, конус) и поверхности (шлиц, крестовый шлиц, призмы) для обеспечения возможности передачи значительных крутящих моментов при резании.

Недостатками указанных технических решений, с одной стороны, является сложность изготовления мест сочленения, а, с другой стороны, не достаточная прочность и низкие диссипативные свойства сочленений, обусловленные малой зоной взаимного проникновения хвостовика и рабочей части фрез и нерациональным пространственным расположением контактных поверхностей в зоне сочленений с точки зрения распределения напряжений в них.

В результате этого при вращении фрезы во время фрезерования поверхностей деталей возникает неравномерное нагружение выступов сочленения как в поперечном, так и осевом направлении. При этом в сочленении возникают пульсирующие напряжения, которые способствуют увеличению вибраций фрезы.

Изготовление такой конструкции фрез также затруднено из-за сложности центрирования хвостовика относительно режущей части при пайке.

Известны конструкции сборных концевых фрез (см., например, патенты US 9643264, 11446746), содержащих сменную твердосплавную фрезерную головку, соединенную с цельным хвостовиком с помощью резьбового соединения.

Указанные конструкции сборных концевых фрез имеют свои присущие им преимущества, однако использование таких фрез для обработки поверхностей труднодоступных мест в изделиях из титана и его сплавов затруднительно из-за недостаточной их работоспособности, в том числе обусловленной их склонностью к вибрациям.

Задачей настоящего изобретения является повышение работоспособности и стойкости фрезы концевой твердосплавной составной, за счет повышения прочности ее хвостовика, резьбового соединения и устойчивости к вибрациям.

Раскрытие изобретения.

Указанный технический результат достигается посредством совокупности признаков, приведенных в соответствующих пунктах формулы изобретения.

Фреза концевая сборной конструкции включает составной хвостовик, содержащий крепежную твердосплавную часть и установочную часть из закаленной стали, выполненные с ответными сопрягаемыми поверхностями, соединенными в сочленении пайкой. Фреза также содержит сменную фрезерную головку, соединенную с крепежной частью с использованием резьбового соединения.

Фрезерная головка выполнена из твердого сплава и содержит переднюю часть, являющуюся режущей частью, и задний участок, образующий установочную часть.

Установочная часть содержит охватываемый соединительный элемент, который имеет охватываемый центрирующий конус и охватываемую внешнюю резьбу и выступает назад от торцевой базовой поверхности головки, которая проходит поперечно продольной оси головки, определяет границу между режущей и установочной частями головки и контактирует с торцевой базовой поверхностью установочной части хвостовика.

Установочная часть хвостовика содержит отверстие с охватывающим центрирующим конусом и охватывающую часть с внутренней резьбой.

Согласно изобретению ответные сопрягаемые поверхности хвостовика выполнены в виде трех и более чередующихся по кругу выступов и соответствующих им впадин, ребра которых размещены радиально относительно оси фрезы и расположены попарно в продольных сечениях фрезы, проходящих через ее ось вращения.

Ребра каждого выступа пересекаются с соответствующими им ребрами смежных впадин под острыми внутренними углами, вершины которых расположены в месте пересечения с продольной осью фрезы.

Каждый выступ и каждая впадина имеют первые боковые поверхности в форме треугольника, расположенные в плоскости, проходящей через их ребра и ось вращения фрезы.

Каждый выступ и каждая впадина также содержат вторую боковую поверхность в форме сектора эллипса, образованного плоскостью, проходящей через ребро соответствующей впадины под острым внутренним углом к оси вращения фрезы.

Торцевая базовая поверхность установочной части хвостовика, имеющая кольцевую форму на виде с торца хвостовика, выполнена с наклоном во внутрь к его продольной оси и направлена от периферии хвостовика в сторону отверстия с охватывающим центрирующим конусом.

При этом отношение площади контакта сопряжения крепежной и установочной частей хвостовика к его поперечному сечению выбрано из диапазона 1,03…1,5.

В соответствии с одним предпочтительным исполнением фрезы установочная часть хвостовика выполнена из стали 5ХНМ.

В соответствии с другим предпочтительным исполнением фрезы торцевая базовая поверхность установочной части хвостовика имеет форму боковой поверхности усеченного конуса.

В соответствии с другим предпочтительным исполнением фрезы центрирующий конус охватываемого соединительного элемента фрезерной головки имеет угол конусности 3 градуса +/- 30 мин.

В соответствии с другим предпочтительным исполнением фрезы угол конусности центрирующего конуса охватывающей части хвостовика меньше угла конусности центрирующего конуса соединительного элемента фрезерной головки.

В соответствии с другим предпочтительным исполнением фрезы припой в месте соединения хвостовика и режущей части фрезы содержит серебро.

В соответствии с другим предпочтительным исполнением фрезы количество выступов в сопряжении крепежной и установочной частях хвостовика равно количеству зубьев фрезерной головки фрезы.

В соответствии с другим предпочтительным исполнением фрезы резьбовое соединение хвостовика с фрезерной головкой выполнено в виде упорной или трапецеидальной резьбы.

Краткое описание чертежей.

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенным чертежам, на которых изображена фреза концевая сборной конструкции.

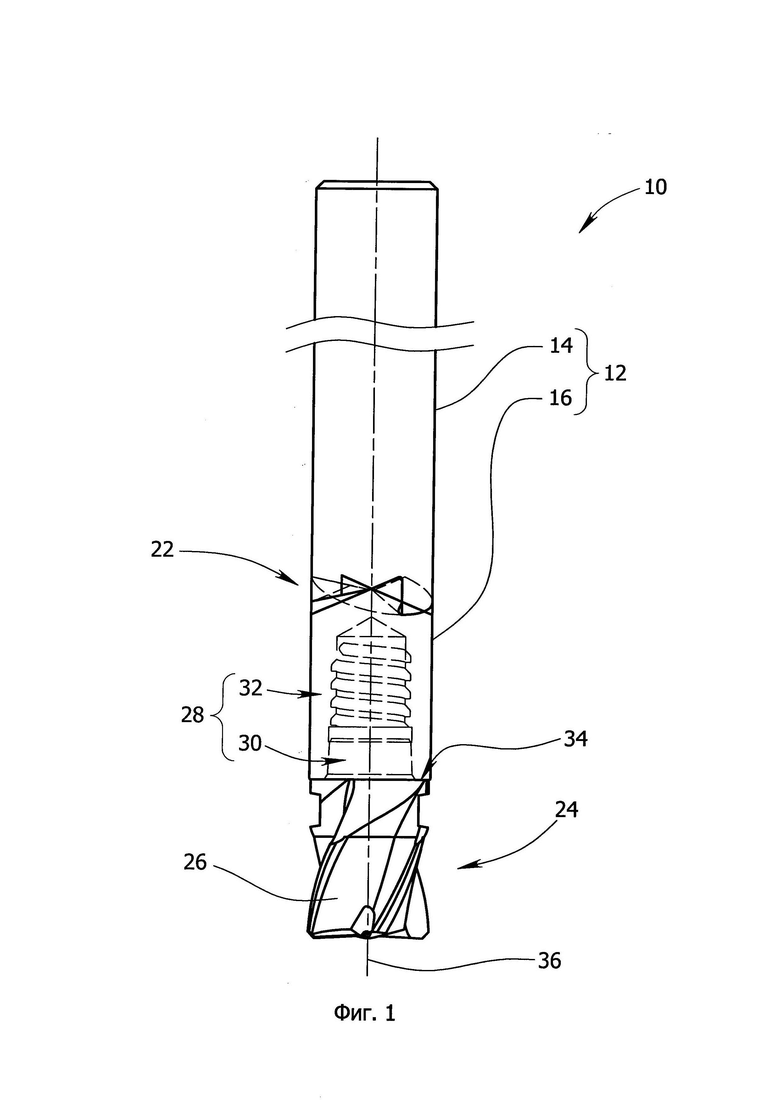

на фиг. 1 изображен вид фрезы концевой твердосплавной составной с цилиндрической режущей частью;

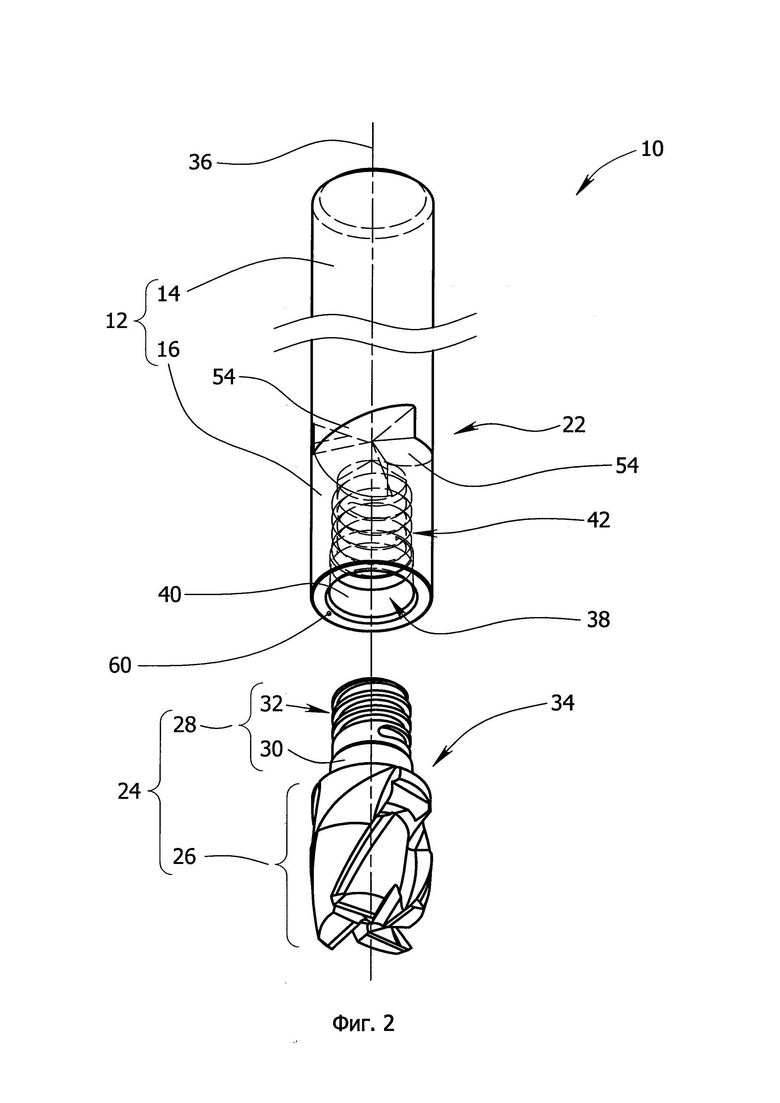

На фиг. 2 изображен вид в перспективе на сборку составных частей фрезы концевой твердосплавной составной с цилиндрической режущей частью, изображенной на фиг. 1;

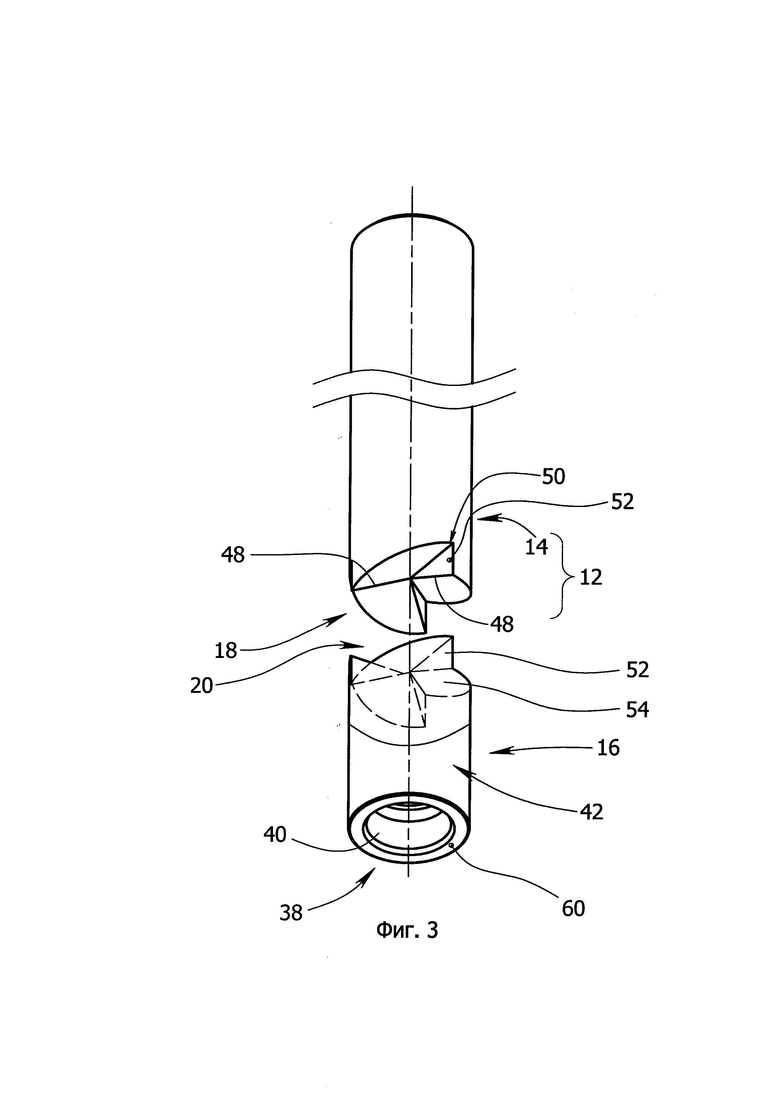

на фиг. 3 изображена в перспективе сборка хвостовика фрезы концевой твердосплавной составной с цилиндрической режущей частью, изображенной на фиг. 1;

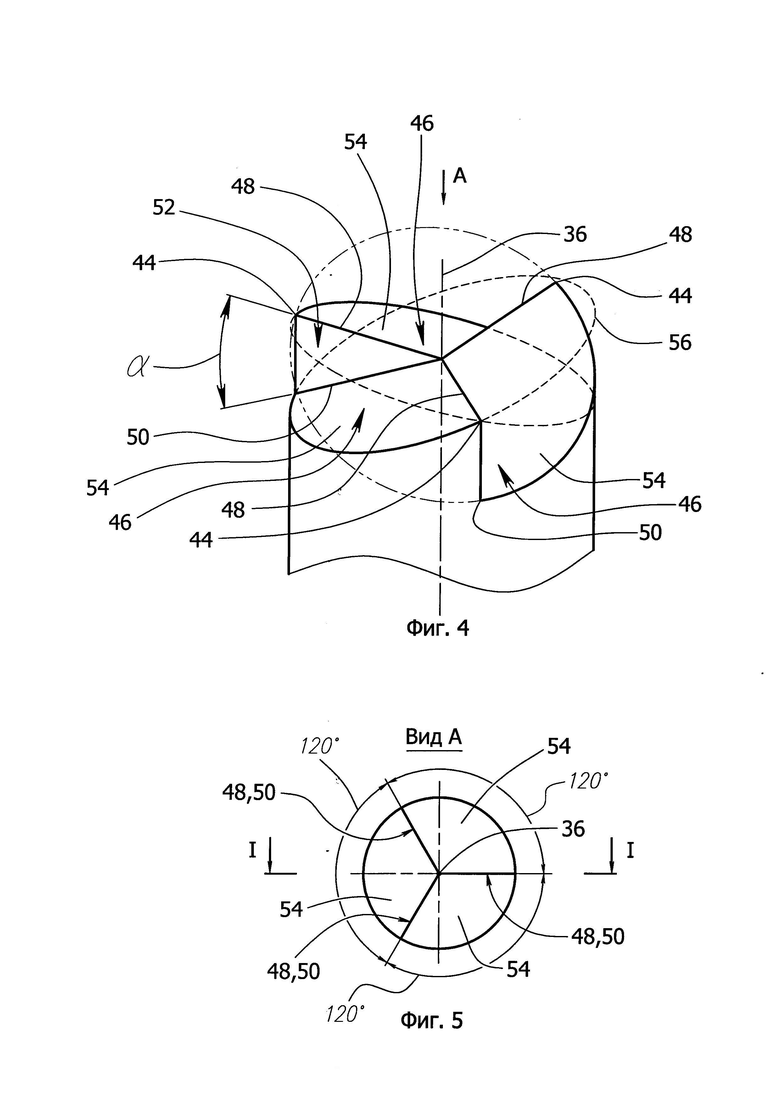

на фиг. 4 изображена в перспективе установочная часть хвостовика фрезы концевой твердосплавной составной с цилиндрической режущей частью, изображенной на фиг. 1, с демонстрацией эллипсов, формирующих контактные поверхности соединений хвостовика;

на фиг. 5 изображен вид сверху на фиг. 4;

на фиг. 6 изображен вид с боку на фиг. 4 с демонстрацией угла наклона плоскости, формирующие контактные поверхности соединений хвостовика.

На фиг. 7 изображен вид Б фиг. 6 с демонстрацией угла наклона торцовой поверхности установочной части хвостовика фрезы.

Детальное описание чертежей.

На фиг. 1 в качестве примера изображена фреза концевая сборной конструкции 10 с фрезерной головкой, имеющей цилиндрическую режущую частью с четырьмя зубьями и винтовым расположением режущих кромок вокруг оси фрезы.

Фреза концевая сборной конструкции 10 включает составной хвостовик 12, содержащий крепежную твердосплавную часть 14 и установочную часть 16 из закаленной стали, выполненные с ответными сопрягаемыми поверхностями соответственно 18 и 20, соединенными в сочленении 22 пайкой.

Фреза также содержит сменную фрезерную головку 24, которая соединена с установочной частью 16 хвостовика 12 с использованием резьбового соединения.

Фрезерная головка 24 выполнена из твердого сплава и содержит переднюю часть 26, являющуюся режущей частью, и задний участок, образующий установочную часть 28.

Установочная часть 28 содержит охватываемый соединительный элемент, который имеет охватываемый центрирующий конус 30 и охватываемую внешнюю резьбу 32.

При этом охватываемый соединительный элемент выступает назад от торцевой базовой поверхности 34 головки 24, которая проходит поперечно продольной оси 36 головки 24, определяет границу между режущей 26 и установочной частями 28 головки 24 и контактирует с торцевой базовой поверхностью установочной части 16 хвостовика 12.

При этом установочная часть 16 хвостовика 12 содержит отверстие 38 с охватывающим центрирующим конусом 40 и охватывающую часть с внутренней резьбой 42.

В соответствии с предложенным техническим решением ответные сопрягаемые поверхности крепежной 18 и установочной 20 частей хвостовика 12 выполнены в виде трех и более чередующихся по кругу выступов 44 и соответствующих им впадин 46.

В данном случае существенной конструктивной особенностью предложенной фрезы является то, что ответные сопрягаемые поверхности составных частей хвостовика должны иметь не менее трех выступов и впадин, так как только при этом будет сформирована требуемая поверхность сопряжения.

Количество выступов и впадин может быть больше трех. При этом их наибольшее количество ограничено лишь конструктивной и технологической возможностью их получения на соответствующем диаметре хвостовика фрезы с учетом режимов резания, обрабатываемого материала и схем обработки, определяющих величину нагрузок, действующих на хвостовик и фрезу в целом с учетом того, что отношение площади контакта сопряжения крепежной 14 и установочной 16 частей хвостовика 12 к его поперечному сечению должно находиться в диапазона 1,03…1,5.

При этом верхний предел указанного диапазона обусловлен требованием к прочности соединения частей хвостовика, так как при дальнейшем увеличении этого соотношения увеличивается взаимное проникновение крепежной и установочной частей хвостовика. При этом прочность сопряжения уменьшается.

Нижний предел указанного выше соотношения обусловлен тем, что при дальнейшем его уменьшении существенно снижается площадь контакта сопрягаемых частей хвостовика, что также отрицательно сказывается как на прочности сопряжения, так и на его диссипативных свойствах.

При этом необходимо учитывать, что при увеличении количества выступов и впадин в сочленении уменьшается взаимное проникновение крепежной и установочной частей хвостовика, что также влияет на прочность и диссипативные свойства соединения.

Выступы 44 и впадины 46 имеют ребра соответственно 48 и 50 (см., например, фиг. 3). Эти ребра размещены радиально относительно оси 36 фрезы 10 и расположены попарно в продольных сечениях I-I фрезы 10, проходящих через ее ось 36 вращения (фиг. 5).

Причем ребра 48 каждого выступа 44 пересекаются с соответствующими им ребрами 50 смежных впадин 46 под острыми внутренними углами α, вершины которых расположены в месте пересечения с продольной осью 36 фрезы (10).

Каждый выступ 44 и каждая впадина 46 имеют первые боковые поверхности 52 в форме треугольника, расположенные в плоскости, проходящей через их ребра соответственно 48 и 50 и ось 36 вращения фрезы 10.

Каждый выступ 44 и каждая впадина 46 также имеют вторую боковую поверхность 54 в форме сектора эллипса 56, образованного плоскостью, проходящей через ребро 50 соответствующей впадины 46 под острым внутренним углом β к оси 36 вращения фрезы 10.

Торцевая базовая поверхность 60 установочной части 16 хвостовика 12, имеющая кольцевую форму на виде с торца хвостовика 12, выполнена с наклоном во внутрь к его продольной оси 36 и направлена от периферии хвостовика 12 в сторону отверстия с охватывающим центрирующим конусом 40.

Это обеспечивает гарантированный контакт торца установочной части 16 хвостовика 12 с торцевой базовой поверхности 34 головки 24 по всей контактной поверхности, включая наиболее удаленные участки от оси фрезы. При этом учитывается возможность упругой деформации установочной части 16 хвостовика 12, выполненной из закаленной стали, в том числе и охватываемой резьбы, как при установке фрезерной головки, так и при работе фрезы в моменты возникновения вибраций.

Выполнение описанного выше элемента конструкции также согласовано с формой контактных поверхностей 52 и 54 сопряжения частей хвостовика, имеющих соответственно форму треугольников и секторов эллипсов с вершинами, расположенными на оси 36 фрезы, что обеспечивает также, как и в соединении фрезерной головки с хвостовиком, равномерное нагружения контактных поверхностей и возможность передачи максимальных нагрузок на максимальном удалении от оси 36 фрезы при динамических нагрузках, в частности при изгибных колебаниях фрезы.

Таким образом в предложенной конструкции фрезы при увеличении нагрузки, например, из-за вибраций, адаптивно обеспечивается распределение напряжений на контактных поверхностях как сочленений хвостовика, так и его торца и фрезерной головки, что существенно повышает их прочность и диссипативные свойства. В результате этого гасятся колебания и повышается стойкость фрез.

Предложенная конструкция фрезы имеет следующие предпочтительные исполнения, которые позволяют усилить эффект от достигаемого технического результата.

В соответствии с одним предпочтительным исполнением фрезы установочная часть хвостовика выполнена из стали 5ХНМ. Это способствует поучению прочной установочной части хвостовика, обладающей определенной упругостью, что также способствует повышению диссипативных свойств сопряжения хвостовика и устойчивости фрезы к вибрациям.

В соответствии с другим предпочтительным исполнением фрезы торцевая базовая поверхность установочной части хвостовика имеет форму боковой поверхности усеченного конуса. Это позволяет упростить технологию получения указанной поверхности.

В соответствии с другим предпочтительным исполнением фрезы центрирующий конус охватываемого соединительного элемента фрезерной головки имеет угол конусности 3 градуса +/- 30 мин.

В соответствии с другим предпочтительным исполнением фрезы угол конусности центрирующего конуса охватывающей части хвостовика меньше угла конусности центрирующего конуса соединительного элемента фрезерной головки.

В соответствии с другим предпочтительным исполнением фрезы припой в месте соединения хвостовика и режущей части фрезы содержит серебро. Это способствует более качественного паяного соединения.

В соответствии с другим предпочтительным исполнением фрезы количество выступов в сопряжении крепежной и установочной частях хвостовика равно количеству зубьев фрезерной головки фрезы. Такое исполнение фрезы способствует синхронизации и перераспределению напряжений в сопряжении хвостовика, что также способствует снижению вибраций фрезы.

В соответствии с другим предпочтительным исполнением фрезы резьбовое соединение хвостовика с фрезерной головкой выполнено в виде упорной или трапецеидальной резьбы. При этом трапецеидальная резьба обеспечивает наиболее плотный контакт в резьбовом соединении, что может быть достаточно для фрез определенного диаметра и длины хвостовика. Упорная резьба обеспечивает должный натяг в резьбовом соединении фрезерной головки и хвостовика в осевом направлении, что также желательно при определенных длине и диаметре хвостовика.

Предложенная конструкция фрезы твердосплавной составной имеет следующие преимущества по сравнению с существующими аналогами.

Она имеет максимальную площадь поверхности паяного соединения при минимальной ширине зоны сопряжения хвостовика и режущей части. В данном случае под шириной зоны сопряжения следует понимать максимальную высоту выступов и соответственно впадин, обеспечивающих взаимное проникновение крепежной и установочной частей хвостовика фрезы.

Форма выступов и впадин, имеющих первые контактные поверхности в виде упоров в соединении обеспечивает возможность передачи крутящего момента не только за счет паяного соединения, но и за счет указанных упоров.

Форма контактных поверхностей выступов и впадин в виде треугольников и секторов эллипсов с их вершинами, расположенными на оси вращения фрезы, обеспечивает равномерное распределение напряжений в паяном соединении как в поперечном, так в продольном направлении относительно оси фрезы.

Предложенная конструкция фрезы технологична в изготовлении. В частности для изготовления ответных частей соединения хвостовика, изготовленных соответственно из твердого сплава и закаленной стали, требуется лишь шлифовальный круг соответствующего профиля и его вращательное и поступательное, выполненное под углом к оси фрезы, движения. При этом получают достаточную точность соединяемых деталей, что обеспечивает их центрирование в соединении при пайке.

Указанное выше обеспечивает получение дополнительной прочности соединения и возможность передачи большего крутящего момента. Кроме этого соединение частей хвостовика, выполненных соответственно из твердого сплава и закаленной стали, а также резьбовое соединение фрезерной головки обеспечивает повышение диссипативных свойств конструкции фрезы в целом, что способствует снижению вибраций, возникающих при фрезеровании титана и его сплавов, и позволяет повысить работоспособность и стойкость фрез.

Фреза концевая сборной конструкции может быть использована как на универсальном оборудовании, так и на обрабатывающих центрах. В зависимости от обрабатываемого материала выбирают режимы резания и схемы обработки поверхностей деталей.

При этом с одним и тем же хвостовиком многократно могут быть использованы поочередно фрезерные головки имеющие различную форму режущей части.

В качестве примера проводили испытание на стойкость предложенной конструкции фрезы концевой твердосплавной составной диаметром 16 мм с цилиндрической рабочей частью, имеющей четыре зуба и соотношением площади поверхности сопряжения хвостовика к площади его поперечного сечения, равным 1,18.

При этом указанную фрезу устанавливали в шпиндель фрезерного станка мод. Haas VF-2SS и фрезеровали уступ в заготовке из титанового сплава ВТ6, закрепленной в тисках, на следующих режимах резания при вылете фрезы из цанги 65 мм и наружном поливе СОЖ: Vc=90 м/мин., fz=0,008 мм/зуб., ар=8 мм, ас=1 мм. Стойкость фрезы составляла 125 мин., что существенно выше стойкости фрез обычной конструкции.

Это обеспечено тем, что в процессе фрезерования, например, изделий из труднообрабатываемых материалов на рабочую часть фрез действуют значительные знакопеременные нагрузки, при этом их отрицательное влияние на стойкость фрезы предложенной конструкции существенно снижается. Тем самым обеспечивается достижение планируемого технического результата.

Хотя настоящее изобретение было описано с определенной степенью детализации, следует понимать, что его различные изменения и модификации могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2018 |

|

RU2675872C1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2310735C1 |

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ОХЛАЖДЕНИЕМ | 2021 |

|

RU2759550C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2022 |

|

RU2801064C1 |

| Фреза для больших подач и режущая пластина для нее | 2017 |

|

RU2645531C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕГО | 2018 |

|

RU2676718C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2774506C1 |

Изобретение относится к металлорежущему инструменту. Фреза включает составной хвостовик, содержащий крепежную твердосплавную часть и установочную часть из закаленной стали, выполненные с ответными сопрягаемыми поверхностями, соединенными в сочленении пайкой, и сменную фрезерную головку, соединенную с установочной частью с использованием резьбового соединения. Фрезерная головка выполнена из твердого сплава и содержит переднюю часть, являющуюся режущей частью, и задний участок, образующий установочную часть. Установочная часть содержит охватываемый центрирующий конус и охватываемую внешнюю резьбу и выступает назад от торцевой базовой поверхности головки. Ответные сопрягаемые поверхности хвостовика выполнены в виде трех и более чередующихся по кругу выступов и соответствующих им впадин, ребра которых размещены радиально относительно оси фрезы и расположены попарно в продольных сечениях фрезы, проходящих через ее ось вращения. Отношение площади контакта сопряжения крепежной и установочной частей хвостовика к его поперечному сечению выбрано из диапазона 1,03-1,5. Повышается работоспособность и стойкость фрезы. 7 з.п. ф-лы, 7 ил.

1. Фреза концевая сборной конструкции (10), включающая составной хвостовик (12), содержащий крепежную твердосплавную часть (14) и установочную часть (16), выполненные с ответными сопрягаемыми поверхностями (18, 20), соединенными в сочленении (22) пайкой, и сменную фрезерную головку (24), соединенную с установочной частью (16) с использованием резьбового соединения, при этом фрезерная головка (24) выполнена из твердого сплава и содержит переднюю часть (26), являющуюся режущей частью, и задний участок, образующий установочную часть (28), причем установочная часть (28) содержит охватываемый соединительный элемент, который имеет охватываемый центрирующий конус (30) и охватываемую внешнюю резьбу (32) и выступает назад от торцевой базовой поверхности (34) головки (24), которая проходит поперечно продольной оси (36) головки (24), определяет границу между режущей (26) и установочной частями (28) головки (24) и контактирует с торцевой базовой поверхностью установочной части (16) хвостовика (12), которая выполнена из закаленной стали, при этом установочная часть (16) хвостовика (12) содержит отверстие (38) с охватывающим центрирующим конусом (40) и охватывающую часть с внутренней резьбой (42), отличающаяся тем, что ответные сопрягаемые поверхности (18, 20) хвостовика (12) выполнены в виде трех и более чередующихся по кругу выступов (44) и соответствующих им впадин (46), ребра (48, 50) которых размещены радиально относительно оси (36) фрезы (10) и расположены попарно в продольных сечениях фрезы (10), проходящих через ее ось (36) вращения, причем ребра (48) каждого выступа (44) пересекаются с соответствующими им ребрами (50) смежных впадин (46) под острыми внутренними углами, вершины которых расположены в месте пересечения с продольной осью (36) фрезы (10), при этом каждый выступ (44) и каждая впадина (46) имеют первые боковые поверхности (52) в форме треугольника, расположенные в плоскости, проходящей через их ребра (48, 50) и ось (36) вращения фрезы (10), и вторую боковую поверхность (54) в форме сектора эллипса (56), образованного плоскостью, проходящей через ребро (50) соответствующей впадины (46) под острым внутренним углом к оси (36) вращения фрезы (10), торцевая базовая поверхность (60) установочной части (16) хвостовика (12), имеющая кольцевую форму на виде с торца хвостовика (12), выполнена с наклоном вовнутрь к его продольной оси (36) и направлена от периферии хвостовика (12) в сторону отверстия с охватывающим центрирующим конусом (40), при этом отношение площади контакта сопряжения крепежной (14) и установочной (16) частей хвостовика (12) к его поперечному сечению выбрано из диапазона 1,03-1,5.

2. Фреза по п. 1, отличающаяся тем, что установочная часть хвостовика выполнена из стали 5ХНМ.

3. Фреза по п. 1, отличающаяся тем, что торцевая базовая поверхность установочной части хвостовика имеет форму боковой поверхности усеченного конуса.

4. Фреза по п. 1, отличающаяся тем, что центрирующий конус охватываемого соединительного элемента фрезерной головки имеет угол конусности 3°± 30 мин.

5. Фреза по п. 1, отличающаяся тем, что угол конусности центрирующего конуса охватывающей части хвостовика меньше угла конусности центрирующего конуса соединительного элемента фрезерной головки.

6. Фреза по п. 1, отличающаяся тем, что припой в месте соединения хвостовика фрезы содержит серебро.

7. Фреза по п. 1, отличающаяся тем, что количество выступов в сопряжении крепежной и установочной частей хвостовика равно количеству зубьев фрезерной головки фрезы.

8. Фреза по п. 1, отличающаяся тем, что резьбовое соединение выполнено в виде упорной или трапецеидальной резьбы.

| US 9643264 B2, 09.05.2017 | |||

| ТОРМОЗНАЯ КОЛОДКА | 0 |

|

SU176314A1 |

| ВРАЩАТЕЛЬНЫЙ ИНСТРУМЕНТ, В ЧАСТНОСТИ СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 2010 |

|

RU2463132C2 |

| ПУШЕЧНОЕ СВЕРЛО | 2005 |

|

RU2372170C2 |

Авторы

Даты

2024-10-21—Публикация

2024-05-24—Подача