Область техники.

Настоящее изобретение относится к устройствам, используемым в процессе обработки материалов резанием, в частности к высокоскоростному режущему инструменту для обработки алюминия и его сплавов.

Уровень техники.

Известны вращающиеся режущие инструменты, имеющие рабочую часть с гнездами, в которых установлены сменные режущие пластины и закреплены с помощью винтов. При использовании такого режущего инструмента для обработки с высокими скоростями изделий из алюминия и его сплавов возникают проблемы устойчивости и надежного крепления сменных режущих пластин из-за действия на них знакопеременных нагрузок большой величины, обусловленных усилиями резания и центробежными силами.

Данная проблема приобретает особую актуальность при косом врезании режущего инструмента в обрабатываемую заготовку, при котором на сменные режущие пластины действуют дополнительно усилия, направленные на смещение в радиальном и осевом направлениях режущих пластин относительно базовых поверхностей гнезд режущего инструмента.

При этом значительным нагрузкам подвергаются крепежные винты, являющиеся наиболее нагруженным элементом узлов крепления сменных режущих пластин.

Для решения поставленных задач известны конструкции режущего инструмента, имеющие сопрягаемые базовые поверхности сменных режущих пластин и гнезд для их крепления различной конфигурации.

Например, в конструкции режущего инструмента (патент США 8057132) используют зубчатые базовые поверхности гнезд и сменных режущих пластин.

Также известны конструкции режущего инструмента, в которых базовые поверхности гнезда корпуса имеют выпуклую V-образную форму и контактируют с вогнутой V-образной поверхностью сменных режущих пластин (патент США 6196789), или наоборот базовые поверхности гнезда корпуса имеют вогнутую V-образную поверхность и контактируют с выпуклой V-образной поверхностью сменных режущих пластин (патент РФ 2469821).

Такие соединения сменных режущих пластин с корпусом фрезы требуют дополнительных затрат на их точное изготовление. Выполнение сложных форм базовых поверхностей сменных режущих пластин и гнезд для их закрепления сопровождается, как правило, снижением механической прочности сменных режущих пластин и корпусов фрез, а также может приводить к неопределенному позиционированию режущих пластин в гнездах корпуса фрезы.

Известны конструкции режущего инструмента, в режущих пластинах которых со стороны их опорных поверхностей выполнены глухие выемки (патент США 5893683) или глухие выемки и открытые пазы, уступы (патент РФ 2650816), контактирующие с выступами опорных поверхностей гнезд.

Такие конструкции сменных режущих пластин и режущего инструмента значительно увеличивают трудоемкость изготовления за счет дополнительных операций по его доводке. При этом снижается их прочность, в том числе в критических сечениях в районе крепежных отверстий. При этом увеличение диаметра крепежных отверстий для использования крепежных винтов большего диаметра также снижает прочность режущих пластин.

Таким образом, в известных конструкциях режущих пластин и режущего инструмента для высокоскоростной обработки изделий из алюминия и его сплавов не решены задачи по обеспечению прочности режущих пластин, надежности их закрепления в гнездах режущего инструмента, а также снижение трудоемкости их изготовления.

Задачами настоящего изобретения являются:

- создание режущих пластин для высокоскоростной обработки изделий из алюминия и его сплавов, имеющих высокую прочность и надежность закрепления в гнездах режущего инструмента;

- создание режущего инструмента для использования предложенной конструкции режущих пластин при высокоскоростной обработке изделий из алюминия и его сплавов;

- снижение трудоемкости изготовления режущих пластин и режущего инструмента.

Указанный технический результат достигается за счет использования в конструкции режущих пластин глухих выемок, имеющих дополнительные базовые поверхности контактирующие с выступами опорных поверхностях гнезд корпуса режущего инструмента, форма и размеры которых взаимосвязаны с размерами режущих пластин в их критических сечениях.

Сущность изобретения.

В соответствии с настоящим изобретением предложена режущая пластина, содержащая верхнюю рабочую и противолежащую ей нижнюю опорную поверхности. Между ними расположена боковая поверхность.

Она включает главные боковые и вспомогательные боковые поверхности, расположенные под острыми внутренними углами к нижней опорной поверхности.

Режущая пластина имеет ось симметрии, расположенную перпендикулярно нижней опорной поверхности и совпадающую с осью сквозного крепежного отверстия, проходящего между верхней рабочей и нижней опорной поверхностями.

Режущая пластина содержит, по меньшей мере, две режущие кромки, образованные на пересечении верхней и боковой поверхности, каждая из которых содержит последовательно сопряженные между собою участки главной и вспомогательной режущих кромок.

Соответствующие участки главной и вспомогательной режущих кромок сопряжены посредством угловых радиусных режущих кромок.

При этом передние поверхности, прилегающие к режущим кромкам, расположены на верхней поверхности, а задние поверхности, прилегающие к соответствующим режущим кромкам, расположены на боковой поверхности.

На виде сверху вдоль оси симметрии режущая пластина имеет форму параллелограмма, длинные стороны которого совпадают с проекцией, по меньшей мере, части участков главных режущих кромок на плоскость, проходящую через нижнюю опорную поверхность, а короткие - с проекциями, по меньшей мере, части участков вспомогательных режущих кромок на эту плоскость.

Причем радиусные режущие кромки, сопрягающие участки режущих кромок, расположены в острых углах параллелограмма, При этом на главных боковых поверхностях вдоль участков главных режущих кромок расположены боковые опорные поверхности, примыкающие к нижней опорной поверхности, а в нижней части режущих пластин между крепежным отверстием и вспомогательными боковыми поверхностями расположены выемки, открытые на нижнюю опорную поверхность.

В соответствии с предложенным изобретением каждая из выемок содержит, по меньшей мере, три внутренние боковые поверхности, одна из которых, имеющая наибольшую длину среди них, является дополнительной базовой поверхностью и расположена на виде снизу на режущую пластину под острым внутренним углом к линии пересечения нижней опорной поверхности и соответствующей боковой опорной поверхности.

Причем вершина этого острого угла направлена в сторону острого угла параллелограмма, а выемки расположены на виде снизу на режущую пластину так, что центры максимальных вписанных в них мнимых окружностей, расположены на окружности, эквидистантной крепежному отверстию, диаметр которой, больше диаметра максимально возможной вписанной в нижнюю опорную поверхность окружности, эквидистантной крепежному отверстию, но меньше диаметра максимально возможной вписанной в проекцию режущей пластины на плоскость, проходящую через нижнюю опорную поверхность, окружности, также эквидистантной крепежному отверстию.

В соответствии с одним из предпочтительных исполнений режущей пластины острые внутренние углы между дополнительными базовыми поверхностями выемок и соответствующими им проекциями линий пересечения нижней опорной поверхности и соответствующей боковой опорной поверхности выбраны в диапазоне (44…56)°. Радиус кривизны радиусных режущих кромок выбран в диапазоне (0,2…5,0) мм. Максимально возможный диаметр окружности, вписанной в выемки, выбран в диапазоне (2,5…3,2) мм, а диаметр окружности расположения центров этих окружностей выбран в диапазоне (9,5…10,8) мм.

В соответствии с другим предпочтительным исполнением режущей пластины выемки на виде снизу на нижнюю опорную поверхность имеют форму прямоугольного треугольника, где дополнительная базовая поверхность выемки совмещена с гипотенузой прямоугольного треугольника, а вспомогательные поверхности совмещены с его катетами.

В соответствии с другим предпочтительным исполнением режущей пластины в местах пересечения вспомогательных и дополнительных базовых поверхностей выемок выполнены радиусные закругления, а в местах пересечения указанных поверхностей с нижней опорной поверхностью выполнены фаски.

В соответствии с другим предпочтительным исполнением режущей пластины на вспомогательных боковых поверхностях выполнены дополнительные базовые поверхности, выходящие на нижнюю опорную поверхность.

В соответствии с другим предпочтительным исполнением режущей пластины, по меньшей мере, одна внутренняя грань выемок имеет выпуклость или вогнутость.

Высокоскоростная фреза содержит корпус с рабочей частью, расположенной вокруг оси вращения. На периферии рабочей части с выходом на торцовую поверхность расположены гнезда для установки и закрепления в каждом из них с помощью крепежного винта описанной выше по одному из пунктов режущей пластины.

При этом каждое гнездо ограничено нижней опорной стенкой и боковой опорной стенкой, расположенной вдоль оси фрезы для взаимодействия с боковыми опорными поверхностями режущей пластины.

На нижней опорной стенке выполнены резьбовое отверстие для взаимодействия с крепежным винтом и выступ, имеющий дополнительную опорную стенку для взаимодействия с дополнительной базовой поверхностью выемок, расположенных со стороны нижней опорной поверхности режущей пластины.

В соответствии с одним из предпочтительных исполнений высокоскоростной фрезы выступы, имеют, по меньшей мере, три стенки, одна из которых является дополнительной опорной стенкой и расположена на виде сверху на гнездо под острым внутренним углом к оси фрезы в направлении от торца ее рабочей части и контактирует с дополнительной базовой поверхностью выемки режущей пластины, а две другие являются вспомогательными.

В соответствии с другим предпочтительным исполнением высокоскоростной фрезы выступы на виде сверху на нижнюю опорную поверхность гнезд имеют форму прямоугольного треугольника, причем дополнительная опорная стенка выступов совмещена с гипотенузой этого треугольника, а вспомогательные стенки совмещены с его катетами.

В соответствии с другим предпочтительным исполнением высокоскоростной фрезы дополнительные опорные стенки выступов контактируют с соответствующими дополнительными поверхностями выемок по линии.

Краткое описание чертежей.

Для лучшего понимания, но только в качестве примера, изобретение будет описано с отсылками к приложенным чертежам, на которых изображены конструкции предложенных высокоскоростной фрезы и режущей пластины для нее.

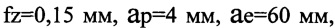

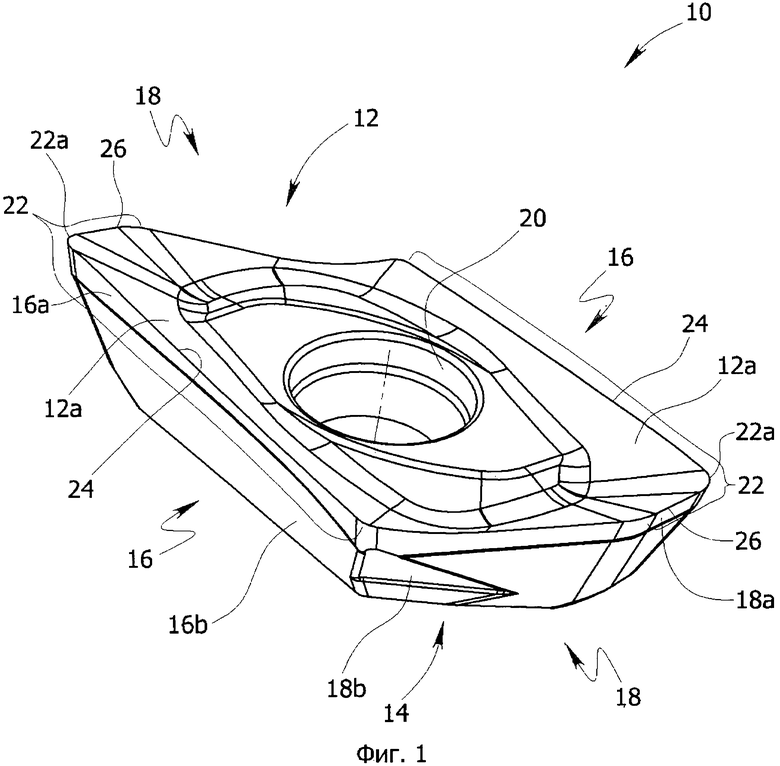

На фиг. 1 изображена в перспективе режущая пластина, предназначенная для высокоскоростной фрезы;

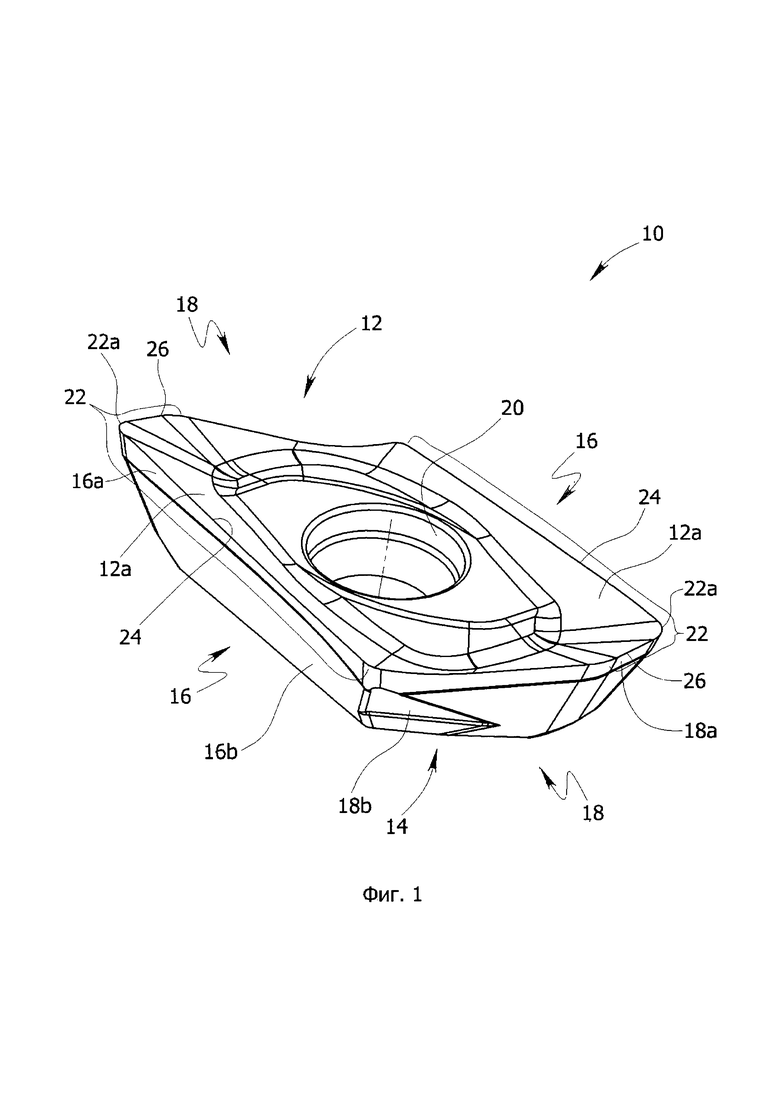

на фиг. 2 изображен вид снизу на режущую пластину, изображенную на фиг. 1;

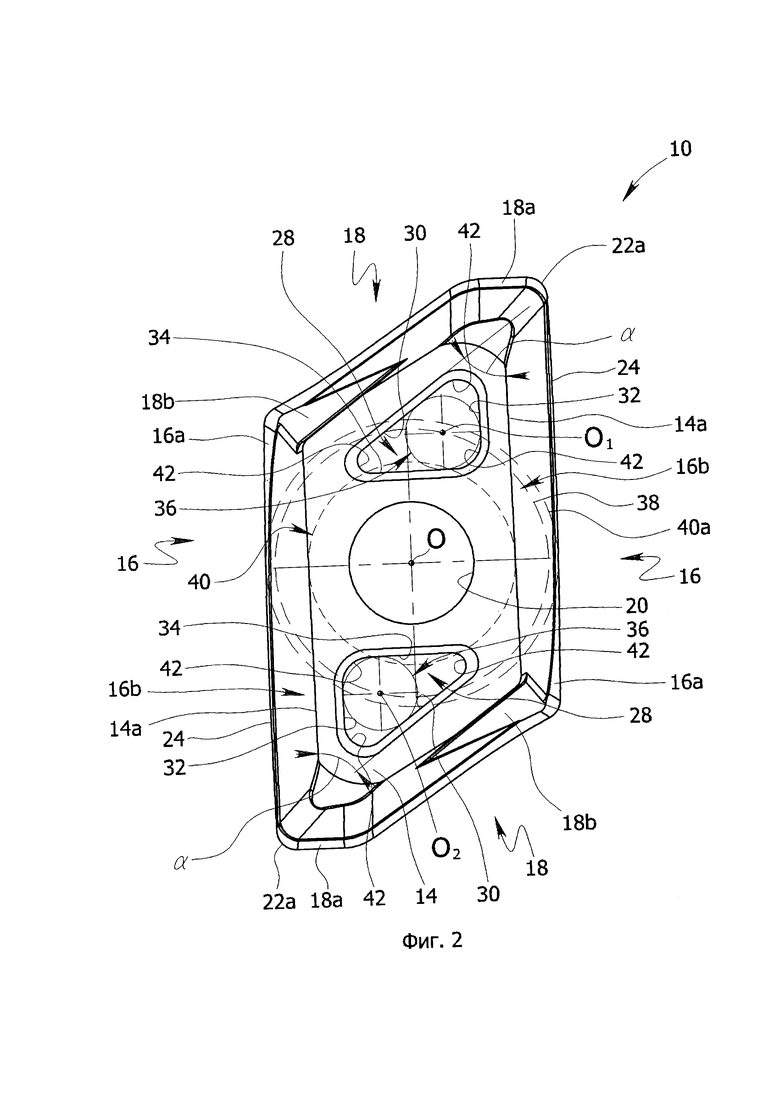

на фиг. 3 изображен фрагмент вида снизу режущей пластины, изображенной на фиг. 2;

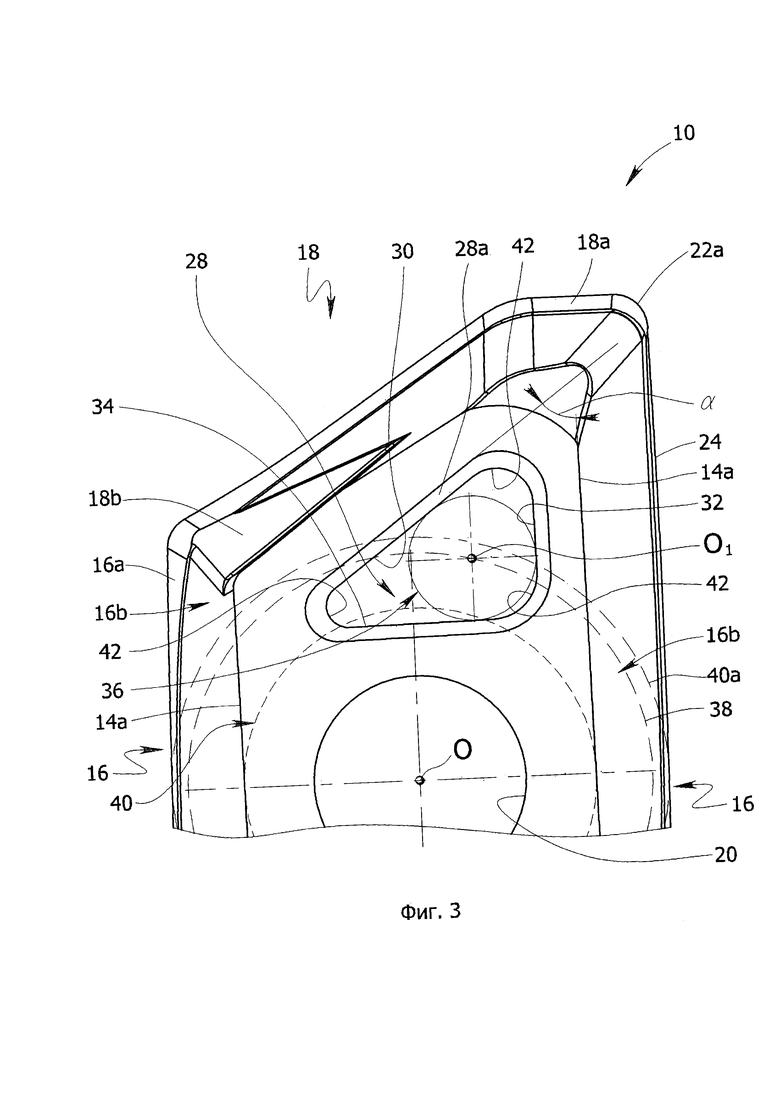

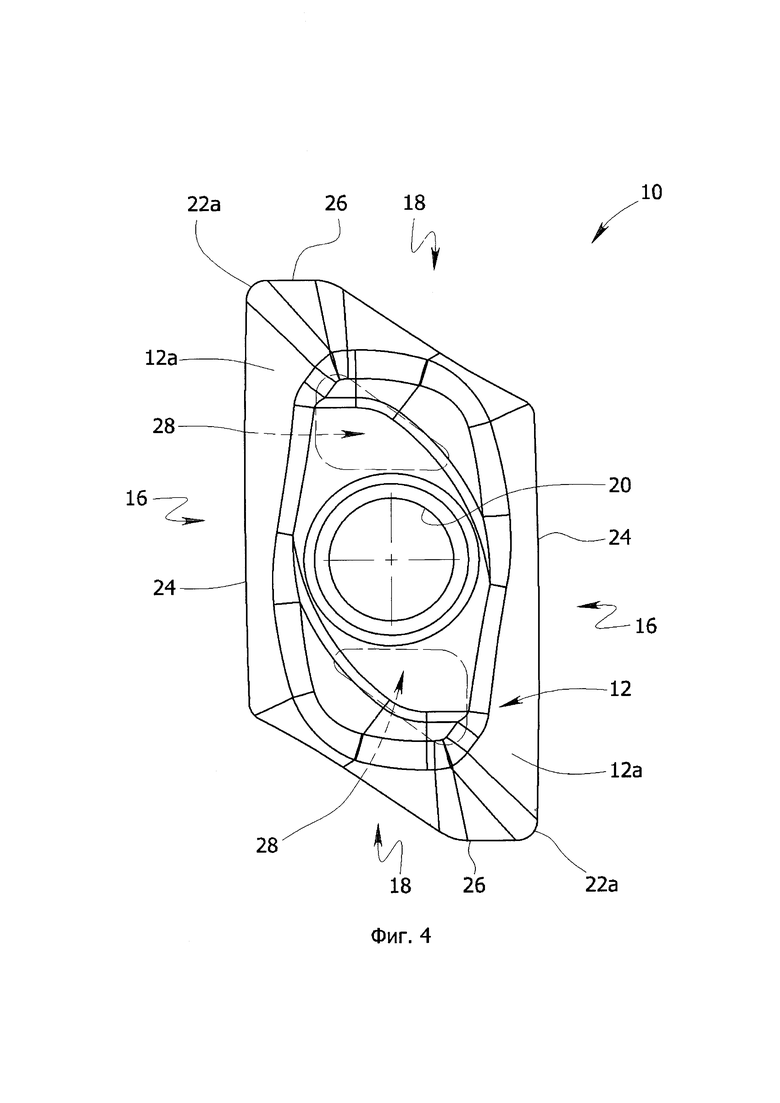

на фиг. 4 изображен вид сверху на режущую пластину, изображенную на фиг. 1;

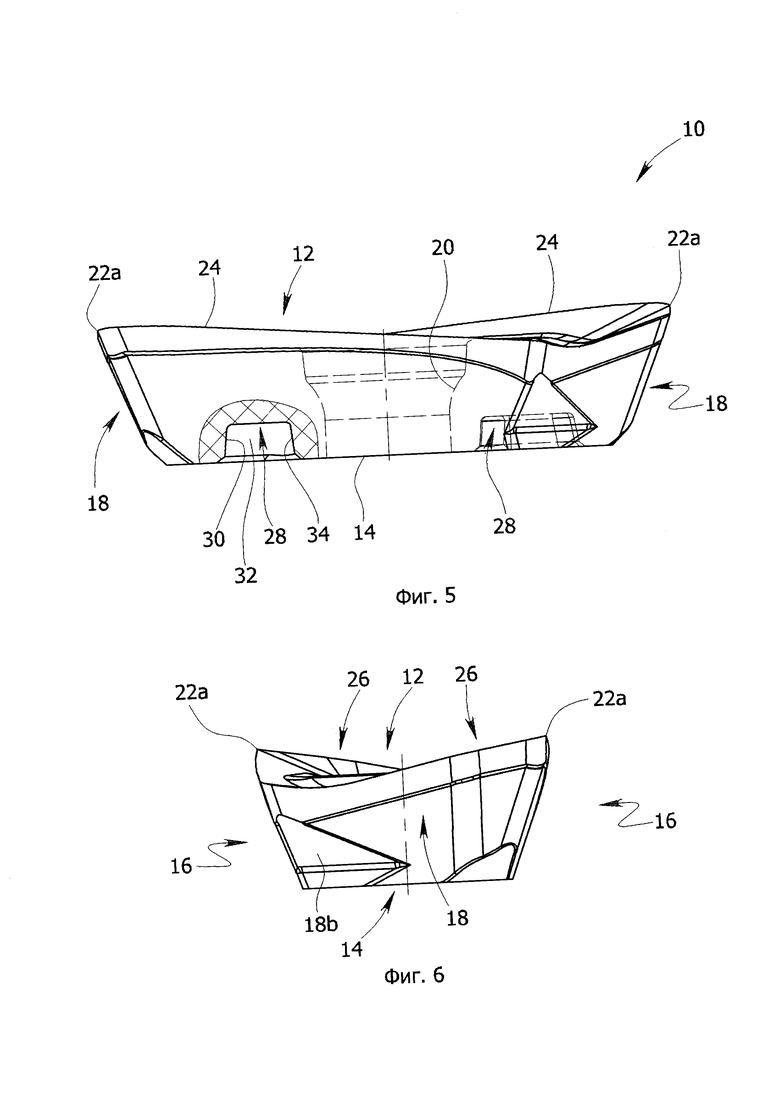

на фиг. 5 изображен вид сбоку со стороны главных боковых поверхностей на режущую пластину, изображенную на фиг. 1;

на фиг. 6 изображен вид сбоку со стороны вспомогательных боковых поверхностей на режущую пластину, изображенную на фиг. 1;

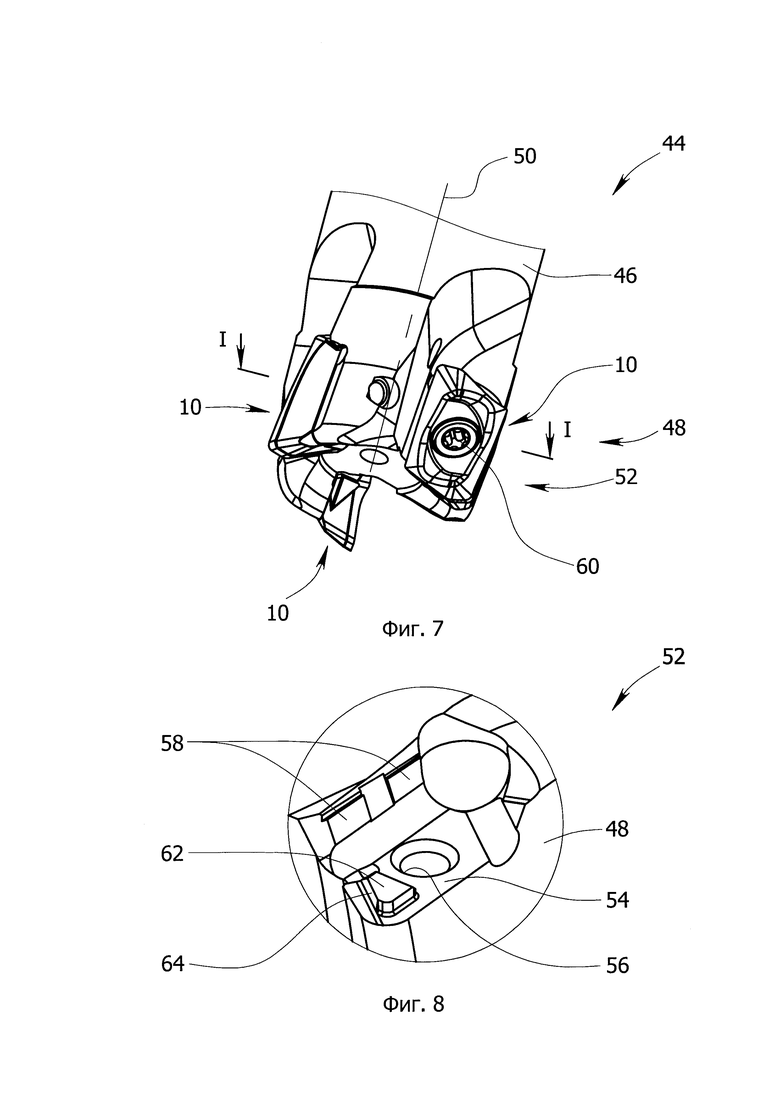

на фиг. 7 изображена в перспективе высокоскоростная фреза в сборе с режущими пластинами, изображенными на фиг. 1;

на фиг. 8 изображено в перспективе гнездо корпуса высокоскоростной фрезы для установки и крепления режущей пластины, изображенной на фиг. 1;

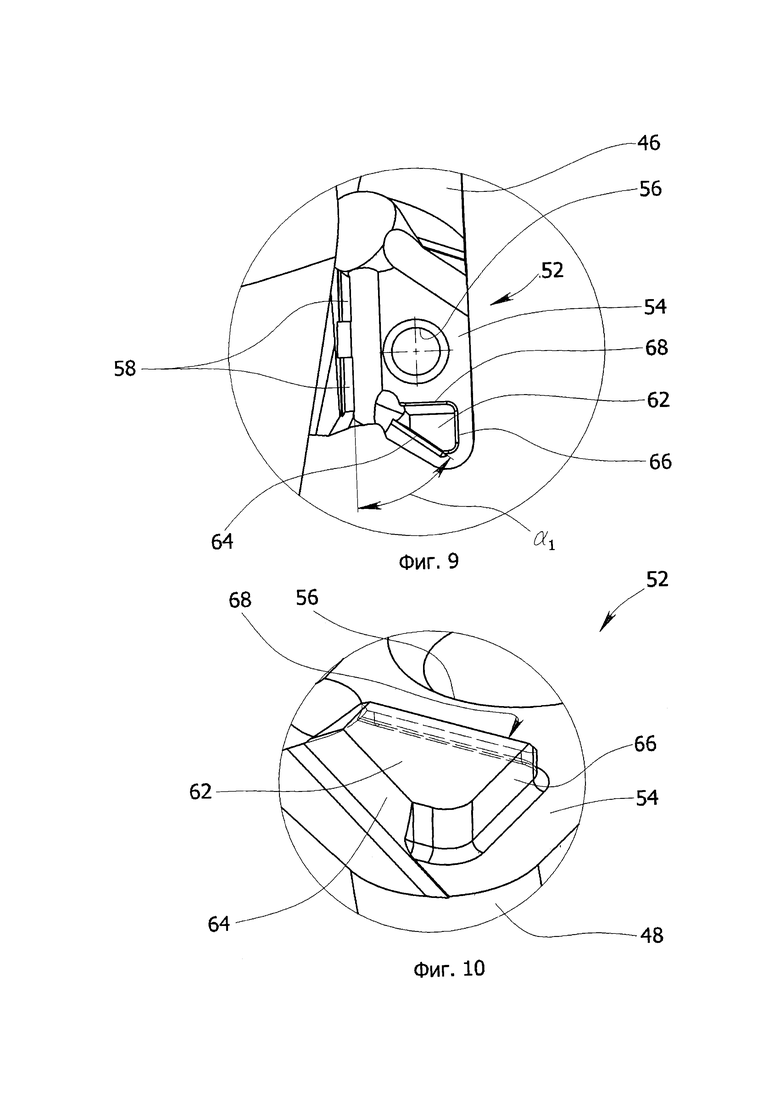

на фиг. 9 изображен вид сверху на гнездо корпуса высокоскоростной фрезы, изображенное на фиг. 8;

на фиг. 10 изображен в перспективе выступ, расположенный на нижней опорной стенке гнезда корпуса высокоскоростной фрезы, изображенного на фиг. 8;

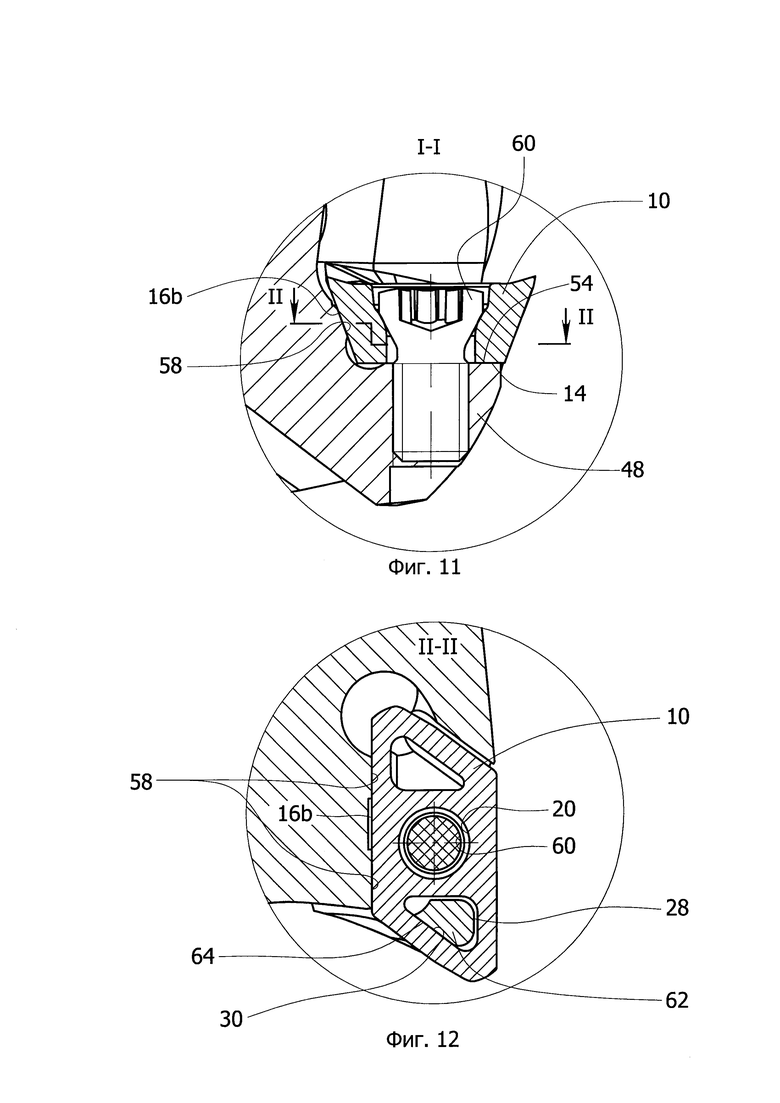

на фиг. 11 изображен фрагмент разреза фиг. 7 по линии I-I;

на фиг. 12 изображен фрагмент сечения фиг. 11 по линии II-II.

Детальное описание высокоскоростной фрезы и режущей пластины для нее.

Режущая пластина 10 содержит верхнюю рабочую 12 и противолежащую ей нижнюю опорную 14 поверхности. Между ними расположена боковая поверхность режущей пластины.

Она включает главные боковые 16 и вспомогательные боковые 18 поверхности, расположенные под острыми внутренними углами к нижней опорной поверхности 14.

Ось симметрии режущей пластины расположена перпендикулярно нижней опорной поверхности 14 и совпадает с осью О сквозного крепежного отверстия 20, проходящего между верхней рабочей 12 и нижней опорной 14 поверхностями.

Режущая пластина содержит, по меньшей мере, две режущие кромки 22, образованные на пересечении верхней 12 и боковой поверхности, каждая из которых содержит последовательно сопряженные между собою участки главной 24 и вспомогательной 26 режущих кромок.

Причем соответствующие участки главной 24 и вспомогательной 26 режущих кромок сопряжены посредством угловых радиусных режущих кромок 22а.

Передние поверхности 12а режущей пластины 10 прилегают к режущим кромкам и расположены на верхней поверхности 12, а задние поверхности 16а и 18а прилегают к соответствующим режущим кромкам и расположены на боковой поверхности.

На виде сверху на режущую пластину 10 вдоль оси симметрии режущая пластина 10 имеет форму параллелограмма, длинные стороны которого совпадают с проекцией, по меньшей мере, части участков главных режущих кромок 24 на плоскость, проходящую через нижнюю опорную поверхность 14, а короткие - с проекциями, по меньшей мере, части участков вспомогательных режущих кромок 26 на эту плоскость.

Это обусловлено тем, что участки главных режущих кромок 24, как правило, выполнены по винтовой линии, что обеспечивает расположение указанных режущих кромок по цилиндру рабочей части 48 фрезы 44. Поэтому на виде сверху на режущую пластину 10 длинные стороны параллелограмма, описанного вокруг режущей пластины 10, будут проходить по касательным к проекциям участков главных режущих кромок 24.

Радиусные режущие кромки 22а, сопрягающие участки режущих кромок, расположены в острых углах указанного выше параллелограмма.

На главных боковых поверхностях 16 вдоль участков главных режущих кромок 24 расположены боковые опорные поверхности 16b, примыкающие к нижней опорной поверхности 14.

В нижней части режущих пластин 10 между крепежным отверстием 20 и вспомогательными боковыми поверхностями 18 расположены выемки 28, открытые на нижнюю опорную поверхность 14.

В соответствии с предложенным Изобретением каждая из указанных выше выемок 28 содержит, по меньшей мере, три внутренние боковые поверхности, одна из которых, имеющая наибольшую длину среди них, является дополнительной базовой поверхностью 30.

Она расположена на виде снизу на режущую пластину 10 под острым внутренним углом α к линии пересечения 14а нижней опорной поверхности 14 и соответствующей главной боковой опорной поверхности 16b. Причем вершина острого угла α направлена в сторону острого угла параллелограмма.

При этом выемки 28 расположены на виде снизу на режущую пластину 10 так, что центры O1 и O2 максимальных вписанных в них мнимых окружностей 36 расположены на окружности 38, эквидистантной крепежному отверстию 20, диаметр которой, больше диаметра максимально возможной вписанной в нижнюю опорную поверхность 14 окружности 40, эквидистантной крепежному отверстию 20, но меньше диаметра максимально возможной вписанной в проекцию режущей пластины 10 на плоскость, проходящую через нижнюю опорную поверхность 14 окружности 40а, также эквидистантной крепежному отверстию 20.

Таким образом, в предложенной конструкции режущей пластины 10 обеспечена в обобщенной форме взаимосвязь между размерами выемок 28 и размерами режущей пластины 10 в ее критических сечениях в районе крепежных отверстий 20, причем как со стороны участков главных режущих кромок 24, так и между выемками 28 и крепежным отверстием 20.

Это обусловлено, например, тем, что вписанные в выемки 28 мнимые окружности 36, как видно из фиг. 2 и 3, касаются одновременно дополнительной базовой поверхности 30 и вспомогательных поверхностей 32 и 34 выемок 28. При этом при изменении диаметра окружности 36 и соблюдении условия, что дополнительная базовая поверхность 30 имеет наибольшую длину по сравнению со вспомогательными поверхностями 32 и 34, изменение длин базовой 30 и вспомогательных 32 и 34 поверхностей выемок с одной стороны будут взаимосвязаны, а с другой стороны расположение выемок на нижней опорной поверхности 14 ограничено размерами окружности 38.

В соответствии с одним из предпочтительных вариантов исполнения определены диапазоны следующих размеров режущей пластины 10.

Так острые внутренние углы α между дополнительными базовыми поверхностями 30 выемок 28 и соответствующими им проекциями линий пересечения 14а нижней опорной поверхности 14 и соответствующей боковой опорной поверхности 16b выбраны в диапазоне (44…56)°.

При этом нижний предел угла α=44° выбран, из условия обеспечения оптимального соотношения между нагрузкой на дополнительные базовые поверхности выемок 30 и силой, удерживающей режущую пластину 10 в гнезде высокоскоростной фрезы 44. При увеличении угла α более 56° возможно смещение режущей пластины 10 в гнезде 52 высокоскоростной фрезы 44 в результате действия, как центробежных сил, так и дополнительных радиальных усилий, возникающих при косом врезании фрезы 44 в обрабатываемую заготовку. При уменьшении угла α менее 44° существенно возрастают расклинивающие усилия в узле крепления, что может привести к разрушению режущей пластины 10 или дополнительной опорной стенки 64 выступа 62 гнезда 52 фрезы 44. Однако следует понимать, что в зависимости от конкретных режимов и схем обработки поверхностей соответствующих деталей значение угла α может быть другим.

Радиус кривизны радиусных режущих кромок 22а выбран в диапазоне (0,2…5,0) мм. Этот диапазон обусловлен как необходимостью получения определенного размера радиусных закруглений между обрабатываемыми поверхностями, так и соображениями прочности режущей пластины. Так при уменьшении радиуса закругления угловых режущих кромок менее 0,2 мм их прочность существенно снижается. При увеличении радиуса закругления более 5 мм существенно возрастают усилия, действующих на режущую пластину 10, что с одной стороны ограничивает технологические возможности режущей пластины, а с другой стороны может привести к ее разрушению.

Максимально возможный диаметр окружности 36, вписанной в выемки 28 выбран в диапазоне (2,5…3,2) мм, а диаметр окружности 38 расположения центров O1 и O2 этих окружностей 36 выбран в диапазоне (9,5…10,8) мм.

При этом минимальный диаметр вписанной окружности 36 выбран с учетом обеспечения прочности выступа 62 гнезда высокоскоростной фрезы 44, входящего в выемку 28. Максимальный диаметр окружности 36 выбран из условия обеспечения прочности самой режущей пластины 10, как в районе выемки 28, так и в районе крепежного отверстия 20. При дальнейшем увеличении диаметра окружности 36 снижается прочность режущей пластины и существенно уменьшается площадь ее нижней опорной поверхности 14. Это может привести к разрушению, как самой режущей пластины, так и нижней опорной стенки 54 гнезда фрезы 44.

В рамках рассмотренных выше диапазонов основных параметров режущей пластины 10 наиболее оптимальным вариантом ее исполнения, например, для обработки поверхностей деталей из сплава алюминия В95 при следующих режимах резания: скорость резания V=(500…3500) м/мин., подача на зуб  следует рассматривать режущую пластины со следующими основными параметрами: ширина пластины - 11,0 мм, длина - 22,0 мм, толщина (высота) в районе радиусов закругления угловых режущих кромок - 5,4 мм, угол α=51°, радиус кривизны радиусных режущих кромок - 2 мм, диаметр окружности, вписанной в выемки - 2,6 мм, диаметр расположения центров вписанных окружностей - 7,8 мм.

следует рассматривать режущую пластины со следующими основными параметрами: ширина пластины - 11,0 мм, длина - 22,0 мм, толщина (высота) в районе радиусов закругления угловых режущих кромок - 5,4 мм, угол α=51°, радиус кривизны радиусных режущих кромок - 2 мм, диаметр окружности, вписанной в выемки - 2,6 мм, диаметр расположения центров вписанных окружностей - 7,8 мм.

Предложенная режущая пластина также имеет другие исполнения, позволяющие наиболее эффективно использовать ее для решения поставленных технических задач.

Например, в соответствии с другим предпочтительным исполнением режущей пластины 10 выемки 28 на виде снизу на нижнюю базовую поверхность 14 имеют форму прямоугольного треугольника, где дополнительная базовая поверхность 30 выемки 28 совмещена с гипотенузой прямоугольного треугольника, а вспомогательные поверхности 32 и 34 совмещены с его катетами.

Такая форма исполнения выемок 28 обеспечивает с одной стороны наиболее оптимальное соотношение длины и углов расположения дополнительной базовой поверхности 30 и вспомогательных поверхностей 32 и 34. Так, например, расположение вспомогательной поверхности 32 вдоль участков главных режущих кромок 24 обеспечивает наиболее равномерную величину внутренних напряжений в режущем клине режущей пластины 10 при ударных нагрузках.

В соответствии с другим предпочтительным исполнением режущей пластины 10 в местах пересечения вспомогательных 32 и 34 и дополнительных базовых 30 поверхностей выемок 28 выполнены радиусные закругления 42, а в местах пересечения указанных поверхностей с нижней опорной поверхностью 14 выполнены фаски 28а.

В соответствии с другим предпочтительным исполнением режущей пластины 10 на вспомогательных боковых поверхностях выполнены дополнительные базовые поверхности 18b, выходящие на нижнюю опорную поверхность 14. Эти поверхности могут быть использованы в качестве технологической базы при шлифовке поверхностей режущей пластины 10.

В соответствии с другим предпочтительным исполнением режущей пластины 10, по меньшей мере, одна внутренняя боковая поверхность выемок 28 имеет выпуклость или вогнутость.

Предложенная пластина 10 предназначена для высокоскоростных фрез. Рассмотрим фиг. 7-10, где изображена высокоскоростная фреза в сборе с режущей пластиной 10, а также фрагменты узла крепления указанной пластины в корпусе фрезы.

В соответствии с настоящим изобретением высокоскоростная фреза 44 содержит корпус 46 с рабочей частью 48, расположенной вокруг оси вращения 50. На периферии рабочей части 48 с выходом на торцовую поверхность фрезы расположены гнезда 52 для установки и закрепления в каждом из них с помощью крепежного винта 60 описанной выше по одному из исполнений режущей пластины 10.

При этом каждое гнездо 52 ограничено нижней опорной стенкой 54 и боковой опорной стенкой 58, расположенной вдоль оси 50 фрезы 44, для взаимодействия соответственно с нижней опорной поверхностью 14 и боковыми опорными поверхностями 16b режущей пластины 10.

На нижней опорной стенке 54 выполнено резьбовое отверстие 56 для взаимодействия с крепежным винтом 60 и выступ 62, имеющий дополнительную опорную стенку 64 для взаимодействия с дополнительной базовой поверхностью 30 выемок 28, расположенных со стороны нижней опорной поверхности 14 режущей пластины 10.

Выступ 62 входит в выемку 28 (фиг. 12). При этом в соответствии с одним из предпочтительных исполнений выступы 62 имеют, по меньшей мере, три стенки, одна из которых является дополнительной опорной стенкой 64 и расположена на виде сверху на гнездо 52 под острым внутренним углом α1 к оси 50 фрезы 44 в направлении от торца ее рабочей части 48 и контактирует с дополнительной базовой поверхностью 30 выемки 28 режущей пластины 10, а две другие 66 и 68 являются вспомогательными.

При этом угол α1 равен углу α, что обеспечивает контакт между дополнительной базовой поверхностью 30 выемки 28 и дополнительной опорной стенкой 64 выступа 62.

В соответствии с другим предпочтительным исполнением выступы 62 на виде сверху на нижнюю опорную стенку 54 гнезд 52 имеют форму прямоугольного треугольника, причем дополнительная опорная стенка 64 выступа 62 совмещена с гипотенузой этого треугольника, а вспомогательные стенки 66 и 68 совмещены с его катетами. Такое исполнение выступов 62 обеспечивает их наибольшую прочность. При этом дополнительные опорные стенки 64 выступов 62 могут контактировать с соответствующими дополнительными базовыми поверхностями 30 выемок 28 по линии.

Режущая пластина 10, размещенная в гнезде 52 рабочей части 48 высокоскоростной фрезы 44 и закрепленная с помощью винта 60, одновременно контактирует с нижней опорной стенкой 54, боковой опорной стенкой 58 и дополнительной опорной стенкой 64 выступа 62 гнезда 52, а также с контактной поверхностью крепежного винта 60.

При этом базовыми поверхностями режущей пластины 10 являются нижняя опорная поверхность 14, дополнительная базовая поверхность 30 выемки 28 и боковая опорная поверхность 16b. Такое расположение базовых поверхностей режущей пластины 10 с одной стороны позволяет надежно закрепить режущую пластину в гнезде 52, а с другой стороны позволяет снизить трудоемкость ее изготовления по сравнению с существующими аналогами.

Дополнительная опорная стенка 64 выступа 62 с одной стороны является осевой базой для режущей пластины 10, а с другой стороны удерживает режущую пластину в гнезде 52 при возникновении центробежных сил и дополнительных усилий, возникающих при косом врезании фрезы 44 в заготовку и стремящихся оторвать режущую пластину. 10 от боковой опорной стенки 58 гнезда 52. При этом снижаются нагрузки на крепежный винт и повышается надежность крепления режущей пластины в гнезде высокоскоростной фрезы.

Важным является также то, что элементы узла крепления гнезда 52, обеспечивающие осевую и радиальную фиксацию режущей пластины 10, смещены к торцу фрезы 44. Это позволяет с одной стороны увеличить надежность крепления режущей пластины при осевом врезании фрезы в заготовку, а с другой стороны увеличить вылет режущей пластины относительно торца фрезы, и тем самым повысить технологические возможности высокоскоростной фрезы.

Таким образом, предложенные технические решения позволяют решить задачи по обеспечению прочности и надежности закрепления режущая пластин в гнездах высокоскоростной фрезы при обработке с высокими скоростями резания изделий из алюминия и его сплавов, а также снизить трудоемкость изготовления режущих пластин и высокоскоростных фрез.

Хотя настоящее изобретение было описано с определенной степенью детализации, различные изменения и модификации его могут быть выполнены без отхода от существа и объема изобретения, изложенного в приведенной ниже формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ПЛАСТИНА, КОРПУС И ТОРЦОВО-ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2016 |

|

RU2638485C1 |

| ДИСКОВАЯ ФРЕЗА ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И ПЛАСТИНА ДЛЯ НЕЕ (ВАРИАНТЫ) | 2014 |

|

RU2584625C1 |

| Индексируемая режущая пластина и фреза для труднообрабатываемых материалов | 2024 |

|

RU2840507C1 |

| ФРЕЗА ДИСКОВАЯ ДЛЯ ОБРАБОТКИ УЗКИХ ПАЗОВ И РЕЖУЩАЯ ПЛАСТИНА ДЛЯ НЕЕ С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2707373C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ МОДУЛЬНОЙ ФРЕЗЫ И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2021 |

|

RU2754916C1 |

| ВЫСОКОСКОРОСТНЫЕ РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2014 |

|

RU2566242C1 |

| ФРЕЗА И ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА ДЛЯ БОЛЬШИХ ПОДАЧ | 2018 |

|

RU2677898C1 |

| РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА С ОХЛАЖДЕНИЕМ | 2021 |

|

RU2759550C1 |

| Режущая пластина | 2017 |

|

RU2640483C1 |

| МНОГОГРАННАЯ ДВУХСТОРОННЯЯ РЕЖУЩАЯ ПЛАСТИНА И ФРЕЗА ДЛЯ ЕЕ ИСПОЛЬЗОВАНИЯ | 2019 |

|

RU2714563C1 |

Изобретения относятся к устройствам для обработки материалов резанием. Режущая пластина имеет по меньшей мере две режущие кромки, образованные на пересечении верхней и боковой поверхностей. На виде сверху вдоль оси симметрии режущая пластина имеет форму параллелограмма. На главных боковых поверхностях вдоль участков главных режущих кромок расположены боковые опорные поверхности, примыкающие к нижней опорной поверхности, а в нижней части режущих пластин между крепежным отверстием и вспомогательными боковыми поверхностями расположены выемки с по меньшей мере тремя внутренними боковыми поверхностями. Выемки расположены на виде снизу на режущую пластину так, что центры максимальных вписанных в них мнимых окружностей расположены на окружности, эквидистантной крепежному отверстию, диаметр которой больше диаметра максимально возможной вписанной в нижнюю опорную поверхность окружности, но меньше диаметра максимально возможной вписанной в проекцию режущей пластины на плоскость, проходящую через нижнюю опорную поверхность, окружности. Высокоскоростная фреза выполнена с возможностью установки в ее гнездах режущей пластины приведенной конструкции. Повышается прочность и надежность закрепления режущих пластин в гнездах фрезы. 2 н. и 8 з.п. ф-лы, 12 ил.

1. Режущая пластина (10), содержащая верхнюю рабочую (12) и противолежащую ей нижнюю опорную (14) поверхности, боковую поверхность, расположенную между ними, включающую главные боковые (16) и вспомогательные боковые (18) поверхности, расположенные под острыми внутренними углами к нижней опорной поверхности (14), ось симметрии, расположенную перпендикулярно нижней опорной поверхности (14) и совпадающую с осью (О) сквозного крепежного отверстия (20), проходящего между верхней рабочей (12) и нижней опорной (14) поверхностями, по меньшей мере две режущие кромки (22), образованные на пересечении верхней (12) и боковой поверхностей, каждая из которых содержит последовательно сопряженные между собой участки главной (24) и вспомогательной (26) режущих кромок, причем соответствующие участки главной (24) и вспомогательной (26) режущих кромок сопряжены посредством угловых радиусных режущих кромок (22а), при этом передние поверхности (12а), прилегающие к режущим кромкам, расположены на верхней поверхности (12), а задние поверхности (16а, 18а), прилегающие к соответствующим режущим кромкам, расположены на боковой поверхности, на виде сверху вдоль оси симметрии режущая пластина (10) имеет форму параллелограмма, длинные стороны которого совпадают с проекцией по меньшей мере части участков главных режущих кромок (24) на плоскость, проходящую через нижнюю опорную поверхность (14), а короткие - с проекциями по меньшей мере части участков вспомогательных режущих кромок (26) на эту плоскость, причем радиусные режущие кромки (22а), сопрягающие участки режущих кромок, расположены в острых углах параллелограмма, при этом на главных боковых поверхностях (16) вдоль участков главных режущих кромок (24) расположены боковые опорные поверхности (16b), примыкающие к нижней опорной поверхности (14), а в нижней части режущих пластин (10) между крепежным отверстием (20) и вспомогательными боковыми поверхностями (18) расположены выемки (28), открытые на нижнюю опорную поверхность (14), отличающаяся тем, что каждая из выемок (28) содержит по меньшей мере три внутренние боковые поверхности, одна из которых, имеющая наибольшую длину среди них, является дополнительной базовой поверхностью (30) и расположена на виде снизу на режущую пластину (10) под острым внутренним углом (α) к линии пересечения (14а) нижней опорной поверхности (14) и соответствующей боковой опорной поверхности (16b), причем вершина острого угла (α) направлена в сторону острого угла параллелограмма, при этом выемки (28) расположены на виде снизу на режущую пластину (10) так, что центры (O1, O2) максимальных вписанных в них мнимых окружностей (36) расположены на окружности (38), эквидистантной крепежному отверстию (20), диаметр которой больше диаметра максимально возможной вписанной в нижнюю опорную поверхность (14) окружности (40), эквидистантной крепежному отверстию (20), но меньше диаметра максимально возможной вписанной в проекцию режущей пластины (10) на плоскость, проходящую через нижнюю опорную поверхность (14), окружности (40а), также эквидистантной крепежному отверстию (20).

2. Режущая пластина (10) по п. 1, отличающаяся тем, что острые внутренние углы между дополнительными базовыми поверхностями (30) выемок (28) и соответствующими им проекциями линий пересечения (14а) нижней опорной поверхности (14) и соответствующей боковой опорной поверхности (16b) выбраны в диапазоне (44…56)°, радиус кривизны радиусных режущих кромок (22а) выбран в диапазоне (0,2…5,0) мм, максимально возможный диаметр окружности (36), вписанной в выемки (28), выбран в диапазоне (2,5…3,2) мм, а диаметр окружности (38) расположения центров (O1, O2) этих окружностей (36) выбран в диапазоне (9,5…10,8) мм.

3. Режущая пластина (10) по п. 1, отличающаяся тем, что выемки (28) на виде снизу на нижнюю опорную поверхность (14) имеют форму прямоугольного треугольника, где дополнительная базовая поверхность (30) выемки (28) совмещена с гипотенузой прямоугольного треугольника, а вспомогательные поверхности (32, 34) совмещены с его катетами.

4. Режущая пластина (10) по п. 3, отличающаяся тем, что в местах пересечения вспомогательных (32, 34) и дополнительных базовых поверхностей (30) выемок (28) выполнены радиусные закругления (42), а в местах пересечения указанных поверхностей с нижней опорной поверхностью (14) выполнены фаски (28а).

5. Режущая пластина (10) по п. 1, отличающаяся тем, что на вспомогательных боковых поверхностях выполнены дополнительные базовые поверхности (18b), выходящие на нижнюю опорную поверхность (14).

6. Режущая пластина (10) по п. 1, отличающаяся тем, что по меньшей мере одна внутренняя боковая поверхность выемок (28) имеет выпуклость или вогнутость.

7. Высокоскоростная фреза (44), содержащая корпус (46) с рабочей частью (48), расположенной вокруг оси вращения (50), на периферии которой с выходом на торцовую поверхность расположены гнезда (52) для установки и закрепления в каждом из них с помощью крепежного винта (60) режущей пластины (10), выполненной по одному из пп.1-6, при этом каждое гнездо (52) ограничено нижней опорной стенкой (54) и боковой опорной стенкой (58), расположенной вдоль оси (50) фрезы (44), для взаимодействия с боковыми опорными поверхностями (16b) режущей пластины (10), на нижней опорной стенке (54) выполнены резьбовое отверстие (56) для взаимодействия с крепежным винтом (60) и выступ (62), имеющий дополнительную опорную стенку (64) для взаимодействия с дополнительной базовой поверхностью (30) выемок (28), расположенных со стороны нижней опорной поверхности (14) режущей пластины (10).

8. Высокоскоростная фреза (44) по п. 7, отличающаяся тем, что выступы (62) имеют по меньшей мере три стенки, одна из которых является дополнительной опорной стенкой (64) и расположена на виде сверху на гнездо (52) под острым внутренним углом (α1) к оси (50) фрезы (44) в направлении от торца ее рабочей части (48) и контактирует с дополнительной базовой поверхностью (30) выемки (28) режущей пластины (10), а две другие (66, 68) являются вспомогательными.

9. Высокоскоростная фреза (44) по п. 8, отличающаяся тем, что выступы (62) на виде сверху на нижнюю опорную поверхность (54) гнезд (52) имеют форму прямоугольного треугольника, причем дополнительная опорная стенка (62) выступа (62) совмещена с гипотенузой этого треугольника, а вспомогательные стенки (66, 68) совмещены с его катетами.

10. Высокоскоростная фреза (44) по п. 8, отличающаяся тем, что дополнительные опорные стенки (64) выступов (62) контактируют с соответствующими дополнительными базовыми поверхностями (30) выемок (28) по линии.

| ВЫСОКОСКОРОСТНЫЕ РЕЖУЩИЙ ИНСТРУМЕНТ И РЕЖУЩАЯ ПЛАСТИНА | 2014 |

|

RU2566242C1 |

| РЕЖУЩАЯ ПЛАСТИНА, КОРПУС ИНСТРУМЕНТА И ИХ УЗЕЛ | 2014 |

|

RU2650816C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ СО СМЕННЫМИ РЕЖУЩИМИ КРОМКАМИ И РЕЖУЩИЕ ПЛАСТИНЫ ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕМ | 2010 |

|

RU2529137C2 |

| Тележка дождевальной машины | 1991 |

|

SU1813371A1 |

| WO 2003004204 A1, 16.01.2003. | |||

Авторы

Даты

2019-04-30—Публикация

2018-09-13—Подача