Изобретение относится к нанесению двух совмещенных покрытий из металлических материалов на металлическую поверхность сначала электролитическим нанесением покрытия (гальваностегией, железнение) и затем термодиффузионным вакуумным напылением губчатым титаном в области цветной металлургии, а именно к способу и установке для нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана.

Известны способ и установка для нанесения термодиффузионного покрытия из титана на реторту для получения губчатого титана (авт. св. СССР №1750265, опубл. 10.07.2000, бюл.19). Способ включает установку в реторту для получения губчатого титана устройства для титанирования, герметизацию и установку реторты в вакуумную электропечь. Вакуумную электропечь, реторту и устройство для титанирования вакуумируют, нагревают до температуры 1000°C и проводят изотермическую выдержку в течение 10 часов. Затем реторту охлаждают до 50°C, устанавливают на поворотное устройство, извлекают из нее устройство для титанирования и направляют на процесс получения губчатого титана.

Установка для нанесения термодиффузионного покрытия включает реторту с фланцем и крышку, устройство для титанирования, установленное в реторту, вакуумную печь, устройство для охлаждения реторты, поворотное устройство для извлечения устройства для титанирования. Устройство для титанирования состоит из обечайки, выполненной в виде стакана с фланцем и полочками, на которых размещен металлизатор в виде губчатого титана или его отходов. Данное изобретение позволяет повысить производительность способа и установки за счет увеличения скорости насыщения и в 2-10 раз увеличить толщину термодиффузионного покрытия титана на внутренней поверхности реторты, которая составляет по всей поверхности реторты 70-100 мкм.

Недостатком данных способа и установки является то, что при охлаждении реторты после нанесения термодиффузионного покрытия при перепаде от высоких до низких температур происходят изломы и отслоение титанового покрытия на поверхности реторты. В результате при последующем проведении процесса получения губчатого титана при температуре 800-1000°C нежелательные примеси из материала реторты - нержавеющей стали переходят в губчатый титан, что значительно ухудшает его качество по таким примесям, как никель, хром, железо, кремний, азот. Кроме того, процесс охлаждения реторты до температуры 50°C длится несколько суток, что снижает производительность способа. В данном патенте предлагается увеличение производительности способа и устройства за счет установки дополнительного нагревательного элемента в устройство для титанирования. Однако это приводит к дополнительным операциям по вакуумированию обечайки, по установке и извлечению нагревательного элемента. По этой причине данные способ и устройство не нашли практической реализации.

Известны способ и установка для термодиффузионного титанового покрытия на поверхность реторты для получения губчатого титана (патент РФ №2367717, опубл. 20.09.2009, бюл. 26), по количеству общих признаков принятые за ближайщие аналоги и прототипы заявленного изобретения. Способ нанесения термодиффузионного титанового покрытия на поверхность реторты для получения губчатого титана включает установку в реторту устройства для титанирования, герметизацию, вакуумную высокотемпературную выдержку, подачу в реторту аргона до избыточного давления, охлаждение реторты при последовательной подаче воды сначала в водоохлаждаемую рубашку устройства для охлаждения не менее трех часов и затем при подаче воды через отверстия в водоохлаждаемой рубашке непосредственно на стенку реторты. Затем из реторты извлекают устройство для титанирования. Подготовленную реторту направляют на процесс получения губчатого титана.

Для осуществления способа предложена установка для нанесения термодиффузионного титанового покрытия на поверхность реторты для получения губчатого титана, включающая вакуумную электропечь, выполненную с возможностью размещения в ней реторты с герметичной крышкой, устройство для титанирования с размещенным в нем губчатым титаном, выполненное с возможностью установки в реторте, систему вакуумирования, линию подачи аргона, выполненную с возможностью соединения с фланцем крышки реторты, и устройство для охлаждения, выполненное в виде емкости с патрубками для подвода и отвода воды, на боковых стенках которой размещена водоохлаждаемая рубашка с отверстиями, размещенными выше патрубков для подвода и отвода воды. Способ и установка позволяют повысить качество термодиффузионного титанового покрытия за счет уменьшения окисления поверхности реторты при охлаждении на 20-30% и повысить производительность за счет снижения времени охлаждения реторты в 2 раза.

Недостатком данного способа и установки является то, что в практике получения губчатого титана большое значение имеет качество получаемого губчатого титана по содержанию в нем таких примесей, как железо, никель, хром, кремний и азот. Вредные примеси снижают пластичность и коррозионную стойкость титана. Это не позволяет получать губчатый титан улучшенного качества для применения его в специальных сплавах. Известно, что большая часть примесей переходит в губчатый титан при высоких температурах из материала (нержавеющая сталь) реторты. Нанесенное на внутреннюю поверхность реторты титановое покрытие не полностью обеспечивает защиту титановой губки от перехода в нее примесей из материала реторты, так как качество термодиффузионного титанового покрытия за счет уменьшения окисления поверхности реторты при охлаждении повышается всего на 20-30%. Согласно техническим условиям на титан губчатый (ГОСТ 17746-96) массовая доля примесей в зависимости от твердости по Бринелю ТГ-90 в титане губчатом составляет не более, масс.%: железо - 0,05, кремний - 0,01, никель - 0,04, азот - 0,02. Согласно стандартной спецификации на титановую губку ASTM В 299-08 на губчатый титан, полученный восстановлением магнием с сепарацией, массовая доля примесей составляет, масс.%: железо - 0,12, кремний - 0,04, никель - 0,05, азот - 0,015, хром - 0,06. Кроме того, при высоких температурах и агрессивности среды в процессе получения губчатого титана происходит быстрое прогорание реторты, что приводит к снижению срока службы реторты и к повышению затрат на замену вышедших из строя реторт на новые, что повышает себестоимость получения губчатого титана.

Технический результат направлен на устранение недостатков прототипа и позволяет снизить содержание вредных примесей в губчатом титане, таких как железо, никель, хром, кремний, азот, за счет нанесения двухслойного защитного покрытия на внутреннюю поверхность реторты, повысить износостойкость покрытия и тем самым, повысить срок службы реторты.

Задачей, на решение которой направлено изобретение, является улучшение качества губчатого титана и повышение срока службы реторты для получения губчатого титана.

Поставленная задача решается так, что в способе нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана, включающем нанесение на поверхность реторты термодиффузионного титанового покрытия путем разогрева и при высокотемпературной выдержке металлизатора в виде губчатого титана и охлаждение реторты, извлечение из нее устройства для титанирования и направление на процесс получения губчатого титана, новым является то, что перед нанесением на поверхность реторты термодиффузионного титанового покрытия в реторту заливают электролит, устанавливают в крышке растворимые электроды, погружают их в электролит, подают постоянный ток на крышку и на фланец реторты и проводят электролитическое нанесение покрытия из металлического железа на поверхность реторты, затем с реторты снимают крышку с электродами, удаляют электролит, промывают и наносят на покрытие из металлического железа термодиффузионное титановое покрытие.

Кроме того, в качестве электролита применяют смесь в виде водного раствора хлористого железа и соляной кислоты.

Кроме того, электролит применяют в виде концентрации хлорида железа, равной 20-700 г/л, концентрации соляной кислоты, равной 1-3 г/л.

Кроме того, температура электролита, заливаемого в реторту, составляет 60-90°C.

Кроме того, процесс электролитического нанесения покрытия из металлического железа проводят при напряжении на электродах анод-катод не более 1,23 В и при катодной плотности тока 5-80 А/дм2.

Кроме того, скорость электролитического нанесения покрытия из металлического железа составляет 0,01-0,03 мм/час.

Для осуществления способа предложена установка для нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана, включающая реторту с фланцем, герметично закрытую крышкой, вакуумную электропечь, выполненную с возможностью размещения в ней реторты с крышкой, устройство для титанирования с размещенным на нем металлизатором в виде титана, выполненное с возможностью размещения в реторте, и устройство для охлаждения, выполненное с возможностью размещения в нем реторты с устройством для титанирования, установка дополнительно содержит источник постоянного тока, положительным полюсом соединенный с крышкой реторты, а отрицательным полюсом - с фланцем реторты, растворимые электроды, закрепленные в крышке реторты и заглубленные в электролит, и стенд для промывки реторты, размещенный перед вакуумной электропечью и выполненный с возможностью установки на нем реторты с наклоном.

Кроме того, электроды установлены в реторту в количестве не менее 5 штук.

Кроме того, электроды выполнены из малоуглеродистой стали.

Нанесение двухслойного покрытия на поверхность реторты для получения губчатого титана сначала путем электролитического нанесения покрытия из металлического железа (гальваностегией или другое понятие - железнение) и затем нанесение на покрытие из железа термодиффузионного титанового покрытия позволяет значительно снизить переход из материала реторты - нержавеющей стали - в губчатый титан таких примесей как железо, никель, хром, кремний и азот, и позволяет получить прочное покрытие, обладающее повышенной изностостойкостью и прочностью и повышающее срок службы реторты. Проведение операций электролитического нанесения покрытия на поверхность реторты, таких как заливка в реторту электролита, установка в крышке растворимых электродов и погружение их в электролит, подача от источника постоянного тока на крышку и на фланец реторты постоянного тока и режимы проведения операций позволяют получить прочное покрытие из металлического железа, которое имеет гладкую поверхность, обладающую повышенной твердостью, и препятствует переходу из нержавеющей стали материала реторты таких примесей, как железо, никель, хром, кремний и азот.

Предложенная последовательность установки оборудования для нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана позволяет получить прочное покрытие, обладающее повышенной износостойкостью и прочностью и повышающее срок службы реторты. Предложенная установка позволяет получить покрытие, препятствующее переходу из материала реторты таких примесей, как железо, никель, хром, кремний и азот.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы способ, другой - установка для его осуществления. При этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата - повышение качества губчатого титана за счет нанесения двухслойного покрытия на поверхность реторты и исключения попадания примесей из реторты в губчатый титан и повышение срока службы реторты за счет повышения износостойкости покрытия с повышенными механическими свойствами.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам группы изобретений - способа нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана и установки для его осуществления. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе и установке. Следовательно, заявленное изобретение соответствует условию «новизна».

Для проверки соответствия заявленной группы изобретений условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленных способа и установки. В технике известно применение метода и устройства для электролитического нанесения покрытий из металлического железа (гальваностегия или железнение) на поверхность деталей. Покрытия, полученные в процессе электролитического нанесения, имеют гладкую поверхность, обладающую повышенной твердостью и сопротивлением к механическому изнашиванию деталей (см. кн. Гальванические покрытия в машиностроении. Справочник в двух томах, т.1. М.: Машиностроение, 1985, стр.191-198). Электролитическое нанесение покрытий из металлического железа применяют в основном в полиграфической промышленности для осталивания печатных форм, изготовления методом гальванопластики толстых печатных форм и восстановления изношенных деталей машин. Результаты поиска показали, что заявленная группа изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленной группы изобретений преобразований для достижения технического результата. В заявленном изобретении применены способ и установка для нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана и для повышения качества губчатого титана. Кроме того, область техники, где нашли применение метод и установка для электролитического нанесения покрытий из металлического железа, относится к другой области - к производству губчатого титана и отличается от известных методов новой совокупностью признаков для достижения технического результата. Следовательно, заявленная группа изобретений соответствует условию «изобретательский уровень».

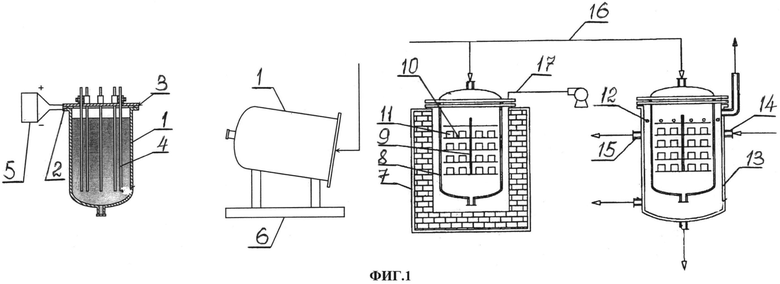

На фиг.1 показана установка для нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана. Установка включает реторту 1 с фланцем 2 и с крышкой 3, электроды 4, источник постоянного тока 5, стенд 6 для промывки реторты, вакуумную электропечь 7, устройство для титанирования 8, выполненное в виде обечайки 9 с полочками 10, на которых размещен металлизатор 11 в виде титана или титановых отходов, устройство 12 для охлаждения реторты с водоохлаждаемой рубашкой 13 с патрубками для подвода 14 и отвода 15 воды, систему вакуумирования 16, линию подачи аргона 17.

Промышленную применимость предлагаемого изобретения подтверждает следующий пример осуществления способа и работы установки.

Полученную от изготовителя реторту 1, выполненную из нержавеющей стали Х18Н10Т, обезжиривают, промывают, очищают от грязи. Покрытие из металлического железа наносят на внутреннюю поверхность реторты 1 диаметром 1,6 м и высотой 3,8 м. В реторту 1 заливают электролит при температуре 75°C в виде смеси водного раствора хлористого железа и соляной кислоты с концентрацией хлорида железа, равной 20-700 г/л, и концентрацией соляной кислоты 1-3 г/л. Хлористое железо получают путем взаимодействия железной стружки с соляной кислотой (см. Химическая энциклопедия. Том 2, Даффа-Меди, под ред. Кнунянц И.Л. - М.: Советская энциклопедия, 1990, стр.267). В крышке 3 реторты 1 устанавливают растворимые электроды 4 в количестве 5 штук, изготовленные из малоуглеродистой стали диаметром 25 мм. Крышку 3 с электродами 4 (анод) подсоединяют к положительному полюсу источника постоянного тока 5, а фланец 2 реторты 1 (катод) - к отрицательному полюсу источника постоянного тока 5. Включают источник постоянного тока 5 и подают ток 1,62 кА, поддерживая напряжение на электродах анод-катод равным 1,23 В, при катодной плотности тока, равной 60 А/дм2. При проведении процесса электролитического нанесения покрытия из металлического железа на поверхность реторты 1 из электролита осаждается металлическое железо со скоростью осаждения 0,01 мм/час. При достижении толщины покрытия защитного слоя металлического железа 0,5 мм отключают источник постоянного тока 5, с реторты снимают крышку 3 с электродами 4, удаляют электролит, устанавливают на стенд 6 для промывки реторты 1 с возможностью установки на нем горизонтально реторты с наклоном и проводят процесс промывки реторты 1 изнутри водой.

Для нанесения термодиффузионного титанового покрытия на покрытие из металлического железа на поверхности реторты 1 применяют губчатый титан марки ТГ-ТВ (ГОСТ 17746, регламентированного состава, а именно массовой доли хлора - не более 0,5%, железа - не более 2,1%, азота - не более 1,1%). Губчатый титан - металлизатор 11 - помещают на устройство для титанирования 8, которое представляет собой цилиндрическую полую обечайку 9 с наружным диаметром 1,4 м и внутренним диаметром 0,9 м, высотой 2,9 м, на наружной поверхности которой размещены стальные полочки 10 шириной 0,47 м с ребрами жесткости. На полочки 10 вручную раскладывают металлизатор 11 в виде кусков губчатого титана. Устройство для титанирования 8 устанавливают в реторту 1, закрывают герметичной крышкой 3. Собранный аппарат проверяют на герметичность и устанавливают мостовым краном в вакуумную электропечь 7 типа СШВ мощностью 410 кВт и соединяют с системой вакуумирования 16. Насосом ВН-6Г откачивают воздух из вакуумной электропечи 7 до 5,3-13,3 кПа и реторты 1 до 15 кПа. После откачки воздуха включают вакуумную электропечь 7 на разогрев реторты 1 до температуры 1000°С, выдерживают при температуре 950-1030°C в течение 15 часов, при этом абсолютное давление в реторте во время высокотемпературной выдержки поддерживают в пределах 9,3-133 кПа. После окончания высокотемпературной выдержки реторту отсоединяют от системы вакуумирования 16 и подключают к линии подачи аргона 17 с запорной арматурой для заполнения реторты 1 аргоном (ГОСТ 10157) до избыточного давления 9,8-29,4 кПа. Реторту 1 с устройством для титанирования 8 извлекают из вакуумной электропечи 7 и мостовым краном устанавливают в устройство для охлаждения 12 диаметром 1,8 м, открывают запорные вентили на патрубках 14 и 15 и начинают подачу воды в водоохлаждаемую рубашку 13. Общая продолжительность охлаждения реторты 1 составляет 15 часов. В течение этого времени реторта 1 охлаждается до температуры 50°C. После охлаждения реторту 1 направляют на демонтаж на поворотном устройстве. Для этого снимают крышку 3 с реторты 1, извлекают устройство для титанирования 8, удаляют с полочек окисленный титан-металлизатор 11, а реторту 1 направляют на процесс восстановления для получения губчатого титана магниетермическим восстановлением тетрахлорида титана.

Таким образом, предложенные способ и установка для нанесения двухслойного покрытия на поверхность реторты для получения губчатого титана позволяЮт повысить качество термодиффузионного защитного титанового покрытия. Согласно проведенным исследованиям, в крице губчатого титана твердостью Нв ТГ-90 содержание примесей в губке составило, масс.%: железо - 0,03, кремний - 0,002, никель - 0,005, азот - 0,003, хром - 0,003. При сравнении с ГОСТ 17746-96 и ASTM В 299008 содержание примесей в губчатом титане снижено в 10-15 раз. Кроме того, предложенные способ и установка позволяют повысить срок службы реторты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ТИТАНОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ РЕТОРТЫ ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367717C2 |

| АППАРАТ ДЛЯ МАГНИЕТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2005 |

|

RU2288962C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ХЛОРИДОВ ТИТАНА В СМЕСИ РАСПЛАВЛЕННЫХ ХЛОРИДОВ МЕТАЛЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2370445C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОВОЙ ГУБКИ | 2007 |

|

RU2353686C1 |

| Способ очистки магния от примесей | 2017 |

|

RU2669671C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНА | 2015 |

|

RU2628228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2014 |

|

RU2586187C1 |

| СПОСОБ ВАКУУМНОЙ СЕПАРАЦИИ ГУБЧАТОГО ТИТАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2596549C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО ПОРОШКА | 1994 |

|

RU2061585C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО ГУБЧАТОГО ТИТАНА | 2016 |

|

RU2635211C1 |

Изобретение относится к способу и устройству нанесения покрытия на поверхность реторты, используемой для получения губчатого титана. Осуществляют заливку в реторту электролита в виде смеси водного раствора хлористого железа и соляной кислоты. В электролит устанавливают растворимые электроды из малоуглеродистой стали в количестве 5 штук. Проводят электролитическое нанесение покрытия из металлического железа на поверхность реторты. Источник постоянного тока положительным полюсом соединен с крышкой реторты, а отрицательным полюсом - с фланцем реторты. Затем с реторты снимают крышку с электродами, удаляют электролит, устанавливают с наклоном на стенде для промывки реторты и промывают реторту изнутри водой. Затем реторту устанавливают в вакуумную электропечь, размещают в реторте устройство для титанирования с металлизатором в виде губчатого титана. Реторту разогревают и наносят при высокотемпературной выдержке на ее поверхность термодиффузионное титановое покрытие. Затем реторту извлекают из вакуумной электропечи и устанавливают в устройство для охлаждения. Охлажденную реторту направляют на процесс получения губчатого титана. Это позволит повысить качество губчатого титана и повысить срок службы реторты. 2 н. и 7 з.п. ф-лы, 1 пр., 1 ил.

1. Способ нанесения покрытия на поверхность реторты, используемой для получения губчатого титана, включающий размещение в реторте устройства для титанирования с металлизатором в виде губчатого титана, герметизацию реторты посредством крышки и установку реторты с устройством для титанирования в вакуумную печь, высокотемпературный нагрев с выдержкой, охлаждение реторты и затем извлечение из нее устройства для титанирования, отличающийся тем, что перед нанесением на поверхность реторты термодиффузионного титанового покрытия в реторту заливают электролит, устанавливают в крышке растворимые электроды, погружают их в электролит, подают постоянный ток на крышку и на фланец реторты и проводят электролитическое нанесение покрытия в виде металлического железа на поверхность реторты, затем с реторты снимают крышку с электродами, удаляют электролит, промывают и наносят на покрытие из металлического железа термодиффузионное титановое покрытие.

2. Способ по п. 1, отличающийся тем, что в качестве электролита применяют смесь в виде водного раствора хлористого железа и соляной кислоты.

3. Способ по п. 1 или 2, отличающийся тем, что электролит применяют в виде концентрации хлорида железа, равной 20-700 г/л, и концентрации соляной кислоты, равной 1-3 г/л.

4. Способ по п. 1, отличающийся тем, что температура электролита, заливаемого в реторту, составляет 60-90°C.

5. Способ по п. 1, отличающийся тем, что процесс электролитического нанесения покрытия из металлического железа проводят при напряжении на электродах анод-катод не более 1,23 В и при катодной плотности тока 5-80 А/дм2.

6. Способ по п. 1, отличающийся тем, что скорость электролитического нанесения покрытия из металлического железа составляет 0,01-0,03 мм/час.

7. Установка для нанесения покрытия на поверхность реторты, используемой для получения губчатого титана, содержащая вакуумную электропечь, выполненную с возможностью установки в ней герметичной реторты с крышкой, устройство для титанирования с металлизатором в виде губчатого титана, выполненное с возможностью размещения в реторте, и устройство для охлаждения, выполненное с возможностью размещения в нем упомянутой реторты с устройством для титанирования, отличающаяся тем, что она снабжена источником постоянного тока, выполненным с возможностью соединения положительным полюсом с крышкой герметичной реторты с электролитом, а отрицательным полюсом - с фланцем реторты, растворимыми электродами, выполненными с возможностью закрепления в крышке реторты и заглубления в электролит в реторте, и стендом для промывки упомянутой реторты, размещенным перед вакуумной электропечью и выполненным с возможностью установки на нем реторты с наклоном.

8. Установка по п. 7, отличающаяся тем, что электроды установлены в реторту в количестве не менее 5 штук.

9. Установка по п. 7 или 8, отличающаяся тем, что электроды выполнены из малоуглеродистой стали.

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ТИТАНОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ РЕТОРТЫ ДЛЯ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2367717C2 |

| Способ получения титановых покрытий на изделиях из углеродистых сталей и чугунов | 1980 |

|

SU969781A1 |

| Способ химико-термической обработки изделий из металлов и сплавов | 1980 |

|

SU870486A1 |

| Способ крашения и печатания ледяными диазокрасителями | 1940 |

|

SU74637A1 |

| Машина для уборки породы в уклонных подготовительных выработках | 1950 |

|

SU92863A1 |

| SU1750265A1,10.07.2000 | |||

| US6113982A1, 05.09.2000 | |||

| WO1992000399A2,09.01.1992 | |||

Авторы

Даты

2015-07-10—Публикация

2013-08-05—Подача