Установка для нанесения металлических покрытий на стеклянные или керамические микрошарики.

Изобретение относится к химической промышленности, к машиностроению, а более точно к устройствам для нанесения покрытий на поверхности изделий различной формы. Известны и широко применяются в промышленности установки для нанесения металлических покрытий на поверхности деталей, принцип работы которых заключается в том, что напыляемый металл или сплав расплавляется электрической дугой или газовым пламенем и сжатым воздухом или другим газом, образовавшиеся при расплавлении частицы с большой скоростью ударяются об обрабатываемую поверхность, в результате происходит сцепление напыляемого металла с металлом обрабатываемой поверхности (см. Справочник металлиста, т 3. М.: Машиностроение, 1958 г., стр. 328-333).

Недостатком описанного устройства является сложность нанесения металлических покрытий на изделия и поверхности, не допускающие нагрева.

Этот недостаток устраняется в установке для нанесения покрытий, которая содержит вакуумную камеру-анод с герметичной крышкой. В камере-аноде в изоляционной втулке размещен катод. Крышка крепится болтами, катод фиксируется гайкой. Вакуумная камера-анод снабжена трубопроводами, соединенными с вакуумными насосами. В ней размещены изделия, на поверхность которых наносится покрытие. Установка имеет источник питания, от которого по проводам подается питание на камеру-анод и катод (смотри а.с. СССР №636266, кл. с23с 14/32, 1976 г.) - прототип.

Недостаток описанной установки заключается в низкой эффективности нанесения металлических покрытий на сферические поверхности стеклянных или керамических микрошариков, микросфер.

Из области техники известно, что возможно использование стеклянных микрошариков, керамических микрошариков, как цельных, так и пустотелых, для фильтров различного назначения, светоотражающих устройств, для поверхностной обработки металлов, для изготовления теплоизоляционных химически стойких облегченных материалов и сферопластиков (см. RU 2233808 С2, МПК С03В 19/10 от 10.08.2004).

Эффективность применения стеклянных микрошариков, керамических микрошариков, как сплошных, так и пустотелых, может быть существенно повышена, если на их поверхность наносить металлы: серебро, алюминий, медь, железо. Краски с их наполнением приобретают новые свойства, например, могут снизить величину проникающей радиации и радиоизлучения, уменьшить отражательную способность радиоволн и некоторые другие свойства.

Из области техники известны источники света с регулируемым световым потоком, давление которого на стеклянные микрошарики в вакууме может регулировать их скорость падения (Справочная книга по светотехнике / Под ред. Ю.Б. Айзенберга. М.: Энергоатомиздат, 1995).

Технической задачей изобретения является разработка установки для нанесения металлических покрытий на стеклянные или керамические микрошарики, как сплошные, так и пустотелые, содержащей вакуумную камеру с герметичной крышкой, используемой в качестве анода, размещенный в камере катод, трубопроводы, соединенные с вакуумным насосом, источник питания и провода для подвода питания к камере и катоду.

Поставленная цель достигается за счет того, что камера снабжена уровнем для контроля ее вертикального положения, шаровой опорой, регулировочными винтами, источником света с регулируемой мощностью потока света для регулировки скорости падения микрошариков и бункерами для сырья и готовой продукции, расположенными в камере, при этом сама камера установлена на шаровой опоре.

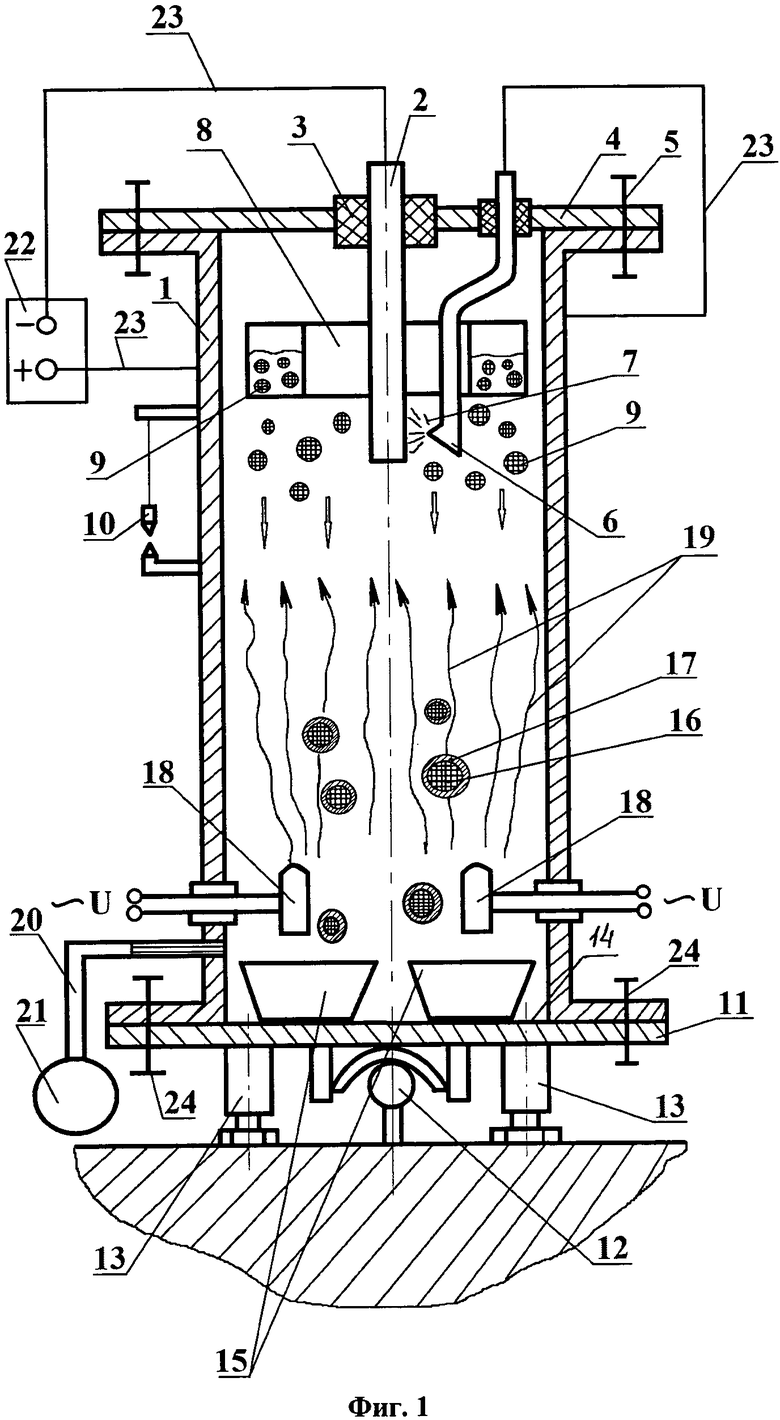

Сущность изобретения поясняется фиг. 1, на которой изображена схема предложенной установки для нанесения металлических покрытий.

Установка для нанесения покрытий состоит из вакуумной камеры-анода 1, катода 2, изоляционной втулки 3, крышки 4, которая крепится болтами 5. На внутренней поверхности крышки 4 крепится устройство 6 для поджигания электрической дуги 7, для испарения металла катода 2. В верхней части камеры-анода 1 размещен бункер 8 для сырья стеклянных, керамических микрошариков 9. Камера-анод 1 имеет уровень 10 для регулировки вертикального положения, днище 11, установленное на шаровой опоре 12, и регулировочные винты 13. На внутренней поверхности 14 днища 11 установлены бункеры 15 для готовой продукции стеклянных, керамических микрошариков 16 с нанесенным

металлическим покрытием 17. В нижней части камеры-анода 1 установлены источники света 18 с регулируемой мощностью потока света 19 и трубопроводы 20, соединяющие камеру-анод 1 с вакуумными насосами 21. Имеется источник питания 22 с проводами 23, подающими питание «+» на камеру-анод 1 и питание «-» на катод 2. Днище 11 крепится к камере-аноду 1 болтами 24.

Установка для нанесения покрытия работает следующим образом. На днище 11 устанавливаются бункеры 15 для готовой продукции стеклянных, керамических микрошариков 16 с металлическим покрытием 17, после чего болтами 24 камера-анод 1 крепится к днищу 11. В нижней части камеры-анода 1 установлены источники света с регулируемой мощностью потока света 19 и трубопровод 20, соединенный с вакуумным наасосом 21. От источника питания 22 по проводам 23 на камеру-анод 1 подается плюс «+» и на катод 2 минус «- ». Болтами 13 по уровню 10 камера-анод на шаровой опоре 12 устанавливается в вертикальном положении, а ее верхняя часть закрывается крышкой 4 с помощью болтов 5. После выполнения этих операций вакуумным насосом 21 в камере-аноде 1 откачивается воздух, создается глубокий вакуум, поджигается устройством 6 электрическая дуга 7, которая испаряет металл катода 2. Химический состав металла катода соответствует химсоставу металла, который наносится на поверхность стеклянных, керамических микрошариков 9, в зависимости от необходимости это может быть серебро, алюминий, медь, железо и т.д. Затем включаются источники света 18 и открывается бункер 8 и под действием гравитации стеклянные, керамические микрошарики 9 начинают движение к днищу 11, при этом на поверхности микрошариков 9 оседают пары металла катода 2, при этом толщина покрытия 17 зависит от времени нахождения микрошариков 9 в парах металла катода 2. В вакууме падение микрошариков 9, как известно из техники, зависит от земного притяжения и не может регулироваться и управляться. Поэтому встречный световой поток тормозит падение микрошариков 9. Увеличивая мощность светового потока 19 становится возможным регулировать скорость падения микрошариков 9, а за счет этого регулировать толщину покрытия 17 на готовой продукции стеклянных, керамических микрошариков 16.

Предложенное изобретение относится к области неорганических мелкодисперсных наполнителей, а именно стеклянных, керамических микрошариков, которые могут быть использованы в качестве наполнителя пластмасс в химической промышленности, для

струйно-абразивной обработки металлоизделий в машиностроении и других отраслях промышленности.

Высоконаполненные стеклянными, керамическими микросферами покрытия обладают высокой способностью отражения и рассеивания радиационной составляющей падающего на поверхность теплового потока. Для придания покрытию еще более высоких свойств по отношению к отражению и рассеянию падающего излучения, в том числе инфракрасного, на поверхность стеклянных, керамических микросфер наносят покрытия из серебра, алюминия, железа и других металлов. Предложенное изобретение позволяет эффективно наносить металлические покрытия и получить существенный экономический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОЛЫЕ МИКРОСФЕРЫ | 2014 |

|

RU2572007C1 |

| СПОСОБ ПРОИЗВОДСТВА МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОШАРИКОВ И МИКРОСФЕР | 2013 |

|

RU2527047C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТВАЛЬНОГО МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2014 |

|

RU2561941C1 |

| ИНДУКТОР ДЛЯ ИЗМЕЛЬЧЕНИЯ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2554391C1 |

| ГРАФИТОВЫЙ (УГОЛЬНЫЙ) ЭЛЕКТРОД | 2009 |

|

RU2453410C2 |

| РАБОЧАЯ КЛЕТЬ | 2011 |

|

RU2463119C1 |

| ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2013 |

|

RU2535345C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНОГО СТАЛЕПЛАВИЛЬНОГО ШЛАКА | 2014 |

|

RU2572438C1 |

| СПОСОБ ПОДАЧИ СМАЗКИ В ОЧАГ ДЕФОРМАЦИИ | 2011 |

|

RU2481906C2 |

Изобретение относится к области машиностроения и может быть использовано для нанесения металлических покрытий на стеклянные или керамические микрошарики. Установка содержит вакуумную камеру с герметичной крышкой, используемую в качестве анода, размещенный в камере катод, трубопроводы, соединенные с вакуумным насосом, источник питания и провода для подвода питания к камере и катоду. При этом камера снабжена уровнем для контроля ее вертикального положения, шаровой опорой с регулировочными винтами, на которой установлена камера, источниками света с регулируемой мощностью потока света для регулирования скорости падения микрошариков и бункерами для сырья и готовой продукции, расположенными в камере. 1 ил.

Установка для нанесения металлических покрытий на стеклянные или керамические микрошарики, содержащая вакуумную камеру с герметичной крышкой, используемую в качестве анода, размещенный в камере катод, трубопроводы, соединенные с вакуумным насосом, источник питания и провода для подвода питания к камере и катоду, отличающаяся тем, что камера снабжена уровнем для контроля ее вертикального положения, шаровой опорой с регулировочными винтами, источниками света с регулируемой мощностью потока света для регулирования скорости падения микрошариков и бункерами для сырья и готовой продукции, расположенными в камере, при этом камера установлена на шаровой опоре.

| Электродуговой испаритель металлов | 1976 |

|

SU636266A1 |

| УСТАНОВКА ДЛЯ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450083C2 |

| УСТАНОВКА ДЛЯ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2009 |

|

RU2425173C2 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305142C2 |

| US 4662312 A, 05.05.1987 | |||

| US 5998798 A, 07.12.1999 | |||

Авторы

Даты

2015-07-10—Публикация

2014-01-30—Подача