Область техники, к которой относится изобретение

Изобретение относится к способу репрофилирования установленных с возможностью вращения в корпусах подшипников оси на рельсовых транспортных средствах колесных пар на станках для обточки колесных пар без выкатки из-под подвижного состава, которые имеют инструменты для обработки резанием, систему машинного управления для обрабатывающих инструментов, приводные ролики, аксиальные направляющие ролики, измерительные ролики, а также зажимные элементы для захвата корпусов подшипников оси.

Уровень техники

EP 0201619 B1 описывает способ корректировки профиля колеса рельсового подвижного состава с экономией материала при использовании технологии обработки резанием. Этот известный способ, при котором зоны профиля имеют отклонения от заданного профиля вследствие износа материала на поверхности скольжения колеса и/или ободе колеса, отличающийся тем, что определяются зоны профиля с меньшим износом, после чего эти зоны подвергаются процессу деформации, вследствие чего материал этих зон профиля вытесняется и перемещается в глубже расположенные зоны, чтобы подвергшиеся наибольшему износу зоны, по меньшей мере, частично заполнить материалом, прежде чем будет определено радиальное положение откорректированного профиля, который изготавливается посредством технологии обработки резанием и по сравнению с профилем износа смещен радиально наружу. Использование данного способа предполагает, таким образом, что имеющий износ обод колеса подвергается операции деформации, к примеру, посредством прокатки или ковки, и, таким образом, с вершины обода колеса удаляется слой материала, так что количество материала, которое вытесняется на вершине обода колеса и тем самым делает обод колеса толще, смещается в направлении поверхности скольжения колеса. На основании данного обнаружения уровня техники для специалиста становится ясно, что профилирование колесных пар железнодорожных составов может быть произведено лишь на тех станках, которые не относятся к станкам для обработки без выкатки из-под подвижного состава. Поэтому невозможно использовать известный из EP 0201619 B1 способ и на станках для обточки колесных пар без выкатки из-под подвижного состава.

Из DE 102006054437 A1 известен способ репрофилирования относящегося к колесной паре железнодорожного состава колеса рельсового транспортного средства посредством обработки резанием. Этот способ, отличающийся тем, что в первой, центральной зоне с обеих сторон плоскости измерительной окружности колеса рельсового транспортного средства репрофилирование ограничено устранением некруглостей, во второй зоне, которая проходит от наружной кромки профиля к центральной зоне, снова формируется заданный контур и в третьей зоне, которая проходит от центральной зоны до обода колеса, репрофилирование ограничено удалением близкого к поверхности слоя. Несмотря на то, что данный способ уже практически пригоден для того, чтобы быть использованным на станках для обточки колесных пар без выкатки из-под подвижного состава, на основании данной идеи в соответствии с DE 102006054437 A1 не выявляется, однако, указания на то, каким образом может быть произведено высокоточное репрофилирование на станке для обточки колесных пар без выкатки из-под подвижного состава.

Высокоточное репрофилирование колесной пары является предпосылкой для возможного использования такой колесной пары на высокоскоростных транспортных средствах. Характерным для картины износа колесной пары при использовании в зонах высоких скоростей является то, что на начальной стадии материал в зоне плоскости измерительной окружности развальцовывается и в равной степени смещается к стороне обода колеса и к наружной стороне профиля колеса.

Раскрытие изобретения

Задачей данного изобретения является создание способа, при котором посредством снятия минимального слоя материала может быть существенно увеличен пробег колесной пары. В частности, в соответствии с данным способом колесные пары высокоскоростных транспортных средств могут быть репрофилированы. При этом репрофилируемое колесо на станке для обточки колесных пар без выкатки из-под подвижного состава должно быть обработано посредством одного единственного прохода режущего инструмента с глубиной врезания от 0,1 мм до 0,2 мм. При этом максимальное отклонение от заданного диаметра не должно превысить значения 0,1 мм. Высокоточное репрофилирование на станках для обточки колесных пар без выкатки из-под подвижного состава должно, наряду с этим, повысить рентабельность, так как колесная пара не должна быть демонтирована с транспортного средства для репрофилирования.

В соответствии с изобретением данная задача решается посредством того, что

- колесную пару при помощи приводных роликов станка для обточки колесных пар без выкатки из-под подвижного состава поднимают над рельсовой колеей и при этом взвешивают,

- корпуса подшипников оси фиксируют между приводными роликами и зажимными элементами,

- на внутренней стороне каждого из двух колес колесной пары подводят аксиальный направляющий ролик и фиксируют его в этом положении,

- приводные ролики нагружают посредством дополнительного усилия,

- посредством измерительного ролика определяют фактический диаметр и профиль износа каждого колеса,

- на основании данных измерения определяют меньший из фактических диаметров и с заданным припуском на обработку в качестве заданного диаметра вводят в систему машинного управления для обрабатывающих элементов.

В предпочтительном варианте осуществления способа предусмотрено, что дополнительное усилие для нагружения приводных роликов выбирают в пределах от 20 кН до 50 кН, предпочтительно 30 кН, для каждого приводного ролика. Благодаря этому, добиваются особенно жесткого зажима колесной пары на станке для обточки колесных пар без выкатки из-под подвижного состава.

В соответствии со следующим предпочтительным признаком варианта осуществления изобретения предусмотрено, что припуск на обработку выбирают в пределах от 0,10 мм до 0,25 мм, предпочтительно 0,15 мм. Такая подача на врезание является целесообразной для устранения повреждений поверхности репрофилируемого профиля, вследствие образования мелких трещин.

Восстановление профиля осуществляется в предпочтительном варианте посредством лишь одного единственного прохода режущего инструмента. При этом действуют следующим образом.

От наружной стороны колеса в направлении к плоскости измерительной окружности, то есть в первой трети фактического профиля, работают с глубиной врезания от 2 мм до 6 мм, предпочтительно 4 мм. В зоне плоскости измерительной окружности, то есть в зоне окружности катания колеса фактического профиля, работают с глубиной врезания от 0,10 мм до 0,25 мм, предпочтительно 0,15 мм. Затем в зоне боковой поверхности обода колеса работают с глубиной врезания от 0,0 мм до 4,0 мм, предпочтительно 2,0 мм. Поэтому может иметь место тот факт, что в зоне боковой поверхности обода колеса не происходит снятия материала. Наконец, на вершине обода колеса работают с глубиной врезания от 2,0 мм до 6,0 мм, предпочтительно 4,0 мм.

При таких различных глубинах врезания изменяются и пассивные усилия разрезания, которые оказывают воздействие на жесткость зажима и, таким образом, на точность заданного диаметра восстановленного профиля. При этом следует принимать во внимание «специфическое усилие разрезания». Специфическое усилие разрезания - это усилие, которое необходимо для обработки материала резанием с поперченным сечением резания 1 мм2. Это усилие зависит от обрабатываемости материала, толщины снятой стружки, скорости резания и геометрии режущей кромки металлорежущего инструмента. Специфическое усилие разрезания при небольших толщинах стружки увеличивается прогрессивным образом. Это увеличение усилия оказывает воздействие на точность получаемого профиля. Таким образом, важно для точной обработки профиля колеса, диаметра и профиля кругового движения осуществить жесткую фиксацию, то есть зажим оси колеса. При этом следует учитывать также то, что ось колеса при обработке на станке для обточки колесных пар без выкатки из-под подвижного состава и далее остается в корпусах подшипников оси. Необходимый люфт подшипника должен удерживаться вследствие этого таким образом, чтобы он не был включен в результат обработки. Для этого служит, прежде всего, фиксация обоих колес колесной пары с внутренней стороны посредством аксиального направляющего ролика, который после приложения к внутренней стороне колеса фиксируется в своем рабочем положении. Затем предусмотрено, что корпуса подшипников оси фиксируются посредством зажима с помощью прижимных скоб. Корпуса подшипников оси могут, однако, фиксироваться также посредством опоры. И, наконец, предусмотрено также, что корпуса подшипников оси фиксируют как посредством прижима, так и посредством опоры.

За счет использования данного способа становится возможным посредством снятия лишь минимального слоя материала существенно увеличить пробег колесных пар. Таким образом, в частности, колесные пары высокоскоростных транспортных средств могут быть репрофилированы экономичным способом.

Краткое описание чертежей

Далее изобретение описывается более детально на примере осуществления. На упрощенном и схематичном изображении представлено:

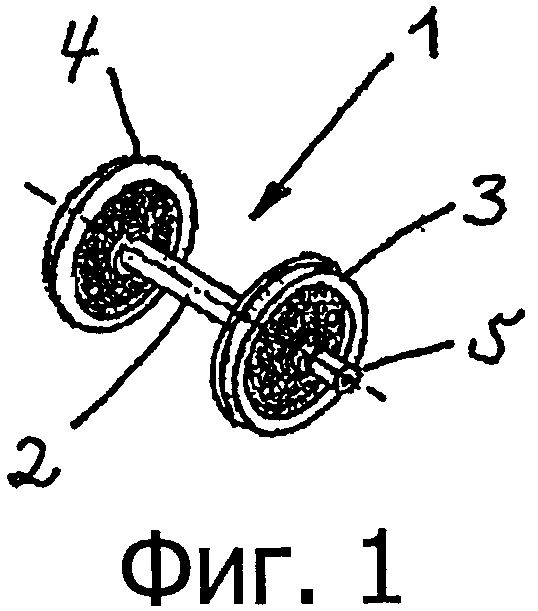

фиг.1 - демонтированная колесная пара в перспективном изображении, в уменьшенном масштабе,

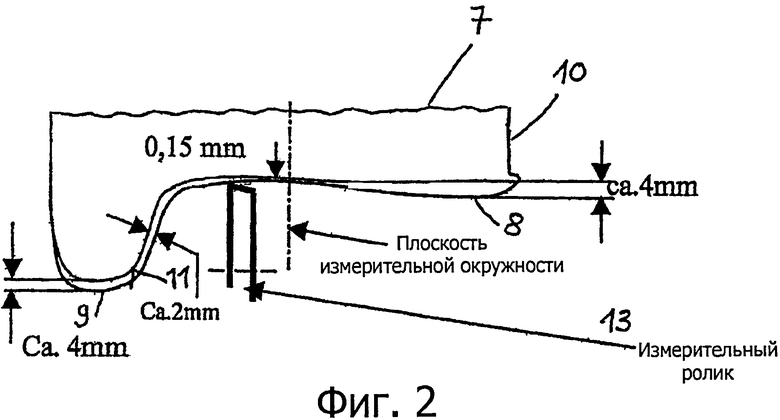

фиг.2 - поперечное сечение профиля износа колесной пары,

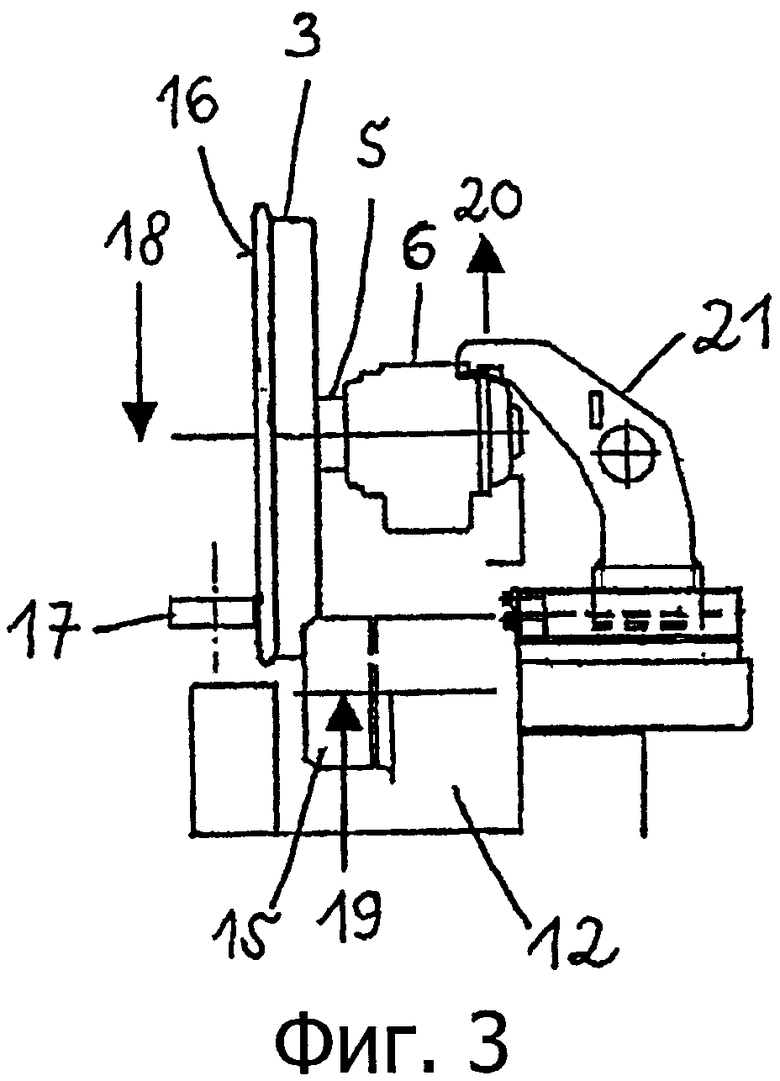

фиг.3 - вариант фиксации подшипника оси посредством прижима, на виде сбоку,

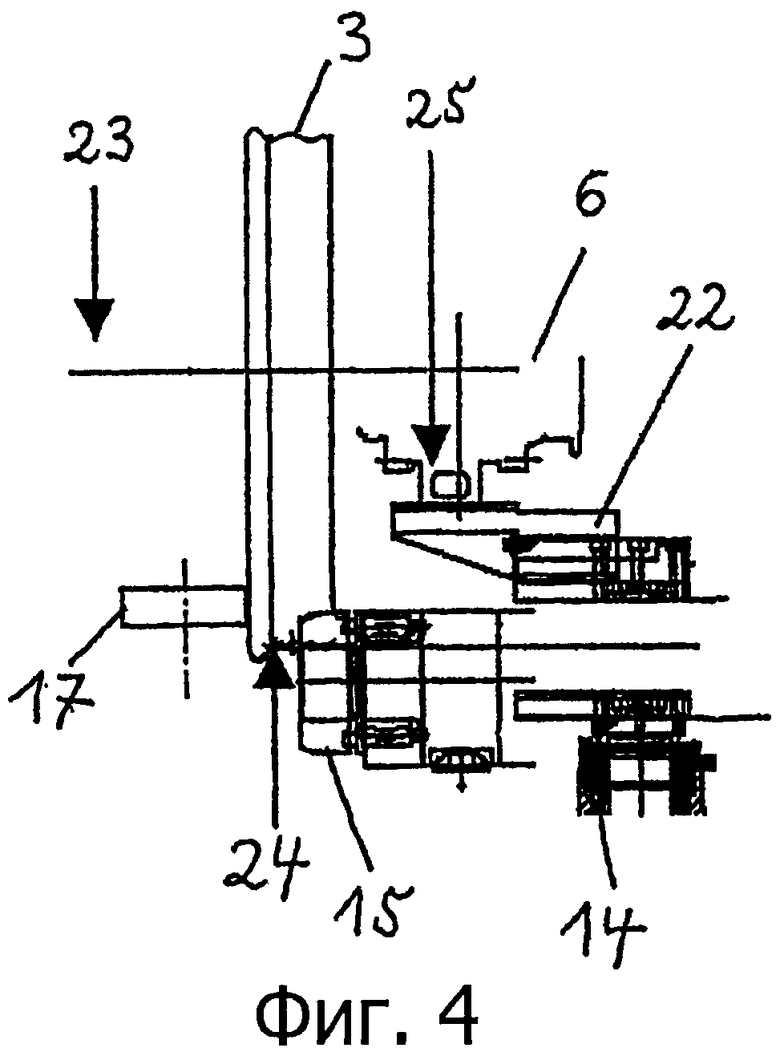

фиг.4 - вариант фиксации подшипника оси посредством опоры, на виде сбоку,

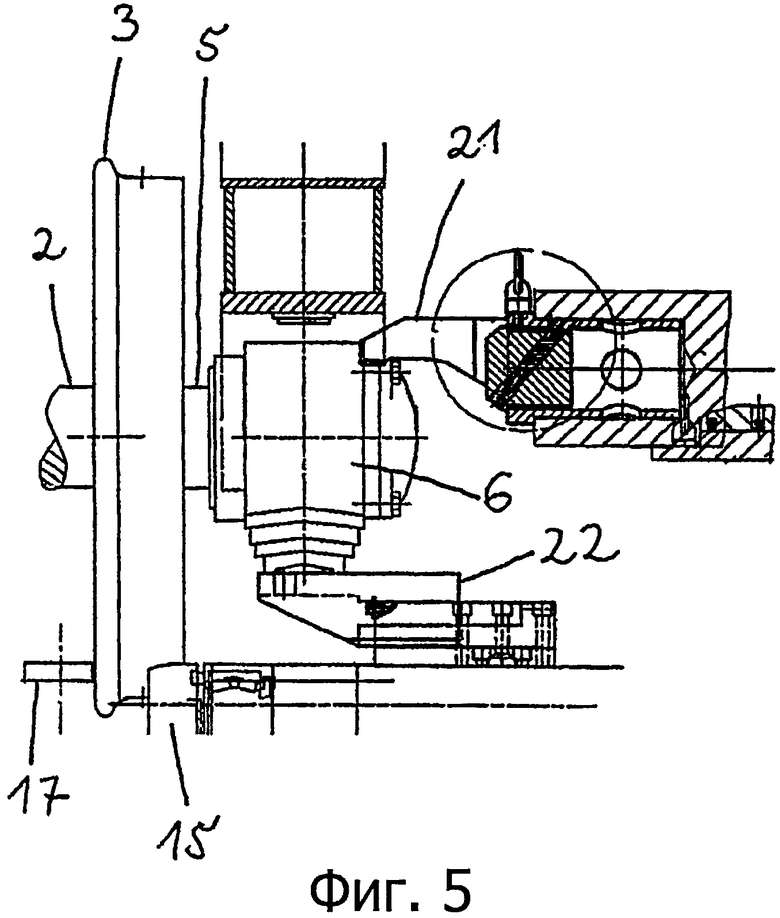

фиг.5 - вариант фиксации подшипника оси посредством опоры и прижима, на виде сбоку.

Осуществление изобретения

Представленная на фиг.1 колесная пара 1 состоит из оси 2 и двух дисков 3 и 4 колеса. В смонтированном состоянии эта колесная пара 1 шейками 5 своей оси с возможностью вращения установлена в корпуса 6 подшипников оси на рельсовом транспортном средстве (не изображены).

Фиг.2 демонстрирует фрагмент профиля 7 колеса, посредством которого диски 3 и 4 колеса, соответственно, ограничиваются на своей внешней периферии. При этом линией 8 обозначается профиль износа, который образуется после определенного пробега колесной пары 1. Этот профиль 8 износа является фактическим профилем и обнаруживается, что из зоны плоскости измерительной окружности развальцован материал, который равным образом сместился как к стороне обода 9 колеса, так и к наружной стороне 10 профиля 7 колеса.

Для репрофилирования необходимо ликвидировать фактический профиль 8 и снова сформировать заданный профиль 11, который соответствует требованиям репрофилирования колесной пары 1. При этом станок для обточки колесных пар без выкатки из-под подвижного состава для определения фактического профиля 8 имеет измерительный ролик 13, который используется также для подтверждения результата работы посредством вновь восстановленного заданного профиля 11. Полученные посредством измерительного ролика 13 данные поступают в систему машинного управления (не изображена), причем данные измерений левого диска 4 колеса и правого диска 3 колеса сравниваются друг с другом, и затем меньший из двух фактических диаметров двух дисков 3, 4 колеса, за вычетом припуска на обработку, к примеру, 2×0,15 мм, представляется в качестве конечного диаметра. Такая подача на врезание в размере 0,15 мм необходима для того, чтобы исключить остаточные повреждения заданного профиля 11, которые могут образовываться в виде микротрещин, вследствие смещения материала. На фиг.2 представлена, соответственно, глубина врезания, посредством которой, исходя из фактического профиля 8, может быть вновь восстановлен заданный профиль 11.

Фиг.3 демонстрирует конструкцию для фиксации корпуса 6 подшипника оси посредством прижима. В станке 12 для обточки колесных пар без выкатки из-под подвижного состава диск 3 колеса подпирается снизу посредством двух приводных роликов, из которых показан лишь один приводной ролик 15. В то же время диск 3 колеса на своей внутренней стороне 16 фиксируется аксиальным направляющим роликом 17. Изображенная в виде стрелки нагрузка 18 на колесо противостоит также изображенному в виде стрелки усилию 19 на приводных роликах 15, которое представляет собой сумму противодействующего усилия, соответствующего величине нагрузки 18 на колесо, и обозначенной следующей стрелкой дополнительной нагрузки 20. Дополнительная нагрузка 20 способствует тому, что прижимная скоба 21 для прижима корпуса 6 подшипника оси на станке для обточки колесных пар без выкатки из-под подвижного состава деформируется посредством изгиба. При этом дополнительная нагрузка 20 воздействует на прижимную скобу 21 и деформирует ее в соответствии со степенью ее жесткости. Во время обработки дополнительная нагрузка 20 увеличивается до значения специального усилия разрезания, которое пояснено в последующем описании. В рамках значений окончательной жесткости состоящей из диска 3 колеса, шейки 5 оси, корпуса 6 подшипника оси, прижимной скобы 21, станка 12 для обточки колесных пар без выкатки из-под подвижного состава и приводных роликов 15 системы в целом дополнительная нагрузка 20 оказывает воздействие на точность обработки.

Фиг.4 демонстрирует конструкцию для фиксации корпуса 6 подшипника оси посредством опоры 22. Такая опора 22 используется, к примеру, у транспортных средств с достаточной нагрузкой 23 на колесо (изображена в виде стрелки), которая больше чем примерно 120 кН. Изображенное в виде стрелки уменьшение 24 нагрузки примерно на 20 кН выявляет изображенное также в виде стрелки результирующее усилие 25, которое через корпус 6 подшипника оси воздействует на опору 22 станка 14 для обточки колесных пар без выкатки из-под подвижного состава и деформирует ее в соответствии со степенью ее жесткости. Во время обработки результирующее усилие 25 уменьшается до значения специального усилия разрезания. В рамках значений окончательной жесткости данной системы такое уменьшение также оказывает воздействие на точность обработки.

Фиг.5 демонстрирует конструкцию для фиксации корпуса 6 подшипника оси посредством прижима с прижимной скобой 21 и посредством опоры 22. Вследствие такого варианта зажима увеличиваются негативные воздействия за счет пассивного усилия разрезания, описанного в связи с фиг 3 и с фиг.4. Следовательно, в данном случае речь идет об оптимальном зажиме для осуществления экономичного репрофилирования железнодорожных колесных пар 1 посредством одного единственного прохода режущего инструмента.

Перечень ссылочных позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОФИЛЯ БАНДАЖА КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ | 2019 |

|

RU2717756C1 |

| Станок для обточки колесных пар | 1985 |

|

SU1346035A3 |

| СП0СОБ ОБРАБОТКИ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И СТАНОК ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2245764C2 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 2007 |

|

RU2414995C2 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| НАКАТНЫЙ БЛОК ДЛЯ УПРОЧНЯЮЩЕГО НАКАТЫВАНИЯ ПОВЕРХНОСТЕЙ КАТАНИЯ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2698232C2 |

| Токарный станок для обработки тормозных дисков колесной пары | 1989 |

|

SU1662344A3 |

| ПОРТАЛЬНЫЙ КОЛЕСОТОКАРНЫЙ СТАНОК | 2007 |

|

RU2405661C1 |

| МОБИЛЬНЫЙ СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 2017 |

|

RU2675329C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085345C1 |

Способ относится к репрофилированию установленных с возможностью вращения в корпусах подшипников оси на рельсовых транспортных средствах колесных пар на станках для обточки колесных пар без выкатки из-под подвижного состава, которые имеют инструменты для обработки резанием, систему машинного управления для обрабатывающих инструментов, приводные ролики, аксиальные направляющие ролики, измерительные ролики и зажимные элементы для захвата корпусов подшипников оси. Для уменьшения удаляемого при обточке слоя материала колесную пару при помощи приводных роликов поднимают над рельсовой колеей и при этом вывешивают, корпуса подшипников оси фиксируют между приводными роликами и зажимными элементами, на внутренней стороне каждого из двух колес колесной пары подводят аксиальный направляющий ролик и фиксируют его в этом положении. Приводные ролики нагружают посредством дополнительного усилия. Посредством измерительного ролика определяют фактический диаметр и профиль износа каждого колеса. На основании данных измерения определяют меньший фактический диаметр и с заданным припуском на обработку в качестве заданного диаметра вводят в систему машинного управления для обрабатывающих инструментов. 10 з.п. ф-лы, 5 ил.

1. Способ репрофилирования колесных пар (1), установленных с возможностью вращения в корпусах (6) подшипников оси на рельсовых транспортных средствах без выкатки из-под подвижного состава на станках (12, 14) для обточки колесных пар, которые имеют инструменты для обработки резанием, систему машинного управления для обрабатывающих инструментов, приводные ролики (15), аксиальные направляющие ролики (17), измерительные ролики (13), а также зажимные элементы (21, 22) для захвата корпусов (6) подшипников оси, отличающийся тем, что

- колесную пару (1) при помощи приводных роликов (15) поднимают над рельсовой колеей и при этом вывешивают,

- корпуса (6) подшипников оси фиксируют между приводными роликами (15) и зажимными элементами (21,22),

- на внутренней стороне (16) каждого из двух колес (3, 4) колесной пары (1) подводят аксиальный направляющий ролик (17) и фиксируют его в этом положении,

- приводные ролики (15) нагружают посредством дополнительного усилия (20),

- посредством измерительного ролика (13) определяют фактический диаметр (8) и профиль износа каждого колеса (3, 4),

- на основании данных измерения определяют меньший фактический диаметр (8) и с заданным припуском на обработку в качестве заданного диаметра (11) вводят в систему машинного управления для обрабатывающих инструментов и формируют заданный профиль колес.

2. Способ по п.1, отличающийся тем, что дополнительное усилие (20) для нагружения приводных роликов (15) выбирают в пределах от 20 кН до 50 кН, предпочтительно 30 кН, для каждого приводного ролика (15).

3. Способ по п.1, отличающийся тем, что припуск на обработку выбирают в пределах от 0,10 мм до 0,25 мм, предпочтительно 0, 15 мм.

4. Способ по п.1, отличающийся тем, что, исходя из плоскости измерительной окружности каждого колеса (3, 4), работают от наружной стороны (10) колеса (3, 4) в направлении к плоскости измерительной окружности в первой трети фактического профиля (8) с глубиной врезания от 2 мм до 6 мм, предпочтительно 4 мм.

5. Способ по п.4, отличающийся тем, что в зоне плоскости измерительной окружности, соответствующей окружности катания колеса фактического профиля (8), колесо обрабатывают с глубиной врезания от 0,10 мм до 0,25 мм, предпочтительно 0,15 мм.

6. Способ по п.4, отличающийся тем, что в зоне боковой поверхности обода (9) колеса обработку ведут с глубиной врезания от 0,0 мм до 4,0 мм, предпочтительно 2,0 мм.

7. Способ по п.4, отличающийся тем, что на вершине обода (9) колеса обработку ведут с глубиной врезания от 2,0 мм до 6,0 мм, предпочтительно 4,0 мм.

8. Способ по п.4, отличающийся тем, что репрофилирование производят за один единственный проход режущего инструмента.

9. Способ по п.1, отличающийся тем, что корпуса (6) подшипников оси фиксируют посредством зажима с помощью прижимных скоб (21).

10. Способ по п.1, отличающийся тем, что корпуса (6) подшипников оси фиксируют посредством опоры (22).

11. Способ по п.1, отличающийся тем, что корпуса (6) подшипников оси фиксируют посредством прижима (21) и опоры (22).

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИАМЕТРА ИЗДЕЛИЙ | 1997 |

|

RU2132041C1 |

| Прибор для запуска раствора красителя в фильтр скважины и дли взятия проб жидкости | 1935 |

|

SU51545A1 |

| Фототрансформатор | 1947 |

|

SU71577A1 |

Авторы

Даты

2015-07-10—Публикация

2010-11-26—Подача