Изобретение относится к портальному колесотокарному станку для обработки колесных пар железнодорожного транспорта со стойкой, которая портально проходит над цеховым рельсовым путем и является опорой для передней бабки с каждой стороны цехового рельсового пути, оснащенной главным шпинделем и основным приводом для главного шпинделя, состоящим из электрически синхронизируемого двигателя и редуктора, причем главный шпиндель имеет планшайбу с приспособлениями для центрирования и приспособлениями для вращающегося захвата колесной пары железнодорожного транспорта; по меньшей мере, с одним инструментальным суппортом между обеими планшайбами передних бабок, в котором фиксируются инструменты для обработки колесной пары железнодорожного транспорта, и одним домкратом на цеховом рельсовом пути для подъема поданой в портальный колесотокарный станок колесной пары железнодорожного транспорта к приспособлениям для центрирования и для опускания обработанной колесной пары железнодорожного транспорта на цеховой рельсовый путь.

Из одного из проспектов фирмы заявителя известен «портальный колесотокарный станок типа 165». При этом речь идет о полностью автоматизированном высокопроизводительном токарном станке портальной конструкции. Известный портальный колесотокарный станок подходит для обработки профилей колесных пар, находившихся в эксплуатации, оснащенных новыми бандажами, заново монтированных, а также новых колесных пар; возможна также обработка внутренних и наружных торцевых поверхностей колесных пар. Известный портальный колесотокарный станок предусмотрен для обработки всех видов колесных пар локомотива, моторного вагона, пассажирского вагона и грузового вагона. При этом установленные на колесной паре корпус роликовой головки, зубчатые колеса, редуктор, тормозные диски и полые валы не препятствуют обработке.

Стойка известного портального колесотокарного станка портально проходит над цеховым рельсовым путем. Обе передние бабки могут перемещаться в направлении, поперечном направлению цехового рельсового пути. На каждой передней бабке установлен один основной привод с двигателем и редуктором. Пространство между обеими передними бабками полностью свободно. Колесные пары беспрепятственно перемещаются в известный портальный колесотокарный станок и из него.

Каждый главный шпиндель аксиально поддерживается упорным роликоподшипником большого диаметра, который прилегает непосредственно к зубчатому венцу планшайбы. Большой упорный подшипник передает возникающее осевое усилие непосредственно на корпус передней бабки. Диаметр упорного подшипника составляет 1100 мм. Для привода каждой из двух планшайб имеется свой двигатель; оба двигателя электрически синхронизированы.

Система захвата колесной пары сконструирована таким образом, что несмотря на многочисленные процессы зажатия на различных колесных парах в течение одной смены обработки отмечаются лишь минимальные следы от зажима или деформация бандажей на колесах колесной пары. Для возможности экономически эффективно обрабатывать различные вышеупомянутые колесные пары предусмотрена автоматическая регулировка диаметра зажимного контура системы захвата. Имеются на выбор три различные системы захвата:

4-кулачковый аксиальный захват, 3-кулачковый радиальный захват или 3-кулачковый радиально-аксиальный захват.

Точное автоматическое центрирование колесных пар с целью зажатия между пинолями главных шпинделей на колесных парах различного веса достигается за счет электронной синхронизации центров колес и центра станка. Встроенный в суппорт станка датчик обеспечивает безупречный останов подъема при любом диаметре колесной пары; гребень реборды при этом используется в качестве базового элемента для центрирования. Для подъема колесной пары и ее центрирования по центру предусмотрен домкрат, который расположен между передними бабками на цеховом рельсовом пути. Данный гидравлически приводимый в действие домкрат автоматически опускается во время обработки колесной пары. Освобожденный таким образом широкий отвод стружки является важным условием для «полностью автоматизированной» работы станка.

Названные факты являются преимуществами известного и успешно разработанного портального колесотокарного станка типа 165 CNC. Недостатком же известного станка является тот факт, что для опоры планшайб требуется упорный подшипник качения большого диаметра.

Себестоимость подшипника качения, особенно упорного, повышается сверхпропорционально увеличению его диаметра. Соответственно при использовании упорных подшипников качения большого диаметра повышается стоимость портального колесотокарного станка. Следовательно, техническим результатом данного изобретения является усовершенствование привода главного шпинделя и снижение его стоимости. Вместе с этим снижаются затраты на техобслуживание станка, которые возникают в процессе эксплуатации станка.

Технический результат достигается тем, что редуктор для привода главного шпинделя передней бабки представляет собой многоступенчатую промежуточную передачу, которая передает вращение главного шпинделя на отвернутом от планшайбы конце главному шпинделю. Преимущество исполнения такой многоступенчатой, в данном примере - трехступенчатой, промежуточной передачи состоит в том, что первая ступень промежуточной передачи сконструирована как ременный привод, вторая ступень - как планетарная передача, а третья ступень - как цилиндрическая зубчатая передача. Все три ступени передач являются распространенными и часто используемыми элементами при конструировании станка, которые имеют выгодную рыночную цену. Исполнение первой ступени редуктора в качестве ременного привода имеет дополнительное преимущество, состоящее в обеспечении «мягкого» привода планшайбы. «Мягкий» привод станка способствует бережной эксплуатации режущих инструментов, что повышает их стойкость.

Особым преимуществом является обеспечение передаточных отношений для отдельных ступеней редуктора, которые требуются в действующих пунктах 3-5. В результате обеспечивается общее передаточное отношение для всех ступеней редуктора, со значением от 1 к 20 до 1 к 160, предпочтительно 1 к 60,51.

Известные портальные колесотокарные станки типа 165 оснащены сдвоенным суппортом. При таком сдвоенном суппорте возможность использования отдельных инструментальных суппортов ограничивается профильной обработкой колесных центров. В данном случае изменен также портал портального колесотокарного станка: на портале установлены два независимых друг от друга инструментальных суппорта, перемещаемых в продольном и поперечном направлении. Данные инструментальные суппорты, функционирующие независимо друг от друга, позволяют выполнять как репрофилирование колесных центров, так и репрофилирование тормозных дисков, которые находятся между колесными центрами на оси колесной пары.

В качестве дополнительного усовершенствования известного портального колесотокарного станка предусмотрено использование электродвигателей для привода главных шпинделей, частота вращения которых может изменяться в диапазоне от 750 оборотов в минуту до 4500 оборотов в минуту.

Кроме того, портальный колесотокарный станок сконструирован по модульному принципу. Несмотря на то что корпусы обеих передних бабок имеют правостороннее и левостороннее исполнение, подшипники главных шпинделей, планшайбы, приспособления для центрирования и приводы являются полностью идентичными. За счет идентичности названных элементов возможна также их взаимозамена.

Идентичность является экономичным преимуществом при изготовлении.

Помимо пригодности к использованию в портальных колесотокарных станках передние бабки также предусмотрены для использования в колесотокарных станках с плоской стойкой. В основном, колесотокарные станки с плоской стойкой имеют такое же исполнение, как и портальные колесотокарные станки. Отличием является лишь низкая стойка станка, в результате чего колесная пара поднимается на токарный станок при помощи крана или подается посредством продольно перемещаемого ползуна, который во время обработки убирается назад.

В приведенном далее тексте изобретение описывается подробнее на одном примере его исполнения.

На перспективном упрощенном изображении в уменьшенном масштабе представлены:

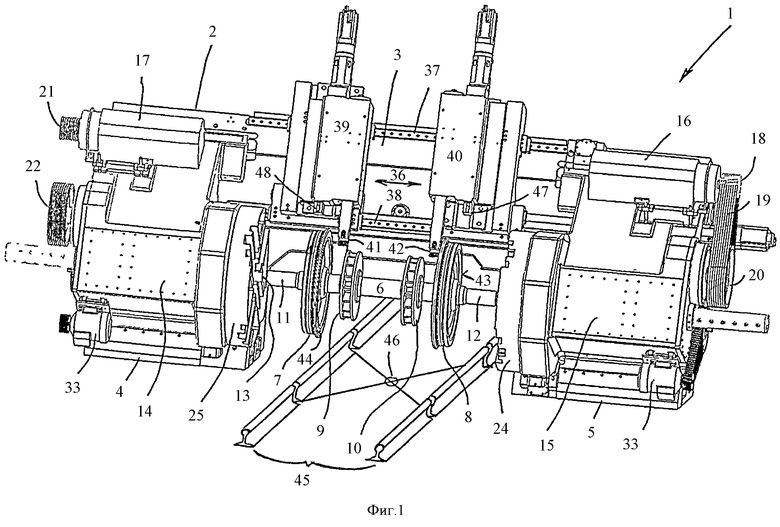

фиг.1 - общий вид портального колесотокарного станка;

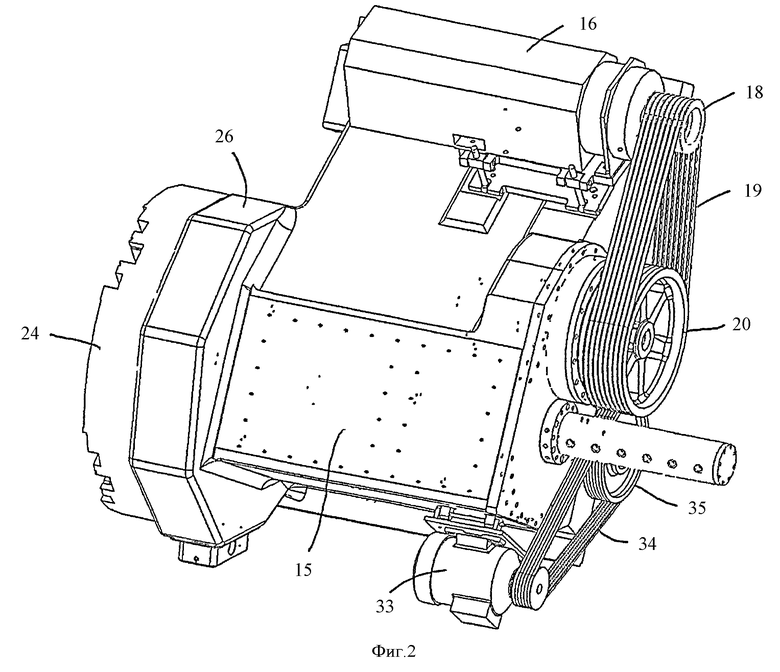

фиг.2 - передняя бабка справа;

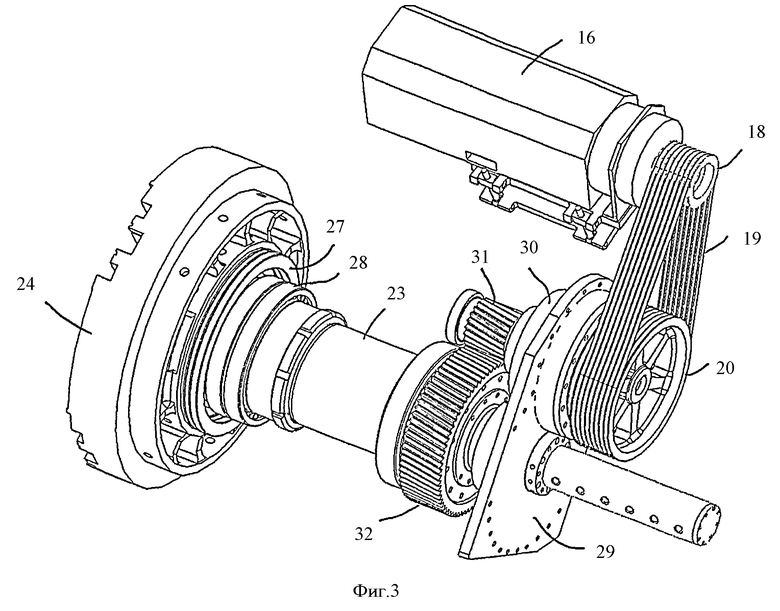

фиг.3 - схема редуктора привода главного шпинделя на портальном колесотокарном станке.

Портальный колесотокарный станок 1 имеет стойку 2, которая портально проходит над цеховым рельсовым путем 45. Стойка станка 2 состоит из поперечной балки 3, которая с обеих сторон цехового рельсового пути 45 расположена на опорах 4 и 5. Опоры 4 и противоположные соединены между собой посредством нижней балки обвязки (не изображена). В портальном колесотокарном станке 1 закреплена колесная пара 6, которая состоит из двух колес 7 и 8, а также двух тормозных дисков 9 и 10. На шейках оси 11 и 12 в портальном колесотокарном станке 1 закреплена и центрирована колесная пара 6. Закрепление в захвате и центрирование колесной пары 6 на шейках оси 11 и 12 осуществляется при помощи пинолей 13, обозначенных на изображении на левой передней бабке 14 портального колесотокарного станка 1. В правой передней бабке 15 портального колесотокарного станка 1 также имеется пиноль, соответствующая пиноли 13. Подача колесной пары 6 и ее подъем для захвата между пинолями 13 осуществляется при помощи известного домкрата 46.

В правой передней бабке 15, представленной на фиг.2, виден расположенный на ней приводной двигатель 16. Частота вращения двигателей 16 и 17 обеих передних бабок 14 и 15 синхронизируется и изменяется в диапазоне от 750 оборотов в минуту до 4500 оборотов в минуту. По шестерне привода 18 двигателя 16 проходит многорядный приводной клиновый ремень 19, который воздействует на ременной шкив 20. Элементы станка 21 и 22, соответствующие элементам станка 18 и 20, имеются также в левой передней бабке 14. В целях упрощения на изображении не показан приводной клиновый ремень между ременными шкивами 21 и 22 на левой передней бабке 14. Приводные двигатели 16 и 17 с шестернями 18 и 21, приводной клиновый ремень 19 и ременные шкивы 20 и 22 составляют первые ступени редуктора привода обоих главных шпинделей 23 передних бабок 14 и 15. Оба главных шпинделя 23 обеих передних бабок 14 и 15 идентичны, поэтому на фиг.3 изображен только главный шпиндель 23 правой передней бабки 15. На переднем, обращенном к колесной паре 6 конце главного шпинделя 23 расположена планшайба 24. Соответствующая планшайба 25 относится также к левому главному шпинделю 14. Планшайбы 24 и 25 имеют дополнительные приспособления (не изображены), которые предусмотрены для вращающегося захвата колесной пары 6 за оба колеса 7 и 8 и известны, исходя из уровня развития техники.

Планшайба 24 расположена в корпусе 26 правой передней бабки 15 в упорном подшипнике 27, который отличается очень малым диаметром, относящимся к диаметрам уже известных из уровня техники упорных подшипников. Другие опоры главного шпинделя 23 состоят из переднего радиального подшипника 28 и заднего радиального подшипника (не изображен) на обратном конце 29 корпуса шпинделя 26.

Ременный шкив 20 образует вход планетарной передачи 30, выход которой образует шестерня 31 в зацеплении с цилиндрическим зубчатым колесом. Шестерня 31 находится в зацеплении с цилиндрическим зубчатым колесом 32, которое закреплено на главном шпинделе 23. Передаточное отношение i1 между шестерней двигателя 18 и ременным шкивом 20 составляет 1 к 2,8, передаточное отношение i2 в рамках планетарной передачи 30 составляет 1 к 6,14, а передаточное отношение i3 между обоими цилиндрическими зубчатыми колесами 31 и 32 составляет 1 к 3,52, причем получается общее передаточное отношение i4 между приводным двигателем 16 и главным шпинделем 23, равное i4=1 к 60,51. Другие двигатели 32 и 33 на опорах 4 и 5 с соответствующим ременным приводом 34 и ременным шкивом 35 предусмотрены для регулировки обеих передних бабок 14 и 15 в осевом направлении 36.

По горизонтальным направляющим 37 и 38 поперечной балки 3 выполняется передвижение инструментальных суппортов 39 и 40. В инструментальных суппортах 39 и 40 закреплены обрабатывающие инструменты 41 и 42, при помощи которых может выполняться профилирование тормозных дисков 9 и 10. Для контурного профилирования колес 7 и 8 предусмотрены токарные инструменты 47 и 48, которые на чертеже показаны установленными на инструментальных суппортах 39 и 40. При помощи инструментов 47 и 48 возможна также торцевая токарная обработка колес 7 и 8 по их наружной стороне 43 и по их внутренней стороне 44. В целом обработка контурных профилей колес 7 и 8, тормозных дисков 9 и 10, наружных сторон 43 и внутренних сторон 44 колесной пары 6 осуществляется при помощи обрабатывающих инструментов 41 и 42 или 47 и 48 резанием.

Список ссылочных обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| ПОРТАЛЬНЫЙ ТОКАРНЫЙ СТАНОК НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1995 |

|

RU2132255C1 |

| Станок для обточки колёсной пары | 2022 |

|

RU2794650C1 |

| Токарный станок для обработки тормозных дисков колесной пары | 1989 |

|

SU1662344A3 |

| ПОДЪЕМНО-ЦЕНТРИРУЮЩАЯ СИСТЕМА КОЛЕСОТОКАРНОГО СТАНКА | 2020 |

|

RU2722496C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085345C1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| Малогабаритный колесотокарный станок для обработки колесных пар локомотивов и вагонов без выкатки | 2022 |

|

RU2797231C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

Станок содержит стойку, которая портально проходит над цеховым рельсовым путем и выполнена в виде опоры для передней бабки с каждой стороны цехового рельсового пути, снабженной главным шпинделем и основным приводом для главного шпинделя, состоящим из электрически синхронизируемого двигателя и редуктора. Главный шпиндель содержит планшайбу с приспособлениями для центрирования и приспособлениями для вращающегося захвата колесной пары, по меньшей мере, с одним инструментальным суппортом между обеими планшайбами передних бабок, в котором фиксируются инструменты для обработки колесной пары, и одним, предназначенным для размещения на цеховом рельсовом пути домкратом для подъема поданой в портальный колесотокарный станок колесной пары к приспособлениям для центрирования и для опускания обработанной колесной пары на цеховой рельсовый путь. Для снижения стоимости привода главного движения и его обслуживания редуктор главного шпинделя передней бабки выполнен в виде многоступенчатой промежуточной передачи, передающей вращение на отвернутый от планшайбы конец главного шпинделя. 8 з.п. ф-лы, 3 ил.

1. Портальный колесотокарный станок для обработки колесных пар железнодорожного транспорта, содержащий стойку, которая портально проходит над цеховым рельсовым путем и выполнена в виде опоры для передней бабки с каждой стороны цехового рельсового пути, снабженной главным шпинделем и основным приводом для главного шпинделя, состоящим из электрически синхронизируемого двигателя и редуктора, причем главный шпиндель содержит планшайбу с приспособлениями для центрирования и приспособлениями для вращающегося захвата колесной пары железнодорожного транспорта, по меньшей мере, с одним инструментальным суппортом между обеими планшайбами передних бабок, в котором фиксируются инструменты для обработки колесной пары железнодорожного транспорта, и одним предназначенным для размещения на цеховом рельсовом пути домкратом для подъема поданной в портальный колесотокарный станок колесной пары железнодорожного транспорта к приспособлениям для центрирования и для опускания обработанной колесной пары железнодорожного транспорта на цеховой рельсовый путь, отличающийся тем, что редуктор для привода (16, 17, 18, 19, 20, 21, 22, 30, 31) главного шпинделя (23) передней бабки (14, 15) выполнен в виде многоступенчатой промежуточной передачи (19, 30, 31, 32), передающей вращение на отвернутый от планшайбы (24, 25) конец (29) главного шпинделя (23).

2. Станок по п.1, отличающийся тем, что многоступенчатая промежуточная передача (19, 30, 31, 32) для привода главного шпинделя (23) содержит ременный привод (18, 19, 20), планетарную передачу (20, 30, 31) и цилиндрическую зубчатую передачу (31, 32).

3. Станок по п.2, отличающийся тем, что передаточное отношение i1 ременного привода (18, 19, 20) выбрано от 1:2 до 1:4, предпочтительно i1=1:2,8.

4. Станок по п.2, отличающийся тем, что передаточное отношение i2 планетарной коробки передач (20, 30, 31) выбрано от 1:5 до 1:8, предпочтительно i2=1:6,14.

5. Станок по п.2, отличающийся тем, что передаточное отношение i3 цилиндрической зубчатой передачи (31, 32) выбрано от 1:2 до 1:5, предпочтительно i3=1:3,52.

6. Станок по одному из пп.3-5, отличающийся тем, что общее передаточное отношение i4 всех ступеней редуктора (19, 30, 31, 32) выбрано от 1:20 до 1:160, предпочтительно i4=1:60,51.

7. Станок по п.1, отличающийся тем, что двигатель (16, 17) для привода главного шпинделя (23) выполнен с возможностью изменения частоты вращения в диапазоне от nномин=1500 мин-1 до nмакс=4500 мин-1.

8. Станок по п.1, отличающийся тем, что инструментальный суппорт (39, 40) снабжен обрабатывающими инструментами (47, 48), предназначенными для репрофилирования колес (7, 8) колесной пары железнодорожного транспорта (6).

9. Станок по п.1, отличающийся тем, что инструментальный суппорт (39, 40) снабжен обрабатывающими инструментами (41, 42), предназначенными для репрофилирования тормозных дисков (9, 10) колесной пары железнодорожного транспорта (6).

| US 3347117 А, 17.10.1967 | |||

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| СТАНОК ПОРТАЛЬНОГО ТИПА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2018413C1 |

| ШПИНДЕЛЬНЫЙ УЗЕЛ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1996 |

|

RU2107592C1 |

| Устройство для указания на трамвайных остановках находящихся на участке трамвайных поездов | 1935 |

|

SU45952A1 |

Авторы

Даты

2010-12-10—Публикация

2007-11-15—Подача