Настоящее изобретение относится к алюминий-медным сплавам для отливки. Алюминий-медные сплавы имеют потенциально более высокую прочность, чем другие системы алюминиевого сплава для отливки, например алюминий-кремниевые сплавы. Однако использование алюминий-медных сплавов для высокопроизводительных областей применений ограничено вследствие их относительно плохих литейных качеств по сравнению с алюминий-кремниевыми сплавами.

Заявка на патент Великобритании 2334966А раскрывает алюминий-медный сплав, в котором по существу нерастворимые частицы, предпочтительно диборид титана или, возможно, другие соединения, такие как карбид кремния, оксид алюминия, диборид циркония, карбид бора или нитрид бора, занимают междендритные области сплава при литье. Предполагалось, что подобные частицы, которые обычно являются тяжелыми и хрупкими, приводят к неприемлемому снижению пластичности литейного сплава, но в действительности исследование показало, что хорошая пластичность сохраняется, поскольку частицы изменяют характеристики затвердевания сплава, устраняя макромасштабную неоднородность по составу и уменьшая усадочную пористость. Во время затвердевания сплава частицы TiB2 заполняют междендритные пространства, поскольку дендриты алюминия зарождаются и начинают расти, а наличие частиц TiB2 ограничивает передвижение оставшегося жидкого металла через междендритные каналы. Это способствует передвижению по направлению к подаче массы, что уменьшает возникновение внутренней и поверхностной усадочной пористости. Однако несмотря на то, что TiB2 является известной добавкой, измельчающей зерно, размер зерна остается очень большим (например, около 1 мм). Данная неизмельченная зернистая структура может привести к проблемам, связанным с образованием горячих трещин, особенно в отливках в песчаные формы, а также может привести к образованию усадочной пористости в больших медленно остывающих отливках, таких как отливки, производимые посредством литья по выплавляемым моделям или литья в песчаные формы.

JP 11199960 раскрывает алюминиевый сплав, подходящий для изготовления отливок для головок блоков цилиндров двигателей, который может содержать титан. Однако сплав представляет собой алюминий-кремниевый сплав: такие сплавы в основном обладают гораздо большей жидкотекучестью и литейными качествами, чем сплавы, содержащие незначительное количество или не содержащие кремний, и не подвергаются тому же уровню образования горячих трещин или усадочной пористости, как последние сплавы.

В соответствии с первым аспектом изобретения алюминий-медный сплав, содержащий по существу нерастворимые частицы, которые занимают междендритные области сплава, обеспечивается свободным титаном в таком размере, что в комбинации с нерастворимыми частицами это приводит к дополнительному измельчению зернистой структуры в литейном сплаве и способствует последующему улучшению его литейных качеств и физических свойств.

Сплав может содержать по меньшей мере 0,01% титана

Сплав может содержать вплоть до 1% титана

Сплав может содержать вплоть до 0,50% титана

Сплав может содержать вплоть до 0,15% титана (гипоперитектический)

Сплав может содержать больше чем 0,15% титана (гиперперитектический)

Сплав может содержать:

Нерастворимые частицы могут иметь размер частицы, составляющий 0,5 мкм или больше. Он может составлять вплоть до 25 мкм. Предпочтительно, размер частицы может составлять до 15 мкм или вплоть до 5 мкм. Наличие нерастворимых частиц может составлять по меньшей мере 0,5%, возможно вплоть до 20%.

Сплав может содержать:

Сплав может содержать:

Нерастворимые частицы могут присутствовать в пределах от 0,5%, до 10% или от 0,5% до 9%, или от 3% до 9% или от 4% до 9%.

Сплав может содержать:

Сплав может содержать:

Сплав может содержать:

Сплав может содержать:

Нерастворимые частицы могут иметь размер, который, по меньшей мере, в области на порядок величины меньше, чем расстояние между осями дендритов/размером зерна твердого сплава и занимают междендритные/межзерновые области сплава.

Частицы могут содержать частицы диборида титана.

Сплав может содержать 0,5% - 20% частиц диборида титана.

Сплав может содержать 0,5% - 10% частиц диборида титана.

Сплав может содержать 3% - 7% частиц диборида титана.

Сплав может содержать 4% частиц диборида титана.

Сплав может содержать 7% частиц диборида титана.

Двумя основными аспектами, которые были определены как факторы, которые приводят к изменчивости механических свойств и структурной целостности в базовых алюминий-медных сплавах, являются сегрегация компонентов сплава и образование междендритной пористости, особенно поверхностной пористости.

Исследование в отношении алюминий-медных сплавов для отливки показало, что значимым фактором, влияющим на изменчивость свойств материала, такого как сплав, является течение растворенного обогащенного материала через поры между дендритными осями, образованными во время затвердевания.

С целью предупреждения или сокращения перечисленных возникающих явлений было произведено введение высокодисперсных практически нерастворимых частиц в соответствии с изобретением. Обычно предполагалось, что добавление таких частиц, которые обычно являются твердыми и хрупкими, приводит к неприемлемому снижению пластичности сплава. Однако проведенное исследование показало, что хорошая пластичность сохраняется, как будет показано в нижеприведенном примере.

Дисперсная междендритная пористость является характеристикой данных сплавов из-за проблем заполнения усадки при затвердевании через дендритные поры. Этот тип пористости также приводит к снижению механическю и усталостной долговечности.

Следует понимать, что в настоящем изобретении добавление высокодисперсных практически нерастворимых частиц изменяет характеристики затвердевания сплава, но они не применяются как непосредственный механизм его затвердевания. Дополнительное добавление титана при разных уровнях приводит к существенному уменьшению размера зерна и дополнительно изменяет данные механизмы кристаллизации нижеописанным способом.

В соответствии с еще одним аспектом настоящего изобретения, заявляется способ изготовления отливки, содержащий шаг плавления алюминий-медного сплава, содержащего:

и заливку полученного сплава в форму.

В соответствии с другим аспектом изобретения, обеспечивается отливка, изготовленная из сплава или посредством процесса в соответствии с настоящим изобретением.

Ниже следует описание изобретения на примере со ссылкой на прилагаемые чертежи, где:

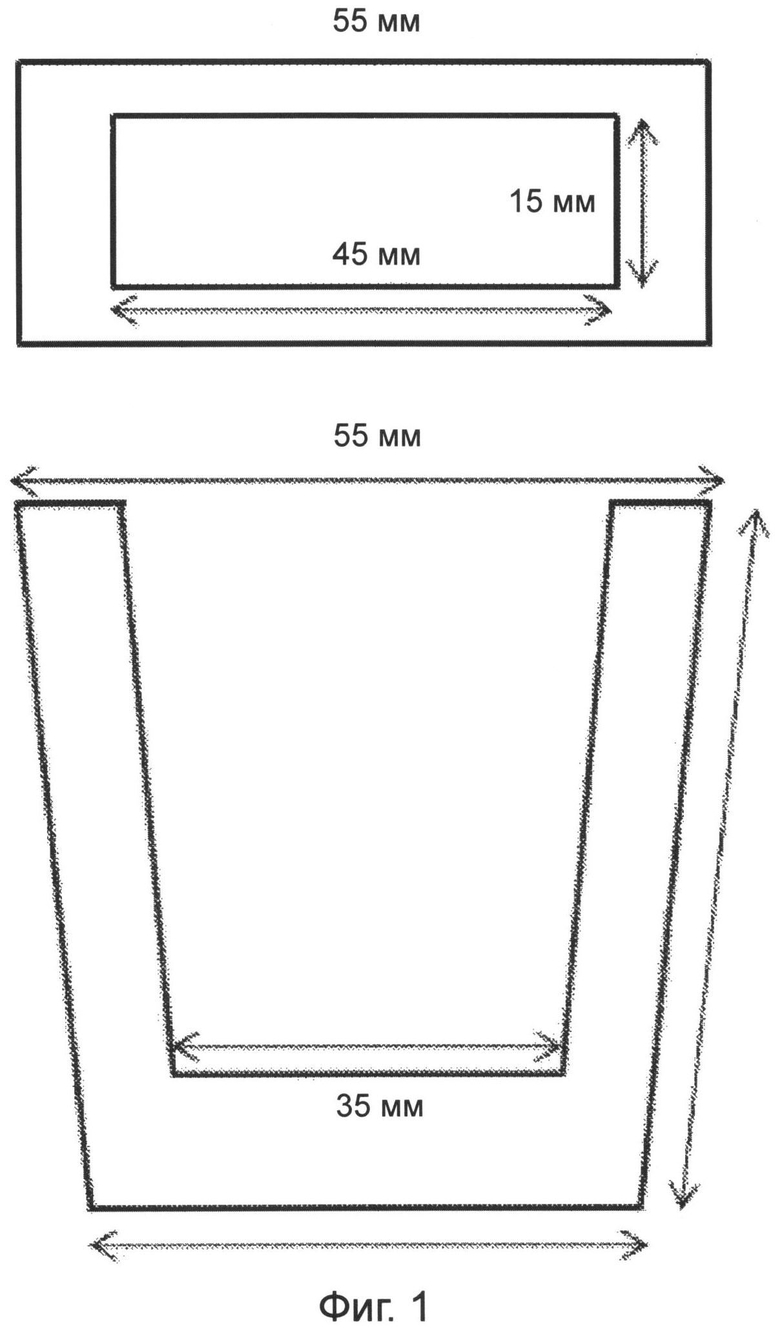

Фиг.1 представляет собой схематическое изображение формы для отливки тестовых образцов.

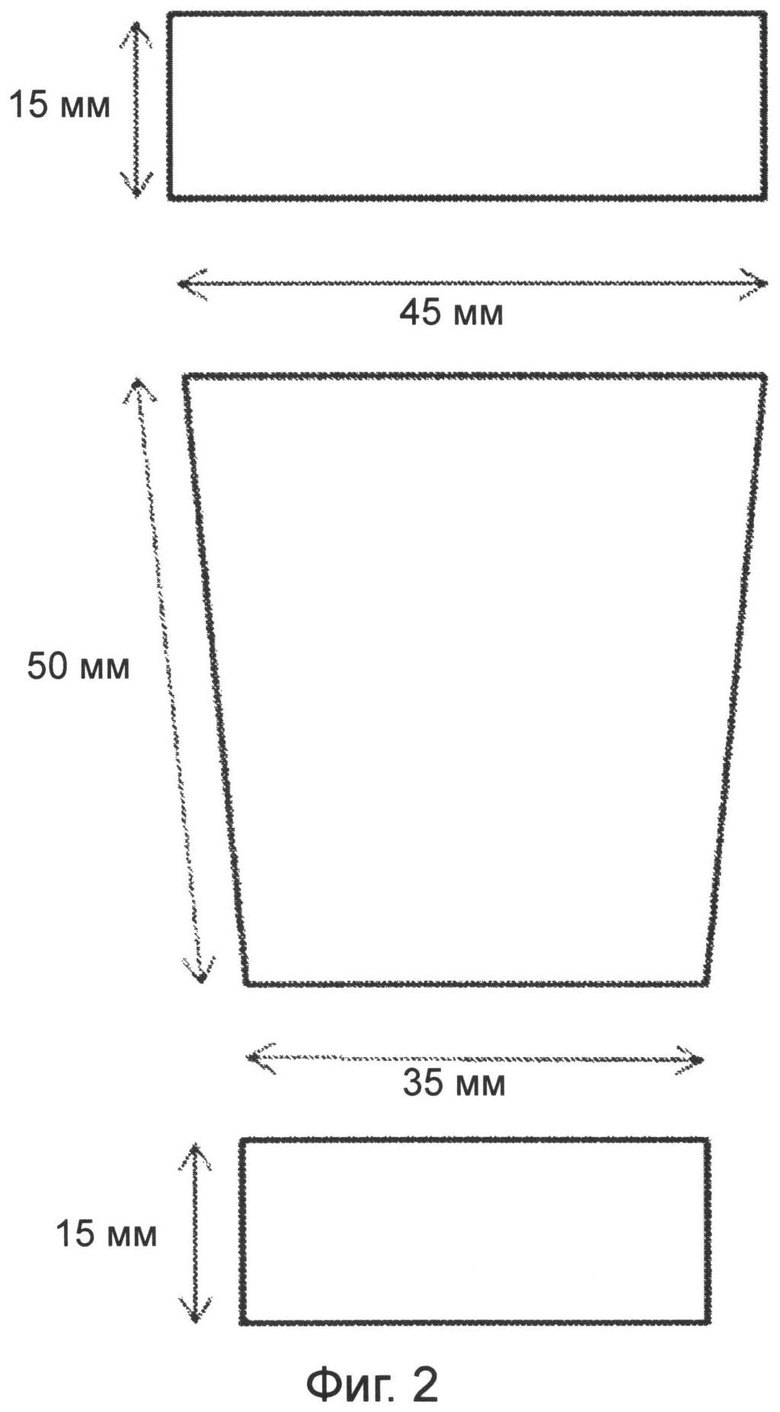

Фиг.2 представляет собой схематическое изображение полученной отливки.

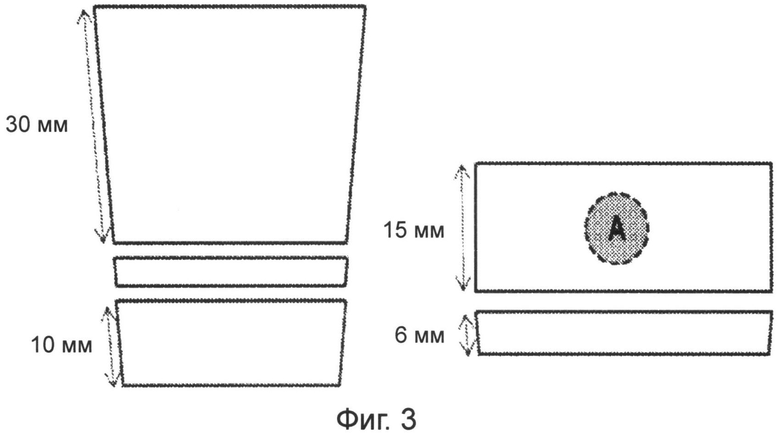

Фиг.3 представляет собой схематическое изображение полученной отливки после секционирования для микроскопического исследования.

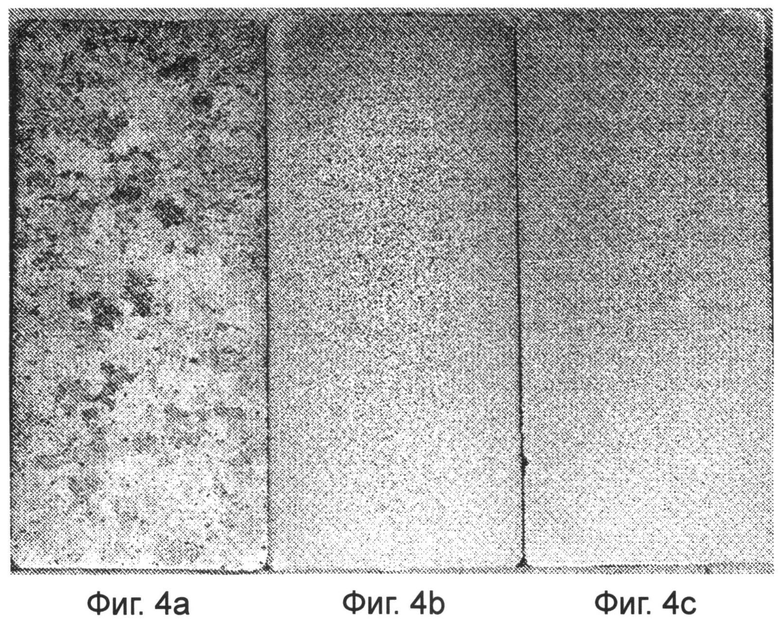

Фиг.4 а, b, с представляют собой макроскопические изображения, показывающие уменьшение размера зерна при увеличении уровней титана 0,02 весового %*, 0,15 весового %*, 0,44 весового %*.

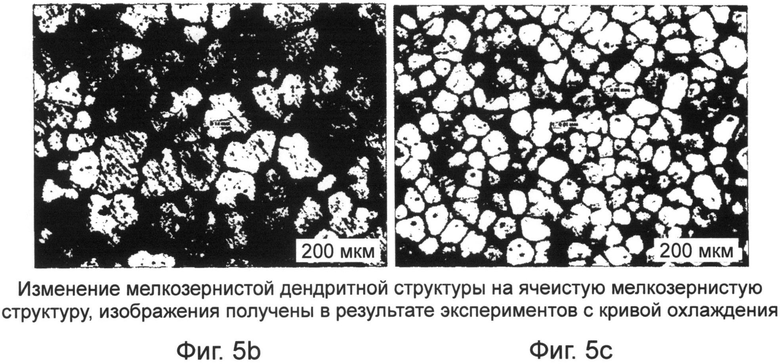

Фиг.5 а, b, с представляют собой изображение оптического микроскопа, показывающее изменение в микроструктуре при увеличении весового процента титана 0,02 весового %*, 0,15 весового %*, 0,44 весового %*, соответственно.

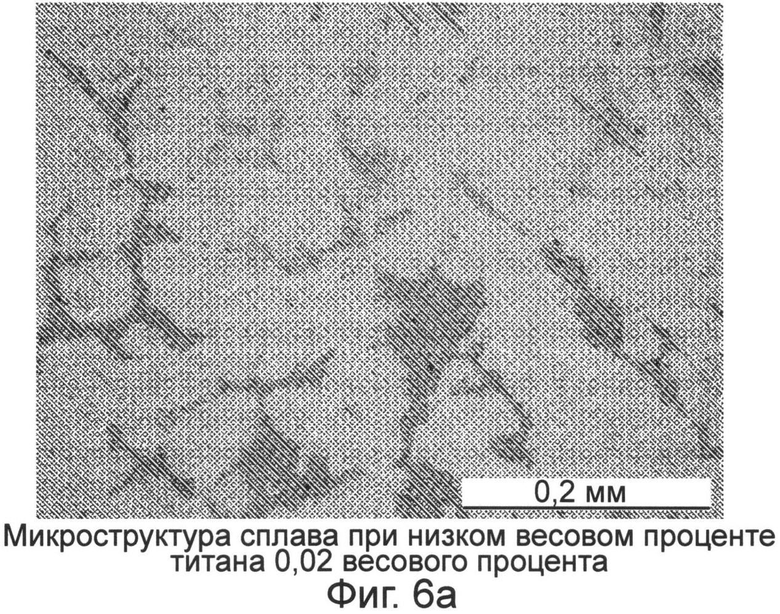

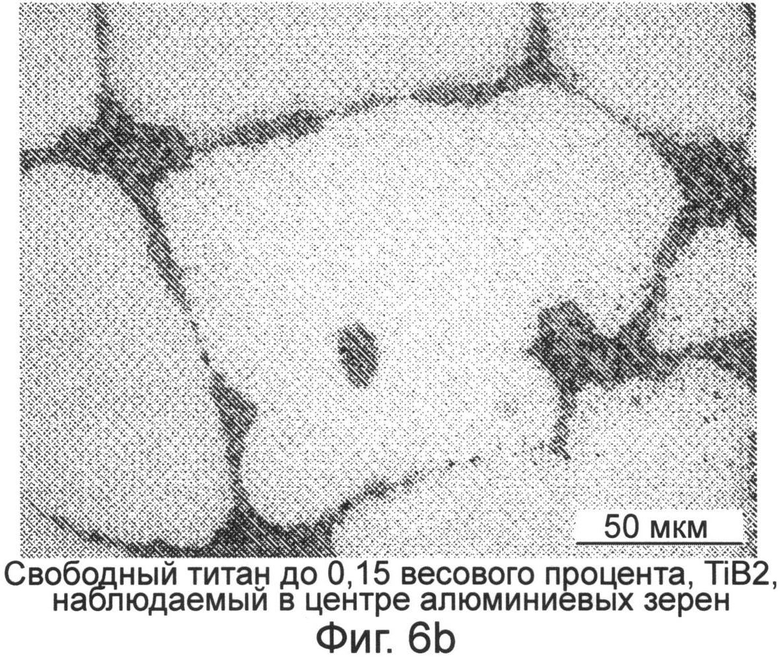

Фиг.6 а, b, с соответственно изображают в увеличенном масштабе микроструктуру сплавов при увеличении количеств титана.

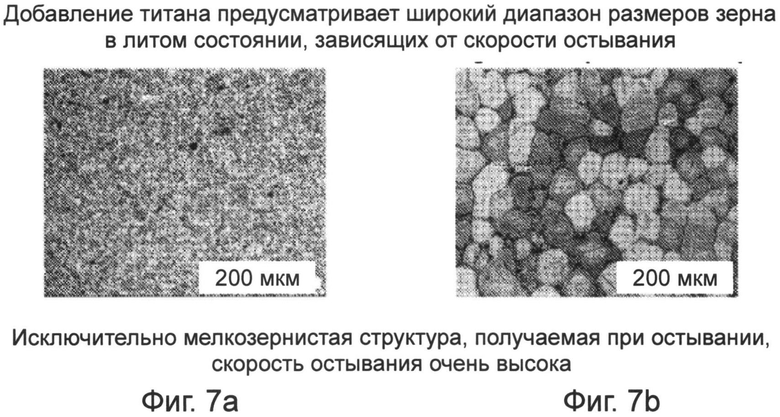

Фиг.7 a, b изображают влияние на микроструктуру, полученное посредством регулирования скорости остывания отливок.

Примечание* Все приведенные весовые проценты в данном разделе являются измеренными показателями и, следовательно, подвергаются среднеквадратической погрешности. Композиционный анализ проведен посредством оптической эмиссионной спектроскопии с индуктивно-связанной плазмой и подвергается среднеквадратической погрешности, составляющей ±2% от полученного показателя.

В соответствии с изобретением сплав, содержащий*:

Означенный сплав А

был отлит стандартным способом.

Сплав отлит в склеенную смолой песчаную форму; конфигурация формы подробно описывается на фигуре 1. Образец заливают непосредственно из ковша при температуре 850 градусов по Цельсию, и полученная отливка затвердевает на воздухе. Полученная отливка, фигура 2, секционировалась, как описано на фигуре 3, а поверхность сплава А, отмеченная на фигуре 3, шлифовалась при использовании карбидокремниевой наждачной бумаги 120-1200 грит и полировалась при использовании алмазного соединения и коллоидного кремнезема. Затем полученную поверхность протравливают при использовании реагента «Kellers» и получают изображение при использовании оптического макроскопа и микроскопа.

Сплавы похожего состава, содержащие*

Означенный сплав B

и

Означенный сплав С

приготовлены похожим способом и в соответствии с изобретением.

Как видно из вышеприведенных составов, данные сплавы в соответствии с изобретением содержат от 1% до 9% частиц диборида титана. Данные частицы имеют размер, находящийся в пределах от 0,5 до 15 микрон. В вышеприведенном примере установлено, что размер зерна сплава находится между 40 и 200 мкм, а размер частицы диборида титана находится в пределах от 0,5 до 15 мкм; таким образом, частицы были примерно на порядок величины меньше, чем размер зерна. При сравнении трех отливок в макромасштабе и микромасштабе отчетливо наблюдается относительное уменьшение размера зерна при увеличении уровня титана.

Фигура 4а показывает в макромасштабе зернистую структуру в отливке сплава А. Фигура 4b показывает в том же масштабе зернистую структуру отливки сплава В, а Фигура 4с показывает зернистую структуру в отливке сплава С. При увеличении уровня титана отчетливо видно относительное уменьшение размера зерна. Фигуры 5а, 5b и 5с изображают зернистую структуру, полученную в трех сплавах, в микромасштабе.

Сплав А, содержащий 0,02%* титана, демонстрирует относительно равноосную крупнозернистую дендритную структуру, на фигуре 5а.

Сплав В, содержащий 0,15%* титана, демонстрирует мелкозернистую структуру с по-прежнему видимыми некоторыми первичными дендритными осями, на фигуре 5b.

Сплав С, содержащий 0,44%* титана, демонстрирует полностью мелкозернистую гомогенную структуру, на фигуре 5с.

Данный эффект увеличения весового процента титана оказывает воздействие на механизмы кристаллизации и отвердевшую структуру сплава. Данные измененные механизмы кристаллизации возникают вследствие взаимодействия усиленного измельчения зерна (результат активированного TiB2 и или TiAl3) и неактивных «проталкиваемых» частиц TiB2. Данное взаимодействие приводит к значительно сниженной тенденции сплава к образованию горячих трещин, минимизированному воздействию скорости остывания на размер зерна и, следовательно, к более устойчивым механическим свойствам по всем сечениям разной толщины, улучшенной чистоте обработки поверхности, а также оно предусматривает значительное снижение уровня подачи металла, необходимого для получения плотной отливки.

Добавление свободного титана оказывает воздействие на сплав двумя способами в зависимости от количества добавленного титана.

Во-первых, добавления титана ниже 0,15 весового процента осуществляются в гипоперитектической области; это означает, что ниже данного уровня частицы TiAl3 не будут образовываться в алюминиевом расплаве. Однако теория зарождения зерна приводит к предположению, что на гипоперитектических уровнях атомный тонкий слой, похожий по структуре с TiAl3, образуется на поверхности частиц TiB2, и это способствует зарождению α-алюминия. Посредством данного механизма добавление TiB2 в алюминиевые расплавы приводит к измельчению зерна, поскольку частицы TiB2 выступают в качестве мест гетерогенного зарождения для α-алюминиевых зерен. Считается, что эффективность данных частиц составляет около 1-2%, таким образом, только относительно маленькое количество частиц фактически инициирует образование зерна; оставшиеся частицы проталкиваются к фронту затвердевания посредством растущих алюминиевых зерен.

Таким образом, в сплаве в соответствии с изобретением добавление гипоперитектических уровней титана в расплав значительно активирует частицы TiB2, присутствующие в нем. Вместо использования одних частиц TiB2 для оказания воздействия на течение жидкого металла, они служат двойной цели измельчения зернистой структуры сплава, при этом также оказывая воздействие на течение жидкого металла и механизмы подачи. При добавлении чистого TiB2 в качестве добавки для измельчения зерна уровень добавления составляет до 0,004 весового процента, и даже при данных уровнях эффективность зарождения зерен составляет 1-2%. В сплаве в соответствии с изобретением уровни TiB2 могут быть более высокими, таким образом, имеется огромное количество частиц TiB2, которые остаются неактивными, и данные частицы проталкиваются растущими зернами в межгранулярные области во время затвердевания. Данное проталкивание частиц в сочетании с измельчением зерна, наблюдаемым в результате добавления гипоперитектических уровней титана, приводит к значимым преимуществам, как излагается ниже:

• Более мелкий размер зерна приводит к более маленьким более однородным индивидуальным ячейкам, и при кристаллизации это способствует передвижению к подаче массы, наблюдаемому в сплаве. Алюминиевые сплавы дают усадку при затвердевании; обычно этому способствует течение жидкого металла через междендритные области, а участки, в которые не поступает жидкий металл, при усадке образуют поры, называемые усадочными порами. Принцип подачи массы работает на основе того, что благодаря наличию частиц TiB2 в междендритных областях, оказывается достаточное сопротивление течению жидкого металла и сплав подталкивается к подаче посредством движения массы агломерации жидкость/ твердое тело/ частица. Это может произойти только в течение продолжительного периода времени, если распределение частиц является крайне гомогенным, что может обеспечиваться только в том случае, если размер зерна является маленьким и однородным.

• Данное двойное использование частиц TiB2 в качестве добавки, измельчающей зерно, и модификатора кристаллизации/подачи значительно улучшает сопротивление в отношении усадочной пористости и образования горячих трещин, а также обеспечивает большую гомогенность как литой структуры.

• Гомогенное распределение частиц TiB2 по всей отвердевшей структуре также предусматривает более устойчивые механические свойства и сохранение удлинения. Мелкозернистая структура предусматривает широкое и равномерное распределениеTiB2 по всей отвердевшей структуре, в противном случае частицы TiB2 будут скапливаться вместе и как хрупкая керамика будут способствовать росту трещин по сплаву, значительно снижая пластичность.

• Переход от дендритной подачи к массовой подаче имеет очень важные последствия в отношении разработки компонентов системы литья и подачи. Одна из самых больших проблем с ранее известным алюминий-медным сплавом заключается в том, что для получения плотной отливки в нее должно подаваться большое количество жидкого металла и, как следствие, выход материала является очень низким. Это сильно влияет на экономическую эффективность сплава, так как из больших количеств первичного металла, подлежащего плавлению, производятся относительно маленькие компоненты. Переход к подаче массы предусматривает значительное снижение требований к подаче, что улучшает эффективность в отношении использования материалов и затраты энергии на отливку.

Однако при данной концентрации титана измельчение зерна признано сильно зависящим от скорости остывания. Укрупнение зерна может возникнуть в медленно остывающих областях с ячеистой структурой, становящейся более глобулярной и дендритоподобной, что может отрицательно повлиять на сплав, делая его более подверженным таким проблемам, как образование горячих трещин, что сводит к нулю снижение требований к подаче металла. Следовательно, сплав в соответствии с изобретением с данным диапазоном Ti является наиболее подходящим для быстро остывающих систем, например для отливки, полученной литьем под давлением.

Со свободным титаном, превышающим 0,15 весового процента, сплав становится гиперперитектическим с учетом содержания титана. Частицы TiAl3 могут образовываться в алюминиевом расплаве выше данного уровня. Добавление гиперперитектических уровней титана в сплав приводит к дополнительному неожиданному уменьшению размера зерна и дополнительным крайне важным изменениям в поведении материала при затвердевании. Обычно добавление гиперперитектических уровней титана в сплав, уже содержащий 4-5 весовых процентов TiB2, предполагает оказание незначительного дополнительного воздействия на измельчение зерна, но в соответствии с изобретением было установлено, что объединенные эффекты TiB2 и TiAl3 не только уменьшают размер зерна, но также оказывают существенное воздействие на кристаллизацию и механизмы подачи, с получаемыми в результате улучшениями литейных качеств.

Добавление титана в данную гиперперитектическую область приводит к образованию частиц TiAl3, которые хорошо образуются в алюминиевом расплаве выше ликвидуса. TiAl3 оказался более сильной измельчающей зерно добавкой, чем TiB2, таким образом, в жидком металле до затвердевания находится огромное количество частиц TiAl3, суспендированных вместе с частицами TiB2. При затвердевании частицы TiAl3 быстро зарождают очень большое количество алюминиевых зерен, а рост зерна ингибируется посредством частиц TiB2, поскольку они проталкиваются к границам зерна. Как в случае с TiB2, не каждая частица TiAl3 будет зарождать зерно, однако в отличие от TiB2 частицы TiAl3 засасываются за счет ускоренного роста вперед, а не проталкиваются, что является критическим в сохранении пластичности сплава. Образование TiAl3 в расплаве приводит к дополнительному уменьшению размера зерна по сравнению с добавлением гипоперитектического титана и допускает образование очень мелких зерен при высоких скоростях остывания. Однако, что еще более важно, он допускает образование очень мелкозернистых структур даже в медленно остывающих участках. Измельчение зерна по-прежнему является функцией скорости остывания, но высокий уровень измельчения зерна означает, что даже при медленных скоростях остывания, размер зерна является достаточно мелким для возникновения подачи массы. Таким образом, с добавлением гиперперитектического титана зерна, наблюдаемые ранее в гипоперитектическом сплаве, можно не только переносить в технологии литья в песчаные формы, но и по выплавляемым моделям, поскольку они фактически способствуют дополнительной экономии подачи металла, приводящей к увеличению выхода материала и увеличению экономии материалов и энергии.

Вышеприведенные воздействия на зернистую структуру изображены на фигурах 5a, b и с, а также на фигуре 6. Фигура 6а иллюстрирует микроструктуру сплава при очень низком весовом проценте свободного титана, несмотря на то, что структура является равноосной и показывает некоторые доказательства измельчения зерна, уровень измельчения является очень низким. Фигура 6b показывает гипоперитектическую микроструктуру с содержанием свободного титана вплоть до 0,15 весового процента. На фигуре 6b TiB2 можно наблюдать присутствие в центре алюминиевых зерен и отсутствие алюминидных частиц, что указывает на то, что сплав находится ниже перитектического порога. Фиг.6с показывает, что при весовом проценте титана от 0,15 вплоть до весового процента титана 1,0, TiAL3 можно наблюдать в центре алюминиевых зерен, указывающих на то, что уровень титана находится выше перитектического порога, и алюминиды теперь выступают в качестве нуклеирующих частиц.

Добавление титана предусматривает широкий диапазон размеров зерна в состоянии литья, зависящий от скорости остывания. Фиг.7а и 7b, соответственно, демонстрируют, на фиг.7а, исключительно мелкозернистую структуру, которую можно получить при очень высокой скорости остывания, тогда как на фиг.7b изображается более крупнозернистая структура при более низкой скорости остывания; данные сплавы содержат гиперперитектические уровни титана.

В общем, как объяснено выше, количество свободного титана, необходимого для измельчения зернистой структуры в литейном сплаве и облегчения передвижения к подаче массы, относится к скорости остывания отливки, изготовленной из сплава. В общем, для отливок сравнимого размера, стандартная отливка в песчаную форму и отливка по выплавляемой модели, требуются уровни титана выше перитектического порога вследствие присущих им медленных скоростей остывания. Однако более высокая скорость остывания литейных обработок, например отливка, полученная литьем под давлением, и сильно охлаждаемая отливка в песчаной форме, могут быть мелкозернистыми при использовании гипоперитектических уровней свободного титана.

Усиление явления подачи массы, наблюдаемого в диапазоне гиперперитектического титана, позволяет значительно сократить подачу металла, необходимого для производства отливки в песчаной форме. Обычным алюминиевым сплавам необходимы большие емкости жидкого металла для обеспечения затвердевания и усадки отливки, если участок изолирован от подачи жидкого металла, и образуется пористость, чтобы компенсировать изменение объема, поскольку отливка отвердевает и дает усадку. Если структура это подача массы и отливка становится когерентной структурой на более раннем этапе в процессе кристаллизации и, если в ходе затвердевания отсутствует междендритное передвижение жидкого металла, то существует очень небольшая вероятность возникновения усадочной пористости.

Практический результат этого в производстве отливки заключается в том, что выход отливки или отливок из определенного количества металла значительно улучшается, то есть количество определенных компонентов, которые можно отлить из определенного количества металла, увеличивается. Это приводит к экономии затрат и энергии в производстве отливок и в обработке компонентов после отливки.

Более того, уменьшение размера зерна и преобразование из дендритной в ячеистую структуру приводит к уменьшению поверхностной и критической, внутренней, усадочной пористости. Это непосредственно оказывает воздействие на усталостную характеристику компонентов, отлитых из сплава, поскольку пористость является одним из факторов, угрожающих усталостной долговечности. Поры выступают в качестве точек инициирования в образцах для испытаний на усталость, а также оказывают воздействие на распространение трещин и окончательный разлом, выступая в качестве концентраторов напряжения и сокращая область восприятия нагрузки.

В данном описании: все составы выражаются в процентах по весу: под фразой «нерастворимые частицы», «нерастворимый» подразумеваются частицы, которые, по меньшей мере, по существу нерастворимы в сплаве; под «частицами» подразумеваются частицы металла или интерметаллическое соединение, или металлокерамический материал. Частицы могут содержать, например, диборид титана или карбид кремния, оксид алюминия, диборид циркония, карбид бора или нитрид бора: несмотря на то, что только один специальный состав сплава, осуществляющего изобретение, был описан выше на примере, другие составы сплава относятся к изобретению и к формуле изобретения в данном документе, а сплав, являющийся примером осуществления изобретения, может иметь состав сплава, состав частицы, размер частицы, содержание частицы и так далее, как описано в любой части данного описания.

Использованные в данном описании и формуле изобретения термины «содержит» и «содержащий» и их вариации означают, что упомянутые признаки, шаги или целые числа включены. Термины не должны интерпретироваться с целью исключения наличия других признаков, шагов или компонентов.

Признаки, раскрываемые в вышеприведенном описании или нижеследующей формуле изобретения, или на прилагаемых чертежах, выражены в своих специальных формах или касательно средств осуществления раскрытой функции, или способа, или процесса для получения раскрытого результата при необходимости могут отдельно или в любом сочетании таких признаков использоваться для реализации изобретения в его разных формах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2547988C1 |

| Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления (варианты) | 2023 |

|

RU2814120C1 |

| ПРИСАДОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2378095C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2013 |

|

RU2639177C2 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВО-МЕДНО-ЛИТИЕВЫЕ СПЛАВЫ | 2008 |

|

RU2497967C2 |

| СПЛАВЫ НА ОСНОВЕ АЛЮМИНИЯ И ЛИТИЯ СЕРИИ 2XXX | 2019 |

|

RU2815234C2 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| АЛЮМИНИЙ-ЛИТИЕВЫЕ СПЛАВЫ СЕРИИ 2ХХХ, ИМЕЮЩИЕ НИЗКУЮ РАЗНОСТЬ ПРОЧНОСТЕЙ | 2011 |

|

RU2598423C2 |

| УСОВЕРШЕНСТВОВАННЫЕ АЛЮМИНИЕВО-МЕДНЫЕ СПЛАВЫ, СОДЕРЖАЩИЕ ВАНАДИЙ | 2010 |

|

RU2524288C2 |

Алюминий-медный сплав для литья, содержащий по существу нерастворимые частицы, которые занимают междендритные области сплава, и свободный титан в количестве, достаточном для измельчения зернистой структуры в литейном сплаве. Сплав содержит, мас.%: Cu 3,0-6,0 , Mg 0,0-1,5, Ag 0,0-1,5, Mn 0,0-0,8, Fe 0,0-1,5, Si 0,0-1,5, Zn 0,0-4,0, Sb 0,0-0,5, Zr 0,0-0,5, Со 0,0-0,5, свободный титан >0,15-1,0, нерастворимые частицы 0,5-20, Al и неизбежные примеси - остальное. Нерастворимые частицы занимают междендритные области сплава и содержат частицы диборида титана. Алюминий-медный сплав обладает высокой пластичностью и прочностью на разрыв, а также усталостной долговечностью. 2 н. и 6 з.п. ф-лы, 7 ил.

1. Алюминий-медный сплав для литья, содержащий, мас.%:

в котором нерастворимые частицы занимают междендритные области сплава и содержат частицы диборида титана, при этом алюминий-медный сплав содержит более чем 0,15 мас.% свободного титана для измельчения зернистой структуры в литейном сплаве.

2. Сплав по п. 1, в котором нерастворимые частицы имеют размер в диапазоне от 0,5 до 25 мкм.

3. Сплав по п. 2, в котором размер частицы находится в диапазоне от 0,5 до 15 мкм.

4. Сплав по п. 3, в котором размер частицы находится в диапазоне от 0,5 до 5 мкм.

5. Сплав по любому из пп.1-4, который содержит 3-7 мас.% частиц диборида титана.

6. Сплав по п. 5, содержащий 4 мас.% частиц диборида титана.

7. Сплав по п. 5, содержащий 7 мас.% частиц диборида титана.

8. Способ литья алюминий-медного сплава, включающий плавление сплава по любому из пп.1-7 и подачу полученного сплава в форму.

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| WO 2008072972 А1, 19.06.2008; | |||

| WO 2006019946 А1, 23.02.2006 | |||

| МЕТАЛЛИЧЕСКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ, АРМИРОВАННЫХ КЕРАМИЧЕСКИМИ ЧАСТИЦАМИ TIB | 1996 |

|

RU2159823C2 |

| Способ получения лигатур для алюминиевых сплавов | 1988 |

|

SU1650746A1 |

Авторы

Даты

2015-07-10—Публикация

2011-02-10—Подача