Изобретение относится к области металлургии сплавов, в частности к способам получения однородной и бездефектной микроструктуры в сплавах на основе алюминия методом лазерного плавления, в том числе с применением аддитивных технологий, и может быть использовано в космической отрасли, транспортном машиностроении, ресурсосберегающих и энергосберегающих технологиях.

Лазерное плавление используется во многих процессах, таких как сварка, обработка поверхности, и аддитивных технологиях. Сплавы на основе систем Al-Zn-Mg-Cu, Al-Cu-Mg и Al-Mg упрочняемые в процессе термической обработки, обладают значительными возможностями для достижения высоких механических свойств. Однако их технологичность часто ограничена из-за горячего растрескивания на последних стадиях быстрой кристаллизации. Это существенно ограничивает их применение в связанных с быстрой кристаллизацией технологиях, например, в процессе лазерного плавления. Кроме того, высокий термический градиент и высокая скорость охлаждения, как правило, приводят к эпитаксиальному росту, а локальный переплав ранее закристаллизовавшегося материала может уничтожить потенциально равноосные зерна, образовавшиеся в верхней части расплава. Соответственно, столбчатые зерна часто наблюдаются в готовых изделиях, которые могут подвергаться горячему трещинообразованию, сегрегации растворенных веществ и обладать анизотропными механическими свойствами. Ввиду чего формирование структуры и свойств металлических материалов, полученных лазерной обработкой требуют детального изучения с целью выбора наиболее перспективных химических составов и оптимизации режимов лазерной обработки, обеспечивающих наилучшие технологические и эксплуатационные характеристики новых материалов.

Известен способ устранения кристаллизационных трещин, образующихся при селективном лазерном плавлении сплава АА7075 (патент CN 109290583 В, опубликован 01.02.2019). Способ основан на введении в сплав АА7075 дополнительных центров кристаллизации, которыми могут выступать тугоплавкие частицы TiB2. Способ заключается в смешивании двух порошков: сплава АА7075 и TiB2 в соотношении 97,0~98,5: 3,0~1,5, в шаровой мельнице в среде защитного газа. Недостатком данного изобретения является неравномерное распределение порошка TiB2 по объему, что приводит к неоднородному распределению центров зарождения во время быстрого затвердевания в процессе лазерного плавления и формированию кристаллизационных трещин. Кроме того, описанным в изобретении способом сложно приготовить качественный порошок для селективного лазерного плавления. Образование на поверхности частиц сателлитов и окисление поверхности могут приводить к образованию пор, которые являются причиной развития трещин и снижают уровень характеристик механических свойств.

Известен способ сокращения кристаллизационных трещин в сплаве АА7075, образующихся в структуре в процессе селективного лазерного плавления (патент CN 110976845 А, опубликован 04.12.2019). Способ заключается в смешивании порошка алюминиевого сплава АА7075 и порошка нано-TiN в массовом соотношении 94-98%. % и 2-6% соответственно методом механического перемешивания в V-образном смесителе с применением ультразвука. Недостатком способа является трудоемкий подготовительный этап, образование на поверхности порошковых частиц сателлитов, получение порошковых частиц несферической формы, что приводит к образованию пор. В совокупности с высоким содержанием титана, высокая пористость приводит к снижению пластичности и растрескиванию изделий, полученных из порошковой смеси.

В некоторых вариантах осуществления изобретения подавление трещинообразования в процессе лазерного плавления достигается за счет измельчения зерна путем добавления ниобийсодержащего порошка к порошку алюминиевого сплава АА7075 (патент CN 114226736 А, опубликован 21.12.2021). В изобретении предлагается использовать трехмерное вращающееся и колебательное устройство для смешивания ниобийсодержащего порошка и порошка алюминиевого сплава с сопоставимым размером частиц с последующим плавлением полученной порошковой смеси лазерным лучом. Подавление образования трещин достигается за счет перехода от столбчатой кристаллизации к равноосной благодаря наличию гетерогенных центров зарождения зерен алюминиевого твердого раствора в процессе затвердевания при лазерном плавлении. Недостатком способа является высокая трудоемкость и ресурсозатратность предварительной подготовки порошков требуемой формы и гранулометрического состава.

Из уровня техники (Ни Zhang, Haihong Zhu, XiaojiaNie, Jie Yin, Zhiheng Hu, Xiaoyan Zeng. Effect of Zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy. Scripta Materialia 134 (2017) 6-10) известен другой способ снижения склонности к кристаллизационному растрескиванию, который заключается в добавлении 2 масс. % Zr в алюминиевый сплав, имеющий следующий химический состав, масс. %: 4,24 меди, 1,97 магния, 0,56 марганца, алюминий - остальное. Сплав характеризуется высокой однородностью структуры и отсутствием кристаллизационных трещин, что обеспечивается благодаря формированию фазы Al3Zr. Недостатком способа является очень низкая пластичность сплава (менее 5%) и неоднородная микроструктура, характеризуемая наличием зоны столбчатых кристаллов, что приводит к анизотропии свойств.

Известен другой способ устранения образования трещин в процессе лазерного плавления сплава АА7ХХХ (патент US 201601072651 A1, опубликован 21.04.2016). Данный эффект достигается за счет использования присадочного материала следующего состава в массовых процентах: до 0,15 Fe; до 0,15 Si; от 2,3 до 2,7 Mg: от 1,4 до 1,8 Cu; от 6,0 до 9,0Zn; и от 0,06 до 0,14 Zr, в некоторых случаях остальное в основном состоит из алюминия и случайных элементов и примесей. В некоторых вариантах осуществления изобретения алюминиевый сплав серии АА7ХХХ содержит 0,5-2,6 мас. % Cu. В некоторых вариантах осуществления изобретения присадочный металл содержит до 0,45 масс. % Sc. В некоторых вариантах осуществления изобретения присадочный сплав содержит диборид титана (TiB2) и 0,3% скандия, которые измельчают зерно, в результате чего склонность к ликвационному растрескиванию в большей части сварных швов и в областях, непосредственно прилегающих к зонам сплавления, сводится к минимуму. Недостатком использования присадочного материала указанного состава является малое количество элементов, способных эффективно измельчать зерно и подавлять столбчатую кристаллизацию для повышения трещиностойкости структуры в процессе сварки плавлением.

Известен другой способ снижения склонности сплавов АА6061 и АА7075 к горячему растрескиванию при лазерном плавлении (патент US 2019/0032175 А1, опубликован 31.01.2019). Способ заключается в добавлении одного из модифицирующих элементов: Zr, Та, Nb, Ti, -B, в порошок алюминиевого сплава с целью формирования равноосных зерен в процессе кристаллизации за счет образования одного из видов дисперсоидов: Al3Zr, Al3Ta, Al3Nb, Al3Ti, TiB2, WC, AlB, которые выступают в качестве центров кристаллизации твердого раствора на основе алюминия и измельчают зерно. Недостатком данного изобретения является разный механизм действия модифицирующих добавок, который авторы не учитывают. Количество и эффективность образования первичных кристаллов некоторых элементов (Zr, Nb) зависит от режима лазерного плавления и скорости охлаждения при кристаллизации, что сильно снижает их роль, если не учитывать эти факторы.

Наиболее близким к предлагаемому изобретению является способ снижения склонности сплавов на основе алюминия к образованию трещин в процессе лазерного плавления, который заключается в подогреве платформы до 350-500°С и дополнительном легировании цирконием (патент US 20190039183A 1, опубликован 07.02.2019). В комплексе это приводит к снижению скорости охлаждения при кристаллизации, что приводит к устранению образования трещин в процессе лазерного плавления. Недостатком данного изобретения являются неоднородная микроструктура, состоящая из равноосных и столбчатых зерен, и низкие механические свойства (для сплава АА6061 после лазерного плавления с подогревом платформы до 500°С и последующей термической обработки по режиму Т6 микротвердость равна 119±6HV).

Задачей данного изобретения является создание способа, который позволяет одновременно устранить образование трещин в процессе кристаллизации после лазерного плавления и сформировать однородную микроструктуру в сплавах на основе алюминия.

Техническим результатом данного изобретения во всех его вариантах является создание способа получения однородной и бездефектной микроструктуры в процессе кристаллизации после лазерного плавления в сплавах на основе алюминия.

Технический результат в первом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Zn-Mg-Cu посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Zr и Sc, при этом сплав содержит следующие компоненты, масс. %:

- цинк - 4,5-8,8;

- магний - 1,4-2,8;

- медь - 1,0-2,6;

- марганец - 0,2-0,6;

- хром - 0,1-0,3;

- цирконий -0,1-0,6;

- скандий - 0,1-0,5;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат во втором варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Zn-Mg-Cu посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Ti и В, при этом сплав содержит следующие компоненты, масс. %:

- цинк - 4,5-8,8;

- магний - 1,4-2,8;

- медь - 1,0-2,6;

- марганец - 0,2-0,6;

- хром - 0,1-0,3;

- титан - 0,4-3,0;

- бор - 0,1-0,6;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в третьем варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Zn-Mg-Cu посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Ti, В и Zr, при этом сплав содержит следующие компоненты, масс. %:

- цинк - 4,5-8,8;

- магний - 1,4-2,8;

- медь - 1,0-2,6;

- марганец - 0,2-0,6;

- хром - 0,1-0,3;

- титан - 0,4-0,6;

- бор - 0,1-0,2;

- цирконий - 0,1-0,5;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в четвертом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Zn-Mg-Cu посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Ti, В и Si, при этом сплав содержит следующие компоненты, масс. %:

- цинк - 4,5-8,8;

- магний - 1,4-2,8;

- медь - 1,0-2,6;

- марганец - 0,2-0,6;

- хром - 0,1-0,3;

- титан - 0,4-1,2;

- бор - 0,1-0,6;

- кремний - 1,7-4,2;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в пятом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Zn-Mg-Cu посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Zr, Sc и Si, при этом сплав содержит следующие компоненты, масс. %:

- цинк - 4,5-8,8;

- магний - 1,4-2,8;

- медь - 1,0-2,6;

- марганец - 0,2-0,6;

- хром - 0,1-0,3;

- кремний - 1,7-4,2;

- цирконий - 0,3-0,4;

- скандий - 0,2-0,3;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в шестом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Cu-Mg посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Ti и В, при этом сплав содержит следующие компоненты, масс. %:

- медь - 1,9-7,0;

- магний - 0,1-2,7;

- марганец -0,1-1,0;

- хром - 0,1-0,2;

- титан - 0,4-3,0;

- бор - 0,1-0,6;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в седьмом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Cu-Mg посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Zr и Sc, при этом сплав содержит следующие компоненты, масс. %:

- медь - 1,9-7,0;

- магний - 0,1-2,7;

- марганец - 0,1-1,0;

- хром - 0,1-0,2;

- цирконий - 0,1-0,6;

- скандий - 0,1-0,5;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в восьмом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Mg посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Ti и В, при этом сплав содержит следующие компоненты, масс. %:

- магний - 3,6-6,8;

- марганец - 0,2-1,2;

- хром - 0,1-0,3;

- цирконий - 0,1-0,2;

- скандий - 0,2-0,3;

- титан - 0,4-3,0;

- бор - 0,1-0,6;

- примесные элементы - до 0,3;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Технический результат в девятом варианте изобретения достигается следующим образом.

Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах системы Al-Mg посредством лазерного плавления включает комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, причем в алюминиевый сплав дополнительно вводят Zr и Sc, при этом сплав содержит следующие компоненты, масс. %:

- магний - 3,6-6,8;

- марганец - 0,2-1,2;

- хром - 0,1-0,3;

- цирконий - 0,1-0,6;

- скандий - 0,1-0,5;

- примесные элементы - до 0,2;

- алюминий - остальное,

а также после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

Комплексное легирование элементами Zr и Sc, Ti и В, Ti, В и Zr, приводит к образованию фаз кристаллизационного происхождения, выступающих в качестве дополнительных центров кристаллизации алюминиевого твердого раствора в процессе лазерного плавления, что приводит к уменьшению среднего размера зерна и полному подавлению столбчатой кристаллизации. Дополнительное легирование кремнием в сочетании с добавками Zr, Sc и Ti, В, позволяет улучшить зеренную структуру, увеличить твердость и снизить склонность к образованию трещин после обработки лазером за счет увеличения количества жидкой фазы в твердо-жидком состоянии.

Подогрев области обработки до температур 350-480°С в процессе лазерного плавления позволяет уменьшить степень переохлаждения и предотвратить образование кристаллизационных трещин, подавить столбчатую кристаллизацию, положительно влияет на уменьшение испарения Zn и Mg.

Обработка лазером предыдущего слоя при температуре 0,9-0,95 Тпл уменьшает количество неравновесных фаз и снижает склонность к ликвационному растрескиванию. Отсутствие таких трещин в сплавах на основе алюминия является критически важным, т.к. они способствуют зарождению и распространению трещин кристаллизационного происхождения.

Указанный технический результат достигается следующим образом.

Лазерное плавление сплавов систем Al-Zn-Mg-Cu, Al-Cu-Mg и Al-Mg с дополнительными легирующими элементами позволяет получить однородную бездефектную структуру после кристаллизации за счет действия модифицирующих добавок. Дополнительный подогрев области обработки приводит к увеличению количества центров гетерогенного зарождения кристаллов алюминиевого твердого раствора, и одновременно к растворению избыточных фаз кристаллизационного происхождения в предыдущем слое, что уменьшает склонность к ликвационным трещинам.

Модифицирование сплавов скандием и цирконием приводит к формированию кристаллов фазы Al3(Zr, Sc), которые выступают в качестве центров кристаллизации твердого раствора алюминия, благодаря чему уменьшается средний размер зерна, увеличивается доля равноосных зерен, а в сочетании с подогревом области обработки, подавляется кристаллизация столбчатых зерен, благоприятствующих развитию трещин.

Легирование сплавов титаном и бором приводит к формированию ультратонкой и однородной структуры в дополнение к очень тонкому зерну на границе трека после лазерного плавления из-за влияния Ti и В на процесс гетерогенного зарождения, что в конечном итоге предотвращает образование трещин в процессе лазерной плавки. Повышается равномерность распределения легирующих элементов в зоне лазерного плавления.

Добавление в сплав Ti, В и Zr позволяет решить проблему структуры за счет подавления роста столбчатых зерен и улучшения однородности зеренной структуры, которая представляет собой сочетание мелких и ультрамелких зерен без выраженных границ и перекрытий между треками в зоне лазерного плавления.

Кремний является эвтектикообразующей добавкой и позволяет полностью подавить формирование кристаллизационных трещин и увеличить твердость после лазерного плавления. В сочетании с дополнительным легированием Sc, Zr и Ti, В и подогревом области обработки решается проблема формирования столбчатых зерен и кристаллизационных трещин.

Сплавы получали методом литья с использованием чистых металлов: алюминий марки А95, цинк (Ц0), магний (Мг95) и лигатур Al-10% Mn, Al-3,5% Zr, Al-2%Sc, Al-5% Ti-1% В, Al-10%Cr, Al-53,5%Cu, Al-10%Fe, Al-10%Ni и Al-12%Si. Плавку проводят в электропечи сопротивления в графитово-шамотных тиглях при температуре 850°С, за 10-15 минут до разливки температуру печи снижают до 750-800°С. В начале расплавляют более тугоплавкие элементы и/или основные элементы, затем добавляют цинк и магний с помощью титанового «колокольчика» для предотвращения угара. Расплавленные сплавы разливают в водоохлаждаемую медную изложницу с внутренними размерами 65×35×20 мм3, обеспечивающую скорость охлаждения 15 К/с.Метод введения комплекса модифицирующих добавок заключается в непосредственном введении элементов в расплав, что обеспечивает однородное их распределение в объеме.

Лазерную плавку осуществляют Nd:YAG - лазером с длиной волны излучения 1064 нм. Фокусное расстояние составляло 10 см. В качестве защитной атмосферы используют аргон высокой чистоты (марки 5.5) при следующих параметрах: напряжение питания лазера 300-320 В, длительность импульса - от 10 до 12 мс, скорость перемещения образцов (скорость сканирования) для треков - 1 мм/с, перекрытие - от 0,15 до 0,3 мм. В процессе лазерного плавления проводят подогрев области обработки до температур 350-480°С. После лазерного плавления каждого слоя, осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл.

Сочетание нагрева области обработки с комплексным модифицированием сплавов различными добавками позволяет добиться отсутствия трещин в зоне лазерного плавления за счет снижения градиента температур и скорости охлаждения, подавления столбчатой кристаллизации и получения очень мелких и однородных зерен, что связано с лучшим распределением температуры и распределением множества участков зарождения, которые позволяют измельчить зеренную структуру. Предшествующий лазерному плавлению нагрев сплава, который осуществляется при воздействии лазера при температуре 0,9-0,95 Тпл позволяет растворить неравновесные фазы, расположенные преимущественно по границам дендритных ячеек алюминиевого твердого раствора, что снижает склонность к ликвационному растрескиванию.

Структура после лазерной плавки состоит из мелких равноосных зерен, средний размер которых равен 2-29 мкм. Микроструктура во всех примерах осуществления изобретения характеризуется отсутствием трещин. Микротвердость сплавов составляет 122-182 HV.

Примеры осуществления изобретения.

Пример 1

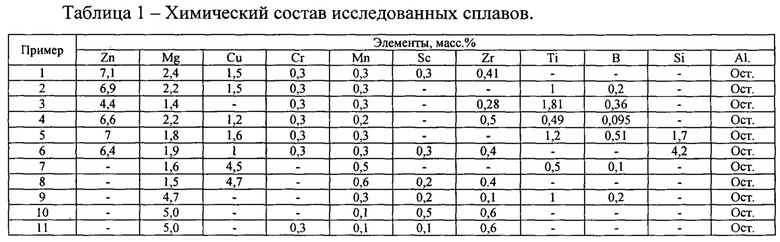

Химический состав сплава приведен в таблице 1 (Образец 1). Лазерное плавление сплава системы Al-Zn-Mg-Cu проводят при следующих параметрах: напряжение 300 В, шаг сканирования 0,15 мм, скорость 1 мм/с, длительность 12 мс. Обязательным условием является подогрев области обработки до температуры 400°С и обработка каждого слоя лазером при температуре 460°С (что соответствует 0,9-0,95 Тпл), что приводит к растворению неравновесных избыточных фаз в сплаве и уменьшению склонности к ликвационному растрескиванию. При таком режиме лазерной обработки полностью исчезают трещины благодаря большому количеству дополнительных центров кристаллизации Al3(Zr, Sc), уменьшению термических напряжений, переохлаждения и подавлению формирования столбчатых зерен, снижению испарения Mg и Zn в процессе плавки. Средний размер зерна составляет 12±1 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления составляет 144±3 HV. Высокая твердость сплава достигается формированием дисперсной структуры и дисперсоидов фазы Al3(Sc, Zr) с размером (22±2) нм, которые имеют структуру L12 и когерентны алюминиевой матрице. Высокая твердость также указывает на отсутствие трещин в сплаве после лазерного плавления.

Пример 2

Химический состав сплава приведен в таблице 1 (Образец 2). Лазерное плавление сплава системы Al-Zn-Mg-Cu проводили при следующих параметрах: напряжение 300 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 430°С, и обработка каждого слоя лазером при температуре 460°С (что соответствует 0,9-0,95 Тпл). Структура после лазерного плавления состоит из ультрамелких зерен без каких-либо перекрытий (переплавленных зон), что главным образом объясняется гетерогенным зарождением, вызываемым совместным действием Al3Ti и TiB2. Средний размер зерна равен 23±2 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления составляет 139±5 HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 3

Химический состав сплава приведен в таблице 1 (Образец 3). Лазерное плавление сплава системы Al-Zn-Mg-Cu осуществляется при следующих параметрах: напряжение 300 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 430°С и обработка каждого слоя лазером при температуре 550°С (что соответствует 0,9-0,95 Тпл). Присутствие комбинации TiB в сплаве позволяет сформировать структуру с мелкими равноосными зернами после лазерного плавления без каких-либо трещин. Средний размер зерна равен 17±1 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления составляет 131±3 HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 4

Химический состав сплава приведен в таблице 1 (Образец 4). Лазерное плавление сплава системы Al-Zn-Mg-Cu проводят при следующих параметрах: напряжение 300 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 430°С и обработка каждого слоя лазером при температуре 460°С (что соответствует 0,9-0,95 Тпл). Получение однородной и бездефектной структуры после лазерного плавления достигается за счет подавления столбчатой кристаллизации, формированию дисперсных равноосных зерен за счет модифицирующего действия Al3Zr, Al3Ti и TiB2. Средний размер зерна равен 25±3 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 430°С составляет 171±5 HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 5

Химический состав сплава приведен в таблице 1 (Образец 5). Лазерное плавление сплава системы Al-Zn-Mg-Cu осуществляется при следующих параметрах: напряжение 300 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 480°С и обработка каждого слоя лазером при температуре 500°С (что соответствует 0,9-0,95 Тпл). В структуре можно четко выделить две различные зоны: ультрамелкие зерна в зоне перекрытия и мелкие столбчатые и крупные равноосные зерна между ними. Вследствие чрезвычайно высокой концентрации зародышей на основе частиц Al3(Sc, Zr), формируются мелкие равноосные зерна, расположенные преимущественно вдоль участков переплава. Во время кристаллизации зерна более склонны расти вдоль положительного градиента температуры от края расплава к центру расплава. Поэтому столбчатые зерна формируются и растут по направлению к центру расплава, где термическая история такова, что присутствуют менее мощные зародыши. Средний размер зерна равен 21±6 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 430°С составляет 138±4HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 6

Химический состав сплава приведен в таблице 1 (Образец 6). Лазерное плавление сплава системы Al-Zn-Mg-Cu проводят при следующих параметрах: напряжение 300 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 480°С и обработка каждого слоя лазером при температуре 500°С (что соответствует 0,9-0,95 Тпл). Структура после лазерного плавления становится более измельченной и однородной, с ультра мелкими зернами в зоне перекрытия (переплавленной зоне) из-за высокой концентрации частиц Al3Ti и мелкими равноосными зернами в центре. Средний размер зерна равен 19±4 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 430°С составляет 135±4HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 7

Химический состав сплава приведен в таблице 1 (Образец 7). Лазерное плавление сплава системы Al-Cu-Mg осуществляли при следующих параметрах: напряжение 320 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 350°С и обработка каждого слоя лазером при температуре 510°С (что соответствует 0,9-0,95 Тпл). Отличительной особенностью этого сплава является отсутствие направленно закристаллизованных эвтектических колоний на границе переплавленных областей, что указывает на сильный эффект модифицирования титаном и бором в условиях воздействия направленного теплоотвода. В структуре формируются ультрадисперсные зерна, средний размер которых равен 4,2±0,3 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 350°С составляет 140±5 HV. Высокий уровень твердости достигнут благодаря однородной и мелкозернистой структуре и отсутствию кристаллизационных трещин в сплаве. Высокая твердость также указывает на отсутствие трещин в сплаве после лазерного плавления.

Пример 8

Химический состав сплава приведен в таблице 1 (Образец 8). Лазерное плавление сплава системы Al-Cu-Mg осуществляли при следующих параметрах: напряжение 320 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 350°С и обработка каждого слоя лазером при температуре 510°С (что соответствует 0,9-0,95 Тпл). В структуре формируются мелкие равноосные зерна благодаря высокой концентрации частиц Al3(Sc, Zr). Средний размер зерен равен 18±5 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 350°С составляет 123±2 HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 9

Химический состав сплава приведен в таблице 1 (Образец 9). Лазерное плавление сплава системы Al-Mg осуществляли при следующих параметрах: напряжение 320 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 350°С и обработка каждого слоя лазером при температуре 520°С (что соответствует 0,9-0,95 Тпл). Структура сплава характеризуется высокой однородностью равноосных зерен, расположенных по всему объему области обработки, и отсутствием кристаллизационных трещин, что связано с модифицирующим действием частиц Al3Ti и TiB2. Средний размер равноосных зерен равен 5,2±0,3 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 350°С составляет 142±2 HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

Пример 10

Химический состав сплава приведен в таблице 1 (Образец 10). Лазерное плавление сплава системы Al-Mg осуществляли при следующих параметрах: напряжение 320 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 350°С и обработка каждого слоя лазером при температуре 520°С (что соответствует 0,9-0,95 Тпл). Структура сплава характеризуется отсутствием дефектов и наличием мелких равноосных зерен после лазерной обработки. Вследствие чрезвычайно высокой концентрации зародышей на основе частиц Al3(Sc, Zr) и подогрева области обработки, что приводит к уменьшению скорости охлаждения в процессе кристаллизации, по всему объему области обработки формируются мелкие равноосные зерна, средний размер которых равен 4,7±0,3 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 350°С составляет 129±3 HV.

Пример 11

Химический состав сплава приведен в таблице 1 (Образец 11). Лазерное плавление сплава системы Al-Mg осуществляли при следующих параметрах: напряжение 320 В, шаг сканирования 0,15 мм, скорость 1 мм/с, частота 12 мс. Обязательным условием является подогрев области обработки до температуры 350°С и обработка каждого слоя лазером при температуре 520°С (что соответствует 0,9-0,95 Тпл). Для структуры этого сплава характерно наличие мелких равноосных зерен, которые формируются в присутствии зародышевых частиц интерметаллидных фаз Al3(ZrSc) и Al7Cr. Эти частицы формируются в большом количестве при подогреве области обработки до температуры 350°С. Средний размер равноосных кристаллов равен 2,1±0,2 мкм. Низкое значение стандартного отклонения указывает на высокую однородность зеренной структуры. Твердость образцов после лазерного плавления с подогревом до температуры 350°С составляет 122±4 HV. Высокая твердость подтверждает отсутствие трещин в сплаве после лазерного плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Yb и Al-Cu-Gd (варианты) | 2022 |

|

RU2785402C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе системы Al-Zn-Mg-Cu-Zr-Cr-Y(Er) (варианты) | 2024 |

|

RU2838533C1 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y и Al-Cu-Er (варианты) | 2020 |

|

RU2749073C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ПРОКАТА ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2363755C2 |

| ВЫСОКОПРОЧНЫЙ ТЕРМОСТОЙКИЙ МЕЛКОЗЕРНИСТЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Mn-Mg-Sc-Nb-Hf И ИЗДЕЛИЕ ИЗ НЕГО | 2020 |

|

RU2747180C1 |

| УСОВЕРШЕНСТВОВАННЫЕ АЛЮМИНИЕВО-МЕДНЫЕ СПЛАВЫ, СОДЕРЖАЩИЕ ВАНАДИЙ | 2010 |

|

RU2524288C2 |

| СВЕРХПЛАСТИЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2011 |

|

RU2491365C2 |

| Жаропрочные литейные и деформируемые алюминиевые сплавы на основе систем Al-Cu-Y-Mg-Cr и Al-Cu-Er-Mg-Cr (варианты) | 2023 |

|

RU2829183C1 |

| Ультрамелкозернистые алюминиевые сплавы для высокопрочных изделий, изготовленных в условиях сверхпластичности, и способ получения изделий | 2020 |

|

RU2739926C1 |

| ПРИСАДОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2378095C2 |

Изобретение относится к области металлургии сплавов, в частности к способам получения однородной и бездефектной микроструктуры в сплавах на основе алюминия методом лазерного плавления, в том числе с применением аддитивных технологий, и может быть использовано в космической отрасли, транспортном машиностроении, ресурсосберегающих и энергосберегающих технологиях. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления заключается в комплексном легировании сплава добавками, подогрев области обработки до температур 350-480°С. После лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава. Обеспечивается создание способа получения однородной и бездефектной микроструктуры в процессе кристаллизации после лазерного плавления в сплавах на основе алюминия. 9 н.п. ф-лы, 1 табл., 11 пр.

1. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

цинк 4,5-8,8;

магний 1,4-2,8;

медь 1,0-2,6;

марганец 0,2-0,6;

хром 0,1-0,3;

цирконий 0,1-0,6;

скандий 0,1-0,5;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

2. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

цинк 4,5-8,8;

магний 1,4-2,8;

медь 1,0-2,6;

марганец 0,2-0,6;

хром 0,1-0,3;

титан 0,4-3,0;

бор 0,1-0,6;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

3. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

цинк 4,5-8,8;

магний 1,4-2,8;

медь 1,0-2,6;

марганец 0,2-0,6;

хром 0,1-0,3;

титан 0,4-0,6;

бор 0,1-0,2;

цирконий 0,1-0,5;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

4. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

цинк 4,5-8,8;

магний 1,4-2,8;

медь 1,0-2,6;

марганец 0,2-0,6;

хром 0,1-0,3;

титан 0,4-1,2;

бор 0,1-0,6;

кремний 1,7-4,2;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

5. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

цинк 4,5-8,8;

магний 1,4-2,8;

медь 1,0-2,6;

марганец 0,2-0,6;

хром 0,1-0,3;

кремний 1,7-4,2;

цирконий 0,3-0,4;

скандий 0,2-0,3;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

6. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

медь 1,9-7,0;

магний 0,1-2,7;

марганец 0,1-1,0;

хром 0,1-0,2;

титан 0,4-3,0;

бор 0,1-0,6;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

7. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

медь 1,9-7,0;

магний 0,1-2,7;

марганец 0,1-1,0;

хром 0,1-0,2;

цирконий 0,1-0,6;

скандий 0,1-0,5;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

8. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

магний 3,6-6,8;

марганец 0,2-1,2;

хром 0,1-0,3;

цирконий 0,1-0,2;

скандий 0,2-0,3;

титан 0,4-3,0;

бор 0,1-0,6;

примесные элементы до 0,3;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

9. Способ получения однородной и бездефектной микроструктуры в алюминиевых сплавах посредством лазерного плавления, включающий комплексное легирование сплава добавками, подогрев области обработки до температур 350-480°С, отличающийся тем, что сплав содержит следующие компоненты, мас. %:

магний 3,6-6,8;

марганец 0,2-1,2;

хром 0,1-0,3;

цирконий 0,1-0,6;

скандий 0,1-0,5;

примесные элементы до 0,2;

алюминий - остальное,

а после лазерного плавления каждого слоя осуществляют дополнительную его обработку лазерным лучом при температуре 0,9-0,95 Тпл сплава.

| US 20190039183 A, 07.02.2019 | |||

| US 4818308 A, 04.04.1989 | |||

| Способ формирования композиционного материала методом селективного лазерного плавления порошка жаропрочного никелевого сплава на подложке из титанового сплава | 2019 |

|

RU2713255C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

Авторы

Даты

2024-02-22—Публикация

2023-06-07—Подача