Область техники

Настоящее изобретение относится к быстрореагирующей композиции, используемой для получения жесткого пенополиуретана низкой плотности. При пониженном давлении вспенивания жесткий пенополиуретан хорошего качества и плотностью ниже 33,0 кг/м3 может быть получен с применением композиции, описанной в настоящей работе. Пена применяется в качестве изоляционного материала в холодильной технике, такой как холодильники и морозильники.

Уровень техники

В настоящее время жесткий пенополиуретан, используемый в холодильной технике, такой как холодильники и морозильники, получают посредством реакции вспенивания путем впрыскивания композиции, вспенивающего агента и изоцианата в полость, образованную внутренней частью и корпусом. Вследствие расширения пены в ходе реакции создается давление вспенивания, так что требуются средства, поддерживающие внутреннюю часть и корпус, чтобы сохранить первоначальную форму. Средство, поддерживающее внутреннюю часть, можно назвать сердечником формы, в то время как средство, поддерживающее корпус, - оправой. Как правило, чем сложнее структура полости, тем больше времени требуется для растекания реакционной смеси в полости. Обычно заполнение пеной может быть гарантировано только тогда, когда время гелеобразования реакционной смеси составляет менее 35 секунд. Чтобы сократить время растекания реакционной смеси, как описано в патенте (например, CN 03123629.4), применяют одновременный впрыск через несколько инжекторов, но к его недостаткам можно отнести создание нескольких гарантированно сходящихся портов, и как результат, ухудшение качества пены у портов; как описано в патенте, например, CN 200910028489.2, применяют способ уменьшения давления окружающей среды при вспенивании, необходимого для активации потока полиуретановой реакционной смеси и увеличения заполняющих свойств пены, но преимущества, полученные в результате быстроты реакции, незначительны; в другом патенте, например, CN 200910028489.2, описан способ снижения давления окружающей среды, необходимого для вспенивания и ускорения времени реакции гелеобразования, который применяют для улучшения коэффициента теплопроводности пены, но плотность такой пены находится в пределах 33,0-38,0 кг/м3.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В настоящем изобретении предложено получение жесткого пенополиуретана низкой плотности и хорошего качества, в условиях быстропротекающей реакции при использовании композиции с улучшенной формулой и соответствующего пенообразователя. Заявитель, в результате проведения исследований, обнаруживает, что:

1. Во время вспенивания, если время реакции гелеобразования является слишком быстрым, некоторые группы в определенных областях могут полностью прореагировать, прежде чем система затвердевает, что затрудняет полное протекание реакции для полиуретана, и некоторые оставшиеся непрореагировавшие группы могут оказать отрицательный эффект на качество пены. Если в пене имеются непрореагировавшие NCO, может быть ускорено уменьшение коэффициента теплопроводности, а пространственная стабильность может ухудшиться, если в пене содержится некоторое количество непрореагировавших ОН-групп. Поэтому, чтобы гарантировать, что время гелеобразования в реакционной смеси составляет менее 35 секунд, а пена получена хорошего качества и с плотностью меньше чем 33,0 кг/м3, качество сырья для реакции должно быть улучшено.

2. Хотя полученная пена имеет тонкую структуру, тонкие стенки ячеек и столбцы в условиях быстропротекающей реакции, но при образовании пены в камере сложной формы пространственная стабильность пены будет хуже. В предшествующем уровне техники пространственная стабильность, как правило, обеспечена увеличением количества наполнителя, но плотность пены становится более 33,0 кг/м3, что приводит к увеличению производственных затрат.

3. Можно уменьшить количество катализатора и исправить неравномерность частичного протекания реакции путем объединения высокоактивного сложного полиэфирполиола с полиолом Манниха, имеющим самостоятельную каталитическую активность, где высокоактивный сложный полиэфирполиол - это полиэфирполиол с концевой первичной гидроксильной группой или N-содержащий полиэфирполиол. На основе исследований, описанных выше, заявитель изменяет формулу композиции с целью увеличения реакционной способности группы или самостоятельной каталитической активности и улучшение сочетаемости реакционной смеси. При использовании смешанного пенообразователя, для снижения начальной вязкости реакционной смеси и увеличения эффекта перемешивания, неравномерность частичного протекания реакции в конечном счете исправлена, тем самым реализуется цель настоящего изобретения, а именно получение твердой полиуретановой пены низкой плотности с плотностью образующейся пены менее 33,0 кг/м3.

Быстрореагирующую композицию, используемую для получения твердой полиуретановой пены низкой плотности, получают путем смешивания следующих компонентов в соответствующей пропорции по массе:

высокоактивный сложный материал:пенообразователь:изоцианат - 100:(8~28):(105~155).

Высокоактивный сложный материал получают путем смешивания следующих веществ в соотношении по массе:

смешанный полиол:стабилизатор пены:катализатор:вода:дополнительный ингредиент - 100:(0,5~3,5):(1,0~10):(0,5~3,0):(0~5).

Смешанный полиол состоит из сложного полиэфирполиола, где гидроксильное число составляет 100-450 мг КОН/г, полиола Манниха с гидроксильным числом 160-750 мг КОН/г и простого полиэфирполиола; где сложный полиэфирный полиол составляет 1,0-30 масс. % от общей массы смешанного полиола, предпочтительно 3-20 масс. %; полиол Манниха составляет 0-50 масс. % от общей массы смешанного полиола, предпочтительно 3-30 масс. %; остаток представляет собой простой полиэфирполиол.

Сложный полиэфирполиол представляет собой полиэфирполиол с концевой первичной гидроксильной группой или N-содержащий полиэфирполиол. Его получают реакцией между органической кислотой или ангидридом кислоты или сложным эфиром и полигидроксисоединением, где органическую кислоту выбирают, например, из фталевой кислоты, гександиоевой кислоты, олеиновой кислоты, линолевой кислоты, рицинолеиновой кислоты, янтарной кислоты или яблочной кислоты; ангидрид кислоты выбирают, например, из фталевого ангидрида, уксусного ангидрида или малеинового ангидрида; сложный эфир выбирают, например, из соевого масла, рапсового масла, касторового масла, пальмового масла, масла ятрофы куркас, масла лекарственного шалфея или этилентерефталата; полигидроксисоединение получают реакцией, например, триметилолпропана, пропиленгликоля, диэтиленгликоля, глицерина, этиленгликоля, пентаэритрита, триэтиленгликоля, N-метилдиэтаноламина, триэтаноламина, триизопропаноламина, диэтаноламина или диизопропаноламина. Карбоксильное соединение предпочтительно выбирают из этиленгликоля, диэтиленгликоля, диэтаноламина и диизопропаноламина.

Полигидроксисоединение предпочтительно выбирают из этиленгликоля, диэтиленгликоля, диэтаноламина и диизопропаноламина. Сложный полиэфирполиол и способ его получения являются отработанной технологией в предшествующем уровне техники, поэтому далее о них никаких данных здесь не приводится.

Полиол Манниха, упомянутый выше, представляет собой полиол, образованный соединением, полученным в реакции гидроксибензола, альдегида и амина, с дальнейшим добавлением эпоксида, где гидроксибензол выбирают, например, из нонилфенола, фенола и бисфенола А; альдегид, например, из формальдегида, ацетальдегида; амин, например, из меламина, диэтаноламина, диизопропаноламина, диметиламина и этилендиамина. Как правило, при получении полиола Манниха определенного типа выбирают один из гидроксибензолов, упомянутых выше, и один из альдегидов, упомянутых выше, и один или смесь более чем одного амина из аминов, упомянутых выше, в любой пропорции. Полиол Манниха и способ его получения являются отработанной технологией в предшествующем уровне техники, поэтому далее о них никаких данных здесь не приводится.

Простой полиэфирполиол и способ его получения известны в предшествующем уровне техники. Его получают с помощью любого вещества, выбранного из указанных или из более чем одного активного углеводного соединения, выбранного из сахарозы, сорбита, маннита, метилглюкозида, пентаэритрита, триметилолпропана, пропиленгликоля, этиленгликоля, диэтиленгликоля, триэтиленгликоля, триэтаноламина, триизопропаноламина, анилина, орто-толуолдиамина, мета-толуолдиамина, диэтаноламина, моноэтаноламина, диизопропаноламина, моноизопропаноламина, этилендиамина или аммиака с добавлением эпоксида. Как правило, гидроксильное число для простого полиэфирполиола в настоящем изобретении составляет 150-800 мг КОН/г.

Дополнительный ингредиент, упомянутый выше, представляет собой вещество, способное увеличивать нуклеацию при вспенивании, например, перфторалканы, неорганические вещества размером от нанометров до микрометров (например, диоксид кремния, сажа, карбонат кальция и монтмориллонит) и стеклянные микросферы. Допустимо выбрать одно или смесь более чем одного вещества в любом соотношении.

Катализатор, упомянутый выше, также известен, но предпочтительно его выбирают из N-этилморфолина, би-(диметиламиноэтилового)эфира, пентаметилдиэтилентриамина, диметилциклогексиламина, триэтилендиамина, N,N,N,N-тетраметилэтилендиамина, 1,4-бис(диметиламино)бутана, гексагидротриазина, алкилимидазола и т.п.; дибутилоловодилаурата или октаноата калия.

Изоцианат, применяемый в настоящем изобретении, известен, например, обычно используют толилендиизоцианат, полимерные MDI, или их смеси в любом соотношении, или модифицированный изоцианат, полученный в результате использования сложного эфира карбаминовой кислоты.

Настоящее изобретение имеет следующие преимущества.

В настоящем изобретении используют смешанный пенообразователь, в котором содержится циклопентан в качестве пенообразователя, для увеличения возможности нуклеации и дополнительного повышения качества ячеек пены, а именно, для дальнейшего уменьшения коэффициента теплопроводности пены, а также для защиты озоносферы; в настоящем изобретении используют большое количество пенообразователя, что может способствовать разбавлению композиции и дополнительному снижению начальной вязкости реакционной смеси и увеличению эффективности смеси, таким образом в итоге исправляя неравномерность частичного протекания реакции пенообразования.

Краткое описание нескольких видов чертежей

Фиг. 1 - упрощенный вид вытяжной декомпрессионной системы, используемой для создания корпуса холодильника и морозильника в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение дополнительно подробно описано через следующие конструктивные исполнения, которые не устанавливают ограничений для настоящего изобретения. Получение высокоактивного сложного материала является следующим: в автоклаве с мешалкой соединяют полиол, стабилизатор пены, катализатор, воду и дополнительный ингредиент в определенной пропорции по массе и равномерно перемешивают их с получением композиций различных типов.

Вытяжная декомпрессионная система, упомянутая выше, в данном изобретении состоит из вакуумного насоса А, измерителей давления С и D, вакуумного резервуара В, газоотделителя Е, регулирующего клапана F, системы управления с программируемым логическим контроллером (ПЛК) (не показана), пневматического клапана Н и формы М. Вакуумный насос А, вакуумный резервуар В, газоотделитель Е, регулирующий клапан F, пневматический клапан Н и форма М взаимосвязаны соединительной трубой. Измерители давления С и D настроены на вакуумный резервуар В и газоотделитель Е. В начале вспенивания открывают вакуумный насос и поддерживают вакуумный резервуар под давлением -0,09 МПа.

Вытяжная декомпрессионная система, упомянутая выше, в своей основе та же, что и в предшествующем уровне техники. Разница заключается в том, что между регулирующим клапаном и вакуумным резервуаром установлен газоотделитель, что способствует стабильному контролю давления окружающей среды, необходимого для пенообразования. Вакуумный насос и вакуумный резервуар могут быть далеко от места вспенивания, но газоотделитель должен быть помещен рядом с формой, предпочтительно вблизи формы. Декомпрессия представляет собой непрерывный процесс, и мгновенное вытеснение не должно быть меньше количества газа, генерируемого во время вспенивания.

Система управления ПЛК в вытяжной декомпрессионной системе, упомянутая выше, может изменять степень открытости регулирующего клапана в соответствии с сигналом формы о давлении. Когда давление формы превышает расчетное давление, регулирующий клапан будет открыт; наоборот, если давление формы меньше, чем расчетное давление, регулирующий клапан будет закрыт для обеспечения мгновенного вытеснения. Газ, находящийся в форме, проходя через соединительные трубы, достигает вакуумного резервуара, где установлено охлаждающее устройство для сбора пенообразователя. Формой в вытяжной декомпрессионной системе, упомянутой выше, может быть любая форма, которая может снизить давление окружающей среды, необходимое для вспенивания, в предшествующем уровне техники. Форма соединена с полостью пенообразования через газоотводную часть, которая находится в верхней части полости вспенивания и в местах, куда газу трудно попасть. Газоотводная часть имеет небольшие отверстия диаметром предпочтительно менее 2 мм. В соответствии с требованиями или когда диаметр отверстия больше чем 2 мм, к поверхности газоотводной части должны быть прикреплены губка или воздухопроницаемая бумага, чтобы предотвратить попадание реакционной жидкости в газоотводную часть, так чтобы газ мог быть плавно выведен. Как правило, газоотводная часть изготовлена из ПВХ.

Численные показатели качества полиола, применяющегося в данных конструкционных исполнениях, следующие:

сложные полиэфирполиолы JJ диэтиленгликоля и фталевого ангидрида: 300 мг КОН/г;

сложные полиэфирполиолы КК гликоля, диэтаноламина и фталевого ангидрида: 280 мг КОН/г;

простой полиэфирполиол LL глицерина: 400 мг КОН/г;

простой полиэфирполиол NN сахарозы: 430 мг КОН/г;

простой полиэфирполиол РР толуолдиамина: 420 мг КОН/г;

полиол QQ на основе касторового масла: 260 мг КОН/г;

полиол Манниха SS, полученный смешиванием бисфенола А, формальдегида, меламина и диэтаноламина, с добавлением эпоксида: 400 мг КОН/г;

полиол Манниха WW, полученный смешиванием нонилфенола, формальдегида, диэтаноламина и диизопропаноламина, с добавлением эпоксида: 440 мг KOH/г;

простой полиэфирполиол НН триизопропаноламина: 400 мг KOH/г;

простой полиэфирполиол RR сорбита: 430 мг KOH/г.

В качестве катализатора использовали катализаторы РС5, РС8 и РС41, купленные у компании Air-products Со, США. РС5 представляет собой пентаметилдиэтилентриамин, который является катализатором вспенивания. РС8 представляет собой N,N-диметилциклогексиламин, который является катализатором гелеобразования. РС41 представляет собой гексагидротриазин, который является катализатором последующего отверждения.

В качестве стабилизатора пены использовали В8462 (продукт компании Evonik, Германия), который представляет собой поверхностно-активное вещество на основе кремния и углерода, полученное в результате реакции кремнийорганического соединения с ненасыщенным простым полиэфиром. В процессе вспенивания оно выступает в качестве эмульгатора и нуклеирующего агента.

Вспененный материал получают следующим образом:

1) Приготовление высокоактивного сложного материала: равномерно смешивают полиолы (включая простой полиэфирполиол, сложный полиэфирполиол, полиол, полученный из биологического сырья, полиол Манниха и т.д.), катализаторы, стабилизатор пены, воду и добавки в соответствующих пропорциях.

2) На предприятии по производству холодильной техники высокоактивный сложный материал заранее смешивают с пенообразователем в соответствующих пропорциях с помощью статического смесителя.

3) Полученную смесь загружают в бак вспенивающей машины высокого давления; начинают процесс вспенивания для образования пены при атмосферном давлении; проверяют параметры пены (время старта пены, время гелеобразования, время подъема пены, плотность свободной пены).

4) Снижают давление в относительно герметизированном закрепленном холодильнике; помещают пистолет вспенивающей машины напротив впускного отверстия для заполнения, причем пистолет и впускное отверстие снабжены мягкими уплотнениями. Обеспечивают поддержание пониженного давления внутри полости, которую требуется заполнить пеной (соединяют холодильник с вакуумным резервуаром большого объема).

5) Приводят в действие вспенивающую машину высокого давления и подают быстрореагирующую композицию в холодильник. Регулируют давление в закрепленном холодильнике с помощью регулирующих клапанов. Пена быстро заполняет всю полость.

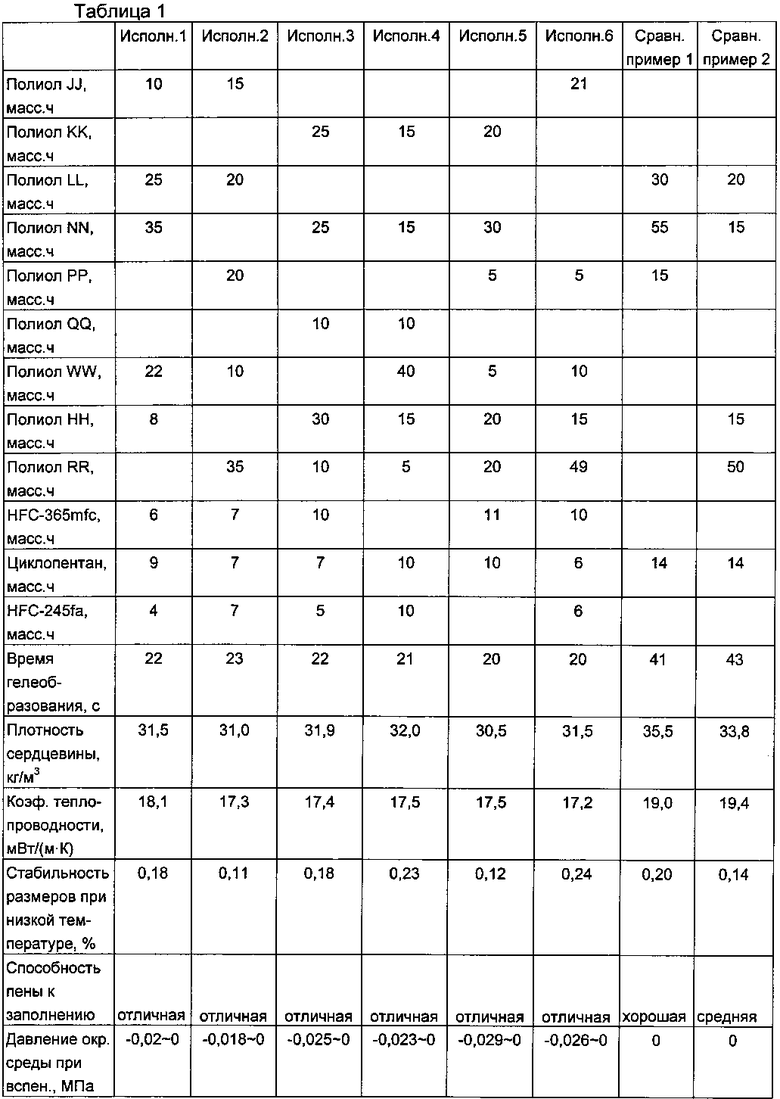

В таблице 1 приведены данные о свойствах, которые зависят от конкретного количества композиции в конструктивном исполнении 1-6 и сравнительном примере 1-2 настоящего изобретения.

В таблице 2 приведены данные о свойствах, которые зависят от конкретного количества композиции в конструктивном исполнении 7-12 и сравнительном примере 3-4 настоящего изобретения.

Из таблиц можно сделать вывод, что при декомпрессии пена, полученная равномерным смешиванием циклопентана и фторуглеводородов в качестве вспенивающего агента с высокоактивным сложным материалом, с последующим взаимодействием с изоцианатом, является превосходной по качеству. Когда плотность пены меньше 33,0 кг/м3, ее также выгодно отличают пространственная стабильность и другие свойства.

Пример исполнения 13:

1. Приготовление высокоактивного сложного материала: 5 масс. ч. полиола JJ, 20 масс. ч. полиола KK, 25 масс. ч. полиола NN, 10 масс. ч. полиола QQ, 30 масс. ч. полиола НН, 10 масс. ч. полиола RR, 2,5 масс. ч. стабилизатора пены В8462, 1,1 масс. ч. катализатора РС5, 1,7 масс. ч. катализатора РС8, 0,5 масс. ч. катализатора РС41 и 1,0 масс. ч. воды поместили в смеситель и равномерно смешали. Полученный материал обозначен как Материал А.

2. Материал А закачали в резервуар для хранения на предприятии по производству холодильной техники. Равномерно смешали Материал А и пенообразователь, представляющий собой смесь 8 масс. ч. HFC-365mfc, 7 масс. ч. циклопентана и 6,5 масс. ч. HFC-245fa, с помощью статического смесителя. Полученный материал обозначен как Материал В.

3. Материал В загрузили в бак вспенивающей машины высокого давления. Привели в действие вспенивающую машину высокого давления для получения пены при атмосферном давлении; проверили параметры пены (время гелеобразования: 20 секунд).

4. Заранее соединили закрепленный холодильник с вакуумным резервуаром большого объема. Поместили пистолет вспенивающей машины высокого давления напротив впускного отверстия для заполнения (пистолет и впускное отверстие снабжены мягкими уплотнениями). Снизили давление в относительно герметизированном холодильнике до 750 мбар (т.е. на 0,025 МПа), чтобы обеспечить в нем разрежение, значительно превышающее необходимое для всасывания; при этом соответствие давления внутри закрепленного холодильника предъявляемым требованиям можно проверить перед заполнением пеной.

5. Привели в действие вспенивающую машину высокого давления и ввели 7800 г Материала B в полость, которую требуется заполнить пеной. Пена быстро заполнила всю полость. После отверждения пены отсоединили пистолет, а затем холодильник извлекли из формы. Холодильник разрезали и обнаружили хорошее заполнение пеной. После отверждения в течение 24 ч провели испытания различных характеристик пены.

6. Коэффициент теплопроводности пены при 10°C: 0,0170 Вт/(м·К); стабильность размеров при низкой температуре, 0,11%.

Пример исполнения 14:

1. Приготовление высокоактивного сложного материала: 5 масс. ч. полиола JJ, 15 масс. ч. полиола KK, 20 масс. ч. полиола NN, 15 масс. ч. полиола QQ, 35 масс. ч. полиола НН, 10 масс. ч. полиола RR, 2,5 масс. ч. стабилизатора пены В8462, 1,0 масс. ч. катализатора РС5, 1,8 масс. ч. катализатора РС8, 0,6 масс. ч. катализатора РС41 и 1,1 масс. ч. воды поместили в смеситель и равномерно смешали. Полученный материал обозначен как Материал С.

2. Материал С закачали в резервуар для хранения на предприятии по производству холодильной техники. Равномерно смешали Материал С и пенообразователь, представляющий собой смесь 5 масс. ч. HFC-365mfc, 7 масс. ч. циклопентана и 9 масс. ч. HFC-245fa, с помощью статического смесителя. Полученный материал обозначен как Материал D.

3. Материал D загрузили в бак вспенивающей машины высокого давления. Привели в действие вспенивающую машину высокого давления для получения пены при атмосферном давлении; проверили параметры пены (время гелеобразования: 20 секунд).

4. Заранее соединили закрепленный холодильник с вакуумным резервуаром большого объема. Поместили пистолет вспенивающей машины высокого давления напротив впускного отверстия для заполнения (пистолет и впускное отверстие снабжены мягкими уплотнениями). Снизили давление в относительно герметизированном холодильнике до 700 мбар (т.е. на 0,03 МПа), чтобы обеспечить в нем разрежение, значительно превышающее необходимое для всасывания; при этом соответствие давления внутри закрепленного холодильника предъявляемым требованиям можно проверить перед заполнением пеной.

5. Привели в действие вспенивающую машину высокого давления и ввели 7750 г Материала D в полость, которую требуется заполнить пеной. Пена быстро заполнила всю полость. После отверждения пены отсоединили пистолет, а затем холодильник извлекли из формы. Холодильник разрезали и обнаружили хорошее заполнение пеной. После отверждения в течение 24 ч провели испытания различных характеристик пены.

6. Коэффициент теплопроводности пены при 10°C: 0,0171 Вт/(м·К); стабильность размеров при низкой температуре, 0,13%.

Сравнительный пример 5:

1. Приготовление высокоактивного сложного материала: 25 масс. ч. полиола KK, 20 масс. ч. полиола NN, 15 масс. ч. полиола РР, 15 масс. ч. полиола WW, 5 масс. ч. полиола RR, 2,5 масс. ч. стабилизатора пены В8462, 0,4 масс. ч. катализатора РС5, 1,7 масс. ч. катализатора РС8, 0,4 масс. ч. катализатора РС41 и 2,1 масс. ч. воды поместили в смеситель и равномерно смешали. Полученный материал обозначен как Материал Е.

2. Материал Е закачали в резервуар для хранения на предприятии по производству холодильной техники. Равномерно смешали Материал Е и пенообразователь, представляющий собой смесь HFC-365mfc, циклопентана и HFC-245fa в соответствующих пропорциях, с помощью статического смесителя. Полученный материал обозначен как Материал F.

3. Материал F загрузили в бак вспенивающей машины высокого давления. Привели в действие вспенивающую машину высокого давления для получения пены при атмосферном давлении; проверили параметры пены (время гелеобразования: 43 секунды).

4. Привели в действие вспенивающую машину высокого давления и ввели 7800 г Материала F в полость, которую требуется заполнить пеной. После отверждения пены отсоединили пистолет, а затем холодильник извлекли из формы. Холодильник разрезали и обнаружили неудовлетворительное заполнение пеной. Увеличили количество Материала F, введенного в полость, до 8600 г, чтобы обеспечить хорошее заполнение пеной. После отверждения в течение 24 ч провели испытания различных характеристик пены.

5. Коэффициент теплопроводности пены при 10°C: 0,0193 Вт/(м·К); стабильность размеров при низкой температуре, 0,13%.

Изобретение относится к быстрореагирующей композиции, используемой для получения жесткого пенополиуретана низкой плотности. Описана быстрореагирующая композиция, используемая для получения жесткого пенополиуретана низкой плотности, она получена путем смешивания следующих компонентов в соответствующей пропорции по массе: высокоактивный сложный материал:пенообразователь:изоцианат - 100:(8~28):(105~155); причем высокоактивный сложный материал получен путем смешивания следующих компонентов в соответствующей пропорции по массе: смешанный полиол:стабилизатор пены:катализатор:вода:дополнительный ингредиент - 100:(0,5~3,5):(1,0~10):(0,5~3,0):(0~5); причем пенообразователь относится к смеси циклопентана и HFC-365 mfc, или смеси циклопентана и HFC-245 fa, или смеси циклопентана, HFC-365 mfc и HFC-245 fa; причем смешанный полиол состоит из сложного полиэфирполиола с гидроксильным числом 100-450 мг КОН/г, полиола Манниха с гидроксильным числом 160-750 мг КОН/г и простого полиэфирполиола, где сложный полиэфирполиол составляет 1,0-30 мас.% от общей массы смешанного полиола, и полиол Манниха составляет 0-50 мас.% от общей массы смешанного полиола, при этом остаток представляет собой простой полиэфирполиол. Технический результат - получение твердой полиуретановой пены низкой плотности с плотностью образующейся пены менее 33,0 кг/м3. 8 з.п. ф-лы, 19 пр., 2 табл., 1 ил.

1. Быстрореагирующая композиция, используемая для получения жесткого пенополиуретана низкой плотности, отличающаяся тем, что она получена путем смешивания следующих компонентов в соответствующей пропорции по массе: высокоактивный сложный материал:пенообразователь:изоцианат - 100:(8~28):(105~155);

причем высокоактивный сложный материал получен путем смешивания следующих компонентов в соответствующей пропорции по массе: смешанный полиол:стабилизатор пены:катализатор:вода:дополнительный ингредиент - 100:(0,5~3,5):(1,0~10):(0,5~3,0):(0~5);

причем пенообразователь относится к смеси циклопентана и HFC-365 mfc, или смеси циклопентана и HFC-245 fa, или смеси циклопентана, HFC-365 mfc и HFC-245 fa;

причем смешанный полиол состоит из сложного полиэфирполиола с гидроксильным числом 100-450 мг КОН/г, полиола Манниха с гидроксильным числом 160-750 мг КОН/г и простого полиэфирполиола, где сложный полиэфирполиол составляет 1,0-30 мас.% от общей массы смешанного полиола, и полиол Манниха составляет 0-50 мас.% от общей массы смешанного полиола, при этом остаток представляет собой простой полиэфирполиол.

2. Композиция по п. 1, отличающаяся тем, что сложный полиэфирполиол в смешанном полиоле составляет 3-20 мас.%.

3. Композиция по п. 1, отличающаяся тем, что полиол Манниха в смешанном полиоле составляет 3-30 мас.%.

4. Композиция по п. 1, отличающаяся тем, что циклопентан в пенообразователе составляет 10-99 мас.% от общей массы пенообразующего агента.

5. Композиция по п. 4, отличающаяся тем, что циклопентан в пенообразователе составляет 30-80 мас.% от общей массы пенообразующего агента.

6. Композиция по п. 1, отличающаяся тем, что сложный полиэфирполиол является полиэфирполиолом с концевой первичной гидроксильной группой или N-содержащим полиэфирполиолом, и он образован путем реакции между органической кислотой или ангидридом кислоты или сложным эфиром и полигидроксисоединением; причем эти органические кислоты выбраны, например, из фталевой кислоты, гександиоевой кислоты, олеиновой кислоты, линоленовой кислоты, рицинолевой кислоты, янтарной кислоты или яблочной кислоты; ангидрид кислоты выбран, например, из фталевого ангидрида, уксусного ангидрида или малеинового ангидрида; сложный эфир выбран, например, из соевого масла, рапсового масла, касторового масла, пальмового масла, масла ятрофы куркас, масла шалфея лекарственного или этилентерефталата; полигидроксисоединение выбрано из триметилолпропана, пропиленгликоля, диэтиленгликоля, глицерина, этиленгликоля, пентаэритрита, триэтиленгликоля, N-метилдиэтаноламина, триэтаноламина, триизопропаноламина, диэтаноламина или диизопропаноламина.

7. Композиция по п. 1, отличающаяся тем, что полиол Манниха представляет собой полиол, образованный соединением, полученным в реакции гидроксибензола, альдегида и амина, с добавлением эпоксида.

8. Композиция по п. 7, отличающаяся тем, что гидроксибензол выбран по меньшей мере из одного из указанных веществ, например нонилфенола, фенола или бисфенола А; альдегид, например, из формальдегида, ацетальдегида; амин, например, из меламина, диэтаноламина, диизопропаноламина, диметиламина или этилендиамина.

9. Композиция по п. 1, отличающаяся тем, что гидроксильное число простого полиэфирполиола в настоящем изобретении составляет 150-800 мг КОН/г.

| CN101555312 A, 14.10.2009 | |||

| CN101125910 A, 20.02.2008 | |||

| RU 2007132674 A, 10.03.2009 | |||

| Линейка для измерения расстояния между перфорационными отверстиями | 1928 |

|

SU11621A1 |

| ПЕНОПОЛИУРЕТАНЫ ИЛИ ПЕНОПОЛИИЗОЦИАНУРАТЫ, ВСПЕНЕННЫЕ ГИДРОФТОРУГЛЕРОДАМИ И ДИОКСИДОМ УГЛЕРОДА | 2003 |

|

RU2342405C2 |

Авторы

Даты

2015-07-20—Публикация

2010-10-22—Подача