Изобретение относится к нефтехимической промышленности, в частности к получению изобутилена - мономера для синтетического каучука и компонента в производстве метилтретбутилового эфира, являющегося высокооктановой добавкой к моторному топливу. Изобретение касается также получения катализатора для получения изобутилена.

Известны многие катализаторы скелетной изомеризации н-бутиленов, среди которых оксид алюминия (патент США №4436949, Olefin conversion process МПК C07C 5/27, C07C 6/04, опубликовано 13.03.84; патент РФ №2188812, Способ получения изобутилена скелетной изомеризацией н-бутиленов, МПК C07C 5/27, опубликовано 10.09.02), галогенированный оксид алюминия (патенты США №4654463, Skeletal isomerization of olefins over bromided aluminas, МПК B01J 27/125; B01J 37/22; C07C 5/27, опубликовано 31.03.87; №4731490, Process for methyl, tertiary butyl ether production, МПК C07C 41/06, опубликовано 15.03.88; и №4778943, Skeletal isomerization of olefins over halogen-containing alkaline earth oxide catalysts, МПК B01J 23/02, B01J 37/22, C07C 5/27, опубликовано 18.10.88; европейские патенты №54855, Process for the preparation of i-alkenes, catalyst useful therefor and process for the production thereof, МПК B01J 27/06, B01J 27/32, C07C 5/27, опубликовано 30.06.82; и №71198, Isomerization, МПК B01J 21/04, B01J 23/00, B01J 27/00, B01J 31/00, опубликовано 09.02.83; немецкий патент №3048693, Verfahren zur herstellung von i-buten, hierzu geeigneter katalysator und verfahren zu dessen herstellung, МПК B01J 27/06, B01J 27/32, C07C 5/27, опубликовано 08.07.82; патент РФ №2135443, Способ получения изобутилена скелетной изомеризацией н-бутиленов, катализатор для его осуществления и способ приготовления катализатора для него (варианты), МПК C07C 5/27, С07С 11/09, B01J 21/12, B01J 27/12, B01J 37/00, опубликовано 27.08.99), силикатированный оксид алюминия (европейский патент №66485, Process for the isomerisation of olefins, МПК С07С 11/09, C07C 5/27, опубликовано 08.12.82, французский патент №2657605, Process for the isomerisation of olefins, МПК C07C 5/27, опубликовано 02.08.91; немецкие патенты №3340958 Al2O3 alkene isomerization process and catalyst, МПК B01J 21/00, опубликовано 17.05.84; и №3227676, Process for the structural isomerisation of n-alkenes, catalysts for carrying out this process and process for preparing this catalyst, МПК B01J 21/04, B01J 21/12, C07C 5/27, опубликовано 26.01.84; №4013589, Process for the preparation of materials having improved mechanical properties and materials obtained thereby, МПК B01J 21/04, B01J 21/12, B01J 23/04, B01J 37/10, C01B 13/14, C01B 33/12, C01F 7/02, C04B 41/49, опубликовано 22.03.77; и №4038337, Process for isomerizing alkenes, МПК С07С 5/22, опубликовано 26.07.77), оксид алюминия, промотированный оксидом бора (патент США №2422884 Isomerizing olefins using boric oxide on alumina as catalyst, МПК B01J 21/02, B01J 21/20, С07С 5/22, C07C 5/27, опубликовано 24.06.47; патент РФ №2133638, Способ скелетной изомеризации нормальных олефинов, МПК B01J 21/02, C07C 5/27, опубликовано 27.07.99).

Известны способы превращения нормальных олефинов в разветвленные олефины на цеолитных катализаторах с размером пор 4,2 Å, имеющих систему пересекающихся 8- и 10-членных каналов, выбранных из группы ZSM-5: феррьерит, дакиардит, эпистильбит, гейландит, стильбит. При этом используют как алюмосодержащие, так и изоморфно замещенные (В, Ga, Fe) цеолиты (Патенты США №5491276, Skeletal isomerization of n-butylenes to isobutylene on zeolites, МПК C07C 5/27, опубликовано 13.02.96; №5510560, Skeletal isomerization of n-olefins to iso-olefins on binded ferrierite zeolites, МПК C07C 5/27, опубликовано 23.04.96, US 6136289, Preparation process for ferriemte zeolite and its uses as an isomerization catalyst of linear olefin in isoolefin or as a hydrocracking and hydroisomerization paraffin catalyst, МПК B01J 29/70, C01B 39/44, C07C 4/06, C07C 5/27, опубликовано 24.10.00).

Известен способ изомеризации н-бутиленов в изобутилен контактированием сырья, содержащего н-бутилены, с катализатором, содержащим цеолитоподобные молекулярные сита из группы SAPO, FAPO, CoAPSO, MnAPSO, MgAPSO при введении в реакционную смесь от 0,1 до 5% масс. воды (патент США №5146035, Butene isomerization process, МПК С07С 5/25, C07C 5/27, опубликовано 08.09.92.

Недостатком катализаторов оксида алюминия, галогенированного, силикатированного и промотированного бором оксида алюминия является их низкая активность в скелетной изомеризации н-бутиленов, обусловленная недостаточной силой их кислотных центров.

Недостатками вышеперечисленных катализаторов в виде цеолитов и нецеолитных молекулярных сит являются низкие выходы по изобутилену из-за низкой селективности по изобутилену, причиной которой является, как правило, избыточное количество кислотных центров, а также быстрая дезактивация этих катализаторов, которая может быть обусловлена или диффузионными ограничениями молекулярных сит, или неоптимальным спектром кислотности.

Наиболее близким аналогом в соответствии с тем же назначением и количеством совпадающих признаков выбран способ получения изобутилена путем контактирования смеси, содержащей н-бутилены и инертный газовый разбавитель (парафины, азот N2, водяной пар и др.) в количестве до 80% масс. от потока с катализатором в неподвижном слое при температуре 300-650°С и давлении от 0,1 до 10 атмосфер (патент США №5523510, Treated bound ferrierite zeolites for skeletal isomerization of n-olefins to iso-olefins, МПК B01J 29/65, B01J 37/10, C07C 5/27, опубликовано 04.06.96). Часовой массовый расход составляет 0,1-40 ч-1. В качестве катализатора используют модифицированный цеолит типа феррьерит, заформованный со связующим, в качестве которого может выступать бемит, глина или др. материалы с содержанием оксида/гидроксида алюминия. Содержание связующего обычно составляет 15-50% масс. от катализатора. Модифицирование цеолита феррьерит заключается в его обработке в атмосфере пара (3-100%) в течение 1-3 часов при температуре 500-700°С. Затем следует отмывка кислотой концентрацией 1-10% при температуре 60-70°С в течение 15-120 минут. В роли кислоты могут выступать соляная, азотная и другие сильные кислоты. Недостатком этого способа является низкая стабильность катализатора, которая выражается в постепенном снижении по мере его эксплуатации как конверсии, так и выхода целевого продукта в ходе процесса изомеризации. Это объясняется тем, что при паровой обработке цеолитного катализатора происходит выход ионов алюминия из решетки цеолита (деалюминирование), при этом увеличивается отношение Si/Al в решетке, что приводит к увеличению селективности катализатора. Однако кислотная отмывка в процессе получения катализатора удаляет алюминий только с внешней поверхности кристаллов, а в каналах цеолита остается внерешеточный алюминий в виде точечных дефектов, что является источником сильной льюисовской кислотности, которая способствует протеканию побочных процессов крекинга и олигомеризации, а также создает диффузионные барьеры для молекул бутенов. Все это способствует ускоренной дезактивации катализатора при эксплуатации в результате протекания побочных процессов.

Задачей изобретения является повышение стабильности катализатора при сохранении высокой степени конверсии, повышение селективности по изобутилену и повышение стабильного выхода целевого продукта в процессе изомеризации н-бутиленов.

Техническим результатом является снижение количества дефектов в виде внерешеточного алюминия в каналах цеолита, снятие диффузионных барьеров для прохождения молекул бутенов в каналах катализатора.

Задача решается в способе получения катализатора для процесса получения изобутилена скелетной изомеризацией, в соответствии с которым в качестве исходного продукта для катализатора используют модифицированный цеолит типа феррьерит, заформованный со связующим, в качестве которого используют глину, псевдобемит, бемит или другие оксиды/гидроксиды алюминия, с содержанием связующего 15-50% масс. от катализатора. Модифицирование цеолита феррьерит проводят деалюминированием с отмывкой его водным раствором кислоты и сушкой. В роли кислоты используют соляную, азотную и другие сильные кислоты.

Условия деалюминирования отличаются от прототипа тем, что обработку феррьерита проводят в автоклаве в присутствии твердого безводного гексафторсиликата аммония (ГФСА) химической формулы (NH4)2SiF6 при температуре 220-400°С в течение 0,5-10 часов вместо пара. Массовое соотношение феррьерит/ГФСА составляет 7÷70. После этого цеолит промывают раствором кислоты (1-50%) в течение 15-400 минут при температуре 20-100°С и сушат. В качестве исходного продукта для катализатора берут феррьерит как в аммониевой, так и в К-, Na-, Li-форме.

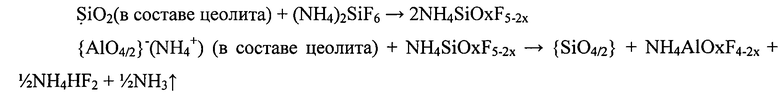

В автоклаве протекают последовательные реакции между цеолитом и ГФСА:

В процессе этих реакций происходит удаление алюминия из решетки (деалюминирование) по всему объему, как с ее поверхности, так и из ячеек, с образованием растворимых в среде отмывки соединений (NH4A10xF4-2x), при последующей отмывке кислотой они удаляются из каналов цеолита и, таким образом, дефекты исключаются. В результате стабильность катализатора в процессе изомеризации н-бутиленов увеличивается, так как при таком способе деалюминирования исключается образование внерешеточного алюминия и, соответственно, сильных льюисовских кислотных центров (ЛКЦ) и барьеров для диффузии молекул бутенов. Если деалюминирование проводить не в автоклаве, соединение 2NH4SiOxF5-2x возгоняется и реакция между ним и алюминием из решетки цеолита не пойдет, соединение оксофторсиликат улетучивается, не прореагировав.

Задача решается и технический результат реализуется также в способе получения изобутилена скелетной изомеризацией н-бутиленов путем контактирования смеси, содержащей н-бутилены и инертный газовый разбавитель (парафины, азот N2, водяной пар и др.), с цеолитсодержащим катализатором на основе модифицированного феррьерита и оксида/гидроксида алюминия в качестве связующего (15-50% масс.) в неподвижном слое при температуре 350-520°С и давлении 1-1,5 атм. Весовая скорость подачи смеси н-бутиленов с разбавителем составляет 0,2-2 ч-1. Модифицирование цеолита феррьерит проводят деалюминированием с отмывкой его водным раствором кислоты и сушкой. В роли кислоты используют соляную, азотную и другие сильные кислоты.

Способ отличается от прототипа тем, что модифицирование феррьерита проводят в автоклаве в присутствии твердого безводного гексафторсиликата аммония (ГФСА) химической формулы (NH4)2SiF6 при температуре 220-400°С в течение 0,5-10 часов. Массовое соотношение феррьерит/ГФСА составляет 7÷70. После этого цеолит промывают раствором кислоты (1-50%) в течение 15-400 минут при температуре 20-100°С и сушат. В качестве исходного продукта берут феррьерит как в аммониевой, так и в К-, Na-, Li-форме.

Заявляемый способ получения катализатора для процесса получения изобутилена скелетной изомеризацией н-бутиленов осуществляют следующим образом.

В качестве исходного продукта используют цеолит типа феррьерит в аммониевой или других формах, в К-, Na-, Li-форме, смешивают с твердым безводным гексафторсиликатом аммония (ГФСА) химической формулы (NH4)2SiF6 в массовом соотношении феррьерит/ГФСА 7÷70 и помещают в автоклав. Автоклав завинчивают, нагревают до 220-400°С, выдерживают при этой температуре 0,5-10 ч и охлаждают до комнатной температуры. После этого промывают 1-50%-ным водным раствором кислоты в течение 15-400 минут при температуре 20-100°С и сушат. В качестве кислоты используют соляную, азотную и другие сильные кислоты.

Затем модифицированный феррьерит замешивают со связующим (15-50% масс. от катализатора). В качестве связующего используют материалы, содержащие оксиды/гидроксиды алюминия, например, глину, псевдобемит, бемит или другие. Полученную массу экструдируют, сушат в течение 2 ч при температуре 120°С и прокаливают в течение 3 ч при температуре 550°С. Получают гранулы диаметром 1,5-2 мм, длиной 3-5 мм.

Заявляемый способ получения изобутилена скелетной изомеризацией н-бутиленов осуществляют следующим образом.

Готовят катализатор в соответствии с технологией, изложенной выше.

Процесс изомеризации проводят в кварцевом трубчатом реакторе (диаметр 20 мм, длина 500 мм) проточного типа. В изотермическую зону реактора загружают 20 см3 полученного катализатора. Процесс изомеризации ведут в неподвижном слое катализатора при температуре 350-520°С и давлении 1-1,5 атм путем контактирования смеси, содержащей воду (до 80% мол.) и н-бутилены, с катализатором, с массовой скоростью подачи сырья 0,2-2 ч-1 в течение 48 часов.

В качестве материалов использовали:

Цеолит марки СР-914 компании «Zeolist international», США;

Гексафторсиликат аммония ТУ 6-09-1927-77;

Кислота азотная ГОСТ 4461-77;

Бемит марки Pural SB, компании Sasol, Germany;

Н-бутилены;

Вода дистиллированная.

Обработку феррьерита проводили в автоклаве из нержавеющей стали (12Х18Н10Т) внутренним объемом 150 см3,

Экструдирование проводили на ручном лабораторном экструдере.

Изомеризацию проводили в кварцевом проточном реакторе с внутренним диаметром 20 мм, длиной 500 мм.

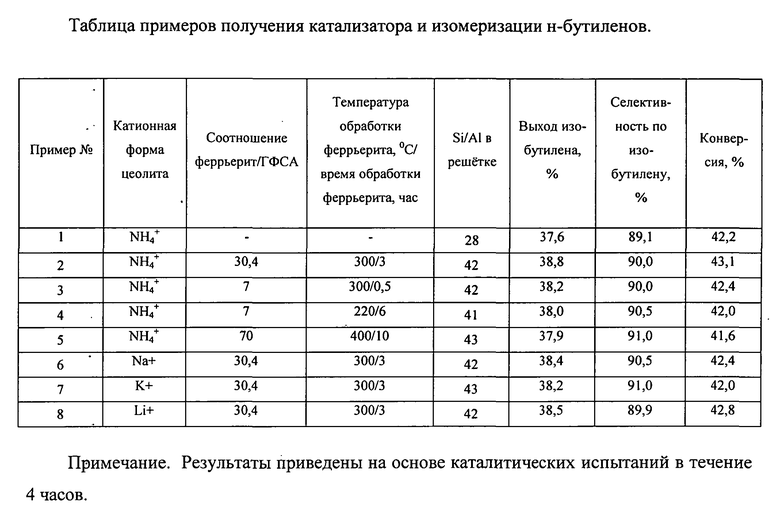

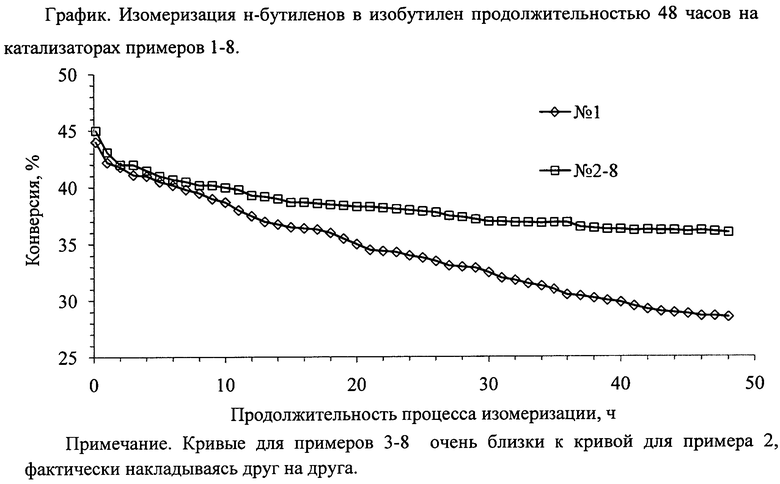

Приведенные ниже примеры более подробно иллюстрируют сущность изобретения; их результаты представлены в таблице и на графике. На графике кривые для примеров 2-8, выполненных в соответствии с изобретением, очень близки друг к другу и налагаются друг на друга.

Пример 1 (прототип).

В качестве исходного используется цеолит типа феррьерит с Si/Al=28 в аммиачной форме.

Предварительно феррьерит обрабатывают потоком пара при атмосферном давлении, массовом расходе 2 ч-1 в течение 3 ч при температуре 650°С, отмывают 10% азотной кислотой в течение 60 минут при температуре 70°С, сушат.

Способ изомеризации н-бутиленов в изобутилен осуществляют на катализаторе, состоящем из цеолита феррьерит (50% масс.) и гамма-оксиде алюминия (50% масс.); феррьерит вводят на стадии замеса при формовании бемита, экструдируют, сушат (120°С, 2 ч) и прокаливают (550°С, 3 ч). Получаются гранулы диаметром 1,5-2 мм, длиной 3-5 мм. Изомеризацию проводят в кварцевом трубчатом реакторе (диаметр 20 мм, длина 500 мм) проточного типа. В изотермическую зону реактора загружают 20 см3 катализатора. Процесс изомеризации ведут при 450°С путем контактирования паросырьевой смеси, содержащей воду (70% мол.) и н-бутилены, с массовой скоростью подачи сырья 1 ч-1 в течение 48 часов. Результаты представлены в таблице и на графике для примера 1.

Пример 2.

В качестве исходного используется цеолит типа феррьерит с Si/Al=42.

Предварительно феррьерит обрабатывают в автоклаве в присутствии твердого безводного гексафторсиликата аммония (ГФСА) (NF4)2SiF6 при температуре 300°С в течение 3 часов. Массовое соотношение феррьерит/ГФСА составляет 30,4. После этого цеолит промывают 10% азотной кислотой в течение 60 минут при температуре 70°С, сушат.

Способ изомеризации н-бутиленов в изобутилен осуществляют на катализаторе, состоящем из цеолита феррьерит (50% масс.) и гамма-оксиде алюминия (50% масс.): феррьерит вводят на стадии замеса при формовании бемита, экструдируют, сушат (120°С, 2 ч) и прокаливают (550°С, 3 ч). Получаются гранулы диаметром 1,5-2 мм, длиной 3-5 мм. Процесс изомеризации проводят в присутствии этого катализатора так же, как в Примере 1. Результаты представлены в таблице и на графике для примера 2.

Пример 3.

Аналогично примеру 2, но предварительно феррьерит обрабатывают в автоклаве в присутствии твердого безводного гексафторсиликата аммония (ГФСА, (NH4)2SiF6) при температуре 300°С в течение 0,5 часов. Массовое соотношение феррьерит/ГФСА составляет 7. После этого цеолит промывают 10% азотной кислотой в течение 60 минут при температуре 70°С, сушат.

Пример 4.

В качестве исходного используется цеолит типа феррьерит с Si/Al=41.

Аналогично примеру 2, но предварительно феррьерит обрабатывают в автоклаве в присутствии твердого безводного гексафторсиликата аммония (ГФСА, (NH4)2SiF6) при температуре 220°С в течение 6 часов. Массовое соотношение феррьерит/ГФСА составляет 7. После этого цеолит промывают 50% азотной кислотой в течение 15 минут при температуре 100°С, сушат.

Пример 5.

В качестве исходного используется цеолит типа феррьерит с Si/Al=43.

Аналогично примеру 2, но предварительно феррьерит обрабатывают в автоклаве в присутствии твердого безводного гексафторсиликата аммония (ГФСА, (NH4)2SiF6) при температуре 400°С в течение 10 часов. Массовое соотношение феррьерит/ГФСА составляет 70. После этого цеолит промывают 1% азотной кислотой в течение 400 минут при температуре 70°С, сушат.

Примеры 6-8.

Аналогично примеру 2, но в качестве исходного цеолита используется феррьерит в натриевой (6), калиевой (7) и литиевой (8) форме; в примере 7 используется феррьерит с Si/Al=43.

Как видно из графика, кривые примеров 2-8 имеют более пологую форму по сравнению с кривой 1, что свидетельствует о большей стабильности катализатора, модифицированного в соответствии с изобретением, по сравнению с прототипом. При проведении испытаний в течение 48 часов для катализатора по примеру 1 (прототип) наблюдается его ускоренная дезактивация, а катализатор по примерам 2-8 (изобретение) более стабилен.

Из таблицы видно, что при большей стабильности катализатора в соответствии с изобретением выход изобутилена при использовании этого катализатора в скелетной изомеризации н-бутиленов выше, чем в прототипе, а уровень конверсии процесса близок к конверсии прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ НЕГО | 2014 |

|

RU2552418C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

| КАТАЛИЗАТОР КРЕКИНГА ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2691650C1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2626323C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 2020 |

|

RU2750657C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА АЛКИЛИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ ОЛЕФИНАМИ | 2010 |

|

RU2440190C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА (ВАРИАНТЫ) | 1997 |

|

RU2135443C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА А В КАЧЕСТВЕ АДСОРБЕНТА | 2011 |

|

RU2466091C1 |

Изобретение относится к способу получения катализатора для процесса получения изобутилена скелетной изомеризацией. В соответствии с данным способом в качестве исходного продукта для катализатора используют модифицированный цеолит феррьерит, заформованный со связующим, в качестве которого используют оксиды/гидроксиды алюминия, с содержанием связующего 15-50 мас.% от катализатора, модифицирование цеолита проводят деалюминированием с отмывкой его водным раствором кислоты и сушкой. При этом деалюминирование цеолита проводят в автоклаве в присутствии твердого безводного гексафторсиликата аммония химической формулы (NH4)2SiF6 при температуре 220-400°С в течение 0,5-10 часов, массовое соотношение цеолит/безводный гексафторсиликат аммония составляет 7÷70, промывку цеолита проводят раствором кислоты 1-50% в течение 15-400 минут при температуре 20-100°С. Предлагаемый способ позволяет получать катализаторы с меньшим количеством дефектов в виде внерешеточного алюминия в каналах цеолита, а также позволяет снять диффузионные барьеры для прохождения молекул бутенов в каналах катализатора. Изобретение также относится к способу получения изобутилена в присутствии катализатора, полученного таким способом. 2 н.п. ф-лы, 1 ил., 1 табл., 8 пр.

1. Способ получения катализатора для процесса получения изобутилена скелетной изомеризацией, в соответствии с которым в качестве исходного продукта для катализатора используют модифицированный цеолит феррьерит, заформованный со связующим, в качестве которого используют оксиды/гидроксиды алюминия, с содержанием связующего 15-50 мас.% от катализатора, модифицирование цеолита проводят деалюминированием с отмывкой его водным раствором кислоты и сушкой, отличающийся тем, что деалюминирование цеолита проводят в автоклаве в присутствии твердого безводного гексафторсиликата аммония химической формулы (NH4)2SiF6 при температуре 220-400°С в течение 0,5-10 часов, массовое соотношение цеолит/безводный гексафторсиликат аммония составляет 7÷70, промывку цеолита проводят раствором кислоты 1-50% в течение 15-400 минут при температуре 20-100°С.

2. Способ получения изобутилена скелетной изомеризацией н-бутиленов путем контактирования смеси, содержащей н-бутилены и инертный газовый разбавитель, с цеолитсодержащим катализатором на основе модифицированного цеолита феррьерит и оксида/гидроксида алюминия в качестве связующего 15-50 мас.% от катализатора в неподвижном слое при температуре 350-520°С и давлении 1-1,5 атм, с весовой скоростью подачи смеси н-бутиленов с разбавителем 0,2-2 ч-1, отличающийся тем, что модифицирование цеолита проводят деалюминированием с отмывкой его водным раствором кислоты и сушкой, отличающийся тем, что деалюминирование цеолита проводят в автоклаве в присутствии твердого безводного гексафторсиликата аммония химической формулы (NH4)2SiF6 при температуре 220-400°С в течение 0,5-10 часов при массовом соотношении цеолит/безводный гексафторсиликат аммония 7÷70, промывку цеолита проводят раствором кислоты 1-50% в течение 15-400 минут при температуре 20-100°С.

| US 5523510 A, 04.06.1996 | |||

| P.CAÑIZARES ET AL., Dealumination of ferrierite by ammonium hexafluorosilicate treatment: characterization and testing in the skeletal isomerization of n-butene, APPLIED CATALYSIS A: GENERAL, 2003, vol.248, pp.227-237 | |||

| R.J.PELLET ET AL., Isomerization of n-Butene to Isobutene by Ferrierite and Modified Ferrierite |

Авторы

Даты

2015-07-20—Публикация

2014-07-22—Подача