Изобретение относится к нефтехимической промышленности, в частности к изомеризации н-бутиленов в изобутилен при производстве метилтретбутилового эфира - высокооктанового компонента моторных топлив.

Известен способ изомеризации н-бутиленов в изобутилен контактированием сырья, содержащего нормальные бутилены, в условиях изомеризации с катализатором, содержащим цеолитоподобные молекулярные сита из группы SAPO, FAPO, CoAPSO, MnAPSO, MgAPSO при введении в реакционную смесь от 0,1 до 5 мас.% воды [Патент США N 5146035, 1990]. Недостатком данного способа является низкий выход изобутилена и сложность приготовления катализатора.

Известен способ изомеризации н-бутиленов в изобутилен при температурах от 300 до 650oC и давлениях от 0,1 до 100 атмосфер на катализаторе, содержащем цеолит Бета с бором [Патент США N 5227569, 1991]. Недостатком данного способа является сложность приготовления катализатора.

Известен способ изомеризации н-бутиленов в изобутилен и катализатор для осуществления данного способа на основе γ -оксида алюминия, модифицированного оксидом кремния. Нанесение оксида кремния осуществляется контактированием оксида алюминия при повышенной температуре с парообразным дисилоксаном или 2,3-эпоксиалкилсиланом. Изомеризацию н-бутиленов в изобутилен осуществляют в присутствии паров воды при разбавлении 0,01-1 моль воды на моль бутиленов [Патент Великобритании N 2129701, 1984]. Недостатком катализатора и способа его приготовления является низкая селективность изомеризации из-за неоднородного распределения оксида кремния по поверхности оксида алюминия.

Известен катализатор и способ его получения на основе активного оксида алюминия с нанесенными фтором и хлором в количестве к общей массе катализатора соответственно, мас.%: 0,2 - 2,0 фтора и 0,2 - 4,.0 хлора. Катализатор получают контактированием при 200-500oC носителя с галогенуглеводородом, содержащим в молекуле фтор и хлор [Заявка Японии N 2-40376, 1990]. Недостатком способа является невысокий выход изобутилена.

Наиболее близким является способ изомеризации н-бутиленов в изобутилен при температуре 400-550oC при атмосферном давлении в среде водяного пара в неподвижном слое катализатора, содержащего 0,1 - 10 мас.% фтора на оксиде алюминия [Патент Франции N 2484400, 1981]. Недостатком упомянутого способа является низкий выход изобутилена из-за невысокой активности применяемого катализатора.

Наиболее близким по способу приготовления является способ получения катализатора изомеризации нормальных бутиленов в изобутилен путем введения в гидроксид алюминия перед формовкой активирующей добавки - гидроксифторида алюминия общей формулы Al(OH)xF3-x, где x=1,3 [Авт. св-во СССР N 1319893, 1987]. Недостатком упомянутого способа является невысокая активность катализатора из-за низкой удельной поверхности активирующей добавки.

Изобретение решает задачу увеличения выхода изобутилена в процессе скелетной изомеризации н-бутилена.

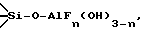

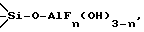

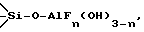

Сущность предлагаемого изобретения заключается в способе получения изобутилена путем контактирования смеси, содержащей воду и н-бутилен в мольном соотношении 0,5 - 10, с катализатором при температурах 350 - 550oC и давлении 1 - 5 атм, процесс проводят на катализаторе скелетной изомеризации, содержащем 5 - 15 мас.% поверхностных соединений общей формулы  где n=1, 2, диспергированных на оксиде алюминия при следующем содержании элементов в катализаторе, мас.%:

где n=1, 2, диспергированных на оксиде алюминия при следующем содержании элементов в катализаторе, мас.%:

Фтор - 2-10

Оксид кремния - 0,5-3,15

Оксид алюминия - Остальное

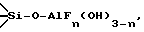

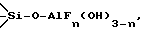

Способ приготовления катализатора скелетной изомеризации н-бутиленов по первому варианту состоит в том, что поверхностные соединения состава  где n= 1,2, готовят смешением гидроксида алюминия, имеющего бемитную или псевдобемитную структуру, с кремнефтористыми соединениями при температуре 20-80oC с последующей сушкой и прокалкой. Катализатор после сушки и прокалки подвергают гидротермальной обработке водяным паром при температуре 450 - 600oC в течение 2-6 часов для придания ему стабильных каталитических свойств. В качестве основного исходного вещества при приготовлении катализатора применяют переосажденный гидроксид алюминия бемитной или псевдобемитной структуры с высокой степенью кристалличности. В качестве источника фтора используют кремнефтористые соединения, содержащие группировку SiF6, способные взаимодействовать с гидроксидом алюминия.

где n= 1,2, готовят смешением гидроксида алюминия, имеющего бемитную или псевдобемитную структуру, с кремнефтористыми соединениями при температуре 20-80oC с последующей сушкой и прокалкой. Катализатор после сушки и прокалки подвергают гидротермальной обработке водяным паром при температуре 450 - 600oC в течение 2-6 часов для придания ему стабильных каталитических свойств. В качестве основного исходного вещества при приготовлении катализатора применяют переосажденный гидроксид алюминия бемитной или псевдобемитной структуры с высокой степенью кристалличности. В качестве источника фтора используют кремнефтористые соединения, содержащие группировку SiF6, способные взаимодействовать с гидроксидом алюминия.

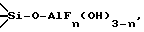

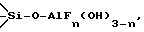

Второй вариант способа приготовления катализатора состоит в том, что поверхностные соединения состава  где n=1, 2, получают путем изоморфного замещения тетраэдрического алюминия в структуре γ-Al2O3 пропиткой гранул оксида алюминия растворами соединений SiF6 температуре 20 - 80oC.

где n=1, 2, получают путем изоморфного замещения тетраэдрического алюминия в структуре γ-Al2O3 пропиткой гранул оксида алюминия растворами соединений SiF6 температуре 20 - 80oC.

Катализатор после сушки и прокалки подвергают гидротермальной обработке водяным паром при температуре 450 - 600oC в течение 2-6 часов для придания ему стабильных каталитических свойств. В качестве источника фтора используют кремнефтористые соединения, содержащие группировку SiF6, способные взаимодействовать с оксидом алюминия.

Структуру полученных катализаторов доказывают методом ЯМР в твердом теле на ядрах 19F, 27Al и 28Si, а также методом рентгенофазового анализа.

Процесс получения изобутилена проводят путем контактирования смеси, содержащей воду и н-бутилены в мольном соотношении 0,5 - 10, с катализатором при температуре 350-550oC и давлении 1 - 5 атм при весовой скорости подачи н-бутиленов 0,3-2,0 час-1.

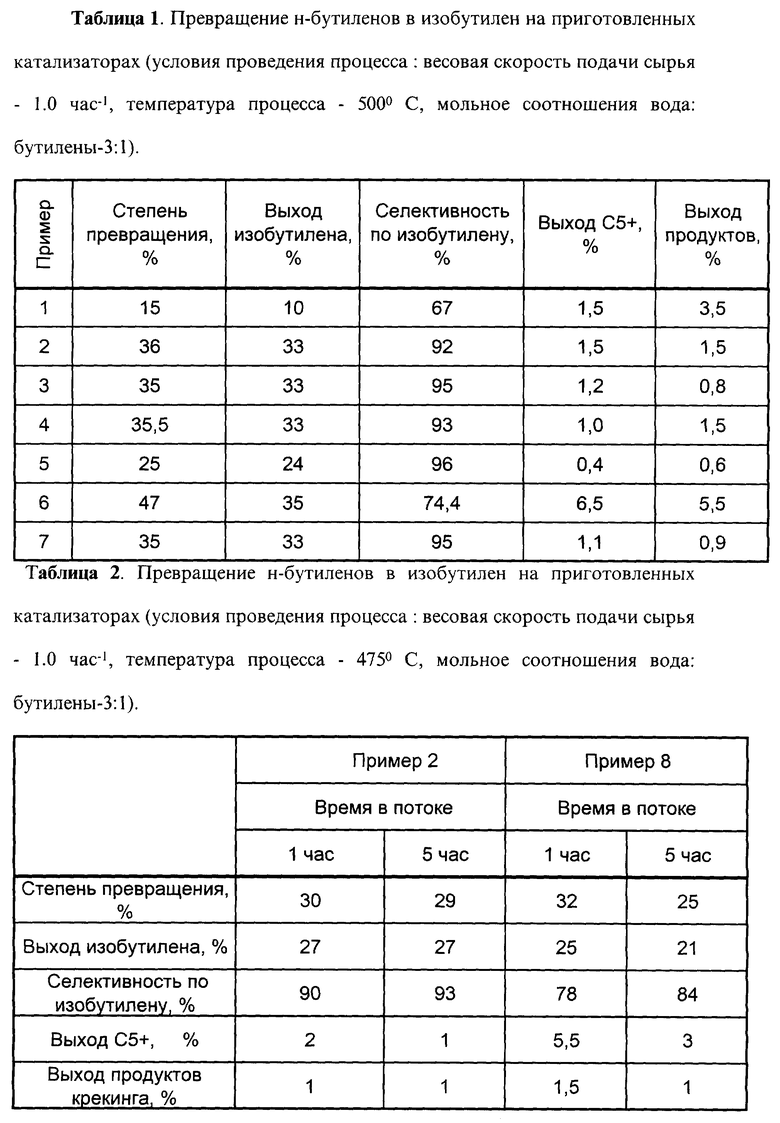

Характеристики каталитических свойств катализаторов приведены в таблице 1.

Пример 1 (сравнительный по прототипу).

Способ изомеризации н-бутиленов в изобутилен осуществляют на катализаторе, полученном взаимодействием гидроксида алюминия с фтористоводородной кислотой. Катализатор готовят следующим образом. К суспензии гидроксида алюминия в воде (5 мас.% по оксиду алюминия) приливают при перемешивании концентрированную фтористоводородную кислоту (40 мас.%) из расчета нанесения 6 мас. % фтора в пересчете на безводный оксид алюминия. Суспензию выдерживают при температуре 80oC в течении 8 часов, затем фильтруют, промывают водой и формуют в экструдаты. Полученные экструдаты провяливают на воздухе 12 часов, подвергают сушке при температуре 120oC в течение 3 часов и прокаливают при температуре 550oC в течение 4 часов. Полученный катализатор прокаливают в 100% водяном паре в течение 3 часов. Химический состав катализатора, мас.%:

Фтор - 6

Оксид алюминия - Остальное

Как видно из таблицы, данный катализатор имеет невысокую активность и селективность в процессе скелетной изомеризации н-бутиленов в изобутилен.

Пример 2. Способ скелетной изомеризации н-бутиленов в изобутилен на катализаторе, имеющем поверхностные группировки следующего состава:

где n=1, 2.

К приготовленной суспензии гидроксида алюминия при перемешивании добавляют раствор кремнефтористого аммония из расчета 9,38 г соли на 100 г гидроксида алюминия (в пересчете на оксид алюминия). Температура в аппарате - 80oC, время нанесения составляет 8 часов при непрерывном перемешивании. По окончании нанесения суспензию фильтруют и формуют в виде экструдатов. Сушку экструдатов проводят при 120oC в течение 3 часов. Прокалку катализатора проводят при температуре 550oC в течение 3 часов. После стадии прокалки катализатор подвергают гидротермальной обработке при температуре 550oC в течение 3 часов. Химический состав катализатора после гидротермальной обработки, мас.%:

Фтор - 2,3

Оксид кремния - 3,15

Оксид алюминия - Остальное

Как видно из таблицы, данный катализатор имеет высокую активность и селективность в процессе скелетной изомеризации н-бутиленов в изобутилен.

Пример 3. Приготовление катализатора проводят аналогично предыдущему, отличие заключается в содержании активного компонента. Химический состав катализатора после нанесения, мас.%:

Фтор - 3

Оксид кремния - 1,58

Оксид алюминия - Остальное

Как видно из таблицы, данный катализатор имеет высокую активность и селективность в процессе скелетной изомеризации н-бутиленов в изобутилен.

Пример 4. Аналогичен примеру 3, отличие заключается в применении кремнефтористой кислоты вместо кремнефтористого аммония. Химический состав катализатора после нанесения, мас.%:

Фтор - 3,0

Оксид кремния - 1,58

Оксид алюминия - Остальное

Как видно из таблицы, данный катализатор имеет высокую активность и селективность в процессе скелетной изомеризации н-бутиленов в изобутилен.

Пример 5. Аналогично примеру 2, отличие заключается в количестве нанесенного активного компонента. Химический состав катализатора после нанесения, мас.%:

Фтор - 2,0

Оксид кремния - 1,05

Оксид алюминия - Остальное

Как видно из таблицы, данный катализатор имеет невысокую активность в процессе скелетной изомеризации н-бутиленов в изобутилен из-за низкого содержания активных поверхностных соединений.

Пример 6. Аналогичен примеру 5, отличие заключается в содержании активного компонента. Химический состав катализатора после нанесения, мас.%:

Фтор - 10,0

Оксид кремния - 2,5

Оксид алюминия - Остальное

Как видно из приведенных данных, полученный катализатор обладает высокой активностью в превращении н-бутиленов и низкой селективностью в скелетной изомеризации н-бутиленов в изобутилен.

Пример 7. Характеризует способ приготовления катализатора скелетной изомеризации бутиленов на основе сформованного оксида алюминия. Сформованный в экструдаты гидроксид алюминия прокаливают при температуре 550oC. При этом получают γ -модификацию оксида алюминия. Полученный оксид пропитывают 0,8 М раствором гексафторсиликата аммония. При этом происходит изомофное замещение тетраэдрического алюминия в структуре γ -Al2O3 на тетраэдрический кремний с образованием поверхностных соединений состава

где n = 1, 2.

Химический состав катализатора после нанесения, мас.%:

фтор - 6

оксид кремния - 3,15

оксид алюминия - остальное

Как видно из приведенных данных, полученный катализатор обладает высокой активностью и селективностью в скелетной изомеризации н-бутиленов в изобутилен, сопоставимой со способом нанесения на гидроксид алюминия.

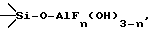

Пример 8. Иллюстрирует влияние гидротермальной обработки катализатора перед его применением в процессе скелетной изомеризации н-бутиленов.

Аналогичен примеру 2, отличается тем, что катализатор не подвергнут предварительно гидротермальной обработке. В таблице 2 приведены зависимости каталитических свойств по времени проведения процесса скелетной изомеризации н-бутиленов. Как видно из таблицы 2, предварительная термопаровая стабилизация катализатора путем гидротермальной обработки водяным паром позволяет сразу с начала реакции иметь высокую селективность скелетной изомеризации н-бутиленов в изобутилен.

Таким образом, изобретение может найти широкое применение в нефтехимической промышленности, т.к. позволяет получать изобутилен в процессе скелетной изомеризации н-бутилена с высоким выходом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИЕЙ Н-БУТИЛЕНОВ | 2001 |

|

RU2188812C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ ИЗ МОНОГАЛОГЕНЗАМЕЩЕННЫХ ПАРАФИНОВ | 2001 |

|

RU2185241C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ПРОПИЛЕНОМ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2097129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1997 |

|

RU2126718C1 |

| МЕТАЛЛУГЛЕРОДНЫЙ КАТАЛИЗАТОР | 1994 |

|

RU2096083C1 |

| МАТЕРИАЛ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2129989C1 |

| КАТАЛИЗАТОР СИНТЕЗА β - ПИКОЛИНА КОНДЕНСАЦИЕЙ АКРОЛЕИНА С АММИАКОМ И СПОСОБЫ ЕГО ПРИГОТОВЛЕНИЯ | 1994 |

|

RU2079360C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДА | 1992 |

|

RU2035221C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 1992 |

|

RU2069586C1 |

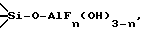

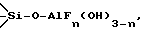

Изобретение относится к способу изомеризации бутиленов в изобутилен на катализаторе. Описывается способ получения изобутилена скелетной изомеризацией н-бутиленов путем контактирования смеси, содержащей воду и н-бутилены в мольном соотношении 0,5-10, с катализатором на основе фтора и оксида алюминия при температуре 350-550oC и давлении 1 - 5 атм. Процесс проводят на катализаторе скелетной изомеризации, содержащем 5-15 мас.% поверхностных соединений общей формулы  где n = 1,2, диспергированных на оксиде алюминия при следующем содержании элементов в катализаторе, мас.%: фтор 2-10; оксид кремния 0,5-3,15, оксид алюминия -остальное. Описывается также катализатор для указанного процесса и способ его приготовления. Технический результат - увеличение выхода изобутилена в процессе скелетной изомеризации н-бутилена. 4 с. и 4 з.п.ф-лы, 2 табл.

где n = 1,2, диспергированных на оксиде алюминия при следующем содержании элементов в катализаторе, мас.%: фтор 2-10; оксид кремния 0,5-3,15, оксид алюминия -остальное. Описывается также катализатор для указанного процесса и способ его приготовления. Технический результат - увеличение выхода изобутилена в процессе скелетной изомеризации н-бутилена. 4 с. и 4 з.п.ф-лы, 2 табл.

где n = 1,2,

диспергированных на оксиде алюминия при следующем содержании элементов в катализаторе, мас.%:

Фтор - 2 - 10

Оксид кремния - 0,5 - 3,15

Оксид алюминия - Остальное

2. Катализатор получения изобутилена скелетной изомеризацией н-бутиленов, содержащий оксиды алюминия и фтор, отличающийся тем, что он содержит 5 - 15 мас.% поверхностных соединений общей формулы

где n = 1,2,

диспергированных на оксиде алюминия при следующем содержании элементов в катализаторе, мас.%:

Фтор - 2 - 10

Оксид кремния - 0,5 - 3,15

Оксид алюминия - Остальное

3. Способ приготовления катализатора скелетной изомеризации н-бутилена, включающий взаимодействие соединения алюминия с фторсодержащим соединением с последующей сушкой и прокалкой, отличающийся тем, что поверхностные соединения состава

где n = 1,2,

готовят смешением гидроксида алюминия, имеющего бемитную или псевдобемитную структуру, с кремнефтористыми соединениями при температуре 20 - 80oC.

где n = 1,2,

в качестве источника фтора используют кремнефтористые соединения, содержащие группировку SiF6 и способные взаимодействовать с гидроксидом алюминия.

где n = 1,2,

получают путем изоморфного замещения тетраэдрического алюминия в структуре γ-Al2O3 пропиткой гранул оксида алюминия растворами кремнефтористых соединений при температуре 20 - 80oC.

где n = 1,2,

в качестве источника фтора используют кремнефтористые соединения, содержащие группировку SiF6 и способные взаимодействовать с оксидом алюминия.

| Способ приготовления катализатора для скелетной изомеризации @ -бутиленов | 1985 |

|

SU1319893A1 |

| КОНДЕНСАЦИОННАЯ ПАРОТУРБИННАЯ ЭЛЕКТРОСТАНЦИЯ С АКУСТИЧЕСКОЙ КАБИНОЙ ДЛЯ ОПЕРАТОРА | 2011 |

|

RU2484400C1 |

| US 5227569 A, 13.07.93 | |||

| US 5146035 A, 08.09.92. | |||

Авторы

Даты

1999-08-27—Публикация

1997-11-12—Подача