Настоящее изобретение относится к химической технологии производства катализаторов, в частности катализаторов крекинга тяжелых остатков нефти, вязкой и высоковязкой нефти.

В настоящий момент наблюдается ухудшение качества остаточных доказанных запасов нефти. Велика доля так называемых трудноизвлекаемых запасов, на долю которых приходится не менее 55-58% разведанных запасов России.

Одним из потенциальных источников нефтедобычи являются вязкие нефти. При этом запасы вязких нефтей будут возрастать по мере разведки, в частности, в Арктическом регионе.

Основными сложностями использования данной нефти являются сложность ее транспортировки после добычи. Это обусловлено тем, что после извлечения этой нефти на поверхность, дегазации и снижения температуры до 25°С ее вязкость становится настолько высокой, что нефть перестает течь.

Поэтому актуальным является разработка технологий, позволяющих снижать вязкость добываемой нефти непосредственно на месторождениях для последующей ее транспортировки на перерабатывающие заводы. Кроме того, важным является разработка технологий, позволяющих вовлекать в нефтепереработку тяжелые и сверхтяжелые остатки нефтяного сырья, в том числе и остатки вакуумной перегонки. При этом вариации используемого катализатора и технологических условий проведения процесса могут обеспечить целенаправленное:

- формирование необходимого соотношения дистиллятов, группового состава и выхода определенного класса углеводородов в обработанной нефти и тяжелых остатков;

- удаление серосодержащих соединений и примесей тяжелых металлов.

В настоящий момент для переработки вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья используют два подхода.

Первый заключается в удалении избыточного углерода. К нему относятся процессы коксования, термический и каталитический крекинг, висбрекинг.

Второй заключается во введении дополнительного водорода в углеводородное сырье. Это процессы гидропереработки. Они позволяют существенно увеличить выход светлых дистиллятов, но при этом требуют значительных количеств водорода, существенных капиталовложений и поэтому являются экономически затратными.

Процессы коксования, термический и каталитический крекинг, висбрекинг менее сложны в технологическом оформлении и поэтому нашли большее распространение. При этом крекинг вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья проводят в основном на микросферических катализаторах.

Известен катализатор по патенту Российской федерации № 2427424 «Композиция катализа, предназначенная для переработки тяжелого исходного сырья», МПК B01J 37/04, B01J 21/16, B01J 21/06, B01J 29/80, B01J 21/12, C10G 11/02, с приоритетом от 10.03.2006, опубликован 09.03.2007. Способ получения модифицированного цеолитного катализатора включает формирование суспензии, содержащей от 15 до 55 масс % матричного компонента, выбираемого из группы, состоящей из глин, синтетической матрицы, отличной от столбчатой глины, и их смесей, и от 10 до 20 масс % золя или геля связующего, выбираемого из группы, состоящей из оксидов алюминия, кремния и их смесей, и от 0 до 15 масс % оксида металла группы IVB или VB, добавление сюда от 10 до 75 масс % смеси цеолитов, выбираемых из группы, состоящей из:

(i) подвергнутого обработке щелочью селективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 45, а определенная по методу БЭТ площадь удельной поверхности пор в диапазоне от мезопор до больших пор превышает 50 м2/г;

(ii) олефинселективного цеолита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 70;

(iii) бета-цеолита, обладающего структурой, у которой отношение диоксида кремния и алюминия меньше 100;

(iv) цеолита, относящегося к типу Y-фожазита, обладающего структурой, у которой отношение диоксида кремния и оксида алюминия меньше 30;

где один или несколько из упомянутых цеолитов подвергли воздействию одной или нескольким из нижеследующих обработок,

(а) импрегнирование упомянутого цеолита соединением фосфора с введением от 0,2 до 15 масс %, в пересчете на Р2О5 и при расчете на массу цеолита и либо одновременная, либо последовательная обработка импрегнированного цеолита водяным паром или водой при температуре в диапазоне от 110 до 800°С при давлении в диапазоне от 103,3 кПа до 6,89⋅103 кПа в течение от 0,1 до 20 ч;

(b) обработка упомянутого цеолита Сr и/или Мn с введением от 0,1 до 10 масс % металла при расчете на массу цеолита;

(c) формирование частиц упомянутого катализатора, имеющих размер в диапазоне от 0,001 до 0,8 мм.

Использование катализаторов обеспечивает получение повышенного количества легких олефинов при крекинге тяжелого сырья при одновременном пониженном закоксовывании катализатора. Однако недостатком данного катализатора является многостадийная процедура его приготовления.

Известен также катализатор (Патент Российская федерация № 2624864 «Способ переработки мазута и тяжелого нефтяного сырья в дистиллятные фракции», МПК C10G 11/02, B01J 23/75, B01J 23/94, приоритет от 21.09.2016, опубликован 10.07.2017) для процессов каталитического крекинга мазута и тяжелого нефтяного сырья, направленный на повышение выхода светлых фракций. В качестве катализатора используют порошок кобальта микронных и субмикронных размеров в количестве 0,4-0,8% масс, процесс проводят при температуре 420°С в течение 1,5 ч с возможностью повторного использования катализатора. Технический результат по изобретению состоит в достижении более высокой конверсии мазута и тяжелого нефтяного сырья с выходом светлых фракций свыше 60-70% (свыше 60% на мазуте и до 96% - на нефти). Недостатком данного катализатора является применение магнитной сепарации для его отделения от реакционной смеси.

Наиболее близким аналогом выбран катализатор по патенту Российской Федерации №2183503 «Катализатор и способ крекинга тяжелых фракций нефти», МПК B01J29/24, B01J29/26, C10G11/05, C10G47/16, приоритет от 21.09.2000, опубликован 20.06.2002. Катализатор содержит цеолит, выбранный из группы: пентасил, цеолит-бета, алюмофосфат, морденит, силикоалюмофосфат. Высококремнеземный цеолит модифицирован поливалентными элементами с мольным отношением SiO2/Аl2O3 (моль/моль) 12-150 и содержанием Na2O не более 0,5 масс %. В качестве гидрирующих компонентов используют один или несколько металлов, выбранных из группы: никель, кобальт, молибден, вольфрам, в качестве наполнителей используют оксид бора (В2O3), оксид циркония (ZrO2), либо их смесь, в качестве связующего используют оксид алюминия (Al2O3), кристаллическую двуокись кремния (SiO2), синтетический алюмосиликат, глину, либо их смесь, а в качестве модифицирующих поливалентных элементов используют один или несколько элементов, выбранных из группы: Ni, Аl, Се, Fe, Сr, редкоземельные элементы, при следующем соотношении компонентов, масс %:

Однако данный катализатор обладает низкими значениями размера пор, общего объема пор, что не позволяет эффективно осуществлять массообмен и диффузию крупных молекул тяжелого и сверхтяжелого нефтяного сырья. Кроме того, поры данного катализатора подвергаются ускоренной блокировке и забивке углеродистыми отложениями. Это приводит к снижению доступности активных центров в объеме гранулы катализатора и последующему уменьшению его активности.

Задачей предлагаемого изобретения является увеличение активности катализатора крекинга, увеличение длительности его межрегенерационного периода работы и улучшение массообмена, повышение эффективности крекинга.

Техническим результатом является улучшение диффузионных характеристик, исключение диффузных ограничений транспорта исходных соединений и продуктов реакции, блокировки пор углеродистыми отложениями, высокая скорость крекинга молекул вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья с высоким выходом компонентов масел и низкая скорость формирования углеводородных отложений и углеводородов газовой фазы.

Поставленная задача решается и технический результат реализуется разработкой катализатора крекинга тяжелых остатков нефти, вязкой и высоковязкой нефти, тяжелого и сверхтяжелого нефтяного сырья, включающего носитель, гидрирующий компонент, в качестве которого выбран один или несколько металлов из группы: никель, кобальт, молибден, вольфрам.

Отличием изобретения от прототипа является следующее:

- в качестве носителя взят высокопористый ячеистый носитель из металла, выбранного из ряда: никель, хром, медь, железо, титан, алюминий в индивидуальной форме или в комбинациях друг с другом, или из оксида алюминия, из оксида железа или в комбинации друг с другом;

- носитель характеризуется пористостью не менее 85%, средним размером пор (ячеек) 0,5-6,0 мм;

- на высокопористом ячеистом носителе закреплен слой вторичного носителя, выбранного из ряда: цеолит, оксид алюминия, оксид железа, оксид кремния, оксид титана, оксид циркония, алюмосиликат, железосиликат, глина или любой их комбинации.

- вторичный носитель характеризуется толщиной от 10 мкм до 2000 мкм, удельной поверхностью не менее 20 м2/г, объемом пор от 0,1 до 1,0 см/г, в котором поры диаметром более 5 нм составляют не менее 50% общего объема пор;

- вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 1-1500 и 1-1500 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 1-10:1-5.

- модифицирующий элемент помещен либо на основной носитель, либо на вторичный носитель, либо на обоих носителях;

- вторичный носитель в общем составе катализатора составляет не менее 5 масс % при следующем соотношении компонентов, масс. %:

При указанном наборе ограничительных и отличительных признаков:

- высокопористый ячеистый носитель, характеризующийся пористостью не менее 85% и средним размером пор (ячеек) 0,5-6,0 мм, обеспечивает высокий массо- и теплоперенос, низкое гидравлическое сопротивление, отсутствие диффузионных ограничений реакционных молекул;

- наличие вторичного носителя толщиной от 10 мкм до 2000 мкм, с удельной поверхностью не менее 20 м2/г, объемом пор от 0,1 до 1,0 см3/г, в котором поры диаметром более 5 нм составляют не менее 50% общего объема пор, с содержанием не менее 5 масс % обеспечивает отсутствие диффузионных ограничений доступа реакционных молекул к активным центрам, что приводит к увеличению активности катализатора и длительности межрегенерационного периода работы;

- наличие средних и сильных кислотных центров Бренстеда и Льюиса на поверхности вторичного носителя с температурными диапазонами десорбции аммиака 250-350°С и более 350°С в количестве 1-1500 и 1-1500 мкмоль/г соответственно, при соотношении средних и сильных кислотных центров Бренстеда и Льюиса 1-10:1-5 обеспечивает высокую скорость крекинга молекул вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья с высоким выходом компонентов масел и низкой скоростью формирования углеводородных отложений и углеводородов газовой фазы; регулирование количества и соотношения кислотных центров осуществляется количеством исходных соединений и температурными обработками;

- наличие модифицирующего элемента обусловливает оптимальные свойства активных центров, обладающих высокой активностью в реакциях крекинга. Из приведенного ряда модифицирующих элементов одни элементы приводят к увеличению прочности высокопористого проницаемого ячеистого носителя, оптимизируют его поверхностные свойства для более эффективного закрепления вторичного носителя. Нанесение данных элементов на вторичный носитель приводит к оптимизации концентрации и силы поверхностных активных центров. Некоторые модифицирующие компоненты выполняют функцию связующих - Mg, Се, Ti, Zr, Si.

Кислотные центры Бренстеда и Льюиса имеются на любой поверхности неорганических оксидов. Центр Бренстеда - это протоны (Н+) в составе гидроксильных групп (-ОН), последние связаны с поверхностными катионами. Центр Льюиса - это координационно-ненасыщенные катионы. Данное количество центров и их соотношение обеспечивает оптимальную скорость переработки крупных молекул углеводородов смол и асфальтенов в углеводороды масел. При этом побочные реакции протекают медленно, т.е крупные молекулы смол и асфальтенов превращаются в побочные продукты - углеводородные отложения и углеводороды газовой фазы с низкой скоростью. Если выйти из указанных диапазонов, то в случает низкого количества кислотных центров Льюиса и Бренстеда и/или высокого соотношения концентрации средних и сильных центров целевая реакция будет протекать очень медленно, а в случае их высокого содержания и/или низкого соотношения концентрации средних и сильных центров побочные реакции будут протекать очень интенсивно.

В результате использования катализатора на основе высокопористого носителя с тонким слоем вторичного носителя в соответствии с данным изобретением процесс крекинга вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья осуществляется более эффективно, что отражается в значительном снижении вязкости, увеличении выхода целевых углеводородов, входящих в состав масел и фракций с температурой кипения ниже 350°С, снижении протекания побочных процессов формирования легких углеводородов, которые входят в газовую фазу.

Известен катализатор селективного гидрирования ацетиленовых и диеновых углеводородов в С2-С5+-углеводородных фракциях с использованием основного и вторичного носителя (патент РФ №2547258). Его использование также обеспечивает улучшение тепло- и массообмена и диффузионных характеристик селективного гидрирования. В предложенном катализаторе вторичный носитель характеризуется наличием средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С в количестве 1-1500 и 1-1500 мкмоль/г соответственно, при соотношении средних и сильных кислотных центров Бренстеда и Льюиса 1-10:1-5 для обеспечения высокой скорости крекинга молекул вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья с высоким выходом компонентов масел и низкой скорости формирования углеводородных отложений и углеводородов газовой фазы, при этом как сам признак, так и полученный результат за счет его использования из уровня техники не известны. Вторичный носитель при этом может быть выбран из более широкого перечня соединений.

Катализатор получали следующим образом.

Высокопористый носитель из металла получали методом электрохимического осаждения металла на металлизированную подложку ретикулированной сетчато-ячеистой пенополиуретановой матрицы или шликерным способом.

Электрохимическое осаждение металла на металлизированную подложку ретикулированной сетчато-ячеистой пенополиуретановой матрицы осуществляли в три стадии: нанесение электропроводного слоя на пенополиуретановую матрицу, электрохимическое осаждение металлического покрытия на металлизированную пенополиуретановую матрицу и удаление органической пенополиуретановой матрицы путем прокалки при температуре 300-1900°С в течение 2-8 часов.

Нанесение металла шликерным способом осуществляли методом дублирования ретикулированной сетчато-ячеистой пенополиуретановой матрицы путем нанесения металлических порошков на пенополиуретановую матрицу с последующим циклическим механическим воздействием сжатие-растяжение. Далее избыток шликера удаляли отжатием образца до заданной массы. Затем последовательно проводили сушку пропитанных заготовок при температуре 100-120°С в течение 1-4 часов и обжиг при температуре 1200-1900°С в течение 2-8 часов.

В качестве исходного металла высокопористого носителя использовали никель, хром, медь, железо, титан, алюминий в индивидуальной форме или в комбинациях друг с другом.

Высокопористый носитель из оксида алюминия или оксида железа или их комбинации получали шликерным способом, который заключался в пропитывании растворами соединений алюминия ретикулированной сетчато-ячеистой пенополиуретановой матрицы путем циклического воздействия сжатие-растяжение. Далее избыток шликера удаляли отжатием образца до заданной массы. Затем последовательно проводили сушку пропитанных заготовок при температуре 100-120°С в течение 1-4 часов и обжиг при температуре 1200-1700°С в течение 2-8 часов. При этом формировали различные модификации оксида алюминия (γ-А12O3, β-Аl2О3, η-Al2O3, δ-Аl2О3, θ-Аl2О3, α-Al2O3) и различные модификации оксида железа в индивидуальной форме или в комбинациях с друг с другом.

В качестве исходного соединения для получения высокопористого носителя из оксида алюминия использовали различные соли, гидроксиды, оксиды алюминия в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения для получения высокопористого носителя из оксида железа использовали различные соли, гидроксиды, оксиды железа в индивидуальной форме или в комбинациях друг с другом.

При этом при получении высокопористого носителя из металла, оксида алюминия или оксида железа шликерным способом для увеличения седиментационной устойчивости и прочности адгезии при закрепления шликера на поверхности ретикулированной сетчато-ячеистой пенополиуретановой матрицы в водный раствор шликера возможно добавление раствора поверхностно активного вещества.

Для формирования вторичного слоя из цеолита, оксида алюминия, оксида железа, оксида кремния, оксида титана, оксида циркония, алюмосиликата, железосиликата, глины, или любой их комбинации поверхность высокопористого носителя из металла, оксида алюминия или оксида железа пропитывали соединениями данных элементов. Для этого образец высокопористого носителя помещали в камеру смесителя. Затем дозировали водные или органические растворы исходных соединений элементов. Пропитку высокопористого носителя растворами соединений элементов осуществляли в течение 0,1-2 часов при температуре 20-80°С. После пропитки высокопористый носитель сушили в течение 0,5-2 часов при температуре 30-250°С. Для формирования вторичного слоя из цеолита, оксида алюминия, оксида железа, оксида кремния, оксида титана, оксида циркония, алюмосиликата, железосиликата, глины, или любой их комбинации с толщиной не менее 10 мкм и не более 2000 мкм и общей массовой долей не менее 5% масс от общей массы катализатора пропитку высокопористого носителя соединениями элементов проводили один или более раз с сушкой и/или прокалкой после каждой пропитки. При этом при получении вторичного слоя из цеолита, оксида алюминия, оксида железа, оксида кремния, оксида титана, оксида циркония, алюмосиликата, железосиликата, глины, или любой их комбинации на поверхности высокопористого ячеистого материала для увеличения седиментационной устойчивости и прочности адгезии при закрепления на поверхности высокопористого носителя в водный раствор соединения элемента возможно добавление раствора поверхностно активного вещества. Далее для перевода нанесенного соединения элемента в оксидную форму проводили осушку и прокаливание высокопористого ячеистого носителя с соединением элемента. Носитель с нанесенным соединением элемента прокаливали при температурах от 250°С до 1200°С в течение 2-8 часов для формирования различных модификаций цеолита, оксида алюминия, оксида кремния, оксида титана, оксида циркония, алюмосиликата, железосиликата, глины, или любой их комбинации в индивидуальной форме или в комбинациях с друг с другом. Вторичный слой из оксида алюминия характеризуется толщиной от 10 мкм до 2000 мкм, удельной поверхностью не менее 20 м2/г, объемом пор от 0,1 до 1,0 см3/г, порами диаметром более 5 нм, которые составляют не менее 50% общего объема пор. Вторичный носитель оксид алюминия в общем составе катализатора составляет не менее 5% масс. Использование слоя вторичного оксида алюминия с толщиной не менее 10 мкм и не более 2000 мкм и общим количеством не менее 5 масс % обусловлено необходимостью формирования определенного количества активной фазы для превращения углеводородов вязкой нефти, тяжелых и сверхтяжелых остатков нефти в более легкие фракции.

Катализатор также может содержать дополнительно модифицирующий элемент. Модифицирующий элемент представляет собой, по крайней мере, один из металлов, выбранных из группы: К, Na, Mg, Zn, Сu, Re, Bi, Mn, Ba, Sn, B, Ce, Cs, Fe, Cr, Ti, Zr, Si, Ni, Co, Mo, W, редкоземельные элементы, или любую их комбинацию.

Введение модифицирующего элемента осуществляли: на стадии синтеза высокопористого ячеистого материла и/или нанесением методом пропитки высокопористого ячеистого носителя и/или на стадии закрепления вторичного носителя на высокопористом ячеистом носителе и/или методом пропитки высокопористого ячеистого носителя с закрепленным вторичным носителем.

После нанесения соединения модифицирующего элемента катализатор сушили при температурах от 50°С до 250°С в течение 1-2 часов и прокаливали при температурах от 250°С до 800°С в течение 2-8 часов.

В качестве исходного соединения калия использовали гидроксид калия, нитрат калия, бромид калия, сернистокислый калий, сульфат калия, сернокислый калий, карбонат калия, фосфат калия, хлорид калия, оксалат калия, металлоорганические комплексные соединения калия в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения натрия использовали гидроксид натрия, нитрат натрия, бромид натрия, гидросернистокислый натрий, сернистокислый натрий, сульфат натрия, карбонат натрия, фосфат натрия, хлорид натрия, оксалат натрия, металлоорганические комплексные соединения натрия в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения магния использовали гидроксид магния, нитрат магния, нитрит магния, карбонат магния, фосфат магния, ацетат магния, оксалат магния, металлоорганические комплексные соединения магния в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения цинка использовали гидроксид цинка, сульфат цинка, нитрат цинка, фосфат цинка, хлорид цинка, карбонат цинка, хромат цинка, дихромат цинка, хромит цинка, оксалат цинка, ацетат цинка, ацетилацетонат цинка, металлоорганические комплексные соединения цинка в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения меди использовали сульфат меди, гидроксид меди, нитрат меди, нитрит меди, карбонат меди, хромит меди, хромат меди, дихромат меди, ацетат меди, ацетилацетонат меди, комплексы меди с многоатомными спиртами (например, глицерат меди и т.п.) или их смеси, металлоорганические комплексные соединения меди в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения рения использовали рениевую кислоту, хлорид рения, бромид рения, сульфид рения, перренат аммония, оксид рения (IV), оксид рения (VII), металлоорганические комплексные соединения рения в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения висмута использовали нитрат висмута, гидроксид висмута, сульфид висмута, дихромат висмута, гидроксид висмута, йодид висмута, оксикарбонат висмута, оксихлорид висмута, металлоорганические комплексные соединения висмута в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения марганца использовали нитрат марганца (II), хлорид марганца (II), бромид марганца (II), сульфат марганца (II), карбонат марганца (II), перманганат марганца, металлоорганические комплексные соединения марганца (II) в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения бария использовали гидроксид бария, нитрат бария, бромид бария, иодид бария, гидросернистокислый барий, карбонат бария, сульфат бария, формиат бария, металлоорганические комплексные соединения бария в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения олова использовали оксид олова (II), оксид олова (IV), гидроксид олова (II), сульфат олова (II), сульфат олова (IV), хлорид олова (II), хлорид олова (IV), сульфид олова (II), сульфид олова (IV), гексахлоростаннат (IV) водорода, гексагидроксостаннат (IV) натрия, металлоорганические комплексные соединения олова в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения бора использовали оксид бора, тригидроксид бора, борную кислоту, фторид бора, бромид бора, йодид бора, сульфид бора, борофтористоводородную кислоту, метаборат натрия, тетраборат натрия, тетрафтороборат аммония, тетрафтороборат калия, тетрагидридоборат лития, тетрагидридоборат натрия, тетрагидроксоборат натрия, трифтороамминбор, тетрафтороборат натрия, металлоорганические комплексные соединения бора в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения церия использовали оксид церия (III), оксид церия (IV), нитрат церия (III), сульфат церия (III), сульфат церия (IV), сульфид церия (III), карбонат церия (III), фосфат церия (III), оксалат церия (III), ацетат церия (III), ацетилацетонат церия (III), металлоорганические комплексные соединения церия в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения цезия использовали оксид цезия, фторид цезия, хлорид цезия, бромид цезия, йодид цезия, сульфид цезия, нитрат цезия, сульфат цезия, оксалат цезия, ацетат цезия, ацетилацетонат цезия, металлоорганические комплексные соединения цезия в индивидуальной форме или в комбинациях друг с другом.

В качестве источника исходного соединения железа использовали оксид железа (III), оксид железа (II, III), гидроксид железа (III), нитрат железа (III), сульфат железа (II), сульфат кобальта (III), фосфат железа (II), фосфат железа (III), фторид железа (II), фторид железа (III), бромид железа (II), бромид железа (III), йодид железа (II), хлорид железа (II), хлорид железа (III), карбонат железа (II), оксалат железа (II), оксалат железа (III), ацетат железа (II), ацетилацетонат железа (III), в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения хрома использовали нитрат хрома, сульфат хрома, фосфат хрома, оксалат хрома, хромовую кислоту, хромат калия, металлоорганические комплексные соединения хрома в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения титана использовали оксид титана (III), оксид титана (IV), нитрат титана (II), фторид титана (III), фторид титана (IV), хлорид титана (II), хлорид титана (III), хлорид титана (IV), бромид титана (IV), иодид титана (IV), сульфат титана (III), пирофосфат титана, оксалат титана (III), титановую кислоту, металлоорганические комплексные соединения титана в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения циркония использовали гидроксид циркония, оксид циркония, нитрат циркония, фторид циркония, хлорид циркония, бромид циркония, йодид циркония, сульфат циркония, оксалат циркония, металлоорганические комплексные соединения циркония в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения кремния использовали оксид кремния, гидроксид кремния, кремневая кислота, кремневольфрамовая кислота, кремнифтористоводородная кислота, кремнийорганические соединения, комплексные соединения кремния в индивидуальной форме или в комбинациях друг с другом.

В качестве исходного соединения никеля использовали гидроксид никеля, нитрат никеля, сульфат никеля, фосфат никеля, хлорид никеля, карбонат никеля, оксалат никеля, ацетат никеля, ацетилацетонат никеля, металлоорганические комплексные соединения никеля в индивидуальной форме или в комбинациях друг с другом.

В качестве источника исходного соединения кобальта использовали оксид кобальта (II), оксид кобальта (II, III), оксид кобальта (III), гидроксид кобальта, фторид кобальта (II), бромид кобальта (II), хлорид кобальта (II), хлорид кобальта (III), йодид кобальта (II), нитрат кобальта (II), карбонат кобальта (II), оксалат кобальта (II), ацетат кобальта (II), ацетилацетонат кобальта (II), ацетилацетонат кобальта (III), хромат кобальта (II), комплексные соединения с кобальтсодержащим анионом (например, дисульфатокобальтиат калия, гексанитрокобальтиат натрия и т.п.), в индивидуальной форме или в комбинациях друг с другом.

В качестве источника исходного соединения молибдена использовали оксид молибдена (III), оксид молибдена (IV), оксид молибдена (V), оксид молибдена (VI), гидроксид молибдена (III), бромид молибдена (II), бромид молибдена (III), бромид молибдена (IV), хлорид молибдена (II), хлорид молибдена (III), хлорид молибдена (IV), хлорид молибдена (V), сульфид молибдена (II), сульфид молибдена (III), сульфид молибдена (IV), фосфат молибдена, молибденовая кислота, надмолибденовая кислота, парамолибдат аммония, оксалат молибдена (VI), ацетат молибдена (II), молибден (VI) диоксид бис(ацетилацетонат), металлоорганические комплексные соединения молибдена в индивидуальной форме или в комбинациях друг с другом.

В качестве источника исходного соединения вольфрама использовали, оксид вольфрама (IV), оксид вольфрама (VI), фторид вольфрама (VI), бромид вольфрама (II), бромид вольфрама (V), бромид вольфрама (VI), хлорид вольфрама (II), хлорид вольфрама (IV), хлорид вольфрама (V), хлорид вольфрама (VI), вольфрамовая кислота, оксалат вольфрама (V), металлоорганические комплексные соединения вольфрама в индивидуальной форме или в комбинациях друг с другом.

В качестве растворителей для нанесения исходных соединений модифицирующего элемента использовали дистиллированную воду, водные растворы уксусной, серной, азотной, хлорной и др. кислот, диметиламин, триметиламин, пропиламин, бутиламин, толуол, бензол, ацетонитрил, хлористый метилен, аммиачные растворы, хлороформ, ацетон, гидрогксиламин, органические эфиры, спирты или их смеси и др. растворители.

Величина удельной поверхности определялась методом низкотемпературной адсорбции азота (БЭТ). Расчеты порометрического объема и распределения объемов пор по диаметрам вторичного оксида алюминия осуществлялся по десорбционной ветви изотермы по стандартной процедуре Баррета-Джойнера-Хайленду (С. Грег, К. Синг. Адсорбция, удельная поверхность, пористость. М., Мир, 1984, 306 с.). Сущность метода определения параметров пористой системы катализатора изложена в методике ASTMD 3663-99 «Стандартный метод исследования площади поверхности и объема пор катализаторов и носителей катализаторов».

Фазовый состав носителя и катализатора определялся методом дифракции рентгеновских лучей. Съемку рентгенограмм проводили с использованием длинноволнового излучения СuKα и графитового монохроматора на дифрагирующем пучке. Диапазон записи углов в шкале 2θ составляет от 5 до 95 град.

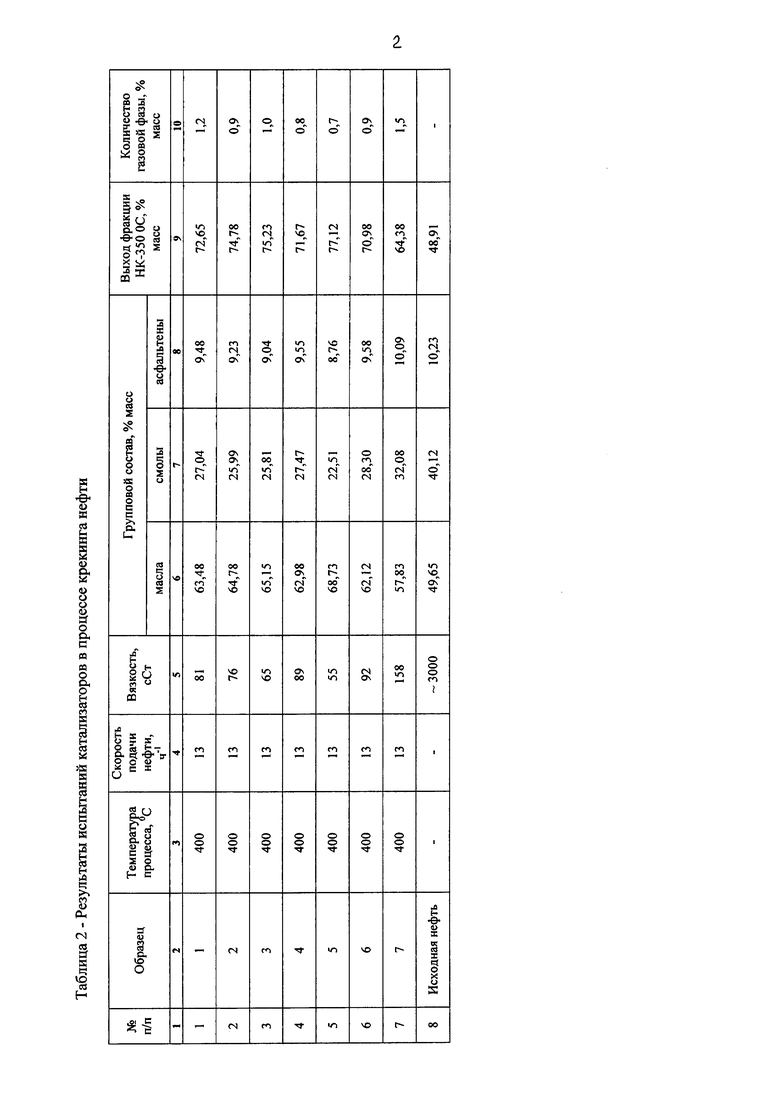

Испытания катализаторов в процессе снижения вязкости нефти осуществляются в адиабатическом реакторе с стационарным слоем катализатора при температуре 350-415°С, атмосферном давлении, со скоростью подачи сырья 14 ч-1. Сырьем во всех экспериментах являлась нефть с кинематической вязкостью, равной 3000 сСт (таблица 2). Измерения вязкости исходной и обработанной нефти проводили на приборе Brookfield DV2T.

Групповой состав исходной и обработанной нефти исследовали методом жидкостно-адсорбционной хроматографии. Исходная нефть содержит: масла (алканы, цикланы и моноароматические арены) в количестве до 49,65 масс %; смолы (бензольные смолы (полиароматические углеводороды) и спирто-бензольные (кислые) смолы) - до 40,12 масс %; и асфальтены - до 10,23 масс % (Таблица 2).

Элементный анализ исходной и обработанной нефти проводили методом рентгенофлюоресцентного анализа. Исходная нефть содержит до 3,84% масс серы, 0,016% масс ванадия, 0,0038% масс никеля. Остальные элементы, идентифицируемые данным методом анализа, составляют менее 0,001% масс, поэтому в Таблице 2 не указаны.

Термогравиметрический анализ образцов нефти для определения фракционного состава был выполнен с помощью прибора NETZSCH TG 209 F1 Libra в интервале температур 30-800°С в корундовых тиглях при скорости нагревания 10 К мин-1; перед началом режима нагревания все образцы термостатировались при 30°С в течение 5 минут. Поток реакционного газа (азот) был установлен на уровне 30 мл мин -1, защитного (азот) 20 мл мин -1. Образец каждой из нефтей был измерен один раз; масса навески колебалась в пределах 4-7 мг.

Термопрограммированную десорбцию аммиака для определения концентрации кислотных центров Бренстеда и Льюиса проводили при помощи анализатора AutoChem 2950 HP. Для этого образец в количестве 0,5 г загружали в кварцевый реактор с последующей дегазацией в электрической печи прибора при 550°С, скорость нагрева составляет 10°С/мин. Скорость подачи газа носителя (Не) 10 мл/мин. Носитель насыщали смесью 10% NH3 в Не при комнатной температуре в течение часа. После чего образец продували аргоном при 100°С для удаления физически сорбированного аммиака. Спектры десорбции записывали в температурном диапазоне от 25-700°С. Погрешность определения составляет ±10%.

Показатели тепло- и массопереноса оценивали в ходе испытаний катализаторов в реакции крекинга вязкой нефти. Суть метода заключалась в измерении максимальной разницы показателей температуры вдоль оси поперечного сечения реактора, расположенного в центре катализаторного слоя. Диаметр сечения реактора составлял 30 мм.

Показатель эффективности диффузии оценивался по расчетному значению ψ - модуль Тиле. При ψ<0,5 процесс идет в кинетической области и степень использования поверхности близка к единице, диффузионные ограничения отсутствуют. При ψ>2,5 процесс протекает в области внутренней диффузии, используется лишь ограниченная приповерхностным слоем зерна часть катализатора, отмечаются диффузионные ограничения.

В Таблице 1 приведены исходные данные катализаторов для каталитических испытаний в процессе крекинга вязкой нефти, в Таблице 2 - результаты испытаний данных катализаторов. Пример 7 в Таблицах 1 и 2 характеризует данные прототипа. Строка 8 Таблицы 2 содержит показатели исходной нефти, приведенные для сравнения.

В таблице 2 количество газовой фазы характеризует скорость протекания побочных процессов формирования легких углеводородов.

Примеры конкретного осуществления изобретения описаны ниже.

Пример 1. Катализатор готовят пропиткой высокопористого ячеистого никелевого носителя с вторичным слоем оксида алюминия γ-модификации водным раствором нитрата цезия. Высокопористый ячеистый никелевый носитель характеризуется пористостью 90%, средним диаметром пор 3,1 мм. Вторичный носитель оксид алюминия γ-модификации обладает величиной удельной поверхности 180 м2/г, объемом пор 0,45 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 67% общего объема пор. Толщина слоя оксида алюминия составляет 10 мкм. Вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 258 и 153 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 1,69:1,0.

Высокопористый ячеистый никелевый носитель с вторичным слоем оксида алюминия γ-модификации в количестве 98,5 г помещают в камеру смесителя, дозируют 300 мл водный раствор, содержащий 2,1992 г нитрата цезия. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 60°С. После пропитки высокопористого ячеистого никелевого носителя с вторичным слоем оксида алюминия γ-модификации водным раствором нитрата цезия удаляют растворитель при температуре 80°С в течение 3 часов. Затем высокопористый ячеистый никелевый носитель с вторичным слоем оксида алюминия γ-модификации, пропитанный нитратом цезия, сушат при температуре 50°С в течение 2 часов и прокаливают для перевода цезия в окисное состояние при температуре 600°С в течение 4 часов.

Готовый катализатор характеризуется перепадом температуры по диагонали сечения катализаторного слоя 0,5°С, модулем Тиля - 0,05.

Применяемый катализатор имеет следующий состав:

Cs - 1,5% масс;

γ-Аl2О3 - 6,1% масс;

Высокопористый ячеистый никелевый носитель - 92,4% масс.

Результаты каталитических испытаний данного образца представлены в Таблице 2.

Пример 2. Катализатор готовят пропиткой высокопористого ячеистого медного носителя с вторичным слоем оксида алюминия δ-модификации и цеолита ZSM-5 водным раствором нитрата церия. Высокопористый ячеистый медный носитель характеризуется пористостью 89%, средним диаметром пор 1,0 мм. Вторичный носитель оксид алюминия δ-модификации и цеолит ZSM-5 обладает величиной удельной поверхности 260 м2/г, объемом пор 0,48 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 78% общего объема пор. Толщина слоя оксида алюминия составляет 630 мкм. Вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 300 и 1500 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 1,0:5,0.

Высокопористый ячеистый медный носитель с вторичным слоем оксида алюминия δ-модификации и цеолита ZSM-5 в количестве 99,95 г помещают в камеру смесителя, дозируют 200 мл водного раствора, содержащего 0,155 г нитрата церия. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 50°С. После пропитки высокопористого ячеистого медного носителя с вторичным слоем оксида алюминия δ-модификации и цеолита ZSM-5 водным раствором нитрата церия удаляют растворитель при температуре 80°С в течение 3 часов. Затем высокопористый ячеистый медный носитель с вторичным слоем оксида алюминия δ-модификации и цеолита ZSM-5, пропитанный нитратом церия, сушат при температуре 110°С в течение 2 часов и прокаливают при температуре 800°С в течение 2 часов для перевода нитрата церия в оксид церия.

Готовый катализатор характеризуется перепадом температуры по диагонали сечения катализаторного слоя 0,6°С, модулем Тиля - 0,11.

Применяемый катализатор имеет следующий состав:

Се - 0,05% масс;

δ-А12O3 - 3,0% масс;

ZSM-5 - 2,0% масс;

Высокопористый ячеистый медный носитель - 94,95% масс.

Результаты каталитических испытаний данного образца представлены в Таблице 2.

Пример 3. Катализатор готовят пропиткой высокопористого ячеистого железного носителя с вторичным слоем оксида алюминия α-модификации и диоксида титана водным раствором нитрата кобальта. Высокопористый ячеистый железный носитель характеризуется пористостью 85% с средним диаметром пор 0,5 мм. Вторичный носитель оксид алюминия α-модификации и диоксид титана обладает величиной удельной поверхности 20 м2/г, объемом пор 0,78 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 98% общего объема пор. Толщина слоя оксида алюминия составляет 67 мкм. Вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 9 и 4 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 2,25:1,0.

Высокопористый ячеистый железный носитель с вторичным слоем оксида алюминия α-модификации и диоксида титана в количестве 95 г помещают в камеру смесителя, дозируют 400 мл водного раствора, содержащего 24,661 г нитрата кобальта. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 60°С. После пропитки высокопористого ячеистого железного носителя с вторичным слоем оксида алюминия α-модификации и диоксида титана водным раствором нитрата кобальта удаляют растворитель при температуре 90°С в течение 1,0 часа. Затем высокопористый ячеистый железный носитель с вторичным слоем оксида алюминия α-модификации и диоксида титана сушат при температуре 250°С в течение 1 часа и прокаливают при температуре 500°С в течение 7 часов для перевода исходного нитрата кобальта в оксид кобальта.

Готовый катализатор характеризуется перепадом температуры по диагонали сечения катализаторного слоя 0,3°С, модулем Тиля - 0,09.

Применяемый катализатор имеет следующий состав:

Со - 5,0% масс;

α-Аl2О3 - 5,0% масс;

ТiO2 - 4,2% масс;

Высокопористый ячеистый железный носитель - 85,8% масс.

Результаты каталитических испытаний данного образца представлены в Таблице 2.

Пример 4. Катализатор готовят пропиткой высокопористого ячеистого носителя оксида алюминия α-модификации с вторичным слоем алюмосиликата водным раствором нитрата магния. Высокопористый ячеистый носитель оксида алюминия а-модификации характеризуется пористостью 93% с средним диаметром пор 4,5 мм. Вторичный носитель алюмосиликат обладает величиной удельной поверхности 193 м2/г, объемом пор 0,13 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 50% общего объема пор. Толщина слоя вторичного носителя составляет 2000 мкм. Вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 1,0 и 1,0 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 1,0:1,0.

Высокопористый ячеистый носитель оксид алюминия α-модификации с вторичным слоем алюмосиликата в количестве 60 г помещают в камеру смесителя, дозируют 700 мл водного раствора, содержащего 426,667 г нитрата магния. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 40°С. После пропитки высокопористого ячеистого носителя оксида алюминия α-модификации с вторичным слоем алюмосиликата водным раствором нитрата магния удаляют растворитель при температуре 80°С в течение 1,0 часа. Затем высокопористый ячеистый носитель оксид алюминия α-модификации с вторичным слоем алюмосиликата, пропитанный нитратом магния, сушат при температуре 110°С в течение 2 часов и прокаливают при температуре 250°С в течение 4 часов для перевода нитрата магния в оксид магния.

Готовый катализатор характеризуется перепадом температуры по диагонали сечения катализаторного слоя 0,4°С, модулем Тиля - 0,23.

Применяемый катализатор имеет следующий состав:

Mg - 40,0% масс;

А12O3+SiO2 - 40,0% масс;

Высокопористый ячеистый носитель оксид алюминия α-модификации - 20,0% масс. Результаты каталитических испытаний данного образца представлены в Таблице 2.

Пример 5. Катализатор готовят пропиткой высокопористого ячеистого носителя оксида алюминия α-модификации с вторичным слоем железосиликата раствором нитрата хрома. Высокопористый ячеистый носитель оксида алюминия α-модификации характеризуется пористостью 90% с средним диаметром пор 6,0 мм. Вторичный носитель железосиликат обладает величиной удельной поверхности 125 м2/г, объемом пор 1,0 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 64% общего объема пор. Толщина слоя оксида алюминия составляет 1235 мкм. Вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 95 и 9,5 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 10,0:1,0.

Высокопористый ячеистый носитель оксида алюминия α-модификации с вторичным слоем железосиликата в количестве 98 г помещают в камеру смесителя, дозируют 200 мл водного раствора, содержащего 15,385 г нитрата хрома. Пропитку осуществляют в течение 2 часов при температуре пропиточного раствора 80°С. После пропитки алюмооксидного носителя водным раствором нитрата хрома удаляют растворитель при температуре 90°С в течение 3 часов. Затем алюмооксидный носитель, пропитанный нитратом хрома, сушат при температуре 110°С в течение 2 часов и прокаливают для перевода нитрат хрома в оксид хрома при температуре 600°С в течение 8 часов.

Готовый катализатор характеризуется перепадом температуры по диагонали сечения катализаторного слоя 0,4°С, модулем Тиля - 0,18.

Катализатор имеет следующий состав:

Сr - 2,0% масс;

Fe2SiO4 - 7,6% масс;

Высокопористый ячеистый оксид алюминия α-модификации - 90,4% масс.

Результаты каталитических испытаний данного образца представлены в Таблице 2.

Пример 6. Катализатор представляет собой высокопористый ячеистый оксид алюминия α-модификации с вторичным слоем оксида циркония и железосиликата. Высокопористый ячеистый оксид алюминия α-модификации характеризуется пористостью 95% с средним диаметром пор 3,0 мм. Вторичный носитель оксид циркония и железосиликат обладает величиной удельной поверхности 90 м2/г, объемом пор 0,1 см3/г, мезопорами диаметром более 5 нм, которые вместе составляют 86% общего объема пор. Толщина слоя оксида алюминия составляет 600 мкм. Вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 1500 и 258 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 5,8:1,0.

Готовый катализатор характеризуется перепадом температуры по диагонали сечения катализаторного слоя 0,3°С, модулем Тиля - 0,27.

Катализатор имеет следующий состав:

ZrO2 - 5,0;

Fe2SiO4 - 4,8% масс;

Высокопористый ячеистый оксид алюминия α-модификации - 90,2% масс.

Результаты каталитических испытаний данного образца представлены в Таблице 2.

Как видно из приведенных примеров, предлагаемый катализатор превосходит по активности и селективности в реакциях крекинга вязкой нефти катализатор сравнения - катализатор прототипа (пример 7).

Активность катализатора определяет параметр выход фракции с температурой кипения до 350°С. Селективность катализатора определяют параметры выхода масел и газовой фазы.

Более высокая активность образцов катализатора данного изобретения по сравнению с катализатором прототипа обусловлена наличием тонкого слоя вторичного носителя. Именно наличие вторичного носителя толщиной от 10 мкм до 2000 мкм, удельной поверхностью не менее 20 м2/г, объемом пор от 0,1 до 1,0 см3/г, в котором поры диаметром более 5 нм составляют не менее 50% общего объема пор, обеспечивает отсутствие диффузионных ограничений доступа реакционных молекул к активным центрам катализатора и приводит к увеличению активности катализатора в реакциях крекинга углеводородов тяжелых остатков нефти, вязкой и высоковязкой нефти.

Наличие высокопористого ячеистого носителя, характеризующийся пористостью не менее 85% и средним размером пор (ячеек) 0,5-6,0 мм, обеспечивает высокий массо- и теплоперенос, низкое гидравлическое сопротивление, что также способствует росту активности катализатора в реакциях крекинга углеводородов нефти.

Наличие средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С в количестве 1-1500 и 1-1500 мкмоль/г, при соотношении средних и сильных кислотных центров Бренстеда и Льюиса 1-10:1-5 обеспечивает высокую скорость крекинга молекул вязкой нефти, тяжелого и сверхтяжелого нефтяного сырья с высоким выходом компонентов масел и низкой скоростью формирования углеводородных отложений и углеводородов газовой фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА И ГИДРООЧИСТКИ ТЯЖЕЛЫХ ОСТАТКОВ НЕФТИ, ВЯЗКОЙ И ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2692795C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ C-C ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2705808C1 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО ГИДРИРОВАНИЯ АЦЕТИЛЕНОВЫХ И ДИЕНОВЫХ УГЛЕВОДОРОДОВ В С-С-УГЛЕВОДОРОДНЫХ ФРАКЦИЯХ | 2014 |

|

RU2547258C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2811917C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2620815C1 |

| Способ получения микросферического катализатора дегидрирования парафиновых C-C углеводородов | 2016 |

|

RU2626323C1 |

| Катализатор для дегидрирования алкилароматических углеводородов | 2020 |

|

RU2726125C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ С-С ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2013 |

|

RU2538960C1 |

| СИНТЕТИЧЕСКИЕ НАБУХАЮЩИЕ ГЛИНИСТЫЕ МИНЕРАЛЫ | 1995 |

|

RU2163224C2 |

| ФОСФОРСОДЕРЖАЩЕЕ МОЛЕКУЛЯРНОЕ СИТО, ЕГО ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2018 |

|

RU2782564C2 |

Изобретение относится к химической технологии производства катализаторов крекинга тяжелых остатков нефти, вязкой и высоковязкой нефти. Описан катализатор крекинга тяжелых остатков нефти, вязкой и высоковязкой нефти, тяжелого и сверхтяжелого нефтяного сырья, включающий носитель, гидрирующий компонент, в качестве которого выбран один или несколько металлов из группы: никель, кобальт, молибден, вольфрам, причем, в качестве носителя взят высокопористый ячеистый носитель из металла, выбранного из ряда: никель, хром, медь, железо, титан, алюминий в индивидуальной форме или в комбинациях друг с другом, или из оксида алюминия, из оксида железа или в комбинации друг с другом; носитель характеризуется пористостью не менее 85%, средним размером пор (ячеек) 0,5-6,0 мм; на высокопористом ячеистом носителе закреплен слой вторичного носителя, выбранного из ряда: цеолит, оксид алюминия, оксид железа, оксид кремния, оксид титана, оксид циркония, алюмосиликат, железосиликат, глина или любой их комбинации; вторичный носитель характеризуется толщиной от 10 до 2000 мкм, удельной поверхностью не менее 20 м2/г, объемом пор от 0,1 до 1,0 см3/г, в котором поры диаметром более 5 нм составляют не менее 50% общего объема пор; вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 1-1500 и 1-1500 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 1-10:1-5; модифицирующий элемент помещен либо на основной носитель, либо на вторичный носитель, либо на обоих носителях; вторичный носитель в общем составе катализатора составляет не менее 5 мас.% при следующем соотношении компонентов, мас.%: вторичный носитель 5,0-40,0; модифицирующий элемент 0-40,0; высокопористый ячеистый носитель - остальное. Технический результат - увеличение активности катализатора крекинга, длительности его межрегенерационного периода, улучшение массообмена, повышение эффективности крекинга. 7 пр., 2 табл.

Катализатор крекинга тяжелых остатков нефти, вязкой и высоковязкой нефти, тяжелого и сверхтяжелого нефтяного сырья, включающий носитель, гидрирующий компонент, в качестве которого выбран один или несколько металлов из группы: никель, кобальт, молибден, вольфрам, отличающийся тем, что

- в качестве носителя взят высокопористый ячеистый носитель из металла, выбранного из ряда: никель, хром, медь, железо, титан, алюминий в индивидуальной форме или в комбинациях друг с другом, или из оксида алюминия, из оксида железа или в комбинации друг с другом;

- носитель характеризуется пористостью не менее 85%, средним размером пор (ячеек) 0,5-6,0 мм;

- на высокопористом ячеистом носителе закреплен слой вторичного носителя, выбранного из ряда: цеолит, оксид алюминия, оксид железа, оксид кремния, оксид титана, оксид циркония, алюмосиликат, железосиликат, глина или любой их комбинации;

- вторичный носитель характеризуется толщиной от 10 до 2000 мкм, удельной поверхностью не менее 20 м2/г, объемом пор от 0,1 до 1,0 см3/г, в котором поры диаметром более 5 нм составляют не менее 50% общего объема пор;

- вторичный носитель характеризуется наличием кислотных центров Бренстеда и Льюиса, при этом согласно данным температурно-программируемой десорбции аммиака количество средних и сильных кислотных центров Бренстеда и Льюиса с температурными диапазонами десорбции аммиака 250-350°С и более 350°С составляет 1-1500 и 1-1500 мкмоль/г соответственно, а соотношение средних и сильных кислотных центров Бренстеда и Льюиса составляет 1-10:1-5;

- модифицирующий элемент помещен либо на основной носитель, либо на вторичный носитель, либо на обоих носителях;

- вторичный носитель в общем составе катализатора составляет не менее 5 мас.% при следующем соотношении компонентов, мас.%:

| ПРОМОТИРОВАННЫЙ АЛЮМОСИЛИКАТНЫЙ КАТАЛИЗАТОР И УЛУЧШЕННЫЙ СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2005 |

|

RU2372984C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВОГО СЫРЬЯ | 2004 |

|

RU2342189C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРО-МЕЗОПОРИСТОГО ЦЕОЛИТА Y И ЦЕОЛИТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2016 |

|

RU2650897C1 |

| US 7459412 B2, 02.12.2008 | |||

| WO 2017027500 A1, 16.02.2017 | |||

| ПОРОШОК ДЛЯ ДОСТАВКИ В ПОЛОСТЬ РТА | 2015 |

|

RU2671861C2 |

Авторы

Даты

2019-06-17—Публикация

2019-02-19—Подача