Настоящее изобретение относится к структуре, используемой для производства термоэлектрогенератора; термоэлектрогенератору, содержащему такую структуру, и способу ее изготовления.

Уровень техники

Термоэлектрогенераторами (TEG) могут служить устройства, преобразующие тепло (разность температур) непосредственно в электрическую энергию, с помощью явления, именуемого "эффектом Зеебека" (или "термоэлектрическим эффектом"). В электрической цепи, состоящей из двух разнородных металлов (проводников) или полупроводников, возникает электродвижущая сила, если их контакты находятся при разных температурах (эффект Зеебека). И наоборот, вследствие эффекта Пельтье, протекание электрического тока вызывает появление разности температур в месте контакта двух проводников. Таким образом, термоэлектрическим элементом может служить охладитель, либо тепловой насос, переносящий тепло с помощью электрического тока. Типичный термоэлектрогенератор содержит два полупроводниковых термоэлемента p- и n-типа, соединенных между собой и образующих термопару. При этом термопары в электрическом отношении соединены между собой последовательно, а в термическом отношении соединены параллельно. Термоэлектрогенератор может содержать от одной до нескольких сотен термопар. Таким образом, термоэлектрогенераторы могут быть использованы не только в качестве альтернативного источника энергии для получения тепла, но и для целей охлаждения.

Например, термоэлектрогенераторы могут быть использованы в малогабаритных устройствах, где применение тепловых двигателей (в силу их громоздкости) невозможно. К другим сферам применения, которые на сегодняшний день вызывают интерес, может быть отнесена утилизация отработанного тепла (от любого имеющегося источника) для широкомасштабного производства электроэнергии, например, с целью увеличения эффективности использования электроэнергии существующих электростанций, где все еще вырабатывается большое количество неиспользуемого бросового тепла.

Однако с целью расширения применения теплоэлектрогенераторов для производства электроэнергии должны быть разработаны простые, надежные и высококачественные технологические операции, поскольку для реализации существующих технологий все еще необходимы достаточно сложные и дорогостоящие процессы, например, метод фотолитографии. Кроме того, теплоэлектрогенераторы должны быть максимально устойчивыми, должны работать в широком диапазоне температур и не допускать повреждения высокими температурами и/или большими колебаниями температур, например, "отработанного" тепла, используемого для производства электроэнергии.

Однако современные технологии все еще не позволяют найти приемлемых решений поставленных выше задач.

Изготовление термоэлектрогенераторов обычно состоит в вырезании вполне определенных объемных термоэлементов из слитка термоэлектрического материала и соединении их с электродами посредством пайки или аналогичными способами. Зачастую такая технология изготовления термоэлектрогенераторов требует больших затрат времени и является дорогостоящей, поскольку включает размещение сотен стержней (стоек) из материалов p- или n-типа в непосредственной близости друг от друга и последовательное их попарное соединение. Такой способ производства требует усовершенствования технологии изготовления термоэлементов. Проблема, с которой сталкиваются при традиционном производстве термоэлектрогенераторов, состоит в существенно малом количестве произведенных термоэлементов, если их толщина составляет менее 1,5 мм. Это связано с трудностью разрезания слитков термоэлектрических материалов. Миниатюризация термоэлементов весьма затруднительна. Вследствие этого, число термоэлектрических пар, сформированных в термоэлектрическом модуле, ограничено. Еще одна проблема, ограничивающая эффективное использование устройства, заключается в контактном сопротивлении между стержнями (стойками) и соединительными элементами. Таким образом, общий кпд термоэлектрогенераторов довольно низок. Подводя итог вышесказанному, производство компактных высокоэффективных термоэлектрогенераторов обычными способами весьма затруднительно. В патентах США 5,959,341; 6,025,554; 6,127,619; и 2009/0025772 А1 приведено описание термоэлектрических модулей и затруднительных процессов их изготовления, требующих, в частности, больших временных и финансовых затрат, и препятствующих увеличению масштаба производства.

В WO 2009/148309 приведено описание способа изготовления теплоэлектрогенераторов. Задача рассматриваемого способа состоит в преодолении недостатков, возникающих при использовании в прототипе методов фотолитографии.

Тем не менее, даже способ, предложенный в WO 2009/148309, является довольно сложным и многошаговым. Кроме того, для реализации способа, описание которого приведено в WO 2009/148309, необходимо использовать гибкие, как правило, полимерные, подложки, способствующие значительному уменьшению термостойкости.

В патенте WO 2009/045862 приведено описание другого способа изготовления теплоэлектрогенераторов. При реализации этого способа материал с электропроводностью p- или n-типа может быть осажден на гибкую подложку, а свернутые в цилиндры осажденные материалы n- и p-типа, соответственно, могут быть затем соединены, с возможностью образования теплоэлектрогенераторов. Описание аналогичных способов также приведено в патентах WO 2010/007110, US 2008/0156364 А и JP 9107129 А. Однако эти способы и изготовленные с их помощью теплоэлектрогенераторы все еще обладают различными недостатками, такими, например, как ограничение степени нагрева в процессе производства и в процессе эксплуатации, поскольку рассматриваемые гибкие полимерные подложки не обладают стойкостью к высоким температурам. Кроме того, трудно представить себе массовое производство на основе использования этих способов, в частности, вследствие значительной сложности и многошаговости процессов производства.

Работа авторов L.A. Salam и др. "Fabrication of iron disilicide thermoelectric generator by tape casting method", Materials and Design 20 (1999) 223-228 посвящена изготовлению термоэлектрогенератора, состоящего из множества слоев полупроводящих и изоляционных керамических материалов.

В патенте США 6,872,879 рассмотрен термоэлектрогенератор, состоящий из нескольких полупроводниковых элементов n- и p-типа, расположенных в чередующемся порядке, концы которых соединены с образованием нескольких термопар на двух противоположных поверхностях генератора.

В патенте ЕР-А-2128907 предложена подложка для гибкого термоэлектрического преобразовательного модуля, основным элементом которого служит керамический материал.

В патенте JP-A-09092891 раскрыт термоэлемент, которым может служить связанный многоуровневый термоэлектрод и в котором полупроводники p- и n-типа расположены друг над другом (уложены в стопу) и соединены с помощью изоляционных керамических слоев.

В US 2008/0289677 рассмотрен термоэлектрик, выполненный в виде стопы слоев, который далее может быть подвергнут обработке или видоизменен иным образом для создания более тонкой термоэлектрической структуры.

JP-A-04018772 относится к изготовлению быстрозакаленного тонколистового материала, используемого для термоэлемента с высоким показателем качества.

Задачи, на решение которых направлено изобретение:

Несмотря на улучшение перспектив данной технологии в течение последних 15 лет, обусловленное исследованиями термоэлектрических материалов, его коммерческой реализации все еще препятствует ряд проблем, и в том числе:

I. необходимость в лучших термоэлектрических материалах, сочетающих в себе оптимальные термические, электрические и механические свойства при высоких температурах горения;

II. электрический контакт этих материалов и их использование в реальных термоэлектрогенераторах, т.е. высокое контактное сопротивление;

III. необходимость применения недорогих, легко варьируемых и эффективных способов производства таких генераторов.

Таким образом, необходимо разработать способы получения теплоэлектрогенераторов, способные ликвидировать эти недостатки и решить по меньшей мере одну из рассмотренных выше задач. Кроме того, необходимы высоконадежные, простые и недорогие теплоэлектрогенераторы, обеспечивающие возможность использования такой энерговырабатывающей технологии во многих областях.

Общая задача настоящего изобретения состоит в создании высококачественного и недорогого термоэлектрогенератора с высокой плотностью энергии, содержащего широко распространенные материалы.

Сущность изобретения

Настоящее изобретение, предмет которого описан в пунктах 1-15 формулы изобретения, позволяет решить указанные задачи.

Подробное описание сущности изобретения

В настоящем изобретении предложен способ изготовления структуры, используемой для производства термоэлектрогенераторов, описанный в п.1 формулы изобретения. В соответствующих подпунктах формулы и последующем описании рассмотрены предпочтительные примеры осуществления изобретения. Структура, созданная согласно способу по настоящему изобретению, содержит по меньшей мере одну полосу из материала n-типа и по меньшей мере одну полосу из материала p-типа, разделенные полосой из изоляционного материала или пространственно разделенные на изоляционном материале, а кроме того содержит полосы из проводящего материала, не имеющие электрического контакта друг с другом, каждая из которых соединяет одну полосу из материала n-типа с одной полосой из материала p-типа. Структура отличается тем, что она не содержит полимерных подложек. Способ включает выполнение следующих этапов:

совместное формирование по меньшей мере одной полосы из материала n-типа и по меньшей мере одной полосы из материала p-типа за одну технологическую операцию; и

формирование соединений с помощью полос из электропроводного материала по меньшей мере между одной полосой из материала n-типа и по меньшей мере одной полосой из материала p-типа.

В настоящем изобретении также предложена структура, используемая для создания электрогенератора, содержащая по меньшей мере одну полосу из материала n-типа и по меньшей мере одну полосу из материала p-типа, разделенные полосой из изоляционного материала, или пространственно разделенные на изоляционном материале, отличающаяся тем, что она не содержит полимерных подложек и производится указанным выше способом.

Отличительный признак, заключающийся в отсутствии в структуре полимерных подложек, подразумевает, что подложка (на которой расположены материалы n- и p-типа, как определено в настоящем описании), используемая согласно настоящему изобретению, не выполнена из полимерного материала, либо не содержит полимерный материал. Упомянутым полимерным материалом в данном контексте может служить органический полимерный материал любого типа, в т.ч. кремнийорганические материалы и типичные, обычно используемые полимеры, например, полиолефины, полиамиды, полиимиды и т.д.

Согласно указанному выше, первым объектом изобретения является структура, в которой полосы из материала n-типа (n), материала p-типа (p) и изоляционного материала (i) расположены в ряд. Такая структура может быть изготовлена известными способами, например методом пленочного литья или ему подобным. Большое количество полос такого типа может быть расположено в ряд для получения многополосковой структуры. Такая структура может быть получена пленочным литьем компаундов n- и p- типа, разделенных изоляционным материалом (параллельно направлению течения пленки). Полученная таким образом структура может быть описана как [(n) (i) (р) (i)] х ("повторяющиеся звенья" включающие полосу из материала n-типа, полосу из изоляционного материала, полосу из материала p-типа, полосу из изоляционного материала, при х, равном числу повторяющихся звеньев, расположенных в ряд). Предпочтительно иметь одну дополнительную полосу из изоляционного материала, расположенную таким образом, что двумя внешними полосами служат полосы из изоляционного материала. За счет этого могут быть обеспечены электрическая изоляция, стойкость и защита полос из материалов n- и p-типа.

В структуре согласно настоящему изобретению по меньшей мере одна полоса из материала n-типа и по меньшей мере одна полоса из материала p-типа не имеют непосредственного контакта между собой. Наоборот, в одном примере осуществления изобретения по меньшей мере одна полоса из материала n-типа и по меньшей мере одна полоса из материала p-типа разделены полосой изоляционного материала. В другом примере осуществления изобретения, указанные полосы пространственно разделены на изоляционном материале. В любом случае по меньшей мере одна полоса из материала n-типа и по меньшей мере одна полоса из материала p-типа сформированы таким образом, что они не имеют непосредственного контакта между собой.

В предпочтительном примере осуществления изобретения, полоса из изоляционного материала содержит керамический материал. Кроме того, структура по настоящему изобретению предпочтительно состоит из указанных выше полос, т.е. никакие новые полосы не предусмотрены. Однако очевидно, что структура по настоящему изобретению может включать несколько полос, выполненных из материала n-типа и материала p-типа, между которыми расположено требуемое число полос из изоляционного материала. Число этих полос может быть выбрано любым, например, равным двум (т.е. одна полоса из материала n-типа и одна полоса из материала p-типа) или нескольким сотням, например, от 2 до 1000, а в примерах осуществления изобретения от 10 до 500, от 50 до 300, от 75 до 200, от 80 до 150, или от 80 до 120, например, приблизительно 100 полос и т.д. Далее, структуры с таким количеством полос могут дополнительно содержать требуемое количество полос из изоляционного материала, чтобы смежные полосы из материалов n-типа и p-типа были разделены должным образом.

Согласно настоящему изобретению, предложен способ эффективного производства термоэлектрогенераторов. В настоящем изобретении взамен использования объемных термоэлементов, полученных из слитка термоэлектрических материалов, использована преимущественно группа термоэлектрических пар (n и p-типа), изготовленных за одну технологическую операцию. Термоэлементы могут быть получены, например, методом пленочного литья путем избирательной заливки "в ряд" термоэлектрических пар в периодическую структуру из материалов n- и p-типа, разделенных изоляционными материалами. Таким образом, расположение, форма и размер отдельных термоэлементов определены технологическим режимом пленочного литья. Благодаря формированию термоэлектрических пар за одну технологическую операцию, способ является более экономически эффективным по сравнению с обычными способами получения термоэлектрогенераторов, согласно которым каждая термоэлектрическая пара может быть изготовлена отдельно, например путем вырезания объемных термоэлектрических элементов из слитков с последующим соединением их с электродами посредством пайки, или аналогичными способами. Это позволяет получить недорогие, легко варьируемые и эффективные способы производства структур для изготовления термоэлектрических генераторов.

Еще одним преимуществом настоящего изобретения (как будет показано ниже) может служить использование для полос керамических материалов, при этом структура первоначально может быть сформирована из суспензии керамического материала или керамической массы (например, керамического порошка, смешанного со связующим, или, в некоторых случаях, с растворителем) таким образом, что после, например, пленочного литья и сушки (при низких температурах, например 100°C, что известно любому специалисту в данной области) может быть получен сырец, пригодный для дальнейшей обработки, в том числе для разрезания и формирования (например, придания спиралевидной формы) с последующим спеканием. Таким образом, форма структуры может быть изменена после литья, проводимого на начальном этапе.

Термоэлектрогенераторы могут быть изготовлены, например, путем вырезания прямоугольных полос из упомянутой выше структуры (в сыром состоянии), причем эти полосы выполнены гибкими, а их основным элементом служит, например, керамический материал. Далее, перед выполнением операции спекания керамического порошка при заданной температуре, эти полосы могут быть прокатаны до заданной формы. В результате может быть получен многоступенчатый термоэлектрический модуль.

Такой прокатный цилиндрический термоэлектрический модуль согласно настоящему изобретению гораздо более удобен для сборки, может быть запущен в массовое производство и, в зависимости от практического применения, может быть увеличен в размерах с возможностью получения разных выходных мощностей при использовании меньшего количества материалов по сравнению с традиционными технологиями.

Вышеуказанные полосы предпочтительно изготовлены из материалов, позволяющих упростить и перевести на промышленную основу процесс их производства, например, методом пленочного литья, напыления покрытия, соэкструзии и т.д., причем метод пленочного литья наиболее предпочтителен. Приемлемыми материалами могут служить, в частности, керамические материалы, позволяющие использовать суспензию в качестве исходного материала, таким образом, что одновременно может быть выполнено пленочное литье для любого заданного количества полос. Далее полученный сырец (тонколистовой материал), в некоторых случаях, может быть подвергнут первой операции просушивания и в любом случае разрезан на соответствующие части, которые затем могут быть собраны в стопу и свернуты в цилиндр, прежде чем подвергнуться последующему просушиванию для получения конечной отвержденной структуры.

Характерные размеры полос в структуре могут быть выбраны следующим образом (применительно к структуре, полученной методом пленочного литья):

Ширина (w): от 1 до 100 мм, например, от 5 до 50 мм

Толщина (t): от 0,05 до 5 мм, например, от 0,1 до 2 мм, предпочтительно от 0,5 до 1 мм

Длина (I) (в направлении движения пленки*): от 2 до 1000 мм, например, от 5 до 200 мм, предпочтительно от 20 до 100 мм.

*Направление движения пленки показано на чертежах и характеризуется осью, вдоль которой пленка может перемещаться относительно литьевого аппарата в процессе производства.

Кроме методов пленочного литья для изготовления многоуровневой (слоистой) структуры могут быть использованы также и другие методы, в частности методы соэкструзии и т.п.

Вследствие предпочтительного использования керамических материалов необходимо выполнение процессов сушки и спекания (как правило, при температурах выше 800°C), так, что полученные в результате слои предпочтительно должны быть изготовлены из материалов с одинаковыми коэффициентами теплового расширения, предпочтительно в пределах приблизительно 10%, более предпочтительно в пределах 5% или менее. Преимущество конечного продукта состоит в получении высокоустойчивых слоев, имеющих высокую термостойкость и химическую стойкость в агрессивных средах, поскольку керамические материалы химически устойчивы. Поскольку пленочное литье керамических материалов представляет собой широко известный технологический процесс, то оно обеспечивает возможность недорогого серийного производства.

Материалами, приемлемыми для использования в качестве соответствующих слоев структуры, по настоящему изобретению могут служить:

материалы n-типа: легированные ZnAlO, LaNiO3, CaMnO3, легированный кобальтом beta-FeSi2,

материалы p-типа: легированный литием NiO, легированный хромом beta-FeSi2 легированный Ca3Co4O9.

изоляционный материал: K2O-BaO-SiO2, BaO-Al2O3-SiO2.

Однако следует понимать, что эти материалы приведены исключительно в качестве иллюстративных примеров. Эти материалы обеспечивают эффективное и надежное производство необходимых структур методом пленочного литья.

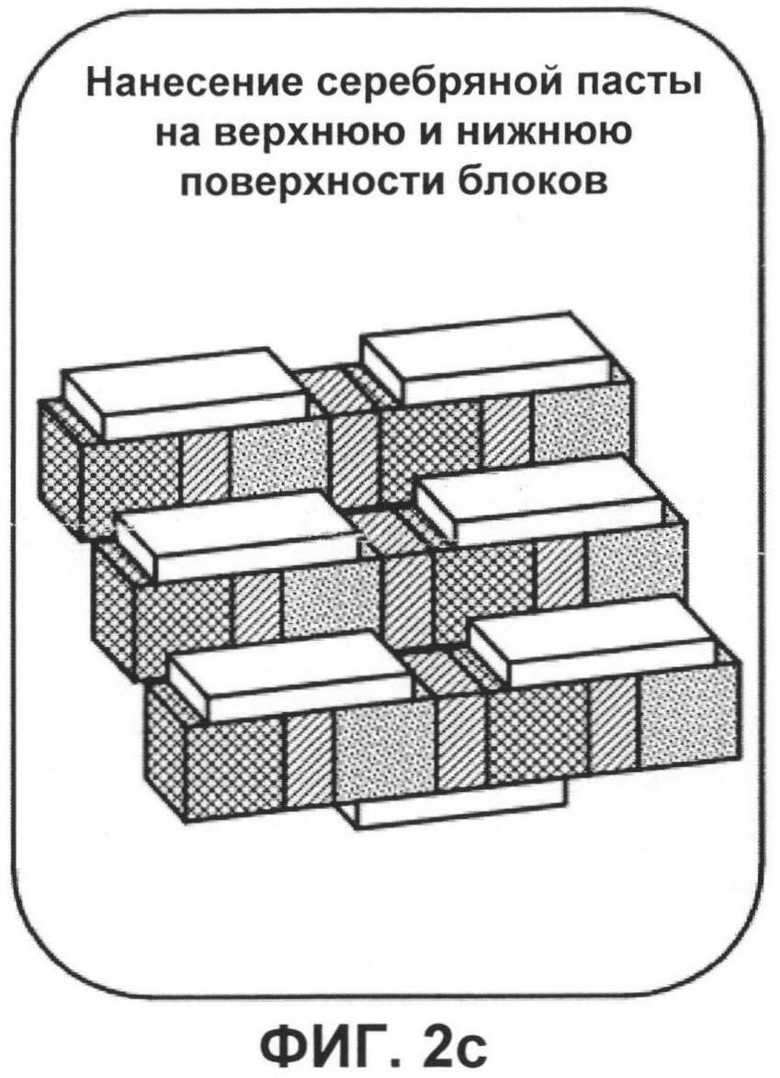

Как было сказано выше, структуры, в частности, могут быть использованы для изготовления теплоэлектрогенераторов. Полосы из полученных спеканием/обожженных тонколистовых материалов n- и p-типа, уже имеющие требуемую форму (путем вальцевания или укладки в стопу в соответствии с указанным выше), могут быть затем с помощью общепринятых и хорошо известных методов нанесены на контактные полосы (проводники), например изготовленные из серебряной пасты или порошка, с возможностью образования заданных соединений между полосами из материалов n- и p-типа и получения блока. Эти полосы из электропроводного материала соединяют одну полосу из материала n-типа с одной полосой из материала p-типа, причем каждая полоса не имеет электрического контакта друг с другом. Таким образом, после выполнения соответствующих технологических операций, например вырезания (см. чертежи), структура может быть использована для производства теплоэлектрогенераторов. Некоторые из этих блоков могут быть в установленном порядке соединены проводами с возможностью получения центрального блока термоэлектрогенератора. Теплоэлектрогенератор может быть получен путем надлежащего размещения соединенных блоков в соответствующих корпусах и т.д. Эти технологические операции могут быть выполнены в указанном выше порядке, кроме того, как видно из чертежей, может быть использована и другая последовательность операций.

В одном конкретном примере осуществления настоящего изобретения контактные полосы могут быть сформированы уже в ходе выполнения технологических операций получения полос из материала n-типа и материала p-типа, например, в процессе пленочного литья. В этом примере контактные полосы могут быть получены в процессе пленочного литья, путем нанесения соответствующего проводящего материала, например, серебряной пасты (см. Фиг.1), методом пленочного литья, трафаретной печати или другими подходящими способами таким образом, что до выполнения каких-либо других следующих технологических операций структура уже содержит все требуемые функциональные элементы (материалы n- и p-типа, изоляционный материал, соединительный элемент). Каждая полоса из проводящего материала соединяет одну полосу из материала p-типа исключительно с одной полосой из материала n-типа и не имеет электрического соединения с какими-либо другими полосами из проводящего материала.

Поскольку основные элементы, т.е. слой материала n-типа, слой материала p-типа и слой изоляционного материала, могут быть получены простыми и широко известными методами, настоящее изобретение обеспечивает серийное производство теплоэлектрогенераторов простыми способами.

Теплоэлектрогенераторы по настоящему изобретению являются устойчивыми в процессе эксплуатации, могут работать в широком диапазоне температур и таким образом могут быть использованы в различных областях.

Краткое описание чертежей

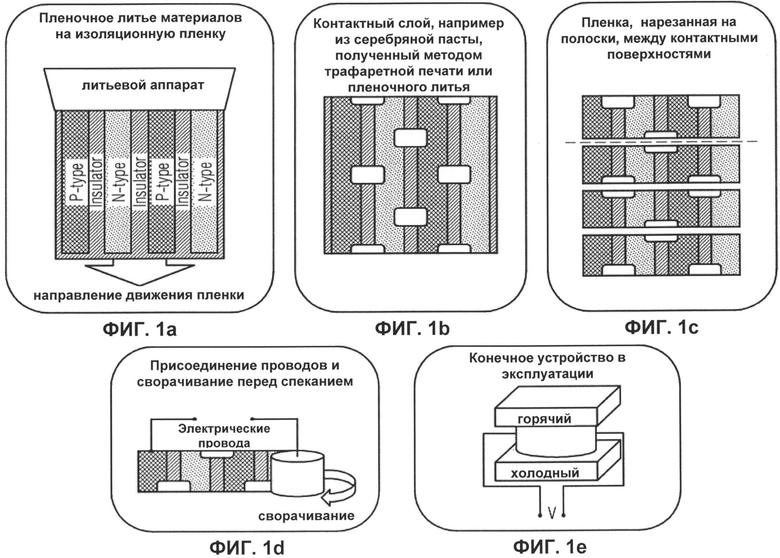

Фиг.1 иллюстрирует один способ получения теплоэлектрогенераторов согласно настоящему изобретению. На Фиг.1а схематично показан метод пленочного литья для структуры, содержащей 4 полосы (слои материалов n-типа и p-типа) в дополнение к 3 полосам изоляционного материала. Фиг.1b иллюстрирует процесс нанесения контактных слоев с последующим вырезанием (Фиг.1с). Фиг.1d иллюстрирует процесс монтажа электрических проводов с последующим сворачиванием керамического материала-сырца в рулон и спеканием. На Фиг.1е показан готовый теплоэлектрогенератор.

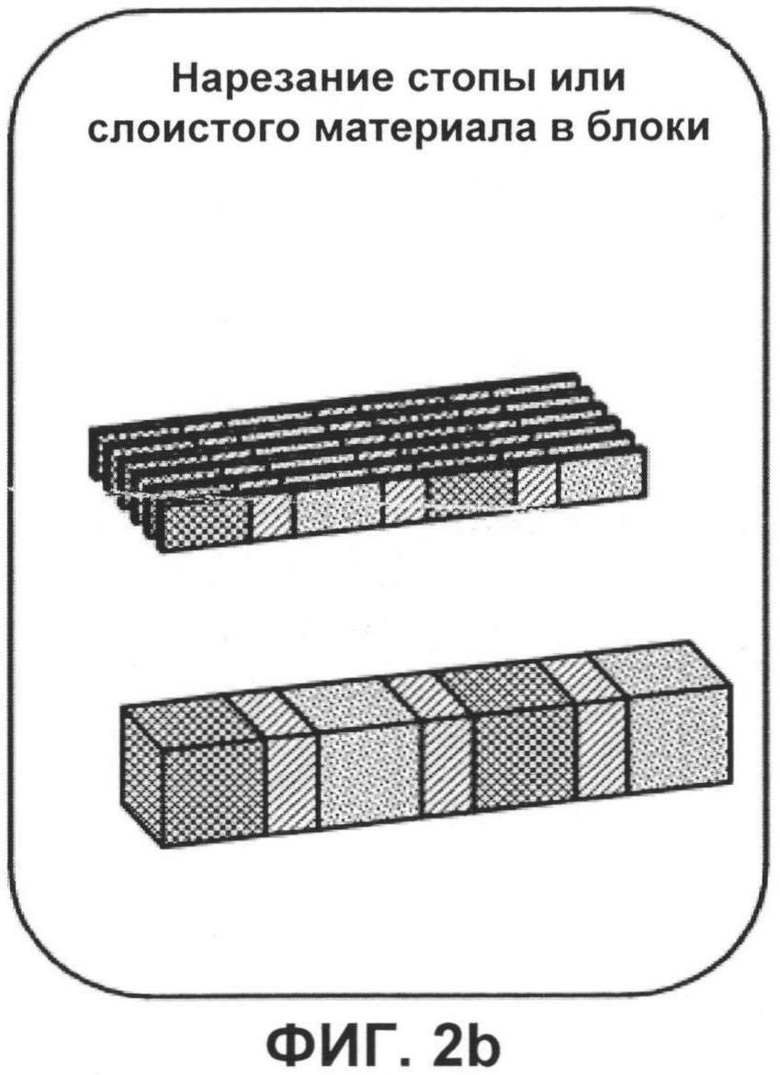

Фиг.2 иллюстрирует другой способ получения структуры и теплоэлектрогенератора по настоящему изобретению. Фиг.2а аналогична Фиг.1а. Фиг.2b иллюстрирует процесс разрезания керамического материала-сырца и складывание в блоки, которые затем будут использованы вместе со слоями проводящего материала (Фиг.2с). На Фиг.2d показан процесс сборки блоков и подключения проводов, а на Фиг.2е показан готовый теплоэлектрогенератор.

Второй вариант изготовления структуры по настоящему изобретению включает размещение полос материала n-типа и материала p-типа на изоляционном материале, например в виде тонколистового материала, например подложки. Между каждой полосой из материала n-типа и материала p-типа предусмотрен свободный участок (пространственное разделение), обеспечивающий необходимую изоляцию. Преимущество такой структуры состоит в более высокой механической стабильности (обусловленной наличием изолирующей подложки) при сохранении указанных выше преимуществ (технологичность и т.д.). Все предпочтительные примеры осуществления изобретения, рассмотренные выше применительно к первому варианту, также действительны и для второго варианта, например это касается выбора материалов, размеров полос, технологических операций и т.д. Этот конкретный пример осуществления изобретения также может быть получен методами пленочного литья, согласно которым на изолирующей подложке могут быть расположены полосы из материала n- и p-типа. Размеры свободных участков между полосами из материалов n- и p-типа как правило аналогичны указанным выше для первого варианта.

Изобретение может быть проиллюстрировано приведенными ниже примерами. Примеры

Структура (l:w:t: 100 мм 5 мм 1 мм) представляет собой структуру, полученную методом пленочного литья, содержащую 21 полосу ([(n) (i) (р) (i)] х при х=5, плюс одна полоса изоляционного материала, охватывающая обе стороны структуры с полосами из изоляционного материала), причем материал n-типа, изоляционный материал и материал p-типа были выбраны следующим образом:

Пример 1. LaNiO3/K2O-ВаО-SiO2/легированный Ca3Co4O9.

Пример 2. CaMnO3/K2O-ВаО-SiO2/легированный литием NiO

Пример 3. Легированный кобальтом beta-FeSi2/K2O-BaO-SiO2/легированный хромом beta-FeSi2

Тонколистовые материалы были получены спеканием при температурах: 900°C (Пример 1), 1250°C (Пример 2) и 1200°C (Пример 3). Поскольку выбор материалов был выполнен таким образом, что коэффициенты теплового расширения использованных материалов, в частности материалов n- и p-типа практически одинаковы, то полученные керамические структуры не имеют никаких повреждений или деформаций, и следовательно для использования в процессе производства теплоэлектрогенераторов могут быть получены подходящие изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Термоэлектрогенератор на основе эффекта Зеебека | 2023 |

|

RU2811638C1 |

| ТЕРМОЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2586260C2 |

| Термоэлектрогенератор теплового пункта | 2024 |

|

RU2826849C1 |

| МОДУЛЬ С НЕСКОЛЬКИМИ ТЕРМОЭЛЕКТРИЧЕСКИМИ ЭЛЕМЕНТАМИ | 2010 |

|

RU2538066C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2124785C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ | 2011 |

|

RU2546830C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ β-FeSi | 1996 |

|

RU2118669C1 |

| Устройство жидкостного охлаждения термоэлектрогенератора | 2022 |

|

RU2801245C1 |

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 2010 |

|

RU2525868C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ГЕНЕРАТОР (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ГЕНЕРАТОРА | 2005 |

|

RU2303834C2 |

Изобретение относится к термоэлектрическому преобразованию энергии. Сущность: способ изготовления структуры, используемой для производства термоэлектрогенератора, включает совместное формирование по меньшей мере одной полосы из материала n-типа и по меньшей мере одной полосы из материала p-типа за одну технологическую операцию и формирование соединений по меньшей мере между одной полосой из материала n-типа и по меньшей мере одной полосой из материала p-типа с помощью полос из проводящего материала. При этом структура не содержит полимерных подложек. Технический результат: эффективный способ создания высококачественного термоэлектрического генератора с высокой плотностью энергии. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Способ изготовления структуры, используемой для производства термоэлектрогенератора, которая содержит по меньшей мере одну полосу из материала n-типа и по меньшей мере одну полосу из материала p-типа, разделенные полосой из изоляционного материала, или пространственно разделенные на изоляционном материале, а также содержит полосы из проводящего материала, соединяющие одну полосу из материала n-типа с одной полосой из материала p-типа и не имеющие электрического контакта друг с другом, отличающийся тем, что эта структура не содержит полимерных подложек, и включающий в себя выполнение следующих операций:

- совместное формирование по меньшей мере одной полосы из материала n-типа и по меньшей мере одной полосы из материала p-типа за одну технологическую операцию; и

- формирование соединений между по меньшей мере одной полосой из материала n-типа и по меньшей мере одной полосой из материала p-типа с помощью полос из проводящего материала.

2. Способ по п.1, согласно которому совместное формирование по меньшей мере одной полосы из материала n-типа и по меньшей мере одной полосы из материала p-типа выполнено методом пленочного литья, напыления покрытия, или соэкструзии.

3. Способ по п.1, согласно которому совместное формирование по меньшей мере одной полосы из материала n-типа и по меньшей мере одной полосы из материала p-типа выполнено методом пленочного литья.

4. Способ по любому из пп.1-3, который также включает этап спекания сырца, полученного путем совместного формирования по меньшей мере одной полосы из материала n-типа и по меньшей мере одной полосы из материала p-типа.

5. Структура, используемая для производства электрогенератора, содержащая по меньшей мере одну полосу из материала n-типа и по меньшей мере одну полосу из материала p-типа, которые разделены полосой из изоляционного материала или пространственно разделены на изоляционном материале, отличающаяся тем, что она не содержит полимерных подложек и изготовлена согласно любому из способов по п.п.1-4.

6. Структура по п.5, которая содержит от 2 до 1000 полос.

7. Структура по п.5 или 6, отличающаяся тем, что полосы изготовлены из материалов, допускающих изготовление методом пленочного литья.

8. Структура по п.5, отличающаяся тем, что полосы из материала p-типа, материала n-типа и полосы из изоляционного материала включают керамические материалы.

9. Структура по п.5, отличающаяся тем, что в качестве материалов n-типа могут быть выбраны LaNiO3, CaMnO3, или легированный хромом beta-FeSi2, а также их смеси.

10. Структура по п.5, отличающаяся тем, что в качестве материалов p-типа могут быть выбраны легированный литием NiO, легированный хромом beta-FeSi2, или легированный Ca3Co4O9, а также их смеси.

11. Структура по п.5, отличающаяся тем, что в качестве изоляционных материалов могут быть выбраны K2O-BaO-SiO2, или BaO-Al2O3-SiO2, а также их смеси.

12. Структура по п.5, отличающаяся тем, что размеры полос из материалов n- и p-типа, а также полос из изоляционного материала выбраны следующими:

ширина (w) от 1 до 100 мм, например от 5 до 50 мм

толщина (t) от 0,05 до 5 мм, например, от 0,1 до 2 мм, предпочтительно от 0,5 до 1 мм

длина (l) от 2 до 1000 мм, например от 5 до 200 мм, предпочтительно от 20 до 100 мм.

13. Структура по п.5, отличающаяся тем, что проводящий материал содержит серебро.

14. Термоэлектрогенератор, содержащий, по меньшей мере, одну структуру по любому из пп.5-13.

15. Термоэлектрогенератор по п.14, отличающийся тем, что структура по любому из пп.5-13 выполнена в виде рулона или стопы.

| US 6872879 B1, 29.03.2005 | |||

| US 7629531 B2, 08.12.2009 | |||

| ИСКУССТВЕННОЕ ВЫМЯ | 1996 |

|

RU2128907C1 |

| JPH 11340530 A, 10.12.1999 | |||

| US 20080289677 A1, 27.11.2008 | |||

| JP 2010225610 A , 07.10.2010 | |||

| Способ изготовления пленочной термобатареи | 1989 |

|

SU1621101A1 |

| Термоэлемент | 1973 |

|

SU455702A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОЭЛЕМЕНТНОГО ПЛЕНОЧНОГО ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 1991 |

|

RU2008750C1 |

Авторы

Даты

2015-07-20—Публикация

2012-03-22—Подача