Изобретение относится к трубопрокатному и металлургическому производствам, а именно к способу производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности из стали марки 08Х18Н10Т для объектов атомной энергетики и способу отливки слитков на установках электрошлакового переплава и может быть использовано при производстве слитков способом электрошлакового переплава, механической обработки - обточки слитков в слитки-заготовки, прошивки их в стане поперечно-винтовой прокатки в гильзы для последующего передела механической обработкой - расточкой, обточкой и торцовкой в товарные трубы размером 630×16×3100-3200 мм с допуском по диаметру ±0,8% и стенке ±10,0%.

В трубной промышленности известен способ производства бесшовных горячедеформированных механически обработанных труб диаметром 530-550 мм из коррозионно-стойких труднодеформируемых марок стали и сплавов на ТПУ 8-16″ с пилигримовыми станами, включающий отливку слитков ЭШП размером 610×1725±25 мм, механическую обработку - обточку слитков в слитки-заготовки размером 590±5,0×1725 мм, сверление в заготовках центрального отверстия диаметром 100±5,0 мм, расточку слитков-заготовок на размер 590±5,0×вн.220±5,0×1750±25 мм, нагрев слитков-заготовок до температуры пластичности, прошивку в стане поперечно-винтовой прокатки в гильзы-заготовки размером 620×вн.365×1950-2000 мм на оправке диаметром 350 мм с подъемом по диаметру δ=4,0-6,0%, нагрев гильз-заготовок с холодного или горячего посада до температуры пластичности, прошивку - раскатку в стане поперечно-винтовой прокатки в гильзы размером 660×505-515×2950-3100 мм на оправке диаметром 490-500 мм с подъемом по диаметру δ=5,5-6,5%, прокатку гильз на ТПУ 8-16″ с пилигримовыми станами в передельные трубы диаметром 530-550 мм с отношением D/S=13,5-15,0 с припуском по толщине стенки под механическую обработку - расточку и обточку, определение значений толщин снимаемых слоев металла при обточке и расточке из выражений: Δ=D/S*K, Δ1=D/S*K1, где Δ - толщина снимаемого слоя металла при обточке горячекатаных труб по наружной поверхности, мм; Δ1 - толщина снимаемого слоя металла при расточке горячекатаных труб по внутренней поверхности, мм; D - наружный диаметр горячекатаных труб, мм; S - толщина стенки горячекатаных труб, мм; K=0,5-0,7 - коэффициент для определения толщины снимаемого слоя металла при обточке труб, большие значения которого относятся к трубам с более толстыми стенками; K1=0,4-0,5 - коэффициент для определения толщины снимаемого слоя металла при расточке труб, большие значения которого относятся к трубам с более толстыми стенками (Патент №2387501, 27.07.2010 г., бюл. №12).

Недостатком данного способа является то, что он решает общие вопросы производства передельных бесшовных горячедеформированных труб из коррозионностойких труднодеформируемых марок стали и сплавов с отношением D/S=13,5-15,0 для последующей механической обработки - расточки и обточки их в товарные трубы диаметром 530-550 мм с толщиной стенки более 20 мм, длиной не более 4700 мм и не решает технологические вопросы производства предельных и механически обработанных труб размером 630×16 мм из стали марки 08Х18Н10Т повышенной точности по диаметру и стенке для объектов атомной энергетики.

В мировой практике на трубопрокатных установках с пилигримовыми станами трубы размером 630×16 мм повышенной точности из стали марки 08Х18Н10Т не производились и не производятся.

Наиболее близким техническим решением является способ производства бесшовных горячедеформированных механически обработанных труб диаметром 273-550 мм из углеродистой стали 20 и легированных сталей марок 15ГС, 15ГС-Ш, 16ГС, 16ГС-Ш, 12Х1МФ и 15X1 М1Ф для изготовления деталей и элементов трубопроводов ТЭС и АЭС методом трепанации цилиндрических поковок с последующей расточкой и обточкой на заданный размер с чистотой не ниже Rz 40 мкм (ТУ 1310-030-00212179-2007 «Трубы бесшовные горячедеформированные механически обработанные из углеродистой и легированных марок стали для трубопроводов ТЭС и АЭС»).

Недостатками данного способа являются большой расходный коэффициент металла (≈ от 5,0 и более), значение которого увеличивается с уменьшением толщины стенки товарных труб и увеличением диаметра, повышенная трудоемкость и энергоемкость, связанная с нагревом и ковкой слитков массой более 10 тонн в цилиндрические поковки длиной до 5,0 мм, обрубкой концевой обрези, торцовкой и обточкой поковок на заданный наружный диаметр, трепанацией поковок-заготовок на уникальном оборудовании с последующей расточкой с чистотой поверхности не ниже Rz 40 мкм и, как следствие, повышенная стоимость котельных труб.

Задачей предложенного способа является разработка и внедрение технологического процесса производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности по диаметру и толщине стенки из стали марки 08Х18Н10Т для объектов атомной энергетики, снижение расхода металла при их производстве, а следовательно, снижение их стоимости.

Технический результат достигается тем, что в известном способе производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности из стали марки 08Х18Н10Т для объектов атомной энергетики, включающем отливку слитков электрошлаковым переплавом размером 620×1700±25 мм, обточку слитков в слитки-заготовки размером 600×1700±25 мм, сверление сквозного центрального отверстия диаметром 100±5 мм, расточку слитков-заготовок на размер 600±5,0×вн.200±5,0×1700±25 мм, нагрев слитков-заготовок до температуры 1260-1270°C и прошивку их в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы-заготовки размером 640×вн.390×2040-2100 мм с подъемом по диаметру δпр=6,67% и вытяжкой µпр=1,218, нагрев гильз-заготовок с горячего или холодного посада до температуры 1270-1280°C и прошивку - раскатку в стане поперечно-винтовой прокатки на оправке диаметром 525 мм гильзы размером 670×вн.540×3540-3650 мм с подъемом по диаметру δр.=3,13% и вытяжкой µр.=1,752, расточку гильз, обточку и торцевание в товарные трубы размером 630×16×3100-3200 мм с допуском по диаметру ±0,8% и стенке ±10,0%.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности из стали марки 08Х18Н10Т для объектов атомной энергетики отличается от известного тем, что производят отливку слитков электрошлаковым переплавом размером 620×1700±25 мм, обточку слитков в слитки-заготовки размером 600×1700±25 мм, сверление сквозного центрального отверстия диаметром 100±5 мм, расточку слитков-заготовок на размер 600±5,0×вн.200±5,0×1700±25 мм, нагрев слитков-заготовок до температуры 1260-1270°C и прошивку их в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы-заготовки размером 640×вн.390×2040-2100 мм с подъемом по диаметру δпр=6,67% и вытяжкой µпр=1,218, нагрев гильз-заготовок с горячего или холодного посада до температуры 1270-1280°C и прошивку - раскатку в стане поперечно-винтовой прокатки на оправке диаметром 525 мм гильзы размером 670×вн.540×3540-3650 мм с подъемом по диаметру δр.=3,13% и вытяжкой µp.=1,752, расточку гильз, обточку и торцевание в товарные трубы размером 630×160×3100-3200 мм с допуском по диаметру ±0,8% и стенке ±10,0%. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволили выявить в них признаки, отличающие заявляемое решение от прототипа, что соответствует патентоспособности «изобретательский уровень».

Способ производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности из стали марки 08Х18Н10Т для объектов атомной энергетики по существующей технологии был осуществлен методом трепанации цилиндрических поковок с последующей расточкой и обточкой их на заданный размер с чистотой не ниже Rz 40 мкм на ЗАО «ЭНЕГРОМАШ - Белгород». В производство были заданы 3 слитка ЭШП размером 720×3500 мм общей массой 33,558 тн, которые были нагреты до температуры 1260-1280°C и перекованы в цилиндрические поковки размером 650×4000 мм общей массой 31,240 тн. Концы поковок были сторцованы, а затем обточены в заготовки размером 630×4000 мм. После обточки из заготовок методом трепанации были изготовлены 3 бесшовных горячедеформированных механически обработанных трубы размером 630×160×4000 мм с чистотой не ниже Rz 40 мкм и были приняты как товарные трубы в соответствии с ТУ 1310-030-00212179-2007. Масса принятых товарных труб составила 2,924 тонны. Суммарный расходный коэффициент металла от слитков ЭШП до труб размером 630×16×4000 мм составил 11,477.

Для прокатки труб данного размера по предлагаемой технологии были использованы слитки ЭШП размером 620×1700 мм поставки ОАО «ЗМЗ» общей массой 12,082 тн. На ОАО «ЗМЗ» слитки ЭШП были обточены в слитки-заготовки размером 600±5,0×1700 мм. На ОАО «ЧТПЗ» в слитках-заготовках были просверлены сквозные отверстия диаметром 100±5,0 мм, а затем слитки-заготовки были расточены на размер 600±5,0×вн.200±5,0×1700 мм. Слитки-заготовки были нагреты в методической печи до температуры 1260-1270°C и прошиты в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы-заготовки размером 640×вн.390×2040-2100 мм с подъемом по диаметру δпр=6,67% и вытяжкой µпр=1,218. Гильзы-заготовки с холодного посада были нагреты до температуры 1270-1280°C и прошиты - раскатаны в стане поперечно-винтовой прокатки на оправке диаметром 525 мм гильзы размером 670×вн.540×3630 мм с подъемом по диаметру δр.=3,13% и вытяжкой µр.=1,752. Гильзы были расточены, обточены и сторцованы в товарные трубы размером 630×16×3150 мм с допуском по диаметру ±0,8% и стенке ±10,0%. Суммарный расходный коэффициент металла от слитков ЭШП до товарных труб размером 630×16×3150 мм по предлагаемой технологии составил 5,246.

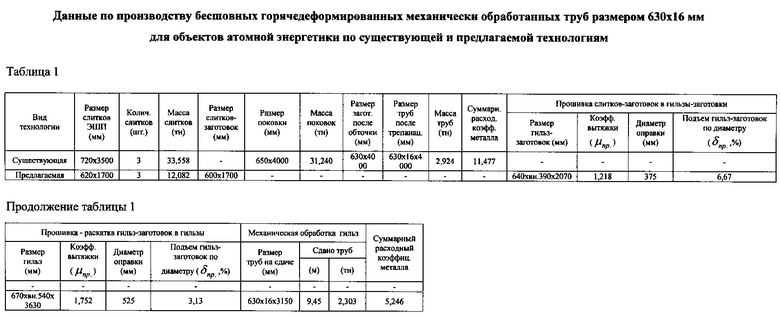

Данные по производству бесшовных горячедеформированных механически обработанных труб размером 630×16×3150 мм повышенной точности для объектов атомной энергетики по существующей и предлагаемой технологиям приведены в таблице 1.

Из таблицы видно, что при производстве способом трепанации цилиндрических поковок с последующей расточкой и обточкой их на заданный размер с чистотой не ниже Rz 40 мкм получено 12 метров (2,924 тн) труб размером 630×16 мм. Расходный коэффициент металла по трубам данной партии составил 11,477. По предлагаемой технологии в производство были заданы 3 слитка ЭШП размером 620×1700 мм (12,082 тн), из которых принято три трубы размером 630×16×3150 мм общей длиной 9,45 м (2,303 тн). Расходный коэффициент металла по трубам данной партии составил 5,246.

Таким образом, использование предложенного способа производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности для объектов атомной энергетики из слитков ЭШП размером 620×1700±25 мм позволит снизить энергозатраты за счет исключения многократного нагрева слитков массой более 10 тонн под ковку и ковку слитков, исключить затраты на обточку, трепанацию и расточку горячедеформированных механически обработанных труб, снизить расходный коэффициент металла более чем в два раза при переделе слиток ЭШП размером 620×1700±25 мм - товарная труба размером 630×16×3100-3200 мм, а следовательно, снизить их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2554250C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 630×16 мм ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2557390C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×4700-5400 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК С ПОВЫШЕННЫМИ МЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 2012 |

|

RU2522514C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610Х36,53Х3000-3400 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2537412C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ ВН.489+3,0/-0×19,5+3,0/-0×4090+40/-0 И ВН.489+3,0/-0×19,5+3,0/-0×2500+40/-30 мМ ИЗ СТАЛИ МАРКИ 38ХН3МФА ДЛЯ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ | 2013 |

|

RU2553727C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ТРУБ РАЗМЕРОМ ВН.346Х40 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2547054C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ РАЗМЕРОМ 530×30-75 мм ИЗ ЖАРОПРОЧНОЙ СТАЛИ МАРКИ 10Х9К3В2МФБР-Ш ДЛЯ ЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ С СУПЕРСВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2014 |

|

RU2558319C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКИХ ТРУБ РАЗМЕРОМ ВН.279×36 (351×36) И ВН.346×40 (426×40) мм ДЛЯ АТОМНЫХ ЭЛЕКТРОСТАНЦИЙ ИЗ СТАЛИ МАРОК 10ГН2МФА И 08Х18Н10Т С ВНУТРЕННИМ ПЛАКИРУЮЩИМ СЛОЕМ ТОЛЩИНОЙ 7 мм | 2013 |

|

RU2542129C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 610Х28-32 ММ ИЗ СТАЛИ МАРКИ 08Х18Н10Т-Ш | 2017 |

|

RU2638263C1 |

Изобретение относится к трубопрокатному и металлургическому производствам. Слитки электрошлакового переплава размером 620×1700±25 мм обтачивают в слитки-заготовки размером 600×1700±25 мм. Сверлят сквозное центральное отверстие диаметром 100±5 мм. Растачивают слитки-заготовки на размер 600±5,0×вн.200±5,0×1700±25 мм и нагревают до температуры 1260-1270°C. Прошивают слитки-заготовки в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы-заготовки размером 640×вн.390×2040-2100 мм с подъемом по диаметру δпр=6,67% и вытяжкой µпр=1,218. Гильзы-заготовки нагревают с горячего или холодного посада до температуры 1270-1280°C и прошивают-раскатывают в стане поперечно-винтовой прокатки на оправке диаметром 525 мм гильзы размером 670×вн.540×3540-3650 мм с подъемом по диаметру δр.=3,13% и вытяжкой µр.=1,752. Гильзы растачивают, обтачивают и торцуют в товарные трубы размером 630×16×3100-3200 мм с допуском по диаметру ±0,8% и стенке ±10,0%. Обеспечивается снижение расходного коэффициента металла. 1 табл.

Способ производства бесшовных горячедеформированных механически обработанных труб размером 630×16 мм повышенной точности из стали марки 08Х18Н10Т для объектов атомной энергетики, включающий отливку слитков электрошлаковым переплавом размером 620×1700±25 мм, обточку слитков в слитки-заготовки размером 600×1700±25 мм, сверление сквозного центрального отверстия диаметром 100±5 мм, расточку слитков-заготовок на размер 600±5,0×вн.200±5,0×1700±25 мм, нагрев слитков-заготовок до температуры 1260-1270°C и прошивку их в стане поперечно-винтовой прокатки на оправке диаметром 375 мм в гильзы-заготовки размером 640×вн.390×2040-2100 мм с подъемом по диаметру δпр=6,67% и вытяжкой µпр=1,218, нагрев гильз-заготовок с горячего или холодного посада до температуры 1270-1280°C и прошивку - раскатку в стане поперечно-винтовой прокатки на оправке диаметром 525 мм гильзы размером 670×вн.540×3540-3650 мм с подъемом по диаметру δр.=3,13% и вытяжкой µр.=1,752, расточку гильз, обточку и торцевание в товарные трубы размером 630×16×3100-3200 мм с допуском по диаметру ±0,8% и стенке ±10,0%.

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ ДИАМЕТРОМ 530-550 мм ИЗ КОРРОЗИОННО-СТОЙКИХ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ | 2007 |

|

RU2387501C2 |

| RU 2003113394 A, 10.01.2005 | |||

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2003 |

|

RU2242302C2 |

| DE 3717698 A1, 14.01.1988 | |||

Авторы

Даты

2015-07-27—Публикация

2013-12-09—Подача