Изобретение относится к области машиностроения и может быть использовано для поузловой доводки авиационных двигателей при стендовых испытаниях, а именно доводки рабочих колес турбин и колес компрессоров.

В процессе вибропрочностной доводки газотурбинных двигателей (ГТД) большое внимание уделяется вопросам исследования вибрационного состояния рабочих ступеней компрессора.

Известно, что вынужденные колебания возникают в какой-либо системе под влиянием переменного внешнего воздействия. Характер вынужденных колебаний определяется как свойствами внешнего воздействия, так и свойствами самой системы. Систему, в которой возникают вынужденные механические колебания, целесообразно рассматривать как генератор механических колебаний.

Модель механического генератора колебаний была создана Катлером (Cutler С.С), который поставил эксперимент, демонстрирующий нарастающие колебания в механическом генераторе (Cutler С.С. Mechanical travelling-wave oscillator. - Bell Lab. Record, 1954, p. 134-138).

В механическом генераторе с бегущей волной, спроектированном Катлером, передающая линия выполнена из набора поперечных тяжелых пластин, закрепленных на стальной проволоке. Когда одна из пластин поворачивается на небольшой угол, а потом отпускается, из-за скручивания проволоки, вдоль линии распространяется медленная крутильная волна. Для того чтобы волновые системы могли двигаться друг относительно друга (их было две), каждая передающая линия натянута на обод велосипедного колеса и замкнута в кольцо. Колеса могли вращаться на общей оси независимо одно от другого. На концах поперечных пластин укреплены маленькие цилиндрические магниты. Они намагничены так, чтобы вызвать притяжение между поперечными пластинами линий. Взаимодействие волн в системе лучше всего видно, когда колеса вращаются в разные стороны. Сначала они вращаются независимо, но при определенном значении скорости небольшое случайное возмущение приводит к возникновению колебаний и их нарастанию. Сначала по ободу укладывается две волны. При замедлении вращения эти колебания исчезают, но одновременно возникают колебания, имеющие на длине окружности обода три волны, причем характер колебаний изменяется с частотой вращения. В эксперименте Катлера взаимодействие вращающихся колес прекращалось, когда по окружности колеса укладывалось семь волн.

Представление ступеней турбомашины в виде генератора механических колебаний (механического генератора) открывает новые возможности для трактовки результатов испытаний с целью поузловой доводки ГТД.

Авторами проведен анализ данных, полученных при проведении испытаний изолированной ступени компрессора, состоящей из рабочего колеса и направляющего аппарата. Представление ступени компрессора в виде генератора механических колебаний позволило выявить, что режим работы генератора зависит от параметров газового потока, а частота колебаний определяется частотой вращения и числом лопаток направляющего аппарата (Коскин А.О., Селезнев В.Г. Особенности изменения частотных характеристик рабочих колес турбомашин. Вестник двигателестроения №2, 2013, стр. 142-147). Под механическим генератором понимается ступень турбомашины, состоящая из направляющего или соплового аппарата и рабочего колеса, вращающегося в потоке воздуха (газа).

Известен способ диагностики колебаний рабочего колеса турбомашины, позволяющий обнаружить источник высокочастотных пульсаций (Патент РФ №2287141, МПК G01M 15/00, опубл. 10.11.2006).

Недостаток известного способа заключается в том, что для обнаружения источника высокочастотных пульсаций необходимо на каждом режиме работы турбомашины одновременно с регистрацией сигнала датчика пульсаций провести регистрацию вибронапряжений на элементах рабочего колеса, вызываемых вынужденными колебаниями последних. Выполнение такого комплекса работ очень трудоемко и затратно по времени.

Задачей изобретения является создание способа, обеспечивающего выявление частот вынужденных колебаний элементов турбомашины в составе ее ступени и установление зависимости частоты вынужденных колебаний от конструктивных параметров исследуемой ступени турбомашины.

Технический результат заключается в сокращении затрат времени на проведение испытаний при определении частот вынужденных колебаний рабочего колеса турбомашины. Сокращение времени достигается за счет того, что представление ступени турбомашины в виде механического генератора колебаний позволяет получить обобщенную зависимость частоты вынужденных колебаний от частоты вращения рабочего колеса по нескольким характерным точкам.

Задача изобретения решается реализацией способа определения частоты вынужденных колебаний рабочего колеса в составе ступени турбомашины, характеризующегося тем, что определяют количество лопаток рабочего колеса и количество лопаток направляющего или соплового аппарата ступени турбомашины, выводят турбомашину на расчетный режим работы, измеряют частоту вращения рабочего колеса, ступень турбомашины представляют в виде механического генератора колебаний, вращающегося в потоке текучей среды, а частоту вынужденных колебаний рабочего колеса определяют как частоту f вынужденных колебаний механического генератора по формуле: f=kn+b, где,

k - коэффициент, зависящий от конструктивных особенностей механического генератора, лежащий в пределах от 0,8 до 1,5;

n - частота вращения рабочего колеса;

b - целочисленная величина, пропорциональная количеству лопаток.

В частном случае реализации способа в качестве расчетного режима работы турбомашины выбирают режим, на котором частота вынужденных колебаний рабочего колеса не совпадает с частотой его собственных колебаний.

В другом частном случае реализации способа в качестве расчетного режима работы турбомашины выбирают режим, на котором частота вынужденных колебаний рабочего колеса не совпадает с частотой собственных колебаний направляющего или соплового аппарата.

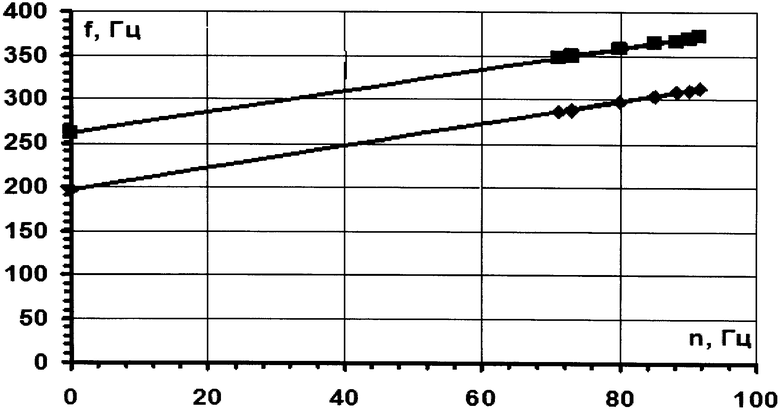

Изобретение поясняется чертежом, где представлены зависимости вынужденных частот колебаний колеса вентилятора турбомашины от его частоты вращения.

Способ определения частоты вынужденных колебаний рабочего колеса в составе ступени турбомашины реализуется следующим образом. Перед началом испытаний определяют количество лопаток рабочего колеса и количество лопаток направляющего аппарата, в случае если турбомашина представляет собой компрессор. Если турбомашина представляет собой турбину, то после определения количества лопаток рабочего колеса определяют количество лопаток соплового аппарата. Далее выводят турбомашину на расчетный режим работы и измеряют (определяют) частоту вращения рабочего колеса.

В качестве расчетных режимов используются режимы работы, на которых частота вынужденных колебаний рабочего колеса не совпадает с частотой его собственных колебаний. В общем случае, в качестве расчетных режимов целесообразно выбирать режимы, на которых частота вынужденных колебаний любого элемента турбомашины не совпадала с частотой его собственных колебаний.

Далее ступень турбомашины представляют в виде механического генератора, состоящего из направляющего или соплового аппарата и рабочего колеса, вращающегося в потоке текучей среды. Представление ступени турбомашины в виде механического генератора колебаний означает учет наличия текучей среды с конкретными параметрами и соответствующего ротор-статорного взаимодействия. Для воздушного компрессора текучая среда является воздухом, для газовой турбины - горячие газы, выходящие из камеры сгорания. Механический генератор, как любой генератор колебаний, характеризуется набором частот f вынужденных колебаний.

Согласно способу частоту вынужденных колебаний рабочего колеса определяют как частоту f вынужденных колебаний механического генератора по формуле:

f=kn+b,

где,

k - коэффициент, зависящий от конструктивных особенностей механического генератора;

n - частота вращения рабочего колеса, Гц;

b - целочисленная величина, пропорциональная количеству лопаток, Гц.

Коэффициент k, зависящий от конструктивных особенностей механического генератора, учитывает конструкцию ступени турбомашины, параметры воздуха или газов, протекающих через эту ступень. Диапазон значений коэффициента k лежит в пределах от 0,8 до 1,5 и уточняется экспериментально.

Рассмотренную выше последовательность осуществления приемов способа можно пояснить с использованием следующего алгоритма выбора и уточнения коэффициентов k и b, который будет понятен специалистам в области исследования поведения колес турбомашин, проведения тензометрических измерений колебаний лопаток турбомашины:

1. По мгновенным спектрам сигнала, получаемого с тензодатчика, установленного на лопатке, определяют тенденцию поведения частоты колебаний с максимальной амплитудой в зависимости от частоты вращения (числа оборотов в единицу времени) рабочего колеса. Для определения тенденции поведения частоты колебаний с максимальной амплитудой анализируют мгновенный спектр (по времени) частоты колебаний, выделяют частоту колебаний с максимальной амплитудой и следят за выделенной частотой на разных частотах вращения (числах оборотов) рабочего колеса;

2. Анализируемый сигнал разбивают на временные участки с постоянными частотами вращения и фиксируют (определяют) частоты вращения для каждого участка;

3. Формируют усредненный спектр колебаний для каждого временного участка, по которому определяют частоту с максимальным уровнем амплитуды;

4. В предположении линейной зависимости частоты колебаний колеса от числа оборотов f=kn+b (что подтверждается экспериментальными данными), по методу наименьших квадратов находят коэффициенты k и b;

5. Коэффициент b (целочисленная величина, выраженная в Гц) округляют до ближайшего целого числа, равного количеству лопаток рабочего колеса или направляющего аппарата, умноженного на целое число 1, 2, 3, 4 и т.д.;

6. Подставив уточненное (целое) число в уравнение п. 4, получают второе (уточненное)уравнение;

7. По найденному коэффициенту b уточняется безразмерный коэффициент k таким образом, чтобы частоты, вычисленные из обоих уравнений, различались минимально.

Рассмотрим конкретные примеры определения коэффициентов k и b.

Установленная закономерность, которая проявляется при определении частот вынужденных колебаний колес турбомашин, проверена при осуществлении исследований рабочего колеса компрессора низкого давления (КНД) ГТД.

В качестве примера возьмем колесо вентилятора КНД со следующими параметрами: число лопаток направляющего аппарата - 49, число лопаток рабочего колеса - 29.

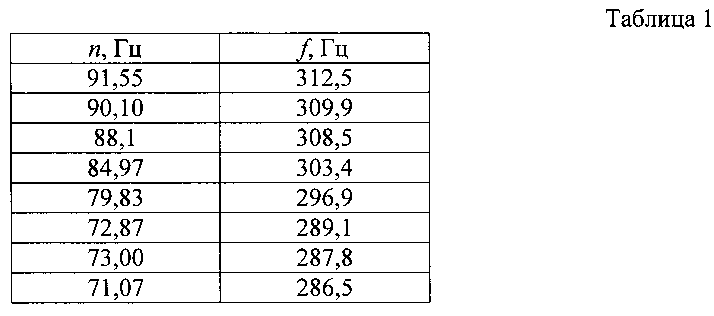

Проанализируем зависимость частоты вынужденных колебаний колеса от частоты его вращения, обусловленную действием лопаток направляющего аппарата. Результаты испытаний, последовательность этапов которых осуществлена в соответствии с пп. 1-3 приведенного выше алгоритма, представлены в виде таблицы 1.

Обработав представленные данные по методу наименьших квадратов (п. 4 алгоритма), получим уравнение прямой в виде:

f1=1,2774n+195,3008.

Представляя ступень турбомашины в виде механического генератора колебаний, подбираем коэффициент b, наиболее близким к числу 195,3008, определенному методом наименьших квадратов (п. 5 алгоритма).

В результате получим следующее уравнение (п. 6 алгоритма):

f2=1,2774n+196,

где 196 - кратное числу лопаток направляющего аппарата (49·4=196; 49 - число лопаток направляющего аппарата, 4 - целое число, выбранное из ряда 1, 2, 3, 4 и т.д.).

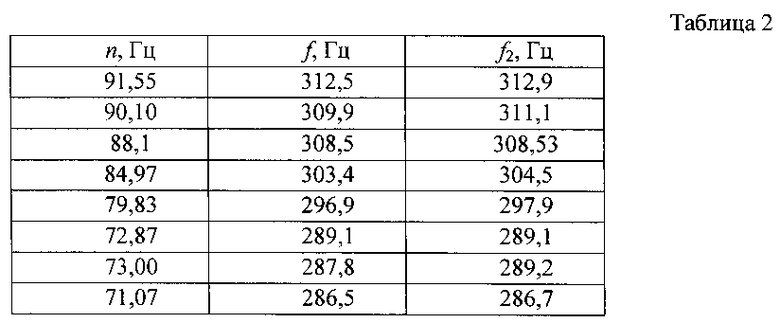

В таблице 2 приводится сравнение результатов расчета частоты (f2) вынужденных колебаний по формуле, полученной для механического генератора с исходными данными (частота f вынужденных колебаний), полученными в результате экспериментальных исследований.

Числовые значения частот f и f2 близки по значениям, различаются минимально, поэтому корректировка коэффициента к в соответствии с п. 7 алгоритма не требуется.

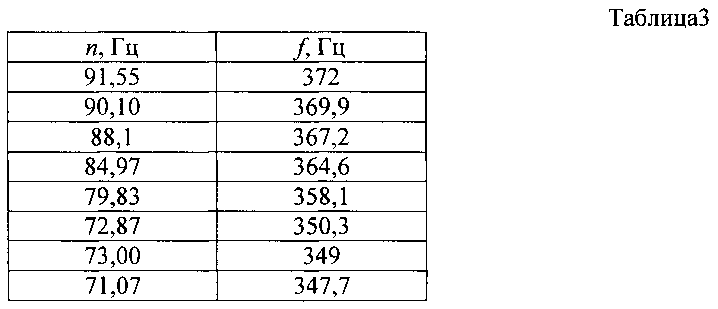

Проанализируем зависимость частоты вынужденных колебаний рабочего колеса от частоты его вращения, обусловленную действием его лопаток. Для этого же колеса (вентилятор КНД) построим уравнение прямой, отражающей зависимость частоты вынужденных колебаний колеса от частоты его вращения исходя из экспериментальных данных (пп. 1-3 алгоритма), представленных в приведенной ниже таблице 3.

Обработав представленные данные, получим следующие два уравнения прямых, подбирая значения коэффициентов b и k (см. пп. 4-7 алгоритма):

f3=1,18n+263,74;

f4=1,21n+261,

где 261 - кратное числу лопаток рабочего колеса (29·9=261; 29 - число лопаток рабочего колеса, 9 - целое число, выбранное из ряда 1, 2, 3, 4 и т.д.).

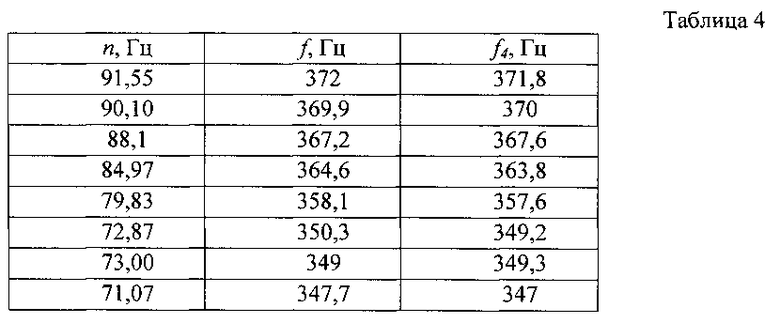

В таблице 4 приводится сравнение полученных результатов с исходными данными.

На графике показаны прямые, представляющие зависимости частоты f2 вынужденных колебаний рабочего колеса, обусловленных действием лопаток направляющего аппарата (нижняя прямая) и частоты f4 вынужденных колебаний рабочего колеса, обусловленных действием его лопаток (верхняя прямая) с нанесенными экспериментальными точками.

Приведенные данные подтверждают выявленную закономерность изменения частот вынужденных колебаний от параметров турбомашины и возможность представления ступени турбомашины в качестве механического генератора колебаний.

Следует отметить, что в отличие от электронного генератора, который проектируется с таким расчетом, чтобы в нем не возникали резонансные колебания, в ступени турбомашины могут возникнуть собственные колебания рабочего колеса или статорных элементов. Поэтому не исключено, что частота вынужденных колебаний, определяемая по формуле f=kn+b, может совпасть с собственной частотой одного из элементов механического генератора и в нем возникнут резонансные колебания.

Используя представление ступени турбомашины в виде механического генератора, можно не проводить исследование всего поля рабочих режимов, а определив коэффициент k и величину b по нескольким характерным точкам, получить обобщенную зависимость частоты вынужденных колебаний от частоты вращения рабочего колеса.

Предложенный способ может использоваться при проведении испытаний турбомашин и позволяет сократить затраты времени, а также повысить точность определения частот вынужденных колебаний на отдельных режимах работы турбомашины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК НЕСИНХРОННЫХ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2014 |

|

RU2573331C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИКИ КОЛЕБАТЕЛЬНОГО ДВИЖЕНИЯ ЭЛЕМЕНТА ТУРБОМАШИНЫ | 2013 |

|

RU2538427C1 |

| СПОСОБ ДОВОДКИ КОЛЕС ТУРБОМАШИН | 2014 |

|

RU2579300C1 |

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

| СПОСОБ ДОВОДКИ СОПЛОВОГО АППАРАТА ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2634655C1 |

| СПОСОБ ДОВОДКИ РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ГТД) | 2014 |

|

RU2548221C1 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2287141C2 |

Изобретение используется для поузловой доводки авиационных двигателей при стендовых испытаниях, а именно доводки рабочих колес турбин и колес компрессоров. При реализации способа определения частоты вынужденных колебаний рабочего колеса (РК) определяют количество лопаток РК и количество лопаток направляющего аппарата (НА) или соплового аппарата (СА) ступени турбомашины. Выводят турбомашину на расчетный режим работы, измеряют частоту вращения РК. При этом ступень турбомашины представляют в виде механического генератора, состоящего из НА или СА и РК, вращающегося в потоке текучей среды (воздуха или газа). Частоту вынужденных колебаний РК определяют как частоту f вынужденных колебаний механического генератора по формуле: f=kn+b, где k - коэффициент, зависящий от конструктивных особенностей механического генератора, изменяющийся в диапазоне от 0,8 до 1,5; n - частота вращения РК; b - целочисленная величина, пропорциональная количеству лопаток. Технический результат заключается в сокращении затрат времени на проведение испытаний при определении частот вынужденных колебаний рабочего колеса турбомашины. 2 з.п. ф-лы, 4 табл., 1 ил.

1. Способ определения частоты вынужденных колебаний рабочего колеса в составе ступени турбомашины, характеризующийся тем, что определяют количество лопаток рабочего колеса и количество лопаток направляющего или соплового аппарата ступени турбомашины, выводят турбомашину на расчетный режим работы, измеряют частоту вращения рабочего колеса, ступень турбомашины представляют в виде механического генератора колебаний, вращающегося в потоке текучей среды, а частоту вынужденных колебаний рабочего колеса определяют как частоту f вынужденных колебаний механического генератора по формуле:

f=kn+b,

где,

k - коэффициент, зависящий от конструктивных особенностей механического генератора, лежащий в пределах от 0,8 до 1,5;

n - частота вращения рабочего колеса;

b - целочисленная величина, пропорциональная количеству лопаток.

2. Способ по п. 1, отличающийся тем, что в качестве расчетного режима работы турбомашины выбирают режим, на котором частота вынужденных колебаний рабочего колеса не совпадает с частотой его собственных колебаний.

3. Способ по п. 1, отличающийся тем, что в качестве расчетного режима работы турбомашины выбирают режим, на котором частота вынужденных колебаний рабочего колеса не совпадает с частотой собственных колебаний направляющего или соплового аппарата.

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2287141C2 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451279C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 1997 |

|

RU2111469C1 |

| Механический генератор гармонических колебаний | 1976 |

|

SU616635A1 |

| JP2008180697A,07.08.2008 | |||

| ПОВЕРХНОСТНО-АКТИВНЫЕ АЛКИЛАМИДОПРОПИЛДИАЛКИЛАМИНЫ В КАЧЕСТВЕ АДЪЮВАНТОВ | 2007 |

|

RU2446684C2 |

Авторы

Даты

2015-07-27—Публикация

2013-12-12—Подача