Данное изобретение относится к способу комбинированного получения алкиленоксидов и алкиленгликолей с одновременным извлечением образующихся при получении алкиленоксида в качестве побочных продуктов алкиленгликолей, а также к приспособленному для этого устройству. Альтернативно данный способ можно проводить таким образом, или соответственно данное устройство эксплуатировать таким образом, чтобы вместо алкиленгликолей образовывались преимущественно простые эфиры алкиленгликолей.

В основном известны промышленные способы получения алкиленоксидов и алкиленгликолей.

Алкиленоксид в промышленности обычно получают окислением алкиленов. В известном технически значимом способе соответствующие алкиленгликоли образуются как побочные продукты в ходе реакции с имеющейся в реакционной системе водой согласно экзотермической реакции:

Алкиленоксид + H20 => Алкиленгликоль (1).

Кроме того, происходят последовательные реакции с образованием высших алкиленгликолей, таких как ди- и триалкиленгликоли, согласно формулам:

Алкиленоксид + Алкиленгликоль => Диалкиленгликоль (2), и

Алкиленоксид + Диалкиленгликоль => Триалкиленгликоль (3).

Как правило, при этом получается концентрация алкиленгликолей до 10 %. Данные алкиленгликоли обычно удаляют как высококипящую часть вместе с водой из устройства для получения алкиленоксида. Для вывода в окружающую среду данная технологическая вода должна быть очищена, обычно в устройствах для биологической очистки. Находящиеся в технологической воде алкиленгликоли служат причиной очень высокого CSB(ХПК)- значения, или, соответственно высокого содержания биологически расщепляемых веществ, так что устройство для биологической очистки должно быть очень большим и, как правило, эту воду необходимо предварительно разбавлять. Кроме того, алкиленгликоли представляют собой ценные материалы. Альтернативно для большей экологичности можно удалять алкиленгликоли дистилляцией, что, однако, требует высоких энергетических и относящихся к оборудованию затрат.

Алкиленгликоли в промышленности получают реакцией чистых алкиленоксидов в водной фазе согласно формулам (1), (2) и (3). Реакции (1), (2) и (3) происходят при значительном избытке воды, например, в примерно в 10-20 раз больше стехиометрического значения. Данную воду на первой стадии из реакционной системы, как правило, посредством многоступенчатого испарения удаляют и после конденсации снова возвращают в реактор. Образующуюся смесь алкиленгликолей в ряду ректификационных колонн разделяют на отдельные гликоли. Из-за большого количества выпариваемой воды необходимы большие энергозатраты.

Согласно способу по изобретению традиционное и известное устройство для получения алкиленоксида и традиционное и известное устройство для получения алкиленгликолей таким образом модифицируют и друг с другом комбинируют, что

- в полученном устройстве можно производить как алкиленоксид, так и алкиленгликоли или, соответственно альтернативно простые эфиры алкиленгликолей,

- образующиеся в устройстве для получения алкиленоксида алкиленгликоли и простые эфиры алкиленгликоля получают как ценные материалы и таким образом также разгружают последующее устройство очистки,

- происходит объединение энергозатрат,

- не добавляют чистой воды, и

- можно применять неочищенный или только частично очищенный алкиленоксид.

Кроме того, получение алкиленоксидов часто производят в метаноле в качестве растворителя. Метанол необходимо после реакции регенерировать для того, чтобы его снова можно было вернуть в процесс. Подобный способ переработки описан в DE 102 33 388 A1 (соответственно WO 2004/009566 A1). В других способах получения алкиленоксидов применяют другие органические растворители. В WO 2009/001948 A1 описана реакция пропилена, водорода и кислорода, с образованием пропиленоксида в ацетонитриле или в водном ацетонитриле.

В традиционном способе получения алкиленоксидов исходное вещество алкен реагирует в жидкой фазе с окислителем. Данную реакцию можно проводить с добавлением катализаторов. В качестве окислителя пригодны хлор, гидропероксид и предпочтительно пероксид, особенно предпочтительно пероксид водорода. Реакция происходит в реакторе, обычно в кожухотрубном реакторе. В реакторе реагируют алкены с окислителем с образованием алкиленоксида, при определенных условиях с образованием промежуточных продуктов, таких как хлоргидрины, которые затем преобразуются в алкиленоксид. Наряду с желаемым продуктом алкиленоксидом в данной реакции образуются в небольшом количестве алкиленгликоли. Данные соединения представляют собой с одной стороны довольно ценные химические продукты, но с другой стороны по причине небольшого количества как правило могут быть получены только с большими затратами на оборудование и с высокими энергозатратами, так что до сих пор алкиленгликоли должны были удаляться при переработке реакционных остатков. В DE 102 33 382 A1 описан способ непрерывно работающей очищающей отгонки 1,2-пропиленгликоля образующегося при синтезе свободного от побочных продуктов пропиленоксида. В US 7332634 B2 описан непрерывный способ отделения 1,2-пропиленгликоля, который образуется как побочный продукт при получении пропиленоксида.

После реактора для получения алкиленоксида происходит разделение реакционной смеси на продукты, непрореагировавшие исходные вещества, воду и необязательно имеющийся органический растворитель, обычно в ректификационной колонне. Легкокипящие побочные продукты покидают устройство преимущественно с газом для продувки, низкокипящие побочные продукты покидают устройство преимущественно с добавленной для разбавления водой или, с образующейся в реакторе водой. Данная сточная вода, как правило, перед началом биологической переработки сточных вод должна быть еще разбавлена. Альтернативно, возможно отделение органических соединений из неразбавленной сточной воды отгонкой, так что слабо загрязненная сточная вода может далее направляться на следующие стадии очистки. Однако данный способ требует высоких энергетических затрат.

Примеры получения алкиленгликолей из алкиленоксидов можно найти в WO 2004/085375 A1, EP 0 226 799 B1, US-A-3574772, US-A-4937393, DE 29 38 115 C2 и DE 197 26 508 A1. Также возможно получать алкиленгликоли непосредственным преобразованием из алкенов. Примеры данного способа находятся в US-A-4203926, а также в US-A-4308409.

В традиционном способе получения алкиленгликолей исходное вещество алкиленоксид смешивают с водой и пропускают через реактор, который обычно представляет собой простой трубчатый реактор. В нем алкиленоксид реагирует с водой в ходе экзотермической реакции, с образованием алкиленгликоля. Наряду с простыми алкиленгликолями, как правило, образуются высшие алкиленгликоли, преимущественно диалкиленгликоли и триалкиленгликоли, а также в очень небольших количествах при определенных условиях еще более высшие алкиленгликоли. Данные соединения представляют собой также ценные химические продукты. Обычно соотношение алкиленгликолей к ди- и триалкиленгликолям составляет примерно 100:10:1. Данную реакцию можно проводить с добавкой катализатора. Способ осуществляется с большим количеством воды, которая, как правило, циркулирует в замкнутом цикле. Это необходимо для того, чтобы отводить теплоту реакции и для того, чтобы с помощью разбавления алкиленоксида и алкиленгликолей подавлять образование высших алкиленгликолей.

После того, как реакционная смесь покидает реактор, прежде всего, происходит отделение воды, например, в ректификационной колонне или посредством простого выпаривания. С целью экономии энергии часто несколько испарителей или ректификационных колонн объединены друг с другом.

После отделения воды производят разделение различных алкиленгликолей. Это происходит, как правило, в ректификационных колоннах. При этом происходит последовательное отделение алкиленгликолей, диалкиленгликолей и, наконец, триалкиленгликолей через верхнюю часть колонны или через боковой отвод. Имеющуюся высококипящую часть удаляют из нижней части колонны триалкиленгликолей и, как правило, утилизируют, например, сжигают. В одном варианте осуществления способа из-за небольшого количества образующихся триалкиленгликолей отказываются от третьей колонны, и уже из нижней части колонны диалкиленгликолей данные триалкиленгликоли из устройства извлекают и утилизируют. Данный способ, и соответственно, данный вариант способа, в общем, известны.

Устройства для получения алкиленоксидов и для получения алкиленгликолей до сих пор эксплуатируются отдельно, хотя в настоящее время около 20% произведенного алкиленоксида применяют для получения алкиленгликолей.

Конечно, уже предлагалось получать алкиленгликоли и алкиленоксид в одном устройстве, а затем данные продукты отделять друг от друга. Пример данного способа находится в WO 02/088102 A1. Однако в данном случае применялись не жидкие и не водные системы, и реакции происходили в газовой фазе. Данный способ до сих пор не получил промышленного применения.

Уже известны комбинации устройств, в которых различные вещества реагируют друг с другом и разделяются. В DE 10 2004 054 047 A1 описан способ получения 1,6-гександиола из смеси карбоновых кислот, содержащей адипиновую кислоту, 6-гидроксикарбоновую кислоту и 1,4-циклогександиол, посредством этерификации данной смеси карбоновых кислот, отделения отгонкой 1,4-циклогександиола, гидрирования очищенной фракции сложных эфиров и получения отгонкой 1,6-гександиола. В DE 10 2008 007 081 A1 описан способ получения н-бутен олигомеров и 1-бутена из технической смеси C4-углеводородов. При этом исходный продукт сначала очищают и перерабатывают перегонкой. Затем полученная высококипящая фракция преобразуется каталитически, причем содержащийся в ней н-бутен олигомеризуется. В DE 10 2005 006 974 A1 описан непрерывный способ получения циклогексил(мет)акрилата. При этом циклогексанол с чистой (мет)акриловой кислотой подвергают этерификации, нейтрализуют, промывают и затем очищают с помощью многоступенчатой перегонки. Данным способом или в данных устройствах не производятся ни алкиленоксид, ни алкиленгликоли.

Также уже предлагалось объединение устройства для получения алкиленоксида с устройством для получения алкиленгликолей. Пример данного объединения находится в DE 102 33 385 A1 (соответственно WO 2004/009568 A1). В данном случае образующиеся в обеих частях устройства алкиленгликоли удаляют из соответствующих частей устройств и объединяют при переработке алкиленгликолей. Кроме того, в реактор для получения алкиленгликолей добавляют чистую воду. Описанный в данном документе способ содержит объединение получения пропиленоксида с получением пропиленгликоля. Хотя пропиленоксид, полученный в первом устройстве для получения пропиленоксида, во втором реакторе реагирует с водой, тем не менее данную воду получают не из первого реактора. Кроме того, в известном ранее способе полученную на стадиях получения пропиленоксида и получения пропиленгликоля смесь пропиленгликолей очищают и затем разделяют на отдельные пропиленгликоли перегонкой. Следовательно, в известном ранее способе полученная из первого реактора реакционная смесь, свободная от пропилена и при определенных условиях от пропиленоксида, направляется мимо второго реактора и позднее объединяется с полученной во втором реакторе смесью пропиленгликолей. Данная реакционная смесь из первого реактора содержит значительное количество воды, которая принципиально либо перед, либо после объединения с происходящей из второго реактора смесью пропиленгликолей, должна быть удалена. Таким образом, в известном ранее способе необходимо отдельное удаление воды из первого реактора и воды из второго реактора, которое влечет за собой значительные энергозатраты и капитальные затраты, так как должна происходить энергоемкая рециркуляция воды.

Постоянно являются востребованными способ и мероприятия, с помощью которых можно улучшить описанные способы и с помощью которых данные химические вещества можно производить экономически более рационально.

Задачей данного изобретения является предоставление простого и энергетически эффективного способа совмещенного получения алкиленоксида и алкиленгликолей, и необязательно простых эфиров алкиленгликолей, способа извлечения образующихся в побочных реакциях в устройстве для получения алкиленоксида алкиленгликолей и простых эфиров алкиленгликолей, а также пригодного для этого устройства.

Данное изобретение относится к способу получения алкиленоксида и алкиленгликолей в объединенном устройстве с первой частью устройства для получения алкиленоксида реакцией C2-C6-олефинов с окислителем в жидкой фазе, содержащей воду, при этом образуются алкиленгликоли и необязательно простые эфиры алкиленгликолей в качестве побочных продуктов; и соединенной с первой частью устройства второй частью устройства для получения алкиленгликолей реакцией алкиленоксида с водой в жидкой фазе, при этом реакционная смесь из первой части устройства, содержащая по меньшей мере воду и алкиленгликоли, а также необязательно простые эфиры алкиленгликолей, поступает из первой части устройства во вторую часть устройства.

Согласно способу по изобретению содержащий алкиленгликоли и необязательно простые эфиры алкиленгликолей поток технологической воды из устройства для получения алкиленоксида при необходимости после установки определенного значения рН поступает непосредственно в реактор устройства для получения алкиленгликолей и после этого, например, с помощью разделения перегонкой выводится из устройства для получения алкиленгликолей. При выборе подходящей производственной мощности можно отказаться от энергоемкой рециркуляции воды. Если в сточной воде находятся дополнительные восстанавливаемые компоненты, то сточную воду можно перед поступлением в очистные устройства подвергать дополнительной обработке. Обезвоженные гликоли разделяют предпочтительно перегонкой на моно-, ди- и триалкиленгликоли и необязательно более высокоатомные алкиленгликоли. Так как часто устройства для получения алкиленоксида и устройства для получения алкиленгликолей эксплуатируются в одном месте, данное изобретение также подходит для переоборудования и комбинирования существующих устройств.

Реакционная смесь, происходящая из первой части устройства и содержащая по меньшей мере воду, алкиленгликоли и простые эфиры алкиленгликолей может либо в таком же виде поступать непосредственно во вторую часть устройства, либо из реакционной смеси предпочтительно перед поступлением во вторую часть устройства удаляют один или несколько компонентов, преимущественно олефиновые исходные вещества, продукты реакций алкиленоксида и необязательно имеющиеся органические растворители.

В альтернативном варианте осуществления способа по изобретению во второй части устройства образуются преимущественно простые эфиры алкиленгликолей. Для этого реакцию получения алкиленоксида в первой части устройства проводят в водно-спиртовом растворе, и реакционная смесь, происходящая из первой части устройства и содержащая по меньшей мере воду, спирт, алкиленгликоли и простые эфиры алкиленгликолей может либо в таком же виде поступать непосредственно во вторую часть устройства, либо из реакционной смеси предпочтительно перед поступлением во вторую часть устройства удаляют один или несколько компонентов, преимущественно олефиновые исходные вещества и необязательно имеющиеся продукты реакций алкиленоксида. Благодаря поступлению большого количества спирта во вторую часть устройства находящиеся там или образующиеся алкиленгликоли подвергаются этерификации, или алкиленоксид реагирует непосредственно со спиртом при получении алкиленгликолей, так что в качестве основного продукта образуются соответствующие простые моно- или диэфиры алкиленгликолей.

В способе по изобретению можно исключить дорогостоящую переработку происходящей из первой части устройства водной реакционной смеси, так как она напрямую поступает во вторую часть устройства. Переработку применяемой или образующейся в общем процессе воды и необязательно имеющегося органического растворителя можно исключить для первой части устройства и производить полностью после прохождения второй части устройства. Это делает возможным значительную экономию энергии и капитальных затрат.

Выводимая из второй части устройства вода и необязательно имеющийся органический растворитель преимущественно поступает в очистные устройства. Однако вода может также частично поступать в замкнутый цикл и по меньшей мере частично вместе с водой из первой части устройства поступать во вторую часть устройства. Рециркуляция происходящей из второй части устройства воды является особенно предпочтительной, когда работа первой части устройства должна прерываться или сокращаться. Также выводимый из второй части устройства органический растворитель может после отделения полностью или частично поступать в замкнутый цикл и по меньшей мере частично вместе с неиспользованным органическим растворителем поступать в первую часть устройства.

Происходящие из первой части устройства алкиленгликоли во второй части устройства объединяются с производимыми там алкиленгликолями и во второй части устройства перерабатываются предпочтительно ректификацией.

Происходящие из первой части устройства простые эфиры алкиленгликолей во второй части устройства объединяются с производимыми там простыми эфирами алкиленгликолей и после выхода из второй части устройства либо выводятся вместе с водой и затем после необязательного отделения органических растворителей утилизируются, либо данные простые эфиры алкиленгликолей в качестве ценного материала после выхода из второй части устройства отделяют от воды и от необязательно имеющегося органического растворителя, и затем перерабатывают предпочтительно ректификацией.

Если реакция во второй части устройства проходит таким образом, что из находящихся там или, соответственно, образующихся там алкиленгликолей образуются преимущественно простые эфиры алкиленгликолей, то происходящие из первой части устройства простые эфиры алкиленгликолей объединяются во второй части устройства с образовавшимися там простыми эфирами алкиленгликолей и перерабатываются во второй части устройства предпочтительно ректификацией.

В предпочтительном варианте осуществления данное изобретение относится к способу получения алкиленоксида и алкиленгликолей в объединенном устройстве, которое состоит из первой части устройства для получения алкиленоксида, которая имеет по меньшей мере один реактор для получения алкиленоксида R1, а также последовательно присоединенное разделительное устройство A и необязательно последовательно присоединенное к нему разделительное устройство B, которые преимущественно состоят из ректификационных колонн; и из соединенной с первой частью устройства второй части устройства для получения алкиленгликолей, которая имеет по меньшей мере один реактор для получения алкиленгликолей R2, а также по меньшей мере одно последовательно присоединенное разделительное устройство C и к нему последовательно присоединенное по меньшей мере одно разделительное устройство D, причем данный способ включает следующие стадии:

i) получение алкиленоксида реакцией C2-C6-олефинов с окислителем в жидкой фазе в первой части устройства,

ii) разделение выходящей из реактора для получения алкиленоксида R1 реакционной смеси в разделительном устройстве A на отдельный поток a, содержащий в основном C2-C6-олефины и необязательно другие отделенные вместе с ними компоненты реакционной смеси, и на отдельный поток b, содержащий воду, алкиленоксид, алкиленгликоль и другие компоненты реакционной смеси, а также необязательно имеющийся органический растворитель,

iii) при необходимости разделение отдельного потока b в разделительном устройстве B на отдельный поток c, содержащий в основном алкиленоксид и необязательно другие отделенные вместе с ним компоненты реакционной смеси и на отдельный поток d, содержащий воду, алкиленгликоль и другие компоненты реакционной смеси, а также необязательно имеющийся органический растворитель,

iv) получение алкиленгликоля и высших алкиленгликолей реакцией алкиленоксида с водой в водной фазе во второй части устройства, в то время как

v) отдельный поток b из разделительного устройства A и/или отдельный поток d из разделительного устройства B, при необходимости после установки значения рН, поступает во второй реактор для получения алкиленгликолей R2,

vi) алкиленоксид из отдельного потока c и/или из других источников поступает в реактор для получения алкиленгликолей R2, причем данная стадия может быть исключена в случае поступления отдельного потока b из разделительного устройства A в реактор для получения алкиленгликолей R2,

vii) выходящая из реактора алкиленгликолей R2 и содержащая алкиленгликоли и необязательно простые эфиры алкиленгликолей реакционная смесь разделяется в разделительном устройстве C на отдельный поток e, состоящий в основном из содержащейся в реакционной смеси воды и необязательно других отделенных с водой компонентов реакционной смеси, а также необязательно дополнительно на отдельный поток f, состоящий в основном из содержащегося в реакционной смеси органического растворителя и необязательно других отделенных с органическим растворителем компонентов реакционной смеси, и на отдельный поток g, состоящий из алкиленгликоля, и остальных частей реакционной смеси, не перешедших в отдельный поток e и в необязательный отдельный поток f, а также необязательно на отдельный поток i, содержащий соли и другие твердые вещества из реакционной смеси и необязательно на отдельный поток j, содержащий простые моноэфиры алкиленгликолей,

viii) по меньшей мере часть отдельного потока e выводится из устройства и предпочтительно поступает в устройство для очистки сточных вод, а необязательно оставшаяся часть отдельного потока e возвращается к входу в реактор для получения алкиленгликолей R2,

ix) необязательно имеющийся отдельный поток f после необязательной дополнительной переработки возвращается в реактор для получения алкиленоксида R1, и

x) содержащиеся в отдельном потоке g алкиленгликоли разделяются в разделительном устройстве D.

Согласно способу по изобретению объединение двух устройств позволяет осуществлять значительно более простую переработку образующейся в устройствах технологической воды. Также сокращается количество технологической воды, так как вода расходуется при преобразовании алкиленоксида в алкиленгликоли.

Преимуществом является то, что за исключением необязательной установки значения рН не требуется никакой обработки происходящей из первой части устройства технологической воды, так как она полностью или большей частью используется во второй части устройства. Способ по изобретению отличается от традиционных способов тем, что образующиеся в первой части устройства в качестве побочных продуктов алкиленгликоли проходят через вторую часть устройства и могут быть получены как ценные вещества, и что можно отказаться от рециркуляции воды во второй части устройства, или что можно устанавливать значительно меньшие размеры данной рециркуляции. Технологическая вода из устройства для получения алкиленоксида во второй части устройства сначала просто смешивается с алкиленоксидом и затем поступает непосредственно в реактор для получения алкиленгликолей. Рециркуляции воды не происходит или она сильно уменьшается. Освобожденная после получения алкиленгликолей технологическая вода либо возвращается в процесс только небольшой частью, либо не возвращается, а поступает в биологическую очистку сточных вод и не должна дополнительно разбавляться водой. Поэтому устройство биологической очистки сточных вод может быть меньше, чем у традиционных устройств.

Кроме того по экономическим причинам рекомендуется для того, чтобы устройство для получения алкиленгликоля могло работать независимо от поступления технологической воды, предусмотреть для данного устройства возможность рециркуляции воды. Также первая часть устройства может работать только при рециркуляции алкиленгликоля во второй части устройства, в то время как, например, отдельный поток d заблокирован.

Установка по изобретению обладает несколькими преимуществами: принципиальное преимущество заключается в том, что к устройству для получения алкиленоксида последовательно присоединяют устройство для получения алкиленгликолей, так как в этом случае по меньшей мере один отдельный поток полученного алкиленоксида может содержать воду. Так что предусмотренный для получения алкиленгликолей алкиленоксид не должен обязательно выводиться из верхней части очистительной ректификационной колонны, а может применяться боковой отвод. Вместе с этим можно сэкономить как на капитальных затратах (часть выше бокового отвода может иметь меньшие размеры), так и эксплуатационные расходы (большой дефлегматор требуется только для обезвоженного алкиленоксида). Если вместо больших дефлегматоров применяют молекулярное сито для чистого отделения воды, то необходимо обрабатывать только ту часть алкиленоксида, для которой желательно быть «обезвоженной».

Следующими преимуществами применения полученных в установке для получения алкиленоксида алкиленгликолей являются уже упомянутая более простая обработка воды, непосредственное применение энергии реакции для испарения сточной воды, а также уменьшение количества сточной воды.

В предпочтительном варианте осуществления способа по изобретению для смеси технологической воды из первой части устройства не требуется никакой отдельной очистки сточных вод; технологическая вода из первой части устройства полностью перемещается во вторую часть устройства и очищается в последовательно присоединенном ко второй части устройства устройстве для очистки сточных вод.

Обе части устройства не нуждаются в каких либо больших изменениях по сравнению с отдельно работающими устройствами. По сравнению с изолированным устройством для получения алкиленоксида с последовательно присоединенным устройством для очистки сточных вод, для способа по изобретению требуется только одна дополнительная вторая часть устройства. При этом речь идет о по существу о реакторе для получения алкиленгликолей, а также о разделительных устройствах для ди- и триалкиленгликолей, которые по причине хорошей разделяемости мономерных, димерных и тримерных алкиленгликолей и небольшого массового потока могут быть сравнительно небольшого размера.

В первой части устройства можно осуществлять любые способы получения алкиленоксида из алкенов и окислителей. В качестве промышленных способов известны хлоргидринный способ, реакция Прилежаева, а также HPPO-способ.

При хлоргидринном способе алкен реагирует с хлором с образованием соответствующего хлоргидрина и в щелочной водной фазе часть хлоргидрина преобразуется в алкиленоксид. При реакции Прилежаева алкен реагирует с гидропероксидом с образованием алкиленоксида. При HPPO-способе алкен реагирует с пероксидом, предпочтительно с пероксидом водорода, с образованием алкиленоксида.

В способе по изобретению применяют C2-C6-олефины. Предпочтительно применяют альфа-олефины. Примерами альфа-олефинов являются этилен, пропилен, альфа-бутен, альфа-пентен или альфа-гексен.

Особенно предпочтительно способ по изобретению применяют для получения этиленоксида и этиленгликолей, таких как этиленгликоль, диэтиленгликоль и триэтиленгликоль.

Наиболее предпочтительно способ по изобретению применяют для получения пропиленоксида и пропиленгликолей, таких как пропиленгликоль, дипропиленгликоль и трипропиленгликоль.

Получение алкиленоксида происходит в жидкой фазе. При этом применяют окислитель предпочтительно в водном или в водно-спиртовом растворе, например, в виде водного раствора пероксида, такого как пероксид водорода, или гидропероксида, такого как бензоилгидропероксид. Первоначальная реакция протекает в жидкой фазе. При этом речь идет предпочтительно о воде или о смешиваемых с водой органических полярных жидкостях, в частности спиртах. Особенно предпочтительно применяют метанол. Реакционная система в зависимости от концентрации отдельных компонентов может быть одно- или многофазной. Так, например, водный раствор окислителя со спиртом в качестве растворителя и с исходными продуктами может образовывать однофазную или двухфазную реакционную смесь. Кроме того, как правило, еще применяют катализатор, который можно в виде твердого вещества суспендировать в реакционной смеси и/или он может располагаться в виде слоя твердого вещества.

В предпочтительном варианте осуществления способа по изобретению на стадии i) пропилен с пероксидом или гидропероксидом в жидкой, предпочтительно водной или водно-спиртовой фазе каталитически преобразуется в пропиленоксид. Наиболее предпочтительно при этом в качестве окислителя применяют пероксид водорода. Также особенно предпочтительно проводить преобразование в метаноле.

Первая часть устройства включает предпочтительно один реактор для получения алкиленоксида, а также разделительное устройство A для возвращения непрореагировавших исходных веществ и необязательно других вместе с ними отделяемых компонентов реакционной смеси, таких как органический растворитель и вода, необязательно включает последовательно присоединенное к разделительному устройству A разделительное устройство В для отделения образующегося алкиленоксида от воды и от необязательно имеющегося органического растворителя, такого как метанол, а также от других компонентов реакционной смеси.

В первой части устройства можно применять любые реакторы для получения алкиленоксида. Можно применять один или несколько таких реакторов, которые могут быть соединены параллельно или последовательно. Предпочтительно в первой части устройства применяют реактор для получения алкиленоксида, особенно предпочтительно два или три реактора для получения алкиленоксида, которые соединены в ряд. Если ниже в данном описании речь идет о реакторах или реакторе для получения алкиленоксида, то под этим следует понимать один или несколько реакторов для получения алкиленоксида в любых соединениях.

В первой части устройства можно применять любые разделительные устройства A и при необходимости разделительные устройства B. Разделительные устройства могут состоять из одной или нескольких частей; данные части могут быть соединены параллельно или последовательно. Предпочтительно в первой части устройства применяют разделительные устройства A и B, которые состоят из нескольких частей.

Предпочтительно применяемый реактор для получения алкиленоксида R1 представляет собой кожухотрубный реактор. Предпочтительно применяемые разделительные устройства A или B представляют собой ректификационные колонны. Разделительные устройства A и B состоят предпочтительно из одной или нескольких ректификационных колонн. Таким образом, в предпочтительном варианте осуществления способа можно отделять сначала непрореагировавшие исходные вещества от реакционной смеси в разделительном устройстве A, которое в данном случае устроено как ректификационная колонна. Отделенный олефин может при этом содержать другие компоненты реакционной смеси, которые имеют близкую к данному олефину температуру кипения или могут образовывать с ним азеотропную смесь. В последовательно присоединенной ректификационной колонне или на другой стадии очистки от олефина, который затем предпочтительно поступает в процесс получения алкиленоксида, данные компоненты могут быть отделены и отправлены предпочтительно на сжигание.

После отделения олефинов от реакционной смеси, она затем поступает в следующий ряд ректификационных колонн в качестве разделительного устройства B. Альтернативно, данный ряд может быть исключен и свободная от олефинов реакционная смесь может непосредственно поступать в реактор для получения алкиленгликолей. Однако предпочтительно применяют разделительное устройство B. В ректификационной колонне образовавшийся алкиленоксид отделяется как продукт, выходящий из верха колонны и/или как выходящий через боковой отвод (отдельный поток c), необязательно содержащий дополнительные компоненты реакционной смеси с близкими температурами кипения или с образующими азеотропные смеси компонентами. В дополнительной ректификационной колонне предпочтительно отделяется большая часть органического растворителя (например, метанола) от оставшейся реакционной смеси, затем органический растворитель подвергается дополнительной перегонке, например, в еще одной дополнительной ректификационной колонне для отделения органического растворителя от воды и от дополнительных компонентов реакционной смеси. Таким образом, обратно полученный органический растворитель предпочтительно возвращается в реактор для получения алкиленоксида R1 (отдельный поток h). Продукт, выходящий из низа данной ректификационной колонны, как правило, содержит в качестве основного компонента воду, а также органический растворитель, соли, остатки катализаторов, средне- и высококипящие органические компоненты и образовавшиеся при получении алкиленоксида алкиленгликоли и необязательно простые эфиры алкиленгликолей в качестве побочных компонентов. Продукт, выходящий из низа колонны в данном предпочтительном варианте осуществления способа поступает как отдельный поток d в реактор для получения алкиленгликолей, причем к данному отдельному потоку d на предварительной стадии переработки может быть добавлена образовавшаяся вода.

Предпочтительно по меньшей мере часть алкиленоксида, образовавшегося в реакторе для получения алкиленоксида поступает в реактор для получения алкиленгликолей второй части устройства.

В альтернативном варианте осуществления способа может часть отдельного потока b из разделительного устройства A и/или органический растворитель поступать непосредственно в реактор для получения алкиленгликолей, а остаток отдельного потока b может подвергаться дополнительной переработке в разделительном устройстве B, причем образующийся при этом отдельный поток d также может поступать в реактор для получения алкиленгликолей.

В следующем альтернативном варианте осуществления способа в разделительном устройстве B не происходит разделения воды и органического растворителя, а оба эти вещества вместе поступают в реактор для получения алкиленгликолей. Данный вариант осуществления предпочтительно применяют в случае, если наряду с алкиленгликолями желательно получать высокое содержание простых эфиров алкиленгликолей.

В предпочтительном варианте осуществления способа в качестве разделительного устройства B применяют ряд ректификационных колонн, причем в одной из них часть алкиленоксида выводится через верхнюю часть колонны, другая часть выводится через боковой отвод и при этом по меньшей мере один продукт, выходящий из низа колонны образует отдельный поток d.

Предпочтительно между реактором для получения алкиленоксида и реактором для получения алкиленгликолей непрореагировавший в реакторе для получения алкиленоксида окислитель, предпочтительно непрореагировавший пероксид, в частности непрореагировавший пероксид водорода удаляют с помощью добавления восстановителя или катализатора разложения. Для этого между реактором для получения алкиленоксида и реактором для получения алкиленгликолей находится еще одно устройство для удаления непрореагировавшего в реакторе для получения алкиленоксида окислителя. Данное устройство может быть установлено в различных местах между реактором для получения алкиленоксида и реактором для получения алкиленгликолей. Если отдельный поток b и/или отдельный поток d содержат большие количества органического растворителя, такого как метанол, который отделяется от соответствующего отдельного потока перед поступлением в реактор для получения алкиленгликолей, то устройство для удаления непрореагировавшего окислителя находится перед разделительным устройством для органического растворителя.

Во второй части устройства можно осуществлять любой способ получения алкиленгликолей, а также при необходимости простых эфиров алкиленгликолей из алкиленоксида. Как правило, при этом речь идет о реакции алкиленоксида с водой в нейтральной, щелочной или кислой среде. Данные способы проводят предпочтительно без добавления катализаторов или с добавлением кислых катализаторов, таких как кислоты, например, минеральные кислоты, или кислые ионообменные смолы. Подобные способы и пригодные катализаторы известны специалистам.

Если во второй части устройства наряду с образованием алкиленгликолей преимущественно желательна реакция с образованием простых эфиров алкиленгликолей, то ее производят в водно-спиртовой среде, предпочтительно в среде вода-метанол с избытком метанола. В данном случае реакция также может протекать при кислом, нейтральном или щелочном значении рН.

Предпочтительным является способ, в котором отдельный поток d из разделительного устройства B и/или отдельный поток b из разделительного устройства A или их часть перед поступлением в реактор для получения алкиленгликолей R2 объединяется с частью отдельного потока e из разделительного устройства C, а следовательно из разделительного устройства для воды.

Далее, предпочтительным является способ, в котором отдельный поток b и/или органический растворитель поступает в реактор для получения алкиленгликолей, и в котором разделение выходящей из реактора для получения алкиленгликолей и содержащей алкиленгликоли, а также необязательно простые эфиры алкиленгликолей реакционной смеси происходит в разделительном устройстве C таким образом, чтобы отдельный поток e по существу состоял из содержащейся в реакционной смеси воды и необязательно из простых эфиров, которые образовались из части алкиленоксида и других компонентов реакционной смеси, и в котором отдельный поток f по существу состоит из содержащегося в реакционной смеси органического растворителя и необязательно из простых эфиров, которые образовались из части алкиленоксида и других компонентов реакционной смеси.

Необходимый для получения алкиленгликолей алкиленоксид может происходить из различных источников. Предпочтительным является способ, в котором поступающий в реактор для получения алкиленгликолей R2 алкиленоксид полностью или частично происходит из первой части устройства.

Во второй части устройства можно применять любые реакторы для получения алкиленгликолей R2. Применяют один или несколько подобных реакторов, которые могут быть соединены параллельно или последовательно. Предпочтительно во второй части устройства применяют один реактор для получения алкиленгликолей R2, особенно предпочтительно два или три реактора для получения алкиленгликолей R2, которые соединены в ряд. Если ниже в данном описании речь идет о реакторах или реакторе для получения алкиленгликолей R2, то под этим следует понимать один или несколько реакторов для получения алкиленгликолей R2 в любых соединениях.

Во второй части устройства можно применять любые разделительные устройства C и D. Разделительные устройства могут состоять из одной или нескольких частей; данные части могут быть соединены параллельно или последовательно. Предпочтительно в первой части устройства применяют разделительные устройства C и D, которые состоят из нескольких частей.

Предпочтительно применяемый реактор для получения алкиленгликолей представляет собой трубчатый реактор. Предпочтительно применяемые разделительные устройства C и D представляют собой ректификационные колонны. В случае разделительного устройства C также предпочтительно применяют пленочный выпарной аппарат. Также можно применять комбинацию ректификационной колонны и пленочного выпарного аппарата.

Выходящая из реактора для получения алкиленгликолей реакционная смесь затем в разделительном устройстве C освобождается от содержащейся в ней воды и необязательно содержащихся солей и других твердых веществ. При этом в зависимости от применяемой технологии разделения в отделенной воде могут находиться другие содержащиеся в реакционной смеси компоненты, такие как применяемый в реакции органический растворитель и побочные продукты, например, при отделении перегонкой в воде могут находиться компоненты с температурой кипения близкой к температуре кипения воды или компоненты, которые образуют с водой азеотропные смеси. Важно, чтобы в отделенной воде не содержалось или содержалось как можно меньше ценных веществ алкиленгликолей, а в случае желаемого получения простых эфиров алкиленгликолей - не содержалось или содержалось по возможности меньше ценных веществ простых эфиров алкиленгликолей. Отделение воды от выходящей из реактора для получения алкиленгликолей реакционной смеси может проходить перегонкой, предпочтительно в ректификационной колонне, или с помощью фильтрования через мембранный фильтр или с помощью другой пригодной технологии разделения. Отделенная вода, необязательно объединенная с другими вместе с ней отделенными компонентами реакционной смеси, образует отдельный поток e. Необязательно отделенные соли и другие твердые вещества, объединенные с другими отделенными вместе с ними компонентами реакционной смеси, образуют отдельный поток i. Необязательно имеющиеся простые эфиры алкиленгликолей могут на данной стадии частично отделяться; преимущественно отделяются простые моноэфиры алкиленгликолей, которые образуют отдельный поток j. Простые эфиры высших алкиленгликолей попадают главным образом во фракцию алкиленгликолей, откуда они при необходимости могут быть отделены позднее.

Предпочтительно разделительное устройство C для отделения воды от выходящей из реактора для получения алкиленгликолей реакционной смеси состоит из нескольких параллельно соединенных ректификационных колонн, а также предпочтительно из по меньшей мере одной последовательно присоединенной ректификационной колонны. В каждую параллельно соединенную ректификационную колонну поступает часть выходящей из реактора для получения алкиленгликолей R2 реакционной смеси. При этом в особенно предпочтительном варианте осуществления тепловая энергия верхней части по меньшей мере одной ректификационной колонны применяется для нагревания нижней части по меньшей мере одной другой ректификационной колонны и данные ректификационные колонны работают при различных давлениях, так что продукт, выходящий из верха каждой колонны, состоит из воды и органических компонентов. Альтернативно, часть тепловой энергии применяется для обогрева других колонн в первой части устройства и/или во второй части устройства, например, для обогрева колонн для разделения алкиленгликолей. Вода, содержащая продукт, выходящий из низа колонны, из параллельно соединенных ректификационных колонн предпочтительно поступает в последовательно присоединенную ректификационную колонну и там отделяется оставшаяся вода.

В случае если в реакторе для получения алкиленгликолей поступает отдельный поток b и/или отдельный поток d, содержащие среди прочего большие количества органического растворителя и/или если в реактор для получения алкиленгликолей органический растворитель поступает из другого источника, то в разделительном устройстве C предпочтительно наряду с водой также от реакционной смеси отделяют органический растворитель. Отделение органического растворителя можно проводить перед или после отделения воды. Также в данном случае в зависимости от применяемой технологии разделения могут в отделяемом органическом растворителе находиться дополнительные содержащиеся в реакционной смеси компоненты, такие как вода или побочные продукты, например, при отделении перегонкой могут находиться компоненты с температурой кипения, близкой к температуре кипения органического растворителя. Также в данном случае важно, чтобы в отделенном органическом растворителе не содержалось или содержалось как можно меньше ценных веществ алкиленгликолей и необязательно имеющихся простых эфиров алкиленгликолей. Отделение органических растворителей от реакционной смеси, выходящей из реактора для получения алкиленгликолей, можно также производить перегонкой, предпочтительно в ректификационной колонне, или с помощью фильтрования через мембранный фильтр или с помощью другой пригодной технологии разделения. Отделенный органический растворитель образует отдельный поток f.

В предпочтительном варианте осуществления способа разделение реакционной смеси, выходящей из реактора для получения алкиленгликолей и содержащей алкиленгликоли, производят в разделительном устройстве C таким образом, чтобы отдельный поток e по существу состоял из содержащейся в реакционной смеси воды и необязательно из небольшого количества органического растворителя и простых эфиров, которые образовались из части алкиленоксида и других компонентов реакционной смеси.

Отделенная в виде отдельного потока e вода либо полностью выводится из устройства и, например, поступает в устройство для биологической очистки сточных вод, либо часть отделенной воды поступает обратно к входу в реактор для получения алкиленгликолей и объединяется с водой из отдельного потока b и/или из отдельного потока d, который происходит из первой части устройства. Необязательно отделяемый отдельный поток i выводится из устройства для утилизации или последующей переработки. Необязательно отделяемый отдельный поток j применяют как ценное вещество или подвергают дальнейшей переработке.

В следующем предпочтительном варианте осуществления способа разделение реакционной смеси, выходящей из реактора для получения алкиленгликолей и содержащей алкиленгликоли, производят в разделительном устройстве C таким образом, чтобы образовывался отдельный поток e, а также отдельный поток f, который по существу состоит из содержащегося в реакционной смеси органического растворителя и необязательно из небольшой части воды и простых эфиров, которые образовались из части алкиленоксида и других компонентов реакционной смеси. Необязательно можно на данной стадии разделения C отделять соли и дополнительные твердые вещества, например компоненты катализатора, которые образуют отдельный поток i, или можно отделять простые моноэфиры алкиленгликолей, которые образуют отдельный поток j.

В одном особенно энергетически эффективном варианте способа по изобретению разделительное устройство C имеет по меньшей мере одну ректификационную колонну, в которой отделяется большая часть имеющейся воды, предпочтительно от 90 до 98% имеющейся воды, и имеется одна дополнительная ректификационная колонна, в которой отделяются остатки воды.

В виде отдельного потока f отделенный органический растворитель, либо непосредственно, либо предпочтительно после дополнительного разделения возвращается в реактор для получения алкиленоксида.

Оставшийся после отделения отдельного потока e, необязательно имеющегося отдельного потока i и/или j и необязательно имеющегося отдельного потока f отдельный поток g содержит алкиленгликоли и необязательно простые эфиры алкиленгликолей как ценные вещества. При этом речь идет о смеси различных алкиленгликолей и необязательно имеющихся различных простых эфиров алкиленгликолей, а также о дополнительных компонентах реакционной смеси, например, солях, органических побочных продуктах и остатках катализатора. Разделение алкиленгликолей и необязательно содержащихся простых эфиров алкиленгликолей можно производить любым известным специалистам способом. Как правило, для этого применяют ректификационную колонну.

В следующем предпочтительном варианте осуществления способа применяют разделительное устройство для алкиленгликолей с несколькими последовательно соединенными ступенями, причем на первой ступени отделяется алкиленгликоль, на второй ступени - диалкиленгликоль и на необязательно имеющейся третьей ступени - триалкиленгликоль необязательно вместе с дополнительными средне- или высококипящими частями, и при этом на последней ступени выводят оставшийся продукт, выходящий из низа колонны устройства.

Если очищаемый отдельный поток g наряду с алкиленгликолями содержит большое количество простых эфиров алкиленгликолей, то они могут также отделяться в разделительном устройстве для алкиленгликолей с несколькими последовательно соединенными ступенями. При наличии простых эфиров алкиленгликолей могут быть предусмотрены дополнительные ступени. Оставшийся на последней ступени продукт, выходящий из низа колонны, выводят из устройства.

Особенно предпочтителен способ, в котором разделительное устройство D применяют для алкиленгликолей и для простых эфиров алкиленгликолей, причем на первой ступени отделяется алкиленгликоль и необязательно простой диэфир алкиленгликоля, на второй ступени - диалкиленгликоль, на третьей ступени - простой триэфир алкиленгликоля, на необязательно имеющейся четвертой ступени - триалкиленгликоль вместе с необязательно имеющимися дополнительными средне- или высококипящими веществами, и оставшийся продукт, выходящий из низа колонны, выводят из устройства.

В случае ступеней для разделения алкиленгликолей и необязательно имеющихся простых эфиров алкиленгликолей предпочтительно речь идет о соединенных последовательно ректификационных колоннах.

Альтернативно можно разделять алкиленгликоли в ректификационных колоннах с верхним и боковым выходами. Понятие ректификационная колонна в рамках данного описания также включает колонну с перегородками.

Изобретение относится также к устройству для получения алкиленоксида и алкиленгликолей и необязательно простых эфиров алкиленгликолей, включающему следующие элементы:

A) первая часть устройства для получения алкиленоксида

B) вторая часть устройства для получения алкиленгликолей и необязательно простых эфиров алкиленгликолей, причем первая часть устройства соединена со второй частью устройства, и имеется по меньшей мере один трубопровод, через который происходящая из первой части устройства и содержащая по меньшей мере воду, алкиленгликоли и простые эфиры алкиленгликолей реакционная смесь поступает из первой части устройства во вторую часть устройства.

В предпочтительном варианте осуществления данное изобретение относится к устройству для получения алкиленоксида, алкиленгликолей и необязательно простых эфиров алкиленгликолей с элементами A) и B), которые определены выше, а также с элементами от C) до F), причем

C) первая часть устройства включает по меньшей мере один реактор для получения алкиленоксида R1, а также последовательно присоединенное разделительное устройство A для разделения выходящей из реактора для получения алкиленоксида реакционной смеси на отдельный поток a, содержащий по существу C2-C6-олефины и необязательно дополнительные отделенные вместе с ними компоненты реакционной смеси и отдельный поток b, содержащий воду, алкиленоксид, алкиленгликоли и дополнительные компоненты реакционной смеси, а также необязательно органический растворитель; и необязательно имеющееся последовательно присоединенное к разделительному устройству A разделительное устройство B для разделения отдельного потока b на отдельный поток c, содержащий по существу алкиленоксид и необязательно дополнительные вместе с ним отделенные компоненты реакционной смеси и на отдельный поток d, содержащий воду, алкиленгликоли и дополнительные компоненты реакционной смеси, а также необязательно имеющийся органический растворитель,

D) вторая часть устройства включает по меньшей мере один реактор для получения алкиленгликолей R2, а также по меньшей мере одно последовательно присоединенное разделительное устройство C и последовательно соединенное с ним по меньшей мере одно разделительное устройство D, причем в разделительном устройстве C выходящая из реактора для получения алкиленгликолей R2 реакционная смесь разделяется на отдельный поток e, состоящий по существу из содержащейся в реакционной смеси воды и необязательно имеющихся дополнительных отделенных вместе с водой компонентов реакционной смеси, а также на необязательный дополнительный отдельный поток f, состоящий по существу из содержащегося в реакционной смеси органического растворителя и необязательно дополнительных отделенных вместе с органическим растворителем компонентов реакционной смеси, и на отдельный поток g, образованный из алкиленгликолей и остальных не перешедших в отдельный поток e и отдельный поток f частей реакционной смеси, а также на необязательный отдельный поток i, содержащий соли другие твердые вещества из реакционной смеси, и/или необязательный отдельный поток j, содержащий простые моноэфиры алкиленгликолей,

E) реактор для получения алкиленгликолей R2 имеет по меньшей мере один трубопровод E для алкиленоксида, причем данный трубопровод E) в случае поступления отдельного потока b в реактор для получения алкиленгликолей R2, можно исключить, и при этом

F) предусмотрен по меньшей мере один трубопровод F, через который по меньшей мере часть отдельного потока b и/или отдельного потока d из первой части устройства поступает в реактор для получения алкиленгликолей R2 второй части устройства.

Части устройства, которые описаны выше, известны специалистам и состоят из известных компонентов. Соединение данных устройств в одно объединенное устройство до сих пор не было описано.

В предпочтительном варианте осуществления устройства по изобретению предусмотрено устройство между реактором для получения алкиленоксида R1 и реактором для получения алкиленгликолей R2, в котором удаляют непрореагировавший в реакторе для получения алкиленоксида R1 окислитель.

В предпочтительном варианте осуществления устройства по изобретению предусмотрен трубопровод G), через который по меньшей мере часть отдельного потока e поступает в устройство для очистки сточных вод.

В следующем предпочтительном варианте осуществления устройства по изобретению предусмотрен трубопровод H), через который по меньшей мере часть отдельного потока f, предпочтительно после дополнительной очистки, возвращается в реактор для получения алкиленоксида R1.

В следующем предпочтительном варианте осуществления устройства по изобретению предусмотрен трубопровод I), через который по меньшей мере часть отдельного потока a возвращается в реактор для получения алкиленоксида R1.

В следующем предпочтительном варианте осуществления устройства по изобретению предусмотрен трубопровод J), через который часть отдельного потока e может возвращаться к входу в реактор для получения алкиленгликолей R2.

В следующем предпочтительном варианте осуществления устройства по изобретению предусмотрен трубопровод K), через который соли и другие, содержащиеся в реакционной смеси твердые вещества, в виде отдельного потока i выводятся из устройства.

В следующем предпочтительном варианте осуществления устройства по изобретению предусмотрен трубопровод L), через который простые моноэфиры алкиленгликоля в виде отдельного потока j выводятся из устройства.

Особенно предпочтительно устройство с трубопроводами F) и J), в которых предусмотрен способ для регулирования количества отдельных потоков проходящих через трубопроводы F) и J) в реактор для получения алкиленгликолей.

В предпочтительном устройстве относительно разделительного устройства A речь идет о по меньшей одном аппарате для мгновенного испарения или о по меньшей мере одном испарителе, в котором олефины необязательно вместе с другими легкокипящими веществами удаляются, а остаток образует отдельный поток b.

В предпочтительном устройстве относительно разделительного устройства B речь идет о ректификационной колонне или о группе соединенных друг с другом ректификационных колонн, в которых алкиленоксид через верхнюю часть колонны, а также необязательно дополнительно через боковой отвод удаляется, и в которых продукт, выходящий из низа колонны, образует отдельный поток d.

В следующем предпочтительном устройстве реактор для получения алкиленоксида R1 в первой части устройства представляет собой кожухотрубный реактор и/или реактор для получения алкиленгликолей R2 во второй части устройства представляет собой трубчатый реактор.

В следующем предпочтительном устройстве разделительное устройство D имеет несколько последовательно соединенных ступеней, причем на первой ступени отделяется алкиленгликоль, на второй ступени отделяется диалкиленгликоль и на необязательно имеющейся третьей ступени - триалкиленгликоль, и причем на последней ступени предусмотрен способ для вывода из устройства оставшегося продукта, выходящего из низа колонны; относительно данных ступеней речь идет особенно предпочтительно о ректификационных колоннах.

Особенно энергетически эффективное устройство имеет разделительное устройство C, в котором указанные ступени состоят из нескольких параллельно соединенных ректификационных колонн или из ряда соединенных испарителей. В случае применения ректификационных колонн, в каждую поступает часть выходящей из реактора для получения алкиленгликолей реакционной смеси; в случае применения испарителей, выходящая из реактора для получения алкиленгликолей реакционная смесь полностью поступает сначала в первый испаритель, а затем в следующий испаритель. В данном варианте осуществления в предпочтительном разделительном устройстве предусмотрен способ применения тепловой энергии из верхней части по меньшей мере одной ректификационной колонны или испарителя для обогрева нижней части по меньшей мере одной другой ректификационной колонны или испарителя. Специалистам известны конструкции подобных энергетически эффективных групп колонн или испарителей.

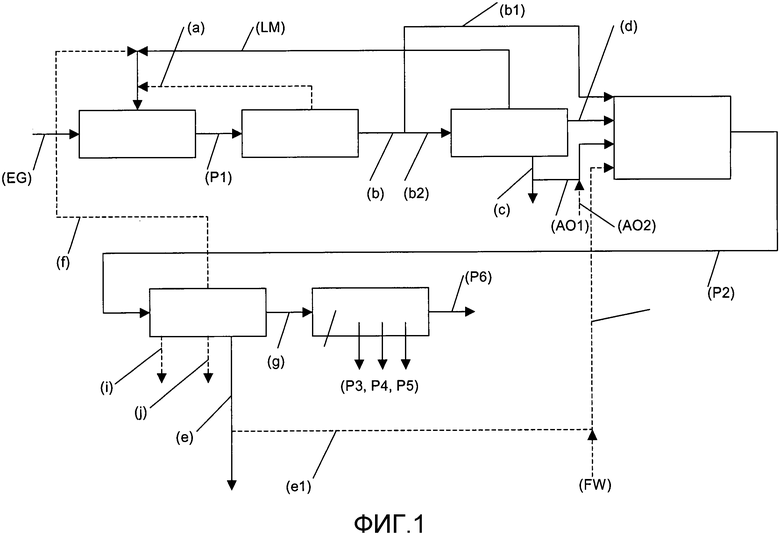

На фигуре 1 представлен пример предпочтительного устройства по изобретению.

Представлено устройство, состоящее из первой части устройства для получения алкиленоксида и из второй части устройства для получения алкиленгликолей. Первая часть устройства в представленном варианте осуществления состоит из реактора для получения алкиленоксида R1, а также из последовательно присоединенного разделительного устройства A и к нему последовательно присоединенного разделительного устройства B. Вторая часть устройства в представленном варианте осуществления состоит из реактора для получения алкиленгликолей R2, последовательно присоединенного разделительного устройства C и к нему последовательно присоединенного разделительного устройства D.

В реактор для получения алкиленоксида поступают исходные вещества для реакции получения алкиленоксида (схематично обозначено (EG)). Поток продукта P1 из реактора для получения алкиленоксида R1 поступает в разделительное устройство A и там разделяется на отдельный поток a, содержащий по существу C2-C6-олефины и необязательно дополнительные отделенные вместе с ними компоненты реакционной смеси, а также на отдельный поток b, содержащий воду, алкиленоксид, алкиленгликоли и дополнительные компоненты реакционной смеси, а также необязательно имеющийся органический растворитель. Отдельный поток a возвращается в реактор для получения алкиленоксида R1 после необязательного отделения неолефиновых компонентов. Отдельный поток b как отдельный поток b2 поступает непосредственно в разделительное устройство B и там разделяется на отдельный поток c, содержащий по существу алкиленоксид и необязательно имеющиеся дополнительные отделенные вместе с ним компоненты реакционной смеси, на отдельный поток d содержащий воду, алкиленгликоли и дополнительные компоненты реакционной смеси, а также необязательно имеющийся органический растворитель, и на необязательный отдельный поток LM, содержащий по существу органический растворитель. Отдельный поток LM возвращается в реактор для получения алкиленоксида R1. Отдельный поток c как пригодный для продажи продукт выводится из устройства, или предпочтительно полностью или частично как отдельный поток AO1 поступает в реактор для получения алкиленгликолей R2. Альтернативно, алкиленоксид может поступать в реактор для получения алкиленгликолей R2 из другого источника AO2. Отдельный поток b может в альтернативном варианте осуществления как отдельный поток b1 проходить мимо разделительного устройства B и непосредственно поступать в реактор для получения алкиленгликолей R2, или отдельный поток b разделяется на отдельный поток b2, который поступает в разделительное устройство B, и другой отдельный поток b1, который непосредственно поступает в реактор для получения алкиленгликолей R2.

Поток продукта P2 из реактора для получения алкиленгликолей R2 поступает в разделительное устройство C и там разделяется на отдельный поток e, состоящий по существу из содержащейся в реакционной смеси воды и необязательно имеющихся дополнительных отделенных с водой компонентов реакционной смеси, на необязательный отдельный поток f, состоящий по существу из содержащегося в реакционной смеси органического растворителя и необязательно имеющихся дополнительных отделенных вместе с органическим растворителем компонентов реакционной смеси, и на отдельный поток g, образованный из алкиленгликолей и остальных не перешедших в отдельный поток e и отдельный поток f частей реакционной смеси, а также на необязательный отдельный поток i, содержащий соли и другие содержащиеся в реакционной смеси твердые вещества, и/или необязательно на отдельный поток j, содержащий простой эфир моноалкиленгликоля. Отдельный поток f после необязательной дополнительной переработки возвращается в реактор для получения алкиленоксида R1. Отдельный поток e и необязательно имеющийся отдельный поток i и/или j выводятся из устройства. Отдельный поток e поступает в не представленное на фигуре устройство для очистки сточных вод. Альтернативно, отдельный поток e может как отдельный поток e1 возвращаться в реактор для получения алкиленгликолей R2 с необязательным добавлением свежей воды FW. Это добавление предпочтительно происходит в том случае, если первая часть устройства не эксплуатируется или эксплуатируется с уменьшенной производственной мощностью.

Отдельный поток g поступает в разделительное устройство D и там разделяется на содержащиеся в нем алкиленгликоли и необязательно имеющиеся простые эфиры высших алкиленгликолей. Из разделительного устройства D отдельные потоки различных алкиленгликолей и необязательно имеющихся простых эфиров высших алкиленгликолей (обозначены как P3, P4 и P5), например, отдельный поток алкиленгликоля, диалкиленгликоля и высших алкиленгликолей. На фигуре представлены три отдельных потока ценных веществ; однако в зависимости от режима эксплуатации устройства может получаться меньше или больше отдельных потоков. Кроме того, из разделительного устройства D выводят отдельный поток высококипящей части P6.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТОВ | 2006 |

|

RU2410380C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2011 |

|

RU2574856C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2015 |

|

RU2699547C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2006 |

|

RU2410370C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЕЙ | 2008 |

|

RU2467995C2 |

| КАТАЛИТИЧЕСКИЙ ГИДРОЛИЗ АЛКИЛЕНОКСИДОВ | 1998 |

|

RU2203879C2 |

| КАТАЛИТИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ С РЕЦИКЛОМ РЕАКТОРНОГО ПРОДУКТА | 2001 |

|

RU2267478C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2480446C2 |

Описан совмещенный способ получения алкиленоксида и алкиленгликолей. Для этого устройство для получения алкиленоксида и устройство для получения алкиленгликолей объединяют друг с другом и происходящая из устройства для получения алкиленоксида вода и другие компоненты реакционной смеси поступают в устройство для получения алкиленгликолей. Вследствие этого можно образовавшийся в устройстве для получения алкиленоксида алкиленгликоль получать в качестве ценного вещества и можно исключить рециркуляцию воды в устройстве для получения алкиленгликолей или сильно ее уменьшить. Кроме того, можно исключить энергоемкую переработку технологической воды из устройства для получения алкиленоксида. Совмещение обоих способов приводит в совокупности к улучшению энергетической эффективности и к экономии ресурсов при переработке технологических остатков. 2 н. и 15 з.п. ф-лы, 1 ил.

1. Способ получения алкиленоксида и алкиленгликолей и необязательно простых эфиров алкиленгликолей в объединенном устройстве с первой частью устройства для получения алкиленоксида в ходе реакции С2-С6-олефинов с окислителем в жидкой фазе, содержащей воду, при этом образуются алкиленгликоли в качестве побочных продуктов; и соединенной с первой частью устройства второй частью устройства для получения алкиленгликолей и необязательно простых эфиров алкиленгликолей в ходе реакции алкиленоксида с водой и необязательно со спиртом в жидкой фазе, отличающийся тем, что реакционная смесь из первой части устройства, содержащая по меньшей мере воду и алкиленгликоли, а также необязательно простые эфиры алкиленгликолей, поступает из первой части устройства во вторую часть устройства, при этом

первая часть устройства имеет по меньшей мере один реактор для получения алкиленоксида R1, а также последовательно присоединенное разделительное устройство А и необязательно последовательно присоединенное к нему разделительное устройство В, которые преимущественно состоят из ректификационных колонн; и с первой частью устройства соединена вторая часть устройства для получения алкиленгликолей, которая имеет по меньшей мере один реактор для получения алкиленгликолей R2, а также по меньшей мере одно последовательно присоединенное разделительное устройство С и к нему последовательно присоединенное по меньшей мере одно разделительное устройство D, причем данный способ включает следующие стадии:

i) получение алкиленоксида реакцией С2-С6-олефинов с окислителем в жидкой фазе в первой части устройства,

ii) разделение выходящей из реактора для получения алкиленоксида R1 реакционной смеси в разделительном устройстве А на отдельный поток а, содержащий С2-С6-олефины и необязательно другие отделенные вместе с ними компоненты реакционной смеси, и на отдельный поток b, содержащий воду, алкиленоксид, алкиленгликоль и другие компоненты реакционной смеси, а также необязательно имеющийся органический растворитель,

iii) при необходимости разделение отдельного потока b в разделительном устройстве В на отдельный поток с, содержащий алкиленоксид и необязательно другие отделенные вместе с ним компоненты реакционной смеси и на отдельный поток d, содержащий воду, алкиленгликоль и другие компоненты реакционной смеси, а также необязательно имеющийся органический растворитель,

iv) получение алкиленгликоля реакцией алкиленоксида с водой в водной фазе во второй части устройства, в то время как

v) отдельный поток b из разделительного устройства А и/или отдельный поток d из разделительного устройства В, при необходимости после установки значения pH, поступает во второй реактор для получения алкиленгликолей R2,

vi) алкиленоксид из отдельного потока с и/или из других источников поступает в реактор для получения алкиленгликолей R2, причем данная стадия может быть исключена в случае поступления отдельного потока b из разделительного устройства А в реактор для получения алкиленгликолей R2,

vii) выходящая из реактора алкиленгликолей R2 и содержащая алкиленгликоли и необязательно простые эфиры алкиленгликолей реакционная смесь разделяется в разделительном устройстве С на отдельный поток е, состоящий из содержащейся в реакционной смеси воды и необязательно других отделенных с водой компонентов реакционной смеси, а также необязательно дополнительно на отдельный поток f, состоящий из содержащегося в реакционной смеси органического растворителя и необязательно других отделенных с органическим растворителем компонентов реакционной смеси, и на отдельный поток g, состоящий из алкиленгликоля и остальных частей реакционной смеси, не перешедших в отдельный поток е и в необязательный отдельный поток f, а также необязательно на отдельный поток i, содержащий соли и другие твердые вещества из реакционной смеси и необязательно на отдельный поток j, содержащий простые моноэфиры алкиленгликолей,

viii) по меньшей мере часть отдельного потока е выводится из устройства и предпочтительно поступает в устройство для очистки сточных вод, а необязательно оставшаяся часть отдельного потока е возвращается к входу в реактор для получения алкиленгликолей R2,

ix) необязательно имеющийся отдельный поток f после необязательной дополнительной переработки возвращается в реактор для получения алкиленоксида R1, и

x) содержащиеся в отдельном потоке g алкиленгликоли разделяются в разделительном устройстве D.

2. Способ по п. 1, отличающийся тем, что в первой части устройства пропилен реагирует с применением катализаторов с пероксидом или гидропероксидом в водной или водно-спиртовой фазе, с образованием пропиленоксида, причем предпочтительно в качестве пероксида применяют пероксид водорода.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве разделительного устройства А применяют по меньшей мере один аппарат мгновенного испарения или испаритель, и в качестве разделительного устройства В применяют по меньшей мере одну ректификационную колонну, причем по меньшей мере часть алкиленоксида выходит через верхнюю часть колонны, необязательно часть алкиленоксида выходит через боковой отвод, а продукт, выходящий из низа колонны, образует отдельный поток d.

4. Способ по п. 1, отличающийся тем, что получение алкиленгликолей происходит каталитической реакцией алкиленоксида с водой в водной фазе в реакторе для получения алкиленгликолей, в частности каталитической реакцией алкиленоксида с водой в кислой водной фазе в реакторе для получения алкиленгликолей, причем в качестве катализатора применяют кислоту или кислую ионообменную смолу.

5. Способ по п. 1, отличающийся тем, что отдельный поток b в разделительном устройстве В разделяется на отдельный поток с и отдельный поток d, и тем, что отдельный поток d и по меньшей мере часть отдельного потока с из разделительного устройства В поступает в реактор для получения алкиленгликолей, причем отдельный поток d из разделительного устройства В необязательно объединяется перед поступлением в реактор для получения алкиленгликолей R2 с частью отдельного потока е из разделительного устройства С.

6. Способ по п. 1, отличающийся тем, что разделение выходящей из реактора для получения алкиленгликолей R2 содержащей алкиленгликоли реакционной смеси в разделительном устройстве С происходит таким образом, что отдельный поток е состоит из содержащейся в реакционной смеси воды и необязательно из простых эфиров, которые образуются из части алкиленоксида и других компонентов реакционной смеси.

7. Способ по п. 6, отличающийся тем, что разделительное устройство С для отделения воды от выходящей из реактора для получения алкиленгликолей реакционной смеси состоит из нескольких параллельно соединенных ректификационных колонн, а также предпочтительно из по меньшей мере одной последовательно присоединенной ректификационной колонны, причем в каждую параллельно соединенную ректификационную колонну поступает часть выходящей из реактора для получения алкиленгликолей R2 реакционной смеси, причем тепловая энергия верхней части, по меньшей мере, одной ректификационной колонны применяется для нагревания нижней части, по меньшей мере, одной другой ректификационной колонны и данные ректификационные колонны работают при различных давлениях, так что продукт, выходящий из верха каждой колонны, состоит из воды, необязательно имеющихся простых эфиров, остатков органического растворителя и из остатков алкиленгликоля, и причем смешанный продукт, выходящий из низа колонны, предпочтительно поступает из параллельно соединенных ректификационных колонн в, по меньшей мере, одну последовательно присоединенную ректификационную колонну и там отделяется содержащаяся вода.

8. Способ по п. 6, отличающийся тем, что разделительное устройство С состоит из нескольких соединенных в ряд испарителей, причем теплоту конденсации выходящего из по меньшей мере одного испарителя потока пара применяют для обогрева каждого следующего испарителя, и испарители работают при различном давлении, так что продукт, выходящий из верха каждой колонны, состоит из воды, необязательно имеющихся простых эфиров, остатков органического растворителя и из остатков алкиленгликоля.

9. Способ по п. 1, отличающийся тем, что разделительное устройство D для алкиленгликолей применяют с несколькими последовательными ступенями, причем на первой ступени отделяется алкиленгликоль, на второй ступени отделяется диалкиленгликоль, и на необязательно имеющейся третьей ступени отделяется триалкиленгликоль необязательно вместе с дополнительными средне- или высококипящими веществами, и что оставшийся продукт, выходящий из низа колонны, выводится из устройства, причем ступени предпочтительно образованы из ректификационных колонн.

10. Устройство для получения алкиленоксида и алкиленгликолей и необязательно простых эфиров алкиленгликолей, включающее следующие элементы:

A) первая часть устройства для получения алкиленоксида

B) вторая часть устройства для получения алкиленгликолей и необязательно простых эфиров алкиленгликолей, причем первая часть устройства соединена со второй частью устройства, и имеется, по меньшей мере, один трубопровод, через который происходящая из первой части устройства и содержащая по меньшей мере воду, алкиленгликоли и простые эфиры алкиленгликолей реакционная смесь поступает из первой части устройства во вторую часть устройства, а также элементы от С) до F), где

C) первая часть устройства включает по меньшей мере один реактор для получения алкиленоксида R1, а также последовательно присоединенное разделительное устройство А для разделения выходящей из реактора для получения алкиленоксида реакционной смеси на отдельный поток а, содержащий С2-С6-олефины и необязательно дополнительные отделенные вместе с ними компоненты реакционной смеси и отдельный поток b, содержащий воду, алкиленоксид, алкиленгликоли и дополнительные компоненты реакционной смеси, а также необязательно имеющийся органический растворитель; и необязательно имеющееся последовательно присоединенное к разделительному устройству А разделительное устройство В для разделения отдельного потока b на отдельный поток с, содержащий алкиленоксид и необязательно дополнительные вместе с ним отделенные компоненты реакционной смеси, и на отдельный поток d, содержащий воду, алкиленгликоли и дополнительные компоненты реакционной смеси, а также необязательно имеющийся органический растворитель,

D) вторая часть устройства включает по меньшей мере один реактор для получения алкиленгликолей R2, а также по меньшей мере одно последовательно присоединенное разделительное устройство С и последовательно соединенное с ним по меньшей мере одно разделительное устройство D, причем в разделительном устройстве С выходящая из реактора для получения алкиленгликолей R2 реакционная смесь разделяется на отдельный поток е, состоящий

из содержащейся в реакционной смеси воды и необязательно имеющихся дополнительных отделенных вместе с водой компонентов реакционной смеси, а также на необязательный дополнительный отдельный поток f, состоящий из содержащегося в реакционной смеси органического растворителя и необязательно дополнительных отделенных вместе с органическим растворителем компонентов реакционной смеси, и на отдельный поток g, образованный из алкиленгликолей и остальных не перешедших в отдельный поток е, и отдельный поток f частей реакционной смеси, а также на необязательный отдельный поток i, содержащий соли и другие твердые вещества из реакционной смеси, и/или необязательный отдельный поток j, содержащий простые моноэфиры алкиленгликолей,

E) реактор для получения алкиленгликолей R2 имеет по меньшей мере один трубопровод Е для алкиленоксида, причем данный трубопровод Е в случае поступления отдельного потока b в реактор для получения алкиленгликолей R2 можно исключить, и при этом

F) предусмотрен по меньшей мере один трубопровод F, через который по меньшей мере часть отдельного потока b и/или отдельного потока d из первой части устройства, при необходимости после установки значения pH, поступает в реактор для получения алкиленгликолей R2 второй части устройства.

11. Устройство по п. 10, отличающееся тем, что в нем предусмотрен трубопровод G, через который, по меньшей мере, часть отдельного потока е поступает в устройство для очистки сточных вод, и/или что предусмотрен трубопровод Н, через который, по меньшей мере, часть отдельного потока f, предпочтительно, после дополнительной очистки, возвращается в реактор для получения алкиленоксида, и/или что предусмотрен трубопровод I, через который, по меньшей мере, часть отдельного потока а возвращается в реактор для получения алкиленоксида, и/или что предусмотрен трубопровод J, через который часть отдельного потока е может возвращаться к входу в реактор для получения алкиленгликолей, и/или что предусмотрен трубопровод К, через который соли и другие содержащиеся в реакционной смеси твердые вещества в виде отдельного потока i выводятся из устройства, и/или что предусмотрен трубопровод L, через который простые моноэфиры алкиленгликоля в воде отдельного потока j выводятся из устройства.

12. Устройство по п. 11, отличающееся тем, что предусмотрены трубопроводы F и J, в которых предусмотрен способ для регулирования количества отдельных потоков, проходящих через трубопроводы F и J в реактор для получения алкиленгликолей.

13. Устройство по п. 10, отличающееся тем, что в нем имеются разделительное устройство А и разделительное устройство В, и каждое из них представляет собой ректификационную колонну или группу соединенных друг с другом ректификационных колонн, причем предпочтительно в разделительном устройстве В алкиленоксид выводится через верхнюю часть колонны, а также необязательно дополнительно через боковой отвод, а продукт, выходящий из низа колонны, образует отдельный поток d.

14. Устройство по п. 10, отличающееся тем, что реактор для получения алкиленоксида R1 представляет собой кожухотрубный реактор и/или что реактор для получения алкиленгликолей R2 представляет собой трубчатый реактор.

15. Устройство по п. 10, отличающееся тем, что разделительное устройство С имеет параллельно соединенные ректификационные колонны, в каждую из которых поступает часть выходящей из реактора для получения алкиленгликолей реакционной смеси, и предусмотрен способ для того, чтобы тепловая энергия из верхней части по меньшей мере одной ректификационной колонны применялась для обогрева нижней части по меньшей мере одной другой ректификационной колонны, или что разделительное устройство С имеет несколько соединенных в ряд испарителей, и что выходящая из реактора для получения алкиленгликолей реакционная смесь поступает в первый испаритель, и предусмотрен способ для того, чтобы теплоту конденсации выходящего из по меньшей мере одного испарителя потока пара применять для обогрева другого, предпочтительно каждого следующего испарителя.

16. Устройство по п. 10, отличающееся тем, что разделительное устройство С имеет по меньшей мере одну ректификационную колонну, в которой отделяется от 90 до 98% имеющейся воды, и что имеется дополнительная ректификационная колонна, в которой отделяется оставшаяся вода.

17. Устройство по п. 10, отличающееся тем, что разделительное устройство D имеет несколько последовательных ступеней, причем на первой ступени отделяется алкиленгликоль, на второй ступени отделяется диалкиленгликоль, и на необязательно имеющейся третьей ступени отделяется триалкиленгликоль и необязательно имеющиеся средне- или высококипящие вещества, и причем на последней ступени предусмотрен способ для вывода из устройства оставшегося продукта, выходящего из низа колонны, причем ступени разделительного устройства D предпочтительно представляют собой ректификационные колонны.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 2003134645 A, 27.03.2005 | |||

Авторы

Даты

2015-08-10—Публикация