Область техники

Настоящее изобретение касается способа производства и обработки древесной щепы для производства целлюлозы и бумаги в соответствии с формулой изобретения.

Предпосылки к созданию изобретения и известный уровень техники

Существуют известные способы производства древесной щепы для изготовления целлюлозы или в качестве альтернативного источника биологической энергии. Дробление щепы обычно производится каким-либо типом дробилок для древесной щепы, таким как дисковая или барабанная дробилка. Эти дробилки объединяет то, что они содержат некоторое количество дробильных инструментов, которые разрезают древесину на щепу. Дробильные инструменты обычно состоят из ножей или подобного. На характеристики и свойства щепы влияет геометрия дробильных инструментов, а также и угол резания по отношению к направлению волокон в древесине.

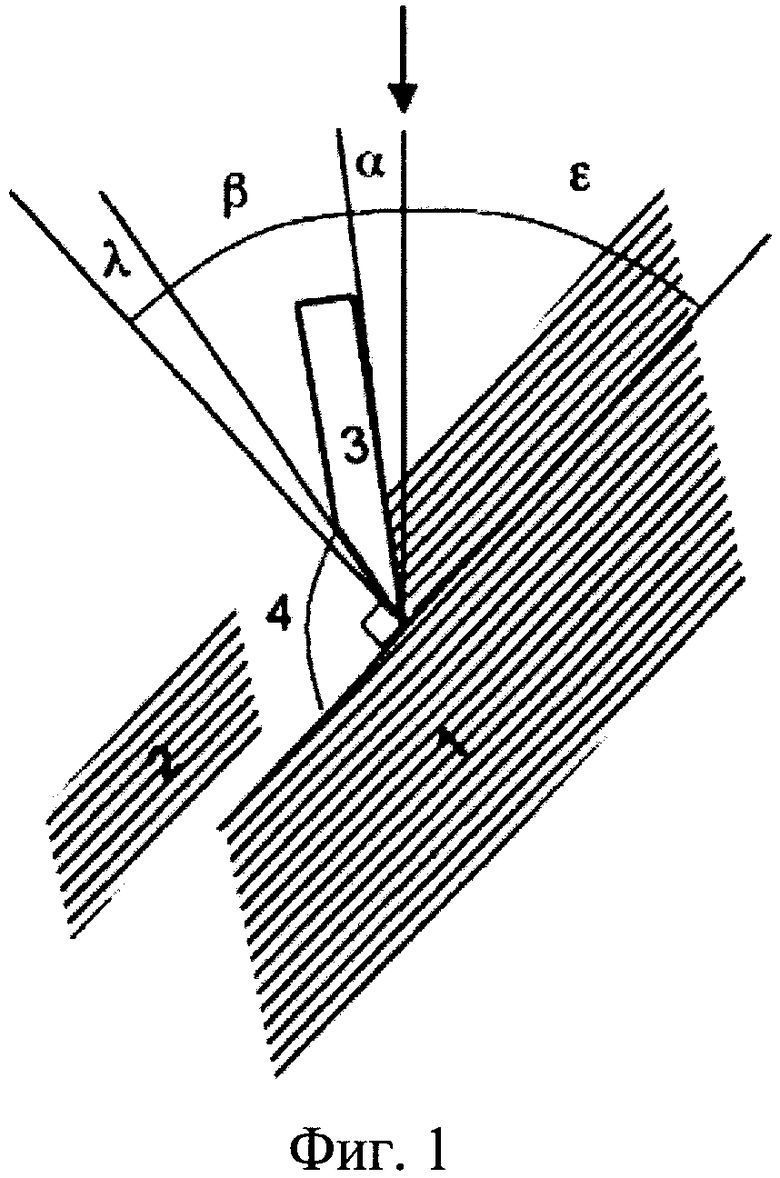

Углы, которые влияют на процесс дробления щепы и свойства щепы, показаны на Фигуре 1, где 1 - это бревно, 2 - это щепа, а черные линии определяют направление волокон. Три угла α, β и ε - это задний угол, угол заострения и угол патрона, соответственно. Угол патрона (ε) - это угол между ориентацией волокон и направлением резания (показано стрелкой на Фигуре 1). Задний угол (α) согласно уровню техники, как правило, составляет 3°. Задний угол влияет на скорость подачи бревна в направлении дробильного диска. Угол заострения (β) служит количественным определением клиновидной формы дробильного инструмента 3, ножа или подобного. Угол λ на Фигуре 1 - это дополнительный угол, определяемый как λ=90°-(α+β+ε). Угол 4, который главным образом влияет на нагрузку на щепу, обозначен на Фигуре 1, как γ, и определяется, как γ=λ+90°.

Свойства, которые щепа приобретает при дроблении, влияют на последующие типовые процессы. В качестве примера, при получении сульфатной (крафт) или сульфитной целлюлозы традиционно считается выгодным для последующих процессов, чтобы щепа имела как можно меньше повреждений от сжатия. Поэтому дробление щепы для получения целлюлозы производится с использованием технологий, которые минимизируют такие повреждения от сжатия.

Повреждения от сжатия вызваны сжимающими усилиями, действующими по краю щепы, которая находится в соприкосновении с дробильным инструментом (ножом) при дроблении щепы. Форма и углы резания дробильного инструмента (ножа) вызовут такие повреждения от сжатия в разной степени. Было показано, что повреждения от сжатия в щепе минимизируются при угле патрона (ε), приближенном к 30°. Поэтому в процессе дробления щепы согласно известному уровню техники используется угол патрона, близкий к 30°. Этот угол считался самым выгодным для свойств волокон для химических целлюлоз.

Две основные проблемы при получении целлюлозы и бумаги - это высокое потребление энергии и высокие инвестиционные расходы на технологическое оборудование. Потребление энергии на процесс дробления древесной щепы составляет малую (незначительную) часть общего потребления энергии. Для получения механической целлюлозы, такой как термомеханическая целлюлоза (ТМР) и химико-термомеханическая целлюлоза (СТМР), потребление энергии высокое, часто в пределах 1000-3000 кВт·ч/т. Наиболее энергоемким технологическим оборудованием являются рафинеры, в которых выполняются роспуск щепы на волокна целлюлозы, дальнейшее расслоение и разработка этих волокон. Эти рафинеры потребляют до 90% электроэнергии, используемой при получении целлюлозы. Актуальные в настоящий момент высокие цены на энергию и постоянная тревога по поводу парниковых газов мотивируют снижение потребления энергии при получении целлюлозы. Точнее, существует необходимость снизить потребление энергии на чрезвычайно энергоемкий процесс превращения щепы в целлюлозу. Кроме того, есть необходимость увеличить производственную мощность при получении как механической, так и химической целлюлоз без новых инвестиций в основной капитал.

В прошлом было разработано много способов снижения потребления электроэнергии на стадии рафинирования. Например, было разработано несколько стадий предварительной обработки щепы перед рафинированием. Испытания показали, что предварительная обработка щепы обладает потенциалом к снижению удельного потребления энергии [кВт·ч/т] на последующих стадиях рафинирования.

Было разработано много различных типов оборудования для сжатия древесной щепы после дробления, чтобы снизить потребление энергии при рафинировании. Например, щепа может подвергаться сжатию посредством сжимающего шнека (напорного шнека). Недостатки сжимающих шнеков заключаются в том, что они увеличивают капитальные затраты установки и сложность процесса. Данный способ также принципиально отличается в том отношении, что посредством шнека щепа сжимается в произвольном направлении, тогда как в данном способе сжатие ориентированно в направлении волокон. Потребление энергии на предварительную обработку щепы сжимающим шнеком находится в пределах от 20 до 40 кВт·ч/т.

Компания Andritz разработала оборудование, которое предлагается к продаже под маркой RT Pressafiner. При использовании RT Pressafiner щепа сжимается под действием усовершенствованного сжимающего шнека. Недостатками RT Pressafiner является то, что оно усложняет данный процесс. Кроме того, щепа сжимается не только в направлении волокон. Это оборудование также требует много места, и, следовательно, его может быть сложно применить в существующем процессе.

Также известно, что потребление энергии можно снизить, сжимая щепу посредством отжимного вала (между по меньшей мере двумя вальцами). Эта конструкция существенно затрудняет сжимание щепы в направлении волокон, что вызывает сжатие щепы под прямым углом по отношению к направлению волокон. Поэтому этот способ значительно отличается от способа, описываемого в данной патентной заявке.

Также было показано, что потребление энергии при рафинировании щепы можно уменьшить при помощи химической предварительной обработки щепы между дроблением щепы и рафинированием. Один такой способ описывается в статье, представленной в 2009 г. на Международной конференции по вопросам механического получения целлюлозы (IMPC) в Сундсвалле авторами Hill, Sabourin, Aichinger и Johansson.

Также было показано, что можно достичь большого снижения в потреблении электроэнергии при рафинировании щепы без включения новых стадий процесса. Это можно осуществить, применив разные углы γ(4) нагрузки, согласно тому, что описывается в настоящем способе. Способ согласно настоящему изобретению идет вразрез с устоявшимся в области техники понятием, которое гласит, что минимизация повреждений от сжатия в направлении волокон является лучшей альтернативой. Было показано, что это устоявшееся понятие неверно, когда целью является получение качества, по меньшей мере, эквивалентного сортам печатной бумаги и картона при уменьшенном общем потреблении энергии. Данный способ создает только небольшое увеличение в потреблении энергии при дроблении щепы (контрольное испытание 3).

Краткое описание идеи изобретения

Главная цель настоящего изобретения состоит в создании способа для дробления щепы, который приводит к значительно сниженному потреблению энергии при роспуске и разработке древесины на отдельные волокна на последующих этапах процесса. Это происходит при помощи раскрытия структуры древесины посредством сжимающих нагрузок, которые возникают при дроблении щепы. Это должно достигаться без какого-либо значительного увеличения в потреблении энергии при дроблении щепы. Дополнительной целью данного изобретения является создание способа для дробления щепы, который может совмещаться по меньшей мере с одним дополнительным этапом процесса, чтобы уменьшить потребление энергии, по меньшей мере, на одном последующем этапе процесса в процессе получения целлюлозы. Другая цель данного изобретения состоит в том, чтобы облегчить пропитку щепы реактивами или водой и позволить реактивам пропитки войти в соприкосновение с большой площадью поверхности, по которой реактивы могут реагировать. Другой целью данного изобретения является увеличение производственной мощности без новых инвестиций в этапы процесса после дробления щепы.

Подробное описание изобретения

Ниже изобретение будет подробнее описано со ссылкой на сопутствующие схематические графические материалы, которые с иллюстративной целью показывают текущие предпочтительные варианты осуществления изобретения.

Фигура 1 показывает углы дробильного инструмента.

Фигура 2 схематически показывает этапы процесса получения древесной щепы для получения целлюлозы.

Фигура 3 определяет в качестве примера угол 12 боковой поверхности.

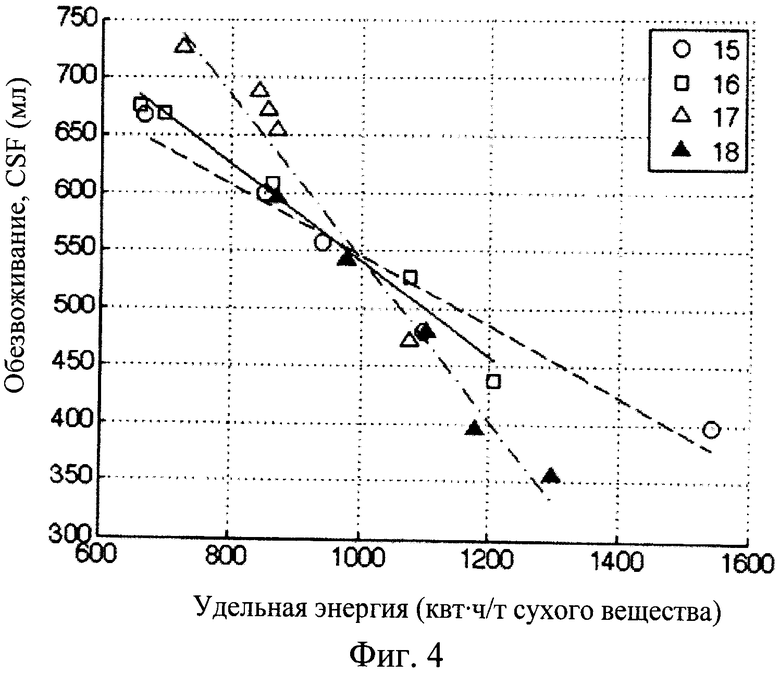

Фигура 4 показывает результаты контрольного испытания 1, ТМР, отношение степени помола к удельному потреблению энергии.

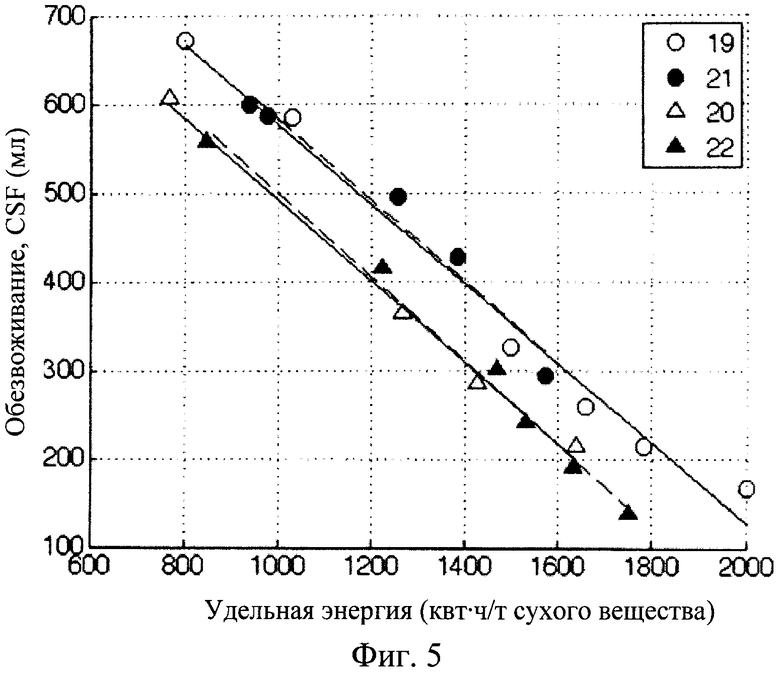

Фигура 5 показывает результаты контрольного испытания 2, ТМР и СТМР (качество печатной бумаги), отношение степени помола к удельному потреблению энергии.

Фигура 6 показывает результаты Проверочного испытания 2, ТМР и СТМР (качество печатной бумаги), отношение индекса прочности на разрыв к удельному потреблению энергии.

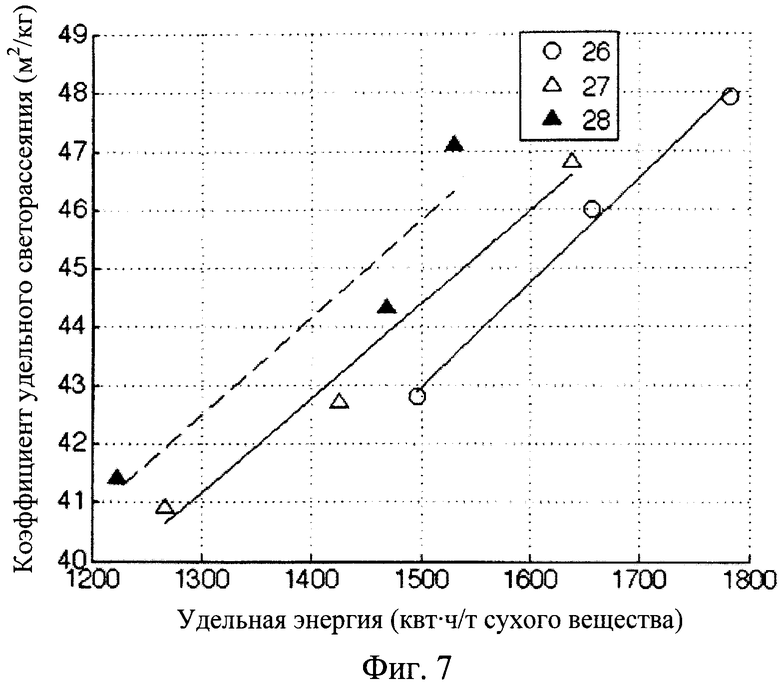

Фигура 7 показывает результаты контрольного испытания 2, ТМР и СТМР (качество печатной бумаги), отношение коэффициента светорассеяния к удельному потреблению энергии.

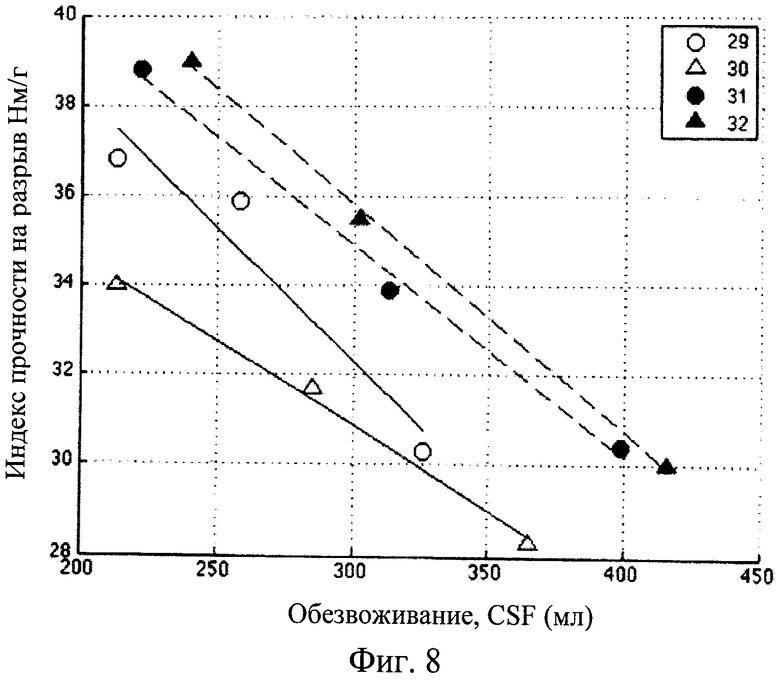

Фигура 8 показывает результаты контрольного испытания 2, ТМР и СТМР (качество печатной бумаги), отношение индекса прочности на разрыв к степени помола.

Со ссылкой на Фигуру 2 показан схематический способ получения и обработки древесной щепы для древесной целлюлозы или подобных продуктов. На стадии 6 дробления щепы древесные бревна 1 или подобное дробят. Предпочтительно, чтобы бревна были предварительно обработаны на стадии 5 окорки или подобной. Щепа может быть обработана на этапе 7 путем предварительного нагрева, пропитки, пропарки и т.д. перед рафинированием щепы на последующем этапе 8. После стадии первого рафинирования разбитую на волокна щепу далее рафинируют на одной или нескольких стадиях 9, пока целлюлоза для производства бумаги или подобное не будет готово. Все эти стадии состоят из уже известных технологий, которые хорошо знакомы специалистам в области настоящего изобретения. Последующие стадии находятся за пределами определения данного изобретения и не описываются сколько-нибудь подробнее в данной патентной заявке.

Дробилка для древесной щепы, применяемая в процессе дробления щепы, состоит из уже известного типа дробилки для древесной щепы с одним или несколькими дробильными инструментами 3, 14, при которых дробление щепы происходит согласно настоящему способу дробления щепы. Настоящее изобретение применимо для дробилок типа барабанная дробилка, дисковая дробилка, а также редукционная дробилка.

Неожиданно было показано, что потребление энергии на последующих стадиях рафинирования существенно снижается, когда дробление древесной щепы выполняется при расположении всех дробильных инструментов дробилки под углом 4, в пределах от 75° до 105° и предпочтительно от 80° до 100° между направлением древесных волокон и боковой поверхностью дробильного инструмента, обращенной к щепе.

Благодаря клиновидной форме дробильного инструмента, углы нагрузки в пределах от 75° до 105° согласно данному изобретению вызовут такие большие сжимающие усилия в направлении волокон, что произойдет значительное дробление древесной структуры. Эти сжимающие усилия направлены в направлении волокон, что является очень выгодным. Этот процесс в дальнейшем будет называться направленное дробление (НД). Главное требование для этого типа дробления щепы состоит в применении углов 4 нагрузки в диапазоне от 75° до 105°. В применяемой на данный момент дробилке для древесной щепы углы нагрузки в основном составляют около 115°.

В альтернативных вариантах осуществления данного изобретения регулировка длины щепы производится согласно типу древесного сырья и/или длине волокна. Оптимальная длина щепы различна для разных древесных пород. Регулировка длины щепы может происходить в пределах значительного диапазона. Однако из практических соображений, таких как производительность последующих подающих шнеков, длина щепы должна оставаться в диапазоне 10-40 мм. Допускается, однако, что в альтернативных процессах может использоваться длина щепы, отличная от 10-40 мм.

В альтернативном варианте осуществления данного способа температура древесных бревен контролируется на стадии 5 предварительной обработки перед дроблением щепы. Температура древесных бревен контролируется на уровне желаемой температуры в пределах диапазона от -10 до 130°С. Контроль над температурой бревна может происходить в технологической зоне контролируемой температуры или подобной. Температура также может контролироваться посредством выбора условий хранения бревен. Перед окоркой и дроблением щепы хранение может происходить в воде различных температур или альтернативно на обычном дровяном складе. После окорки бревна могут, например, временно храниться в горячей технологической воде, что обеспечивает высокие температуры бревна перед дроблением щепы. Поскольку механические свойства древесины сильно зависят от температуры, степень растрескивания щепы при дроблении щепы также будет зависеть от температуры. В этом альтернативном варианте осуществления данного способа возможно выбирать температуру предварительной обработки так, чтобы происходило оптимальное растрескивание щепы.

В альтернативном варианте осуществления данного способа направленное дробление совмещается с контролированием содержания твердых веществ в древесных бревнах в диапазоне 30-70% содержания твердых веществ. Это происходит на стадии 5 предварительной обработки. На механические свойства древесины сильно влияет содержание твердых веществ, и воздействие угла нагрузки на дробление щепы можно оптимизировать, контролируя содержание твердых веществ. Содержание твердых веществ в древесине можно регулировать и держать под контролем с помощью хорошо налаженной цепи логистики, начиная от лесозаготовки, промежуточного хранения и до дровяного склада целлюлозного завода, окорки и дробления щепы. Выбор условий хранения, например, в воде, наземного хранения с водяным орошением или без орошения повлияет на содержание твердых веществ. Этот альтернативный вариант осуществления данного способа оптимизирует содержание твердых веществ, так чтобы могло происходить оптимальное дробление щепы.

В альтернативном варианте осуществления данного способа направленное дробление 6 совмещается с контролем скорости резания в диапазоне от 15 до 40 м/с. Древесина, как правило, ведет себя как вязкоупругий материал, в том смысле, что скорость резания будет иметь влияние на растрескивание щепы, и эту скорость можно оптимизировать для достижения максимального растрескивания. Такой контроль скорости может производиться посредством контролирования скорости вращения двигателя дробилки.

Относительно Фигуры 3, где направление бревна 13 относительно режущего диска 10 и оси нагрузки 11 определяется как угол 12 боковой поверхности, альтернативным вариантом осуществления способа является использование направленного дробления в сочетании с контролированием углов 12 боковой поверхности в диапазоне от 0° до 45° относительно направления волокон в древесном материале. Условия напряжения, которые достигаются этим углом нагрузки, и которые, в свою очередь, влияют на растрескивание щепы, также будут зависеть от угла боковой поверхности. В этом варианте осуществления данного изобретения состояние напряжения в щепе можно оптимизировать, чтобы давать максимальное растрескивание щепы. Этот контроль можно производить посредством различных геометрических конструкций системы подачи бревна дробилки для древесной щепы.

В альтернативном варианте осуществления данного способа направленное дробление 6 совмещается с пропиткой щепы водой, реактивами или ферментами на следующем этапе 7 процесса. Усиленное растрескивание древесины, которое достигается использованием подходящего угла нагрузки, облегчит жидкофазную диффузию в щепу и увеличит удельную поверхность, где жидкости и т.д. могут выгодным образом реагировать с древесиной.

В процессах получения механической целлюлозы, таких как получение термомеханической целлюлозы или химико-термомеханической целлюлозы, реактивы часто используются, чтобы улучшить свойства волокна/целлюлозы для конкретных конечных продуктов (таких, как печатная бумага, картон, оберточная бумага и целлюлозная вата). Эти реактивы могут, например, добавляться на различных стадиях процесса: при дроблении щепы, пропитке щепы, предварительном нагреве 7 щепы или при рафинировании 8 щепы. Для получения механической целлюлозы используются различные типы сульфитов, перекиси, каустические (щелочные) растворы, комплексные связующие вещества и в последнее время также различные типы ферментов, чтобы улучшить свойства целлюлозы. Было показано, что эти типы реактивов вместе с настоящим изобретением значительно улучшают характеристики целлюлозы по сравнению с тем, чего можно достичь при помощи обычной технологии дробления щепы.

Для процессов получения химической целлюлозы, таких как сульфатные (крафт) и сульфитные процессы, используется варка как на непрерывной, так и на периодической основе. Здесь химическая пропитка значительно улучшена настоящим изобретением и время варки (реакции) также значительно укорочено. Это улучшит производственную мощность существующих комбинатов.

В подробном описании данного изобретения могли опускаться подробности конструкции и способы, которые являются очевидными для специалистов в данной области техники. Такие очевидные подробности конструкции включены в той мере, которая необходима, чтобы достигнуть целевого предназначения данного изобретения.

Хотя определенные предпочтительные варианты осуществления данного изобретения были описаны подробно, специалисты в области техники могут реализовывать другие варианты и модификации в пределах объема изобретения. Все такие варианты и модификации также рассматриваются как входящие в объем приводимой далее формулы.

Контрольное испытание изобретения

Результаты контрольных испытаний показали, что настоящее изобретение обладает неожиданными техническими эффектами. Было подтверждено, что увеличенное повреждение от сжатия в щепе оказывает выгодный эффект на процесс получения целлюлозы. Это новое знание противоречит хорошо устоявшемуся в производстве понятию, что повреждений от сжатия в щепе следует избегать. Далее в тексте приводятся результаты трех испытаний, выполненных с использованием направленного дробления по данному способу.

Результаты (Контрольное испытание 1: Термомеханическая целлюлоза)

В испытании щепу получили с использованием трех различных углов нагрузки 94°, 104° и 114°, где 114° соответствует обычной технологии, смотри угол γ на Фигуре 1. Полученную щепу трех качеств затем отдельно рафинировали на первой стадии пилотного рафинера. Для целлюлоз, полученных при различном удельном потреблении энергии, измерили параметр обезвоживания по Канадскому стандарту, CSF. Средняя длина щепы составляла 25 мм, а скорость резания составляла 20 м/с.

Фигура 4 изображает зависимость CSF (мл) от удельного потребления энергии (кВт·ч/т). Высокие значения CSF соответствуют низкой степени разработки волокна, тогда как низкие значения CSF соответствуют высокой степени разработки волокна. Позиции 15 и 16 показывают результаты для углов нагрузки 114° и 104°, соответственно. Позиции 17 и 18 показывают результаты для угла нагрузки 94° при высокой и соответственно низкой производительности. Если график для 114° экстраполировать по CSF 350 мл, мы получим удельное потребление энергии 1700 кВт·ч/т. При 94° CSF 350 мл соответствует 1300 кВт·ч/т, что соответствует уменьшению удельного потребления энергии на 20-25%. В этом контексте это весьма значительное уменьшение энергии, что было полной неожиданностью.

Результаты (Контрольное испытание 2: Химико-термомеханическая целлюлоза)

Во втором испытании изучалось воздействие угла нагрузки на получение термомеханической и двух различных химико-термомеханических целлюлоз. Дробление щепы производилось как в испытании 1, но только с углами нагрузки 94° и 114°. Рафинирование целлюлозы в этом испытании выполнялось в две стадии, в отличие от испытания 1.

На Фигуре 5 значения CSF (мл) отложены по вертикальной оси, а удельное потребление энергии (кВт·ч/т) отложено по горизонтальной оси. Позиции 20 и 22 на Фигуре 5 показывают результаты для щепы, полученной с углом нагрузки 94°, где реактив NaHSO3 добавлялся в воду для разбавления в рафинере для позиции 22, тогда как позиция 20 представляет собой ТМР. Подобным образом, позиции 19 и 21 показывают результаты для щепы, полученной с углом нагрузки 114° (обычным) без и с добавлением NaHSO3 в воду для разбавления, соответственно. Также в этом случае совершенно очевидно, что щепа, полученная при угле нагрузки 94°, дает меньшее удельное потребление энергии, чем щепа, полученная при 114°, в сравнении с тем же CSF.

Важным свойством, особенно для печатной бумаги, является предел прочности на разрыв, представленный здесь как индекс предела прочности на разрыв. На Фигуре 6 позиция 23 показывает индекс прочности на разрыв для бумаги как функцию удельного потребления энергии при получении ТМР из щепы, нарезанной с углом нагрузки 114°, и позиция 24 показывает то же самое для угла нагрузки 94°. Позиция 25 показывает результаты для бумаги, полученной из целлюлозы, где использовался угол нагрузки 94°, и в воду для разбавления в рафинере добавлялось NaHSO3.

Другим важным свойством печатной бумаги является ее светонепроницаемость, которая зависит от светорассеивающих свойств бумаги. Фигура 7 показывает коэффициент удельного светорассеяния как функцию удельного потребления энергии таким же образом, как и выше. Позиции 26, 27 и 28 соответствуют позициям 23, 24 и 25 в отношении угла нагрузки и т.д.

При получении бумаги выгодно, если свойства обезвоживания целлюлозы (CSF) можно контролировать, так чтобы заданные конечные потребительские свойства бумаги, такие как предел прочности на разрыв и светонепроницаемость, были как можно более оптимальными. Зависимость индекса прочности на разрыв от свойства обезвоживания CSF показана на Фигуре 8, где позиции 29 и 30 представляют собой ТМР из щепы, полученной при 114° и 94°, соответственно, а позиции 31 и 32 представляют собой целлюлозу из щепы, полученной при 114° и 94°, соответственно, где NaHSO3 добавлялось в воду для разбавления в рафинере.

Целлюлоза, которая была получена из щепы, подробленной с использованием угла нагрузки 94° и с NaHSO3 в воде для разбавления, имела лучшее сочетание свойств для печатной бумаги и к тому же самое низкое удельное потребление энергии.

Когда химико-термомеханические (СТМР) целлюлозы получают для качеств картона, оберточной бумаги и целлюлозной ваты, важны высокая рыхлость (низкая плотность) и поглощающие свойства, однако светонепроницаемость не является важной. Эти типы СТМР получают путем пропитывания щепы щелочным сульфитным раствором (Na2SO3) в емкости для пропитывания, после чего щепу предварительно нагревают, так чтобы у сульфита было время прореагировать с древесиной, прежде чем щепа достигнет рафинера. Способность волокон давать высокую рыхлость зависит от того, насколько велика фракция неповрежденных волокон, полученных в рафинере. Это ограничивается потребностью в очень низком содержании пучков волокон в целлюлозе. Было показано, что СТМР, полученная из щепы, подробленной при угле нагрузки 94°, требует значительно более низкого удельного потребления энергии, чтобы достичь определенного низкого уровня содержания пучков волокон по сравнению с СТМР, полученной при угле нагрузки 114°.

Резюмируя, можно заключить (кроме прочего), что (Фигура 6 и 7) можно получать термомеханическую и химико-термомеханическую целлюлозу для печатной бумаги, снижая удельное потребление энергии при том же индексе прочности на разрыв и коэффициенте светорассеяния, путем получения бумаги из целлюлозы, которая рафинируется из щепы, полученной с использованием угла нагрузки 94°. Далее было показано, что можно получать химико-термомеханическую целлюлозу для картона, оберточной бумаги и целлюлозной ваты, снижая удельное потребление энергии при определенном низком содержании пучков волокон, когда целлюлоза рафинируется из щепы, полученной при угле нагрузки 94°.

Результаты (Контрольное испытание 3: Влияние угла нагрузки на общее потребление энергии при получении целлюлозы)

Если энергия, которая экономится на поздней стадии в процессе рафинирования, больше, чем увеличение в потреблении энергии при дроблении щепы с углом нагрузки 94° (по сравнению с 114°), предлагаемый способ согласно настоящему изобретению имеет высокую ценность. Чтобы изучить потребление энергии при дроблении щепы для углов нагрузки 114° и 94°, были проведены описываемые ниже испытания.

При угле нагрузки 114° и длине щепы 25 мм дробилку отрегулировали на скорость 400 об/мин, что соответствует скорости 20 м/с для дробильного инструмента. Когда эта скорость была достигнута, электродвигатель, приводящий в движение дробилку, отключили от источника энергии. Затем измерили количество длин щепы, полученное с помощью сохранившейся в системе вращательной энергии. Это было произведено таким образом, что длина древесного бревна с размерами поперечного сечения 50 мм × 100 мм, которое дробилось до тех пор, пока дробилка полностью не остановилась, была измерена и разделена на длину щепы, составляющую 25 мм. Для угла нагрузки 114° количество длин щепы составило 134, а для 94° количество длин щепы составило 120. Момент инерции вращательной системы составляет 142 кг·м2, так что сохраненную вращательную энергию можно вычислить, получив 1,25·105 Дж, незадолго до начала дробления щепы. Тогда потребление энергии на длину щепы для двух углов нагрузки составит, соответственно, 0,90 кДж для 114° и 0,94 для 94°. Принимая, что плотность для сухой европейской ели составляет 350 кг/м3, и что каждая длина щепы дала объем 0,025×0,05×0,1 м3=1,24*10-4 m3, и, следовательно, вес 0,043 кг, получаем, что 5,8 кВт.ч потребляется, чтобы произвести одну метрическую тонну щепы при угле нагрузки 114°, тогда как при угле нагрузки 94° потребляется 6 кВт.ч. Это необходимо сравнить с общим потреблением энергии 1500 - 2000 кВт·ч/т целлюлозы.

Преимущества изобретения

Благодаря использованию способа дробления щепы согласно настоящему изобретению достигается ряд выгод. Наиболее заметной выгодой является улучшенная энергетическая эффективность рафинирования щепы, когда щепу получают в соответствии со способом настоящего изобретения. Это достигается благодаря тому, что способ дробления щепы согласно настоящей патентной заявке приводит к выгодному растрескиванию между волокнами в щепе, таким образом, что они легче разделяются.

Более открытая структура щепы также обеспечивает ту выгоду, что реактивы, такие как сульфитные растворы, растворы перекиси, щелочи и другие, в дополнение к ферментам, получают лучший доступ к большей поверхности реакции. Это повышает скорость реакции, улучшает равномерность реакции и снижает потребление реактивов для достижения определенного свойства целлюлозы. Рафинирование щепы делается более эффективным посредством более равномерной пропитки щепы и, таким образом, возникает меньше проблем с частями щепы, не обработанными реактивами. Неэффективная реакция между щепой и реактивами приводит к образованию большего количества пучков волокон при рафинировании, и, кроме того, добавленные реактивы используются менее эффективно, что является одной из основных проблем получения целлюлозы.

Группа изобретений относится к деревообрабатывающей промышленности, в частности к производству и обработке древесной щепы. Процесс дробления щепы выполняют посредством дробилки. Дробильные инструменты расположены под углом между ориентацией волокон и обращенной к щепе боковой поверхностью дробильного инструмента в диапазоне от 75 до 105°, что приводит к осевому сжатию и растрескиванию щепы. При производстве обработанной древесной щепы выполняют предварительную обработку щепы посредством сжимающего шнека. Добавляют воду, реактивы или ферменты к щепе по меньшей мере на одной из стадий процесса при предварительной пропарке щепы, пропитке щепы, предварительном прогреве щепы или при рафинировании щепы. При производстве обработанной древесной щепы выполняют непрерывную или периодическую варку химической целлюлозы из щепы. Повышается качество щепы. 4 н. и 6 з.п. ф-лы, 8 ил.

1. Способ производства древесной щепы с целью снизить удельное потребление энергии на последующих стадиях процесса производства целлюлозы, отличающийся тем, что процесс дробления щепы выполняют посредством дробилки, дробильные инструменты (3) которой расположены под углом γ (4) между ориентацией волокон и обращенной к щепе (2) боковой поверхностью дробильного инструмента в диапазоне от 75 до 105°, что приведет к осевому сжатию щепы, что, в свою очередь, приведет к растрескиванию щепы при дроблении щепы.

2. Способ производства древесной щепы по п. 1, отличающийся тем, что угол γ (4) находится в диапазоне от 85° до 100°.

3. Способ производства древесной щепы по одному или более из предшествующих пунктов, отличающийся тем, что щепу дробят на длину в пределах между 10 и 40 мм.

4. Способ производства древесной щепы по п. 1, отличающийся тем, что способ включает стадию предварительной обработки, на которой температуру бревна контролируют в пределах от -10 до 130°C.

5. Способ производства древесной щепы по п. 1, отличающийся тем, что способ совмещается со стадией предварительной обработки, на которой содержание твердых веществ в бревне контролируют в диапазоне от 30% до 70%.

6. Способ производства древесной щепы по п. 1, отличающийся тем, что способ включает контроль скорости дробильного инструмента в диапазоне от 15 м/с до 40 м/с.

7. Способ производства древесной щепы по п. 1, отличающийся тем, что дробление щепы выполняют с использованием углов боковой поверхности в диапазоне от 0° до 45° относительно направления волокон бревна.

8. Способ производства обработанной древесной щепы, включающий производство древесной щепы способом по любому из пп. 1-7 и предварительную обработку щепы посредством сжимающего шнека.

9. Способ производства обработанной древесной щепы, включающий производство древесной щепы способом по любому из пп. 1-7 и добавление воды, реактивов или ферментов к щепе по меньшей мере на одной из стадий процесса при предварительной пропарке щепы, пропитке щепы, предварительном прогреве щепы или при рафинировании щепы.

10. Способ производства обработанной древесной щепы, включающий производство древесной щепы способом по любому из пп. 1-7 и непрерывную или периодическую варку химической целлюлозы из щепы.

| WO 9717177 A1, 15.05.1997 | |||

| ПЕЧЬ ДЛЯ ОБЖИГА ИЗДЕЛИЙ УМЕРЕННЫМ ЖАРОМ | 1928 |

|

SU24555A1 |

| US 2004250899 A1, 16.12.2004; | |||

| Устройство для получения древесных частиц из щепы | 1986 |

|

SU1344604A1 |

| СПОСОБ РАЗДЕЛЕНИЯ КОРЫ ХВОЙНЫХ ПОРОД ДРЕВЕСИНЫ НА ЛУБ И КОРКУ | 2003 |

|

RU2257290C1 |

Авторы

Даты

2015-08-10—Публикация

2011-03-02—Подача