ОБЛАСТЬ РАСКРЫТИЯ ИЗОБРЕТЕНИЯ

Настоящее раскрытие в целом относится к способу увеличения производительности и/или уменьшения потребления энергии в процессе получения целлюлозной массы. В способе используют композицию для рафинирования, которая включает определенную смазывающую добавку.

ОПИСАНИЕ УРОВНЯ ТЕХНИКИ

Как известно в целлюлозной промышленности, лигноцеллюлозные материалы, такие как древесная щепа, для получения целлюлозной массы химически и/или механически рафинируются в различных процессах получения целлюлозной массы. Лигноцеллюлозные материалы, используемые для производства целлюлозной массы, содержат четыре основных компонента: целлюлозные волокна, лигнин (трехмерный полимер, который связывает целлюлозные волокна вместе), гемицеллюлозы (более короткие разветвленные углеводные полимеры) и воду. Процессы получения целлюлозной массы разделяют целлюлозные волокна внутри лигноцеллюлозных материалов, и эти разделенные целлюлозные волокна называют целлюлозной массой. В процессах химического получения целлюлозной массы используют различные едкие химические вещества для расщепления лигнина и гемицеллюлозы и разделения целлюлозных волокон внутри лигноцеллюлозных материалов для образования целлюлозной массы. Процессы механического получения целлюлозной массы механически рафинируют, то есть, физически разрывают целлюлозные волокна внутри лигноцеллюлозных материалов для образования целлюлозной массы, которая содержит отдельные целлюлозные волокна.

На целлюлозных заводах используют различные процессы механического получения целлюлозной массы, известные в целлюлозной промышленности, включая древесную массу грубого помола (SGW), древесную массу, полученную под давлением (PGW), рафинерную механическую массу (RMP), RMP, полученную под давлением (PRMP), RMP, полученную при повышенной температуре (TRMP), термомеханическую древесную массу (ТМР), химико-термомеханическую древесную массу (ТСМР), термомеханическо-химическую древесную массу (ТМСР), длинноволокнистую химико-механическую древесную массу (LFCMP) и химически обработанные длинные волокна (CTLF), для производства целлюлозной массы на линиях по производству целлюлозы. Многие современные целлюлозные заводы используют капиталоемкие линии непрерывного производства целлюлозы, которые механически измельчают древесную щепу путем ее размалывания между рифлеными металлическими дисками, называемыми размалывающими дисками рафинера. Производительность линий по производству целлюлозы может быть ограничена, а процессы механического получения целлюлозной массы требуют значительных количеств энергии. Сохраняется возможность разработать улучшенный процесс механического получения целлюлозной массы.

КРАТКОЕ ОПИСАНИЕ РАСКРЫТИЯ И ПРЕИМУЩЕСТВ

Способ по настоящему раскрытию увеличивает производительность и/или уменьшает потребление энергии в процессе получения целлюлозной массы и включает стадии приготовления множественного количества лигноцеллюлозной щепы, приготовления композиции для рафинирования, нанесения этой композиции для рафинирования на множественное количество лигноцеллюлозной щепы и механическое измельчение этого множественного количества лигноцеллюлозной щепы для образования целлюлозной массы. Композиция для рафинирования включает воду и смазывающую добавку, содержащую продукт реакции сахара и спирта. Стадия нанесения композиции для рафинирования на лигноцеллюлозную щепу проводится менее чем за 5 минут до начала или одновременно со стадией механического измельчения древесной щепы для образования целлюлозной массы. Преимущественно, способ эффективно производит целлюлозную массу, имеющую желаемые химические и физические свойства, такие как механическая прочность массы, белизна, непрозрачность, степень помола и т.д.

КРАТКОЕ ОПИСАНИЕ ОТДЕЛЬНЫХ ВИДОВ ЧЕРТЕЖЕЙ

Другие преимущества настоящего раскрытия будут легко оценены, так как это становится более понятным со ссылкой на следующее подробное описание при рассмотрении в связи с прилагаемыми чертежами, на которых:

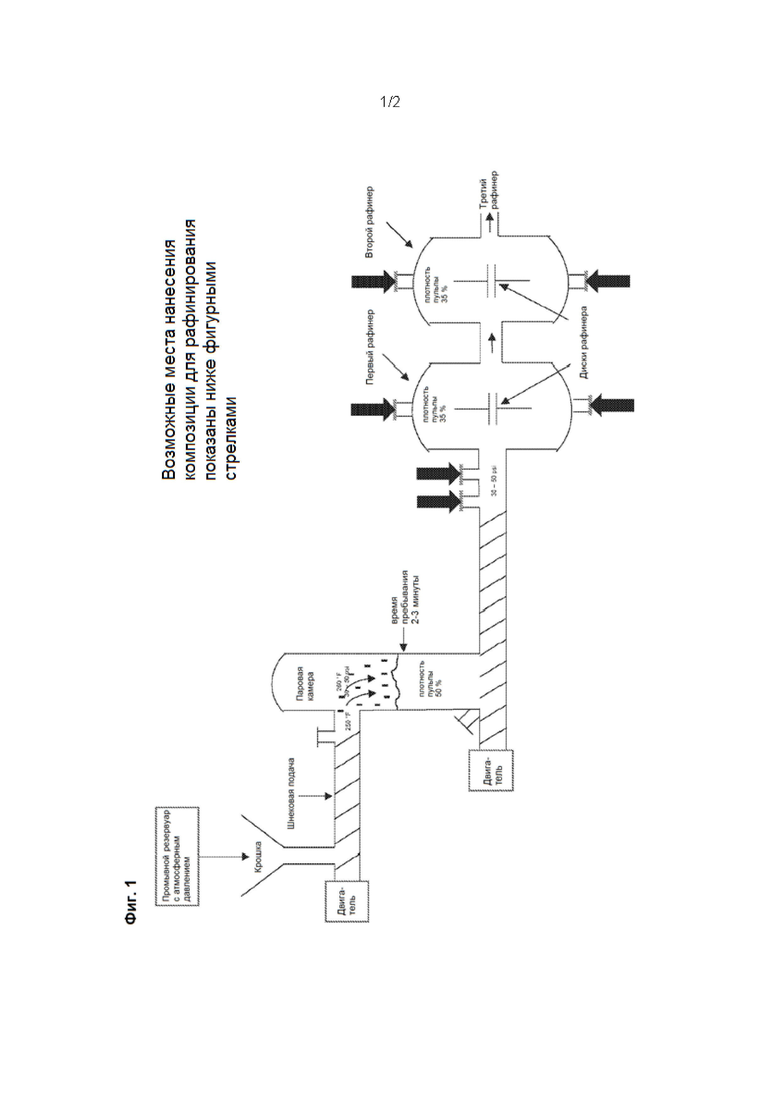

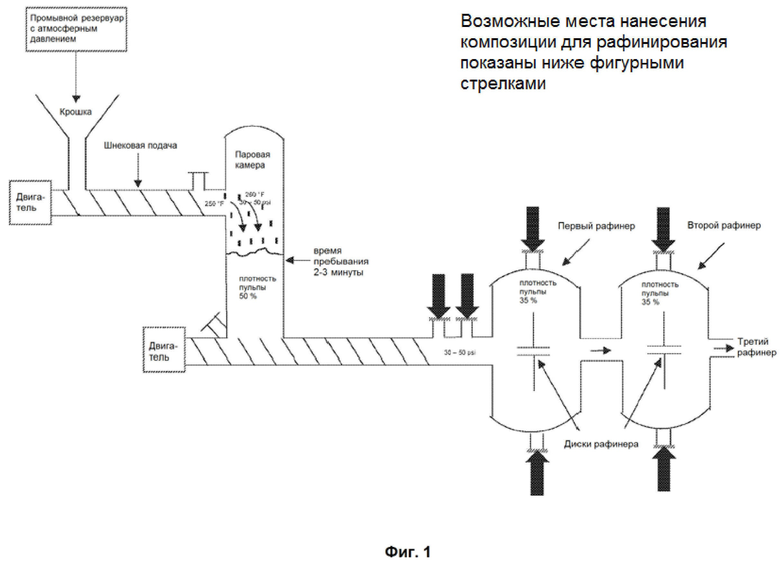

Фигура 1 представляет собой схему технологического процесса, описывающую различные варианты осуществления способа увеличения производительности и/или уменьшения потребления энергии в процессе получения целлюлозной массы согласно данному раскрытию.

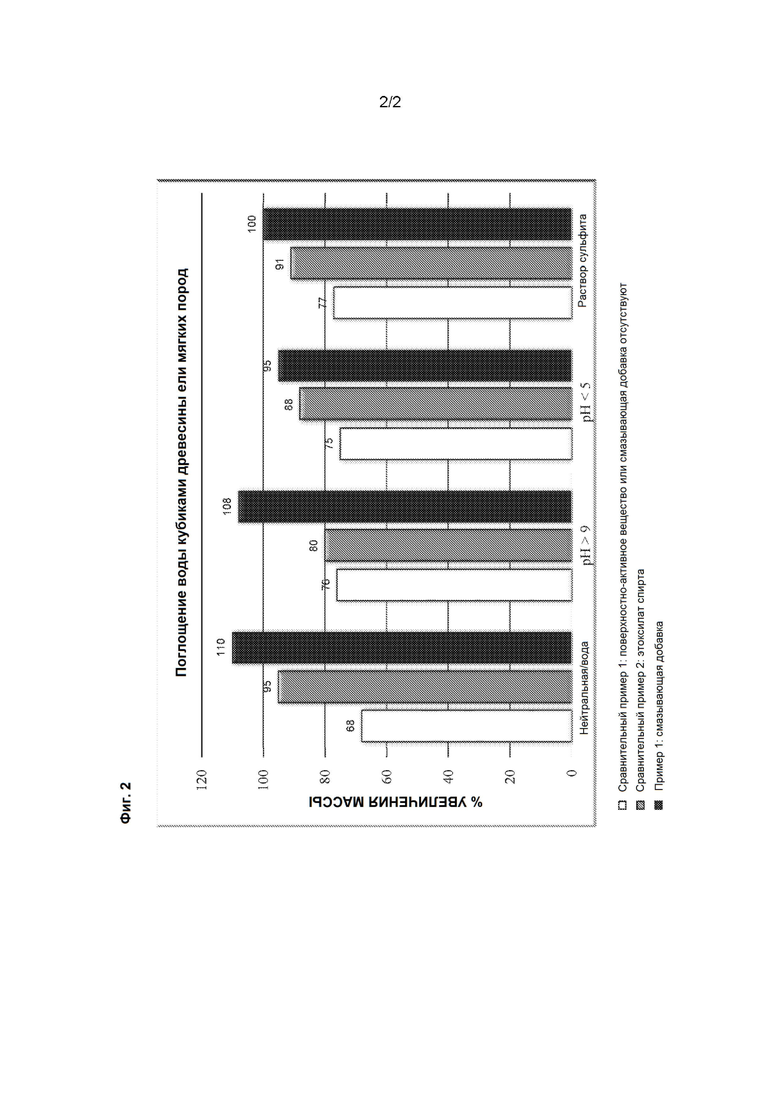

Фигура 2 представляет собой столбчатую диаграмму, показывающую поглощение воды множественным количеством лигноцеллюлозной щепы, имеющей нанесенную на нее смазывающую композицию согласно настоящему раскрытию.

ПОДРОБНОЕ ОПИСАНИЕ РАСКРЫТИЯ

Это раскрытие представляет способ увеличения производительности и/или уменьшения потребления энергии в процессе получения целлюлозной массы. Как подробно описано в данном документе, этот способ включает стадии приготовления множественного количества лигноцеллюлозной щепы, приготовления композиции для рафинирования, нанесения этой композиции для рафинирования на множественное количество лигноцеллюлозной щепы и механическое измельчение этого множественного количества лигноцеллюлозной щепы для образования целлюлозной массы. Способ из данного раскрытия может применяться к любому механическому процессу получения целлюлозной массы, известному в данной области техники. Настоящий способ может включать в себя одну или несколько стадий, относящихся к расщеплению и вторичному использованию целлюлозы, но такие стадии не являются необходимыми.

Терминология «лигноцеллюлозная щепа» используется для описания щепы из лигноцеллюлозного материала. Лигноцеллюлозный материал конкретно не ограничен и может быть дополнительно определен как или как включающий, в основном состоящий из (например, не содержащий нелигноцеллюлозного материала) или состоящий из материалов (или их предшественников), полученных из древесины, багассы, соломы, отходов льняного производства, скорлупы орехов, оболочек злаковых зерен или любой материал, который включает лигнин и целлюлозу, и их комбинации. В различных вариантах осуществления лигноцеллюлозный материал получают из различных пород твердой древесины и/или мягкой древесины, как это понимают в данной области техники. Лигноцеллюлозный материал может быть получен в результате различных процессов, таких как измельчение древесины, отходов деревообработки, веток, необработанной древесной массы и т.д. на куски в форме опилок, щепы, хлопьев, пластин, прядей, сеток, волокон, листов и т.д. Наиболее типично, лигноцеллюлозный материал дополнительно определяется как лигноцеллюлозная щепа, древесная щепа, кусочки древесины или древесная масса.

Композиция для рафинирования:

Композиция для рафинирования включает смазывающую добавку, содержащую продукт реакции сахара и спирта и воду.

I. Смазывающая добавка:

Смазывающую добавку получают путем взаимодействия моносахарида или соединения, гидролизуемого до моносахарида, со спиртом, таким как жирный спирт, в кислой среде.

Сахар имеет формулу [C6H12O6]n+1, где n представляет собой среднее значение, составляющее ноль или больше. В различных вариантах осуществления n представляет собой среднее значение, составляющее 0, 1, 2, 3, 4, 5, 6, 7 или 8. В различных вариантах осуществления n представляет собой среднее значение от 0 до 8, от 1 до 7, от 1 до 3, от 1 до 2, от 2 до 6, от 3 до 5 или от 4 до 5. В различных вариантах осуществления n+1 имеет значение от 1 до 3, от 1 до 2,5, от 1 до 2, от 1,5 до 3, от 1,5 до 2,5, от 1,5 до 2, от 1,2 до 2,5, от 1,1 до 1,9, от 1,2 до 1,8, от 1,3 до 1,7, от 1,4 до 1,6, от 1,4 до 1,8 или 1,5. В других вариантах осуществления n+1 представляет собой среднее значение, составляющее 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2.

Может быть использован любой сахар, имеющий вышеуказанную формулу, или любой его изомер. Например, сахар может представлять собой альдогексозу или кетогексозу. В различных вариантах осуществления сахар выбирают из аллозы, альтрозы, галактозы, глюкозы, гулозы, идозы, маннозы, талозы и их комбинаций. В других вариантах осуществления сахар выбирают из фруктозы, псикозы, сорбозы, тагатозы и их комбинаций. В других вариантах осуществления сахар выбирают из глюкозы, фруктозы и галактозы. В других вариантах осуществления сахар представляет собой глюкозу или фруктозу, или галактозу. Сахар может представлять собой любой один или несколько из вышеупомянутых сахаров, каждый из которых имеет формулу C6H12O6. Кроме того, сахар может представлять собой любой один или несколько комплексов вышеупомянутых сахаров, когда n больше нуля. Эти комплексы могут быть альтернативно описаны как углеводы.

Обычно смазывающая добавка образуется из глюкозы, то есть, включает глюкозу в качестве своего строительного блока. Предполагается, что может быть использован любой известный изомер или аномер глюкозы. Например, глюкоза имеет четыре оптических центра, так что глюкоза может иметь 15 оптических стереоизомеров, любой из которых может быть использован.

Алкиловый спирт имеет формулу ROH, где R представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода. Алкильная группа может иметь любое число атомов углерода от 1 до 20 или любое значение или диапазон значений между ними. В различных вариантах осуществления R представляет собой алкильную группу, имеющую 8, 9, 10, 11, 12, 13, 14, 15 или 16 атомов углерода. В других вариантах осуществления R представляет собой алкильную группу, имеющую от 8 до 12 атомов углерода. В других вариантах осуществления R представляет собой алкильную группу, имеющую от 8 до 14 атомов углерода. В других вариантах осуществления R представляет собой алкильную группу, имеющую от 8 до 16 атомов углерода. Алкильная группа может быть линейной, разветвленной или циклической. В различных вариантах осуществления эта алкильная группа дополнительно определяется как алкенильная группа, имеющая одну или несколько двойных С=С связей. Одна или несколько двойных С=С связей могут присутствовать в любом месте алкенильной группы.

В одном конкретном варианте осуществления алкиловый спирт дополнительно определяется как включающий первый алкиловый спирт, имеющий формулу ROH, где R представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода, и второй, отличающийся алкиловый спирт, имеющий формулу R'OH, где R' независимо представляет собой алкильную группу, имеющую от 1 до 20 атомов углерода. Каждый из R и R' может иметь любое значение, описанное выше. В различных вариантах осуществления R и/или R', каждый, независимо равен 8, 10, 12, 14 или 16. В других вариантах осуществления R и/или R', каждый, независимо равен 9, 11, 13, 15 или 17. Более того, все значения и диапазоны значений, включая и между описанными выше, тем самым являются явно предусмотренными для использования в неограничивающих вариантах осуществления.

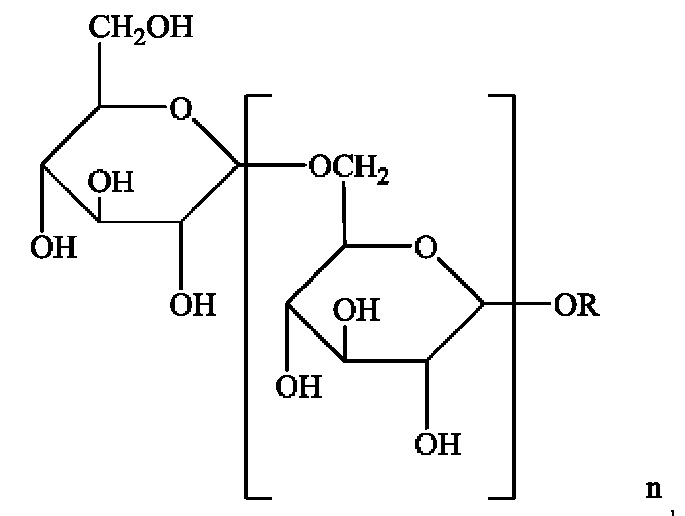

Алкиловый спирт и сахар объединяют для образования смазывающей добавки, имеющей формулу [С6Н12О6]]C6H11O5]nOR. Каждая часть формулы может представлять собой любой изомер C6H12O6. Другими словами, любая структура или форма C6H12O6 может использоваться в любой части вышеупомянутой формулы. «Первый» [C6H12O6] может представлять собой изомер, отличающийся от «второго» [C6H12O6] в вышеуказанной формуле. В различных дополнительных неограничивающих вариантах осуществления все значения и диапазоны значений между упомянутыми выше значениями и включая их, тем самым являются явно предусмотренными.

Кроме того, R может представлять собой любую алкильную группу, линейную, разветвленную, циклическую и т.д., которая имеет от 1 до 20 атомов углерода. Другими словами, R может иметь 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20 атомов углерода. В различных вариантах осуществления R имеет от 2 до 19, от 3 до 18, от 4 до 17, от 5 до 16, от 6 до 15, от 7 до 14, от 8 до 12, от 8 до 13, от 8 до 14, от 9 до 10, от 10 до 11, от 10 до 12, от 8 до 12, от 8 до 10, от 8 до 14, от 10 до 14, от 10 до 12, от 6 до 14, от 6 до 12, от 6 до 8, от 6 до 10 или от 6 до 12 атомов углерода. В одном варианте осуществления R является линейным и имеет 10 атомов углерода. В других вариантах осуществления R представляет собой С8-С10, С10-С12, С12-С14, С8, С10, С12, С14 или С16 или любую их комбинацию. В этой формуле n представляет собой среднее значение или число, составляющее ноль или больше. В различных дополнительных неограничивающих вариантах осуществления все значения и диапазоны значений между упомянутыми выше значениями и включая их, тем самым являются явно предусмотренными.

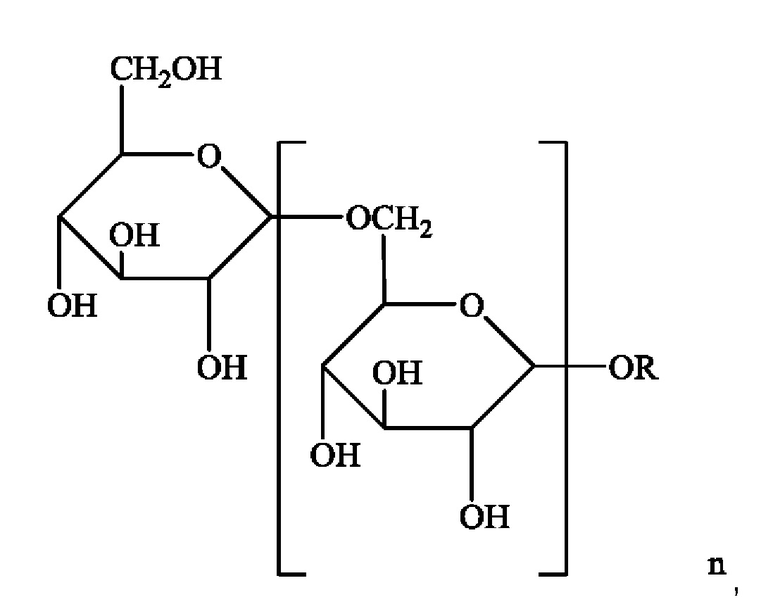

В различных вариантах осуществления смазывающая добавка может быть в целом описана как имеющая структуру:

где n имеет такое значение, как описано выше.

В других вариантах осуществления n равно 1 или больше. В различных вариантах осуществления среднее значение n+1 представляет собой степень полимеризации смазывающей добавки и составляет от 1,2 до 2,5, от 1,3 до 1,7 или от 1,5 до 1,7. В различных вариантах осуществления среднее значение n+1 составляет 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2, 2,1, 2,2, 2,3, 2,4 или 2,5. В различных дополнительных неограничивающих вариантах осуществления все значения и диапазоны значений между упомянутыми выше значениями и включая их, тем самым являются явно предусмотренными.

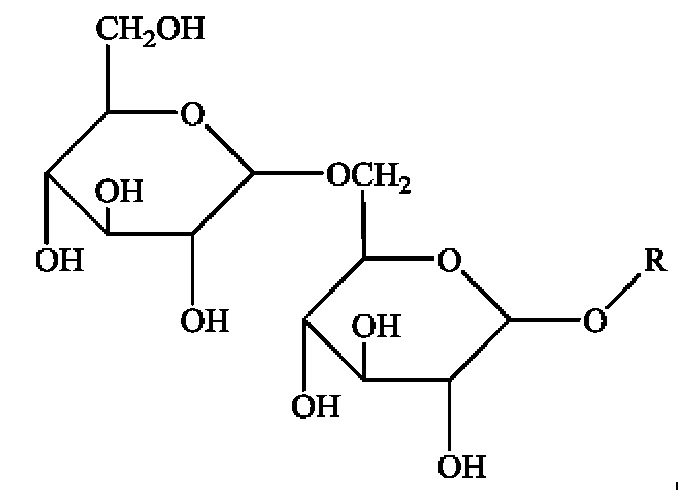

В других вариантах осуществления смазывающая добавка имеет структуру:

где R может быть любым, как описано выше, например, С8-С14, или любым среди них.

Подходящие примеры коммерчески доступных смазывающих добавок включают, однако без ограничения ими, продукты DISPONIL® и Glucopon®, коммерчески доступные от фирмы BASF Corp.

С точки зрения совместимости, смазывающая добавка растворима в щелочных, сульфитных и некоторых кислотных растворах. Таким образом, композиции для рафинирования могут использовать эту смазывающую добавку вместе с широким спектром других компонентов.

Кроме того, смазывающая добавка устойчива к электролитам, таким как гидроксид натрия и сульфит натрия, в растворе. Таким образом, композиции для рафинирования, содержащие эту смазывающую добавку, являются особенно стабильными и эффективными в присутствии электролитов.

В процессах механического получения целлюлозной массы смазывающая добавка быстро смачивает лигноцеллюлозную щепу и эффективно снижает потребление энергии, необходимое для измельчения лигноцеллюлозной щепы, не оказывая отрицательного воздействия на продукты, образующиеся с полученной целлюлозной массой. Более конкретно, смазывающая добавка не влияет на основные свойства целлюлозной массы и продуктов, образующихся из нее.

В различных вариантах осуществления смазывающая добавка присутствует в композиции для рафинирования в количестве менее 10, 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,5, 0,4, 0,3, 0,2% масс., в пересчете на общую массу множественного количества лигноцеллюлозной щепы. В других вариантах осуществления смазывающая добавка присутствует в количестве от 0,01 до 10, от 0,2 до 10, от 0,5 до 8 или от 1 до 5% масс, в пересчете на общую массу множественного количества лигноцеллюлозной щепы. Предполагается, что одно или несколько из вышеупомянутых значений могут представлять собой любое значение или диапазон значений, как целых, так и дробных, в пределах вышеупомянутых диапазонов и/или могут варьироваться на ±5%, ±10%, ±15%, ±20%, ±25%, ±30% и т.д.

II. Вода:

Композиция для рафинирования также содержит воду. Эта вода не имеет особых ограничений по типу или чистоте и может включать дистиллированную воду, артезианскую воду, водопроводную воду и т.д. Кроме того, количество воды, присутствующей в композиции для рафинирования, также конкретно не ограничено. В различных вариантах осуществления вода присутствует в композиции для рафинирования в количестве более 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 90, 91, 92, 93, 94, 95, 96, 97, 98 или 99% масс., в пересчете на общую массу композиции для рафинирования. В других вариантах осуществления вода присутствует в количестве от 50 до 99,5, от 80 до 99,5, от 90 до 99 или от 95 до 99% масс., в пересчете на общую массу композиции для рафинирования. Предполагается, что одно или несколько из вышеупомянутых значений могут представлять собой любое значение или диапазон значений, как целых, так и дробных, в пределах вышеупомянутых диапазонов и/или могут варьироваться на ±5%, ±10%, ±15%, ±20%, ±25%, ±30% и т.д.

III. Дополнительная добавка (добавки):

В дополнение к смазывающей добавке и воде, композиция для рафинирования может включать одну или несколько дополнительных добавок, включая, но без ограничения ими, ингибиторы коррозии, поверхностно-активные вещества, регуляторы рН, загустители, стабилизаторы, отдушки, красители и их комбинации. В случае их включения, эти добавки могут быть включены в композицию в различных количествах. В некоторых вариантах осуществления включенные добавки могут быть неионогенными, анионными или катионными.

В некоторых вариантах осуществления композиция для рафинирования может включать ингибитор коррозии. Ингибитор коррозии в общих чертах можно определить как вещество, которое при добавлении снижает скорость коррозии металла, подвергающегося воздействию различных материалов из процесса с этанолом. С этой целью ингибитор коррозии полезен для предотвращения коррозии поверхности оборудования, используемого в процессе. Способ может включать любой ингибитор коррозии, известный в данной области. Разумеется, композиция для рафинирования может включать более одного ингибитора коррозии, то есть, комбинацию различных ингибиторов коррозии. В одном варианте осуществления ингибитор коррозии включает амфотерное поверхностно-активное вещество. По существу, ингибитор коррозии может представлять собой амфотерное поверхностно-активное вещество или может включать один или несколько дополнительных компонентов, таких как вода. Если ингибитор коррозии включает воду, то амфотерное поверхностно-активное вещество может быть представлено в различных концентрациях. Подходящие амфотерные поверхностно-активные вещества для целей настоящего раскрытия включают бетаины, имидазолины и пропионаты. Другие примеры подходящих амфотерных поверхностно-активных веществ включают сультаины, амфопропионаты, амфодипропионаты, аминопропионаты, аминодипропионаты, амфоацетаты, амфодиацетаты и амфогидроксипропилсульфонаты. В определенных вариантах осуществления амфотерное поверхностно-активное вещество представляет собой по меньшей мере одно из пропионата или амфодиацетата. Другие конкретные примеры подходящих амфотерных поверхностно-активных веществ включают N-ациламинокислоты, такие как N-алкиламиноацетаты и динатриевый кокоамфодиацетат, и аминоксиды, такие как стеараминоксид. В одном варианте осуществления амфотерное поверхностно-активное вещество включает динатриевый кокоамфодиацетат.

В некоторых вариантах осуществления композиция для рафинирования может включать поверхностно-активное вещество. Поверхностно-активное вещество обычно выбирают из группы неионогенных поверхностно-активных веществ, анионных поверхностно-активных веществ и ионных поверхностно-активных веществ. Подходящие амфотерные поверхностно-активные вещества для целей настоящего раскрытия включают полиалкиленоксид, алкилполиалкиленоксид, полиоксиэтиленсорбитанмонолаурат, алкилполиглюкозиды, анионные производные алкилполиглюкозидов, жирные спирты, анионные производные жирных спиртов и сложные эфиры фосфатов.

Однако в других вариантах осуществления композиция для рафинирования состоит из или в основном состоит из смазывающей добавки и воды. Варианты осуществления, в которых композиция для рафинирования в основном состоит из смазывающей добавки и воды, не содержат каких-либо дополнительных добавок или других компонентов, которые могли бы существенно повлиять на основные и новые характеристики заявленного изобретения.

В некоторых вариантах осуществления композиция не содержит добавок, включая, но без ограничения ими, поверхностно-активные вещества, ингибиторы коррозии, хелатообразующие агенты, полимеры, акриловые полимеры, кислоты, основания, спирты и/или полиолы. В других вариантах осуществления композиция для рафинирования не содержит поверхностно-активных веществ, ингибиторов коррозии, хелатирующих агентов, полимеров, акриловых полимеров, кислот, оснований, спиртов и/или полиолов. Используемый в данном документе термин «не содержит» по отношению к компоненту, который может быть включен в композицию для рафинирования, может быть определен как включающая менее 0,5, или менее 0,1, или менее 0,01, или включающая 0% масс. этого компонента, в пересчете на общую массу композиции для рафинирования.

IV. Свойства композиции для рафинирования:

Композиция для рафинирования является эффективной при нейтральном рН и, следовательно, не является едкой по природе. Во многих вариантах осуществления эта композиция для рафинирования имеет рН от 1,5 до 12, от 4 до 10, от 5 до 9, от 6 до 8 или от 6,5 до 7,5. В различных неограничивающих вариантах осуществления все значения и диапазоны значений между вышеупомянутыми значениями тем самым являются явно предусмотренными.

В некоторых вариантах осуществления композиция для рафинирования имеет время смачивания по Дрейвсу менее 100 секунд, определенное с использованием стандарта ASTM D2281. В различных вариантах осуществления композиция для рафинирования имеет время смачивания по Дрейвсу менее 95, 90, 85, 80, 75, 70, 65, 60, 55, 50, 45, 40, 35, 30, 25, 20, 15, 10 или 5 секунд, как определено с использованием стандарта ASTM D2281, или любой их диапазон или диапазоны, включая любые и все дробные значения и диапазоны дробных значений в пределах тех, которые описаны выше. В других вариантах осуществления композиция для рафинирования имеет время смачивания по Дрейвсу от 1 до 20, от 2 до 18, от 3 до 17, от 4 до 16, от 5 до 15, от 6 до 14, от 7 до 13, от 8 до 12, от 9 до 11, или от 10 до 11 секунд, как определено с использованием стандарта ASTM D2281. Время смачивания по Дрейвсу менее 100 секунд указывает на то, что расщепляющая разветвления добавка эффективно смачивает лигноцеллюлозный материал, так что вода и композиция для рафинирования могут взаимодействовать и проникать в этот лигноцеллюлозный материал. В различных вариантах осуществления явно предусматривается, что композиция для рафинирования может иметь любое время смачивания по Дрейвсу или диапазоны времени, как целые, так и дробные, от 0 до 100 секунд.

Способ:

Способ согласно этому раскрытию увеличивает производительность и/или уменьшает потребление энергии в процессе получения целлюлозной массы. В процессе получения целлюлозной массы лигноцеллюлозная щепа механически измельчается для получения целлюлозной массы. Лигноцеллюлозная щепа включает четыре основных компонента, целлюлозные волокна, лигнин (трехмерный полимер, который связывает целлюлозные волокна вместе), гемицеллюлозы (более короткие разветвленные углеводные полимеры) и воду. Процесс получения целлюлозной массы механически измельчает, то есть, физически разрывает целлюлозные волокна внутри лигноцеллюлозной щепы для образования целлюлозной массы, которая содержит эти разделенные целлюлозные волокна.

Как указано выше, способ согласно этому раскрытию включает в себя стадию приготовления лигноцеллюлозной щепы. Эта стадия приготовления не ограничена конкретно и может включать в себя подачу, предоставление и т.д. В различных вариантах осуществления эта стадия приготовления может быть дополнительно определена как предоставление лигноцеллюлозной щепы в одной или нескольких формах, как описано выше, путем дробления, расщепления, измельчения в порошок, перетирания, измельчения и разрезания лигноцеллюлозного материала или его предшественника. В одном варианте осуществления лигноцеллюлозный материал включает, в основном состоит из или состоит из лигноцеллюлозной щепы, например, древесной щепы.

Способ согласно этому раскрытию также включает стадию приготовления композиции для рафинирования. Композиция для рафинирования является такой же, как описано выше. Эта стадия приготовления не ограничена конкретно и может включать в себя подачу, предоставление и т.д. В различных вариантах осуществления эта стадия приготовления может быть дополнительно определена как предоставление композиции для рафинирования в одной или нескольких формах, например, в виде концентрата, подлежащего разбавлению.

В некоторых вариантах осуществления смазывающая добавка предоставляется в чистом виде и затем разбавляется растворителем, например водой, чтобы образовать смазывающую композицию, перед стадией нанесения этой композиции для рафинирования на лигноцеллюлозную щепу.

Здесь также предполагается, что композиция для рафинирования может предоставляться в виде двух или более раздельных компонентов, которые могут быть смешаны вместе перед использованием. Например, композиция для рафинирования может предоставляться в виде двухкомпонентной системы, причем один компонент содержит смазывающую добавку, а другой компонент содержит воду и другие добавки. В этом примере два компонента могут быть приготовлены отдельно и смешаны друг с другом на месте применения непосредственно перед использованием и, при желании, разбавлены водой.

Способ согласно этому раскрытию включает в себя стадию нанесения композиции для рафинирования на множественное количество лигноцеллюлозной щепы. В некоторых вариантах осуществления композицию для рафинирования наносят на это множественное количество лигноцеллюлозной щепы при температуре от 5 до 99, от 5 до 85, от 5 до 45 или от 15 до 35°C. В различных неограничивающих вариантах осуществления все значения и диапазоны значений между вышеупомянутыми значениями тем самым являются явно предусмотренными.

Композиция для рафинирования наносится на множественное количество лигноцеллюлозной щепы. В некоторых вариантах осуществления композицию для рафинирования наносят в количестве от 0,5 до 125, от 5 до 100 или от 10 до 80% масс., в пересчете на общую массу этого множественного количества лигноцеллюлозной щепы. В качестве альтернативы, композицию для рафинирования наносят в таком количестве, чтобы смазывающая добавка присутствовала в количестве от 0,01 до 10, от 0,01 до 5, от 0,01 до 2,0, от 0,01 до 1,0, от 0,1 до 0,7 или от 0,1 до 0,5% масс., в пересчете на общую массу этого множественного количества лигноцеллюлозной щепы, подвергаемого измельчению. В различных неограничивающих вариантах осуществления все значения и диапазоны значений между вышеупомянутыми значениями тем самым являются явно предусмотренными.

Способ согласно этому раскрытию включает в себя стадию механического измельчения множественного количества лигноцеллюлозной щепы для образования целлюлозной массы. Во время стадии механического измельчения этого множественного количества лигноцеллюлозной щепы целлюлозные волокна внутри лигноцеллюлозной щепы разрываются, с образованием целлюлозной массы, которая включает в себя разделенные целлюлозные волокна. В типичном варианте осуществления стадия механического измельчения множественного количества лигноцеллюлозной щепы проводится в рафинере, который механически измельчает целлюлозную щепу путем ее размалывания между рифлеными металлическими дисками, называемыми размалывающими дисками рафинера.

В различных вариантах осуществления стадию механического измельчения множественного количества лигноцеллюлозной щепы для образования целлюлозной массы проводят на одном или нескольких рафинерах, например, любой комбинации из первого, второго и третьего рафинера. В одном примере вариант осуществления способа включает в себя одну стадию механического измельчения множественного количества лигноцеллюлозной щепы для образования целлюлозной массы на рафинере. В другом примере вариант осуществления способа включает в себя стадии механического измельчения множественного количества лигноцеллюлозной щепы на первом рафинере, а затем дополнительного механического измельчения этого множественного количества лигноцеллюлозной щепы на втором рафинере. В еще одном примере вариант осуществления способа включает в себя стадии механического измельчения множественного количества лигноцеллюлозной щепы на первом рафинере, дополнительного механического измельчения этого множественного количества лигноцеллюлозной щепы на втором рафинере и, кроме того, механического измельчения этого множественного количества лигноцеллюлозной щепы на третьем рафинере. Фигура 1 представляет собой схему технологического процесса, описывающую различные варианты осуществления способа увеличения производительности и/или уменьшения потребления энергии в процессе получения целлюлозной массы согласно данному раскрытию, в котором используются первый, второй и третий рафинеры.

Композиция для рафинирования увеличивает производительность и/или уменьшает потребление энергии во время стадии механического измельчения множественного количества лигноцеллюлозной щепы для образования целлюлозной массы. Преимущественно, лигноцеллюлозную щепу не нужно замачивать в композиции для рафинирования. Эта композиция для рафинирования уменьшает количество энергии, необходимое во время измельчения, при очень небольшом времени взаимодействия с лигноцеллюлозной щепой. С этой целью в способе согласно этому раскрытию стадия нанесения композиции для рафинирования на лигноцеллюлозную щепу проводится менее чем за 5 минут до начала или одновременно со стадией механического измельчения древесной щепы для образования целлюлозной массы. В некоторых вариантах осуществления стадия нанесения композиции для рафинирования на множественное количество лигноцеллюлозной щепы проводится не более чем за 4, не более чем за 3, не более чем за 2 и не более чем за 1 минуту до начала стадии механического измельчения древесной щепы для образования целлюлозной массы.

Во многих вариантах осуществления стадия нанесения композиции для рафинирования на множественное количество лигноцеллюлозной щепы проводится одновременно со стадией механического измельчения древесной щепы для образования целлюлозной массы.

Во многих вариантах осуществления стадия нанесения композиции для рафинирования на множественное количество лигноцеллюлозной щепы включает одну или несколько подстадий или нанесений композиции для рафинирования. Например, в одном варианте осуществления способа от 5 до 100 или от 25 до 100% масс, от общего количества композиции для рафинирования наносят на множественное количество лигноцеллюлозной щепы в первом рафинере во время стадии механического измельчения этого множественного количества лигноцеллюлозной щепы. В некоторых вариантах осуществления всю целиком или часть композиции для рафинирования наносят на множественное количество лигноцеллюлозной щепы в первом, втором и/или третьем рафинерах. В различных неограничивающих вариантах осуществления все значения и диапазоны значений между вышеупомянутыми значениями тем самым являются явно предусмотренными, например, порции для нанесения композиции для рафинирования, наносимые в первом, втором и третьем рафинерах.

В некоторых вариантах осуществления способ дополнительно определяется как непрерывный процесс, где стадию механического измельчения множественного количества лигноцеллюлозной щепы для образования целлюлозной массы проводят со скоростью от 1 кг/час до 1000 тонн/час, от 50 кг/час до 700 тонн/час, от 500 кг/час до 500 тонн/час или от 1 тонны/час до 300 тонн/час. В различных неограничивающих вариантах осуществления все значения и диапазоны значений между вышеупомянутыми значениями тем самым являются явно предусмотренными.

Во многих вариантах осуществления способа потребление энергии во время стадии измельчения составляет по меньшей мере на 5, по меньшей мере на 6, по меньшей мере на 7, по меньшей мере на 8, по меньшей мере на 9, по меньшей мере на 10, по меньшей мере на 11, по меньшей мере на 12, по меньшей мере на 13, по меньшей мере на 14, по меньшей мере на 15, по меньшей мере на 16, по меньшей мере на 17, по меньшей мере на 18, по меньшей мере на 19, по меньшей мере на 20, по меньшей мере на 25, по меньшей мере на 30, по меньшей мере на 35, по меньшей мере на 40, по меньшей мере на 45 процентов меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется заявленная смазывающая добавка. В качестве альтернативы, в некоторых вариантах осуществления способа потребление энергии во время стадии измельчения составляет на величину от 1 до 50, от 5 до 50, от 5 до 40, от 5 до 30, от 5 до 20, от 10 до 20 или от 8 до 16 процентов меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором во время стадии измельчения не используется заявленная смазывающая добавка.

Во многих вариантах осуществления способа потребление энергии во время стадии измельчения составляет, по меньшей мере на 5, по меньшей мере на 6, по меньшей мере на 7, по меньшей мере на 8, по меньшей мере на 9, по меньшей мере на 10, по меньшей мере на 11, по меньшей мере на 12, по меньшей мере на 13, по меньшей мере на 14, по меньшей мере на 15, по меньшей мере на 16, по меньшей мере на 17, по меньшей мере на 18, по меньшей мере на 19, по меньшей мере на 20, по меньшей мере на 25, по меньшей мере на 30, по меньшей мере на 35, по меньшей мере на 40 или по меньшей мере на 45 процентов меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используются никакие поверхностно-активные вещества или смазывающая добавка. В качестве альтернативы, в некоторых вариантах осуществления способа потребление энергии во время стадии измельчения составляет на величину от 1 до 50, от 5 до 50, от 5 до 40, от 5 до 30, от 5 до 20, от 10 до 20 или от 8 до 16 процентов меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором во время стадии измельчения не используется никакое поверхностно-активное вещество или смазывающая добавка.

Во многих вариантах осуществления способа производительность составляет по меньшей мере на 1, по меньшей мере на 5, по меньшей мере на 6, по меньшей мере на 7, по меньшей мере на 8, по меньшей мере на 9, по меньшей мере на 10, по меньшей мере на 11, по меньшей мере на 12, по меньшей мере на 13, по меньшей мере на 14, по меньшей мере на 15, по меньшей мере на 16, по меньшей мере на 17, по меньшей мере на 18, по меньшей мере на 19 или по меньшей мере на 20 процентов больше, чем сопоставимая производительность сравнимого способа, в котором не используется заявленная смазывающая добавка, если потребление энергии во время стадии измельчения равно или меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется заявленная смазывающая добавка во время стадии измельчения. В качестве альтернативы, в некоторых вариантах осуществления способа производительность составляет на величину от 1 до 20, от 5 до 20, от 10 до 20 или от 8 до 16 процентов больше, чем сопоставимая производительность сравнимого способа, в котором не используется заявленная смазывающая добавка, если потребление энергии во время стадии измельчения равно или меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется заявленная смазывающая добавка во время стадии измельчения.

Во многих вариантах осуществления способа производительность составляет по меньшей мере на 1, по меньшей мере на 5, по меньшей мере на 6, по меньшей мере на 7, по меньшей мере на 8, по меньшей мере на 9, по меньшей мере на 10, по меньшей мере на 11, по меньшей мере на 12, по меньшей мере на 13, по меньшей мере на 14, по меньшей мере на 15, по меньшей мере на 16, по меньшей мере на 17, по меньшей мере на 18, по меньшей мере на 19 или по меньшей мере на 20 процентов больше, чем сопоставимая производительность сравнимого способа, в котором не используется поверхностно-активное вещество или смазывающая добавка, если потребление энергии во время стадии измельчения равно или меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется никакое поверхностно-активное вещество или смазывающая добавка во время стадии измельчения. В качестве альтернативы, в некоторых вариантах осуществления способа производительность составляет на величину от 1 до 20, от 5 до 20, от 10 до 20 или от 8 до 16 процентов больше, чем сопоставимая производительность сравнимого способа, в котором не используется никакое поверхностно-активное вещество или смазывающая добавка, если потребление энергии во время стадии измельчения равно или меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется никакое поверхностно-активное вещество или заявленная смазывающая добавка во время стадии измельчения.

Как указано выше, целлюлозные заводы используют процессы механического получения целлюлозной массы, которые, что проблематично, являются энергозатратными. По этой причине существует потребность в решениях, таких как способ согласно настоящему изобретению, которые либо увеличивают производительность механического получения целлюлозной массы без увеличения потребления энергии, либо уменьшают потребление энергии такими процессами механического получения целлюлозной массы при стандартной производительности. Конечно, такие решения не должны ставить под угрозу качество целлюлозной массы. Не ограничиваясь какой-либо теорией, полагают, что смазывающая добавка снижает поверхностное натяжение воды композиции для рафинирования и позволяет воде лучше проникать во множественное количество лигноцеллюлозной щепы, что приводит к большему поглощению воды, которая «размачивает» и размягчает это множественное количество лигноцеллюлозной щепы, давая возможность измельчения с пониженной энергией, что не влияет на качество целлюлозной массы (или качество бумаги, образованной из этой целлюлозной массы).

Во многих вариантах осуществления способа целлюлозная масса, полученная с помощью способа согласно этому раскрытию, имеет степень фибриллярности, которая измерена в соответствии со степенью помола по канадскому стандарту («CSF»), составляющую от 50 до 800, от 75 до 600 или от 100 до 300. В качестве альтернативы, целлюлозная масса, полученная с помощью способа согласно этому раскрытию, имеет CSF примерно ±5, примерно ±10, примерно ±15, примерно ±20, примерно ±25% от степени фибриллярности целлюлозной массы, полученной с помощью сопоставимого метода, который не использует заявленную смазывающую добавку. В дополнительных неограничивающих вариантах осуществления все значения и диапазоны значений в пределах и включая вышеупомянутые конечные точки диапазонов, тем самым являются явно предусмотренными.

CSF (сокр. от англ. Canadian Standard Freeness) представляет собой эмпирическую процедуру испытаний, которая измеряет скорость, с которой можно удалить воду из 3 грамм волокнистой целлюлозной массы в 1 литре воды. Измерения CSF проводятся в соответствии с методикой испытаний TAPPI Т227. При проведении измерений CSF отмечают, что более фибриллизованный волокнистый материал целлюлозной массы будет иметь более низкую скорость удаления воды и, следовательно, более низкое значение «CSF мл», и что менее фибриллизованный волокнистый материал целлюлозной массы будет иметь более высокое значение «CSF мл».

Во многих вариантах осуществления способа целлюлозная масса, полученная с помощью способа согласно данному раскрытию, имеет предел прочности при растяжении во влажном состоянии от 100 до 8000, от 600 до 6000 или от 1200 до 4000 Н/м при испытании в соответствии с TAPPI Т494.

Следующие примеры, иллюстрирующие композицию и способ согласно настоящему раскрытию, предназначены для иллюстрации, а не для ограничения этого раскрытия.

ПРИМЕРЫ

Пример 1: Поглощение воды

Ряд композиций для рафинирования, содержащих смазывающую добавку из примера 1, получают в соответствии с настоящим раскрытием. Две серии сравнительных композиций для рафинирования также получены, но не представляют данное раскрытие.

Образец 1 - 500 г кубиков из канадской ели (лигноцеллюлозная щепа) погружают в каждую из композиций для рафинирования для образования смеси, и эту смесь перемешивают в течение 30 минут при 90°C. Каждый образец кубиков из канадской ели отделяют от композиций для рафинирования и повторно взвешивают. Измеряют процентное увеличение массы в образце кубиков из канадской ели и записывают в столбчатую диаграмму на Фигуре 2. Подробности, касающиеся композиций для рафинирования из примера 1 и сравнительных примеров 1 и 2, изложены непосредственно ниже.

Если теперь обратиться к Фигуре 2, то композиция для рафинирования, содержащая воду, композиция для рафинирования, содержащая воду, с нейтральным рН (7), композиция для рафинирования, содержащая воду, со щелочным рН (12), композиция для рафинирования, содержащая воду, с кислотным рН (1,5) и композиция для рафинирования, содержащая раствор сульфита, получены со смазывающей добавкой из примера 1 и показаны черным цветом. Смазывающая добавка из примера 1 включает продукт реакции сахара, имеющего формулу [C6H12O6]n+1, где n представляет собой среднее значение между 1 и 2, а алкиловый спирт имеет формулу ROH, где R представляет собой алкильную группу, имеющую от 8 до 10 атомов углерода.

По-прежнему со ссылкой на Фигуру 2, получают ряд сравнительных композиций для рафинирования без какого-либо поверхностно-активного вещества или смазывающей добавки, содержащих воду (рН 7), воду со щелочным рН (12), воду с кислотным рН (1,5) и раствор сульфита, упоминаемых как сравнительный пример 1 и показанных белым цветом. Эти композиции для рафинирования являются, по существу, контрольными композициями, которые не включают никаких поверхностно-активных веществ или смазывающих добавок.

По-прежнему со ссылкой на Фигуру 2, получают композицию для рафинирования в воде, композицию для рафинирования в воде с нейтральным рН (7), композицию для рафинирования в воде со щелочным рН (12), композицию для рафинирования с кислотным рН (1,5) и композицию для рафинирования в растворе сульфита из сравнительного примера 2 с поверхностно-активным веществом из этоксилата спирта, и показанную серым цветом.

Композиции для рафинирования из примера 1 ускоряют поглощение воды у образцов кубиков из канадской ели, как показано на Фигуре 2, по сравнению со сравнительными примерами 1 и 2. Кроме того, смазывающая добавка из примера 1 хорошо работает в широком диапазоне условий, например кислотных, щелочных, нейтральных и т.д. Смазывающая добавка из примера 1 снижает поверхностное натяжение воды у композиций для рафинирования и позволяет воде лучше проникать во множественное количество кубиков из канадской ели, что приводит к большему поглощению воды, которое размачивает и размягчает кубики из канадской ели.

Пример 2: Увеличенная производительность и/или уменьшенное потребление энергии

Композиции для рафинирования, содержащие воду и смазывающую добавку, используют в способе из примера 2. Способ из примера 2 соответствует раскрытию настоящего изобретения. Смазывающая добавка из способа из примера 1 включает продукт реакции сахара, имеющего формулу [C6H12O6]n+1, где n представляет собой среднее значение между 1 и 2, а алкиловый спирт имеет формулу ROH, где R представляет собой алкильную группу, имеющую от 8 до 10 атомов углерода.

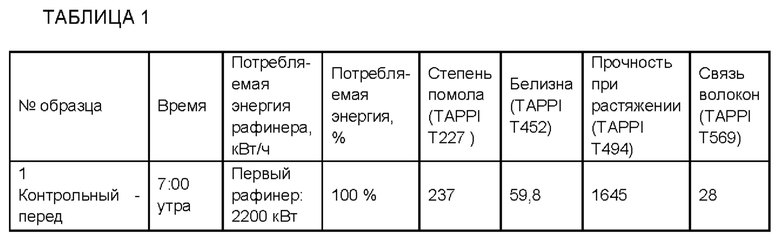

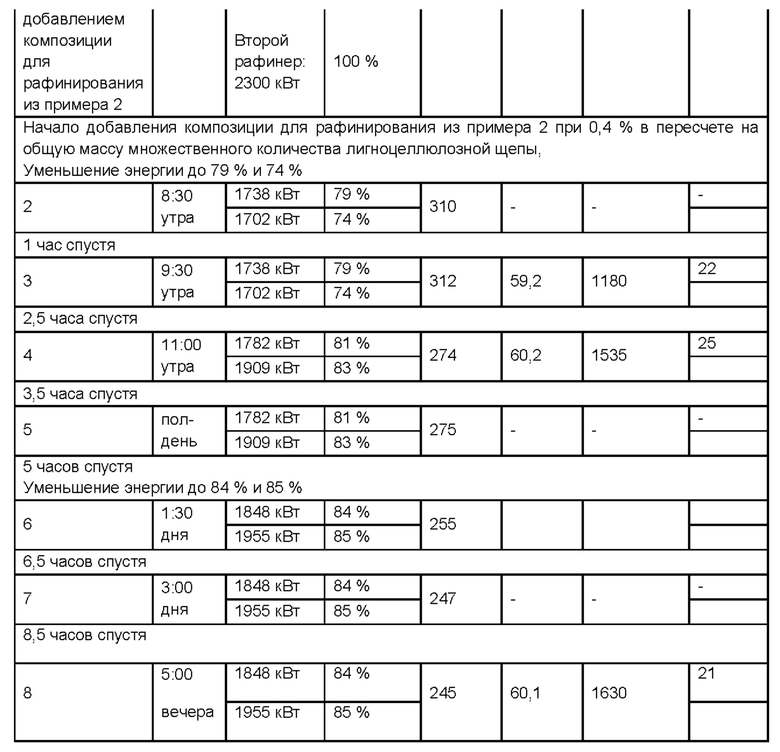

Композицию для рафинирования из Примера 1 вводят в непрерывный процесс механического измельчения, имеющий первый, второй и третий рафинеры. Эту композицию для рафинирования добавляют в первичный рафинер в таком количестве, чтобы было добавлено 0,4% масс. смазывающей добавки, в пересчете на общую массу измельчаемой лигноцеллюлозной щепы. Результаты эксперимента приведены ниже в Таблице 1.

Обращаясь теперь к приведенной выше таблице 1, способ из примера 2, в котором используется композиция для рафинирования, содержащая смазывающую добавку и воду, дает целлюлозную массу сопоставимого качества с целлюлозной массой, полученной контрольным способом, и использует на 15% меньше энергии в кВт/час, чем контрольный способ.

Следует понимать, что одно или несколько значений, описанных выше, могут варьироваться на ±5%, ±10%, ±15%, ±20%, ±25%, ±30% и т.д., до тех пор, пока это отклонение остается в рамках объема этого раскрытия. Кроме того, все значения и диапазоны значений, как целые, так и дробные, в пределах или между каждым из вышеупомянутых значений являются явно предусмотренными в различных неограничивающих вариантах осуществления. Также следует понимать, что прилагаемая Формула изобретения не ограничивается определенными и конкретными соединениями, композициями или способами, описанными в подробном описании, которые могут варьироваться в зависимости от конкретных вариантов осуществления, которые подпадают под объем прилагаемой Формулы изобретения. Что касается любых групп Маркуша, на которые ссылаются в данном документе для описания конкретных признаков или аспектов различных вариантов осуществления, то следует принять во внимание, что от каждого члена соответствующей группы Маркуша, независимо от всех других членов группы Маркуша, могут быть получены различные, особенные и/или неожиданные результаты. На каждый член группы Маркуша можно сослаться индивидуально или в сочетании, и он обеспечивает адекватную поддержку конкретных вариантов осуществления в пределах объема прилагаемой Формулы изобретения.

Также следует понимать, что любые диапазоны и поддиапазоны, на которые ссылаются в описании различных вариантов осуществления настоящего раскрытия, независимо друг от друга и в совокупности подпадают под объем прилагаемой Формулы изобретения и понимаются с целью описания и рассмотрения всех диапазонов, включая целые и/или дробные значения внутри них, даже если такие значения не написаны здесь прямо. Специалист в данной области легко распознает, что перечисленные диапазоны и поддиапазоны в достаточном объеме описывают и обеспечивают различные варианты осуществления рассматриваемой заявки, и такие диапазоны и поддиапазоны могут быть дополнительно ограничены в соответствующих половинах, третях, четвертях, пятых частях и так далее. Просто в качестве одного примера, диапазон «от 0,1 до 0,9» может быть дополнительно ограничен нижней третью, то есть, от 0,1 до 0,3, средней третью, то есть, от 0,4 до 0,6, и верхней третью, то есть, от 0,7 до 0,9, которые индивидуально и все вместе находятся в пределах объема прилагаемой Формулы изобретения, и на которые могут ссылаться в индивидуальном виде и/или на все вместе, и которые обеспечивают адекватную поддержку конкретных вариантов осуществления в пределах объема прилагаемой Формулы изобретения. Кроме того, что касается выражений, которые определяют или изменяют диапазон, таких как «по меньшей мере», «больше, чем», «меньше, чем», «не больше» и тому подобных, следует понимать, что такие выражения включают поддиапазоны и/или верхний или нижний предел. В качестве другого примера, диапазон «по меньшей мере 10» по своей сути включает в себя поддиапазон от по меньшей мере от 10 до 35, поддиапазон от по меньшей мере от 10 до 25, поддиапазон от 25 до 35 и так далее, и на каждый поддиапазон могут ссылаться в индивидуальном виде и/или на все вместе, и он обеспечивает адекватную поддержку конкретных вариантов осуществления в пределах объема прилагаемой Формулы изобретения. Наконец, можно ссылаться на индивидуальное число в пределах раскрытого диапазона, и оно обеспечивает адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой Формулы изобретения. Например, диапазон «от 1 до 9» включает в себя различные индивидуальные целые числа, такие как 3, а также отдельные числа, включающие десятичную запятую (или дробь), как например 4,1, на которые можно сослаться, и которые обеспечивают адекватную поддержку для конкретных вариантов осуществления в пределах объема прилагаемой Формулы изобретения.

Объект изобретения из всех комбинаций независимых и зависимых пунктов Формулы изобретения, как однократно, так и многократно зависимых, в данном документе предусматривается в явной форме, но для краткости не описывается подробно. Раскрытие описано в иллюстративной манере, и следует понимать, что терминология, которая использовалась, предназначена иметь словесную природу для описания, а не для ограничения. Многие модификации и вариации настоящего раскрытия возможны в свете вышеприведенных рекомендаций, и на практике раскрытие может быть осуществлено образом, отличным от описанного конкретно.

Изобретение относится к способу увеличения производительности и/или уменьшения потребления энергии в процессе получения целлюлозной массы, включает стадии приготовления лигноцеллюлозной щепы, приготовления композиции для рафинирования, нанесения этой композиции для рафинирования на лигноцеллюлозную щепу и механическое измельчение лигноцеллюлозной щепы для образования целлюлозной массы. Композиция для рафинирования включает воду и смазывающую добавку, содержащую продукт реакции сахара и спирта. Стадия нанесения композиции для рафинирования на лигноцеллюлозную щепу проводится менее чем за 5 минут до начала или одновременно со стадией механического измельчения древесной щепы для образования целлюлозной массы. Технический результат, обеспечиваемый изобретением, заключается в увеличении производительности и/или уменьшении потребления энергии в процессе получения целлюлозной массы. 14 з.п. ф-лы, 2 ил.,1 табл.

1. Способ увеличения производительности и/или уменьшения потребления энергии в процессе получения целлюлозной массы, причем указанный способ включает стадии:

A. предоставления множества лигноцеллюлозных щепок;

B. предоставления композиции для рафинирования, содержащей:

(i) воду и

(ii) смазывающую добавку, присутствующую в количестве от 0,01 до 10% масс., в пересчете на общую массу множества лигноцеллюлозных щепок, причем эта смазывающая добавка содержит продукт реакции сахара и спирта;

C. нанесения композиции для рафинирования на множество лигноцеллюлозных щепок; и

D. механического измельчения этого множества лигноцеллюлозных щепок с образованием целлюлозной массы;

где стадия нанесения композиции для рафинирования на лигноцеллюлозные щепы проводится менее чем за 5 минут до начала или одновременно со стадией механического измельчения древесных щепок для образования целлюлозной массы,

причем смазывающая добавка имеет следующую общую структуру:

где n представляет собой среднее значение и составляет больше 0, и каждый R представляет собой алкильную группу, имеющую от 8 до 14 атомов углерода, и

причем среднее значение n+1 представляет собой степень полимеризации смазывающей добавки и составляет от 1,2 до 2,5.

2. Способ по п. 1, где смазывающая добавка присутствует в композиции для рафинирования в количестве от 0,2 до 10% масс., в пересчете на общую массу множества лигноцеллюлозных щепок.

3. Способ по п. 1, где вода присутствует в композиции для рафинирования в количестве от 50 до 99,5% масс., в пересчете на общую массу композиции для рафинирования.

4. Способ по п. 1, где композиция для рафинирования имеет рН от 6 до 8.

5. Способ по п. 1, где композиция для рафинирования состоит из смазывающей добавки и воды.

6. Способ по п. 1, где стадию нанесения композиции для рафинирования на множество лигноцеллюлозных щепок проводят не более чем за 4 минуты до начала стадии механического измельчения древесной щепы для образования целлюлозной массы.

7. Способ по п. 1, где стадию нанесения композиции для рафинирования на множество лигноцеллюлозных щепок проводят одновременно со стадией механического измельчения древесных щепок для образования целлюлозной массы.

8. Способ по п. 1, где стадия механического измельчения множества лигноцеллюлозных щепок для образования целлюлозной массы включает стадии механического измельчения множества лигноцеллюлозных щепок на первом рафинере, а затем дополнительного механического измельчения этого множества лигноцеллюлозных щепок на втором рафинере.

9. Способ по п. 6, где от 25 до 100% масс., от общего количества композиции для рафинирования, наносимой на множество лигноцеллюлозных щепок во время стадии механического измельчения этого множества лигноцеллюлозных щепок, наносят в первом рафинере.

10. Способ по п. 6 или 7, в котором стадия механического измельчения множества лигноцеллюлозных щепок для образования целлюлозной массы включает стадии механического измельчения множества лигноцеллюлозных щепок на первом рафинере, дополнительного механического измельчения этого множества лигноцеллюлозных щепок на втором рафинере и, кроме того, механического измельчения этого множества лигноцеллюлозных щепок на третьем рафинере.

11. Способ по п. 8, в котором стадию нанесения композиции для рафинирования на множество лигноцеллюлозных щепок дополнительно определяют как нанесение всей целиком или части этой композиции для рафинирования непосредственно на множество лигноцеллюлозных щепок в первом, втором и/или третьем рафинерах.

12. Способ по п. 1, где при нанесении на множество лигноцеллюлозных щепок композиция для рафинирования имеет температуру от 5 до 99°С.

13. Способ по п. 1, где стадию механического измельчения множество лигноцеллюлозных щепок для образования целлюлозной массы проводят при скорости от 1 кг/час до 100 тонн/час.

14. Способ по п. 1, где потребление энергии во время стадии измельчения составляет по меньшей мере на 5 процентов меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется заявленная смазывающая добавка.

15. Способ по п. 1, имеющий производительность по меньшей мере на 1 процент больше, чем сопоставимая производительность сравнимого способа, в котором не используется заявленная смазывающая добавка, а потребление энергии во время стадии измельчения равно или меньше, чем сопоставимое потребление энергии во время стадии измельчения сравнимого способа, в котором не используется заявленная смазывающая добавка.

| WO 2015036655 A1, 19.03.2015 | |||

| WO 2005056916 A1, 23.06.2005 | |||

| Устройство для охлаждения волокна выпрядаемого из расплава | 1974 |

|

SU492600A1 |

| СПОСОБ И СИСТЕМА ДЛЯ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ВОЛОКНА ПУТЕМ ДОБАВЛЕНИЯ ОБРАБАТЫВАЮЩЕГО СРЕДСТВА ВО ВРЕМЯ МЕХАНИЧЕСКОГО ПУЛЬПИРОВАНИЯ | 2008 |

|

RU2491378C2 |

| US 20100224333 A1, 09.09.2010. | |||

Авторы

Даты

2022-03-29—Публикация

2018-06-12—Подача