Уровень техники

Хорошо известно, что для достижения высокой эффективности массообменных колонн (например воздухоразделительных колонн) имеет решающее значение равномерное распределение жидкости в насадочном слое. Равномерное распределение жидкости приводит к эффективному массообмену в насадочном слое. Таким образом, в промышленный стандарт вошло конструирование массообменных колонн и устройств, обеспечивающих равномерное распределение жидкости.

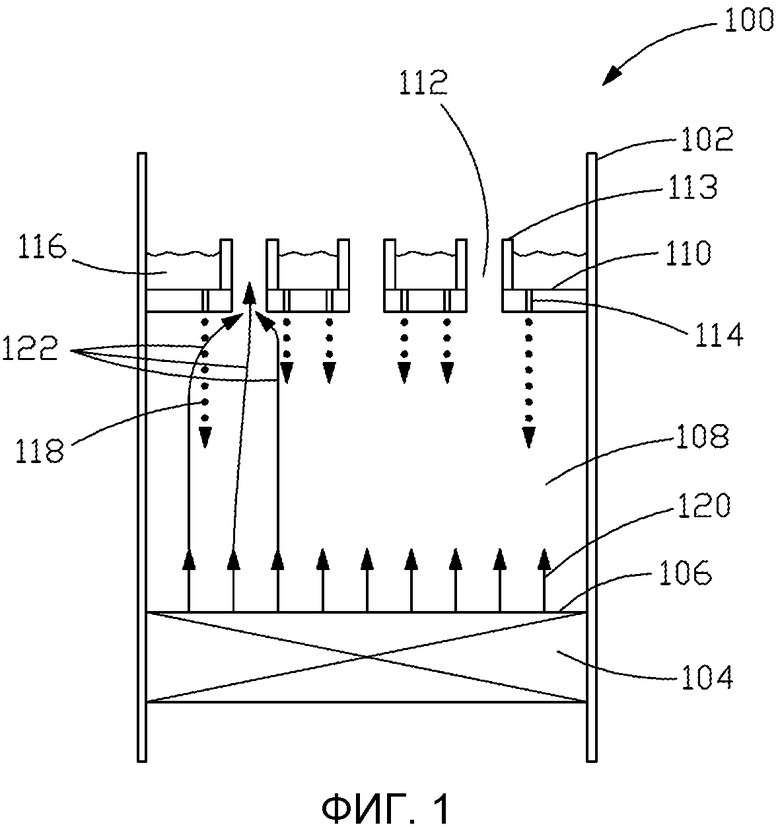

В качестве примера, на фиг. 1 проиллюстрирована традиционная секция массообменной колонны 100, в которой используется противоточное движение жидкости и пара для массообмена. Жидкость в массообменной колонне опускается под действием силы тяжести, а пар в массообменной колонне поднимается под действием градиента давления, установленного по длине секции колонны. Результат заключается в том, что внутри колонны происходит массообмен.

Типичная массообменная колонна, такая как воздухоразделительная колонна, разделена на ряд зон или секций 102, причем каждая зона или секция 102 ограничена, например, снизу массообменным устройством, таким как насадочный слой или насадка 104, и, например, сверху жидкостным распределителем 110. Между насадкой 104 и распределителем 110 существует пространство или промежуток 108 между нижней поверхностью 126 жидкостного распределителя 110 и верхней поверхностью 106 насадки 104, где пар 120 поднимается вверх от насадки 104, и жидкость 116 свободно опускается вниз от жидкостного распределителя 110.

Типичный жидкостный распределитель 110 одновременно содержит паровые и жидкостные проходы для сбора и распределения пара и жидкости. Паровые проходы используют, чтобы восходящий пар 120 проходил через жидкостный распределитель 110 в следующую секцию колонны (не показана). Жидкостные коллекторы (не показаны) расположены сверху жидкостного распределителя 110. Жидкостный коллектор и жидкостный распределитель 110, как правило, предназначены для поддержания желательного уровня жидкости 116 и обеспечения желательного, обычно равномерного, распределения жидкости по поверхности жидкостного распределителя 110 и, таким образом, по площади поперечного сечения колонны. Цель жидкостного распределителя 110 заключается в том, чтобы распределять жидкость 116 равномерно по насадочной поверхности 106. Ряд жидкостных распределительных отверстий или щелей 114 располагают в жидкостном распределителе 110, чтобы жидкость 116 проходила через них под действием гидростатического давления. Жидкостные распределительные отверстия или щели 114 могут иметь одинаковые или различные диаметры в зависимости от размера массообменной колонны, конструкции определенной зоны или секции, положения на поверхности жидкостного распределителя и т.д. Кроме того, жидкостные распределительные отверстия или щели 114 можно располагать в правильном или неправильном порядке. Жидкостные распределительные отверстия или щели 114 можно располагать между, по меньшей мере, одним экраном и внешней стенкой корпуса распределителя или на вертикальных стенках желоба и т.д.

Жидкие потоки капель 118 образуются после прохождения через жидкостные распределительные отверстия или щели 114 жидкостного распределителя 110, и эти потоки капель 118 падают из жидкостного распределителя 110 через промежуток 108, создавая потоки капель 118 или жидкостные потоки. Как правило, образующиеся жидкостные потоки или капли 118 могут различаться по размеру и могут иметь различные начальные скорости. Размеры капель определяются диаметром жидкостных распределительных отверстий или щелей 114, начальной скоростью жидкости и физическими свойствами жидкости (плотность, вязкость и т.д.). Начальная скорость жидкости определяется числом жидкостных распределительных отверстий или щелей 114, диаметром жидкостных распределительных отверстий или щелей 114 и уровнем жидкости 116 над жидкостным распределителем 110. Капли 118 свободно падают вниз противотоком относительно восходящего пара 120 в промежутке 108.

Насадка или насадочный слой 104 предназначается для приема жидкости 116 из жидкостного распределителя 110 и равномерного распределения восходящего парового потока 120 по поперечному сечению 102 колонны. Таким образом, можно предполагать, что восходящий пар 120 равномерно поднимается вверх в жидкостный распределитель 110, где он разделяется на ряд потоков, пронизывающих открытые площади, далее называемые терминами «площади стояков», «отверстия стояков» или «стояки» 112, которые расположены на поверхности жидкостного распределителя 110. Стенки стояка 113 не позволяют жидкости, собирающейся в жидкостном распределителе 110, вытекать вниз через стояки 112.

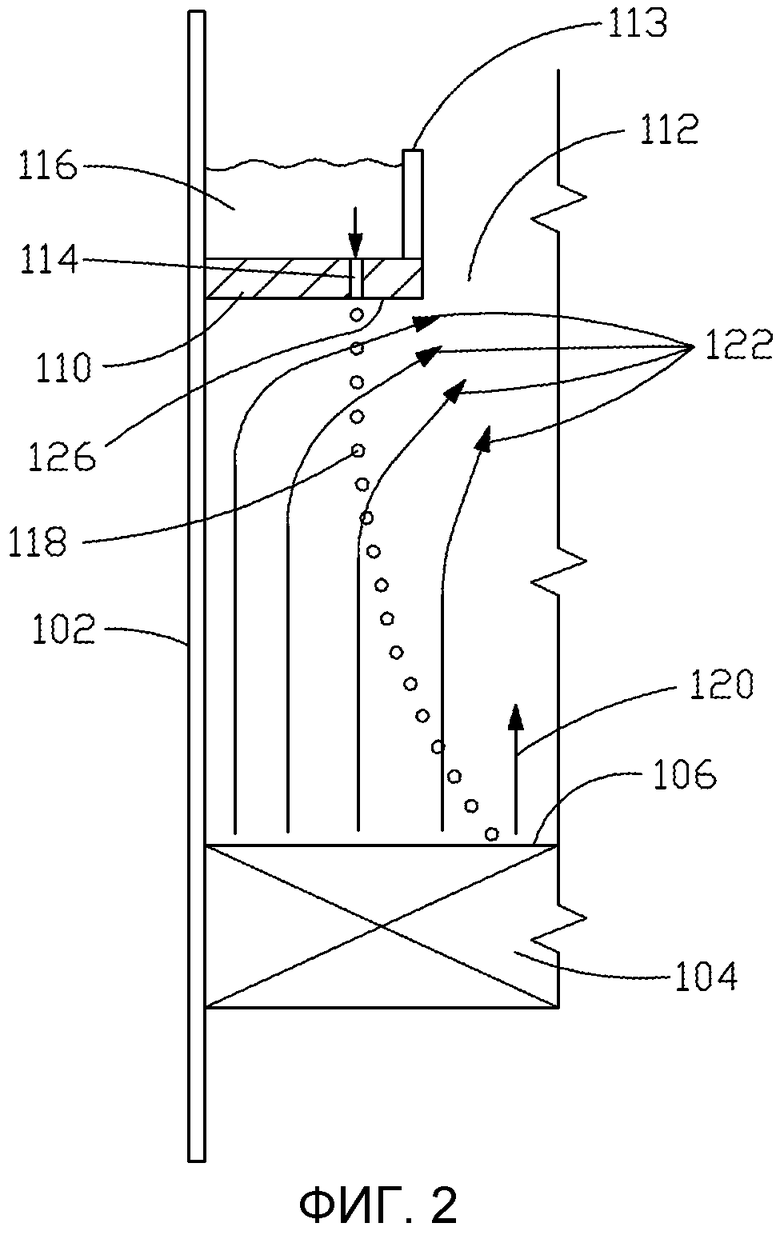

Однако разделение восходящего пара 120 на ряд потоков может осуществляться неравномерно, что зависит, главным образом, от открытой площади, геометрии и положения стояков 112. Как проиллюстрировано на фиг. 2, когда паровые потоки 120 поднимаются через промежуток 108, паровые потоки 120 начинают ускоряться и поворачиваться по направлению к открытой площади стояков 112, где паровые потоки 120 могут выходить, например, в следующую секцию колонны. Эти поворачивающиеся паровые потоки 122 создают усилие, приложенное по направлению к центру открытой площади стояков 112 и к падающим жидким потокам или каплям 118.

В секции традиционной колонны 102 падающая жидкость или капля 118 может испытывать воздействие усилия, производимого восходящими поворачивающимися паровыми потоками 122 в тот момент, когда капля 118 выходит из жидкостного распределителя 110 в промежуток 108. Взаимодействие между поворачивающимся паровым потоком 122 и падающей каплей 118 влияет на заданную траекторию падающих капель 118 (т.е. выражается через отклонение падающих капель 118). Любое значительное отклонение от заданной траектории падающих капель 118, и, таким образом, заданной цели (целей) капель 118 на насадочной поверхности 106 может приводить к неправильному распределению и неудовлетворительному функционированию секции массообменной колонны 100.

Усилие, действующее на капли, может быть различным вблизи различных стояков, поскольку паровой поток может разделяться различным образом, как упомянуто выше. Как правило, восходящий пар начинает разделяться на различные потоки в пространстве (т.е. промежутке) между верхней поверхностью насадки и нижней поверхностью жидкостного распределителя. Траектория капли будет зависеть от массы капли, ее начальной скорости, положения жидкостных распределительных отверстий или щелей относительно края стояка, а также на каплю влияет продолжительность пребывания (т.е. время, в течение которого капля 118 находится в промежутке 108 под воздействием усилия от поворачивающегося парового потока 122).

Может возникать значительное отклонение капли от желательного положения падения, если капля испытывает воздействие от поворачивающегося парового потока на самом верхнем уровне промежутка и/или если капля образуется у жидкостного распределительного отверстия или щели, расположенной близко к краю стояка. Кроме того, при увеличении скорости пропускания пара и жидкости в массообменной колонне увеличивается отклонение жидкой капли.

Существуют несколько способов сведения до минимума отклонения жидкости в массообменной колонне. Первый способ сведения до минимума отклонения жидкости в массообменной колонне заключается в том, чтобы сократить до минимума промежуток 108 между нижней поверхностью 126 жидкостного распределителя 110 и верхней поверхностью 106 насадки 104. Наличие меньшего промежутка приводит к сокращению продолжительности пребывания, воздействующей на каплю (ADRT) падающей жидкости в данном промежутке, и, таким образом, в результате может уменьшаться общее отклонение жидкости от желательного положения падения на насадочной поверхности. Продолжительность пребывания, воздействующую на каплю (ADRT), вычисляют делением промежутка, в котором на капли воздействуют поворачивающиеся паровые потоки (HAFFECTED), на среднюю скорость капли (VAveDroplet) или:

ADRT=HAFFECTED/VAveDroplet.

К сожалению, сокращение до минимума промежутка часто имеет свои пределы вследствие разнообразия различных факторов, имеющих отношение к сооружению массообменных устройств и жидкостных распределителей.

Второй способ сведения до минимума отклонения жидкости в массообменной колонне заключается в том, чтобы уменьшать скорость парового потока. Данный способ может в значительной степени влиять на усилие, отклоняющее жидкие потоки, как представлено на фиг. 3, однако данный способ может оказаться нежелательным, особенно когда продукты разделения пользуются большим спросом, и массообменная колонна должна работать со своей максимальной мощностью.

Третий способ сведения до минимума отклонения жидкости в массообменной колонне заключается в том, чтобы уменьшать скорость восходящего пара внутри стояка путем увеличения открытой площади стояка при сохранении постоянной скорости парового потока. В данном подходе используется меньшее пространство для горизонтального жидкого потока, в результате чего используются менее широкие жидкостные желоба при увеличенной скорости жидкости в желобах, и, таким образом, это может воздействовать на распределение жидкости в верхней части жидкостного распределителя. Неудовлетворительное распределение жидкости в распределительных желобах дополнительно ухудшает распределение жидкости на насадочной поверхности. Кроме того, для суженных желобов может потребоваться приближенное расположение рядов жидкостных распределительных отверстий или щелей к краям стояка. Такое расположение жидкостных распределительных отверстий или щелей может приводить к увеличению отклонения жидкого потока, и, таким образом, в результате этого может дополнительно ухудшаться распределение жидкости на насадочной поверхности.

Четвертый способ сведения до минимума отклонения жидкости в массообменной колонне заключается в том, чтобы увеличивать размер капли жидкости и увеличивать начальную скорость капли жидкости. Данные два подхода являются независимыми. По существу, для увеличения размера капли требуется увеличение диаметра жидкостных распределительных отверстий или щелей, что само по себе может снижать уровни жидкости выше жидкостного распределителя, и в результате этого уменьшается начальная скорость капли в промежутке. Хотя можно увеличивать размер жидкостных распределительных отверстий или щелей и сохранять постоянным уровень жидкости выше жидкостного распределителя путем уменьшения числа жидкостных распределительных отверстий или щелей 114 на жидкостном распределителе 110, это может приводить к конструкции жидкостного распределителя с чрезмерно малым числом отверстий или щелей 114, что само по себе может воздействовать на равномерность распределения жидкости на насадочной поверхности и суммарную эффективность массообменной колонны. Простое повышение уровня жидкости для увеличения начальной скорости жидкости может влиять на конструкцию колонны (т.е. способствовать увеличению высоты колонны). Как правило, данный вариант также является нежелательным в большинстве случаев.

Конструкции традиционных жидкостных распределителей можно обнаружить, например, в следующих публикациях: патенты США №№ 6293526, 6059272, 6395139, 5785900, 5132055, 5868970, 6086055, европейский патент EP 0972551 и международная патентная заявка WO 02/083260.

Описание и обсуждение проблем, связанных с равномерным распределением жидкости на поверхности массообменного устройства или так называемой насадочной поверхности, являются в некоторой степени ограниченными. Это может быть обусловлено хорошо известным, но неправильным предположением или допущением, что если жидкость распределена равномерно в той точке, где жидкость выходит из жидкостного распределителя, жидкость будет распределена равномерно на поверхности массообменного устройства или насадки. Обычно предполагается, что равномерное распределение щелей в жидкостном распределителе обеспечивает такое же равномерное распределение жидкости на поверхности массообменного устройства (т.е. там, где жидкость поступает на насадочную поверхность).

Например, описание отверстий различных размеров и их предлагаемых положений можно обнаружить в предшествующих публикациях. Например, патент США № 6293526 предлагает устройство экранов, расположенных перед жидкостными распределительными отверстиями, через которые жидкость выходит из распределителя. Конструкция экранов была предложена для распределителей с боковыми струями жидкости. Жидкие струи попадают на экраны или так называемые отражатели и образуют жидкий слой струйной жидкости на поверхностях отражателей. Жидкий слой соскальзывает с поверхности отражателя и стекает на поверхность насадки, которая расположена ниже. Патент США № 6293526 предлагает отражатель с улучшенным углом наклона, который одновременно сокращает до минимума расплескивание жидкости и количество капель жидкости, которая может переноситься вверх с восходящим паром.

Края отражателей, предложенных в патенте США № 6293526, расположены в зоне застоя пара, и, таким образом, отражатель имеет небольшую длину и не выступает достаточно далеко через промежуток между распределителем и насадочной поверхностью. Отражатели согласно патенту США № 6293526 являются короткими, потому что авторы изобретения были заинтересованы только в том, чтобы описывать использование предлагаемых отражателей для сокращения до минимума расплескивания жидкости и образования тонкого жидкого слоя струйной жидкости на поверхностях отражателей, но не для сведения до минимума отклонения жидкости, которое описано в настоящем документе.

Таким образом, в технике существует потребность такого усовершенствования конструкции секции колонны, которое обеспечивает устойчивую эксплуатацию массообменной колонны при высоких уровнях производительности путем сокращения до минимума неправильного распределения жидкости на насадочной поверхности, а также требуется соответствующий способ ее использования. Такие способы и конструкции должны предотвращать отклонение капель в промежутках между жидкостными распределителями и насадочными поверхностями для различных зон колонны.

Сущность изобретения

Описанные варианты осуществления удовлетворяют существующие в технике потребности, предлагая одновременно устройство и способ, которые упрощают распределение жидкости на поверхности массообменных устройств, в частности в воздухоразделительных колоннах, где равномерное распределение падающей жидкости имеет решающее значение и производит значительное воздействие на эффективность разделительного устройства. Аспекты настоящего изобретения являются применимыми к распределителям всех типов, но являются особенно полезными, например, для распределителей желобчатого типа и пластинчатого типа. Сведение до минимума продолжительности пребывания жидкости в зоне, где на жидкие капли влияет восходящий паровой поток и особенно образующийся пар, способствует уменьшению отклонения капель от их заданного положения в массообменном устройстве.

В одном варианте осуществления описан жидкостный распределитель для распределения жидкости в массообменной колонне, содержащий: по меньшей мере, один стояк, содержащий, по меньшей мере, одну стенку стояка, в котором, по меньшей мере, одна стенка стояка проходит от первой поверхности жидкостного распределителя в первом направлении массообменной колонны; по меньшей мере, один экран, в котором, по меньшей мере, один экран проходит от второй поверхности жидкостного распределителя, противоположной первой поверхности и проходящей во втором направлении массообменной колонны, противоположном первому направлению; и, по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности жидкостного распределителя через вторую поверхность жидкостного распределителя, в котором, по меньшей мере, один экран имеет длину, проходящую во втором направлении, таким образом, что образуется зазор между, по меньшей мере, одним экраном и насадкой, и в котором высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм.

В еще одном варианте осуществления описан способ распределения жидкости в массообменной колонне, включающий следующие стадии: введение жидкости в верхнюю часть массообменной колонны; расположение в массообменной колонне, по меньшей мере, одной секции массообменной колонны; расположение, по меньшей мере, в одной секции массообменной колонны жидкостного распределителя, чтобы принимать протекающий в нисходящем направлении поток жидкости и протекающий в восходящем направлении поток пара, причем жидкостный распределитель включает в себя: (i) по меньшей мере, один стояк, содержащий, по меньшей мере, одну стенку стояка, в котором, по меньшей мере, одна стенка стояка проходит в восходящем направлении от первой поверхности жидкостного распределителя; (ii) по меньшей мере, один экран, причем, по меньшей мере, один экран проходит от второй поверхности жидкостного распределителя, противоположной первой поверхности и проходящей в нисходящем направлении; и (iii) по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности жидкостного распределителя через вторую поверхность жидкостного распределителя, в котором, по меньшей мере, один экран имеет длину, проходящую в нисходящем направлении таким образом, что образуется зазор между, по меньшей мере, одним экраном и насадкой, расположенной ниже жидкостного распределителя в массообменной колонне, и в котором высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм; сбор протекающего в нисходящем направлении потока жидкости из верхней части массообменной колонны на первой поверхности жидкостного распределителя; прохождение протекающего в восходящем направлении потока пара из нижней части массообменной колонны через стояки жидкостного распределителя и распределение протекающего в нисходящем направлении потока жидкости, по меньшей мере, из одного жидкостного распределительного отверстия в жидкостном распределителе на насадке.

Краткое описание некоторых изображений на чертежах

Представленную выше сущность изобретения, а также следующее подробное описание примерных вариантов осуществления лучше воспринимать при ознакомлении в сочетании с прилагаемыми чертежами. Для цели иллюстрации вариантов осуществления на чертежах представлены примерные конструкции, однако, настоящее изобретение не ограничено конкретными описанными способами и устройствами. В числе данных чертежей:

фиг. 1 представляет вид в поперечном сечении секции традиционной массообменной колонны;

фиг. 2 представляет вид в поперечном сечении секции традиционной массообменной колонны на фиг. 1;

фиг. 3 представляет графическое изображение, иллюстрирующее отклонения капель в зависимости от скоростей пара и жидкости;

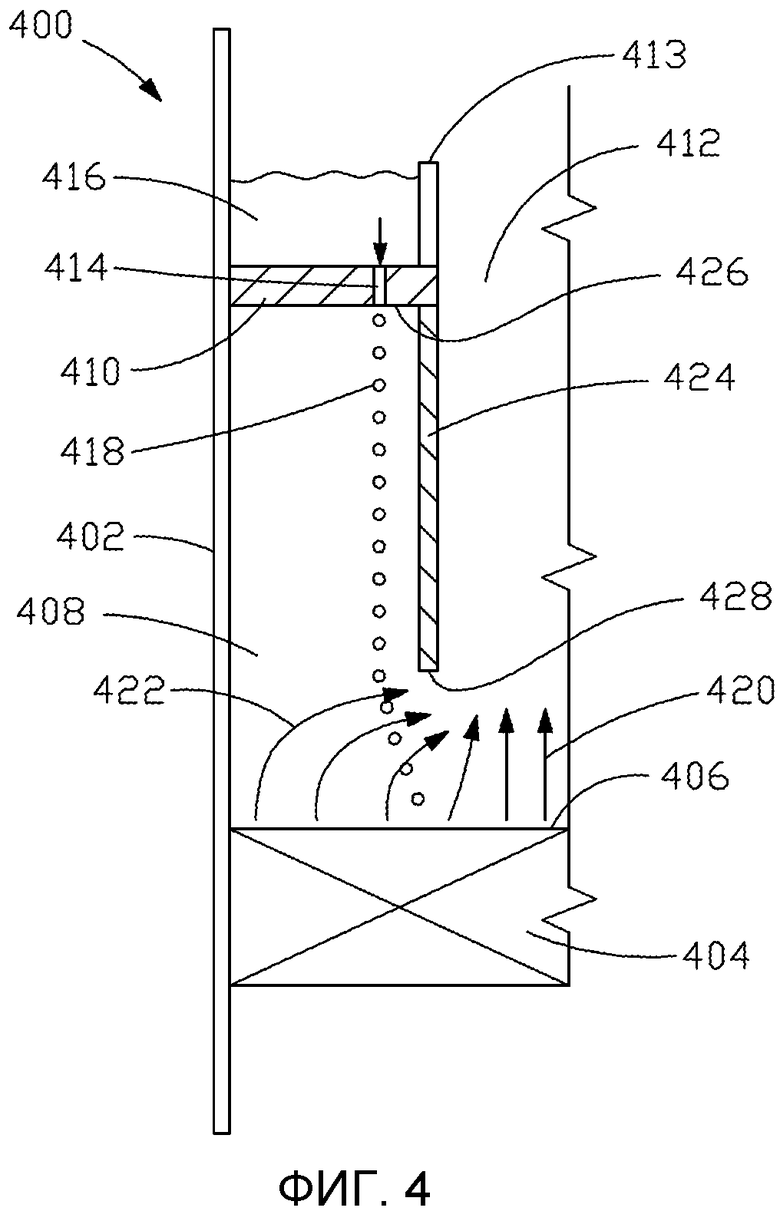

фиг. 4 представляет вид в поперечном сечении секции массообменной колонны в соответствии с одним вариантом осуществления настоящего изобретения;

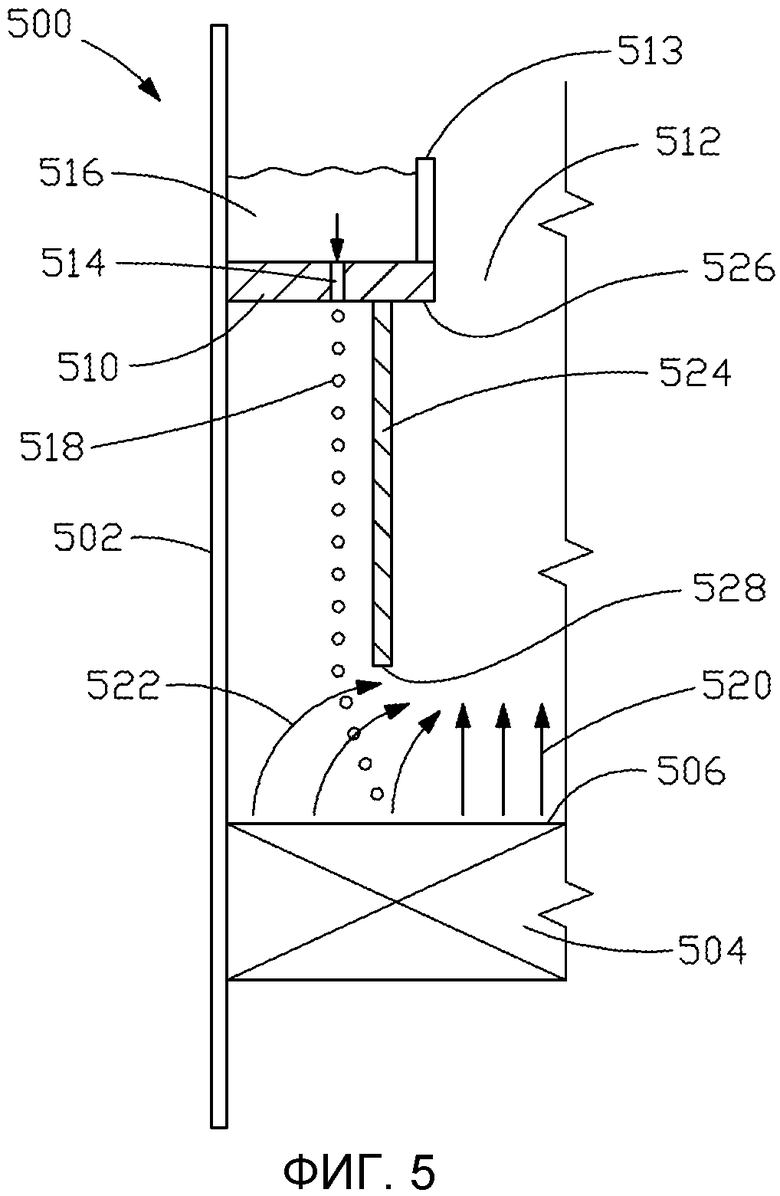

фиг. 5 представляет вид в поперечном сечении секции массообменной колонны в соответствии с одним вариантом осуществления настоящего изобретения;

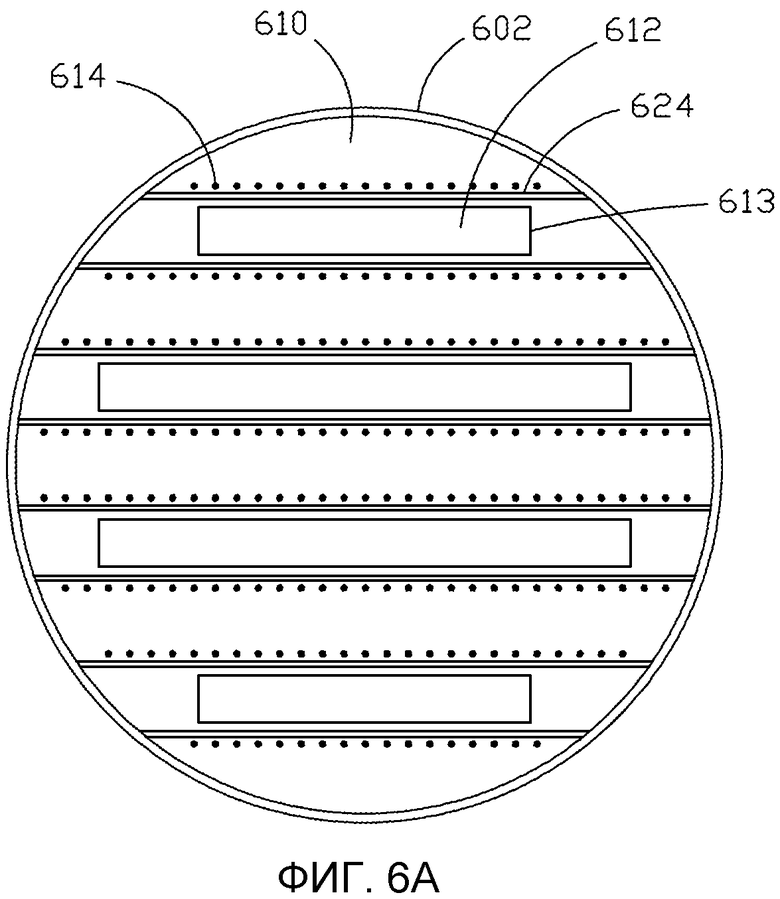

фиг. 6A представляет вид в поперечном сечении жидкостного распределителя в соответствии с одним вариантом осуществления настоящего изобретения;

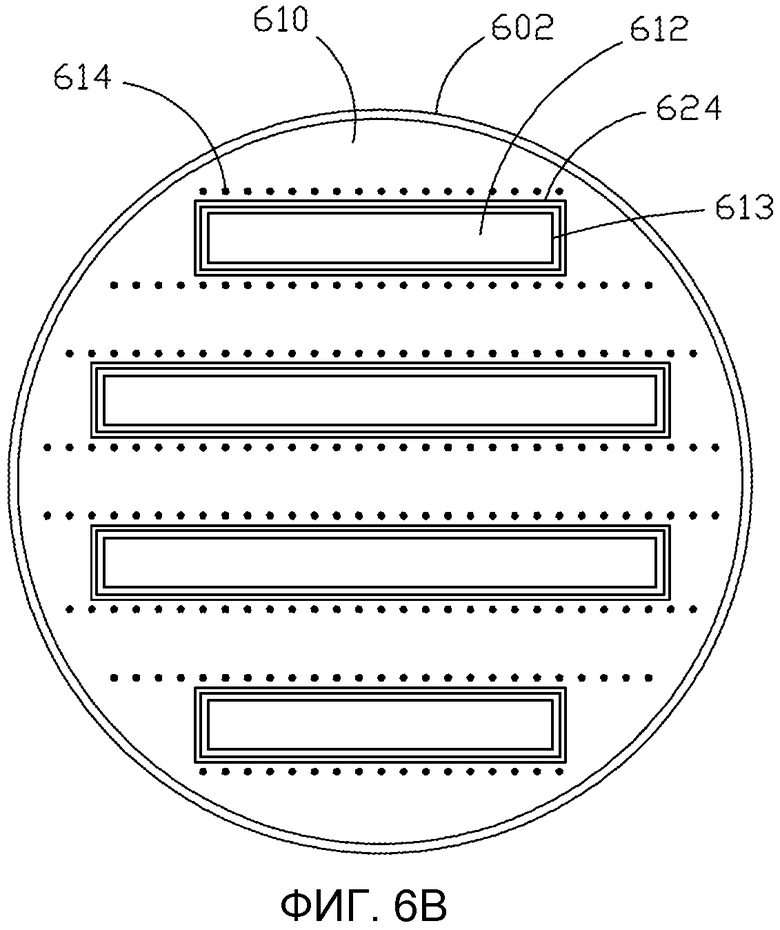

фиг. 6B представляет вид в поперечном сечении жидкостного распределителя в соответствии с одним вариантом осуществления настоящего изобретения;

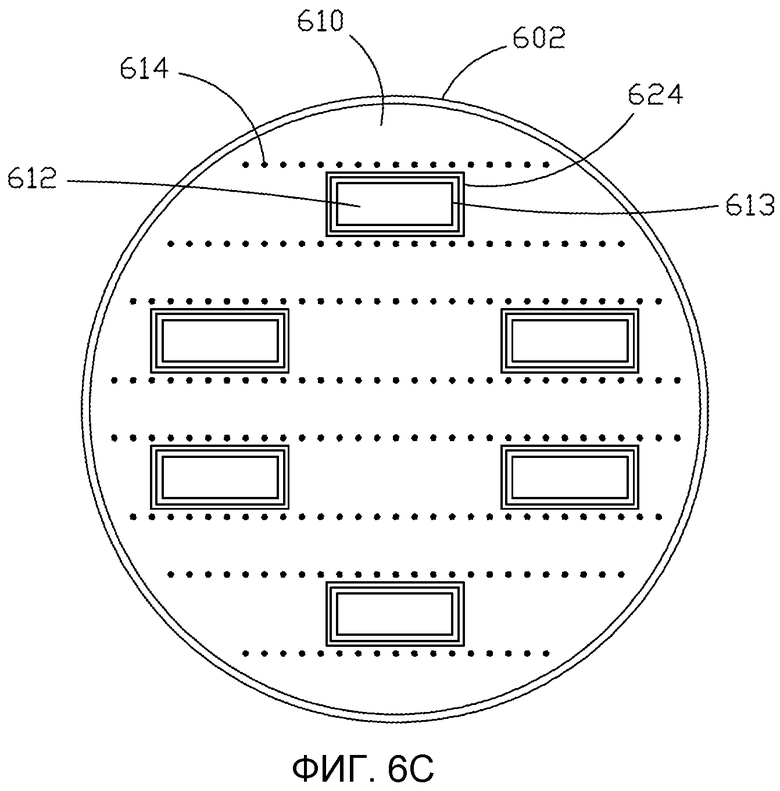

фиг. 6C представляет вид в поперечном сечении жидкостного распределителя в соответствии с одним вариантом осуществления настоящего изобретения;

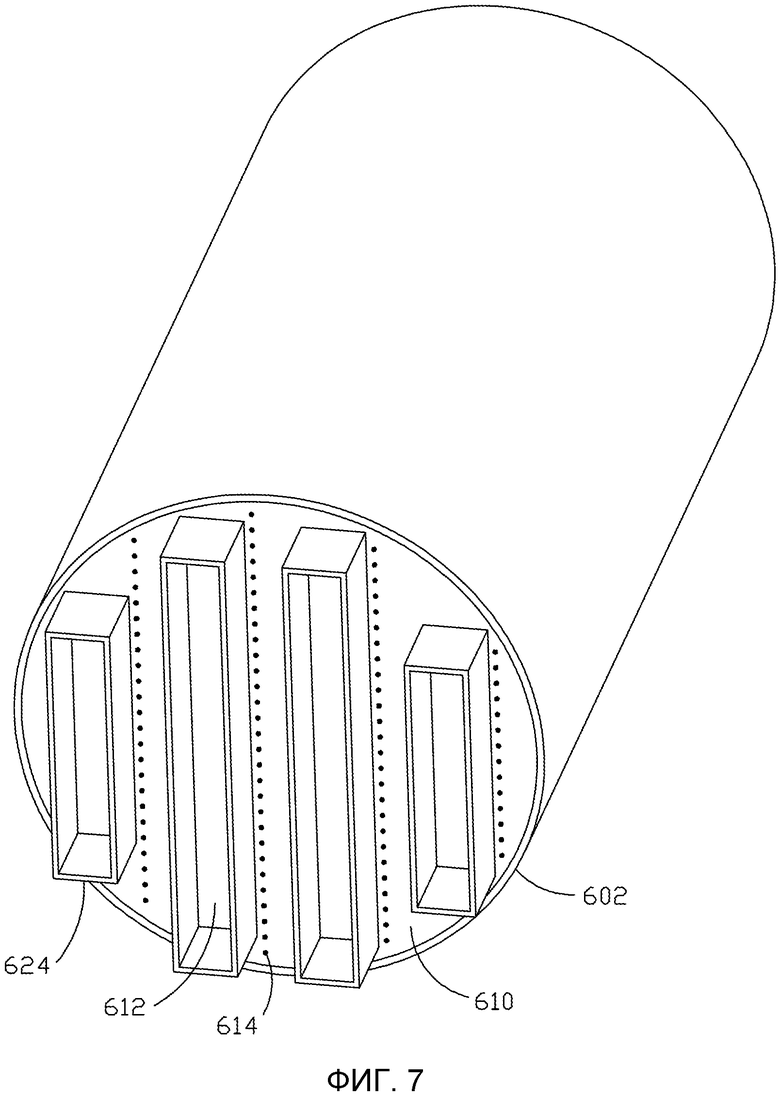

фиг. 7 представляет вид в перспективе жидкостного распределителя в соответствии с одним аспектом настоящего изобретения;

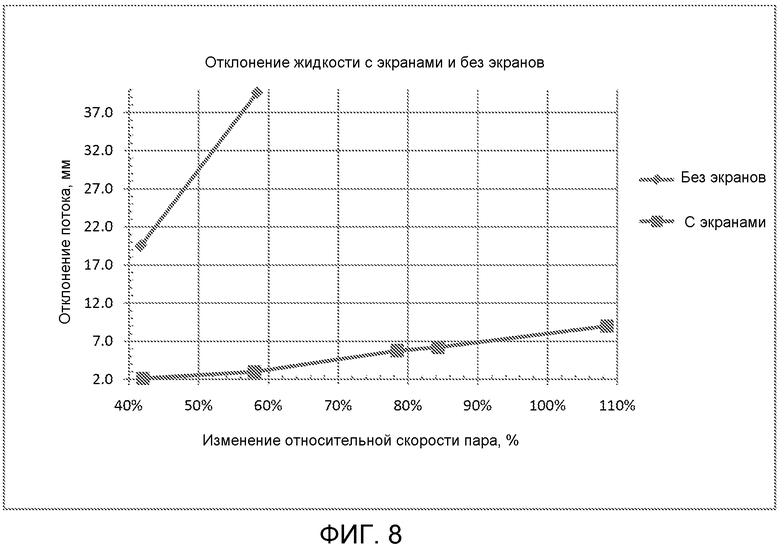

фиг. 8 представляет графическое изображение, иллюстрирующее отклонение жидкости со встроенным экраном и без экрана при различных изменениях относительной скорости пара; и

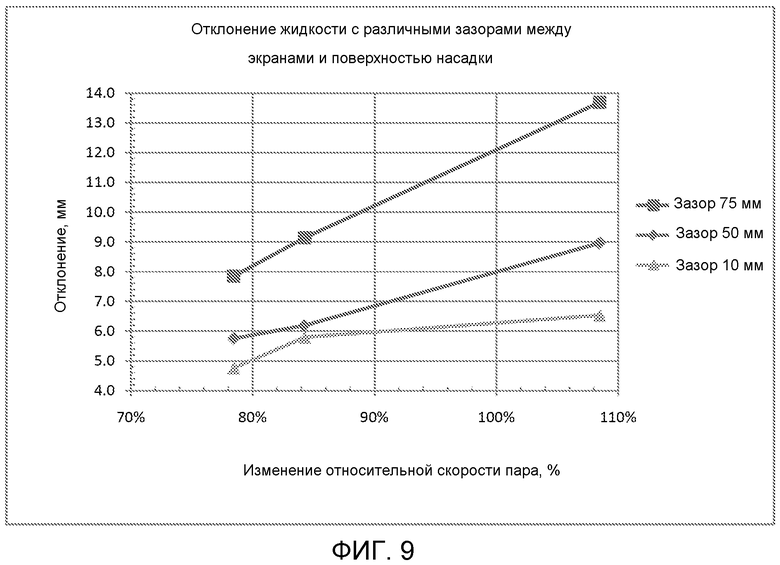

фиг. 9 представляет графическое изображение, иллюстрирующее отклонение жидкости с различными зазорами между экраном и поверхностью насадки при различных изменениях относительной скорости пара.

Подробное описание

Аспекты настоящего изобретения относятся к распределению жидкости на поверхности массообменных устройств, и в частности, разделительных колонн, для которых равномерное распределение падающей жидкости имеет решающее значение и способно в значительной степени влиять на эффективность данных устройств. Как правило, описанные аспекты являются применимыми к распределителям всех типов, но являются особенно полезными для распределителей, имеющих конструкции желобчатого типа и пластинчатого типа. Аспекты настоящего изобретения являются особенно полезными для сведения до минимума неправильного распределения жидкости на насадочной поверхности. Кроме того, аспекты настоящего изобретения могут оказываться особенно полезными при использовании конфигурации с высокой плотностью отверстий, содержащей, например, более чем 200 отверстий на квадратный метр площади массообменного устройства. Наконец, аспекты настоящего изобретения могут быть особенно полезными, когда используются насадки высокой емкости, и, таким образом, присутствуют высокие скорости парового потока в массообменном устройстве.

Фиг. 4 иллюстрирует вид в поперечном сечении секции 400 примерной массообменной колонны в соответствии с одним вариантом осуществления настоящего изобретения. Вид в поперечном сечении секции 400 массообменной колонны включает внешнюю стенку массообменной колонны 402. Секция 400 массообменной колонны ограничена снизу насадкой 404 и сверху жидкостным распределителем 410. Между насадкой 404 и жидкостным распределителем 410 находится промежуток 408, в котором паровой поток 420 поднимается вверх через насадку 404, и жидкость 416 опускается вниз из жидкостного распределителя 410. Жидкостные коллекторы (не представлены) могут быть расположены на верхней поверхности жидкостного распределителя 410. Жидкостный коллектор и жидкостный распределитель 410, как правило, предназначены для поддержания желательного уровня жидкости 416 и обеспечения желательного, обычно равномерного, распределения жидкости по поверхности жидкостного распределителя 410. Ряд жидкостных распределительных отверстий или щелей 414 располагают в жидкостном распределителе 410, чтобы жидкость 416 проходила через них под действием гидростатического давления. Жидкостные распределительные отверстия или щели 414 могут иметь одинаковые или различные диаметры в зависимости от размера массообменной колонны, конструкции определенной зоны или секции, положения на поверхности жидкостного распределителя и т.д. Кроме того, жидкостные распределительные отверстия или щели 414 можно располагать в правильном или неправильном порядке. Жидкостные распределительные отверстия или щели 414 можно располагать между, по меньшей мере, одним экраном и внешней стенкой корпуса распределителя или на вертикальных стенках желоба и т.д.

Капли 418 образуются на жидкостных распределительных отверстиях или щелях 414 жидкостного распределителя 410, и эти капли 418 падают из жидкостного распределителя 410 через промежуток 408, создающий потоки капель 418 или жидкие потоки. Как правило, образованные жидкие потоки или капли 418 могут различаться по размеру и могут иметь различные начальные скорости. Размеры капель 418 определяются диаметром жидкостных распределительных отверстий или щелей 414, начальной скоростью жидкости и физическими свойствами жидкости (плотность, вязкость и т.д.).

Насадка 404 предназначена для того, чтобы принимать жидкость 416 из жидкостного распределителя 410 и равномерно распределять восходящий паровой поток 420 по поперечному сечению секции 400 массообменной колонны. Стояки 412 расположены на поверхности жидкостного распределителя 410, чтобы обеспечивать сквозное протекание восходящего парового потока 420, например, в следующую секцию массообменной колонны (не представлена).

Поскольку обнаружено, что поворачивающийся паровой поток 422 воздействует на каплю 418 и ее заданную траекторию, и поскольку не всегда оказывается возможным сокращение до минимума промежутка 408 между насадкой 404 и жидкостным распределителем 410, заявители поставили цель приблизить восходящие паровые потоки 420 к насадочной поверхности 406, а не к жидкостному распределителю 410. Устройство 424, используемое для достижения данной цели, называется термином «защитная стенка» или «экран».

Экран 424 прикреплен к нижней части жидкостного распределителя 410, где экран 424 проходит в нисходящем направлении, противоположном направлению восходящего парового потока 420. Заявители обнаружили, что введение экрана 424 заставляет восходящий паровой поток 420 маневрировать по направлению к открытой площади стояка 412 (т.е. превращаться в поворачивающийся паровой поток 422) в положении, приближенном к поверхности насадки 406 и более удаленном от точки, в которой капля 418 поступает в промежуток 408 из отверстия или щели 414 в жидкостном распределителе 410, как проиллюстрировано на фиг. 4. Заявители обнаружили, что экран 424 заставляет область между экраном 424 и, например, внешней стенкой массообменной колонны 402, где падают капли 418, превращаться в зону статического давления с низкой скоростью пара, в результате чего поворачивающийся паровой поток 422 образуется в положении, значительно более приближенном к поверхности насадки 406. Таким образом, капли 418 падают через промежуток 408 в течение значительно более продолжительного периода времени и расстояния без воздействия поворачивающихся паровых потоков 422, в результате чего: (1) уменьшается отклонение капель 418, (2) улучшается распределение жидкости 416 и (3) повышается эффективность массообмена в секции 400 массообменной колонны. Экран 424 проходит на достаточном расстоянии ниже уровня жидкостного распределителя 410, чтобы уменьшалась воздействующая на каплю продолжительность пребывания (ADRT).

В качестве примера можно принять HAFFECTED (или промежуток, где на капли воздействуют поворачивающиеся паровые потоки) на фиг. 2, равным расстоянию между нижней поверхностью 126 жидкостного распределителя 110 и верхней поверхностью 106 насадки 104, которое составляет 400 мм, и среднюю скорость капли, равной 1 м/с. Таким образом, вычисленная воздействующая на каплю продолжительность пребывания составляет 0,4 с. Использование экрана 424 в секции 400 массообменной колонны резко уменьшает воздействующая на каплю продолжительность пребывания. Как проиллюстрировано на фиг. 4, HAFFECTED (или промежуток, где на капли воздействуют поворачивающиеся паровые потоки) равняется расстоянию между нижней поверхностью 428 экрана 424 и насадочной поверхностью 406. Воздействующая на каплю продолжительность пребывания (ADRT) составляет 0,04 с, если HAFFECTED составляет 40 мм, и средняя скорость капли составляет 1 м/с.

Воздействующая на каплю продолжительность пребывания (ADRT) уменьшается на порядок путем установки экрана 424 вблизи стояка 412 для уменьшения воздействия поворачивающегося парового потока 422 на падающие капли 418, что приводит к уменьшению отклонения капель 418 от их заданного положения падения на насадочной поверхности 406.

Важно, что в примерных секциях 100, 400 массообменных колонн, которые проиллюстрированы на фиг. 2 и 4, суммарная продолжительность пребывания жидкости изменилась весьма незначительно, и уменьшилась только воздействующая на каплю продолжительность пребывания. Суммарная продолжительность пребывания жидкости (TLRT) вычисляется на основании высоты промежутка 108, 408 (независимо от экрана 424) и средней скорости капли 118, 418 в промежутке 108, 408 соответственно.

Экран 424 может быть расположен непосредственно под стенкой стояка 413, как проиллюстрировано на фиг. 4 (т.е. как продолжение стенки стояка 413), или любым другим подходящим образом, включая смещение относительно стенки стояка 513, как проиллюстрировано на фиг. 5. В качестве примера, экран 424, проиллюстрированный на фиг. 4, и экран 524, проиллюстрированный на фиг. 5, имеют одинаковую экранную длину. Отклонение капель 418, 518 может различаться вследствие положения экрана 424, 524. На фиг. 5 жидкостные распределительные отверстия или щели 514 и, таким образом, положение, где образуются капли 518, находятся ближе к экрану 524, и, таким образом, поворачивающийся паровой поток 522 может воздействовать на капли 518 с увеличенным усилием. В то же время, при увеличении открытой площади под стояком 512 может уменьшаться скорость поворачивающегося парового потока 522, и, таким образом, может уменьшаться усилие, действующее на капли 518. Конечный результат может представлять собой приемлемое отклонение, поскольку воздействующая на каплю продолжительность пребывания (ADRT) остается малой. Таким образом, как правило, экран 524 может находиться в любом положении между жидкостными распределительными отверстиями или щелями 514 и стояком 512.

Экраны 624 могут проходить по всей длине поперечного сечения колонны, где один экран 624 используют в сочетании с множеством стояков 612, как проиллюстрировано на фиг. 6A. Экраны 624 могут также иметь форму коробки, которая обернута вокруг стояка 612, как проиллюстрировано на фиг. 6B. Частичные экраны 624 можно также использовать в некоторых случаях, как проиллюстрировано на фиг. 6C. Частичный экран представляет собой экран 624, который покрывает определенный стояк 612 без прохождения по всей длине поперек колонны. В некоторых случаях можно использовать сочетание еще одной из альтернатив, как проиллюстрировано на фиг. 6A-6C. Например, экран может проходить только по длине стояка, но не оборачивается вокруг концов стояка. В других случаях проектировщик колонны может по своему выбору пропускать экран вдоль стояков или сокращать длину экрана до меньшего размера, чем длина стояка. Можно использовать любую другую желательную и подходящую форму/ориентацию экрана для достижения данной цели.

Ссылочные позиции некоторых элементов массообменной колонны 102, которые также присутствуют в массообменных колоннах 402, 502 и 602, но не обсуждаются конкретно в настоящем описании, по соображениям ясности, могут быть представлены на фиг. 4-7. Такие элементы имеют ссылочные позиции, которые увеличены на 300, 400 или 500 соответственно. Например, жидкостный распределитель определен ссылочной позицией 110 в описании массообменной колонны 102. Ссылочные позиции 410, 510 и 610 относятся к массообменным колоннам 402, 502 и 602, соответственно.

Примеры

Воздействие парового потока на траекторию жидкости оценивали, используя как теоретические, так и экспериментальные средства. Была построена математическая модель для оценки возможного отклонения капель в промежутке зоны колонны. Данная модель была построена с использованием технологий вычислительной гидродинамики (CFD). Для построения модели использовали имеющийся в продаже код FLUENT. Отклонение жидкости вычисляли в зависимости от скорости пара, как проиллюстрировано на фиг. 3. Модельные прогнозы подтверждали, используя результаты, полученные при проведении экспериментов с применением воздуха и воды. Было обнаружено согласие между результатами моделирования и экспериментов.

Как проиллюстрировано на фиг. 3 и в таблице 1, существенное отклонение жидкости может возникать, когда скорость восходящего пара является относительно высокой.

Отклонение жидкости при относительной скорости пара, составляющей 78%, и относительной скорости жидкости, составляющей 0,7, не было включено в таблицу 1, потому что при таких высоких относительных скоростях пара и жидкости отклонение было насколько большим, что жидкость отклонялась в другие отклоненные жидкие потоки (поступающие из другого направления) в той же секции, вызывая неточное измерение отклонения жидкости. Однако отклонение жидкости при относительной скорости пара, составляющей 78%, и относительной скорости жидкости, составляющей 0,7, было больше, чем отклонение жидкости при относительной скорости пара, составляющей 58%, и относительной скорости жидкости, составляющей 0,7. Заявители обнаружили, что отклонение жидкости может уменьшаться, если увеличивается начальная скорость жидкой капли. Тем не менее, отклонение жидкости может быть весьма значительным даже при относительно высокой начальной скорости жидкости.

Например, жидкая капля может отклоняться приблизительно на 36 мм от желательного вертикального положения ее падения, когда скорость пара увеличивается приблизительно на семьдесят пять процентов (75%), как проиллюстрировано на фиг. 3. Фиг. 3 также иллюстрирует, что отклонение капель может существовать даже при относительно низкой скорости пара, но неправильное распределение, вызванное таким отклонением, может оставаться допустимым для практических/промышленных целей.

Оценка отклонения жидкости в одной зоне колонны показала, что параметр, производящий наибольшее воздействие на отклонение жидкости, представлял собой продолжительность пребывания капли в промежутке между насадочной поверхностью и распределителем. Однако продолжительность пребывания может оказаться не столь важной, если на каплю не производят значительного воздействия восходящие пары (или, более конкретно, поворачивающиеся паровые потоки). Область низкой скорости потока, проиллюстрированная на фиг. 3, представляет собой пример данного факта. При достаточно высоких скоростях парового потока воздействующая на каплю продолжительность пребывания (ADRT) становится наиболее значительным фактором, приводя к большему отклонению, когда увеличивается продолжительность пребывания. Сведение до минимума воздействующей на каплю продолжительности пребывания способствует максимальному сокращению отклонения капли от желательного положения на насадочной поверхности.

Таблица 2 в сочетании с фиг. 8 иллюстрирует различия в отклонении жидкости в массообменной колонне на фиг. 3 без экрана и в аналогичной массообменной колонне, оборудованной экраном, где относительная скорость жидкости снова оставалась постоянной, и относительная скорость пара увеличивалась.

Как проиллюстрировано в таблице 2 и на фиг. 8, установка экрана в секции массообменной колонны резко уменьшило отклонение жидкости в секции колонны, и в результате этого повысилась эффективность массообмена.

«Зазор» (т.е. расстояние между нижней поверхностью 428 экрана 424 и насадочной поверхностью 406) может различаться для различных колонн, различных зон в одной и той же колонне и даже для различных стояков в одной и той же секции колонны. Размер зазора зависит от множества факторов, включая, но не ограничиваясь этим, конкретную конструкцию колонны, скорости потоков пара и жидкости, размер промежутка между насадочными поверхностями и распределителями, размеры отверстий или щелей жидкостного распределителя, положения и размеры стояков и т.д. Как правило, зазор, составляющий более чем 75 мм, является менее эффективным и может не обеспечивать достаточное снижение отклонения вследствие увеличения воздействующей на каплю продолжительность пребывания ADRT. Зазор, составляющий 10 мм или менее, может приводить к высоким скоростям поворачивающегося парового потока 422 в зазоре между экраном 424 и насадочной поверхностью 406. Высокая скорость поворачивающегося парового потока 422 может вызывать неприемлемые отклонения, даже несмотря на малую вычисленную воздействующую на каплю продолжительность пребывания (ADRT). Зазор, составляющий 10 мм или менее, может также влиять на равномерность распределения пара в насадке 404. Зазор составляет предпочтительно от 10 мм до 75 мм и предпочтительнее от 40 мм до 50 мм. Надлежащую высоту экрана следует выбирать в соответствии с предпочтительным зазором. Таблица 3 и фиг. 9 иллюстрируют отклонение жидкости для различных размеров зазора, где относительная скорость жидкости остается постоянной, и относительная скорость пара увеличивается.

пара

Таблица 3 в сочетании с фиг. 9 иллюстрирует, что при уменьшении зазора вследствие увеличения длины экрана также уменьшалось и отклонение жидкости, повышая, таким образом, эффективность массообменной колонны.

Хотя аспекты настоящего изобретения описаны в связи с предпочтительными вариантами осуществления, представленными на различных чертежах, следует понимать, что можно использовать и другие аналогичные варианты осуществления или можно производить модификации и дополнения описанного варианта осуществления для выполнения одной и той же функции настоящего изобретения без отклонения от него. Заявленное изобретение, таким образом, не должно ограничиваться каким-либо одним вариантом осуществления или аспектом, но, напротив, его следует истолковывать согласно его ширине и объему в соответствии с прилагаемой формулой изобретения. Например, следующие аспекты следует также рассматривать как часть настоящего описания:

Аспект 1. Жидкостный распределитель для распределения жидкости в массообменной колонне, включающий: по меньшей мере, один стояк, включающий, по меньшей мере, одну стенку стояка, в котором, по меньшей мере, одна стенка стояка проходит от первой поверхности жидкостного распределителя в первом направлении массообменной колонны; по меньшей мере, один экран, в котором, по меньшей мере, один экран проходит от второй поверхности жидкостного распределителя, противоположной первой поверхности и проходящей во втором направлении массообменной колонны, противоположном первому направлению; и, по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности жидкостного распределителя через вторую поверхность жидкостного распределителя, в котором, по меньшей мере, один экран имеет длину, проходящую во втором направлении, таким образом, что образуется зазор между, по меньшей мере, одним экраном и насадкой, и в котором высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм.

Аспект 2. Жидкостный распределитель согласно аспекту 1, в котором массообменная колонна представляет собой воздухоразделительную колонну.

Аспект 3. Жидкостный распределитель согласно аспекту 1 или аспекту 2, в котором насадка представляет собой структурированную насадку.

Аспект 4. Жидкостный распределитель согласно любому из аспектов 1-3, в котором высота зазора между экраном и насадкой составляет от около 40 мм до 50 мм.

Аспект 5. Жидкостный распределитель согласно любому из аспектов 1-4, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности на равном расстоянии от, по меньшей мере, одного жидкостного распределительного отверстия и, по меньшей мере, одного стояка.

Аспект 6. Жидкостный распределитель согласно любому из аспектов 1-4, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности непосредственно смежно с, по меньшей мере, одним стояком.

Аспект 7. Жидкостный распределитель согласно любому из аспектов 1-6, в котором, по меньшей мере, один стояк проходит, по существу, через все поперечное сечение массообменной колонны в третьем направлении, перпендикулярном первому направлению и второму направлению, и в котором, по меньшей мере, один экран проходит через все поперечное сечение массообменной колонны в третьем направлении.

Аспект 8. Жидкостный распределитель согласно любому из аспектов 1-6, в котором, по меньшей мере, один стояк проходит, по существу, через все поперечное сечение массообменной колонны в третьем направлении, перпендикулярном первому направлению и второму направлению, и в котором, по меньшей мере, один экран проходит, по существу, через все поперечное сечение массообменной колонны в третьем направлении.

Аспект 9. Способ распределения жидкости в массообменной колонне, включающий следующие стадии:

a. введение жидкости в верхнюю часть массообменной колонны;

b. расположение внутри массообменной колонны, по меньшей мере, одной секции массообменной колонны;

c. расположение, по меньшей мере, внутри одной секции массообменной колонны жидкостного распределителя, чтобы принимать протекающий в нисходящем направлении поток жидкости и протекающий в восходящем направлении поток пара, причем жидкостный распределитель содержит:

i. по меньшей мере, один стояк, содержащий, по меньшей мере, одну стенку стояка, в котором, по меньшей мере, одна стенка стояка проходит в восходящем направлении от первой поверхности жидкостного распределителя;

ii. по меньшей мере, один экран, в котором, по меньшей мере, один экран проходит от второй поверхности жидкостного распределителя, противоположной первой поверхности и проходящей в нисходящем направлении; и

iii. по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности жидкостного распределителя через вторую поверхность жидкостного распределителя, в котором, по меньшей мере, один экран имеет длину, проходящую в нисходящем направлении таким образом, что образуется зазор между, по меньшей мере, одним экраном и насадкой, расположенной ниже жидкостного распределителя в массообменной колонне, и в котором высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм;

d. сбор протекающего в нисходящем направлении потока жидкости из верхней части массообменной колонны на первой поверхности жидкостного распределителя;

e. прохождение протекающего в восходящем направлении потока пара из нижней части массообменной колонны через стояки жидкостного распределителя и

f. распределение протекающего в нисходящем направлении потока жидкости, по меньшей мере, из одного жидкостного распределительного отверстия в жидкостном распределителе на насадке.

Аспект 10. Способ согласно аспекту 9, в котором массообменная колонна представляет собой воздухоразделительную колонну.

Аспект 11. Способ согласно аспекту 9 или аспекту 10, в котором насадка представляет собой структурированную насадку.

Аспект 12. Способ согласно любому из аспектов 9-11, в котором высота зазора между экраном и насадкой составляет от около 40 мм до 50 мм.

Аспект 13. Способ согласно любому из аспектов 9-12, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности на равном расстоянии от, по меньшей мере, одного жидкостного распределительного отверстия и, по меньшей мере, одного стояка.

Аспект 14. Способ согласно любому из аспектов 9-12, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности непосредственно смежно с, по меньшей мере, одним стояком.

Заявленное изобретение, таким образом, не должно ограничиваться каким-либо одним вариантом осуществления или аспектом, но, напротив, его следует истолковывать согласно его ширине и объему в соответствии с прилагаемой формулой изобретения.

Жидкостный распределитель включает в себя, по меньшей мере, один стояк, содержащий, по меньшей мере, одну стенку стояка, причем, по меньшей мере, одна стенка стояка проходит от первой поверхности распределителя в первом направлении массообменной колонны; по меньшей мере, один экран, причем, по меньшей мере, один экран проходит от второй поверхности распределителя, противоположной первой поверхности и проходящей во втором направлении, противоположном первому направлению; и, по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности распределителя через вторую поверхность распределителя, причем, по меньшей мере, один экран имеет длину, проходящую во втором направлении таким образом, что образуется зазор между, по меньшей мере, одним экраном и насадкой, и высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм. Изобретение обеспечивает равномерное распределение жидкости. 2 н. и 15 з.п. ф-лы, 11 ил., 3 табл.

1. Жидкостный распределитель для распределения жидкости в массообменной колонне, содержащий:

по меньшей мере, один стояк, содержащий, по меньшей мере, одну стенку стояка, причем упомянутая, по меньшей мере, одна стенка стояка проходит от первой поверхности жидкостного распределителя в первом направлении массообменной колонны;

по меньшей мере, один экран, причем упомянутый, по меньшей мере, один экран проходит от второй поверхности жидкостного распределителя, противоположной первой поверхности и проходящей во втором направлении массообменной колонны, противоположном первому направлению; и

по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности жидкостного распределителя через вторую поверхность жидкостного распределителя,

причем упомянутый, по меньшей мере, один экран имеет длину, проходящую во втором направлении, таким образом образуется зазор между упомянутым, по меньшей мере, одним экраном и насадкой, и причем высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм, и при этом жидкостный распределитель представляет собой желобчатый распределитель или пластинчатый распределитель.

2. Жидкостный распределитель по п. 1, в котором массообменная колонна представляет собой воздухоразделительную колонну.

3. Жидкостный распределитель по п. 1, в котором насадка представляет собой структурированную насадку.

4. Жидкостный распределитель по п. 1, в котором высота зазора между экраном и насадкой составляет от около 40 мм до 50 мм.

5. Жидкостный распределитель по п. 1, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности на равном расстоянии от, по меньшей мере, одного жидкостного распределительного отверстия и, по меньшей мере, одного стояка.

6. Жидкостный распределитель по п. 1, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности непосредственно смежно с, по меньшей мере, одним стояком.

7. Жидкостный распределитель по п. 1, в котором, по меньшей мере, один стояк проходит, по существу, через все поперечное сечение массообменной колонны в третьем направлении, перпендикулярном первому направлению и второму направлению, и причем, по меньшей мере, один экран проходит через все поперечное сечение массообменной колонны в третьем направлении.

8. Жидкостный распределитель по п. 1, в котором, по меньшей мере, один стояк проходит, по существу, через все поперечное сечение массообменной колонны в третьем направлении, перпендикулярном первому направлению и второму направлению, и причем, по меньшей мере, один экран проходит, по существу, через все поперечное сечение массообменной колонны в третьем направлении.

9. Жидкостный распределитель по п. 1, в котором, по меньшей мере, одно жидкостное распределительное отверстие расположено между, по меньшей мере, одним экраном и внешней стенкой массообменной колонны.

10. Жидкостный распределитель по п. 1, в котором, по меньшей мере, одно жидкостное распределительное отверстие расположено в нижней части жидкостного распределителя, и, по меньшей мере, один экран проходит во втором направлении от нижней части жидкостного распределителя.

11. Способ распределения жидкости в массообменной колонне, содержащий следующие стадии, на которых:

a. вводят жидкость в верхнюю часть массообменной колонны;

b. располагают внутри массообменной колонны, по меньшей мере, одну секцию массообменной колонны;

c. располагают внутри упомянутой, по меньшей мере, одной секции массообменной колонны жидкостный распределитель для приема протекающего в нисходящем направлении потока жидкости и протекающего в восходящем направлении потока пара, причем жидкостный распределитель содержит:

i. по меньшей мере, один стояк, содержащий, по меньшей мере, одну стенку стояка, причем упомянутая, по меньшей мере, одна стенка стояка проходит в восходящем направлении от первой поверхности жидкостного распределителя;

ii. по меньшей мере, один экран, причем упомянутый, по меньшей мере, один экран проходит от второй поверхности жидкостного распределителя, противоположной первой поверхности и проходящей в нисходящем направлении; и

iii. по меньшей мере, одно жидкостное распределительное отверстие, проходящее от первой поверхности жидкостного распределителя через вторую поверхность жидкостного распределителя,

причем упомянутый, по меньшей мере, один экран имеет длину, проходящую в нисходящем направлении таким образом, что образуется зазор между упомянутым, по меньшей мере, одним экраном и насадкой, расположенной ниже жидкостного распределителя в массообменной колонне, и причем высота зазора между экраном и насадкой составляет от около 10 мм до 75 мм, и

причем жидкостный распределитель представляет собой желобчатый распределитель или пластинчатый распределитель,

d. собирают протекающий в нисходящем направлении поток жидкости из верхней части массообменной колонны на первой поверхности жидкостного распределителя;

e. обеспечивают прохождение протекающего в восходящем направлении потока пара из нижней части массообменной колонны через стояки жидкостного распределителя и

f. распределяют протекающий в нисходящем направлении поток жидкости из упомянутого, по меньшей мере, одного жидкостного распределительного отверстия в жидкостном распределителе на насадке.

12. Способ по п. 11, в котором массообменная колонна представляет собой воздухоразделительную колонну.

13. Способ по п. 11, в котором насадка представляет собой структурированную насадку.

14. Способ по п. 11, в котором высота зазора между экраном и насадкой составляет от около 40 мм до 50 мм.

15. Способ по п. 11, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности на равном расстоянии от, по меньшей мере, одного жидкостного распределительного отверстия и, по меньшей мере, одного стояка.

16. Способ по п. 11, в котором, по меньшей мере, один экран расположен таким образом, что, по меньшей мере, один экран проходит от второй поверхности непосредственно смежно с, по меньшей мере, одним стояком.

17. Способ по п. 11, дополнительно содержащий этапы, на которых:

g. создают зону статического давления, расположенную между, по меньшей мере, одним экраном и внешней стенкой массообменной колонны, причем зона статического давления имеет меньшую скорость пара, чем, по меньшей мере, один стояк, и, по меньшей мере, одно жидкостное распределительное отверстие расположено между, по меньшей мере, одним экраном и внешней стенкой.

| Регулятор давления для тормозного привода | 1981 |

|

SU1013324A1 |

| РАСПРЕДЕЛИТЕЛЬ ЖИДКОСТИ В МАССООБМЕННОЙ КОЛОННЕ И СПОСОБ ЕГО УСТАНОВКИ И ИСПОЛЬЗОВАНИЯ | 2002 |

|

RU2282479C2 |

| МАССООБМЕННАЯ КОЛОННА ДЛЯ СИСТЕМЫ ПАР(ГАЗ)-ЖИД КОСТЬ | 0 |

|

SU174170A1 |

| МАССООБМЕННЫЙ КОЛОННЫЙ АППАРАТ ИНЖЕКЦИОННО-УДАРНОГО ДЕЙСТВИЯ | 0 |

|

SU179272A1 |

| Вентилятор транспортировки технологического продукта сельскохозяйственной машины | 1991 |

|

SU1813347A1 |

| GB 2062489 A, 28.05.1981 | |||

Авторы

Даты

2015-08-10—Публикация

2011-03-31—Подача