УРОВЕНЬ ТЕХНИКИ

[0001] Данное изобретение относится в общем к тепло- и массообменным колоннам и, более конкретно, к распределителям потока жидкости, применяемым в таких колоннах, и способам распределения жидкости, использующих такие распределители потока.

[0002] Массообменные колонны сконфигурированы таким образом, чтобы приводить в контактирование один с другим два потока текучей среды с различными характеристиками для того, чтобы влиять на массообмен и/или теплообмен между различными фазами. Термин «массообменная колонна», как использовано в данном документе, не предназначен быть ограниченным колоннами, в которых массообмен является основной целью обработки потоков текучей среды внутри колонны, а также предназначен охватывать колонны, в которых теплообмен, а не массообмен, является основной целью обработки. Некоторые массообменные колонны, такие как те, что применяют в видах применения с дистилляцией и абсорбцией многокомпонентных смесей, приводят в контактирование поток газа или пара с потоком жидкости, в то время как другие колонны, такие как экстракционные колонны, могут быть сконструированы, чтобы способствовать контактированию между двумя жидкими фазами с различными плотностями. Часто массообменные колонны сконфигурированы таким образом, чтобы приводить в контактирование восходящий поток пара или жидкости с нисходящим потоком жидкости, обычно вдоль многочисленных поверхностей для массообмена, расположенных внутри колонны. Обычно эти поверхности для тепло- или массообмена образованны в пределах одной или нескольких областей или слоев неупорядоченного или структурированного насадочного материала, сконфигурированного, чтобы способствовать тесному контактированию между двумя фазами текучей среды. В результате скорость и/или степень массо- и теплообмена между двумя фазами улучшена.

[0003] Для того, чтобы обеспечить максимальное контактирование между двумя фазами текучей среды в массообменной колонне, нисходящая жидкая фаза должна быть равномерно распределена, когда она вводится в насадочный слой насадочного материала из расположенной выше области колонны. Неравномерное распределение уменьшает контактирование между двумя фазами и нарушает соотношение жидкость/пар или жидкость/жидкость по поперечному сечению колонны, которое должно поддерживаться по существу постоянным во время надлежащего функционирования колонны. Различные виды распределителей жидкости были разработаны с целью равномерного распределения жидкости на стороне верхней поверхности насадочного слоя насадочного материала при одновременном предоставлении низкого перепада давления, минимального загрязнения и широкого диапазона эксплуатационных характеристик.

[0004] Большинство распределителей доставляют жидкость на поверхность насадочного слоя насадочного материала во множестве пространственно разделенных мест, называемых точками стекания. Фактически, плотность точек стекания является мерой эффективности распределения конкретного распределителя. В дополнение к этому, важным также является размер капель, образованных в точках стекания. Если капли являются слишком большими, точки стекания также могут быть слишком большими, и горизонтальное распределение жидкости по поверхности насадочного слоя насадочного материала может быть затруднено. Если капли являются слишком маленькими, то имеет место опасность вовлечения жидкости в восходящий поток пара или газа и выведения из колонны, что снижает эффективность тепло- и/или массообмена внутри колонны.

[0005] Соответственно, существует потребность в распределителе жидкости, который обладает способностью к предоставлению более равномерного распределения жидкости на единицу площади поверхности слоя насадочного материала вдоль последовательности пространственно разделенных точек стекания потока. Распределитель должен, кроме того, проявлять подходящие эксплуатационные характеристики, такие как низкий перепад давления, устойчивость к загрязнению и работоспособность при низком расходе, и при этом являться достаточно прочным и гибким, чтобы использоваться в широком диапазоне операций с тепло- и массообменом.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] В одном аспекте, данное изобретение относится к распределителю потока для нисходящей жидкости в вертикально вытянутой колонне для обработки. Распределитель содержит центральный распределительный элемент, имеющий по меньшей мере один впуск для приема потока жидкости и один или более выпусков для жидкости для выпуска части потока жидкости из центрального распределительного элемента. Распределитель содержит множество вытянутых боковых элементов, сконфигурированных таким образом, чтобы принимать по меньшей мере часть потока жидкости, выпускаемой из выпуска для жидкости центрального распределительного элемента. Вытянутые боковые элементы разнесены в продольном направлении один от другого вдоль длины центрального распределительного элемента и имеют одно или несколько отверстий для выпуска из них жидкости. Распределитель содержит множество распределительных желобов, расположенных рядом с вытянутыми боковыми элементами. Каждый из распределительных желобов имеет пару вытянутых боковых стенок и по существу открытое дно. Вытянутые боковые стенки разнесены в боковом направлении одна от другой, чтобы образовывать пространство для приема жидкости между ними, и данное пространство для приема жидкости сконфигурировано таким образом, чтобы принимать жидкость, выпускаемую из отверстий вытянутых боковых элементов, и выпускать принятую жидкость из по существу открытого дна. По меньшей мере часть пространства для приема жидкости заполнено слоем насадочного материала, и жидкость, выпускаемая из открытого дна распределительных желобов, проходит через по меньшей мере часть насадочного материала.

[0007] В другом аспекте, данное изобретение относится к массообменной колонне, содержащей внешнюю оболочку колонны, образующую открытый внутренний объем, слой для массообмена, расположенный внутри открытого внутреннего объема и имеющий верхнюю поверхность, и распределитель жидкости для приема и распределения потока жидкости на верхней поверхности слоя для массообмена. Распределитель жидкости содержит по меньшей мере один центральный распределительный элемент, множество вытянутых боковых элементов и множество распределительных желобов. Вытянутые боковые элементы расположены рядом с центральным распределительным элементом и проходят в направлении, по существу перпендикулярном продольной оси центрального распределительного элемента. Распределительные желоба расположены рядом с вытянутыми боковыми элементами. Каждый из распределительных желобов содержит пару разделенных в боковом направлении вытянутых боковых стенок. По меньшей мере часть пространства, установленного между вытянутыми боковыми стенками, заполнена насадочным материалом, и жидкость, выходящая из насадочного материала, размещенного внутри распределительного желоба, поступает вниз на верхнюю поверхность нижележащего слоя для массообмена после выхода из распределительных желобов.

[0008] Еще один вариант осуществления данного изобретения относится к способу обработки потока текучей среды в массообменной колонне. Способ включает следующие стадии: (a) введение потока жидкости в распределитель потока жидкости, расположенный во внутреннем объеме массообменной колонны, при этом введение включает протекание жидкости в первый распределительный элемент в первом направлении; (b) разделение указанного потока жидкости на две жидкие части или более; (c) введение каждой из указанных жидких частей в распределительный желоб, расположенный при более низкой высоте, чем указанный распределительный элемент, при этом указанное введение включает протекание указанных жидких частей в указанные распределительные желоба во втором направлении; (d) протекание каждой из указанных жидких частей, введенных в вышеуказанные распределительные желоба, через слой насадочного материала, размещенный внутри указанного распределительного желоба; (e) выпуск множества потоков жидкости из нижней части распределительных желобов на верхнюю поверхность слоя для массообмена, расположенного при более низкой высоте, чем распределитель жидкости; и (f) приведение в контактирование по меньшей мере части жидкости, выпускаемой на верхнюю поверхность насадочного слоя насадочного материала, с восходящим потоком текучей среды, чтобы тем самым выполнить тепло- и/или массообмен между жидкостью и потоком текучей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

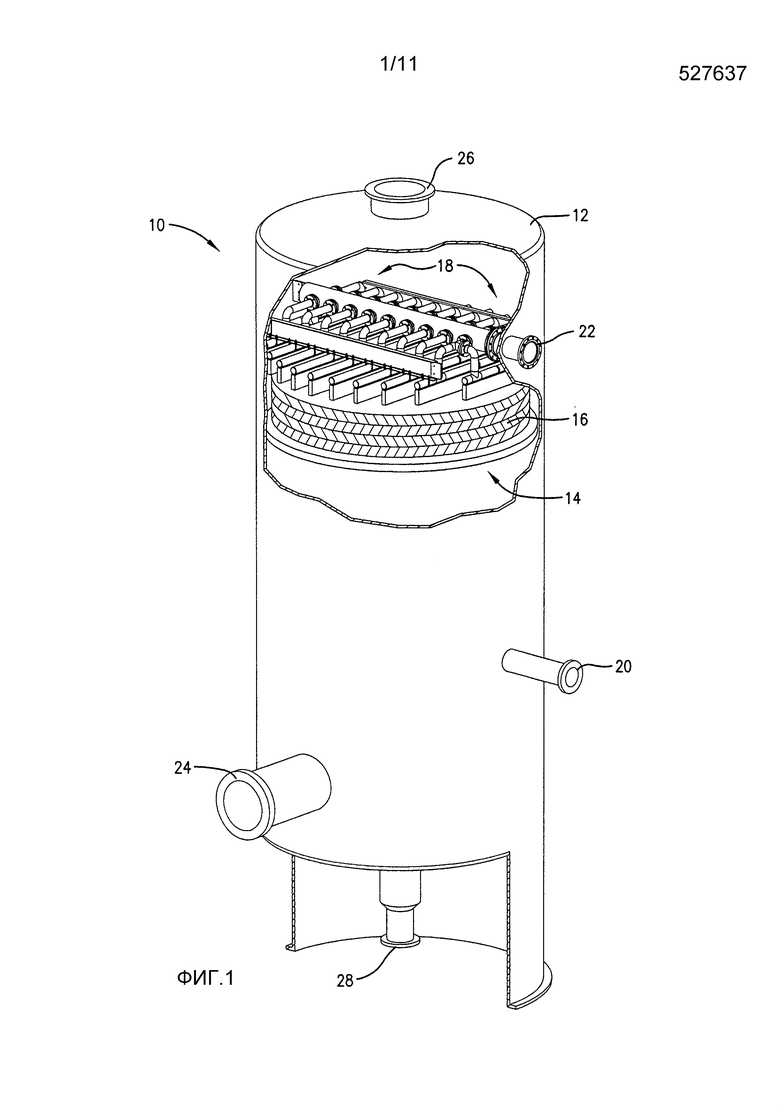

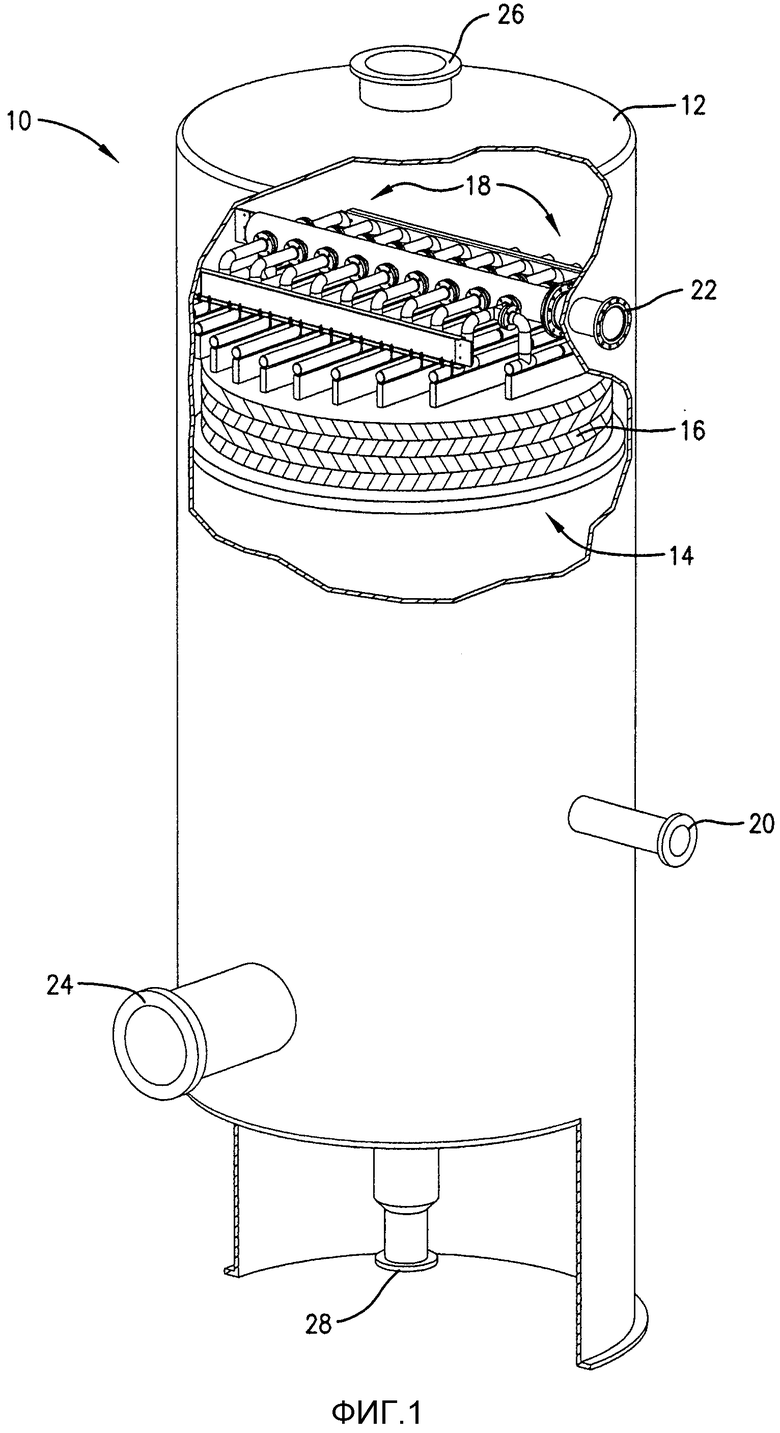

[0009] Фиг. 1 представляет собой частичный перспективный вид сбоку массообменной колонны с удаленными частями оболочки колонны, чтобы проиллюстрировать один из вариантов осуществления размещенного в ней распределителя жидкости, сконфигурированного в соответствии с данным изобретением.

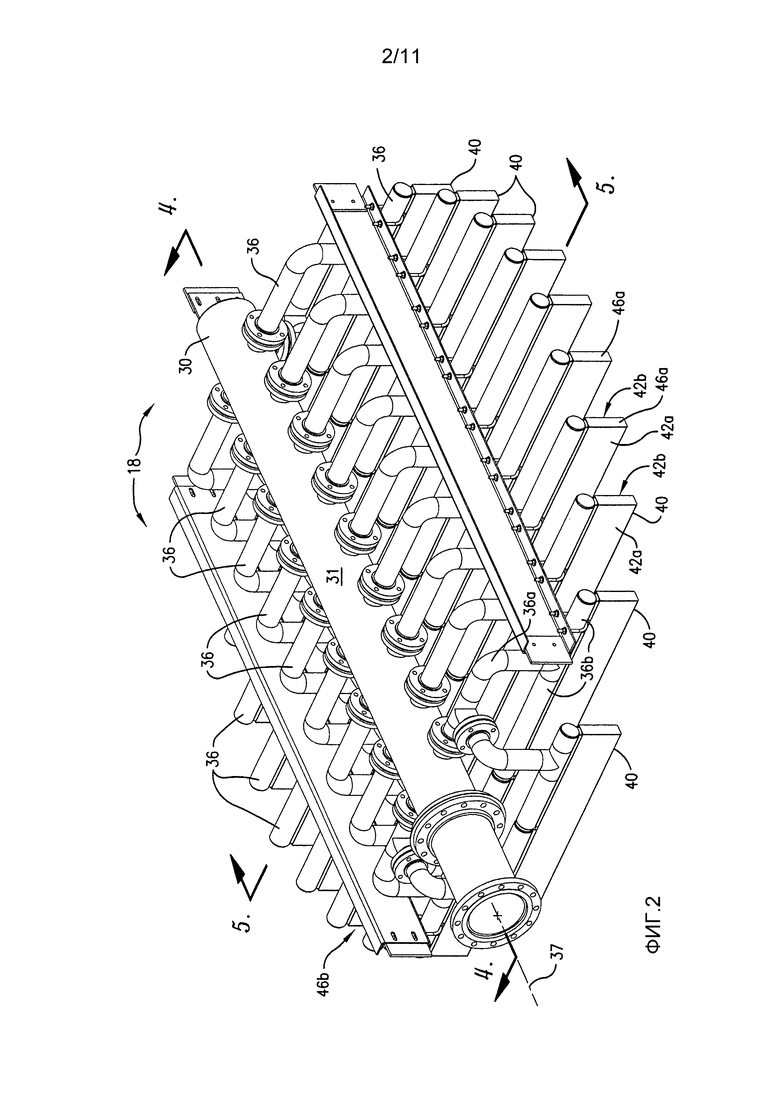

[00010] Фиг. 2 представляет собой перспективный вид сверху распределителя жидкости, показанного на Фиг. 1;

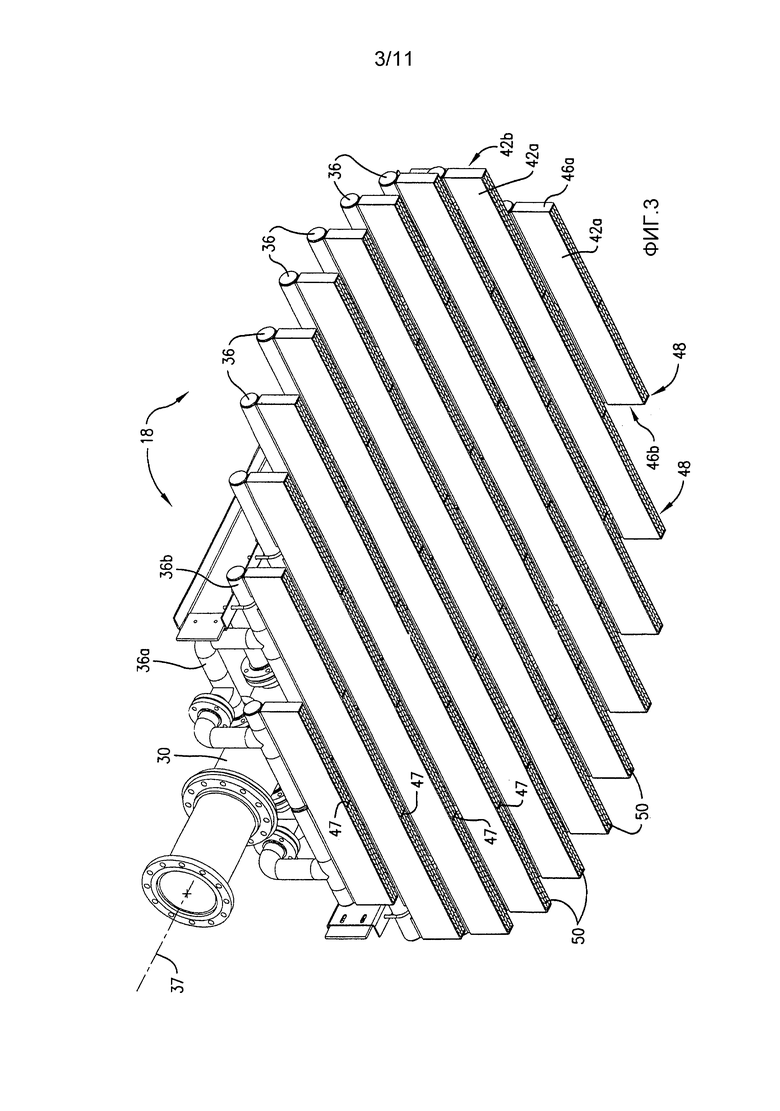

[00011] Фиг. 3 представляет собой перспективный вид снизу распределителя жидкости, показанного на Фиг. 1 и 2;

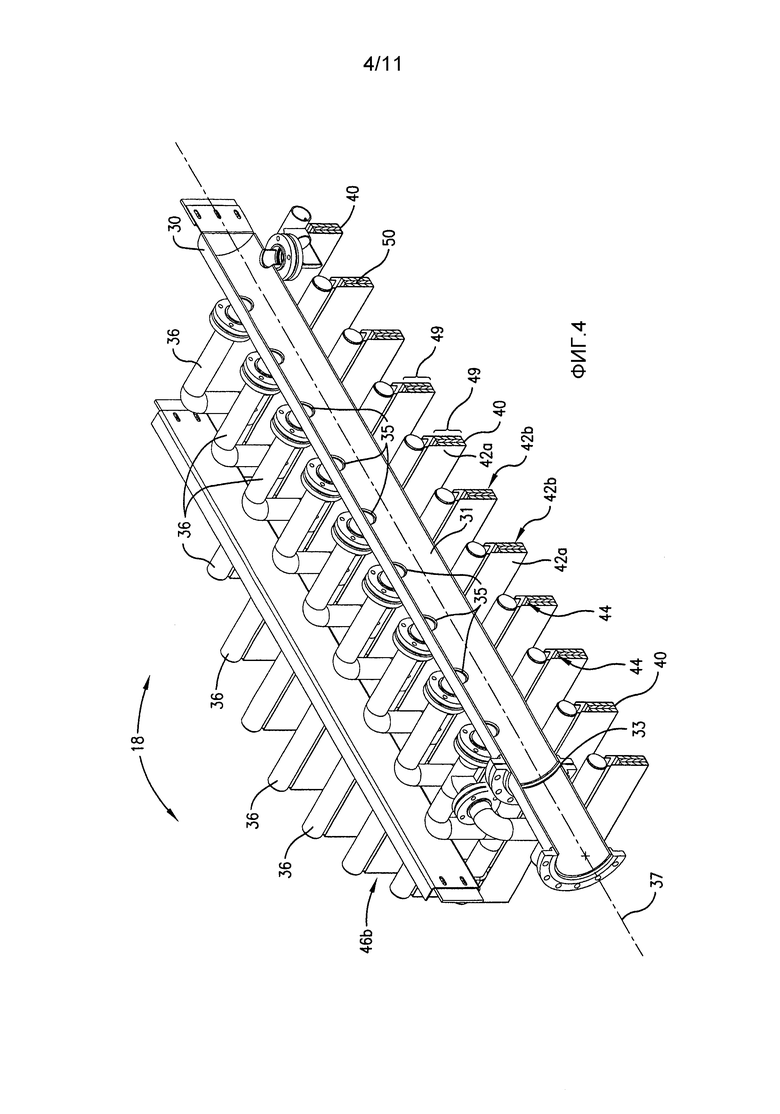

[00012] Фиг. 4 представляет собой перспективный вид сверху распределителя жидкости, показанного на Фиг. 1-3, в вертикальном сечении вдоль линии 4-4 на Фиг. 2 в направлении стрелок;

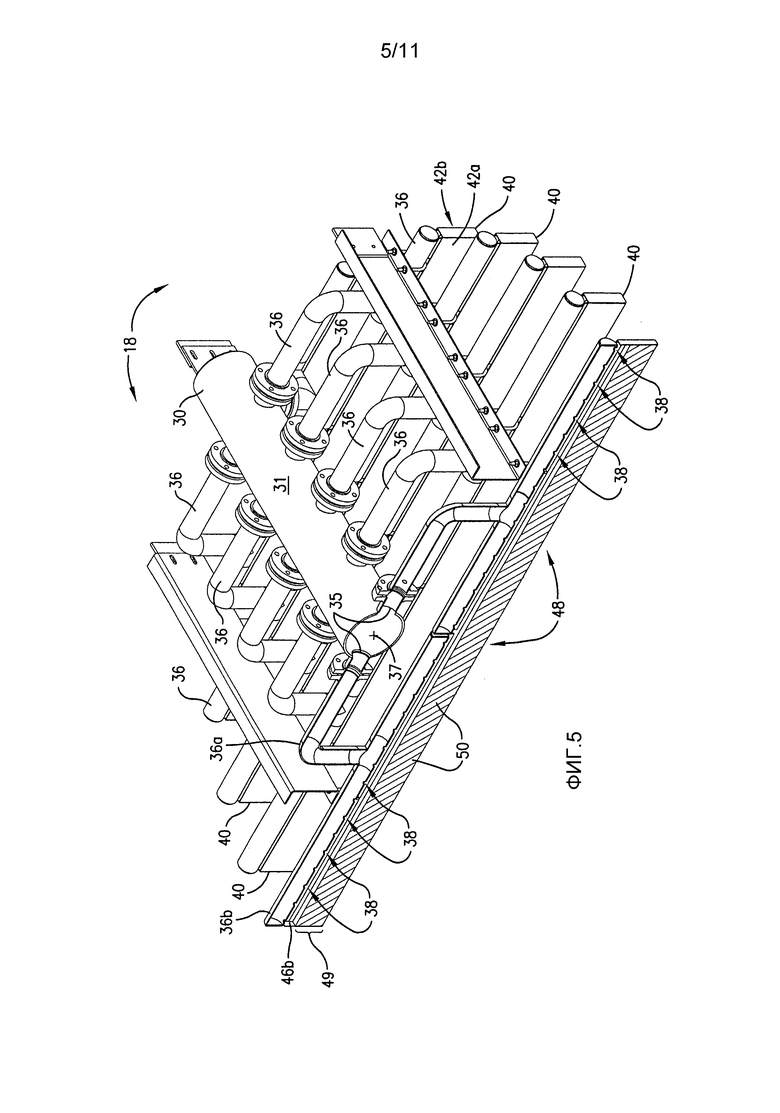

[00013] Фиг. 5 представляет собой перспективный вид сверху распределителя жидкости, показанного на Фиг. 1-4, в вертикальном сечении вдоль линии 5-5 на Фиг. 2 в направлении стрелок;

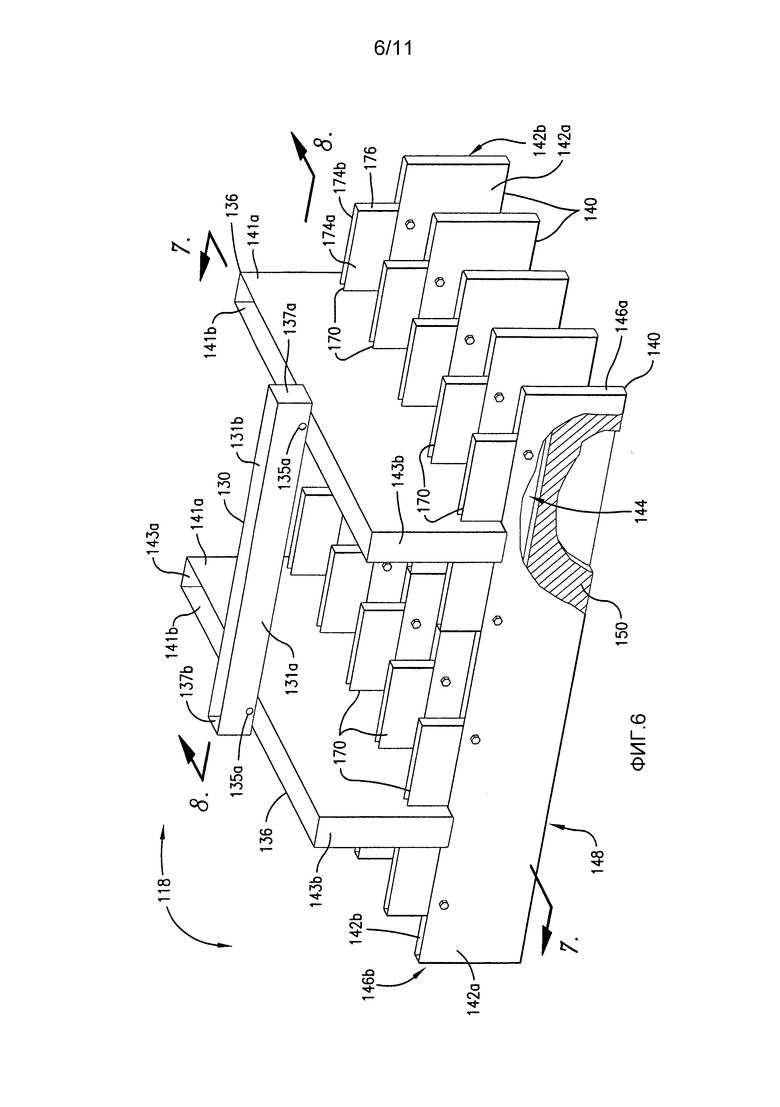

[00014] Фиг. 6 представляет собой перспективный вид сверху распределителя жидкости, сконфигурированного в соответствии с другим вариантом осуществления данного изобретения, с удаленными частями, чтобы проиллюстрировать насадочный материал, размещенный внутри распределительных желобов распределителя жидкости;

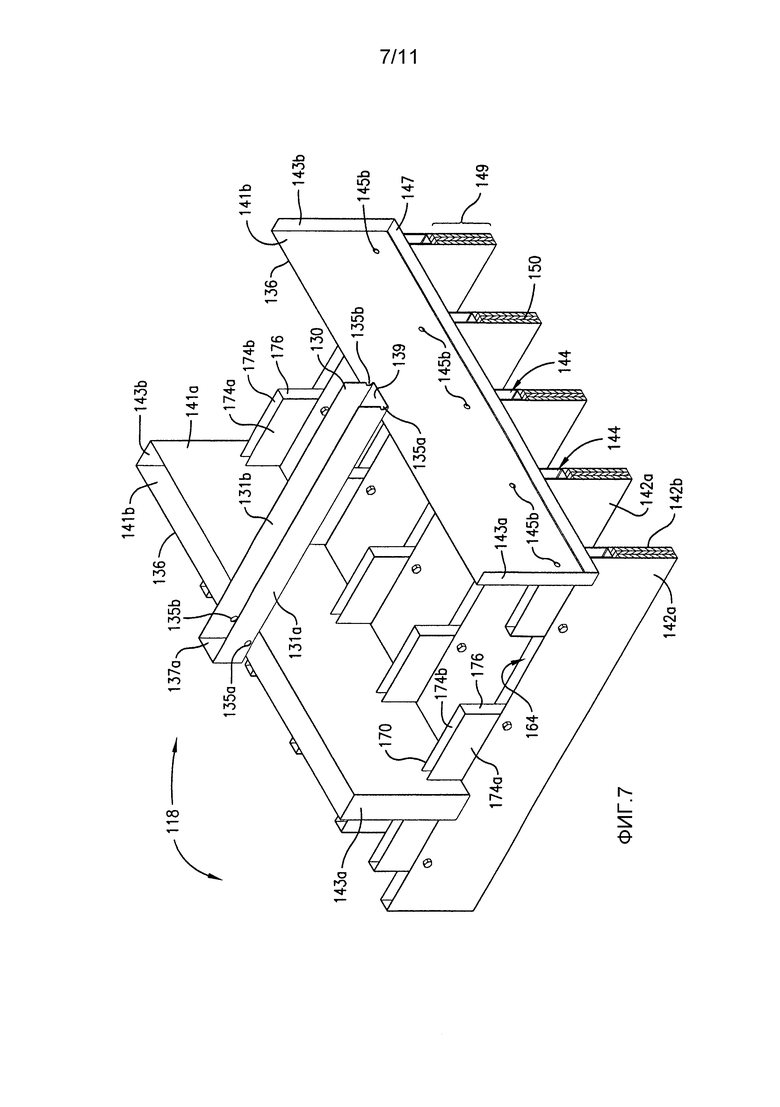

[00015] Фиг. 7 представляет собой перспективный вид сверху распределителя жидкости, показанного на Фиг. 6, в вертикальном сечении вдоль линии 7-7 на Фиг. 6 в направлении стрелок;

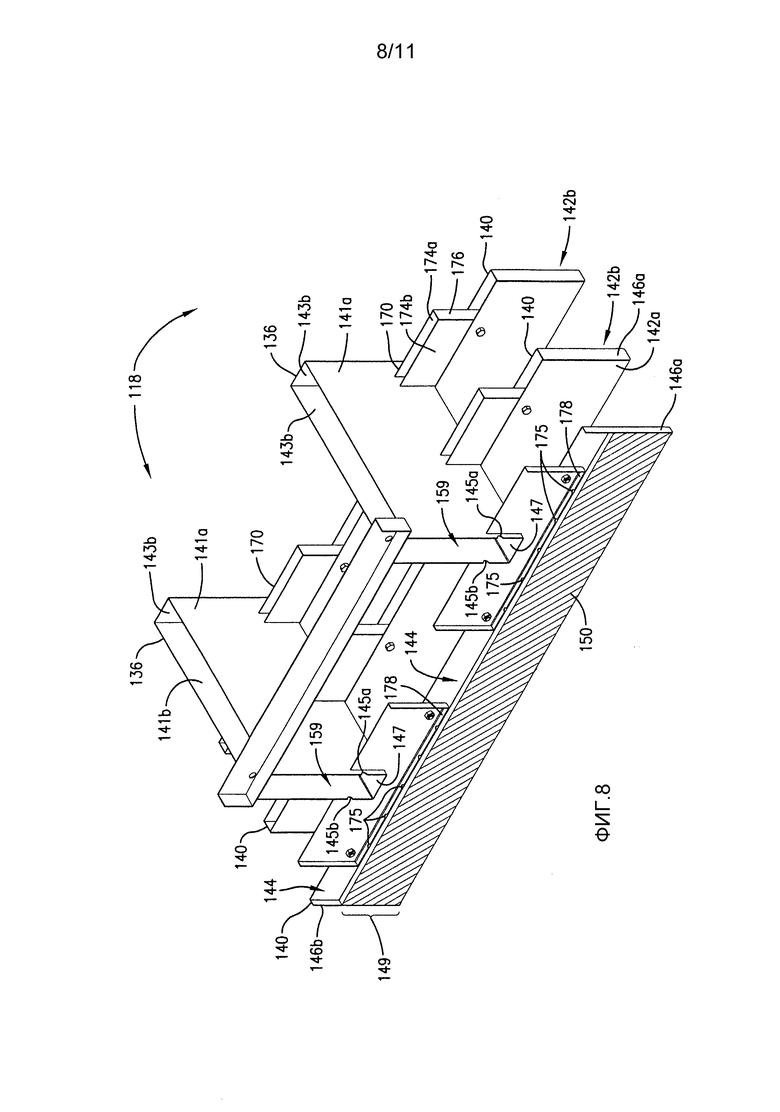

[00016] Фиг. 8 представляет собой перспективный вид сверху распределителя жидкости, показанного на Фиг. 6 и 7, в вертикальном сечении вдоль линии 8-8 на Фиг. 6 в направлении стрелок;

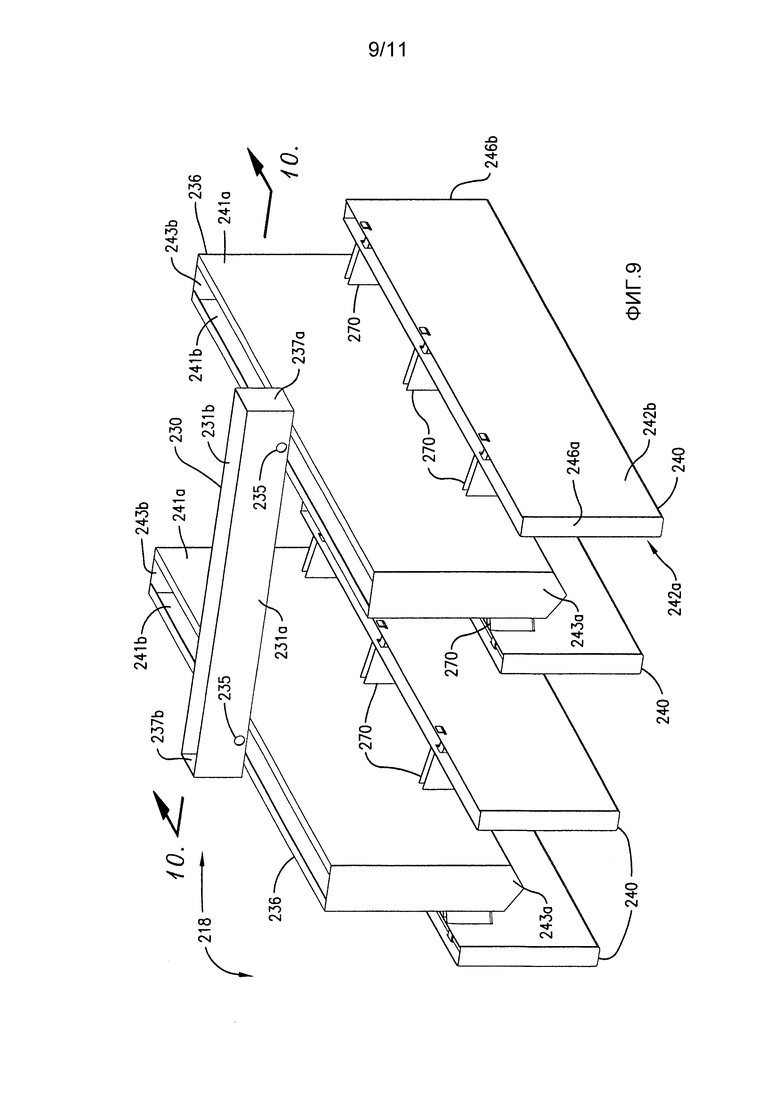

[00017] Фиг. 9 представляет собой перспективный вид сверху распределителя жидкости, сконфигурированного в соответствии с еще одним вариантом осуществления данного изобретения;

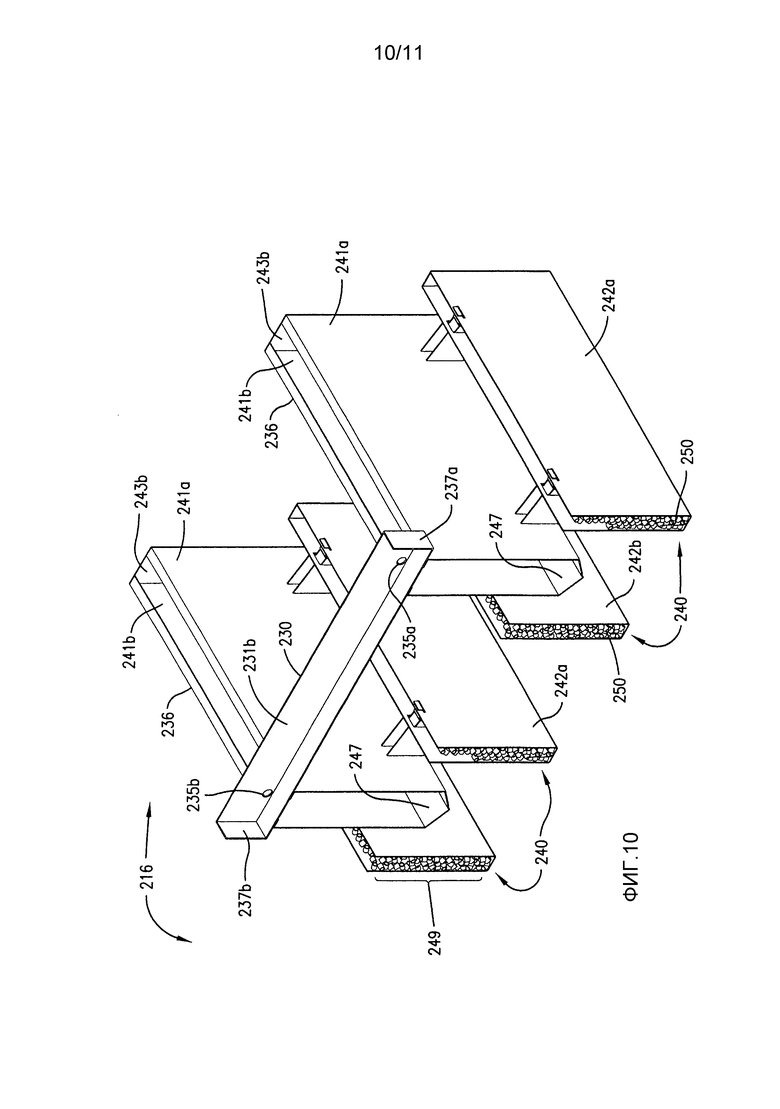

[00018] Фиг. 10 представляет собой перспективный вид сверху распределителя жидкости, показанного на Фиг. 9, в вертикальном сечении вдоль линии 10-10 на Фиг. 9 в направлении стрелок;

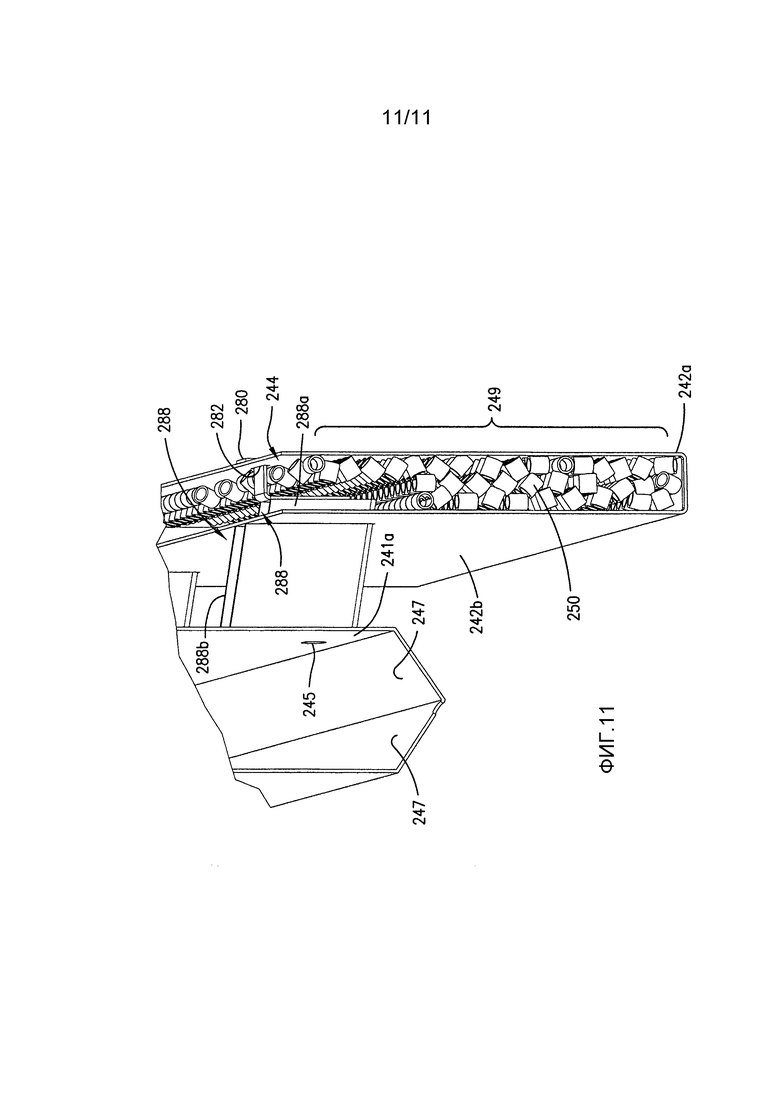

[00019] Фиг. 11 представляет собой увеличенный, частичный вид одного из распределительных желобов распределителя жидкости, проиллюстрированного на Фиг. 9 и 10, конкретно показывающий конфигурацию бокового распределителя и слой насадочного материала внутри распределительного желоба.

ПОДРОБНОЕ ОПИСАНИЕ

[00020] При обращении теперь к чертежам более подробно и первоначально к Фиг. 1, массообменная колонна обозначена в общем числом 10 и содержит вертикальную цилиндрическую оболочку 12, которая ограничивает открытую внутреннюю область 14, в которой два или более потока текучей среды протекают в противоточном или прямоточном режиме. По меньшей мере часть контактирования между потоками текучей среды в колонне 10 выполняют в одном или нескольких слоях 16 для массообмена, которые расположены во внутренней области 14 в различных местах расположения вдоль высоты колонны 10. Слой 16 для массообмена может содержать любой вид насадочного материала, включая структурированный насадочный материал, неупорядоченный насадочный материал и их комбинации. Массообменная колонна 10 также содержит по меньшей мере один распределитель 18 жидкости, который расположен выше слоя 16 для массообмена и применяется, чтобы способствовать более равномерному горизонтальному распределению одного или нескольких нисходящих потоков жидкости внутри колонны 10.

[00021] Массообменная колонна 10 может быть любым подходящим типом колонны для обработки, сконфигурированным, чтобы приводить в контактирование два потока текучей среды для того, чтобы получать фракционированные продукты и/или иным образом вызывать массообмен и/или теплообмен между различными фазами. Например, массообменная колонна 10 может являться колонной, в которой происходят атмосферное фракционирование нефти, вакуумное фракционирование смазочного масла, вакуумное фракционирование нефти, фракционирование продуктов крекинга с флюидизированным катализатором или термического крекинга, фракционирование продуктов коксования или висбрекинга, деасфальтизация, промывка отходящего газа от коксования, промывка отходящего газа реактора, газовая закалка, дезодорация пищевого масла, мокрая очистка газа при контроле за загрязнением окружающей среды и другие процессы. Массообменная колонна 10 может быть колонной пар-жидкость, сконфигурированной, чтобы приводить в контактирование один или несколько восходящих потоков пара с нисходящим потоком жидкости, колонной газ-жидкость, сконфигурированной, чтобы приводить в контактирование один или несколько восходящих газовых потоков с нисходящим потоком жидкости, или колонной жидкость-жидкость, сконфигурированной, чтобы способствовать взаимному контактированию между восходящим и нисходящим потоками жидкости различной плотности. Хотя на Фиг. 1 колонна изображена в общем как содержащая цилиндрическую, проходящую в вертикальном направлении оболочку, другие формы, включая полигональную, могут быть использованы для массообменной колонны 10. Массообменная колонна 10 имеет любые подходящие диаметр и высоту и изготовлена из одного или нескольких жестких материалов, которые желательно являются инертными в отношении текучих сред и условий, имеющих место во время функционирования массообменной колонны 10, или иным образом совместимыми с ними.

[00022] Как показано на Фиг. 1, массообменная колонна 10 может иметь впуски 20 и 22 для текучей среды для введения потоков текучей среды во внутреннюю область 14 массообменной колонны 10. Потоки текучей среды, введенные в во впуски 20 и 22 массообменной колонны 10, могут содержать преимущественно потоки жидкости, преимущественно потоки пара или комбинированные потоки пара или жидкости. Обычно поток, введенный в впуск 22 для текучей среды, является потоком жидкости, в то время как поток текучей среды, поступающий в массообменную колонну 10 через впуск 20 для текучей среды, может быть потоком пара, потоком жидкости или комбинированным потоком пара и жидкости. Массообменная колонна 10 может также содержать впуск 24 для пара для введения преимущественно потока пара в нижнюю часть массообменной колонны 10. Хотя на Фиг. 1 колонна показана как имеющая лишь два впуска20 и 22 для текучей среды и единственный впуск 24 для пара, следует понимать, что массообменная колонна 10 может иметь любое подходящее число впусков для текучей среды или пара, расположенных соответствующим образом вдоль высоты массообменной колонны 10, когда это необходимо или желательно для конкретного вида применения.

[00023] Массообменная колонна 10 дополнительно имеет выпуск 26 для паров, отводимых сверху колонны, для выпуска парообразного продукта из верхней части массообменной колонны 10 и нижний выпуск 28 для жидкости, из которого может быть выведен поток жидкого продукта. Другие обычные компоненты колонны, такие как линии для потока флегмы, ребойлеры, конденсаторы, паровые горны («vapor horns») и т.п., могут также присутствовать в массообменной колонне 10, однако они не проиллюстрированы здесь, поскольку такие объекты являются обычными и не рассматриваются как необходимые для понимания данного изобретения.

[00024] Теперь, при обращении дополнительно к Фиг. 2-5, будет описан распределитель 18 жидкости, сконфигурированный в соответствии с одним из вариантов осуществления данного изобретения. Распределитель 18 жидкости является трубчатым распределителем или распределителем лестничного типа, содержащим по меньшей мере один центральный распределительный элемент 30, вытянутый горизонтально по диаметру или по хорде массообменной колонны 10 или по меньшей мере их части. Центральный распределительный элемент 30, в одном из вариантов осуществления, изображенном на Фиг. 2-5, может содержать удлиненный трубчатый элемент, имеющий по существу цилиндрическую боковую стенку 31. Центральные распределительные элементы 30, имеющие другие формы поперечного сечения, включая полигональные, также применимы. Кроме того, хотя на Фиг. 2-5 проиллюстрировано содержание лишь одного центрального распределительного элемента 30, распределители жидкости 18, которые содержат два центральных распределительных элементов 30 или более, также входят в объем данного изобретения.

[00025] Центральный распределительный элемент 30 имеет по меньшей мере один впуск 37 для жидкости, через который в него вводится поток жидкости. Когда жидкость проходит через центральный распределительный элемент 30, она разделяется на множество меньших жидких частей, которые затем выпускаются из центрального распределительного элемента 30 через один или более выпусков 35 для жидкости. Как детально показано на Фиг. 4, выпуски 35 для жидкости могут иметь любую желательную форму, такую как круговую, треугольную или даже вертикально вытянутую, и разнесены одно от другого при заданном расстоянии вдоль длины центрального распределительного элемента 30. Точное число и размер выпусков 35 не ограничиваются особым образом и могут быть выбраны таким образом, чтобы обеспечивать предусматриваемый расход жидкости через распределитель 18 жидкости.

[00026] Индивидуальные потоки жидкости, выпускаемые из центрального распределительного элемента 30 через выпуски 35, вводятся во множество вытянутых боковых элементов 36, которые разнесены в продольном направлении вдоль длины центрального распределительного элемента 30 и проходят наружу в целом в угловом направлении от него. Вытянутые боковые элементы 36 обычно по существу параллельны один другому и образуют угол по отношению к центральной продольной оси 37 центрального распределительного элемента 30, который находится в интервале от примерно 30° до примерно 150°, от примерно 45° до примерно 135° или от примерно 60° до примерно 120°. Предпочтительно, однако не обязательно, каждый из вытянутых боковых элементов 36 может быть вытянут по существу перпендикулярно продольной оси 37 центрального распределительного элемента 30, как показано на Фиг. 2-5. Как использовано в данном документе, термин «по существу» означает в пределах 5°, так что элемент, который является «по существу перпендикулярным» является перпендикулярным с отклонением в пределах 5° от перпендикулярного направления. Любое число вытянутых боковых элементов 36 может быть выбрано для того, чтобы достигнуть желательной плотности точек стекания в нижележащий слой для массообмена.

[00027] Центральный распределительный элемент 30 может быть сконфигурирован с верхним расположением по отношению к вытянутым боковым элементам 36, как показано на Фиг. 2-5, или же, в альтернативном варианте, центральный распределительный элемент 30 и вытянутый боковой элемент 36 могут быть сконфигурированы при расположении в одной плоскости, при этом центральный распределительный элемент 30 и вытянутый боковой элемент 36 расположены по существу на одной и той же высоте. Когда каждый из вытянутых боковых элементов 36 имеет отдельные верхнюю и нижнюю части 36a и 36b, как показано на Фиг. 2-5, одна из частей 36a (или 36b, вариант осуществления не показан) может быть сконфигурирована при расположении в одной плоскости с центральным распределительным элементом 30, в то время как другая часть 36b (или 36a, вариант осуществления не показан) может быть расположена на более низкой высоте, чем центральный распределительный элемент 30. Кроме того, обе части 36a и 36b могут находиться по существу на такой же высоте, что и центральный распределительный элемент 30.

[00028] Как детально показано на Фиг. 5, каждый из вытянутых боковых элементов 36 имеет множество отверстий 38 для выпуска жидкости из вытянутого бокового элемента 36 в один или несколько распределительных желобов 40, которые расположены рядом с вытянутыми боковыми элементами 36, однако на более низкой высоте. Отверстия 38 расположены вдоль дна вытянутого бокового элемента 36, однако, в дополнение или в качестве альтернативы, одно или несколько отверстий 38 могут также быть расположены в нижней части боковой стенки по меньшей мере одного из вытянутых боковых элементов 36. В варианте осуществления, изображенном на Фиг. 2-5, распределительные желоба 40 расположены в параллельной ориентации по отношению к вытянутым боковым элементам 36, однако ориентированы по существу перпендикулярно центральному распределительному элементу 30. Кроме того, в варианте осуществления, изображенном на Фиг. 2-5, соотношение вытянутых боковых элементов 36 к распределительным желобам 40 составляет 1:1, так что каждый вытянутый боковой элемент 36 сконфигурирован таким образом, чтобы обеспечивать подачу лишь в один распределительный желоб 40.

[00029] Каждый распределительный желоб 40 содержит пару вытянутых боковых стенок 42a и 42b, разнесенных в боковом направлении одна от другой и образующих пространство 44 для приема жидкости между ними. Пространство 44 для приема жидкости сконфигурировано, чтобы принимать по меньшей мере часть жидкости, выпускаемой из отверстий 38 вытянутых боковых элементов 36. Распределительные желоба 40 также содержат пару противоположных торцевых стенок 46a и 46b и по существу открытую донную часть 48, которая вытянута между боковыми стенками 42a и 42b. Как показано детально на Фиг. 3, каждый из распределительных желобов 40 может содержать один или несколько поперечных поддерживающих элементов 47, расположенных с интервалом вдоль длины желоба 40, при остатке донной части 48, являющемся открытым и сконфигурированным, чтобы выпускать жидкость, выходящую из каждого из распределительных желобов 40. Число поперечных поддерживающих элементов 47 и расстояние между ними зависит, отчасти, от конструкционного материала и вида применения, для которого предназначен распределитель 18 жидкости, однако может также определяться видом и размером насадочного материала, размещенного внутри пространства 44 для приема жидкости распределительных желобов 40.

[00030] В соответствии с данным изобретением, по меньшей мере часть распределительных желобов 40 или каждый из них содержит слой 49 насадочного материала 50, размещенного внутри пространства 44 для приема жидкости. Когда жидкость вводится в пространство 44 для приема жидкости, она проходит вниз через насадочный материал 50 перед выходом из распределительного желоба 40 через донную часть 48. Вся жидкость поданная в распределительные желоба 40, или по меньшей мере значительная ее часть, проходит через слой 49 насадочного материала 50 перед выпуском из распределителя 18 жидкости на верхнюю поверхность нижележащего слоя для массообмена 16 (Фиг. 1). Функционально, слой 49 насадочного материала 50 улучшает горизонтальное распределение жидкости, когда она протекает вниз через каждый из распределительных желобов 40.

[00031] Насадочный материал 50, применяемый в распределительных желобах 40, может быть любым видом насадочного материала, включая структурированный насадочный материал, неупорядоченный насадочный материал и их комбинации. Когда насадочный материал 50 включает структурированный насадочный материал, как это в общем виде проиллюстрировано на Фиг. 2-5, слой 49 может включать два или более (или по меньшей мере три) листа вертикально вытянутого гофрированного или сетчатого насадочного материала. Угол наклона и размер складок гофра структурированного насадочного материала 50 может варьироваться, в зависимости от расхода жидкости и желательной степени распределения. Насадочный материал может быть текстурированным или нетекстурированным и может также быть перфорированным или не быть таковым. Предпочтительно, по меньшей мере часть нижнего края насадочного материала 50 в слое 49 зазубрена, чтобы создать зубчатую кромку для стекания капель и предотвращать скапливание жидкости в нижней части распределителя 18 жидкости. Вертикальная ориентация листов насадочного материала 50 в слое 49 создает «линии» выпускаемой жидкости поперек поверхности нижележащего слоя для массообмена. Эти параллельные области стекания капель поперек верхней поверхности нижележащего слоя для массообмена увеличивают равномерность распределения жидкости из распределителя 18.

[00032] При обращении теперь к Фиг. 6-8, проиллюстрирован распределитель жидкости 118, сконфигурированный в соответствии с другим вариантом осуществления данного изобретения. Как показано на Фиг. 6-8, распределитель жидкости 118 включает желобчатый центральный распределительный элемент 130, который содержит пару разделенных в боковом направлении вытянутых боковых стенок 131a и 131b, проходящих в по существу горизонтальном направлении. Боковые стенки 131a и 131b соединены на нижней части дном 139 и на концах торцевыми стенками 137a и 137b. Необязательно, крышка (не показана) может покрывать всю или по меньшей мере часть открытой области вдоль верхней части центрального распределительного элемента 130, в зависимости от конкретного вида применения, в котором будет использован распределитель жидкости 118. Хотя показано включение лишь одного распределительного элемента 130, варианты осуществления, имеющие два центральных распределительных элемента 130 или более, предусмотрены данным изобретением и входят в его объем.

[00033] Центральный распределительный элемент 130 имеет впуск для жидкости (не показано) для приема потока жидкости и множество выпусков 135a и 135b для жидкости, расположенных определенным образом в боковых стенках 131a и 131b центрального распределительного элемента 130 для выпуска из него жидкости. В альтернативном варианте, один или более выпусков 135a и 135b могут быть расположены определенным образом вдоль длины дна 139 центрального распределительного элемента 130. Аналогично распределителю 18 жидкости, описанному подробно ранее, распределитель жидкости 118 дополнительно содержит множество вытянутых боковых элементов 136, проходящих в наружном направлении от центрального распределительного элемента 130. Предпочтительно, вытянутые боковые элементы 136 ориентированы перпендикулярно центральному распределительному элементу 130, как показано на Фиг. 6-8. Вместо трубчатых элементов, вытянутые боковые элементы 136 распределителя жидкости 118 содержат вытянутые желоба, каждый из которых содержит пару разделенных в боковом направлении вытянутых боковых стенок 141a и 141b, соединенных одна с другой на нижней части дном 147 и на концах парой торцевых стенок 143a и 143b. Хотя на Фиг. 6-8 показано наличие двух, в целом прямоугольных вытянутых боковых элементов 136, распределитель жидкости 118 может содержать любое подходящее число вытянутых боковых элементов 136, имеющих любую форму поперечного сечения, включая полуцилиндрическую или полигональную.

[00034] Аналогичным образом, как описано ранее, центральный распределительный элемент 130 может быть расположен в вышележащем положении по отношению к вытянутым боковым элементам 136, как показано на Фиг. 6-8, или, в альтернативном варианте, может быть сконфигурирован при расположении в одной плоскости таким образом, что центральный распределительный элемент 130 и вытянутые боковые элементы 136 расположены по существу в одной и той же горизонтальной плоскости. Как детально показано на Фиг. 7, каждый из вытянутых боковых элементов 136 имеет множество отверстий 145a и 145b, расположенных определенным образом в соответствующих боковых стенках 141a и 141b и сконфигурированных, чтобы выпускать жидкость из каждого вытянутого бокового элемента 136 в один или несколько распределительных желобов 140, расположенных ниже.

[00035] Распределитель жидкости 118, показанный на Фиг. 6-8, скомпонован в перпендикулярной конфигурации, таким образом, что распределительные желоба 140 проходящих по существу в перпендикулярном направлении по отношению к направлению длины вытянутых боковых элементов 136. Соответственно, каждый из вытянутых боковых элементов 136 сконфигурирован таким образом, чтобы обеспечивать подачу по меньшей мере в два разных распределительных желоба 140 через разделенные в продольном направлении выпуски 145a и 145b, расположенные по длинам противоположных боковых стенок 141a и 141b каждого вытянутого бокового элемента 136. Как показано на Фиг. 6-8, отверстия 145a и 145b расположены в виде разделенных в боковом направлении пар 159, при одном отверстии 145a пары 159, образованном в одной боковой стенке 141a, и другом отверстии 145b пары 159, образованном в противоположной боковой стенке 141b. Отверстия 145a и 145b каждой пары 159 могут быть пространственно разделены при расположении одного непосредственно напротив другого, или одно из отверстий 145a и 145b может быть смещено, в горизонтальном или вертикальном направлении, по отношению к другому отверстию 145b или 145a (вариант осуществления не показан). Хотя они показаны как образованные в нижней части боковых стенок 141a,b, одно или несколько отверстий 145a или 145b могут быть также образованы в другом месте в боковых стенках 141a и 141b или в дне 147 вытянутого бокового элемента 136.

[00036] При конфигурации с перпендикулярным расположением, как показано на Фиг. 6-8, каждое отверстие 145a и 145b пар 159 может быть образовано таким образом, чтобы обеспечивать подачу в один и тот же распределительный желоб 140. Число пар 159 отверстий 145a и 145b обычно соответствует числу распределительных желобов 140, сконфигурированных для обеспечения подачи в вытянутый боковой элемент 136. Кроме того, более чем один из вытянутых боковых элементов 136 могут быть также сконфигурированы, чтобы обеспечивать подачу в один и тот же распределительный желоб 146, как показано в общем виде на Фиг. 6-8. Соответственно, по меньшей мере два, по меньшей мере три или по меньшей мере четыре вытянутых боковых элементов 136 могут быть сконфигурированы таким образом, чтобы обеспечивать подачу в один из распределительных желобов 146, в зависимости от размера и конкретного функционирования колонны.

[00037] Распределитель жидкости 118 может также содержать множество боковых распределителей 170 для содействия протеканию жидкости между вытянутыми боковыми элементами 136 и распределительными желобами 140. Как показано на Фиг. 6-8, боковые распределители 170 содержат пару разнесенных боковых стенок 174a и 174b и единственную торцевую стенку 176, расположенную на внешнем конце бокового распределителя 170. Боковые стенки 141a и 141b вытянутых боковых элементов 136 соединяют боковые стенки 174a и 174b боковых распределителей 170 на другом конце. Обычно, как проиллюстрировано Фиг. 8, боковые распределители 170 открыты сверху и имеют дно 178 для предоставления возможности жидкости протекать из вытянутого бокового элемента 136 в каждый из распределительных желобов 140. Как показано на Фиг. 8, каждое из доньев 178 боковых распределителей 170 содержат множество отверстий 175 для выпуска жидкости в распределительные желоба 140. Каждый из боковых распределителей 170 функционирует, чтобы распределять жидкость, выпускаемую из бокового распределителя 170 через распределительные желоба 140, в направлении, по существу перпендикулярном направлению длины каждого из распределительных желобов 140. Отверстия 175, сформированные в дне 178 (или, в качестве варианта, в нижней части боковых стенок 174a,b), разнесены на заданное расстояние для того, чтобы предоставлять жидкость в распределительные желоба 140 в желательном количестве и в желательных местах желоба 140.

[00038] Как показано на Фиг. 6-8, каждый из распределительных желобов 140 включает пару вытянутых боковых стенок 142a и 142b, разнесенных в боковом направлении одна от другой, чтобы образовать между ними пространство для приема жидкости 144. Распределительные желоба 140 также содержат пару торцевых стенок 146a и 146b, расположенных на обычно открытых концах пространства 144 для приема жидкости. Верхняя часть распределительных желобов 140 открыта, и донная часть 147 может также быть по существу открытой, за исключением некоторого числа поперечных опор (не показаны), проходящих между боковыми стенками 142a и 142b при заданном расстоянии вдоль длины желоба для поддержания формы распределительных желобов 140 и/или поддержки насадочного материала в нем.

[00039] Как показано на Фиг. 6-8, распределитель жидкости 118 также содержит слой 149 насадочного материала 150, размещенный внутри пространства 144 для приема жидкости. Слой 149 сконфигурирован таким образом, что жидкость, подаваемая в распределительный желоб 140, проходит через по меньшей мере часть насадочного материала 150 перед выходом из по существу открытой донной части 147 распределительных желобов 140. Как описано выше, насадочный материал 150 может быть структурированным или неупорядоченным насадочным материалом и может включать насадочный материал в виде проволочной сетки или проволочной ткани, как это в общем виде проиллюстрировано на Фиг. 6-8. В качестве варианта, любой иной вид насадочного материала или расположения насадочного материала, чем описанный ранее, может быть также использован в распределительных желобах 140. Аналогично распределителю 18 жидкости, распределительные желоба 140 распределителя 118 являются единственным компонентом распределителя жидкости 118, который содержит в себе насадочный материал 150. Как центральный распределительный элемент 130, так и вытянутые боковые элементы 136 образуют по существу незаполненное пространство для приема жидкости, которое не включает какой-либо вид насадочного материала, размещенного в нем.

[00040] При обращении теперь к Фиг. 9-11, изменение распределителя жидкости 118, обозначенного как распределитель жидкости 218, проиллюстрировано как содержание центрального распределительного элемента 230 и множества вытянутых боковых элементов 236, расположенных рядом с ним, однако на большей высоте, чем вытянутые распределительные желоба 240. Как описано в отношении варианта осуществления, показанного ранее на Фиг. 6-8, центральный распределительный элемент 230 включает желоб с открытыми концами, имеющий пару боковых стенок 231a и 211b, пару противоположных торцевых стенок 237a и 237b и множество выпусков 235 для жидкости для подачи жидкости, принятой в центральный распределительный элемент 230, в каждый из вытянутых боковых элементов 236. Центральный распределительный элемент 230 может быть расположен на большей высоте, чем каждый из вытянутых боковых элементов 236, как показано в общем виде на Фиг. 9 и 10, однако варианты осуществления, в которых центральный распределительный элемент 230 и вытянутые боковые элементы 236 сконфигурированы при расположении в одной плоскости, также предусмотрены данным изобретением и входят в его объем.

[00041] Распределитель жидкости 218, показанный на Фиг. 9-11, скомпонован в параллельном расположении, таким образом, что распределительные желоба 240 проходят по существу в параллельном направлении по отношению к направлению длины вытянутых боковых элементов 236. Каждый из вытянутых боковых элементов 236 сконфигурирован, чтобы обеспечивать подачу в два или более разных распределительных желоба 240, однако в каждый из распределительных желобов 240 подача выполняется лишь из одного из вытянутых боковых элементов 236. В случае конфигурации с параллельным расположением, как показано на Фиг. 9 и 10, однако, выпуски, расположенные в заданной одной из боковых стенок 241a или 241b, могут быть сконфигурированы, чтобы подавать жидкость лишь в один из распределительных желобов 240, как показано на Фиг. 9 и 10. Соответственно, при этом расположении каждый из распределительных желобов 240 сконфигурирован, чтобы принимать жидкость лишь из одного из вытянутых боковых элементов 236.

[00042] Протеканию жидкости между вытянутыми боковыми элементами 236 и распределительными желобами 240 может также способствовать множество боковых распределителей 270, расположенных рядом с каждым из выпусков 245. Боковые распределители 270, подходящие для применения в этом варианте осуществления подробно проиллюстрированы в виде крупным планом, представленном на Фиг. 11, и содержат открытый сверху вытянутый элемент 288, имеющий противоположные боковые стенки 286a и 286b, который вытянут через боковую стенку 242b распределительного желоба 240 в пространство 244 для приема жидкости. Часть вытянутого элемента 288a может быть расположена на более низкой высоте, чем другая часть 288b вытянутого элемента 288b, предоставляя боковому распределителю 270 в основном ступенчатый профиль. Когда жидкость переходит из выпуска 245 вытянутого бокового элемента 236, она поступает в вытянутый элемент 288 и проходит через боковую стенку 242b в пространство 244 для приема жидкости распределительного желоба 240. После этого, жидкость протекает вниз через слой 249 насадочного материала 250 перед выпуском из распределительного элемента 240 через донную часть 248 (не показано). Распределительные желоба 240 могут быть физически соединены с вытянутыми боковыми элементами 236 посредством боковых распределителей 270 с помощью бокового лепестка 280, который проходит горизонтально от верхнего края вытянутого элемента 288 и сконфигурирован для введения в соответствующую щель в боковой стенке 242a распределительного желоба 240. Эта особенность присоединения является иллюстративной, и другие узлы или структуры могут быть использованы в рамках объема данного изобретения.

[00043] Как показано на Фиг. 9-11, распределитель жидкости 218 проиллюстрирован как использующий неупорядоченные насадочные элементы в своем слое 249 насадочного материала 250. В дополнение или в качестве альтернативы, структурированный насадочный материал или материал в виде проволочной сетки может также быть использован, и подробности, относящиеся к насадочному материалу 250, аналогичны тем, что описаны ранее.

[00044] При обращении снова к Фиг. 1, когда нисходящая жидкость выпускается из распределительных желобов 40 распределителя 18 жидкости, она падает на верхнюю поверхность 17 слоя для массообмена 16. Хотя колонна проиллюстрирована с включением распределителя 18 жидкости, как описано в отношении к Фиг. 2-5, следует понимать, что колонна 10 может включать распределитель жидкости 118, сконфигурированный как описано в отношении к Фиг. 6-8, или распределитель жидкости 218, сконфигурированный как описано в отношении к Фиг. 9-11. Кроме того, когда колонна 10 включает два слоя 16 для массообмена или более, она может также включать два или более распределителей жидкости, 18, 118, 218, сконфигурированных, чтобы принимать и выпускать поток жидкости на верхнюю поверхность каждого из слоев 16 для массообмена аналогичным образом.

[00045] Из вышеизложенного можно видеть, что это изобретение является хорошо адаптированным для получения всех результатов и целей, изложенных выше, вместе с другими преимуществами, которые присущи описанной и раскрытой структуре.

[00046] Следует понимать, что определенные признаки и субкомбинации являются полезными и могут быть использованы отдельно и независимо от других признаков и субкомбинаций. Это предполагается представленной формулой изобретения и входит в ее объем.

[00047] Поскольку многие из возможных вариантов осуществления описанного здесь изобретения могут быть сделаны без отклонения от его объема, следует понимать, что все объекты, представленные в данном документе или показанные на сопроводительных чертежах должны интерпретироваться как иллюстративные, а не в ограничивающем смысле.

Изобретение предназначено для тепло- и массообмена. Распределитель потока жидкости содержит центральный распределительный элемент, содержащий по меньшей мере один впуск для приема потока жидкости и один или более выпусков для жидкости для выпуска части потока жидкости из центрального распределительного элемента; множество вытянутых боковых элементов, выполненных с возможностью приема по меньшей мере части жидкости, выпускаемой из выпусков для жидкости центрального распределительного элемента; множество распределительных желобов, расположенных рядом с вытянутыми боковыми элементами, при этом каждый из указанных распределительных желобов имеет пару вытянутых боковых стенок, разнесенных в боковом направлении друг от друга для образования пространства для приема жидкости и, по существу, открытой донной части между ними; и два или более листов структурированного насадочного материала, расположенных в каждом из пространств для приема жидкости, для улучшения горизонтального распределения жидкости, когда она принята пространством для приема жидкости и до того как она выпущена из распределительного желоба через донную часть. Каждый из указанных двух или более листов структурированного насадочного материала образует нижнюю кромку для стекания капель указанной жидкости. Массообменная колонна содержит внешнюю оболочку, образующую открытый внутренний объем; слой для массообмена, расположенный внутри открытого внутреннего объема и имеющий верхнюю поверхность; и распределитель жидкости. В колонне осуществляется способ обработки потока текучей среды. Технический результат: равномерное распределение жидкости на поверхность насадочного материала. 3 н. и 36 з.п. ф-лы, 11 ил.

1. Распределитель потока для жидкости, нисходящей в вертикально вытянутой колонне для обработки, содержащий:

центральный распределительный элемент, содержащий по меньшей мере один впуск для приема потока жидкости и один или более выпусков для жидкости для выпуска части указанного потока жидкости из указанного центрального распределительного элемента;

множество вытянутых боковых элементов, выполненных с возможностью приема по меньшей мере части жидкости, выпускаемой из выпусков для жидкости центрального распределительного элемента, при этом указанные вытянутые боковые элементы разнесены в продольном направлении друг от друга вдоль длины центрального распределительного элемента и содержат одно или более отверстий для выпуска из них жидкости;

множество распределительных желобов, расположенных рядом с вытянутыми боковыми элементами, при этом каждый из указанных распределительных желобов имеет пару вытянутых боковых стенок, разнесенных в боковом направлении друг от друга для образования пространства для приема жидкости и, по существу, открытой донной части между ними, при этом пространство для приема жидкости выполнено с возможностью приема жидкости, выпускаемой из указанных отверстий вытянутых боковых элементов, и выпуска жидкости из распределительного желоба через указанную донную часть; и

два или более листов структурированного насадочного материала, расположенных в каждом из указанных пространств для приема жидкости, для улучшения горизонтального распределения жидкости, когда она принята пространством для приема жидкости и до того как она выпущена из распределительного желоба через указанную донную часть; каждый из указанных двух или более листов структурированного насадочного материала образует нижнюю кромку для стекания капель указанной жидкости.

2. Распределитель по п. 1, в котором указанное множество вытянутых боковых элементов содержит по меньшей мере первый вытянутый боковой элемент и второй вытянутый боковой элемент и указанное множество распределительных желобов содержит по меньшей мере первый и второй распределительные желоба, при этом указанный первый вытянутый боковой элемент сконфигурирован, чтобы выпускать жидкость в каждый из указанного первого и указанного второго распределительных желобов.

3. Распределитель по п. 2, в котором указанный второй вытянутый боковой элемент сконфигурирован, чтобы выпускать жидкость в каждый из указанного первого и указанного второго распределительных желобов.

4. Распределитель по п. 2, в котором указанный первый вытянутый боковой элемент содержит первую и вторую пару выпусков для жидкости, при этом указанная первая пара указанных выпусков для жидкости сконфигурирована, чтобы выпускать жидкость в указанный первый распределительный желоб, а указанная вторая пара указанных выпусков для жидкости сконфигурирована, чтобы выпускать жидкость в указанный второй распределительный желоб.

5. Распределитель по п. 2, в котором указанный первый вытянутый боковой элемент содержит по меньшей мере первую пару выпусков для жидкости, расположенных на противоположных сторонах указанного вытянутого бокового элемента, при этом один выпуск указанной первой пары сконфигурирован, чтобы выпускать жидкость в указанный первый распределительный желоб, а другой выпуск указанной первой пары сконфигурирован, чтобы выпускать жидкость в указанный второй распределительный желоб.

6. Распределитель по п. 2, дополнительно содержащий третий и четвертый распределительные желоба, причем указанный первый вытянутый боковой элемент сконфигурирован, чтобы выпускать жидкость в указанный первый и указанный второй распределительные желоба, а указанный второй вытянутый боковой элемент сконфигурирован, чтобы выпускать жидкость в указанный третий и указанный четвертый распределительные желоба.

7. Распределитель по п. 2, дополнительно содержащий третий и четвертый распределительные желоба, причем каждый из указанного первого и указанного второго вытянутых боковых элементов сконфигурирован, чтобы выпускать жидкость в каждый из указанных первого, второго, третьего и четвертого распределительных желобов.

8. Распределитель по п. 2, в котором продольные оси указанного первого и указанного второго вытянутых боковых элементов являются, по существу, параллельными одна другой, а указанный первый и указанный второй вытянутые боковые элементы являются, по существу, перпендикулярными продольной оси указанного центрального распределительного элемента.

9. Распределитель по п. 8, в котором продольные оси указанного первого и указанного второго распределительных желобов являются, по существу, перпендикулярными продольным осям указанного первого и указанного второго вытянутых боковых элементов.

10. Распределитель по п. 8, в котором продольные оси указанного первого и указанного второго распределительных желобов являются по существу параллельными продольным осям указанного первого и указанного второго вытянутых боковых элементов.

11. Распределитель по п. 1, в котором указанный центральный распределительный элемент расположен на большей высоте, чем по меньшей мере часть указанных вытянутых боковых элементов.

12. Распределитель по п. 1, в котором указанный центральный распределительный элемент находится по существу на той же высоте, что и по меньшей мере часть указанных вытянутых боковых элементов.

13. Распределитель по п. 1, в котором каждый из указанных вытянутых боковых элементов проходит наружу от указанного центрального распределительного элемента под углом в интервале от примерно 30 до примерно 150°.

14. Распределитель по п. 1, в котором каждый из указанных двух или более листов структурированного насадочного материала является вертикально вытянутым и гофрированным.

15. Распределитель по п. 1, в котором указанный структурированный насадочный материал содержит по меньшей мере два листа вертикально вытянутого сетчатого насадочного материала.

16. Распределитель по п. 15, в котором указанный структурированный насадочный материал содержит текстурированный структурированный насадочный материал.

17. Распределитель по п. 15, в котором указанный структурированный насадочный материал содержит перфорированный структурированный насадочный материал.

18. Распределитель по п. 1, в котором по меньшей мере часть указанной нижней кромки для стекания капель является зубчатой.

19. Распределитель по п. 14, в котором указанная кромка для стекания капель создает параллельные линии жидкости, когда жидкость выпускается из распределительного желоба.

20. Массообменная колонна, содержащая:

внешнюю оболочку колонны, образующую открытый внутренний объем;

слой для массообмена, расположенный внутри указанного открытого внутреннего объема и имеющий верхнюю поверхность; и

распределитель жидкости для приема и распределения потока жидкости на верхней поверхности слоя для массообмена, указанный распределитель содержит:

центральный распределительный элемент;

множество вытянутых боковых элементов, расположенных рядом с центральным распределительным элементом и проходящих, по существу, в перпендикулярном направлении относительно продольной оси указанного центрального распределительного элемента;

множество распределительных желобов, расположенных рядом с вытянутыми боковыми элементами, причем каждый из распределительных желобов содержит пару вытянутых боковых стенок, разнесенных в боковом направлении друг от друга для образования пространства для приема жидкости и по существу открытой донной части между ними, при этом пространство для приема жидкости выполнено с возможностью приема жидкости, выпускаемой из указанных отверстий вытянутых боковых элементов, и выпуска жидкости из распределительного желоба через указанную донную часть; и

два или более листов структурированного насадочного материала, расположенных в каждом из указанных пространств для приема жидкости, для улучшения горизонтального распределения жидкости, когда она принята пространством для приема жидкости и до того как она выпущена из распределительного желоба через указанную донную часть; каждый из указанных двух или более листов структурированного насадочного материала образует нижнюю кромку для стекания капель указанной жидкости.

21. Колонна по п. 20, в которой каждый вытянутый боковой элемент сконфигурирован, чтобы выпускать жидкость в один распределительный желоб.

22. Колонна по п. 20, в которой каждый из указанных вытянутых боковых элементов сконфигурирован, чтобы выпускать жидкость в два или более распределительных желоба.

23. Колонна по п. 20, в которой центральная продольная ось указанного центрального распределительного элемента является по существу перпендикулярной продольным осям указанных распределительных желобов.

24. Колонна по п. 20, в которой центральная продольная ось указанного центрального распределительного элемента расположена по существу в той же самой горизонтальной плоскости, что и продольные оси указанных вытянутых боковых элементов.

25. Колонна по п. 20, в которой указанный центральный распределительный элемент содержит трубчатый элемент и/или по меньшей мере часть указанных вытянутых боковых элементов содержат трубчатые элементы.

26. Колонна по п. 20, в которой указанный центральный распределительный элемент содержит желоб и/или по меньшей мере часть указанных вытянутых боковых элементов содержат желоба.

27. Колонна по п. 20, в которой каждый из указанных двух или более листов структурированного насадочного материала является вертикально вытянутым и гофрированным.

28. Колонна по п. 20, в которой указанный насадочный материал является текстурированным и/или перфорированным насадочным материалом.

29. Колонна по п. 20, в которой по меньшей мере часть указанной нижней кромки для стекания капель является зубчатой.

30. Колонна по п. 20, в которой указанный структурированный насадочный материал содержит по меньшей мере два вертикально проходящих листа.

31. Колонна по п. 20, в которой указанная массообменная колонна является разделительной колонной пар-жидкость.

32. Колонна по п. 20, в которой указанная массообменная колонна является разделительной колонной жидкость-жидкость.

33. Способ обработки потока текучей среды в массообменной колонне, включающий:

(a) введение потока жидкости в распределитель потока жидкости, расположенный во внутреннем объеме массообменной колонны, при этом указанное введение включает прохождение жидкости в первый распределительный элемент в первом направлении;

(b) разделение указанного потока жидкости на две или более жидкие части;

(c) введение каждой из жидких частей в распределительный желоб, расположенный на более низкой высоте, чем распределительный элемент, при этом указанное введение включает прохождение указанных жидких частей в распределительные желоба во втором направлении;

(d) прохождение каждой из жидких частей, введенных в распределительные желоба, через два или более листов структурированного насадочного материала, расположенных внутри пространства для приема жидкости каждого распределительного желоба для улучшения горизонтального распределения жидкости, когда она принята пространством для приема жидкости и до того как она выпущена из распределительного желоба через открытую донную часть; каждый из указанных двух или более листов структурированного насадочного материала образует нижнюю кромку для стекания капель указанной жидкости;

(e) выпуск множества потоков жидкости из открытых донных частей распределительных желобов на верхнюю поверхность слоя для массообмена, расположенного на более низкой высоте, чем распределитель жидкости; и

(f) приведение в контакт по меньшей мере части жидкости, выпускаемой на верхнюю поверхность указанного насадочного слоя, с восходящим потоком текучей среды, чтобы тем самым выполнить тепло- и/или массообмен между жидкостью и потоком текучей среды.

34. Способ по п. 33, в котором указанное первое направление прохождения и указанное второе направление прохождение являются по существу перпендикулярными одно другому.

35. Способ по п. 33, в котором указанное первое направление прохождения и указанное второе направление прохождения являются по существу параллельными одно другому.

36. Способ по п. 33, в котором указанный распределитель жидкости содержит множество вытянутых боковых элементов, протянутых наружу от указанного первого распределительного элемента, при этом по меньшей мере часть указанного введения на стадии (с) выполняют при применении указанных вытянутых боковых элементов.

37. Способ по п. 33, в котором каждый из указанных двух или более листов структурированного насадочного материала является вертикально вытянутым.

38. Способ по п. 33, в котором указанный структурированный насадочный материал содержит текстурированный и/или перфорированный насадочный материал.

39. Способ по п. 33, в котором по меньшей мере часть указанной нижней кромки для стекания капель является зубчатой.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| US 5632934 A, 27.05.1997; | |||

| US 6149136 A, 21.11.2000; | |||

| СТРУКТУРИРОВАННАЯ НАСАДКА, КОЛОННА И СПОСОБ ДИСТИЛЛЯЦИИ | 1992 |

|

RU2036717C1 |

| УСТРОЙСТВО ДЛЯ ОДНОРОДНОГО РАСПРЕДЕЛЕНИЯ ПАРА В МАССООБМЕННЫХ И ТЕПЛООБМЕННЫХ КОЛОННАХ | 2004 |

|

RU2326711C2 |

| ВАКУУМНАЯ НАСАДОЧНАЯ СЕКЦИОНИРОВАННАЯ КОЛОННА | 1994 |

|

RU2118196C1 |

Авторы

Даты

2018-05-25—Публикация

2014-01-21—Подача