Предлагаемое изобретение относится к металлургии, в частности к арматурной стали, предназначенной преимущественно для производства горячекатаной арматуры класса прочности А400 (A-III).

Известна сталь для производства арматуры марки 25Г2С по ГОСТ 5781-82, содержащая, мас.%: 0,20÷0,29 С; 1,20÷1,60 Mn, 0,60÷0,90 Si, остальное - железо.

Недостатком известной стали при использовании ее для производства горячекатаной арматуры является низкий уровень механических свойств, а именно низкая пластичность, недостаточное относительное удлинение, а также неудовлетворительные показания испытаний на изгиб и низкие показатели свариваемости металла при содержании марганца в пределах 1,20-1,60.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату (прототипом), по мнению авторов, является сталь, применяемая для производства горячекатаной арматуры марки 35ГС по ГОСТ 5781-82, содержащая, мас.%: 0,30÷0,37 С; 0,80÷1,20 Мn, 0,60÷0,90 Si, остальное - железо.

Недостатком известного технического решения является высокая себестоимость производства стали в связи с повышенным содержанием марганца и кремния в ней при получении стандартных механических свойств.

Задача, на осуществление которой направлено техническое решение - снижение себестоимости производства стали строительного направления за счет снижения содержания в ней марганца и кремния при обеспечении условий разливаемости на машинах непрерывного литья заготовок (МНЛЗ). При этом достигается получение такого технического результата, как повышение механических свойств стали, а именно повышение предела текучести и относительного удлинения.

Вышеуказанные недостатки исключаются тем, что арматурная сталь, содержит углерод, марганец, кремний, азот, ванадий и железо при следующем соотношении компонентов, мас.%:

при этом отношение ванадий/азот составляет 0,25÷2,4, а отношение азот/водород не более 30.

Сопоставительный анализ предложенного технического решения с прототипом показывает, что заявляемое техническое решение отличается от известного тем, что дополнительно содержит азот и ванадий при следующем соотношении компонентов, мас.%:

при этом отношение ванадий/азот составляет 0,25÷2,4 и отношение азот/водород не более 30; заявляемое техническое решение соответствует критерию изобретения «Новизна».

Так как предлагаемое изобретение может быть использовано в металлургической промышленности, а проведенные испытания предлагаемого решения продемонстрировали более высокие показатели по механическим свойствам (повышение предела текучести и относительного удлинения), следовательно, данное техническое решение соответствует критерию изобретения «Промышленная применимость».

Сравнительный анализ предложенного технического решения не только с прототипом, но и с другими техническими решениями, не позволил выявить существенные признаки, присущие заявленному решению. Отсюда следует, что заявленная совокупность существенных отличий позволяет обеспечить получение вышеуказанного технического результата, что, по мнению авторов, соответствует критерию изобретения «Изобретательский уровень».

Элементы, входящие в состав предлагаемой стали, формируют ее структуру и, находясь в сложной взаимосвязи, обеспечивают высокий уровень механических свойств.

При содержании углерода менее 0,30 мас.% сталь недостаточно раскислена, в результате чего создаются неблагоприятные условия для азотирования (проникновения азота в сталь), что приводит к снижению предела текучести.

При содержании углерода более 0,37 мас.% ухудшается пластичность стали, снижается относительное удлинение, не выдерживает испытание на изгиб.

При содержании марганца менее 0,80 мас.% снижается предел текучести стали за счет снижения легирования последней.

При содержании марганца более 1,10 мас.% заметного улучшения механических свойств стали не наблюдается, при этом происходит перерасход марганца, что ведет к повышению себестоимости производства стали.

При содержании кремния менее 0,17 мас.% сталь недостаточно раскислена, что ухудшает условия для проникновения азота в расплав (азотирования) и приводит к снижению предела текучести.

При содержании кремния более 0,37 мас.% происходит перерасход кремния без заметного улучшения механических свойств стали. Перерасход кремния также ведет к повышению себестоимости производства стали.

При содержании азота менее 0,016 мас.% снижается предел текучести в связи с тем, что в стали образуется недостаточное количество нитридной фазы.

При содержании азота более 0,020 мас.% снижается относительное удлинение, поскольку излишний азот находится в несвязанном состоянии, также увеличивается вероятность возникновения дефекта стали - подкорковый пузырь.

Введение нитридообразующего элемента, например, ванадия совместно с азотом, обеспечивает изменение зернистой структуры металла, за счет чего повышаются прочностные характеристики и обеспечивается экономия марганца при сохранении устойчивой разливаемости на МНЛЗ, в частности, в сортовые заготовки, например, сечением не более 150×150 мм.

При содержании ванадия менее 0,008 мас.% образуется недостаточное количество нитридной фазы, что приводит к снижению предела текучести.

При содержании ванадия более 0,022 мас.% значительно увеличивается расход ванадия, что увеличивает себестоимость производства стали.

При выполнении отношения ванадия к азоту менее 0,25 снижается предел текучести в связи с тем, что в стали образуется недостаточное количество нитридной фазы.

При выполнении отношения ванадия к азоту более 2,4 значительно увеличивается расход ванадия, что способствует увеличению себестоимости производства стали.

Атомарный азот вводится в сталь за счет присадки карбамида (NH2)2×CO, в состав которого входит водород, взаимодействующий с азотом в отношении, определяемом формулой изобретения.

При выполнении отношения азота к водороду более 30 литой металл будет иметь повышенную хрупкость, поражение пузырем, что вызовет при прокатке порывы полосы и брак катаного металла по пленам и рванинам, что недопустимо.

Другие способы ввода азота в металл (азотированные ферросплавы, продувка жидкого металла азотом) не предполагают взаимодействия азота с водородом, входящих в состав нитридообразующего вещества. Кроме того, в этих случаях азот не является атомарным, а носит молекулярный характер.

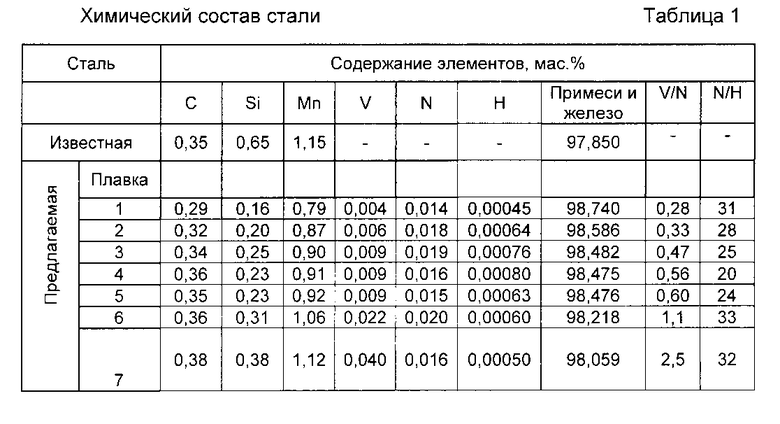

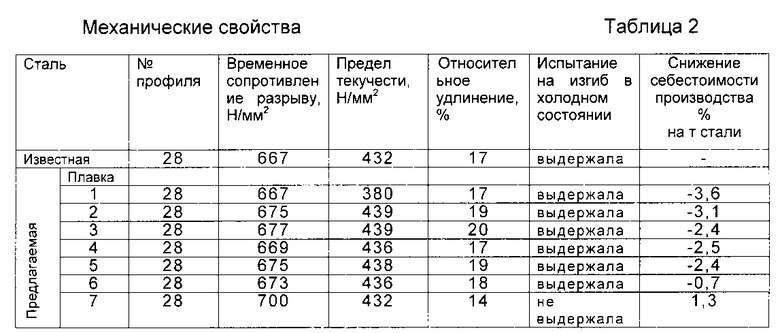

Ниже приведены варианты осуществления и использования изобретения, не исключающие другие варианты в объеме, формулы изобретения (табл. 1 и 2). Пример.

Металл плавки 1 (табл. 1) получают следующим образом. В дуговой сталеплавильной печи ДСП-120 выплавляют полупродукт (железоуглеродистый расплав), который выпускают в стальковш. В начале выпуска в стальковш дают коксовую мелочь на 0,028-0,35% углерода, ферросиликомарганец на 0,90% марганца, ферросилиций на 0,23% кремния в готовой стали. После расплавления указанных ферросплавов проводят доводку стали по углероду на 0,36% в готовой стали присадкой коксовой мелочи, присаживают порошковую проволоку с наполнителем феррованадий 80 на содержание ванадия 0,008-0,012% и вводят порошковую проволоку с наполнителем карбамид до получения в стали содержания азота 0,016-0,020%. По достижении заданного состава расплава (табл. 1, плавка 1), соотношения V/N=0,5, соотношения N/H=35 и его температуры, стальковш с жидким металлом передают на машину непрерывной разливки стали. Контроль содержания водорода в жидкой стали осуществляют, например, с помощью экспресс-анализатора системы Hydris Elektro-Nait.

Полученную заготовку прокатывают на стане 250 на профили арматурной стали №8-40 класса прочности А400. Отбирают образцы для механических испытаний.

Данные механических испытаний представлены в табл. 2. Как видно из табл. 1 и 2, сталь, удовлетворяющая заявляемому составу (плавки 2-6) относительно как известного решения - прототипа, так и стали, с содержанием компонентов, выходящих за заявленные пределы (плавки 1,7), при экономии марганца и кремния имеет более высокие показатели по механическим свойствам (предел текучести и относительное удлинение).

Таким образом, использование предлагаемого технического решения позволяет за счет снижения содержания в стали марганца и кремния, при обеспечении условий разливаемости на МНЛЗ, снизить себестоимость ее производства. При этом достигается повышение механических свойств стали, а именно предела текучести и относительного удлинения.

Отсюда можно сделать вывод, что задача, на решение которой направлено техническое решение, выполняется, при этом достигается получение вышеуказанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМАТУРНОЙ СТАЛИ | 2018 |

|

RU2695719C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2479665C1 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2399682C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| АВТОМАТНАЯ СВИНЕЦСОДЕРЖАЩАЯ СТАЛЬ | 2012 |

|

RU2484173C1 |

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ХЛАДОСТОЙКАЯ | 2013 |

|

RU2552794C2 |

| КОЛЕСНАЯ СТАЛЬ | 2007 |

|

RU2368693C2 |

Изобретение относится к области металлургии, а именно к стали строительного назначения, предназначенной для производства горячекатаной арматуры класса прочности А400 (A-III). Сталь содержит углерод, марганец, кремний, азот, ванадий и железо, при следующем соотношении компонентов, мас.%: углерод 0,30-0,37, марганец 0,80-1,10, кремний 0,17-0,37, азот 0,016-0,020, ванадий 0,008÷0,022, железо и водород остальное. Отношение ванадий/азот составляет 0,25-2,4, а отношение азот/водород составляет не более 30. Повышаются механические свойства стали при обеспечении хороших условий разливаемости стали на машинах непрерывного литья заготовок. 2 табл., 1 пр.

Арматурная сталь, содержащая углерод, марганец, кремний, азот, ванадий и железо, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

при этом отношение ванадий/азот составляет 0,25-2,4, а отношение азот/водород составляет не более 30.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| СТАЛЬ | 1993 |

|

RU2064522C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2015-08-10—Публикация

2014-07-29—Подача