Область техники

Изобретение в общем относится к электродам для применения в системах свинцово-кислотных аккумуляторных батарей, батареям и их электрическим аккумулирующим устройствам (электрическим аккумуляторам), а также способам получения данных электродов, батарей и электрических аккумулирующих устройств.

Электрические аккумулирующие устройства и батареи, содержащие данные электроды, например, особенно подходят для применения в гибридных электрических транспортных средствах (электромобилях), требующих повторяющейся операции быстрого заряда/разряда в состоянии частичного заряда (PSOC), в транспортных средствах с системой стоп-старт (от англ. idling-stop system) и в промышленных приложениях, таких как ветрогенерация электроэнергии и фотоэлектрическая генерация электроэнергии.

Предпосылки изобретения

Международная РСТ публикация WO2005/027255 направлена на свинцово-кислотную аккумуляторную батарею, содержащую отрицательный электрод, который подходит для применения в гибридном электромобиле, требующем повторяющихся коротких периодов операции заряда/разряда в PSOC. Данный электрод покрыт пористой углеродной смесью, приготовленной путем образования пасты из связующего материала и смешанного порошка, содержащего частицы углеродного материала, обладающего емкостью конденсатора и/или емкостью псевдоконденсатора, и частицы обладающего электрической проводимостью углеродного материала, которую затем наносят на поверхность электродной пластины и сушат.

Свинцово-кислотная аккумуляторная батарея, описанная в WO2005/027255, обеспечивает увеличенный циклический ресурс по сравнению со свинцово-кислотной аккумуляторной батареей, снабженной обычной отрицательной пластиной. Однако было обнаружено, что при повторении цикла заряда/разряда на поверхностях частиц углеродного материала с функцией конденсатора осаждается Pb или PbSO4, и входы многочисленных внутренних пор данных частиц закупориваются осажденным Pb или PbSO4, так что функция конденсатора заметно ухудшается, и, соответственно, ресурс при циклах быстрого заряда/разряда в PSOC сокращается.

Более конкретно, что касается частиц углеродного материала с функцией конденсатора, такого как активированный уголь или тому подобный, содержащегося в обычном слое покрытия из углеродной смеси, когда батарею заряжают, вызывая поляризацию на свинцово-кислотной отрицательной пластине при схеме разомкнутой цепи, данный материал заряжается отрицательно и адсорбирует протоны и катионы двойного электрического слоя, имеющие положительный заряд, а когда батарею разряжают, вызывая поляризацию на свинцово-кислотной отрицательной пластине при схеме разомкнутой цепи, поверхности данных частиц десорбируют их. Кроме того, когда батарею разряжают дальше, вызывая поляризацию на свинцово-кислотной отрицательной пластине (в отношении схемы разомкнутой цепи), чем потенциал без зарядки, поверхности частиц заряжаются положительно и адсорбируют анионы на двойном электрическом слое.

Таким образом, на частицах углеродного материала с функцией конденсатора ионы Pb в качестве катионов, а также протоны одновременно адсорбируются или десорбируются. Следовательно, ионы Pb, адсорбированные на поверхности активированного угля, восстанавливаются до металлического Pb, и металлический Pb осаждается на поверхностях частиц. Кроме того, операция разряда вызывает окисление Pb, приводящее к осаждению PbSO4 на поверхностях частиц. Эти частицы имеют внутренние поры и поэтому имеют огромную площадь внутренних поверхностей, но они имеют гладкую на вид многогранную или сферическую внешнюю форму с небольшой кажущейся площадью поверхности. Поэтому, когда на внешних поверхностях таких частиц происходит осаждение Pb или PbSO4, входы внутренних пор забиваются осажденным Pb или PbSO4, так что функция конденсатора заметно ухудшается.

Существует необходимость в альтернативных и улучшенных электродах для применения в системах свинцово-кислотных аккумуляторных батарей, таких как электроды и батареи, которые улучшают циклический ресурс и устраняют некоторые из недостатков обеспечения «сильноточных» материалов в свинцово-кислотных системах, в частности в системах, требующих повторяющихся коротких периодов операции заряда/разряда в PSOC.

Сущность изобретения

В одном аспекте настоящее изобретение предусматривает электрод, содержащий активный аккумуляторный материал для свинцово-кислотной аккумуляторной батареи, причем поверхность электрода снабжена слоем покрытия, содержащим углеродную смесь, содержащую композитные углеродные частицы. Каждая из композитных углеродных частиц содержит частицу первого конденсаторного углеродного материала, покрытую частицами второго электропроводящего углеродного материала.

В дополнительном варианте осуществления каждая из композитных углеродных частиц может содержать или состоять из частиц второго электропроводящего углеродного материала и, необязательно, третьего электропроводящего материала, нанесенного на поверхность частицы первого конденсаторного углеродного материала, при этом степень покрытия поверхности на частицах первого конденсаторного углеродного материала вторым электропроводящим углеродным материалом и, необязательно, третьим электропроводящим материалом составляет по меньшей мере 20%.

В одном варианте осуществления композитные углеродные частицы содержат или состоят из одной или более частиц первого конденсаторного углеродного материала, при этом каждая из данных частиц покрыта частицами второго электропроводящего углеродного материала и, необязательно, частицами третьего электропроводящего углеродного материала. В дополнительном варианте осуществления углеродная смесь, содержащая композитные углеродные частицы, может состоять из первого конденсаторного углеродного материала, второго электропроводящего углеродного материала и, необязательно, третьего электропроводящего углеродного материала. Например, частицы второго электропроводящего углеродного материала и, необязательно, частицы третьего электропроводящего углеродного материала могут быть нанесены на по меньшей мере существенную часть поверхности частицы первого конденсаторного углеродного материала. Размер частиц второго углеродного материала и необязательного третьего углеродного материала может быть выбран меньшим, чем размер частиц первого конденсаторного углеродного материала, так что электропроводность и площадь поверхности композитной углеродной частицы улучшается по сравнению с самой частицей первого конденсаторного углеродного материала.

В другом варианте осуществления каждая из композитных углеродных частиц содержит или состоит из частиц второго электропроводящего углеродного материала и, необязательно, третьего электропроводящего углеродного материала, нанесенных на поверхность частицы первого конденсаторного углеродного материала. Степень покрытия поверхности на частицах первого конденсаторного углеродного материала вторым электропроводящим углеродным материалом (и, необязательно, третьим электропроводящим материалом) может составлять по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90% или по меньшей мере 95%. Степень покрытия поверхности на частицах первого конденсаторного углеродного материала вторым электропроводящим углеродным материалом (и, необязательно, третьим электропроводящим материалом) может составлять в интервале от 20% до 99%, от 40% до 98%, от 60% до 95%, от 70% до 95% или от 80% до 95%.

В одном варианте осуществления размер частиц второго электропроводящего углеродного материала составляет одну пятую или менее от размера частиц первого конденсаторного углеродного материала. В предпочтительном варианте осуществления размер частиц второго электропроводящего углеродного материала составляет одну десятую или менее от размера частиц первого конденсаторного углеродного материала.

Первый конденсаторный углеродный материал может быть выбран из по меньшей мере одного из активированного угля и углеродной сажи. В одном варианте осуществления первый конденсаторный углеродный материал представляет собой активированный уголь. Первый конденсаторный углеродный материал может быть углеродистым материалом с высокой удельной площадью поверхности. Первый конденсаторный углеродный материал может иметь удельную площадь поверхности по меньшей мере 500 м2/г, измеренную путем адсорбции с использованием изотермы БЭТ, а предпочтительно - по меньшей мере 1000 м2/г.

Второй электропроводящий углеродный материал может быть выбран из по меньшей мере одного из углеродной сажи, графита, стеклоуглерода и наноуглеродного волокна. Наноуглеродное волокно может быть выбрано из углеродной нанопроволоки, углеродной нанотрубки или углеродного нитевидного кристалла. В одном варианте осуществления второй электропроводящий углеродный материал представляет собой углеродную сажу. Углеродная сажа может быть выбрана из по меньшей мере одного из ацетиленовой сажи, печной сажи и сажи Ketjen. Второй электропроводящий углеродный материал может быть высокоэлектропроводящим углеродистым материалом. Второй электропроводящий углеродный материал может обладать удельной проводимостью по меньшей мере 0,6 См·см-1 при 500 кПа, измеренной при 20°С.

В одном варианте осуществления размер частиц первого конденсаторного углеродного материала составляет по меньшей мере 1 мкм, а размер частиц второго электропроводящего углеродного материала составляет одну десятую или менее от размера частиц первого конденсаторного углеродного материала.

В одном варианте осуществления углеродная смесь дополнительно содержит третий электропроводящий углеродный материал. Третий электропроводящий углеродный материал может быть выбран из углеродной сажи, графита, стеклоуглерода или наноуглеродного волокна. Наноуглеродное волокно может быть выбрано из углеродной нанопроволоки, углеродной нанотрубки или углеродного нитевидного кристалла. В одном варианте осуществления третий электропроводящий углеродный материал представляет собой выращенное из газовой фазы наноуглеродное волокно.

В другом варианте осуществления первый конденсаторный углеродный материал представляет собой активированный уголь, второй электропроводящий углеродный материал представляет собой углеродную сажу, а третий электропроводящий углеродный материал представляет собой наноуглеродное волокно.

В другом варианте осуществления слой покрытия из углеродной смеси содержит от 4 до 100 массовых частей второго электропроводящего углеродного материала на 100 массовых частей первого конденсаторного углеродного материала. Слой покрытия из углеродной смеси может дополнительно содержать 50 массовых частей или менее третьего электропроводящего углеродного материала на 100 массовых частей первого конденсаторного углеродного материала. Слой покрытия из углеродной смеси может дополнительно содержать от 2 до 30 массовых частей связующего на 100 массовых частей первого конденсаторного углеродного материала.

В одном конкретном варианте осуществления слой покрытия из углеродной смеси содержит от 4 до 100 массовых частей второго электропроводящего углеродного материала на 100 массовых частей первого конденсаторного углеродного материала, 50 массовых частей или менее третьего электропроводящего углеродного материала, от 2 до 30 массовых частей связующего, 20 массовых частей или менее загустителя и 20 массовых частей или менее короткого волокна на 100 массовых частей первого конденсаторного углеродного материала.

В другом варианте осуществления количество углеродной смеси для слоя покрытия электрода составляет от 1 до 15% по массе относительно массы активного аккумуляторного материала на электроде.

Электрод может быть отрицательным электродом, содержащим отрицательный активный аккумуляторный материал для свинцово-кислотной аккумуляторной батареи. Электрод может быть положительным электродом, содержащим положительный активный аккумуляторный материал для свинцово-кислотной аккумуляторной батареи.

Углеродная смесь для электрода может содержать композитные углеродные частицы, полученные по меньшей мере одним из измельчения, гранулирования и объединения частиц первого конденсаторного углеродного материала с по меньшей мере частицами второго электропроводящего углеродного материала. Измельчение может включать в себя помол в шариковой или шаровой мельнице. Углеродная смесь может содержать частицы первого конденсаторного углеродного материала с частицами второго электропроводящего углеродного материала и, необязательно, частицами третьего электропроводящего углеродного материала.

В другом аспекте настоящее изобретение предусматривает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, причем поверхность отрицательной пластины снабжена слоем покрытия из углеродной смеси, содержащей композитные углеродные частицы, каждая из которых содержит частицу первого углеродного материала, обладающего емкостью конденсатора и/или емкостью псевдоконденсатора, и частицы обладающего электропроводностью второго углеродного материала, покрывающие и объединяющиеся с поверхностью частицы первого углеродного материала.

В одном варианте осуществления размер частиц второго углеродного материала составляет одну десятую или менее от размера частиц первого углеродного материала. В другом варианте осуществления углеродную смесь готовят добавлением третьего углеродного материала, обладающего высокой электропроводностью, к гибридным углеродным частицам, и их смесь наносят на отрицательную пластину. Первый углеродный материал может быть активированным углем или углеродной сажей, второй углеродный материал может быть выбран из углеродной сажи, графита, стеклоуглерода, углеродной нанопроволоки, углеродной нанотрубки или углеродного нитевидного кристалла, и третий углеродный материал может быть выбран из углеродной сажи, графита, стеклоуглерода, углеродной нанопроволоки, углеродной нанотрубки или углеродного нитевидного кристалла. В другом варианте осуществления слой углеродной смеси может содержать композитные углеродные частицы, содержащие от 4 до 10 массовых частей второго углеродного материала на 100 массовых частей первого углеродного материала, 50 массовых частей или менее третьего углеродного материала, от 2 до 30 массовых частей связующего, 20 массовых частей или менее загустителя и 20 массовых частей или менее короткого волокна на 100 массовых частей первого углеродного материала.

В другом варианте осуществления количество углеродной смеси для нанесения на поверхность отрицательной пластины составляет от 1 до 15% по массе относительно массы отрицательного активного материала на отрицательной пластине.

Настоящее изобретение также предусматривает электрическое аккумулирующее устройство для свинцово-кислотной системы, содержащее электроды, описанные в вышеуказанных аспектах или вариантах осуществления данного изобретения. Электрическое аккумулирующее устройство может представлять собой свинцово-кислотную аккумуляторную батарею.

Краткое описание чертежей

Предпочтительные варианты осуществления настоящего изобретения будут теперь дополнительно описаны и проиллюстрированы в качестве примера со ссылкой на сопровождающие чертежи, на которых:

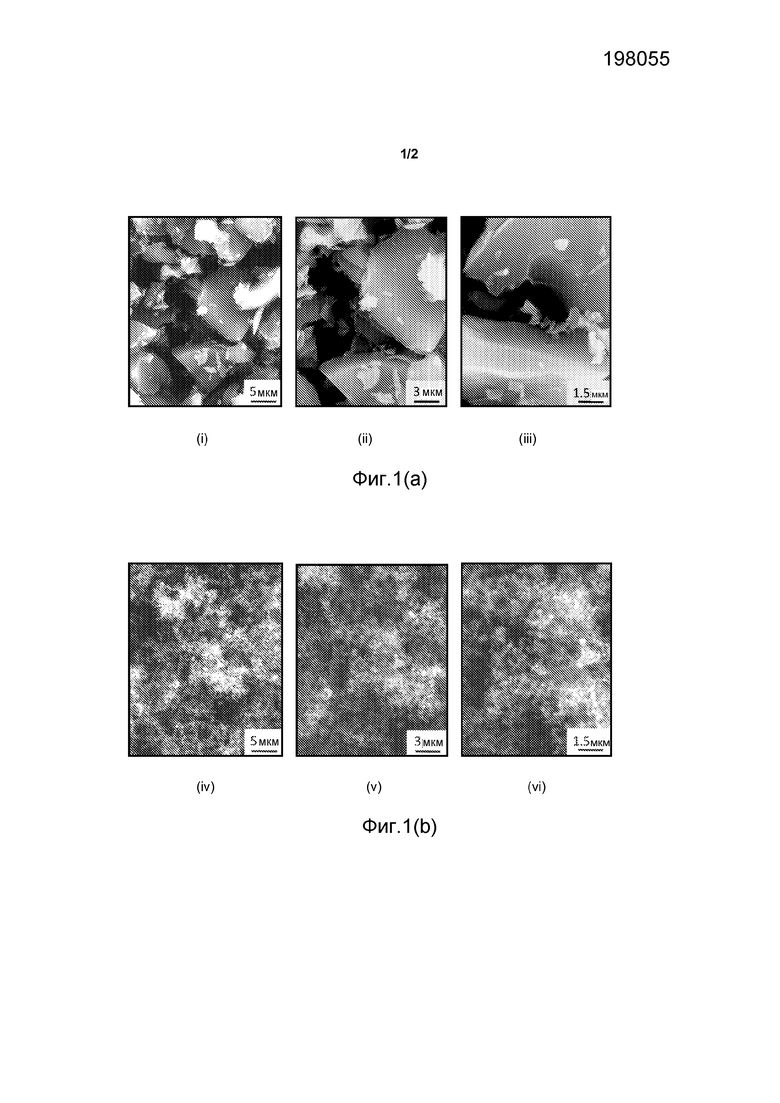

фигура 1(а) представляет сканирующие электронные микрофотографии, показывающие частицы первого конденсаторного углеродного материала - активированного угля (изображения i, ii и iii);

фигура 1(b) представляет сканирующие электронные микрофотографии, показывающие агломерацию частиц второго электропроводящего углеродного материала - ацетиленовой сажи (изображения iv, v и vi);

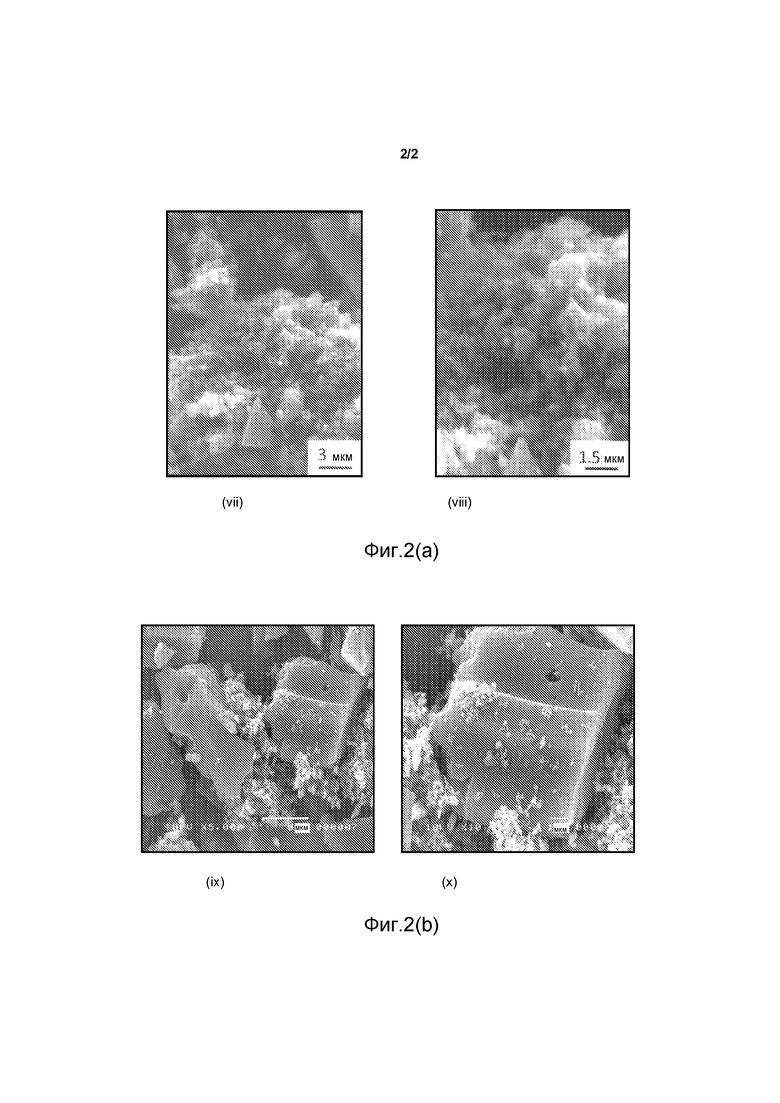

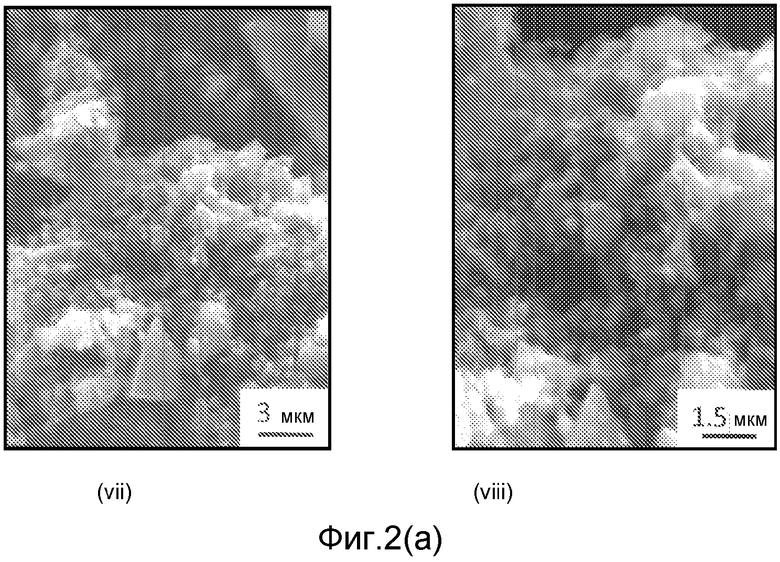

фигура 2(а) представляет сканирующие электронные микрофотографии, показывающие композитные гибридные углеродные частицы, полученные из первого конденсаторного углеродного материала - активированного угля (100 массовых частей) и второго электропроводящего углеродного материала - ацетиленовой сажи (60 массовых частей) из примера 1 (отметим, что для изображений (vii) и (viii) увеличение микрофотографий является соответственно 5000-кратным или 10000-кратным);

фигура 2(b) представляет сканирующие электронные микрофотографии, показывающие смешанные частицы первого конденсаторного углеродного материала (100 массовых частей) и второго электропроводящего углеродного материала (60 массовых частей) из сравнительного примера 1 (отметим, что для изображений (ix) и (x) увеличение микрофотографий является соответственно 5000-кратным или 10000-кратным).

Подробное описание

Настоящее изобретение будет далее описано со ссылкой на предпочтительные варианты осуществления, которые приведены только в качестве примера.

Аспекты и варианты осуществления настоящего изобретения обеспечивают ряд преимуществ над известными или обычными системами свинцово-кислотных аккумуляторных батарей. Преимущества, обеспечиваемые по меньшей мере некоторыми из предпочтительных вариантов осуществления, описаны ниже.

Улучшенный или "гибридный" электрод получается путем обеспечения слоя покрытия, содержащего углеродную смесь, содержащую описанные здесь композитные углеродные частицы. Электроды обычно формируют, используя металлическую пластину, содержащую активный аккумуляторный материал, в которой используемые материалы может быть выбраны так, чтобы обеспечивать отрицательный или положительный электрод для свинцово-кислотной системы. Типичные электрические аккумулирующие устройства для свинцово-кислотных систем включают в себя свинцово-кислотные аккумуляторы, содержащие по меньшей мере один положительный электрод и по меньшей мере один отрицательный электрод в электролитическом растворе серной кислоты.

Электрическое аккумулирующее устройство или свинцово-кислотная аккумуляторная батарея, содержащие электрод со слоем покрытия, содержащим композитные углеродные частицы, могут обеспечивать увеличенный циклический ресурс, особенно в случае, когда повторно требуется операция быстрого заряда/разряда в PSOC.

Композитные углеродные частицы

Каждая из композитных углеродных частиц, используемых в слое покрытия для электродов, содержит частицу первого конденсаторного углеродного материала, покрытую частицами второго электропроводящего углеродного материала и, необязательно, третьего электропроводящего углеродного материала.

Частицы второго углеродного материала покрывают поверхность частиц первого углеродного материала. Данное покрытие может быть таким, что первые и вторые углеродные частицы считаются покрывающими друг друга или же объединенными или слепленными вместе. Композитные углеродные частицы затем обычно наносят на поверхность электрода в виде пасты (включающей другие материалы) с получением улучшенного электрода, который также может называться "гибридным" электродом. В свинцово-кислотной аккумуляторной батарее, снабженной гибридным электродом по изобретению, даже когда повторно выполняют операцию заряда/разряда, поверхность частицы первого конденсаторного углеродного материала защищена частицами второго электропроводящего углеродного материала и, необязательно, третьего электропроводящего углеродного материала. Частицы второго электропроводящего углеродного материала (и третьего электропроводящего углеродного материала, если он присутствует) покрывают поверхность частицы первого конденсаторного углеродного материала, снижая или подавляя закупоривание пор в частицах первого конденсаторного углеродного материала осажденным Pb или PbSO4. Соответственно, по сравнению с обычной свинцово-кислотной аккумуляторной батареей неожиданно улучшается циклический ресурс свинцово-кислотной аккумуляторной батареи, снабженной таким электродом (также называемым "гибридным" электродом или "гибридной" пластиной), который снабжен слоем покрытия из углеродной смеси, содержащей композитные углеродные частицы из первого конденсаторного углеродного материала, покрытого вторым электропроводящим углеродным материалом (и третьим электропроводящим углеродным материалом, если он присутствует).

Композитные углеродные частицы могут содержать одну или более частиц первого конденсаторного углеродного материала или состоять из них, причем каждая из данных частиц покрыта частицами второго электропроводящего углеродного материала и, необязательно, частицами третьего электропроводящего углеродного материала. Например, частицы второго электропроводящего углеродного материала и, необязательно, частицы третьего электропроводящего углеродного материала могут покрывать по меньшей мере существенную часть поверхности частицы первого конденсаторного углеродного материала и сцепляться с нею. Размер частиц второго углеродного материала и необязательного третьего углеродного материала может быть выбран меньшим, чем размер частиц первого конденсаторного углеродного материала, чтобы позволить выполнить покрытие, и может быть выбран так, что электропроводность и площадь поверхности композитной углеродной частицы улучшается относительно частицы первого конденсаторного углеродного материала. Меньший размер частиц второго и третьего углеродных материалов может обеспечивать эффективный стыковой контакт между частицами и сделать возможной хорошую электропроводность между частицами. Большая относительно самой частицы первого конденсаторного углеродного материала площадь поверхности композитных углеродных частиц, обеспеченная меньшим размером частиц второго и третьего углеродных материалов, также уменьшает при работе закупоривание первого конденсаторного материала из-за Pb и PbSO4.

Будет ясно, что сцепление покрытия из второго (и необязательно третьего) электропроводящего углеродного материала с поверхностью первого конденсаторного углеродного материала может обычно задействовать межмолекулярное поверхностное взаимодействие, например, диполь-дипольные взаимодействия, такие как ван-дер-ваальсово взаимодействие и дисперсионные силы Лондона, или взаимодействия через π-связь.

В одном варианте осуществления частицы второго электропроводящего углеродного материала и, необязательно, частицы третьего электропроводящего углеродного материала могут быть нанесены на по меньшей мере существенную часть поверхности частицы первого конденсаторного углеродного материала.

В другом варианте осуществления каждая из композитных углеродных частиц содержит или состоит из частиц второго электропроводящего углеродного материала (и, необязательно, третьего электропроводящего углеродного материала), нанесенных на поверхность частицы первого конденсаторного углеродного материала.

Степень покрытия поверхности на частицах первого конденсаторного углеродного материала вторым электропроводящим углеродным материалом (и, необязательно, третьим электропроводящим углеродным материалом) может составлять по меньшей мере 20%, по меньшей мере 30%, по меньшей мере 40%, по меньшей мере 50%, по меньшей мере 60%, по меньшей мере 70%, по меньшей мере 80%, по меньшей мере 90% или по меньшей мере 95%. Степень покрытия поверхности на частицах первого конденсаторного углеродного материала вторым электропроводящим углеродным материалом (и, необязательно, третьим электропроводящим углеродным материалом) может составлять в интервале от 20% до 99%, от 40% до 98%, от 60% до 95%, от 70% до 95% или от 80% до 95%.

Будет понятно, что степень покрытие поверхности на частицах первого углеродного материала вторым углеродным материалом относится к средней величине степени покрытия на внешней поверхности типичного образца композитных углеродных частиц. Типичную площадь внешней поверхности композитной углеродной частицы можно установить, например, используя сканирующую электронную микроскопию (SEM), а среднюю площадь поверхности частиц первого конденсаторного углеродного материала, покрытую частицами второго углеродного материала, можно измерить, например, с помощью визуального и вычислительного анализа. Будет понятно, что для определения степени покрытия поверхности больших частиц меньшими частицами могут быть использованы различные другие аналитические методы.

В дополнительном варианте осуществления отношение в массовых % первого конденсаторного углеродного материала ко второму электропроводящему углеродному материалу в композитных углеродных частицах может составлять в интервале от 25:1 до 1:1, от 20:1 до 10:9, от 15:1 до 10:8, от 10:1 до 10:7 или от 5:1 до 10:6. В другом варианте осуществления отношение в массовых % первого конденсаторного углеродного материала ко второму электропроводящему углеродному материалу в композитных углеродных частицах составляет по меньшей мере 2:1, по меньшей мере 3:1 или по меньшей мере 4:1. Если присутствует необязательный третий электропроводящий углеродный материал, то отношение в массовых % первого конденсаторного углеродного материала к третьему электропроводящему углеродному материалу в композитных углеродных частицах может быть менее чем 1:2, менее чем 1:3, менее чем 1:4 или менее чем 1:5. Преимущество, обеспечиваемое такими композитными углеродными частицами, состоит в том, что в углеродной смеси может быть использовано меньшее относительное количество электропроводящего углеродного сажевого материала при достижении высоких рабочих характеристик при применении.

Чтобы получить композитные углеродные частицы, в которых поверхность частицы первого конденсаторного углеродного материала объединена с частицами второго электропроводящего углеродного материала, имеющими меньший размер частиц (чем размер частиц первого углеродного материала), может быть использовано устройство измельчения, такое как шариковая мельница или шаровая мельница, устройство грануляции или устройство объединения, такое как устройство механосплавления или гибридизатор. Гибридные или композитные углеродные частицы могут быть получены с использованием лазера, дугового разряда, электронного пучка или тому подобного, хотя эти способы являются дорогостоящими. Другие способы могут давать покрытие или поверхностное сцепление частиц второго углеродного материала с частицей первого углеродного материала так, что они обеспечивают композитный углеродный материал.

При этой объединяющей обработке частиц было показано, что эффективное покрытие может быть получено при использовании второго электропроводящего углеродного материала, имеющего размер частиц, который составляет одну десятую или меньше, чем размер частиц первого конденсаторного углеродного материала.

На сканирующих электронных микрофотографиях на фигурах 1(а) и 1(b) можно видеть различия в морфологии и размере между первым конденсаторным углеродным материалом, а именно активированным углем по фигуре 1(а), и вторым электропроводящим углеродным материалом, а именно ацетиленовой сажей по фигуре 1(b). Первый конденсаторный углеродный материал демонстрирует индивидуальные частицы (изображения (i), (ii) и (iii)), тогда как второй электропроводящий углеродный материал показывает агломераты меньших частиц (смотри изображения (iv), (v) и (vi)). Следует заметить, что поры первого конденсаторного углеродного материала нельзя наблюдать с помощью сканирующей электронной микроскопии, хотя их можно анализировать, используя просвечивающую электронную микроскопию или атомно-силовую микроскопию. Из фигур 1(а) и 1(b) будет понятно, что размеры частиц первого конденсаторного углеродного материала существенно больше, чем у частиц второго электропроводящего углеродного материала. В конкретном варианте осуществления, показанном на фигурах 1(а) и 1(b), средний размер частиц первого конденсаторного углеродного материала составляет примерно 8 мкм, тогда как средний размер частиц второго электропроводящего углеродного материала составляет примерно 0,1 мкм.

Фигуры 2(а) и 2(b) показывают различия между углеродной смесью, содержащей композитные углеродные частицы (смотри фигуру 2(а) и пример 1 ниже), и углеродной смесью, содержащей простую смесь первого конденсаторного углеродного материала и второго конденсаторного углеродного материала (смотри фигуру 2(b) и сравнительный пример 1 ниже). В противоположность смешанному материалу по фигуре 2(b), композитные углеродные частицы на фигуре 2(а) демонстрируют, что сравнительно меньшие вторые электропроводящие углеродные частицы покрывают существенную часть поверхности первого углеродного материала, например, по меньшей мере 20% и до примерно 95% поверхности первого конденсаторного углеродного материала.

В противоположность композитным углеродным частицам по фигуре 2(а), смешанный материал по фигуре 2(b) демонстрирует, что имеется относительно более слабое или меньшее сцепление вторых углеродных частиц на поверхности первых углеродных частиц или меньшее поверхностное покрытие или меньшая степень покрытия первых вторыми. На фигуре 2(b) можно видеть, что частицы второго углеродного материала, главным образом, существуют в промежутках между первыми углеродными частицами, указывая на плохие покрытие, сцепление или степень покрытия поверхности, например, степень покрытия вторыми углеродными частицами на поверхностях первых углеродных частиц может составлять в смешанном материале менее чем примерно 5%. Покрытие и степень покрытия поверхности вторыми углеродными частицами на первых углеродных частицах в композитных углеродных частицах позволяет пастообразной смеси или покрытию, полученному из углеродной смеси, содержащей эти композитные углеродные частицы, достигать лучших рабочих характеристик относительно просто смешанного материала.

Будет понятно, что слой покрытия имеет некоторую степень пористости, обеспечивающую проницаемость для жидкого электролита. Например, подходящая пористость может быть в интервале 40-85%. В одном конкретном варианте осуществления пористость слоя покрытия составляет примерно 75%.

Первый конденсаторный углеродный материал

Первый конденсаторный углеродный материал выбран из углеродного материала, обладающего емкостью конденсатора и/или емкостью псевдоконденсатора, например, активированного угля. Будет понятно, что первый конденсаторный углеродный материал должен иметь надлежащую стабильность в электролитических растворах свинцово-кислотного аккумулятора, таких как электролитические растворы серной кислоты.

Первый конденсаторный углеродный материал может быть "сильноточным электроактивным материалом", который может быть любым сильноточным (или высокомощным) материалом на основе углерода, который обычно демонстрирует свойства конденсаторов. Такие материалы хорошо известны в технике, такие как углерод с высокой площадью поверхности. Эти материалы обычно обеспечивают первоначальный сильноточный или высокомощный выходной сигнал короткой длительности, но имеют меньшую плотность энергии по сравнению с высокоэнергетическими материалами, такими как активный аккумуляторный материал, который обычно обеспечивает большее количество или большую продолжительность энергии, но при меньшей силе тока. Примерами углеродных материалов с высокой площадью поверхности являются активированный уголь, углеродная сажа (технический углерод), аморфный углерод, углеродные наночастицы, углеродные нанотрубки, углеродные волокна и их смеси.

В предпочтительном варианте осуществления первый конденсаторный углеродный материал выбран из по меньшей мере одного из активированного угля и углеродной сажи. В другом варианте осуществления первый углеродный материал представляет собой активированный уголь.

Типы активированного угля, которые могут быть использованы в качестве первого конденсаторного углеродного материала, включают различные типы активированного угля, такие как угли, полученные из синтетических смол, угли, полученные из древесных природных материалов, таких как кокосовая скорлупа, древесина, опилки, древесный уголь, лигнин и т.п., угли, полученные из углерода, такого как лигнит (бурый уголь) и торф и др., и угли, полученные из нефти. Углеродная сажа включает ацетиленовую сажу, печную сажу и сажу Ketjen.

Первый конденсаторный углеродный материал может быть углеродистым материалом с высокой площадью поверхности или с высокой удельной площадью поверхности. Выражение "углеродистый материал с высокой удельной площадью поверхности" хорошо понятно и широко применяется в данной области техники. Удельная площадь поверхности относится к полной площади поверхности на единицу массы. Ее обычно измеряют путем адсорбции с использованием изотермы БЭТ. Таким образом, ссылки на площадь поверхности по БЭТ означают ссылки на удельную площадь поверхности. Кроме того, ссылки на свойство, измеренное в единицах м2/г, означают ссылки на удельную площадь поверхности. Что касается выражения "высокая", то в области техники изобретения обычно понимают, что определенные типы материалов, которые применяют в качестве компонентов в электрохимических устройствах, попадают в категорию, известную как материалы с "высокой площадью поверхности" или "высокой удельной площадью поверхности". Высокая удельная площадь поверхности означает площадь поверхности, которая может быть выше примерно 500 м2/г, а более типично - выше примерно 1000 м2/г.

Площадь поверхности первого конденсаторного углеродного материала может составлять по меньшей мере 500 м2/г, а более типично - в интервале примерно от 1000 м2/г до 3500 м2/г. В различных вариантах осуществления площадь поверхности первого конденсаторного углеродного материала может составлять по меньшей мере 1000 м2/г, по меньшей мере 1500 м2/г, по меньшей мере 2000 м2/г или в интервале от 500 до 8000 м2/г, от 800 до 5000 м2/г, от 1000 до 3500 м2/г или от 1500 до 3000 м2/г.

Размер частиц второго электропроводящего углеродного материала меньше, чем размер частиц первого конденсаторного углеродного материала, так что второй углеродный материал может покрывать поверхность первого углеродного материала, подавляя или снижая, при применении, закупоривание поверхности частиц первого углеродного материала, что может происходить, например, при осаждении Pb или PbSO4. Кроме того, второй электропроводящий углеродный материал увеличивает электропроводность между композитными углеродными частицами.

Второй электропроводящий углеродный материал может иметь размер частиц, который составляет одну пятую или менее, одну десятую или менее, одну двадцатую или менее, или одну пятидесятую или менее, чем размер частиц первого углеродного материала. В предпочтительном варианте осуществления второй углеродный материал имеет размер частиц, который составляет одну десятую или менее от размера частиц первого углеродного материала. Например, когда первый углеродный материал имеет размер частиц от 3 до 30 мкм, второй углеродный материал может иметь размер частиц от 0,3 до 3 мкм.

Размер частиц первого конденсаторного углеродного материала может быть менее чем 500 мкм, менее чем 300 мкм, менее чем 100 мкм, менее чем 50 мкм, менее чем 30 мкм, менее чем 10 мкм или менее чем 5 мкм. Размер частиц первого конденсаторного углеродного материала может быть по меньшей мере 0,1 мкм, по меньшей мере 1 мкм, по меньшей мере 3 мкм, по меньшей мере 5 мкм или по меньшей мере 10 мкм. Размер частиц первого конденсаторного углеродного материала может быть в интервале от 0,1 до 500 мкм, от 1 до 100 мкм, от 1 до 50 мкм или от 3 до 30 мкм.

Различные методы могут быть использованы специалистом в данной области техники для определения морфологии или состава углеродной смеси, включая присутствие или природу композитных углеродных частиц. Например, методы могут включать в себя спектроскопию потерь энергии электронами (EELS), рентгеновскую фотоэлектронную спектроскопию (XPS) или сканирующую электронную спектроскопию (SEM). Могут быть использованы контрольные материалы и выполнены испытания по наблюдению/корреляции или сравнения характеристик или морфологии. Будет понятно, что аморфные углеродные материалы, которые могут различаться по размеру частиц, пористости, удельной площади поверхности, также могут отличаться по другим аспектам, таким как степень/природа типа графит/алмаз (sp2/sp3) материала, что может быть измерено, например, с использованием рамановской спектроскопии.

Второй электропроводящий углеродный материал

Второй электропроводящий углеродный материал выбран из углеродных материалов, обладающих электрической проводимостью. Будет понятно, что второй углеродный материал должен быть достаточно стабильным в электролитических растворах свинцово-кислотного аккумулятора, таких как электролитические растворы серной кислоты.

В одном варианте осуществления второй углеродный материал может быть выбран из материалов, обладающих высокой электрической проводимостью, таких как материалы, называемые "углеродистым материалом с высокой электропроводностью". Будет понятно, что меньший размер частиц обычно обеспечивает большую площадь поверхности при заданной массе и пористости.

Обычно удельная проводимость второго углеродного материала может быть по меньшей мере 0,6 См·см-1 при 500 кПа, по меньшей мере 0,19 См·см-1 при 1000 кПа и по меньшей мере 3,0 См·см-1 при 1500 кПа. Эти значения измерены при комнатной температуре (20°С). Удельная проводимость материала может быть измерена с помощью следующего метода испытания на проводимость:

i. Берут 20 г образца испытываемого материала.

ii. Помещают трубчатую ячейку для испытания на проводимость с площадью сечения 1 см2 на металлическую основу ячейки. Заметим, что для больших частиц может быть использована трубчатая ячейка с большей площадью сечения, как описано ниже. Тщательно набивают ячейку для испытания на проводимость приблизительно 2 г испытываемого образца. Закупоривают верх ячейки для испытания на проводимость металлическим поршнем. Мягко осаживают вниз до тех пор, пока достаточно образца не заполнит ячейку до высоты 1 см.

iii. Помещают ячейку с образцом во вращающийся пресс, так что поршень может сдавливать образец, когда прилагается сила.

iv. Прикладывают нагрузку к ячейке. Снимают с мультиметра показания удельной проводимости при силе сжатия, измеренной для данной нагрузки.

v. После проведения испытания удаляют все следы образца из ячейки для испытания. (Это может достигаться путем применения ершика и тонкой песчаной шлифовальной шкурки).

Следует заметить, что удельная проводимость образца при нескольких силах сжатия может быть испытана путем добавления следующих этапов между вышеприведенными этапами iv. и v.:

vi. Добавляют больше углеродного порошка в верхний конец ячейки для испытания до 1 см, если требуется.

vii. Прикладывают следующую требуемую нагрузку, чтобы испытать удельную проводимость образца при увеличенной силе сжатия. Повторяют, сколько требуется.

Второй электропроводящий углеродный материал может быть выбран из по меньшей мере одного из углеродной сажи, стеклоуглерода, графита и наноуглеродного волокна. Наноуглеродное волокно может быть выбрано из углеродной нанотрубки, углеродного нитевидного кристалла или углеродной нанопроволоки. Каждый из этих материалов может обеспечивать электрическую проводимость и может сцепляться под давлением (например, при измельчении) с поверхностью частицы первого конденсаторного углеродного материала.

Размер частиц второго электропроводящего углеродного материала меньше, чем размер частиц первого конденсаторного углеродного материала, как описано выше, так что частицы второго углеродного материала могут покрывать частицы первого конденсаторного углеродного материала и, при применении, способствовать электропроводности между композитными углеродными частицами, подавляя или снижая закупоривание первого углеродного материала, которое может возникать при осаждении Pb или PbSO4. Например, композитные углеродные частицы содержат частицы второго электропроводящего углеродного материала, приставшие к поверхности частицы первого конденсаторного углеродного материала или к по меньшей мере существенной части ее поверхности.

Размер частиц второго электропроводящего углеродного материала может быть менее чем 100 мкм, менее чем 50 мкм, менее чем 10 мкм, менее чем 5 мкм, менее чем 1 мкм, менее чем 0,1 мкм или менее чем 0,01 мкм, или в интервале от 0,01 до 50 мкм, от 0,01 до 10 мкм, от 0,01 до 5 мкм или от 0,3 до 3 мкм.

Наноуглеродное волокно, такое как углеродный нанопроволочный материал, может иметь диаметр в интервале между 0,005 мкм и 100 мкм, между 0,005 мкм и 50 мкм, между 0,01 мкм и 20 мкм или между 0,01 мкм и 10 мкм. В предпочтительном варианте осуществления этот диаметр составляет между 0,01 мкм и 10 мкм. Длина нанопроволоки может быть между 1 мкм и 3000 мкм, между 10 мкм и 2000 мкм, между 20 мкм и 1000 мкм, между 30 мкм и 500 мкм или между 50 мкм и 100 мкм. В предпочтительном варианте осуществления ее длина составляет между 50 мкм и 100 мкм.

Для углеродного нанотрубчатого материала диаметр может быть в интервале между 0,005 мкм и 100 мкм, между 0,01 мкм и 50 мкм или между 0,01 мкм и 30 мкм. В предпочтительном варианте осуществления этот диаметр составляет между 0,01 мкм и 30 мкм. Длина нанотрубки может быть между 1 мкм и 3000 мкм, между 10 мкм и 2000 мкм, между 20 мкм и 1000 мкм, между 30 мкм и 500 мкм или между 50 мкм и 100 мкм. В предпочтительном варианте осуществления длина составляет между 50 мкм и 100 мкм.

Подходящая площадь поверхности у второго электропроводящего углеродного материала может быть в интервале примерно от 200 до 1500 м2/г. В различных вариантах осуществления площадь поверхности второго углеродного материала может быть по меньшей мере 100 м2/г, по меньшей мере 200 м2/г, по меньшей мере 500 м2/г или в интервале от 100 до 2000 м2/г, от 200 до 1500 м2/г, от 300 до 1200 м2/г или от 500 до 1000 м2/г.

Количественное соотношение между смешанными первым конденсаторным углеродным материалом и вторым электропроводящим углеродным материалом предпочтительно составляет от 4 до 100 массовых частей второго углеродного материала на 100 массовых частей первого углеродного материала. Однако будет понятно, что определенные преимущества все еще могут быть обеспечены вне описанных здесь интервалов. Например, количественное соотношение между смешанными первым углеродным материалом и вторым углеродным материалом может быть, по массе второго углеродного материала на 100 массовых частей первого углеродного материала, от 10 до 90 частей второго углеродного материала, от 10 до 80 частей второго углеродного материала или от 20 до 70 частей второго углеродного материала.

Что касается количественного соотношения между смешанными первым конденсаторным углеродным материалом и вторым электропроводящим углеродным материалом для получения композитных углеродных частиц, как упомянуто выше, второй углеродный материал может быть использован в интервале от 4 до 100 массовых частей на 100 массовых частей первого углеродного материала. Если количество второго углеродного материала меньше чем 4 массовых части, удовлетворительный эффект улучшения циклического ресурса не может быть получен. Если количество второго углеродного материала превышает 100 массовых частей, эффект электропроводности может достигать насыщения. Предпочтительно, когда количество от 10 до 80 массовых частей второго углеродного материала смешивают со 100 массовыми частями первого углеродного материала, и данную смесь объединяют вместе, получая композитные углеродные частицы.

Третий электропроводящий углеродный материал

Композитные углеродные частицы могут содержать третий электропроводящий углеродный материал для дополнительного улучшения электропроводности (и электрического соединения) композитных углеродных частиц и их слоя покрытия. Будет понятно, что третий электропроводящий углеродный материал должен быть достаточно стабильным в электролитических растворах свинцово-кислотного аккумулятора, таких как электролитические растворы серной кислоты. Проводимость третьего электропроводящего углеродного материала может быть аналогична вышеуказанной проводимости второго электропроводящего углеродного материала, или он может быть более электропроводящим, чем второй электропроводящий углеродный материал.

В одном варианте осуществления третий электропроводящий углеродный материал может быть выбран из материалов, обладающих высокой электрической проводимостью, таких как материалы, называемые "углеродистым материалом с высокой электропроводностью".

Третий электропроводящий углеродный материал может быть выбран из по меньшей мере одного из углеродной сажи, графита, стеклоуглерода и наноуглеродного волокна. Наноуглеродное волокно может быть выбрано из углеродной нанопроволоки, углеродной нанотрубки или углеродного нитевидного кристалла. Будет понятно, что в качестве третьего электропроводящего углеродного материала могут быть использованы и другие материалы.

Что касается размера третьего электропроводящего углеродного материала, когда третий углеродный материал находится в виде частиц, то в одном варианте осуществления размер частиц третьего углеродного материала может быть меньше, чем размер частиц первого конденсаторного углеродного материала. Размер частиц третьего электропроводящего углеродного материала может быть аналогичен размеру частиц второго углеродного материала, как описано выше. Предпочтительно, размер частиц третьего электропроводящего углеродного материала составляет одну десятую или менее от размера частиц первого углеродного материала.

В одном варианте осуществления размер частиц третьего электропроводящего углеродного материала меньше, чем размер частиц первого конденсаторного углеродного материала, и может быть менее чем 100 мкм, менее чем 50 мкм, менее чем 10 мкм, менее чем 5 мкм, менее чем 1 мкм, менее чем 0,1 мкм или менее чем 0,01 мкм, или в интервале от 0,01 до 50 мкм, от 0,01 до 10 мкм, от 0,01 до 5 мкм или от 0,3 до 3 мкм.

Для дополнительного увеличения электропроводности между композитными углеродными частицами количество третьего электропроводящего углеродного материала предпочтительно составляет 50 массовых частей или менее на 100 массовых частей первого конденсаторного углеродного материала. Если количество третьего углеродного материала превышает 50 массовых частей, эффект электропроводности может достигать насыщения, и поэтому количество третьего углеродного материала преимущественно составляет 50 массовых частей или менее с экономической точки зрения, но 40 массовых частей или менее более предпочтительны.

Слой покрытия

Связующий агент, то есть "связующее", может использоваться для улучшения связывания углеродной смеси с поверхностью отрицательной пластины и в то же время связывания композитных углеродных частиц друг с другом, а также для связывания третьего углеродного материала, если он присутствует.

Типы связующих включают полихлоропрен, стирол-бутадиеновый каучук (СБК), политетрафторэтилен (ПТФЭ) и поливинилиденфторид (ПВДФ). Добавляемое количество связующего обычно находится в интервале от 2 до 30 массовых частей на 100 массовых частей первого углеродного материала. Если количество связующего меньше чем 2 массовых части, преимущества эффекта связывания не могут быть достигнуты, а если количество связующего превышает 30 массовых частей, эффект связывания достигать насыщения. Обычно количество связующего в слое покрытия предпочтительно составляет от 5 до 15 массовых частей.

Для нанесения углеродной смеси в виде пасты на углеродную пластину обычно к углеродной смеси добавляют загуститель. Когда получают водную пасту углеродной смеси, в качестве загустителя предпочтительным является производное целлюлозы, такое как карбоксиметилцеллюлоза (КМЦ) или метилцеллюлоза (МЦ), соль полиакриловой кислоты, поливиниловый спирт или тому подобное. Когда получают органическую пасту углеродной смеси, в качестве загустителя предпочтительным является N-метил-2-пирролидон (НМП) или тому подобное. Когда количество применяемого загустителя превышает 20 массовых частей в расчете на сухую массу относительно 100% по массе первого конденсаторного углеродного материала, получаемый слой покрытия из углеродной смеси может иметь плохую электропроводность, и поэтому количество загустителя предпочтительно составляет 20% по массе или менее.

К углеродной смеси может быть добавлен коротковолокнистый армирующий материал. Коротковолокнистый армирующий материал выбирается устойчивым к серной кислоте и может быть выбран из по меньшей мере одного из углерода, стекла, сложного полиэфира или тому подобного. Коротковолокнистый армирующий материал может иметь диаметр 20 мкм или менее и длину от 0,1 мм до 4 мм. Что касается количества добавки коротковолокнистого армирующего материала, то если оно превышает 20 массовых частей на 100 массовых частей первого углеродного материала, получаемый слой покрытия из углеродной смеси может иметь плохую электропроводность, и поэтому количество добавки коротковолокнистого армирующего материала предпочтительно составляет 20 массовых частей или менее.

Гибридная электродная пластина может быть получена таким образом, что композитные углеродные частицы приготавливают смешением первого углеродного материала и второго углеродного материала в вышеуказанных количествах и их объединением друг с другом, которые могут смешиваться с 2-30 массовыми частями связующего и подходящим количеством дисперсионной среды, чтобы приготовить углеродную смесь в виде пасты, и эта паста углеродной смеси может наноситься на поверхность отрицательной или положительной пластины электрода (которая обычно уже содержит активный аккумуляторный материал), которую затем сушат, формируя пористый слой покрытия из углеродной смеси. Предпочтительно, когда вводят от 1 до 15% по массе углеродной смеси относительно массы активного материала, присутствующего на отрицательной или положительной пластине. Если количество углеродной смеси меньше чем 1% по массе, то преимущества не могут быть получены, а если данное количество превышает 15% по массе, то получаемый слой покрытия может быть слишком толстым и может вызывать поляризацию. Количество углеродной смеси предпочтительно находится в интервале от 3 до 10% по массе.

Толщина слоя покрытия (содержащего углеродную смесь, содержащую композитные углеродные частицы) на электроде обычно может быть в интервале от 0,1 до 0,5 мм. В одном варианте осуществления обеспечивается толщина покрытия в интервале от 0,05 до 2 мм, от 0,08 до 1 мм или от 0,1 до 0,5 мм или примерно 0,2 мм.

Слой покрытия из углеродной смеси может быть предусмотрен на одной или обеих поверхностях электрода.

Электрические аккумулирующие устройства

Будет понятно, что электрическое аккумулирующее устройство включает в себя по меньшей мере одну пару положительного и отрицательного электродов, причем по меньшей мере один электрод представляет собой электрод согласно настоящему изобретению.

Электрическое аккумулирующее устройство, например, свинцово-кислотную батарею, обычно собирают с анодом и катодом (или положительным и отрицательным электродом). Электроды обычно образованы из металлических токоотводов, покрытых активным аккумуляторным материалом. В отношении свинцово-кислотных батарей, данное устройство обычно содержит по меньшей мере один положительный электрод на основе диоксида свинца, пористый непроводящий сепаратор и по меньшей мере один отрицательный электрод на основе губчатого свинца, соединенные вместе в растворе электролита, содержащем серную кислоту. Электрическое аккумулирующее устройство может представлять собой клапанно-регулируемое устройство.

Электроды обычно содержат токоотвод (обычно решетку или пластину) с нанесенным на него активным аккумуляторным материалом. Активный аккумуляторный материал чаще всего наносят в виде пасты на область токоотвода. Паста может содержать добавки или материалы, иные чем активный аккумуляторный материал. Электрод может быть любой подходящей формы, хотя находится обычно в виде плоской пластины (решетки) или спирально изогнутой пластины для призматических или спирально намотанных аккумуляторов. Для простоты конструкции обычно предпочтительны плоские пластины или решетки. Токоотводы обычно обеспечивают базовую конструкцию электрода и обычно образованы из электропроводящих металлов, например, в свинцово-кислотных батареях в качестве токоотвода обычно применяется свинцовый сплав. Кроме того, используемые для токоотвода материалы должны быть устойчивы в среде электролита.

Термин "активный аккумуляторный материал" или подобный термин означает способность материала принимать, накапливать (аккумулировать) или выдавать источник электрического заряда и включает в себя аккумуляторные электродные материалы, способные электрохимически аккумулировать энергию. Например, в случае батареи свинцово-кислотного типа в качестве материала отрицательного электрода может быть использован губчатый свинец, а в качестве материала положительного электрода может быть использован диоксид свинца. Будет понятно, что активные аккумуляторные материалы могут активироваться после нанесения на электрод или после расположения внутри системы батарей.

Электрическое аккумулирующее устройство может содержать один или более отрицательный электрод, положительный электрод или одну или более пару положительного и отрицательного электродов, описанных здесь. Электроды и материалы на них должны также иметь доступ к электролиту, который может поставлять противоионы и замыкать электрическую цепь в аккумуляторе энергии. Также необходимо учитывать химическую совместимость, например, если два материала совместно используют общий электролит, они оба должны быть устойчивы в этом электролите.

Активный аккумуляторный материал или слой покрытия, содержащий композитные углеродные частицы, обычно расположены на одном и том же токоотводе, чтобы находиться в электрическом контакте. Примеры такого расположения включают: двустороннее, слоистое, соседнее бок о бок или покрывающее расположение.

В одном варианте осуществления положительный электрод представляет собой положительный электрод с диоксидом свинца, а отрицательный электрод представляет собой отрицательный электрод с губчатым свинцом. Электролитом предпочтительно является электролитический раствор серной кислоты. В предпочтительном варианте осуществления слой покрытия из композитных углеродных частиц предусмотрен на по меньшей мере части отрицательного электрода.

В другом конкретном варианте осуществления предусмотрено электрическое аккумулирующее устройство, содержащее по меньшей мере один положительный электрод на основе диоксида свинца и по меньшей мере один отрицательный электрод на основе губчатого свинца в электролитическом растворе серной кислоты, причем отрицательный электрод содержит:

токоотвод;

первый слой, нанесенный на токоотвод, причем первый слой содержит активный аккумуляторный материал из губчатого свинца;

второй слой в контакте с по меньшей мере частью первого слоя, причем второй слой содержит композитные углеродные частицы, при этом каждая из композитных углеродных частиц содержит частицу первого конденсаторного углеродного материала, покрытую частицами второго электропроводящего углеродного материала.

Дополнительно к вышеописанному варианту осуществления, контакт второго слоя с по меньшей мере частью первого слоя может содержать второй слой, покрывающий первый слой. Будет понятно, что преимущества могут быть получены и при других расположениях.

Электрическое аккумулирующее устройство обычно дополнительно содержит пористый непроводящий сепаратор, разделяющий упомянутый по меньшей мере один положительный электрод на основе диоксида свинца и упомянутый по меньшей мере один отрицательный электрод на основе губчатого свинца.

Вышеописанные варианты осуществления электрических аккумулирующих устройств позволяют снижать или подавлять проблемы сульфатации в устройствах, имеющих такие проблемы, например, высокопроизводительных свинцово-кислотных аккумуляторных батареях, работающих в состоянии частичного заряда высоким током. В одном варианте осуществления предусмотрено применение электрических аккумулирующих устройств согласно описанным здесь вариантам осуществления при условиях состояния частичного заряда (PSoC) в интервале примерно 20-100% (например, типичном для электромобилей), в интервале примерно 40-60% (например, типичном для гибридных электромобилей) или в интервале примерно 70-90% (например, типичном для умеренно гибридных электромобилей).

Электролит

В случае свинцово-кислотных аккумуляторных батарей может применяться любой подходящий кислотный электролит. Для свинцово-кислотных аккумуляторный батарей электролит обычно представляет собой сернокислотный электролит.

Шины или проводники

Шина свинцово-кислотного аккумулятора может иметь любую подходящую конструкцию и может быть выполнена из любого подходящего проводящего материала, известного в данной области техники.

Другие признаки батарей

Обычно компоненты батареи будут содержаться внутри ее корпуса с дополнительными признаками, соответствующими типу применяемой батареи. Например, в случае свинцово-кислотных аккумуляторных батарей свинцово-кислотная батарея может иметь либо конструкцию со свободным электролитом, либо конструкцию с клапанным регулированием. Когда свинцово-кислотная батарея представляет собой клапанно-регулируемую свинцово-кислотную батарею, она может иметь любую подходящую конструкцию и может, например, содержать гелевый электролит. Конкретные признаки блока батареи, соответствующие таким конструкциям, хорошо известны в области техники данного изобретения.

Давление, которое может прикладываться к свинцово-кислотной батарее, может лежать в интервале 5-20 кПа для конструкции со свободным электролитом и 20-80 кПа для конструкции свинцово-кислотной батареи с клапанным регулированием.

Сепараторы

Обычно каждый из положительных и отрицательных электродов отделен от соседних электродов пористыми сепараторами. Сепараторы поддерживают соответствующее разделяющее расстояние между соседними электродами. Сепараторы, расположенные между непосредственно соседними отрицательными электродами на основе свинца и положительными электродами на основе диоксида свинца, могут быть выполнены из любого подходящего пористого материала, обычно применяемого в данной области техники, такого как пористые полимерные материалы или поглощающее стеклянное микроволокно ("AGM"). Разделяющее расстояние (соответствующее толщине сепаратора) обычно составляет 1-2,5 миллиметров для этих сепараторов. Подходящими полимерными материалами, применимыми для формирования сепараторов между положительными и отрицательными электродами, образующими часть батареи, являются полиэтилен и AGM. Полиэтиленовые сепараторы имеют подходящую толщину между 1 и 1,5 миллиметра, тогда как AGM-сепараторы имеют подходящую толщину между 1,2 и 2,5 миллиметра.

Формирование свинцово-кислотных аккумуляторов

После сборки соответствующих компонентов вместе в корпусе батареи свинцово-кислотная батарея обычно нуждается в формировании. Операция формирования хорошо известна в данной области техники. Следует понимать, что ссылки на материалы "на основе свинца" и "на основе диоксида свинца" применяются для указания на собственно свинец и диоксид свинца, материалы, содержащие эти металл/диоксид металла, или материалы, которые превращаются в свинец и диоксид свинца, в зависимости от обстоятельств, на данном электроде.

Как указано используемой выше формулировкой, свинцово-кислотная аккумуляторная батарея содержит по меньшей мере один электрод каждого типа. Число индивидуальных аккумуляторов (образованных из отрицательной и положительной пластин) в батарее зависит от желаемого напряжения каждой батареи. В случае 36-вольтовой батареи, подходящей для применения в качестве батареи умеренно гибридного электромобиля (которая может быть заряжена до 42 вольт), обычно применяют 18 аккумуляторов.

Расположение электродов

Обычно положительные и отрицательные электроды перемежаются, так что каждый положительный электрод имеет на одной стороне от себя один отрицательный электрод. Однако будет понятно, что могут быть использованы и другие расположения электродов в зависимости от предполагаемого применения.

Конкретные добавки к электродам

Если имеет место несоответствие окна потенциалов или рабочего интервала потенциалов одного из электродов, может происходить газовыделение водорода и/или кислорода. Чтобы подавить газовыделение водорода, электроды могут включать в себя добавку или смесь добавок, содержащую оксид, гидроксид или сульфат свинца, цинка, кадмия, серебра и висмута, или их смесь. В общем, предпочтительно, когда данная добавка включает в себя по меньшей мере один оксид, гидроксид или сульфат свинца или цинка. Удобно, когда добавка подходящим образом представляет собой один или более оксидов, выбранных из оксида свинца, оксида цинка, оксида кадмия, оксида серебра и оксида висмута.

Специалистам в данной области техники будет понятно, что в данном изобретении, показанном в конкретных вариантах осуществления, могут быть проделаны многочисленные вариации и/или модификации без отклонения от сути или объема изобретения в его широком описании. Поэтому приведенные варианты осуществления следует рассматривать во всех отношениях как иллюстративные, а не ограничивающие.

Следует понимать, что, если здесь упоминается какая-либо публикация уровня техники, то такая ссылка не означает признание того, что данная публикация составляет часть общеизвестных сведений в данной области техники в Австралии или любой другой стране.

В последующей формуле изобретения и в предшествующем описании изобретения, за исключением случаев, где контекст диктует иное вследствие точного выражения или необходимого подтекста, слово "содержать" или его вариации, такие как "содержит" или "содержащий", применяется во включительном смысле, т.е. чтобы указать на присутствие указанных признаков, но не исключать наличия или добавления других признаков в различных вариантах осуществления изобретения.

Настоящее изобретение будет описано более подробно в виде последующих примеров и сравнительных примеров.

Пример 1

Композитные углеродные частицы получали следующим образом. 100 массовых частей активированного угля со средним размером частиц 8 мкм в качестве первого конденсаторного углеродного материала (смотри фигуру 1(а)) и 60 массовых частей ацетиленовой сажи со средним размером частиц 0,1 мкм в качестве второго электропроводящего углеродного материала (смотри фигуру 1(b)) перемалывали вместе посредством шаровой мельницы с диаметром мелющей среды 5 мм в течение одного часа, получая композитные углеродные частицы, каждая из которых содержала частицу активированного угля, поверхность которой была покрыта и объединена с тонкодисперсными частицами ацетиленовой сажи (смотри фигуру 2(а)). В полученные таким образом гибридные или композитные углеродные частицы добавляли СБК в качестве связующего, КМЦ в качестве загустителя, полиэтилентерефталат (ПЭТ) в качестве коротковолокнистого армирующего материала и воду в качестве дисперсионной среды, а затем перемешивали, используя смеситель, приготовив пасту углеродной смеси. Смешанный состав пасты углеродной смеси показан в таблице 1.

С другой стороны, положительные пластины и отрицательные пластины, предназначенные для использования в клапанно-регулируемой свинцово-кислотной аккумуляторной батарее, получали известным способом и затем подвергали обработке формированием в баке и приготовили некоторое число соответствующих положительных и отрицательных пластин.

Применительно к каждой из отрицательных пластин вышеприготовленную пасту углеродной смеси равномерно наносили на всю поверхность отрицательного активного аккумуляторного материала, который был предварительно нанесен на токоотвод пластины, которую затем сушили при 60°С в течение одного часа, так что получали гибридную отрицательную пластину, в которой пористый слой покрытия из углеродной смеси с пористостью 75% образован на обеих поверхностях отрицательной пластины. Было показано, что с помощью полученной таким образом гибридной отрицательной пластины обеспечивались те преимущества, что пористый слой покрытия из углеродной смеси имел толщину 0,2 мм на одной поверхности, а его масса составляла 5% по массе относительно массы анодного активного материала.

Смешанный состав пасты углеродной смеси в примере 1

Первый углеродный материал: 100 массовых частей частиц активированного угля и

Второй углеродный материал: 60 массовых частей частиц ацетиленовой сажи

Затем 5 листов вышеприготовленных гибридных отрицательных пластин и 4 листа положительных пластин попеременно укладывали через AGM-сепараторы (поглощающий стеклянный мат), собирая элемент, и, используя данный элемент, известным способом получали свинцово-кислотную аккумуляторную батарею с 2 В-ым аккумулятором, имеющую 5-часовую номинальную емкость 10 А·ч при контроле положительной емкости, в результате чего получили клапанно-регулируемую свинцово-кислотную аккумуляторную батарею. В ходе ее получения соответственно помещали распорку между обоими концами элемента и контейнером батареи так, что степень сжатия элемента могла составить 50 кПа после того, как элемент помещали в контейнер. В качестве сернокислотного электролитического раствора в аккумулятор заливали 130 мл водного раствора серной кислоты, имеющего плотность 1,30 и содержащего растворенные в нем 30 г/л октодекагидрата сульфата алюминия. Затем, для активации аккумулятора, выполняли операцию заряда при 1 А в течение 15 часов, а операцию разряда выполняли при 2 А, пока напряжение аккумулятора не достигало 1,75 В, и опять выполняли операцию заряда при 1 А в течение 15 часов, и выполняли операцию разряда при 2 А, пока напряжение аккумулятора не достигало 1,75 В, а когда измерили 5-часовую номинальную емкость полученного аккумулятора, она составила 10 А·ч.

Пример 2

Гибридную отрицательную пластину получали таким же образом, как в примере 1, за исключением того, что использовали пасту углеродной смеси, имеющую смешанный состав, показанный в таблице 2 ниже, которую приготовили добавлением ацетиленовой сажи с прекрасной электропроводностью в качестве третьего углеродного материала к пасте углеродной смеси в примере 1. Используя полученные таким образом гибридные отрицательные пластины, свинцово-кислотную аккумуляторную батарею с 2 В-ым аккумулятором, имеющую 5-часовую номинальную емкость 10 А·ч, получали таким же образом, как в примере 1.

Смешанный состав пасты углеродной смеси в примере 2

Первый углеродный материал: 100 массовых частей частиц активированного угля и

Второй углеродный материал: 60 массовых частей частиц ацетиленовой сажи

Пример 3

Гибридную отрицательную пластину получали таким же образом, как в примере 2, за исключением того, что использовали пасту углеродной смеси, имеющую смешанный состав, показанный в таблице 3 ниже, в которой в качестве третьего углеродного материала использовали 20 массовых частей выращенного из газовой фазы наноуглеродного волокна (VGCF) вместо 20 массовых частей ацетиленовой сажи. Используя полученные таким образом гибридные отрицательные пластины, свинцово-кислотную аккумуляторную батарею с 2 В-ым аккумулятором, имеющую 5-часовую номинальную емкость 10 А·ч, получали таким же образом, как в примере 1.

Смешанный состав пасты углеродной смеси в примере 3

Первый углеродный материал: 100 массовых частей частиц активированного угля и

Второй углеродный материал: 60 массовых частей частиц ацетиленовой сажи

Сравнительный пример 1

Гибридную отрицательную пластину получали таким же образом, как в примере 1, используя пасту углеродной смеси, имеющую смешанный состав, показанный в следующей таблице 4, имеющую такой же смешанный состав, как в таблице 1, за исключением того, что использованные смешанные порошки готовили просто смешением 100 массовых частей частиц активированного угля в качестве первого углеродного материала и 60 массовых частей частиц ацетиленовой сажи в качестве второго углеродного материала (смотри фигуру 2(b)) без объединения их вместе в композит (смотри фигуру 2(а)). Используя полученные таким образом гибридные отрицательные пластины, свинцово-кислотную аккумуляторную батарею с 2 В-ым аккумулятором, имеющую 5-часовую номинальную емкость 10 А·ч, получали таким же образом, как в примере 1.

Смешанный состав пасты углеродной смеси в сравнительном примере 1

Первого углеродного материала: 100 массовых частей частиц активированного угля и

Второго углеродного материала: 60 массовых частей частиц ацетиленовой сажи

Сравнительный пример 2

Свинцово-кислотную аккумуляторную батарею с 2 В-ым аккумулятором, имеющую 5-часовую номинальную емкость 10 А·ч, получали как в примере 1, за исключением того, что элемент собирали из 5 листов отрицательных пластин, которые были такими же, как в примере 1, и на которые вообще не наносили пасту углеродной смеси, и 4 листов положительных пластин и сепараторов, которые были такими же, как в примере 1.

Испытание на ресурс

Применительно к каждой из свинцово-кислотных аккумуляторных батарей в примерах 1-3 и свинцово-кислотных аккумуляторных батарей в сравнительных примерах 1 и 2, полученных выше, выполняли испытание на ресурс путем повторения операции быстрого заряда/разряда в PSOC, основанной на моделировании движения гибридного электромобиля (HEV). Более конкретно, каждую аккумуляторную батарею разряжали при 2 А в течение одного часа, так что SOC делали равным 80%, и операцию разряда при 50 А в течение одной секунды и операцию заряда при 20 А в течение одной секунды повторяли 500 раз, а потом операцию заряда при 30 А в течение одной секунды и перерыв в одну секунду повторяли 510 раз. Это считали за один цикл. Этот цикл повторяли, и момент времени, когда напряжение разряда батареи достигло 0 В, определяли как ресурс. Результаты показаны в таблице 5 ниже.

Результаты испытания на ресурс

Из таблицы 5 выше ясно, что свинцово-кислотные аккумуляторные батареи, соответственно снабженные гибридными отрицательными пластинами по изобретению, описанными в примерах 1, 2 и 3, в отдельности заметно улучшились по циклическому ресурсу по сравнению со свинцово-кислотной аккумуляторной батарей, снабженной обычной гибридной отрицательной пластиной, описанной в сравнительном примере 1, или свинцово-кислотной аккумуляторной батарей, снабженной обычной отрицательной пластиной, описанной в сравнительном примере 2.

Пример 4

Затем, используя пасту углеродной смеси согласно таблице 1 и отрицательные пластины, каждая из которых имела ширину 102 мм, высоту 108,5 мм и толщину 1,5 мм, получали ряд гибридных отрицательных пластин таким же образом, как в примере 1. С другой стороны, получали ряд положительных пластин, каждая из которых имела ширину 102 мм, высоту 107,5 мм и толщину 1,7 мм.

Применительно к свинцово-кислотной аккумуляторной батарее со свободным электролитом размера В24 согласно JIS D 5310, которая имеет ширину 126 мм, длину 236 мм и высоту 200 мм и содержит 6 аккумуляторов, элемент, собранный путем попеременной укладки 7 листов вышеуказанных гибридных отрицательных пластин и 6 листов вышеуказанных положительных пластин через слоистые сепараторы толщиной 1,0 мм, выполненные из стекловолокнистого нетканого полотна, наслоенного на поверхность полиэтилена, помещали в каждую камеру аккумулятора батареи через распорки таким же образом, как в примере 1, так что сжатие элемента делали равным 20 кПа. Затем аккумуляторы соединяли последовательно в соответствии с общепринятым способом и помещали на них крышку, и после этого заливали 450 мл сернокислотного электролитического раствора в каждую камеру аккумулятора, а затем регулировали так, чтобы плотность электролитического раствора составила 1,285 после формирования контейнера, в результате чего получали свинцово-кислотную аккумуляторную батарею со свободным электролитом, имеющую 5-часовую номинальную емкость 42 А·ч.

Используя полученную таким образом свинцово-кислотную аккумуляторную батарею со свободным электролитом, выполняли испытание на ресурс при окружающей температуре 25°С при следующих условиях для транспортного средства с системой стоп-старт. А именно, операцию разряда выполняли при 45 А в течение 59 секунд и затем операцию разряда выполняли при 300 А в течение одной секунды, и потом операцию заряда при постоянном напряжении 14,0 В выполняли при 100 А в течение 60 секунд. Цикл из вышеуказанных операций заряда и разряда повторяли 3600 раз, и после этого полученной в результате батарее давали постоять 48 часов, и вышеуказанные операции заряда и разряда повторяли снова. Момент времени, когда напряжение аккумуляторной батареи становилось равным 7,2 В, определяли как ее ресурс, и число циклов в этот момент определяли как циклический ресурс. Результат показан в таблице 6 ниже.

Результаты испытания на ресурс

Пример 5

Ряд гибридных отрицательных пластин получали таким же образом, как в примере 4, за исключением того, что использовали пасту углеродной смеси, показанную в таблице 2. Используя эти гибридные отрицательные пластины, получали свинцово-кислотную аккумуляторную батарею со свободным электролитом, имеющую 5-часовую номинальную емкость 42 А·ч, таким же образом, как в примере 4.

Используя эту батарею, выполняли испытание на ресурс таким же образом, как в примере 4. Результат показан в таблице 6.

Пример 6

Ряд гибридных отрицательных пластин получали таким же образом, как в примере 4, за исключением того, что использовали пасту углеродной смеси, показанную в таблице 3. Используя эти гибридные отрицательные пластины, получали свинцово-кислотную аккумуляторную батарею со свободным электролитом, имеющую 5-часовую номинальную емкость 42 А·ч, таким же образом, как в примере 4.

Используя эту батарею, выполняли испытание на ресурс таким же образом, как в примере 4. Результат показан в таблице 6.

Сравнительный пример 3

Ряд гибридных отрицательных пластин получали таким же образом, как в примере 4, за исключением того, что использовали пасту обычной углеродной смеси, показанную в таблице 4. Используя эти гибридные отрицательные пластины, получали свинцово-кислотную аккумуляторную батарею со свободным электролитом, имеющую 5-часовую номинальную емкость 42 А·ч, таким же образом, как в примере 4.

Используя эту батарею, выполняли испытание на ресурс таким же образом, как в примере 4. Результат показан в таблице 6.

Сравнительный пример 4

Используя отрицательные пластины, описанные в примере 4, каждая из которых не имела нанесенной пасты углеродной смеси, получали свинцово-кислотную аккумуляторную батарею со свободным электролитом, имеющую 5-часовую номинальную емкость 42 А·ч, таким же образом, как в примере 4. Используя эту батарею, выполняли испытание на ресурс таким же образом, как в примере 4. Результат показан в таблице 6.

Как можно видеть из таблицы 6, свинцово-кислотные аккумуляторные батареи со свободным электролитом, снабженные гибридными отрицательными пластинами, описанными в примерах 4, 5 и 6, в отдельности заметно улучшались по циклическому ресурсу по сравнению со свинцово-кислотной аккумуляторной батареей со свободным электролитом, снабженной обычной гибридной отрицательной пластиной, описанной в сравнительном примере 3, и свинцово-кислотной аккумуляторной батареей со свободным электролитом, снабженной обычной отрицательной пластиной, описанной в сравнительном примере 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ОТРИЦАТЕЛЬНОЙ ПЛАСТИНЫ ДЛЯ СВИНЦОВО-КИСЛОТНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ И СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2010 |

|

RU2533207C2 |

| ОПТИМИЗИРОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2008 |

|

RU2458434C2 |

| ГИБРИДНАЯ ОТРИЦАТЕЛЬНАЯ ПЛАСТИНА ДЛЯ СВИНЦО-ВОКИСЛОТНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ И СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2010 |

|

RU2576670C2 |

| УСОВЕРШЕНСТВОВАННОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭНЕРГИИ | 2007 |

|

RU2460180C2 |

| УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭЛЕКТРОЭНЕРГИИ И ЕГО ЭЛЕКТРОД | 2010 |

|

RU2554100C2 |

| ВЫСОКОЭФФЕКТИВНЫЕ АККУМУЛЯТОРНЫЕ БАТАРЕИ | 2004 |

|

RU2335831C2 |

| СВИНЦОВАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2342744C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2011 |

|

RU2535303C1 |

| ГИБРИДНОЕ УСТРОЙСТВО АККУМУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ЭЛЕКТРОХИМИЧЕСКИМ СУПЕРКОНДЕНСАТОРОМ/СВИНЦОВО-КИСЛОТНОЙ БАТАРЕЕЙ | 2008 |

|

RU2484565C2 |

| ТОКООТВОД ДЛЯ БИПОЛЯРНОЙ ЛИТИЙ-ИОННОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2012 |

|

RU2566741C2 |

Изобретение относится к электродам свинцово-кислотных аккумуляторных батарей и способам их получения. В частности, электроды содержат активный аккумуляторный материал для свинцово-кислотной аккумуляторной батареи, причем поверхность электрода снабжена слоем покрытия, содержащим углеродную смесь из композитных углеродных частиц, при этом каждая из композитных углеродных частиц содержит частицу первого конденсаторного углеродного материала и частицу второго электропроводящего углеродного материала, при этом размеры частиц первого материала значительно больше, чем у частиц второго электропроводящего углеродного материала, и по меньшей мере 20 % поверхности частиц первого конденсаторного материала покрыто частицами второго электропроводящего углеродного материала. Повышение циклического ресурса свинцово-кислотных батарей, электроды которых выполнены с покрытием из указанного материала, является техническим результатом изобретения. 4 н. и 16 з.п. ф-лы, 4 ил., 6 табл., 4 пр.

1. Электрод, содержащий активный аккумуляторный материал для свинцово-кислотной аккумуляторной батареи, причем поверхность электрода снабжена слоем покрытия, содержащим углеродную смесь, содержащую композитные углеродные частицы, при этом каждая из композитных углеродных частиц содержит частицу первого конденсаторного углеродного материала с по меньшей мере 20% ее поверхности, покрытыми частицами второго электропроводящего углеродного материала.

2. Электрод по п.1, при этом степень покрытия поверхности на частицах первого конденсаторного углеродного материала вторым электропроводящим углеродным материалом составляет по меньшей мере 50%.

3. Электрод по п.1, при этом размер частиц первого конденсаторного углеродного материала находится в интервале между 0,1 и 500 мкм, а размер частиц второго электропроводящего углеродного материала находится в интервале между 0,01 и 50 мкм и размер частиц второго электропроводящего углеродного материала существенно меньше, чем размер частиц первого конденсаторного углеродного материала.

4. Электрод по п.3, при этом размер частиц второго электропроводящего углеродного материала составляет одну пятую или менее от размера частиц первого конденсаторного углеродного материала.

5. Электрод по п.4, при этом размер частиц второго электропроводящего углеродного материала составляет одну десятую или менее от размера частиц первого конденсаторного углеродного материала.

6. Электрод по п.1, при этом первый конденсаторный углеродный материал представляет собой углеродистый материал с высокой удельной площадью поверхности, обладающий удельной площадью поверхности по меньшей мере 500 м2/г, измеренной путем адсорбции с использованием изотермы БЭТ.

7. Электрод по п.6, при этом первый конденсаторный углеродный материал выбран из активированного угля.

8. Электрод по п.1, при этом второй электропроводящий углеродный материал представляет собой высокоэлектропроводящий углеродистый материал, имеющий измеренную при 20°С удельную проводимость по меньшей мере 0,6 См·см-1 при 500 кПа.

9. Электрод по п.8, при этом второй электропроводящий углеродный материал выбран из по меньшей мере одного из углеродной сажи, графита, стеклоуглерода и наноуглеродного волокна.

10. Электрод по п.1, при этом углеродная смесь содержит одну или более добавок, выбранных из третьего электропроводящего углеродного материала, связующего, загустителя и короткого волокна.