Изобретение относится к технике определения физико-механических свойств материалов и, в частности, коэффициента гистерезисных потерь материала при качении.

Известен способ измерения добротности струнных датчиков Q (а.с. №416571. Способ определения добротности струнных датчиков. // Приоритет изобретения 03.04.72). Коэффициент гистерезисных потерь С связан с добротностью соотношением C=π/Q. Способ обладает рядом несомненных достоинств, обеспечивает низкую погрешность измерений, но пригоден только для измерения гистерезисных потерь в тонких нитях.

Наиболее близким по своей сущности к заявляемому способу является способ определения гистерезисных потерь материала при качении (а.с. №917070. Способ определения коэффициента гистерезисных потерь материала при качении. // Приоритет изобретения 25.04.80). Он обеспечивает измерения на широком виде материалов, изготовленных в виде плоских образцов.

Недостаток такого способа заключается в том, что он не обеспечивает строгое разделение потерь при разрыве адгезионных связей и внутреннем трении в поверхностных слоях. Если потери на внутреннее трение значительно превышают потери на разрыв молекулярных связей контактирующих тел, гистерезисные потери определяются с достаточно низкой погрешностью, в противном случае они могут оказаться завышенными. Кроме того, приходится опасаться потерь за счет вязкого трения о воздух, поэтому маятник желательно размещать в камере, в которой можно создать пониженное давление. Высокий вакуум не требуется.

Задачей изобретения является уменьшение погрешности измерений как за счет полного исключения вязкого трения о воздух, так и молекулярного взаимодействия контактирующих тел путем проведения измерений в диапазоне малых углов отклонений, когда процесс качения полностью прекращается. При этом сохраняется только степень свободы, связанная с упругими наклонами двух пятен контакта.

Поставленная цель достигается тем, что измерения проводят в диапазоне амплитуд от 0.4a/R до 0.01a/R, где a - радиус пятна контакта, R - радиус шаровых опор маятника массой М. Радиус пятна контакта при качении шаров по плоским образцам a=[(3/8)MgR(1-ν2)/E]1/3, где Е и ν - модуль Юнга и коэффициент Пуассона материала образцов.

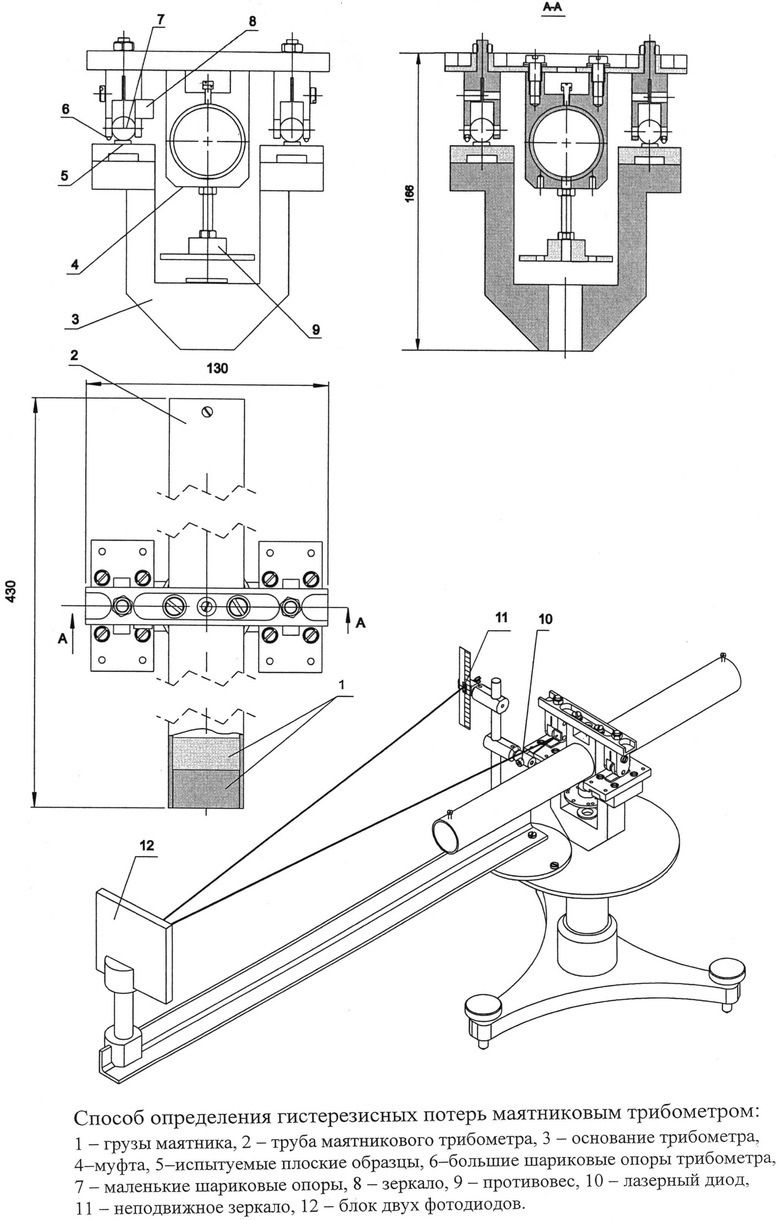

Способ поясняется чертежом, где цилиндрические грузы маятника 1 расположены внутри трубы 2, занимающей в равновесии горизонтальное положение. Маятник установлен на основании 3. Муфта 4 закреплена на трубе 2. Маятник опирается на испытуемые плоские образцы 5 либо двумя большими шариками 6, либо двумя маленькими шариками 7, которые жестко с ним скреплены муфтой 4. Изменение радиуса шаровых опор маятника осуществляется перемещением образцов 5. На теле маятника укреплено зеркало 8. Связанный с муфтой 4 противовес 9 изменяет расстояние от оси вращения до центра масс маятника, который совмещается с плоскостью опоры шариков. Луч полупроводникового лазерного диода 10 после отражения от зеркала 8 и неподвижного зеркала 11 попадает на блок двух фотодиодов 12. С блоком 12 скреплена шкала, позволяющая визуально контролировать колебания маятника. Фотодиоды вырабатывают электрические сигналы, которые поступают на компаратор, формирующий импульсы с крутыми фронтами. С компаратора импульсы подаются на компьютер, фиксирующий с помощью специальной программы интервалы времени между ними. По измеренным интервалам рассчитывают периоды и амплитуды колебаний.

Тело маятника 2 отклоняют на угол γ0≤0.4a/R. Затем регистрируют амплитуды затухающих колебаний маятника. По ним определяют добротность системы Q=πn/ln(γ0/γn), где γn - амплитуда после n полных колебаний. По добротности определяют коэффициент гистерезисных потерь материала образцов C=π/Q.

Тело маятника имеет достаточно сложную форму, что затрудняет вычисление момента инерции. Кроме того, необходимо точно определить положение центра тяжести. Модель тела маятника с погрешностью не более 0.2% удалось построить с помощью программы Solid Works. При наличии в трубе маятника всех четырех грузов при массе М1=1.354 кг момент инерции J1=0.036148 кг·м2. При удалении двух грузов масса М2=0.902 кг, а момент инерции J2=0.020419 кг·м2. При удалении всех грузов масса М3=0.542 кг, а момент инерции J3=0.0048266 кг·м2. Точность модели определяется сравнением массы маятника при взвешивании на аналитических весах и компьютерных расчетах. Периоды колебаний маятника на линейном участке кривой затухания составили 4.113, 3.787, 2.376 с. В пятне контакта на экспоненциальном участке периоды приобретают другие значения. По периодам и моментам инерции вычисляется жесткость системы на линейном и экспоненциальном участках кривой затухания.

Некоторые трудности возникают в определении добротности при качаниях на концевых мерах (сталь У10). Они возникают в связи с наличием на поверхности контактирующих тел различных загрязняющих образований, обладающих большими гистерезисными потерями. Загрязнения попадают на контактирующие поверхности главным образом из атмосферы. Протирание поверхностей различными обезжиривающими средствами не всегда приводит к полному их удалению. Наиболее достоверным следует считать тот результат, когда достигается максимальная добротность. Изменение массы маятника не сказывается заметно на добротности. При существенном уменьшении радиуса шаровых опор добротность снижается, поскольку к микропластичности добавляется пластичность. Нанесение после тщательной протирки на контактирующие поверхности минерального масла на результаты измерений не влияет. Гистерезисные потери в тонкой масляной пленке отсутствуют.

На всех остальных материалах измерение добротности особых проблем не представляет. Большие гистерезисные потери в испытуемых материалах измеряются с малой погрешностью, поскольку вклад загрязняющих образований становится несущественным. Тем не менее, перед началом измерений взаимодействующие поверхности протираются этиловым спиртом. Можно использовать также четыреххлористый углерод и ацетон.

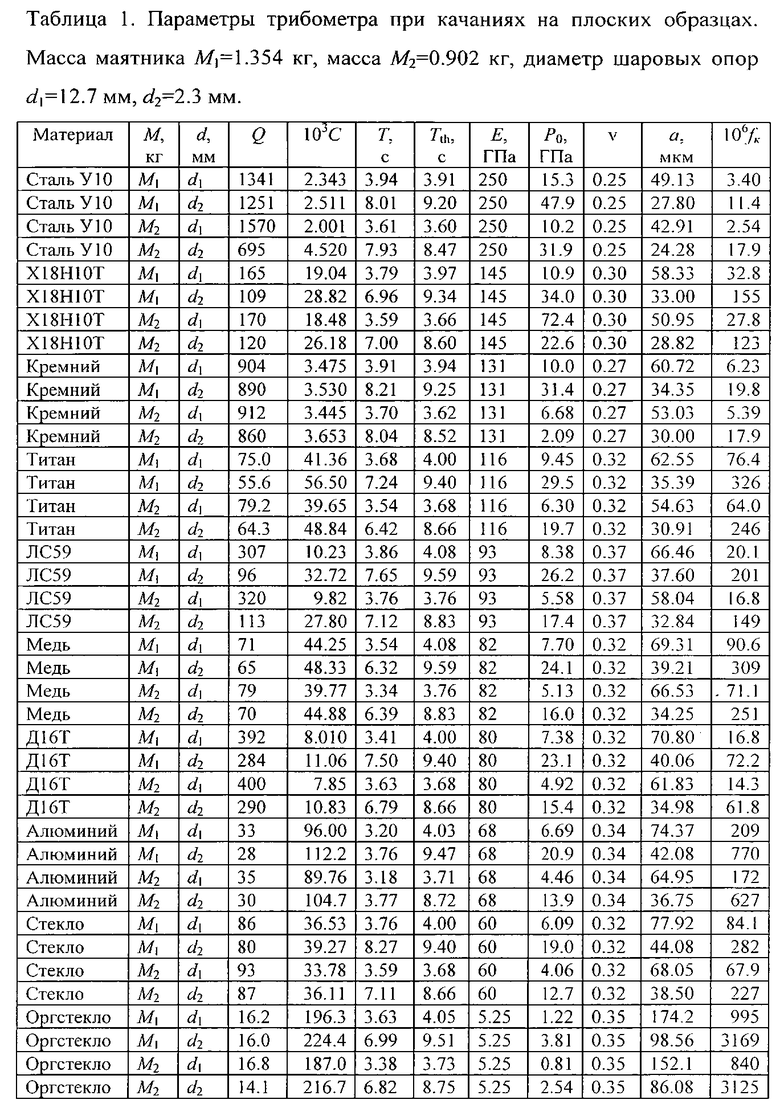

Установка позволяла проводить измерения добротности и коэффициента гистерезисных потерь при различных нагрузках и радиусах шаровых опор. Изменение нагрузки осуществлялось удалением грузов из трубы. Уменьшение нагрузки обычно приводит к увеличению добротности и, соответственно, снижению гистерезисных потерь. Уменьшение радиуса опор приводило к росту гистерезисных потерь и уменьшению радиуса пятна контакта а. При этом заметно увеличивался период колебаний. Исключение наблюдалось только на образцах из алюминия. При уменьшении радиуса опор период возрастал незначительно. Можно предположить, что вследствие плохих упругих свойств материала радиус пятна контакта уменьшался меньше, чем по расчету. При этом жесткость материала становилась больше вследствие уплотнения в пятне контакта. Алюминий имеет низкую сопротивляемость пластическому деформированию. Контакт с алюминием не является строго упругим даже при очень малых нагрузках. Результаты измерений добротности и периода колебаний при различных массах маятника и диаметре шаровых опор приведены в табл.1. В ней также приведены значения периода колебаний Т при качаниях в пятне контакта, расчетное значение периода колебаний Tth, модуль Юнга Е, максимальное давление в центре пятна контакта Р0, коэффициент Пуассона v, коэффициент трения качения fк. Максимальное давление в центре пятна контакта при качении шаров P0={3MgE2/[π3R2(1-v 2)2]}1/3. Коэффициент трения качения fк=3аС/(16R).

С учетом объема деформированного при наклоне пятен контакта материала жесткость маятникового трибометра на шаровых опорах к=πRа 3. Следовательно, к=[(3/8)MgR(1-v 2)]1/3. Жесткость к не зависит от модуля упругости материала образца. Период колебаний Tth=2π(J/к)0,5, где J - момент инерции маятника. Формула для определения жесткости маятникового трибометра получена впервые. Поэтому она проверена экспериментально путем сравнения значений Т и Тth на различных материалах. Формула для к позволила дополнительно подтвердить справедливость рассмотренной модели маятникового трибометра, когда при малых углах маятник запасает энергию только за счет наклона пятен контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения гистерезисных потерь крутильной системой | 2015 |

|

RU2614647C1 |

| Способ определения гистерезисных потерь крутильной системой при повышенных температурах | 2018 |

|

RU2680976C2 |

| Способ определения коэффициента гистерезисных потерь материала при качении | 1980 |

|

SU917070A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГРАВИТАЦИОННОЙ ПОСТОЯННОЙ | 2015 |

|

RU2633000C2 |

| Способ определения гравитационной постоянной | 2016 |

|

RU2644437C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАВИТАЦИОННОЙ ПОСТОЯННОЙ | 2015 |

|

RU2581765C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГРАВИТАЦИОННОЙ ПОСТОЯННОЙ | 2015 |

|

RU2633804C2 |

| Способ определения гравитационной постоянной с учётом вклада кареток в моменты притяжения | 2018 |

|

RU2691622C2 |

| СПОСОБ ИЗМЕРЕНИЯ ГРАВИТАЦИОННОЙ ПОСТОЯННОЙ | 2008 |

|

RU2364896C1 |

| Способ определения гравитационной постоянной с добавлением периода колебаний при отсутствии кареток | 2019 |

|

RU2714518C2 |

Изобретение относится к области метрологии и может быть использовано при определения физико-механических свойств материалов и, в частности, коэффициента гистерезисных потерь материала. По коэффициентам гистерезисных потерь и радиусам пятен контакта шаровых опор маятникового трибометра с испытуемыми образцами рассчитываются коэффициенты трения качения. Способ определения гистерезисных потерь маятниковым трибометром заключается в том, что после обезжиривания поверхностей контактирующих тел сопрягают плоскую рабочую поверхность образцов с шаровыми опорами физического маятника, которому задают начальную амплитуду колебаний и регистрируют амплитуды затухающих колебаний маятника. Причем начальную амплитуду колебаний маятника γ0 выбирают из условия γ0≤0.4a/R, где а - радиус пятна контакта, R - радиус шаровых опор маятника, совмещают центр тяжести маятника с его опорами, по амплитудам колебаний маятника определяют добротность системы Q=πn/ln(γ0/γn), где γn - амплитуда после n полных колебаний, и коэффициент гистерезисных потерь материала образцов C=π/Q. Технический результат - уменьшение погрешности измерений за счет исключения вязкого трения о воздух и адгезионного взаимодействия контактирующих тел. 1 табл., 1 ил.

Способ определения гистерезисных потерь маятниковым трибометром, заключающийся в том, что после обезжиривания поверхностей контактирующих тел сопрягают плоскую рабочую поверхность образцов с шаровыми опорами физического маятника, которому задают начальную амплитуду колебаний, регистрируют амплитуды затухающих колебаний маятника, отличающийся тем, что с целью повышения точности измерений за счет исключения адгезионного взаимодействия контактирующих тел начальную амплитуду колебаний маятника γ0 выбирают из условия γ0≤0.4a/R, где а - радиус пятна контакта, R - радиус шаровых опор маятника, совмещают центр тяжести маятника с его опорами, по амплитудам колебаний маятника определяют добротность системы Q=πn/ln(γ0/γn), где γn - амплитуда после n полных колебаний, и коэффициент гистерезисных потерь материала образцов C=π/Q.

| Джилавдари И.З., Ризноокая Н.Н | |||

| Измерение гистерезисных потерь и работы адгезии на отрыв на участках субмикронной длины // Методологические аспекты сканирующей зондовой микроскопии | |||

| VIII Международный семинар | |||

| Сборник докладов | |||

| - Минск: ИТМО НАН Беларуси, 2008 | |||

| Поршень для воздушных тормозов с сжатым воздухом | 1921 |

|

SU188A1 |

| Способ определения коэффициента гистерезисных потерь материала при качении | 1980 |

|

SU917070A1 |

| Приспособление для механической выгрузки цементного клинкера из шахтной печи | 1928 |

|

SU13618A1 |

| Автоматический останов к машинам для плетения резиновой тесьмы на случай обрыва основы | 1928 |

|

SU13324A1 |

Авторы

Даты

2015-08-10—Публикация

2014-05-14—Подача