Область техники, к которой относится изобретение

Настоящее изобретение относится к пластификатору, причем пластификатор представляет собой сложный эфир, образующийся при взаимодействии полиола с монокарбоновой кислотой, предпочтительно содержащей 4-5 атомов углерода. В дополнительном аспекте настоящее изобретение относится к применению указанного пластификатора в поли(винилхлоридной) смоле (ПВХ).

Уровень техники

Пластификаторы обладают способностью снижать температуру стеклования полимеров и, таким образом, обеспечивают мягкие и/или эластичные продукты, в отличие от твердого и хрупкого базового материала. Органические сложные эфиры составляют основную группу поли(винилхлоридных) пластификаторов. Среди указанных органических сложных эфиров фталаты, безусловно, являются самой большой подгруппой. Наиболее часто применяемыми фталатными эфирами, в качестве пластификаторов ПВХ, являются ди-2-этилгексилфталат (DEHP), также известный как диоктилфталат (DOP), диизононилфталат (DINP) и диизодецилфталат (DIDP). Дополнительными примерами органических сложных эфиров, используемых в качестве пластификаторов ПВХ, являются эфиры адипиновой, тримеллитовой, себациновой и азелаиновой кислот. В небольших количествах используют фосфатные эфиры, такие как трис-(2-этилгексил)фосфат, и сульфонатные эфиры, такие как ариловые эфиры сульфоновых кислот. Получение и применение указанных пластификаторов хорошо известно и подробно описано в ряде справочников и энциклопедий химической технологии.

Пластифицированный ПВХ используется во многих пластиковых изделиях, которые доходят до многочисленных секторов потребления, таких как эластичные пленки, кабели и провода, покрытия полов, эластичные трубы и профили, и покрытые ткани и бумага. В течение последних десятилетий использование пластиков в качестве упаковочных материалов возросло благодаря их характеристикам и технологичности. В результате контакта упакованной пищи и пластиков следы пластификаторов могут мигрировать в пищу, оказывая влияние на здоровье потребителя. Такая ситуация привела к повышенной потребности в пластификаторах, не содержащих фталатов, используемых в производстве игрушек, материалов, контактирующих с пищей, лекарственных препаратов и других областей применения, где использование фталатов или ограничивается, или является нежелательным для потребителей.

Ди-2-этилгексилфталат (DEHP) часто называют диоктилфталатом, сокращенно DOP. Этот наиболее важный фталат является диэфиром фталевой кислоты и 2-этилгексанола. Благодаря подходящим характеристикам и низкой стоимости DOP широко используется как пластификатор в изделиях из ПВХ. Пластики могут содержать от 1% до 40% DOP. Этот пластификатор является техническим и коммерческим стандартом, с которым сопоставляют другие пластификаторы. Практически DOP используется почти во всех областях применения пластифицированного ПВХ. Технические пределы использования DOP устанавливаются с учетом его летучести и миграции. DOP является опасным для здоровья, поскольку имеет низкую упругость паров, причем часто обработку изделий из ПВХ проводят при высокой температуре, что приводит к большому количеству выделений. DOP может поглощаться из пищи и воды. Кроме того, DOP может вымываться жидкостью, которая контактирует с пластиком.

Европейское химическое агентство опубликовало 28 октября 2008 перечень первых веществ, входящих в «список кандидатов» для авторизации в REACH (Регистрация, оценка, авторизация и ограничение оборота химических веществ). Как ожидалось, три фталата: ди-2-этилгексилфталат (DEHP или DOP), ди-н-бутилфталат (DBP) и бутилбензилфталат (ВВР), были включены в указанный перечень в связи с их опасностью по классификации Европейского союза. Включение DEHP, DBP и ВВР в «список кандидатов» для авторизации означает, что любой поставщик изделий, содержащих больше чем 0,1% по массе (масс.%) указанных соединений, теперь обязан предоставлять информацию получателю этого изделия. Далее, вниз по цепочке поставок, розничные торговцы также обязаны предоставить такую же информацию потребителям, но только в случае, если потребитель ее затребует. В соответствии с общим планом немаркированные фталаты (например, DINP, DIDP и DPHP (дипропилгептил)фталат) будут наследовать DOP и другие маркированные фталаты. Проведенные в Европейском союзе долгосрочные исследования с оценкой риска в значительной степени реабилитировали DINP и DIDP, причем они рассматривались в качестве рентабельных заменителей DOP. Однако немаркированные фталаты представлены скомпрометированным в прессе наименованием “фталаты”.

Проведена оценка различных альтернативных пластификаторов, таких как эфиры адипиновой, тримеллитовой, лимонной и бензойной кислот, “биопластификаторов”, однако ни один из них в настоящее время не рассматривается как “действительный” заменитель для промышленных фталатов. Главным затруднением является их высокая стоимость, а также недостаточные характеристики, в некоторых случаях. В результате на рынке имеется потребность в нефталевом экологически безопасном пластификаторе, имеющем приемлемую цену и хорошие характеристики.

В настоящее время одним из наиболее широко применяемых заменителей фталатов является Hexamoll® DINCH (фирма BASF, торговая марка для диизононилового эфира 1,2-циклогександикарбоновой кислоты). Hexamoll® DINCH (в следующем ниже тексте обозначается как DINCH) является нефталатным пластификатором, который разработан для производства эластичных пластиковых изделий в чувствительных областях применения, таких как игрушки, медицинские устройства и упаковка для пищи. С химической точки зрения DINCH относится к группе алифатических сложных эфиров.

Алифатические сложные эфиры полифункциональных спиртов обладают рядом преимуществ, например, по сравнению с ароматическими сложными эфирами, такими как вышеуказанные фталаты, составляющие значительную часть пластификаторов, применяемых в настоящее время. Для алифатической структуры предполагается повышенная стабильность относительно воздействия окружающей среды. Более того, указанные эфиры проявляют пониженную тенденцию к образованию коптящего пламени. Кроме того, указанные алифатические сложные эфиры, при надлежащем выборе исходных материалов, проявляют пониженную летучесть и поэтому выделяются в окружающую среду в меньших количествах. Указанные сложные эфиры часто подвергаются повышенному биологическому разложению по сравнению с ароматическими сложными эфирами, подобно фталатам, и поэтому снижается их воздействие на окружающую среду. Кроме того, установлено, что алифатические сложные эфиры оказывают меньшее воздействие на живые организмы, чем фталаты. Благодаря высокой термической и окислительной стабильности, а также указанному биологическому разложению сложные эфиры этого типа в течение длительного времени применяются в смазочных материалах. Однако указанные сложные эфиры имеют ограниченное применение в качестве пластификаторов, главным образом, из-за их ограниченной совместимости с ПВХ. В патенте США №3939201 раскрыты триэфиры триэтанолметана и кислотного компонента, состоящего из монокарбоновой кислоты, предпочтительно содержащей 6-8 атомов углерода, такой как приведенная в примере 2-этилгексановая кислота. В Европейском патенте №0739377 предлагается композиция пластифицированного ПВХ, практически состоящая из сложного эфира пентаэритрита и смеси С5-С7 алкилкарбоновых кислот и 3,5,5-триметилгексановой кислоты. Заявка на Международный патент №01/00722 относится к пластификатору для полимерной композиции, предпочтительно ПВХ. Этот пластификатор содержит, по меньшей мере, один сложный эфир полиола, который может быть получен путем добавления, по меньшей мере, одной ароматической монокарбоновой кислоты и/или, по меньшей мере, одной алифатической монокарбоновой кислоты, имеющей 2-5 атомов углерода, и, по меньшей мере, одной алифатической монокарбоновой кислоты, содержащей 6-12 атомов углерода, к алифатическому многоатомному спирту, содержащему три или больше гидроксильных групп. В Европейском патенте №1353988 описано применение многокомпонентной композиции, на основе сложного эфира триметилолпропана, в качестве пластификатора.

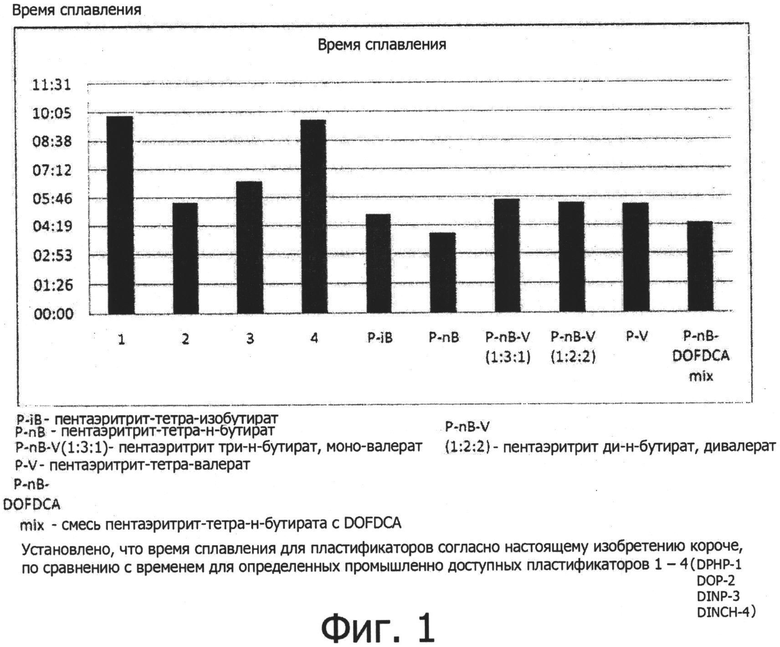

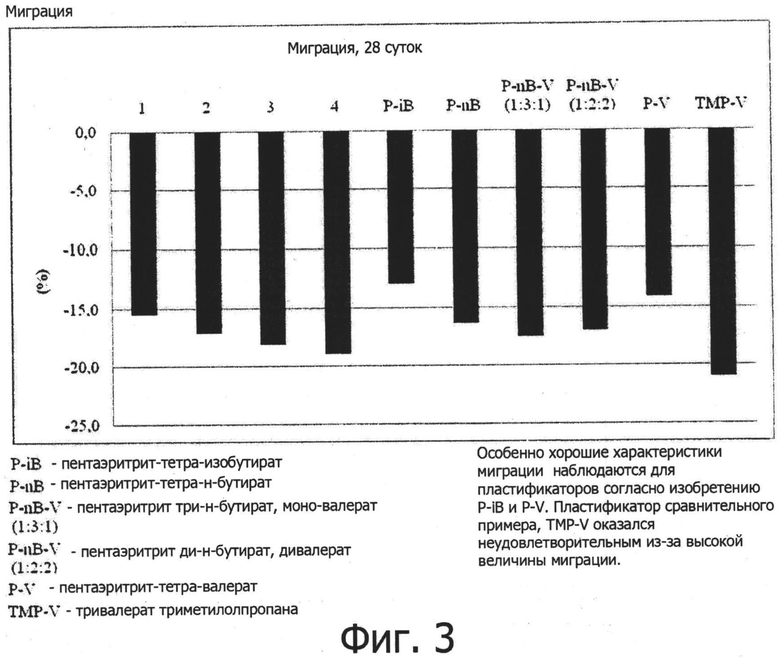

Показано, что алифатический сложный эфир согласно настоящему изобретению обладает очень хорошими эксплуатационными характеристиками нефталатного пластификатора для ПВХ. Этот эфир лучше, чем промышленные нефталатные пластификаторы, наподобие DINCH, и в некоторых отношениях даже лучше, чем фталаты вроде DOP, DPHP и DINP. Установлено, что по сравнению с DINCH, DOP, DPHP и DINP пластификатор настоящего изобретения является более эффективным пластификатором ПВХ. Сокращается время сплавления, то есть повышается совместимость с ПВХ и пластифицирующий эффект, то есть такой же пластифицирующий эффект может быть получен с меньшим количеством пластификатора. Кроме того, значительно улучшается миграция и химическая стойкость по сравнению с фталатами и DINCH. Таким образом, настоящее изобретение обеспечивает более эффективную и экологически безопасную альтернативу вышеуказанным промышленным фталатным пластификаторам ПВХ и промышленному нефталатному пластификатору ПВХ-DINCH.

Раскрытие изобретения

Следовательно, настоящее изобретение относится к пластификатору, который представляет собой сложный эфир, образовавшийся при взаимодействии полиола и монокарбоновой кислоты. Указанный сложный эфир имеет общую формулу (1):

(1)

в которой R1, R2, R3 и R4 означают -O-CO-алкильные группы, содержащие 4-5 атомов углерода.

Указанная -O-CO-алкильная группа представляет собой бутират, валерат или их смесь. В одном варианте осуществления настоящего изобретения, по меньшей мере, одна из указанных -O-CO-алкильных групп представляет собой бутират. В другом варианте осуществления настоящего изобретения, по меньшей мере, две из указанных -O-CO-алкильных групп являются бутиратами, и в еще одном варианте осуществления, по меньшей мере, три из указанных -O-CO-алкильных групп являются бутиратами.

Предпочтительно, пластификатор настоящего изобретения представляет собой сложный эфир, образовавшийся при взаимодействии пентаэритрита с монокарбоновой кислотой. Предпочтительно, указанная монокарбоновая кислота является масляной или валериановой кислотой.

При использовании бутиратов проблемой является сильный запах масляной кислоты при переработке. Однако после удаления избытка масляной кислоты из пластификатора запах уменьшается. Кроме того, обнаружено, что пластизоль ПВХ, который содержит полиолбутираты согласно изобретению, не дает какого-либо неприятного запаха в нормальных условиях. Авторы изобретения совершенно неожиданно обнаружили, что сложный эфир пентаэритрита, имеющий одну, две или три бутиратных группы, в то время как оставшиеся группы представляли собой валерат, определенно обладал менее сильным запахом при переработке, чем ожидалось.

Согласно первому варианту осуществления изобретения, можно проводить этерификацию в две стадии, - на первой добавляют масляную кислоту, которая взаимодействует с пентаэритритом в желательном молярном отношении относительно конечного продукта, - на второй стадии добавляют избыток валериановой кислоты. Таким образом, можно минимизировать любой запах от непрореагировавшей масляной кислоты.

В ходе экспериментального исследования пластификаторов согласно изобретению было установлено, что время сплавления является весьма кратким, хотя совершенно неожиданно, что летучесть остается такой же, а в некоторых случаях ниже, чем у промышленно доступных пластификаторов. Малое время сплавления позволяет предположить, что время переработки и/или температура в процессе агломерации пластификатора будут снижаться, причем проблема запаха в ходе переработки будет иметь еще меньшее значение.

Кроме того, были проведены испытания с триметилолпропановым эфиром тривалериановой кислоты (TMP-V), который оказался весьма летучим. Обычно проблема летучести пластификаторов - это не больше, чем осведомленность о затуманивании ветровых стекол в автомобилях. Приборная панель часто становится горячей, что приводит к испарению пластификатора, который осаждается в виде пленки с внутренней стороны ветрового стекла. Часто эту пленку довольно трудно удалить, со временем вождение становится опасным из-за ухудшения видимости, особенно в условиях плохой освещенности, и когда солнце приближается к горизонту. Показано, что TMP-V действительно имеет ограниченное применение из-за его летучести.

Кроме того, настоящее изобретение относится к применению указанного пластификатора в смоле ПВХ. В такой смоле в качестве совместного стабилизатора предпочтительно можно использовать пентаэритрит-адипинат.

Согласно специальному варианту осуществления изобретения, пластифицирующая смесь содержит 1-20 частей по массе пластификатора, который является сложным эфиром, образовавшимся при взаимодействии пентаэритрита с монокарбоновой кислотой, которой является масляная или валериановая кислота, которые смешивают с 1-20 частями по массе олигомерного эфира 2-этилгексанола и фурандикарбоновой кислоты. Целесообразно смесь пластификатора содержит 1-5 частей по массе сложного эфира пентаэритрита, смешанного с 1-5 частями олигомерного эфира 2-этилгексанола и фурандикарбоновой кислоты. Предпочтительно смесь пластификатора содержит 1-2 части по массе сложного эфира пентаэритрита, смешанного с 1-2 частями по массе олигомерного эфира 2-этилгексанола и фурандикарбоновой кислоты.

Настоящее изобретение дополнительно объясняется со ссылкой на прилагаемые примеры осуществления, которые следует рассматривать как иллюстративные, но никоим образом не ограничивающие изобретение.

Осуществление изобретения

Пример 1a иллюстрирует получение сложного эфира настоящего изобретения:

Пентаэритрит-тетра-н-бутират.

Пример 1b иллюстрирует получение сложного эфира настоящего изобретения:

пентаэритрит-тетра-изобутират.

Пример 1c иллюстрирует получение сложного эфира настоящего изобретения:

пентаэритрит три-н-бутират, моно-валерат.

Пример 1d иллюстрирует получение сложного эфира настоящего изобретения:

пентаэритрит ди-н-бутират, ди-валерат.

Пример 2 иллюстрирует получение сложного эфира настоящего изобретения:

пентаэритрит-тетра-валерат.

Пример 3a иллюстрирует получение сложного эфира согласно специальному варианту осуществления изобретения: DOFDCA.

Пример 3b иллюстрирует получение смеси пластификатора согласно специальному варианту осуществления настоящего изобретения: пентаэритрит-тетра-н-бутирата и DOFDCA.

Пример 4 иллюстрирует получение пластифицированных листов ПВХ.

Пример 5 иллюстрирует оценку полученных пластифицированных листов ПВХ.

Пример 1a. Синтез пентаэритрит-тетра-н-бутирата

Загружают в токе азота 2 моль монопентаэритрита и 8 моль (избыток +25%) н-масляной кислоты в стеклянный реактор с мешалкой, холодильником и термометром. В качестве азеотропного растворителя добавляют ксилол - 4% по массе. Смесь нагревают до 220°C при перемешивании. Вода процесса этерификации начинает выпариваться, и когда выделится приблизительно 80% от теоретического количества воды, реакционную смесь охлаждают до 150°C, и добавляют в качестве катализатора 0,1 масс.% изопропоксида титана (IV) (Tyzor TPT). В последующем смесь нагревают до 220°C и выдерживают, пока не будет достигнуто желательное кислотное число, с выделением теоретического количества воды; после этого реакционную смесь охлаждают, причем растворитель и непрореагировавшую н-масляную кислоту удаляют в вакууме, при медленном повышении температуры до 180°C. После охлаждения раствор нейтрализуют путем добавления гидроксида кальция и небольшого количества воды, затем следует перегонка в вакууме при 140°C и фильтрация при комнатной температуре. Получают пентаэритрит-бутират со степенью тетра-этерификации 94%.

Пример 1b. Синтез пентаэритрит-тетра-изобутирата

Синтез проводят, как в примере 1a, с тем отличием, что вместо н-масляной кислоты используют изо-масляную кислоту.

Пример 1c. Синтез пентаэритрит-три-бутират, моно-валерата

Синтез проводят, как в примере 1а, с тем отличием, что смешивают 6 моль н-масляной кислоты и 2 моль валериановой кислоты, и затем смесь загружают в стеклянный реактор.

Пример 1d. Синтез пентаэритритди-н-бутират ди-валерата

Синтез проводят, как в примере 1a, с тем отличием, что смешивают 4 моль н-масляной кислоты и 4 моль валериановой кислоты, и затем смесь загружают в стеклянный реактор.

Пример 2. Синтез пентаэритрит-тетра-валерата

Загружают в токе азота 2 моль монопентаэритрита и 8 моль (избыток +25%) валериановой кислоты в стеклянный реактор с мешалкой, холодильником и термометром. В качестве азеотропного растворителя добавляют ксилол - 4% по массе. Смесь нагревают до 220°C при перемешивании. Вода процесса этерификации начинает выпариваться, и когда выделится приблизительно 80% от теоретического количества воды, реакционную смесь охлаждают до 150°C, и добавляют в качестве катализатора 0,1 масс.% изопропоксида титана (IV) (Tyzor TPT). В последующем смесь нагревают до 220°C и выдерживают, пока не будет достигнуто желательное кислотное число с выделением теоретического количества воды, после этого реакционную смесь охлаждают, причем растворитель и непрореагировавшую валериановую кислоту удаляют в вакууме, при медленном повышении температуры до 180°C. После охлаждения раствор нейтрализуют путем добавления гидроксида кальция и небольшого количества воды, затем следует перегонка в вакууме при 140°C и фильтрация при комнатной температуре. Получают пентаэритрит-валерат со степенью тетра-этерификации 97%.

Пример 3a. Синтез DOFDCA согласно специальному варианту осуществления изобретения

В круглодонную стеклянную колбу на 700 мл, снабженную мешалкой, холодильником и ловушкой Дина-Старка, в токе азота загружают 125 г 2-этилгексанола, 50 г фурандикарбоновой кислоты (ФДКК) и 0,07 г тетра-изопропилтитаната в качестве катализатора. Реакционную смесь кипятят при 195°C с обратным холодильником в течение 150 минут. Температуру медленно повышают до 215°C, поддерживая достаточное кипение. Когда кислотное число достигнет 0,3 мг КОН/г, раствор охлаждают, включают вакуумирование, и отгоняют избыток 2-этилгексанола. Затем, когда температура снизится до 100°C, добавляют небольшое количество воды, чтобы разрушить катализатор. Продукт реакции нейтрализуют, используя избыток основания относительно остаточного содержания кислоты. Снова включают вакуумирование и отгоняют остатки летучих соединений при 150°C в течение 1 часа. В заключение, продукт реакции, олигомерный эфирный пластификатор, охлаждают до комнатной температуры.

Полученный олигомерный эфирный пластификатор имеет следующие характеристики:

Сложный эфир альтернативного исполнения

В круглодонную стеклянную колбу на 700 мл, снабженную мешалкой, холодильником и ловушкой Дина-Старка, в токе инертного газа загружают 170 г 2-этилгексановой кислоты, 50 г ди(гидроксиметил)фурана, 7 г ксилола в качестве азеотропного растворителя и 0,07 г тетра-изопропилтитаната в качестве катализатора. Раствор кипятят с обратным холодильником в течение 150 минут. Температуру постепенно повышают до 230°C, поддерживая достаточное кипение. Когда кислотное число станет меньше, чем 1 мг КОН/г, продукт реакции охлаждают, включают вакуумирование и отгоняют избыток 2-этилгексановой кислоты и ксилола. Затем, когда температура станет ниже 100°C, добавляют небольшое количество воды, чтобы разрушить катализатор. Продукт реакции нейтрализуют, используя избыток основания относительно остаточного содержания кислоты. Включают вакуумирование и отгоняют остатки летучих соединений при 150°C в течение 1 часа. В заключение, отфильтровывают полученный продукт, олигомерный эфир типа пластификатора. Согласно анализу этот олигоэфирный пластификатор имеет содержание диэфира больше чем 99%.

Пластификатор (DOFDCA), полученный в примере 3a, испытывают в композиции ПВХ и сопоставляют с промышленно доступными пластификаторами, ди-(2-этилгексил)фталат (DOP), ди-(2-пропилгептил)фталат (DPHP), ди-(изодецил)фталат (DIDP), ди-(изононил)фталат (DINP) и ди-(изононил)циклогексаноат (DINCH).

Композиция ПВХ представляет собой:

ПВХ К-70 (Norvinyl S7060) 100 частей смолы

Пластификатор - 50 частей на 100 частей смолы

Стабилизатор Mark CZ 118Е - 2 части на 100 частей смолы

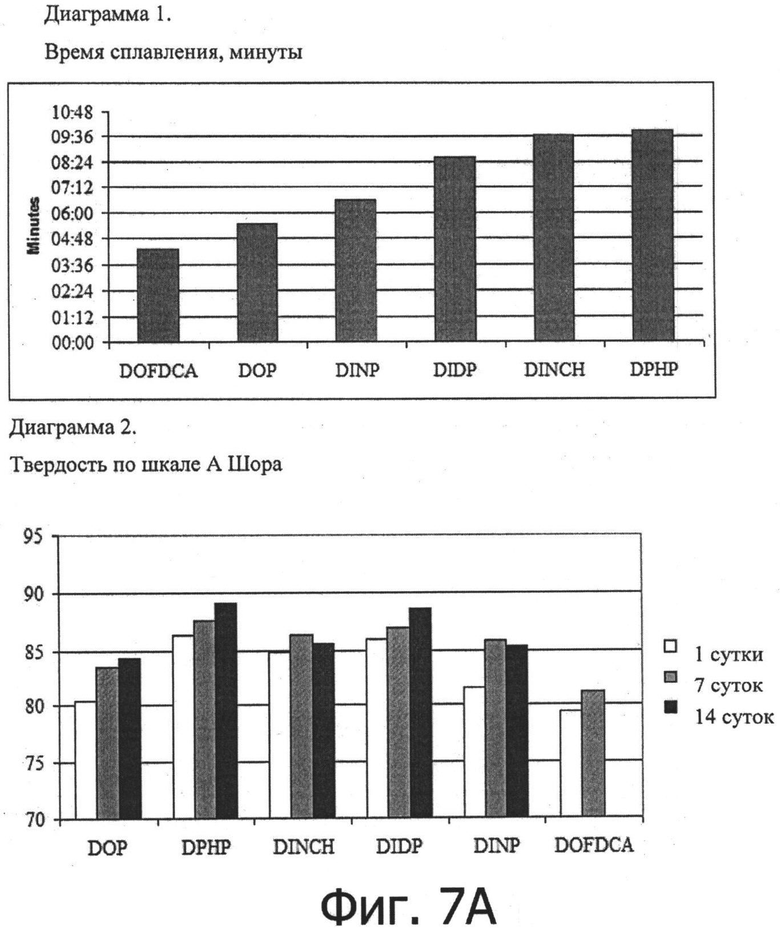

i. Оценивают время сплавления, откуда видно, что DOFDCA превосходит испытуемые пластификаторы, что позволит повысить производительность конвертера ПВХ. Эти результаты приведены на фигуре 7A, диаграмма 1.

ii. Твердость измеряют по шкале А Шора, согласно стандарту ASTM D 2240-3 через 1, 7 и 14 суток при комнатной температуре и относительной влажности 50%. Из приведенных ниже результатов видно, что DOFDCA является наиболее эффективным пластификатором. Результаты приведены на фигуре 7A, диаграмма 2.

Пример 3b. Получение смеси пластификатора согласно специальному варианту осуществления настоящего изобретения:

Смешивают 1 часть по массе пентаэритрит-тетра-н-бутирата из примера 1a c одной частью по массе DOFDCA из примера 3а. Смесь пентаэритрит-тетра-н-бутирата и DOFDCA является совершенно однородной.

Сравнительный пример, TMP-V. Синтез тривалерата триметилолпропана

Загружают в токе азота 2 моль триметилолпропана и 6 моль валериановой кислоты в стеклянный реактор, снабженный мешалкой, холодильником и термометром. В качестве азеотропного растворителя добавляют 4 масс.% гептана и 0,1% п-толуолсульфокислоты в качестве катализатора. Смесь нагревают при перемешивании до 140°C. Вода процесса этерификации начинает выпариваться при 125°C. Постепенно повышают температуру до 180°C, пока не выпарится вся реакционная вода. Процесс продолжают, пока не будет достигнуто желательное кислотное число с выделением теоретического количества воды, после этого реакционную смесь охлаждают, причем растворитель и непрореагировавшую кислоту удаляют в вакууме. Раствор нейтрализуют путем добавления гидроксида кальция. Добавляют Целит и затем фильтруют продукт. Получают полностью этерифицированный тривалерат триметилолпропана с выходом 95,7%.

Пример 4. Получение пластифицированных листов ПВХ

Получают смолы ПВХ (суспензии частиц ПВХ в пластификаторе) нижеуказанного состава:

Тщательно смешивают компоненты каждой смолы ПВХ и затем перерабатывают в листы на каландре, с использованием двухвалковых вальцов при 165°C.

Пример 5. Испытание полученных листов из пластифицированного ПВХ

Для всех листов из пластифицированного ПВХ, полученных в примере 4, оценивают время сплавления, твердость, миграцию, летучесть и экстракцию/поглощение в воде, гептане и 1%-ном растворе мыла и желтоватость.

Время сплавления

В этом испытании определяется время, которое необходимо для полного перемешивания ПВХ и пластификатора с образованием однородной смеси. Смесительный барабан нагревают до температуры испытания 88°C и загружают туда 300 г смолы ПВХ. В течение 5 минут смесь перемешивают (60 об/мин), чтобы смола нагрелась до температуры барабана. Затем добавляют 150 г пластификатора и измеряют время, которое необходимо для полного перемешивания ПВХ и пластификатора с образованием однородной смеси. Результаты представлены на фигуре 1.

Твердость по Шору, шкала А

С использованием твердомера (стандарт: ASTM 2240:3) проводят испытания на основе пенетрации наконечника определенного типа, внедряемого в материал, в специальных условиях. Твердость по вмятине обратно пропорциональна величине пенетрации и зависит от модуля упругости и вязкоупругих характеристик материала.

Результаты представлены на фигуре 2.

Миграция

Миграция пластификаторов определяется по стандарту ISO 177 в испытании на основе количественного определения потери массы листа пластифицированного пластика, расположенного между двумя дисками подложки со свежим поглотителем. Трехслойную структуру эластомер-ПВХ-эластомер обертывают алюминиевой фольгой и листами эластомера, до размещения между двумя стеклянными пластинами. На блок трехслойной структуры действует нагрузка 5 кг, причем весь блок помещают в шкаф с температурой 70±2°C. Затем образцы извлекают и измеряют массу пластифицированного пластика, а также дисков подложки с поглотителем через 3, 7, 14 и 28 суток. Результаты для 28 суток представлены на фигуре 3.

Летучесть. Метод с активным углеродом (стандарт ISO 176, Метод А)

Метод испытания основан на количественном определении потери пластификатора из пластифицированных пластиковых материалов при нагревании, при этом обычно принимается, что отсутствуют значительные количества других летучих материалов. Активный углерод (120 см3) распределяют на дне металлического контейнера, и образец для испытаний помещают сверху углерода и покрывают другой порцией (120 см3) активного углерода. Два дополнительных образца помещают в контейнере, каждый покрывают углеродом (120 см3), и после этого контейнер герметически закрывают крышкой. Контейнер помещают в шкаф с температурой 100±1°C. Активный углерод, окружающий образцы, поглощает пластификатор, выделяющийся при нагревании. Спустя 7 суток контейнер удаляют из шкафа и охлаждают до комнатной температуры. Образцы удаляют из контейнера, тщательно очищают щеткой от частиц углерода и взвешивают.

Результаты представлены на фигуре 4.

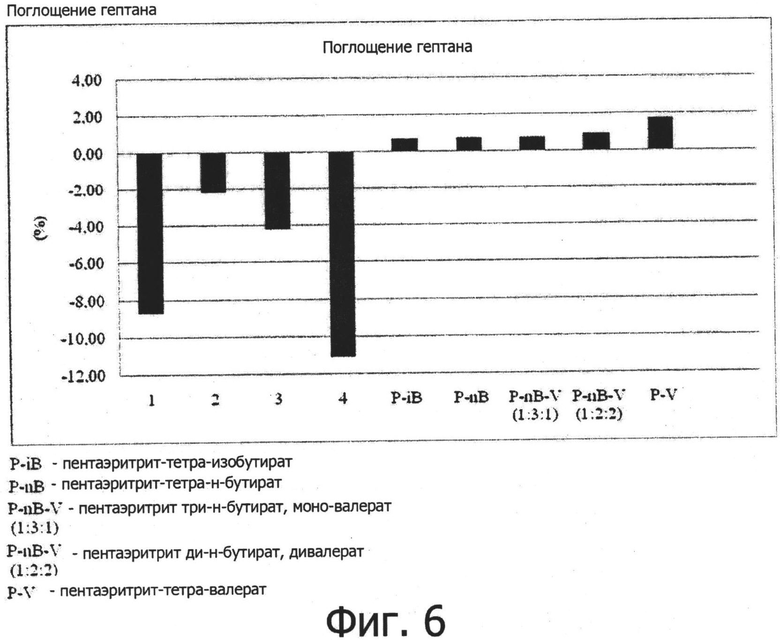

Поглощение и экстракция

Поглощение и экстракцию воды, гептана и 1% раствора мыла определяют в методе испытания на основе количественного определения потери массы листа пластифицированного пластика, полностью погруженного в испытуемую жидкость в течение заданного времени при определенной температуре. Массу пластифицированных листов пластика определяют до погружения, после удаления из жидкости и после сушки. Образцы погружают в течение 1 дня в воду и 1%-ный раствор мыла при 70°C. Кроме того, образцы погружают в гептан в течение 1 дня при 23°C. Экстрагированные образцы вытирают насухо и после этого определяют потерю массы.

Результаты представлены на фигурах 5-7.

Желтоватость

Желтоватость, наблюдаемая в течение периода испытания (40 мин), была значительно меньше для листов ПВХ, пластифицированных сложными эфирами полиолов из примеров 1 и 2, по сравнению с листами ПВХ, пластифицированными DINCH, DOP, DPHP и DINP.

DPHP - 1, DOP - 2, DINP - 3, DINCH - 4.

Изобретение относится к пластификатору, который представляет собой сложный эфир, образуемый при взаимодействии пентаэритрита с монокарбоновой кислотой, и имеет общую формулу (1):

(1)

в которой R1, R2, R3 и R4 означают -O-СО-алкильные группы, содержащие 4-5 атомов углерода, где указанный полиол является пентаэритритом и указанную -O-СО-алкильную группу выбирают из группы, состоящей из бутирата, валерата и их смесей. Изобретение также относится к применению указанного пластификатора в смесях с олигомерным эфиром 2-этилгексанола и фурандикарбоновой кислоты или с адипинатом пентаэритрита в качестве со-стабилизатора и в смоле поливинилхлорида ПВХ. Пластификатор по изобретению является нефталатным пластификатором, который имеет меньшее время сплавления и повышенную эффективность пластификации по сравнению с промышленными нефталатными пластификаторами ПВХ. 4 н. и 9 з.п. ф-лы, 8 ил.

1. Пластификатор, который представляет собой сложный эфир, образуемый при взаимодействии полиола и монокарбоновой кислоты, характеризующийся тем, что сложный эфир имеет общую формулу (1):

в которой R1, R2, R3 и R4 означают -O-CO-алкильные группы, содержащие 4-5 атомов углерода, где указанный полиол является пентаэритритом и указанную -O-CO-алкильную группу выбирают из группы, состоящей из бутирата, валерата и их смесей.

2. Пластификатор по п.1, характеризующийся тем, что, по меньшей мере, одна из указанных -O-CO-алкильных групп является бутиратом.

3. Пластификатор по п.1, характеризующийся тем, что, по меньшей мере, две из указанных -O-CO-алкильных групп представляют собой бутираты.

4. Пластификатор по п.1, характеризующийся тем, что, по меньшей мере, три из указанных -O-CO-алкильных групп представляют собой бутираты.

5. Пластификатор по п.1, характеризующийся тем, что указанная монокарбоновая кислота является масляной кислотой.

6. Пластификатор по п.1, характеризующийся тем, что указанная монокарбоновая кислота является валериановой кислотой.

7. Пластифицирующая смесь, характеризующаяся тем, что 1-20 частей по массе пластификатора по любому из пп.1-6 смешивают с 1-20 частями по массе олигомерного эфира 2-этилгексанола и фурандикарбоновой кислоты.

8. Пластифицирующая смесь по п.7, характеризующаяся тем, что 1-5 частей по массе пластификатора по любому из пп.1-6 смешивают с 1-5 частями по массе олигомерного эфира 2-этилгексанола и фурандикарбоновой кислоты.

9. Пластифицирующая смесь по п.7, характеризующаяся тем, что 1-2 части по массе пластификатора по любому из пп.1-6 смешивают с 1-2 частями по массе олигомерного эфира 2-этилгексанола и фурандикарбоновой кислоты.

10. Применение пластификатора по любому из пп.1-6 в смоле ПВХ.

11. Применение пластификатора по п.10 с адипинатом пентаэритрита в качестве со-стабилизатора.

12. Применение пластифицирующей смеси по любому из пп.7-9 в смоле ПВХ.

13. Применение пластифицирующей смеси по п.12 с адипинатом пентаэритрита в качестве состабилизатора.

| GB 884660 A, 13.12.1961 | |||

| US 5430108 A1, 04.07.1995 | |||

| US 5886072 A1, 23.03.1999 | |||

| Электрический колебательный контур | 1953 |

|

SU100722A1 |

| US 3041369 A, 26.06.1962 | |||

| RU 2058344 C1, 20.04.1996/ | |||

Авторы

Даты

2015-08-10—Публикация

2011-07-26—Подача