Область техники

[0001] Настоящее изобретение имеет отношение к трехкомпонентной смеси нефталатных пластификаторов, содержащей в определенных пропорциях дибензоатные пластификаторы, все из которых совместимы друг с другом и могут быть использованы в различных областях применения полимеров, традиционно требующих пластификаторов, в том числе, но не ограничиваясь ими, в пластизолях, адгезивах, уплотняющих составах, строительных покрытиях, покрытиях, эксплуатируемых в промышленных условиях, покрытиях, наносимых изготовителем, красках для печати, покровных лаках, других покрытиях, составах для наведения глянца и т.п. Смеси пластификаторов, соответствующие настоящему изобретению, улучшают эксплуатационные свойства полимера, такие как технологичность, устойчивость против образования пятен, устойчивость против экстрагирования. Настоящее изобретение также имеет отношение к полимерным композициям, содержащим трехкомпонентную смесь пластификаторов, таким как пластизоли и адгезивы.

Предпосылки создания изобретения

[0002] Пластификаторы, как полимерные добавки, представляют собой признанные основные добавки и известны уже более ста лет. Большая часть многотоннажных пластификаторов была разработана в течение последних семидесяти лет, главным образом для использования с винилом и другими полимерными веществами. Пластификаторы продаются в значительных объемах и используются более чем любые другие типы добавок в полимеры, в частности в различных областях применения поливинилхлорида (ПВХ (PVC)). Из ПВХ может быть изготовлено огромное количество продуктов, и он пригоден в бесчисленных областях применения. Пластификаторы обеспечивают универсальность для ПВХ и являются ключевыми компонентами и инструментами для разработчика виниловых составов. Они используются для регулировки жесткости (или мягкости), придания устойчивости против образования пятен, изменения механических свойств при растяжении (таких как прочность, удлинение или эластичность) и технологичности, как это необходимо для разнообразных применений, в том числе без ограничения ими применения гибкого винила. Несмотря на то, что были произведены сотни пластификаторов, остались лишь немногие, имеющие приемлемые эксплуатационные свойства в сочетании с винилом или другими полимерными материалами.

[0003] Существует ряд пластификаторов различных типов: 1) универсальные, 2) специального назначения (например, высокоактивные сольватообразователи) и 3) вторичные пластификаторы (масла) и разбавители (например, изодецилбензоат). Пластификаторные добавки доступны в различных альтернативных химических составах.

[0004] Кроме разделения по химическому типу, пластификаторы разделяются на категории и отличаются по своей способности сольватировать дисперсные твердые полимеры, а также изменять температуру гелеобразования и/или температуру сплавления пластизолей. Температуры гелеобразования и сплавления определяют скорость производства и зависят от растворяющей способности пластификатора. Например, температуры гелеобразования и сплавления пластизоля, содержащего дибензоатный пластификатор, будут ниже, чем пластизоля, содержащего универсальный фталат, что обеспечивает возможность повышения скорости обработки в данном конкретном применении.

[0005] Пластификаторы служат в качестве носителя для дисперсии частиц смолы (полимера), такой как ПВХ. Первоначально указанная дисперсия представляет собой двухфазную гетерогенную систему. Использование пластификаторов в полимерных дисперсиях способствует образованию однородных систем, и при нагревании происходит сплавление смеси компонентов полимера. Чем выше растворяющая способность, тем ниже температура, при которой сплавляется гомогенная система, что, в свою очередь, уменьшает время пребывания материала в установке, увеличивает скорость, с которой полимерные композиции могут быть переработаны в конечный продукт, следствием чего является более быстрый, более эффективный и экономичный процесс.

[0006] Универсальные пластификаторы.

[0007] Универсальные пластификаторы представляют собой отличный компромисс между эксплуатационными свойствами и экономией для большинства применений. К некоторым примерам относятся бис(2-этилгексилфталат) (DEHP или DOP), диизононилфталат (DINP), диоктилфталат (DNOP), диизодецилфталат (DIDP), дипропилгептилфталат (DPHP), ди-2-этилгексилтерефталат (DOTP или DEHT) и диизононил-1,2-циклогександикарбоксилат (DIDC или DINCH®) (как описано в патенте США №7,855,430). Универсальные фталаты доминируют в ежегодных объемах продаж и чаще всего выбираются для многокомпонентного гибкого винила.

[0008] Ежегодное производство пластификаторов составляет приблизительно 12 миллиардов фунтов (5443108440 кг), и приблизительно половину указанного объема использованных пластификаторов составляет универсальный фталатный пластификатор DOP, несмотря на проблемы с органами здравоохранения и охраны окружающей среды, возникающие в связи с использованием универсальных фталатов.

[0009] Учитывая пристальное внимание к использованию фталатов, возникает необходимость разработки альтернативных вариантов для фталатов. Как DOTP, так и DIDC являются кандидатами на замену фталата на рынке универсальных пластификаторов. Эти два пластификатора считаются универсальными "нефталатными" пластификаторами "следующего поколения". Хотя DOTP, с химической точки зрения, является фталатом, это не ортофталат, использование которого подвергается все большему регулятивному давлению. Эти альтернативные фталату варианты "следующего поколения" являются жизнеспособными, однако они не всегда обеспечивают желаемые эксплуатационные качества виниловым композициям, особенно в пластизолях (т.е. они имеют более низкую совместимость, низкую скорость, высокую температуру гелеобразования, низкую прочность геля). Смеси пластификаторов могут быть использованы для регулирования эксплуатационных качеств, хотя могут существовать некоторые ограничения данного подхода.

[0010] Наряду с DOTP и DIDC, на рынок универсальных пластификаторов претендуют также устойчивые пластификаторы "зеленых" типов. Примеры охватывают пластификаторы на основе касторового и соевого масла.

[0011] Некоторые варианты применения, однако, требуют эксплуатационных качеств, которые не могут быть достигнуты лишь путем использования универсальных пластификаторов. Одним из таких примеров являются применения, которые требуют более высокой маслостойкости и стойкости к действию растворителей. Универсальные фталаты легко экстрагируются неполярными растворителями, например, гексанами, так что альтернативные варианты пластификаторов были бы намного лучшим выбором. Существует также потребность в пластификаторах, которые являются более активными сольватообразователями для ПВХ и других вариантов применения полимеров.

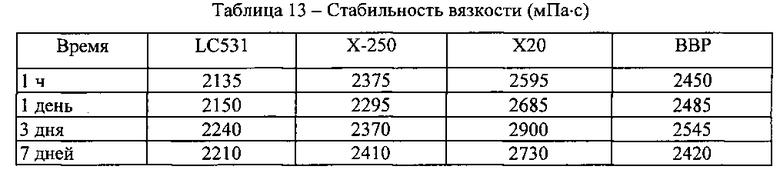

[0012] Пластификаторы специального назначения.

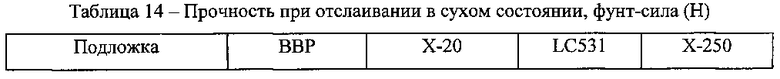

[0013] Пластификаторы специального назначения были разработаны с целью удовлетворения потребности в высокоактивных сольватообразователях, наиболее популярными из которых являются низкомолекулярные фталаты. Примером такого пластификатора является бутилбензилфталат (ВВР), который часто используется в качестве высокоактивного сольватирующего пластификатора. Ди-н-бутилфталат (DBP) и

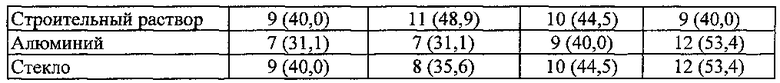

диизобутилфталат (DIBP) также являются пригодными высокоактивными сольватирующими пластификаторами специального назначения. Другие примеры нефталатных высокоактивных сольватирующих пластификаторов включают некоторые сложные эфиры лимонной кислоты, сложные эфиры алкилсульфоновой кислоты и некоторые фосфаты. Дибутилтерефталат (DBTP) и N-алкилпирролидоны также были предложены в качестве высокоактивных сольватирующих пластификаторов специального назначения.

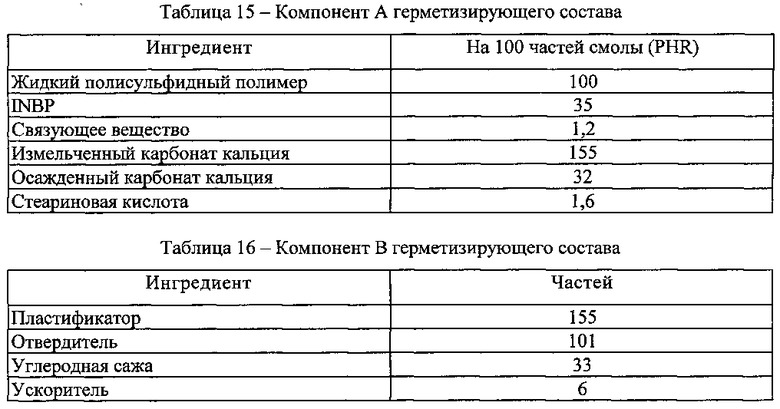

[0014] Все высокоактивные сольватирующие пластификаторы (независимо от типа) удорожают виниловые композиции, чего не происходит в случае использования традиционных универсальных пластификаторов. Даже в этом случае многие из высокоактивных сольватирующих пластификаторов являются фталатами, для которых подыскивают более безопасные альтернативные варианты.

[0015] Пластификаторы на основе бензоатных сложных эфиров.

[0016] Пластификаторы на основе бензоатных сложных эфиров также были разработаны в качестве пластификаторов специального назначения. Бензоатные пластификаторы были признаны с 1940-х годов в качестве полезных пластификаторов для вариантов применения ПВХ, а в последующем было налажено серийное производство некоторые из этих бензоатных пластификаторов. Бензоатные пластификаторы общепризнаны и применяются при использовании ПВХ на протяжении десятилетий. По своей природе бензоатные пластификаторы не являются фталатами, однако они создавались и в особенности внедрялись не поэтому, и использовались задолго до возникновения потребности в альтернативных фталатам вариантах. Бензоатные пластификаторы, наряду с прочими, включают монобензоаты и дибензоаты.

[0017] К монобензоатным сложным эфирам, используемым в качестве пластификаторов, относятся изодецилбензоат, изононилбензоат и 2-этилгексилбензоат. К являющимся "неполными сложными эфирами" монобензоатам относятся дипропиленгликольмонобензоат и диэтиленгликольмонобензоат, которые являются побочными продуктами производства дибензоатов, но которые в большинстве случаев не являются объектами производства. Монобензоаты в общем не относятся к числу высокоактивных сольватообразователей, хотя они могут быть использованы в сочетании с ними. Монобензоаты не являются в той же мере пригодными в качестве пластификаторов как дибензоатные пластификаторы, поскольку они менее совместимы с ПВХ, нежели соответствующий дибензоат. Тем не менее, неполные сложные эфиры совместимы с эмульсионными полимерами, такими как полимеры акрилового и/или винилового сложного эфира.

[0018] Традиционно, дибензоатные пластификаторы хорошо функционируют как высокоактивные сольватирующие пластификаторы и признаются в настоящее время одними из лучших высокоактивных сольватообразователей для различных применений ПВХ. Исторически диэтиленгликольдибензоатные (DEGDB) и дипропиленгликольдибензоатные (DPGDB) сложные эфиры хорошо известны и в прошлом использовались во многих применениях, в том числе в виниловом производстве. DEGDB является отличным пластификатором, но из-за его высокой температуры замерзания были также разработаны смеси с DPGDB, чтобы воспользоваться эффективностью и более низкой стоимостью DEGDB. Несколько лет назад смесь DEGDB, DPGDB и триэтиленгликольдибензоата (TEGDB) была введена в качестве высокоактивной сольватирующей смеси дибензоатов.

[0019] Известный уровень техники.

[0020] Пластификаторы на основе бензоатных эфиров, отдельно или в смеси с другими пластификаторами, доступны в продаже и описаны в литературе и в предшествующих патентах. В данной области техники известны также пластизольные и органозольные композиции, адгезивы, уплотняющие составы, составы для наведения глянца, краски для печати и разнообразные покрытия, содержащие бензоатные пластификаторы.

[0021] Так, например, в патенте США №4,950,702 на имя Arendt раскрыты пластизольные композиции, содержащие поливиниловую смолу, пластифицированную бензоатом дипропиленгликольмонометилового эфира или бензоатом трипропиленгликольмонометилового эфира.

[0022] В патенте США №5,236,987 на имя Arendt раскрыто использование изодецилбензоата в качестве коалесцирующей добавки для использования в красочных композициях и при получении пластизолей.

[0023] В патенте США №5,319,028 на имя Nakamura et al. описана пластизольная композиция, которая содержит смолу ПВХ и пластификатор, используемый самостоятельно либо в комбинации, которая может включать, наряду с прочими пластификаторами, производные гликоля, такие как DEGDB, DPGDB и триэтиленгликоль-ди-(2-этилгексоат).

[0024] Применение дибензоатных эфиров самостоятельно или в комбинации с их соответствующим монобензоатным эфиром описано в патенте США №5,676,742 на имя Arendt et al., в котором раскрыты пластифицированные водные полимерные композиции, пригодные в качестве латексных уплотняющих составов.

[0025] Дибензоатные пластификаторные смеси, используемые в качестве первичного пластификатора для пластизольной композиции, описаны в патенте США №5,990,214 на имя Arendt et al., в котором раскрыты смеси, содержащие дибензоаты как диэтиленгликоля, так и триэтиленгликоля, для использования в пластизолях.

[0026] В патенте США №7,812,080 на имя Arendt et al. описан пластизоль, имеющий дисперсную фазу и жидкую фазу, где жидкая фаза включает дибензоатные пластификаторные смеси, имеющие гидроксильное число приблизительно 30 или больше, что свидетельствует о более высоком содержании являющегося неполным сложным эфиром монобензоата. Утверждается, что предложенные пластизоли эффективно обеспечивают получение вспененной композиции, обладающей улучшенным цветом.

[0027] В патенте США №6,583,207 на имя Stanhope et al. описано добавление по меньшей мере приблизительно 30% (масс.) являющихся неполными сложными эфирами монобензоатов диэтиленгликоля или дипропиленгликоля к дибензоату диэтиленгликоля с получением жидкой смеси при температуре приблизительно 28°C. Аналогично, в патенте США №7,056,966 на имя Stanhope et al. описано добавление по меньшей мере 20% (масс.) по меньшей мере одного являющегося неполным сложным эфиром монобензоата к по меньшей мере одному дибензоату с получением жидкой смеси при температуре приблизительно 28°C. Такие жидкие смеси описаны как эффективные пластификаторы для водных полимерных композиций, например, адгезивов и уплотняющих составов.

[0028] В патенте США №7,071,252 на имя Stanhope et al. описано использование являющихся неполными сложными эфирами монобензоатов в качестве вторичных пластификаторов для неводных и несодержащих растворитель пластизолей, содержащих первичные пластификаторы.

[0029] В патенте США №7,872,063 на имя Strepka et al. описана пленкообразующая композиция (такая как состав для наведения глянца, покрытие, адгезив или краска для печати), содержащая по крайней мере один акриловый или винилацетатный полимер в качестве пленкообразующего компонента в сочетании с пластификаторной смесью, содержащей ароматический дибензоат, DEGDB и DEGMB.

[0030] В патенте США №7,629,413 на имя Godwin et al. описана композиция ПВХ-пластизоля, содержащая C9-C11-алкилбензоаты в сочетании с фталатаыми

пластификаторами для снижения вязкости и сокращения проблем с образованием пятен, связанных с фталатами.

[0031] В патенте США №8,034,860 на имя Arendt et al. описана органозольная и пластизольная композиция, содержащая пластификаторы, которые являются диэфирамн бензойной кислоты и двухатомных спиртов, в сочетании с органическим разбавителем. Сложные моноэфиры бензойной кислоты и одноатомных спиртов описаны также в качестве вспомогательных пластификаторов.

[0032] В US №2009/0036581 на имя Joshi et al. описаны пластификаторы для полимеров на основе смесей моно- и дибензоатов 2,2,4-триметил-1,3-пентандиола, содержащих не менее 87% (масс.) дибензоата, который может быть использован в сочетании с дипропиленгликольбензоатами.

[0033] В целом, бензоатные эфиры, в том числе смеси DPGDB и DEGDB, были использованы во многих применениях. Дибензоатные пластификаторы обеспечивают улучшенную технологичность, быстрое сплавление и устойчивость против образования пятен, наряду с другими свойствами, которые являются благоприятными для многих применений полимеров.

[0034] В центре внимания настоящего изобретения находятся нефталатные высокоактивные сольватообразующие пластификаторные композиции, поскольку универсальные фталатные пластификаторы - хотя и широко используемые, эффективные и экономичные в виниле - не являются эффективными сольватообразователями. Более того, использование фталатов подвергается возросшей критике правительственных учреждений из-за проблем окружающей среды, здоровья и безопасности, связанных с их использованием. И, несмотря на то, что фталатный пластификатор специального назначения, бутилбензилфталат (ВВР), в различных местах обсуждался как идеальный представитель пластификаторов, поскольку он являлся великолепным (высокоактивным) сольватообразователем с низкой вязкостью и желательным реологическим профилем, он тоже в настоящее время не одобряется как потенциальный тератоген и токсин.

[0035] Таким образом, по-прежнему существует необходимость в альтернативных вариантах имеющимся в настоящее время высокоактивным сольватирующим фталатным пластификаторам и, вследствие этого, бензоатные пластификаторы и их смеси являются жизнеспособными альтернативными вариантами из-за их высоких сольватирующих свойств.

[0036] Особый интерес в настоящем изобретении представляют дибензоатные пластификаторы, которые, как указывалось выше, известны и используются в различных применениях благодаря их высоким сольватирующим свойствам. Тем не менее использование дибензоатов в пластизолях может ограничиваться высокой вязкостью пластизолей и нежелательной реологией с течением времени, по мере того как пластификатор продолжает процесс сольватации. По мере старения пластизольной композиции она становится все более и более вязкой. Кроме того, высокоактивные сольватообразующие пластификаторы могут быть менее термостабильными и устойчивыми к ультрафиолетовому излучению. Они также имеют большую плотность по сравнению с универсальными пластификаторами, и отличаются повышенной миграцией по сравнению с пластификаторами универсального типа в случае использования в полимерных продуктах, например, пластизолях.

[0037] Эти ограничения описаны в упомянутом выше патенте №8,034,860 на имя Arendt et al. В указанном патенте №8,034,860 описан пластизоль, содержащий диспергированный полимер и смесь DEG/DPG дибензоатов, следствием применения которой явилось 25-кратное повышение вязкости пластизоля, который оказался слишком вязким для переработки с использованием обычного оборудования. В этом патенте, кроме того, описана пластизольная композиция, содержащая диспергированный полимер, дибензоатные пластификаторы (наряду с прочими) и органический разбавитель (растворитель), где повышения вязкости удалось избежать или уменьшить путем подбора и сочетания компонентов на основе специфических различий между а) параметром растворимости Гильдебранда указанного полимера, и b) средневзвешенной величиной параметров растворимости Гильдебранда органического разбавителя (растворителя), пластификаторов и любых других жидких ингредиентов, присутствующих в пластизоле. Необходимо, чтобы разница между а и b находилась в заданных пределах, чтобы избежать слишком высокой вязкости пластизоля, с одной стороны, или возможности экссудации жидкости из изделий, отформованных из пластизоля, с другой стороны. Указанный пластификатор был выбран из группы, в состав которой входили сложные диэфиры бензойной кислоты и двухатомных спиртов, такого как пропиленгликоль, и олигомерные простые эфиры гликолей, такие как диэтиленгликоль, триэтиленгликоль, дипропиленгликоль и 1,3-бутандиол, а также сложные диэфиры фталевой кислоты и одноатомных спиртов.

[0038] В ответ на существующие потребности в производстве, использующем ПВХ, была разработана платформа на основе новой трехкомопонентной дибензоатной смеси, которая

может быть оптимизирована для обеспечения эксплуатационных качеств и режимов обработки полимерных композиций и которая обеспечивает улучшение по сравнению с некоторыми традиционными бензоатными пластификаторами и их смесями, в частности, в отношении реологии пластизолей. Новая смесь содержит три дибензоатных пластификатора, которые неожиданно имеют меньшие граничные значения по вязкости, чем можно было бы ожидать, исходя из вязкости отдельных компонентов. Смесь дибензоатных пластификаторов, т.е. DEGDB и DPGDB, в определенных соотношениях, составляет основу трехкомпонентной смеси пластификаторов, соответствующей настоящему изобретению, в сочетании с 1,2-пропиленгликольдибензоатами (PGDB). 1,2-пропиленгликольдибензоат представляет собой известный компонент, ранее использовавшийся самостоятельно только с ПВХ или в пластификаторных смесях, не связанных с трехкомпонентной смесью, соответствующей настоящему изобретению. 1,2-пропиленгликольдибензоат был также известен как ароматизатор для напитков, как описано в патенте США №3,652,291 на имя Bedoukian.

[0039] Трехкомпонентная смесь, соответствующая настоящему изобретению, пригодна в качестве высокоактивного сольватирующего пластификатора в применениях пластизолей и, неожиданно, указанное сочетание обеспечивает более низкую вязкость и улучшенные реологические характеристики пластизолей по сравнению с тем, что можно было бы ожидать, исходя из реологических характеристик каждого из отдельных компонентов трехкомпонентной смеси. Новая трехкомпонентная смесь совместима и эффективна при использовании в пластизольных составах, и обеспечивает улучшенную технологичность, независимо от того, используется ли она в качестве первичного пластификатора или в качестве сочетающегося пластификатора в сочетании со слабосольватирующими пластификаторами. Новая трехкомпонентная смесь DPGDB, DEGDB и PGDB в прошлом не использовалась.

[0040] Основное внимание в настоящем изобретении обращается на использование смеси, соответствующей настоящему изобретению, при разработке новых рецептур пластизолей для использования в применениях в напольных покрытиях. Однако настоящее изобретение не ограничивается применениями в напольных покрытиях. Трехкомпонентная пластификаторная смесь, соответствующая настоящему изобретению, может использоваться индивидуально или в смесях с другими пластификаторами в применениях, которые охватывают, но ими не ограничиваются: адгезивы, уплотняющие составы, строительные покрытия, покрытия, эксплуатируемые в промышленных условиях, покрытия, наносимые изготовителем, пластизоли других типов, герметизирующие

составы, покровные лаки, составы для наведения глянца, краски для печати, компаундируемый в расплавленном состоянии винил, полисульфиды, полиуретаны, эпоксидные смолы, стиролизованные акрилаты и их комбинации. Другие применения будут очевидны специалисту в данной области техники на основании описания, приведенного в настоящем документе.

[0041] Основные варианты применения трехкомпонентной смеси, соответствующей настоящему изобретению, включают:

[0042] ПВХ: было показано, что трехкомпонентная смесь, соответствующая настоящему изобретению, представляет собой высокоактивный сольватирующий пластификатор с неожиданно более низкой вязкостью, чем можно было бы ожидать, исходя из вязкости отдельных компонентов.

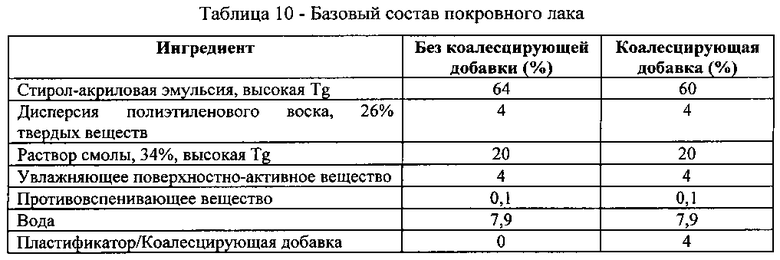

[0043] Покрытия: было показано, что трехкомпонентная смесь, соответствующая настоящему изобретению, пригодна для применения в технологии нанесения покрытий, прежде всего как коалесцирующая добавка с низким содержанием летучих органических соединений, имеющая отличную совместимость с полимерами, используемыми в производстве строительных покрытий и покрытий, эксплуатируемых в промышленных условиях. Этот вариант применения является предметом одновременно рассматриваемой заявки. Трехкомпонентная смесь, соответствующая настоящему изобретению, также может использоваться в других покрытиях и пленкообразующих композициях, таких как составы для наведения глянца, краски для печати и покровные лаки, наряду с прочими.

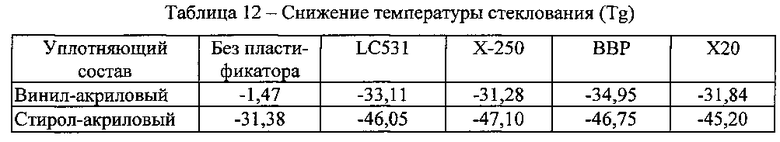

[0044] Адгезивы: трехкомпонентная смесь, соответствующая настоящему изобретению, обладает высокой совместимостью, имеет хорошую вязкостную характеристику и снижает Tg (температуру стеклования).

[0045] Герметизирующие и уплотняющие составы.

[0046] Предметом настоящего изобретения является предоставление нефталатной пластификаторной композиции для использования в качестве первичного пластификатора или в качестве пластификатора специального назначения в полимерных композициях, традиционно требующих пластификаторов, в том числе без ограничения ими, в применениях ПВХ.

[0047] Еще одним предметом настоящего изобретения является предоставление нефталатной пластификаторной композиции, совместимой с широким спектром полимерных композиций, обладающей высокими сольватирующими свойствами, и пригодной в качестве сочетающегося пластификатора специального назначения для улучшения совместимости и технологичности слабосольватирующих пластификаторов.

[0048] Еще одним предметом настоящего изобретения является предоставление нефталатной пластификаторной композиции для использования в пластизолях, обладающей высокими сольватирующими свойствами с одновременным сведением до минимального уровня сопутствующих недостатков, высокой вязкости и плохой реологии, связанных с использованием высокоактивных сольватообразователей в пластизолях.

[0049] Еще одним предметом настоящего изобретения является предоставление пластизольного состава с использованием нефталатного пластификатора, который обеспечивает возможность более быстрой обработки и достижение экономической эффективности.

[0050] Еще одним предметом настоящего изобретения является предоставление пластизольного состава с использованием нефталатного пластификатора, который обеспечивает более высокий предел прочности на растяжение, устойчивость против образования пятен и устойчивость против экстрагирования.

[0051] Еще предметами настоящего изобретения является предоставление адгезивного состава и покровного лака с использованием трехкомпонентной смеси нефталатных пластификаторов, соответствующей настоящему изобретению.

[0052] Другие предметы настоящего изобретения будут очевидны из приведенного описания.

Краткое изложение сущности изобретения

[0053] Пластификаторные смеси, соответствующие настоящему изобретению, содержат уникальные смеси трех дибензоатных эфиров: диэтиленгликольдибензоата (DEGDB), дипропиленгликольдибензоата (DPGDB) и 1,2-пропиленгликольдибензоата (PGDB). Эти пластификаторы совместимы друг с другом и с различными полимерами, такими как эластомеры, термопласты и термореактивные пластики; такими, например, как поливинилхлорид и его сополимеры, различные полиуретаны и их сополимеры, различные полиакрилаты и их сополимеры, различные полисульфиды и их сополимеры, различные эпоксидные смолы и их сополимеры, и винилацетат и его сополимеры.

[0054] Трехкомпонентная пластификаторная смесь, соответствующая настоящему изобретению, действует в применениях ПВХ как высокоактивный сольватообразователь, но с неожиданно низкой вязкостью и улучшенными реологическими характеристиками упомянутых применений ПВХ, чем следовало бы ожидать, исходя лишь из отдельных компонентов трехкомпонентной смеси.

[0055] В одном из вариантов осуществления изобретения настоящее изобретение представляет собой новую пластизольную композицию, содержащую полимер, диспергированный в жидкой фазе, состоящей из трехкомпонентной смеси, соответствующей настоящему изобретению, где вязкость пластизоля ниже чем та, которую можно было бы ожидать при использовании PGDB, смешанного со смесью (4:1) DEGDB/DPGDB.

[0056] В другом варианте своего осуществления настоящее изобретение представляет собой адгезивную композицию, содержащую полимер, диспергированный в жидкой фазе, состоящей из трехкомпонентной смеси, соответствующей настоящему изобретению, где Tg адгезива неожиданно ниже чем температура, достигаемая при использовании только PGDB, и аналогична температуре, достигаемой со смесью (4:1) DEGDB/DPGDB. Трехкомпонентная пластификаторная смесь, соответствующая настоящему изобретению, более эффективна, чем только один PGDB, для размягчения адгезивного полимера, следствием чего является продуктивность производства и уменьшение расходов.

[0057] В еще одном варианте осуществления настоящее изобретение представляет собой традиционную композицию для покрытия, содержащую полимер, диспергированный в жидкой фазе, состоящей из трехкомпонентной смеси, соответствующей настоящему изобретению, где содержание летучих органических соединений существенно снижено по сравнению с другими обычными коалесцирующими добавками и пластификаторами.

[0058] В еще одном варианте осуществления настоящее изобретение представляет собой композицию краски для печати или покровного лака, содержащую полимер, диспергированный в жидкой фазе, состоящей из трехкомпонентной смеси, соответствующей настоящему изобретению.

[0059] Улучшенные свойства, связанные с использованием трехкомпонентной пластификаторной смеси, описанной в настоящем документе, включают эффективное снижение Tg (для адгезивов), более короткое время обработки, чем достигаемое при использовании универсальных пластификаторов, снижение температуры замерзания пластификатора, снижение температуры гелеобразования и сплавления, низкое содержание летучих органических соединений, неожиданная более низкая вязкость при применении, более высокий предел прочности при растяжении по сравнению с достигаемым с универсальными фталатами, а также великолепная устойчивость против образования пятен и устойчивость против экстрагирования.

В одном из вариантов осуществления настоящее изобретение представляет собой пластификаторную трехкомпонентную композицию, содержащую:

а) диэтиленгликольдибензоат в количестве от приблизительно 10% (масс.) до приблизительно 89% (масс), b) дипропиленгликольдибензоат в количестве от приблизительно 1% (масс.) до приблизительно 50% (масс), и с) 1,2-пропиленгликольдибензоат в количестве от приблизительно 10% (масс.) до приблизительно 89% (масс), от общей массы трехкомпонентной композиции, причем указанная трехкомпонентная композиция пригодна либо самостоятельно, как первичный пластификатор, либо в качестве сочетающегося пластификатора.

В другом варианте осуществления настоящее изобретение представляет собой пластификаторную трехкомпонентную композицию, в которой количество диэтиленгликольдибензоата составляет по меньшей мере приблизительно 60% (масс), количество дипропиленгликольдибензоата составляет по меньшей мере приблизительно 10% (масс), и количество 1,2-пропиленгликольдибензоата составляет по меньшей мере приблизительно 20% (масс).

В еще одном варианте осуществления настоящее изобретение представляет собой пластификаторную трехкомпонентную композицию, в которой смесь содержит 80% (масс) смеси диэтиленгликольдибензоата и дипропиленгликольдибензоата, причем соотношение DEGDB/DPGDB составляет приблизительно 4:1, и 20% (масс.) 1,2-пропиленгликольдибензоата, от общей массы пластификаторной трехкомпонентной композиции.

В еще одном варианте осуществления настоящее изобретение представляет собой пластификаторную трехкомпонентную композицию, дополнительно содержащую пластификатор, выбранный из группы, состоящей из фталатных сложных эфиров; фосфатных сложных эфиров; адипатных, азелаинатных, олеатных и себацинатных соединений; сукцинатов; терефталатов; 1,2-циклогександикарбоксилатов; пластификаторов эпоксидных смол; сложных эфиров жирных кислот; производных гликолей; сульфаниламидов; сложных эфиров целлюлозы; фенольных смол; аминосмол; амидньгх и белковых пластмасс; углеводородов и углеводородных производных; монобензоатов; 2,2,4-триметил-1,3-пентандиолдиизобутирата и их смесей.

В одном из вариантов осуществления настоящее изобретение представляет собой пластизольную композицию, содержащую: а) дисперсную фазу из органического полимера, причем упомянутый органический полимер включает гомополимеры и сополимеры поливинилхлорида, винилацетата, винилацетатэтилена, винилиденхлорида, диэтилфумарата, диэтилмалеата, поливинилбутираля, полиуретанов, полисульфидов, нитроцеллюлозы, поливинилацетата, полиакрилатов, полиалкилметакрилатов, ароматических метакрилатов, алкилакрилатов, акриловых кислот, стиролизованных полиакрилатов, эпоксидных смол, фенол-формальдегидных смол, или меламинов, или их смеси; и b) жидкую фазу, нефталатную высокоактивную сольватирующую пластификаторную трехкомпонентную смесь, содержащую диэтиленгликольдибензоат, дипропиленгликольдибензоат и 1,2-пропиленгликольдибензоат.

В еще одном варианте осуществления настоящее изобретение представляет собой пластизольную композицию, в которой количество органического полимера в дисперсной фазе составляет 100 массовых частей, и количество пластификаторной трехкомпонентной смеси составляет от приблизительно 1 массовой части до приблизительно 300 массовых частей на каждые 100 массовых частей полимера.

В еще одном варианте осуществления настоящее изобретение представляет собой пластизольную композицию, в которой количество пластификаторной трехкомпонентной смеси составляет приблизительно 70 массовых частей на каждые 100 массовых частей полимера.

В одном из вариантов осуществления настоящее изобретение представляет собой композицию для покрытия, содержащую: а) акриловый полимер, винил-акриловый полимер, сополимер винилацетата и этилена или стиролизованный акриловый полимер, или любую их комбинацию, b) пластификаторную трехкомпонентную композицию, соответствующую настоящему изобретению, с) одну или несколько добавок для покрытия; и d) факультативно, пластификатор или коалесцирующую добавку.

В одном из вариантов осуществления настоящее изобретение представляет собой адгезивную композицию, содержащую: а) поливинилацетат, сополимер поливинилацетата и этилена или их смеси; b) пластификаторную трехкомпонентную композицию, соответствующую настоящему изобретению; и с) по меньшей мере одну добавку для адгезивной композиции.

В одном из вариантов осуществления настоящее изобретение представляет собой уплотняющий или герметизирующий состав, содержащий: латексный полимер, пластификаторную трехкомпонентную композицию, соответствующую настоящему изобретению, факультативно наполнитель и по меньшей мере одну добавку для уплотняющего или герметизирующего состава.

В одном из вариантов осуществления настоящее изобретение представляет собой пластизольную краску для печати, содержащую пластификатор, соответствующий настоящему изобретению.

В одном из вариантов осуществления настоящее изобретение представляет собой покровный лак для использования в полиграфических применениях, содержащий пластификатор, соответствующий настоящему изобретению.

В одном из вариантов осуществления настоящее изобретение представляет собой способ получения пластизольной композиции, включающий такие стадии: а) смешивание диэтиленгликольдибензоата, дипропиленгликольдибензоата и 1,2-пропиленгликольдибензоата с получением пластификаторной трехкомпонентной смеси; и b) диспергирование ПВХ или акрилового полимера в упомянутой пластификаторной трехкомпонентной смеси.

Краткое описание фигур

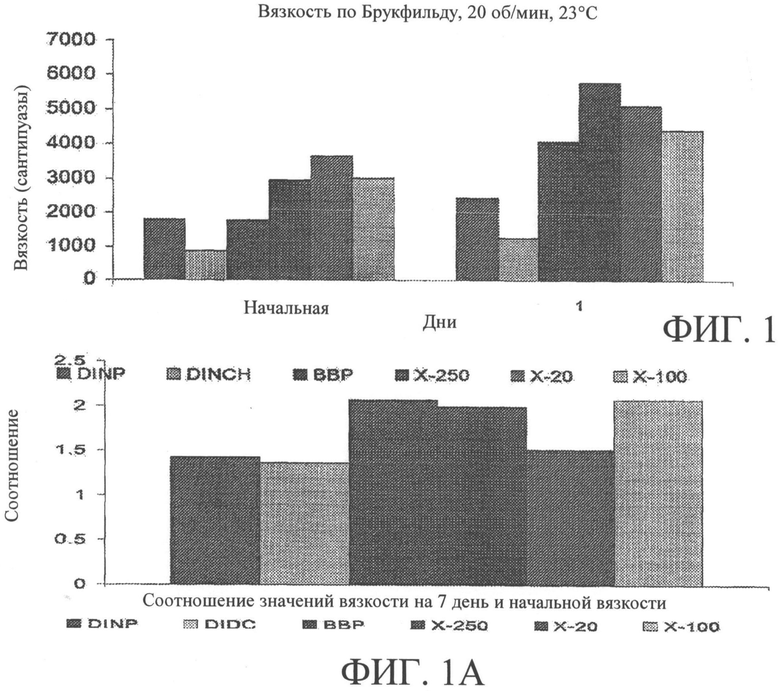

[0060] Фиг.1 - это диаграмма, на которой показана вязкость по Брукфильду (20 оборотов в минуту, 23°C) трехкомпонентной смеси, соответствующей настоящему изобретению, по сравнению с DINP, DIDC или DINCH®, ВВР, дибензоатной двухкомпонентной смесью (DEGDB/DPGDB) и PGDB.

[0061] Фиг.1А - это диаграмма, на которой показано соотношение значений вязкости 7 день/исходная вязкость для трехкомпонентной смеси, соответствующей настоящему изобретению, по сравнению с DINP, DIDC ВВР, дибензоатной двухкомпонентной смесью и PGDB.

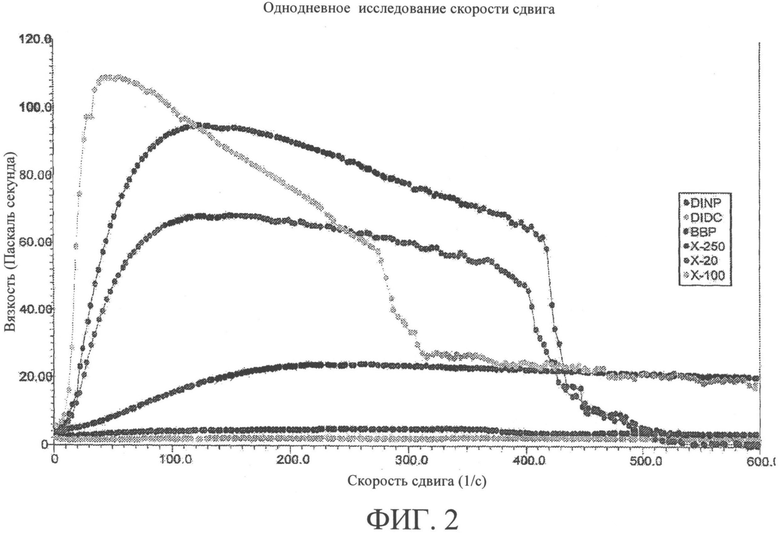

[0062] Фиг.2 - это 1-дневное исследование скорости сдвига (70 PHR (частей пластификатора на 100 частей смолы)), отражающее результаты, полученные для трехкомпонентной смеси, соответствующей настоящему изобретению, DINP, DIDC, ВВР, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB) и PGDB.

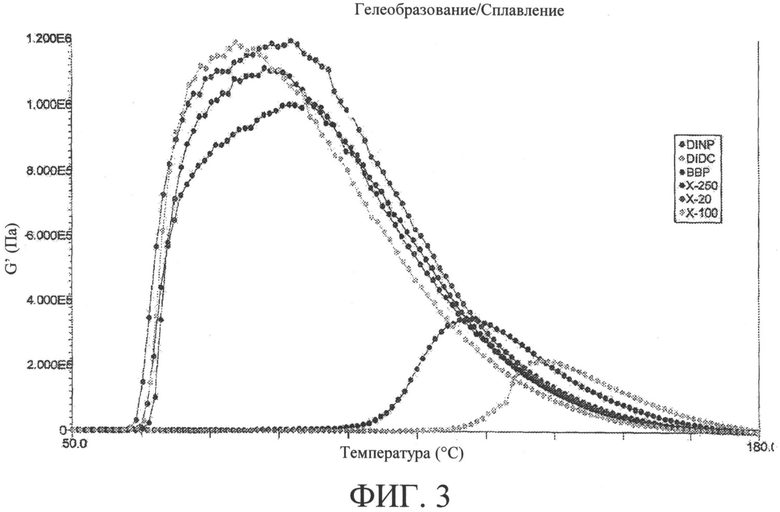

[0063] Фиг.3 - это график, на котором показаны кривые гелеобразования/сплавления для трехкомпонентной смеси, соответствующей настоящему изобретению, DINP, DIDC, ВВР, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB) и PGDB.

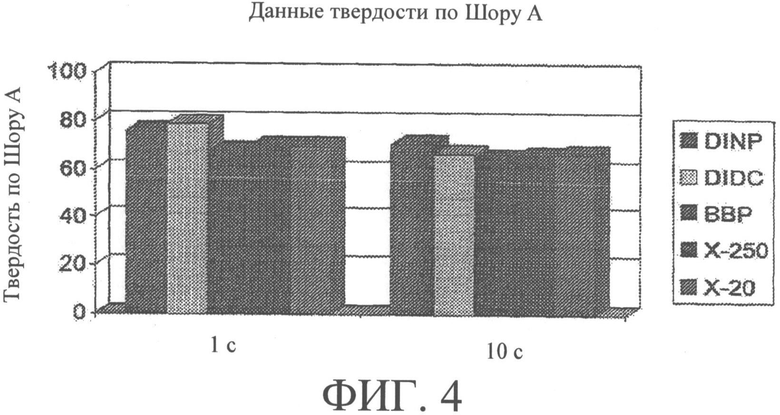

[0064] Фиг.4 - это диаграмма, на которой показаны данные твердости по Шору А для трехкомпонентной смеси, соответствующей настоящему изобретению, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), DINP, DIDC и ВВР.

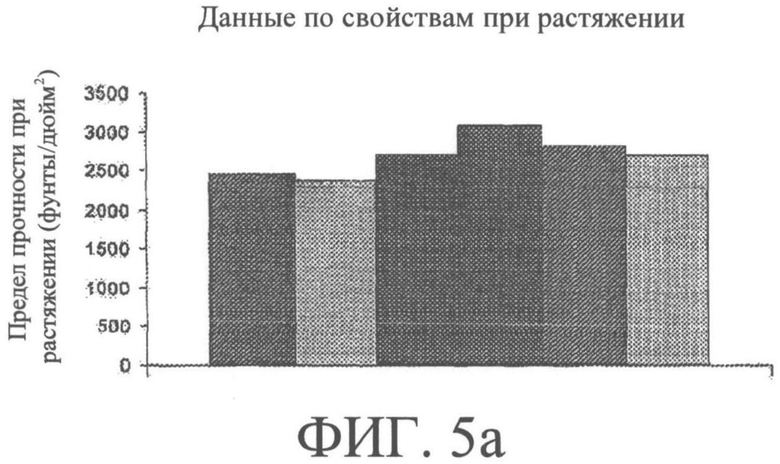

[0065] Фиг.5а - это диаграмма, на которой показаны предел прочности на растяжение (фунты/дюйм.кв.) для трехкомпонентной смеси, соответствующей настоящему изобретению, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), PGDB, DINP, DIDC и ВВР.

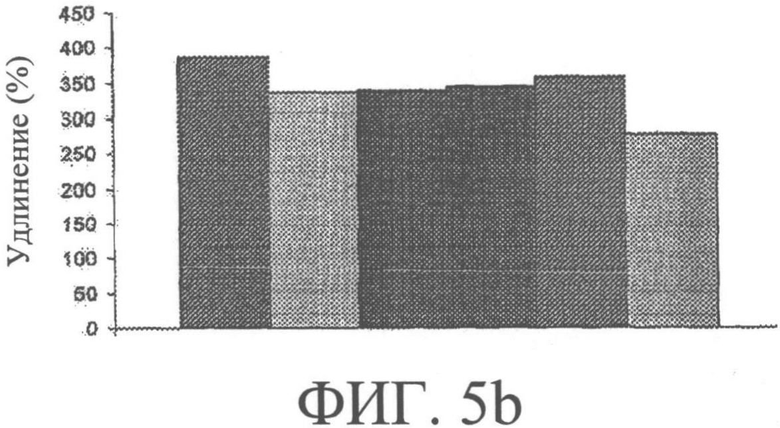

[0066] Фиг.5b - это диаграмма, на которой показаны данные по удлинению (%) для трехкомпонентной смеси, соответствующей настоящему изобретению, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), PGDB, DINP, DIDC и ВВР.

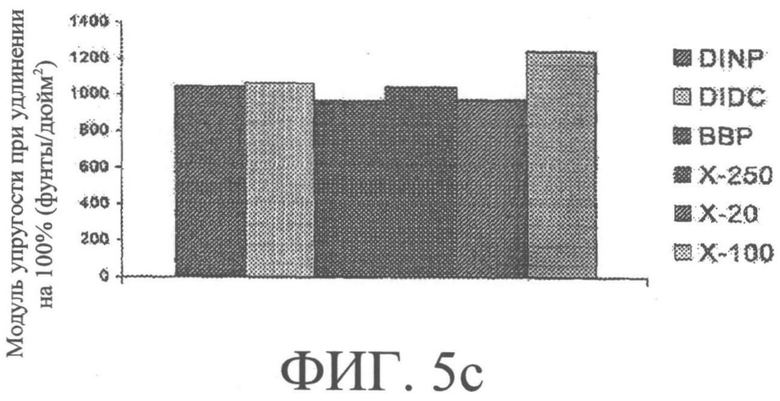

[0067] Фиг.5с - это диаграмма, на которой показаны данные по модулю упругости при удлинении на 100% для трехкомпонентной смеси, соответствующей настоящему

изобретению, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), PGDB, DINP, DIDC и ВВР.

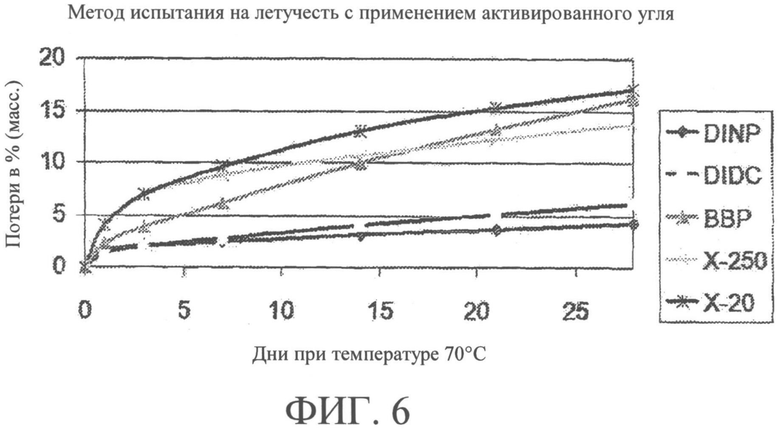

[0068] Фиг.6 - это диаграмма, на которой показаны данные по вязкости для трехкомпонентной смеси, соответствующей настоящему изобретению, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), DINP, DIDC и ВВР.

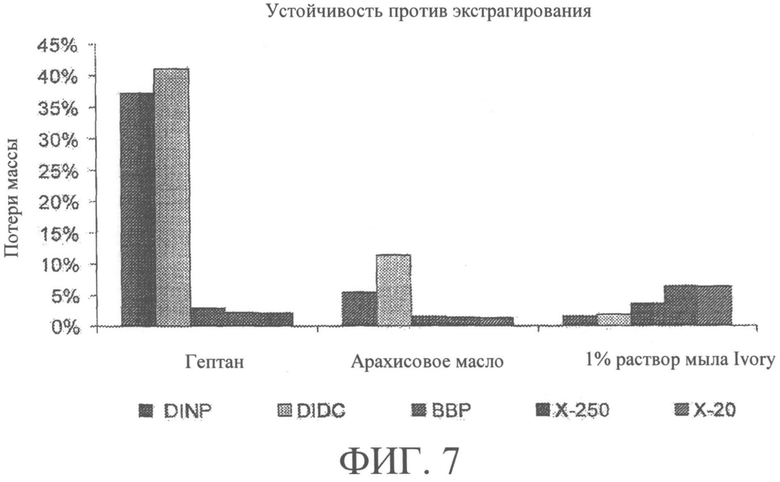

[0069] Фиг.7 - представлена диаграмма, на которой показаны данные по устойчивости против экстрагирования для трехкомпонентной смеси, соответствующей настоящему изобретению, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), DINP, DIDC и ВВР в гептане, арахисовом масле и 1% растворе мыла IVORY.

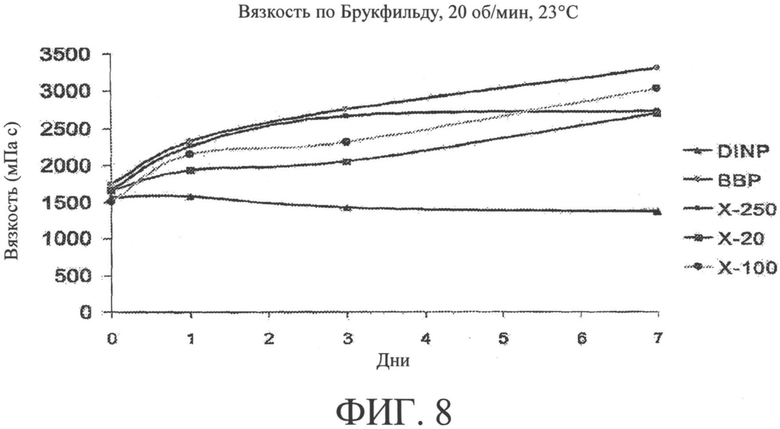

[0070] Фиг.8 - это график, на котором показаны данные о вязкости по Брукфильду (мПа) для типового базового состава наносимого намазыванием покрытия, который содержит трехкомпонентную смесь, соответствующую настоящему изобретению, дибензоатную двухкомпонентную смесь (DEGDB/DPGDB), PGDB, DINP или ВВР.

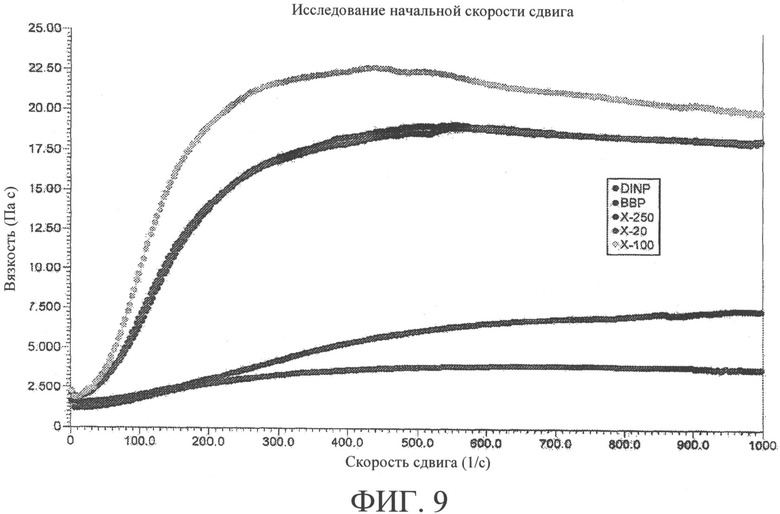

[0071] Фиг.9 - это исследование начальной скорости сдвига, представляющее данные вязкости (мПа) при различных скоростях сдвига (1/с) для типового базового состава наносимого намазыванием покрытия, который содержит трехкомпонентную смесь, соответствующую настоящему изобретению, дибензоатную двухкомпонентную смесь (DEGDB/DPGDB), PGDB, DINP или ВВР.

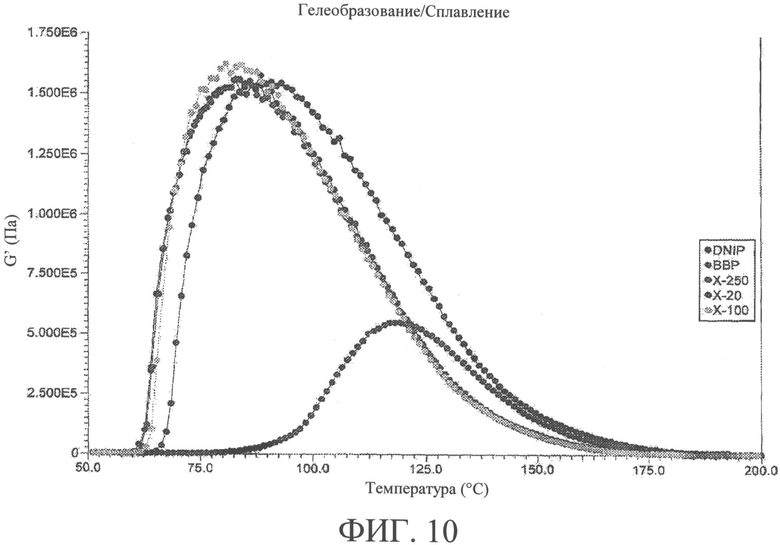

[0072] Фиг.10 - это график, на котором показаны кривые гелеобразования/сплавления для типового базового состава, наносимого намазыванием покрытия, который содержит трехкомпонентную смесь, соответствующую настоящему изобретению, дибензоатную двухкомпонентную смесь (DEGDB/DPGDB), PGDB, DINP или ВВР.

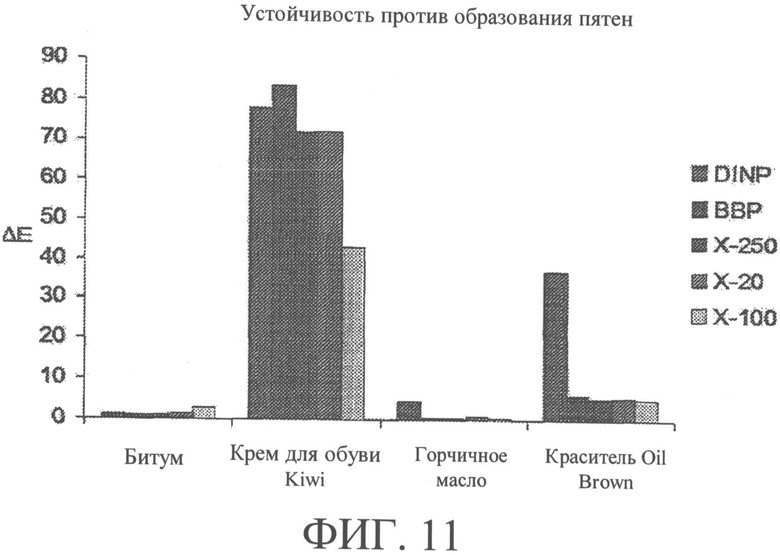

[0073] Фиг.11 - это график, на котором показаны исследования устойчивости против образования пятен (ДЕ) со сравнением устойчивости против образования пятен DINP, ВВР, дибензоатной двухкомпонентной смеси (DEGDB/DPGDB), PGDB и трехкомпонентной смеси, соответствующей настоящему изобретению, в составе упругого пластизольного напольного покрытия с использованием в качестве красителей битума, крема для обуви KIWI® коричневый, горчичного масла и 1% раствора красителя Oil Brown.

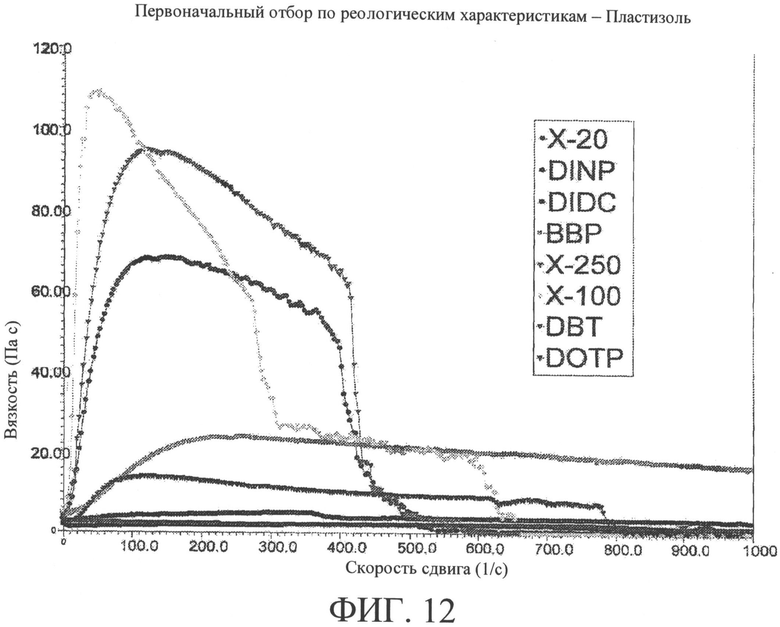

[0074] Фиг.12 - это график, на котором показаны результаты первоначального реологического отбора для базового состава пластизоля, содержащего трехкомпонентную смесь, соответствующую настоящему изобретению, дибензоатную двухкомпонентную смесь (DEGDB/DPGDB), PGDB, DINP, DIDC, ВВР, DBT или DOTP.

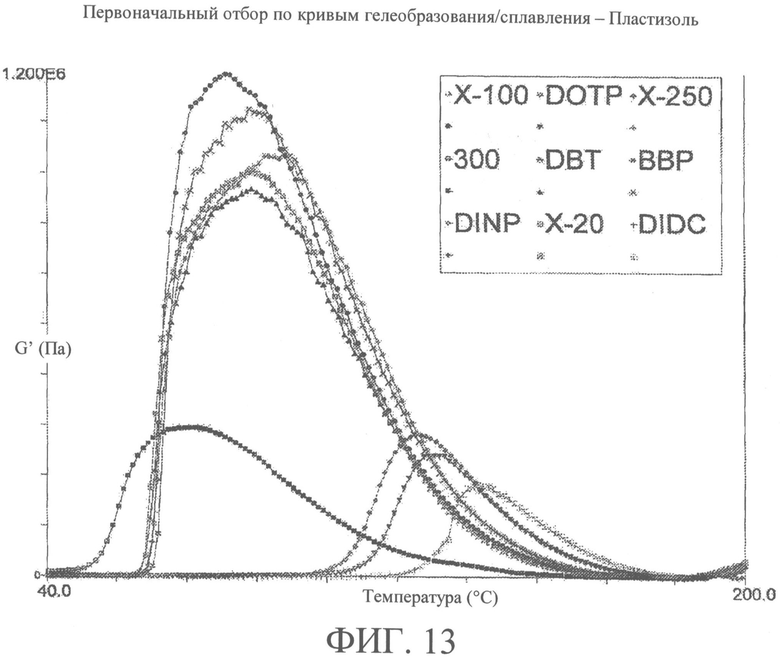

[0075] Фиг.13 - это график, на котором показаны кривые гелеобразования/сплавления для базового состава пластизоля, содержащего трехкомпонентную смесь,

соответствующую настоящему изобретению, дибензоатную двухкомпонентную смесь (DEGDB/DPGDB), PGDB, DENP, DIDC, ВВР, DBT, DOTP или алкилпирролидон (300).

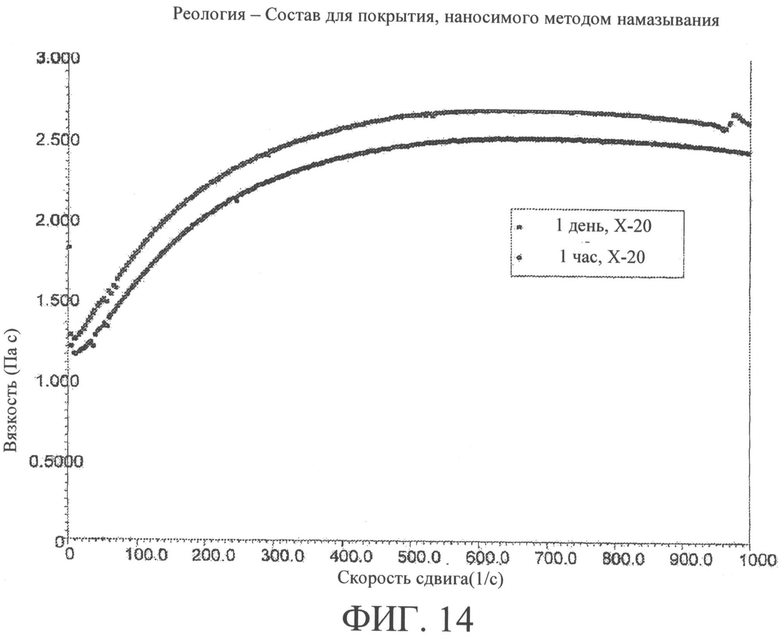

[0076] Фиг.14 - это график, на котором показаны результаты первоначального реологического отбора для трехкомпонентной смеси, соответствующей настоящему изобретению, через 1 час и 1 день в составе покрытия, наносимого методом намазывания.

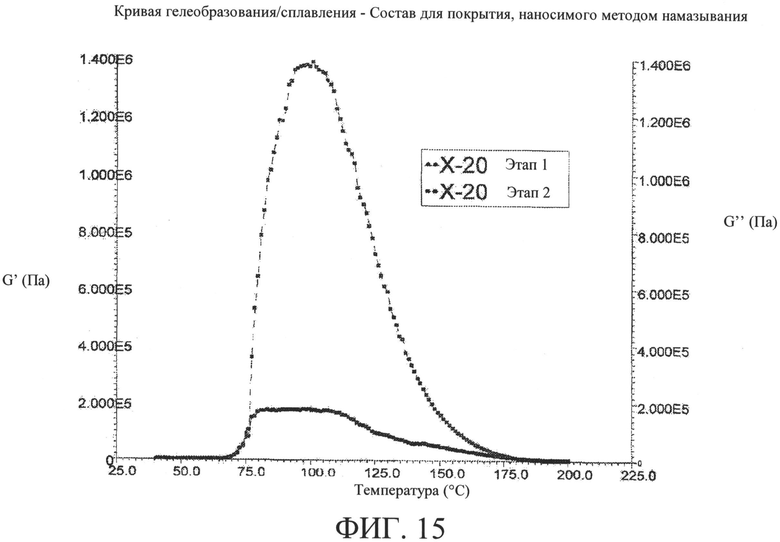

[0077] Фиг.15 - это график, на котором показаны кривые гелеобразования/сплавления для трехкомпонентной смеси, соответствующей настоящему изобретению, содержащейся в исходном составе наносимого намазыванием покрытия.

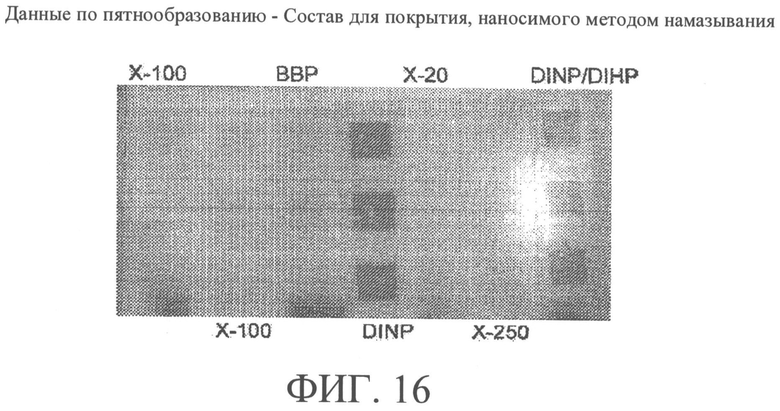

[0078] Фиг.16 - это фотография, на которой показана устойчивость против образования пятен винила с PGDB, дибензоатной двухкомпонентной смесью (DEGDB/DPGDB), трехкомпонентной смесью, соответствующей настоящему изобретению, DINP, смесью DINP/DIHP и ВВР.

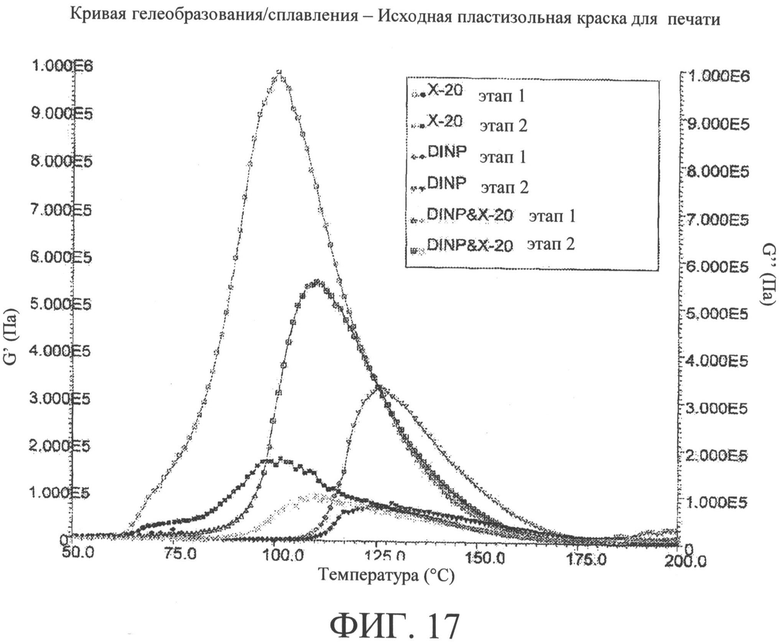

[0079] Фиг.17 - это график, на котором показаны кривые для гелеобразования/сплавления пластизольной краски для печати, содержащей трехкомпонентную смесь, соответствующую настоящему изобретению, DINP и смесь (50:50) трехкомпонентной смеси, соответствующей настоящему изобретению, с DINP.

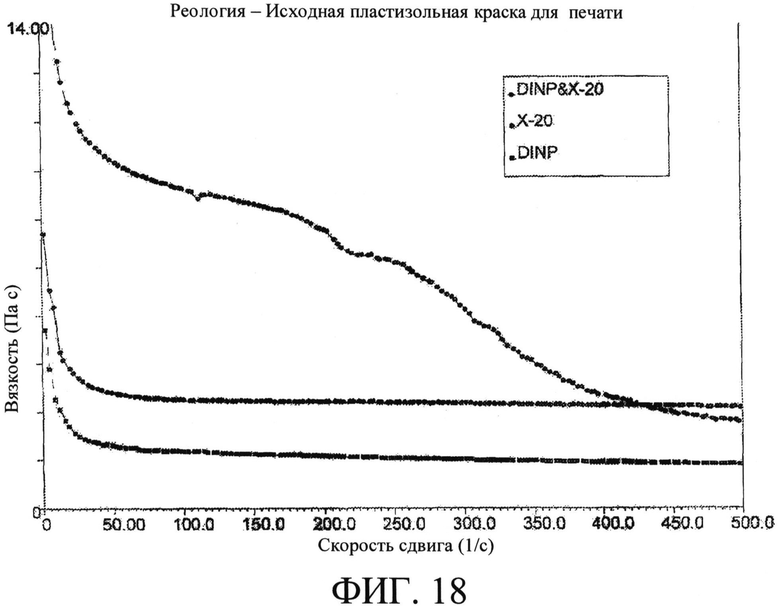

[0080] Фиг.18 - это график, на котором показаны реологические данные, полученные для пластизольной краски для печати, содержащей трехкомпонентную смесь, соответствующую настоящему изобретению, DINP и смесь (50:50) трехкомпонентной смеси, соответствующей настоящему изобретению, с DINP.

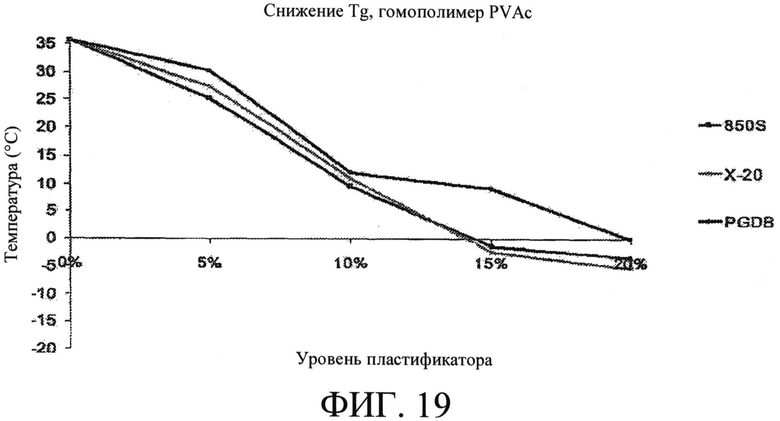

[0081] Фиг.19 - это график, показывающий кривые снижения Tg для гомополимера PVAc, содержащего трехкомпонентную смесь, соответствующую настоящему изобретению, доступную в продаже дибензоатную двухкомпонентную смесь (KFLEX® 850S) или PGDB.

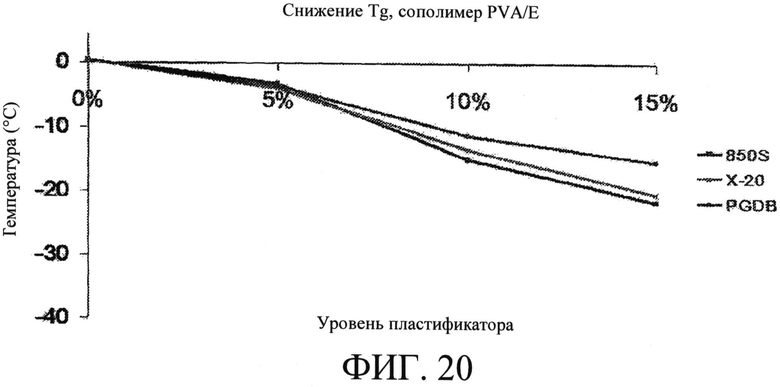

[0082] Фиг.20 - это график, показывающий кривые снижения Tg для сополимера PVA/E, содержащего трехкомпонентную смесь, соответствующую настоящему изобретению, доступную в продаже дибензоатную двухкомпонентную смесь (KFLEX® 850S) или PGDB.

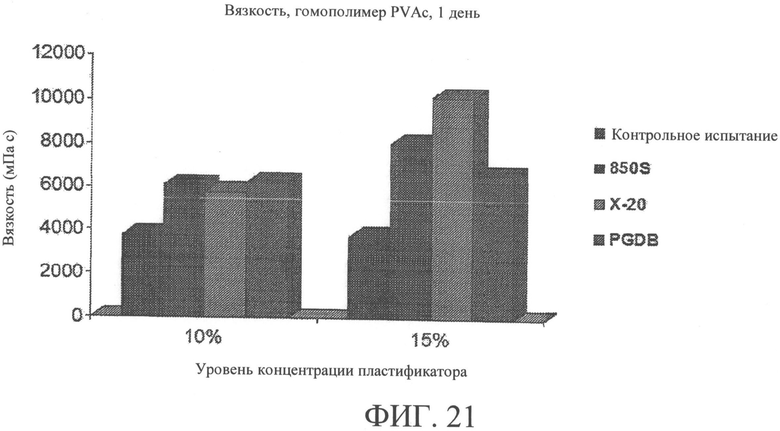

[0083] Фиг.21 - это диаграмма, на которой показаны уровни вязкости, полученные для гомополимера PVAc в 1 день с использованием 10% или 15% уровня(-ней) концентрации пластификатора, содержащего трехкомпонентную смесь, соответствующую настоящему изобретению, доступную в продаже дибензоатную двухкомпонентную смесь (KFLEX® 850S) или PGDB.

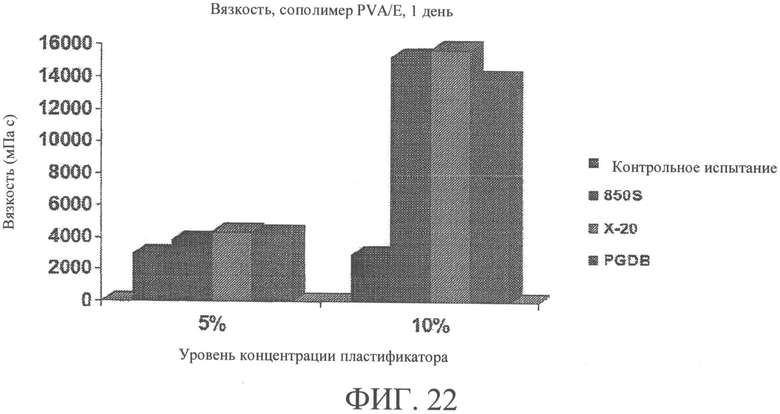

[0084] Фиг.22 - это диаграмма, на которой показаны уровни вязкости, полученные для сополимера PVA/E в 1 день с использованием 5% или 10% уровня(-ней) концентрации

пластификатора, содержащего трехкомпонентную смесь, соответствующую настоящему изобретению, доступную в продаже дибензоатную двухкомпонентную смесь (KFLEX® 850S) или FGDB.

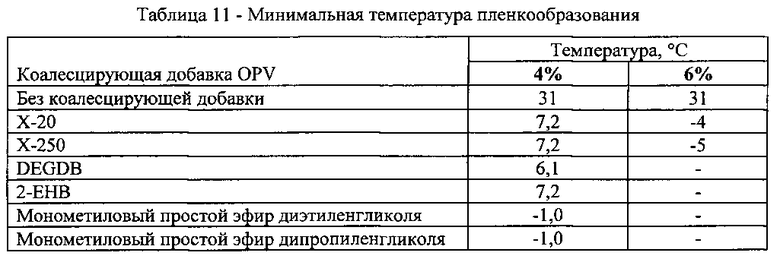

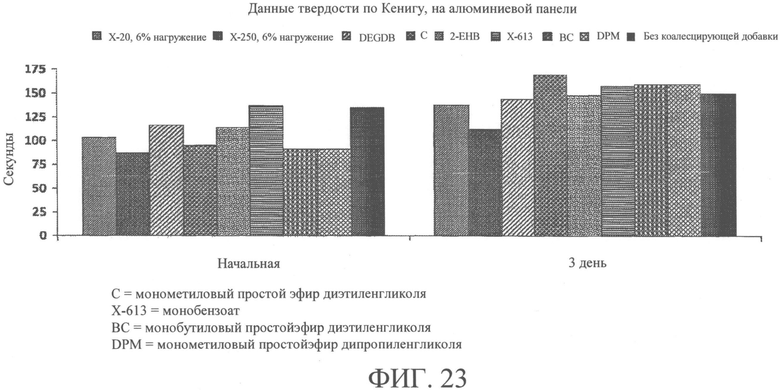

[0085] Фиг.23 - это диаграмма, на котором показаны данные твердости по Кенигу на алюминиевой панели для состава покровного лака, содержащего трехкомпонентную смесь, соответствующую настоящему изобретению (6% нагружение), дибензоатную двухкомпонентную смесь (DEGDB/DPGDB) (6% нагружение), DEGDB, монометиловый простой эфир диэтиленгликоля, 2-ЕНВ, монобензоат, монометиловый простой эфир дипропиленгликоля, монобутиловый простой эфир диэтиленгликоля или не содержащего коалесцирующей добавки.

Подробное описание изобретения

[0086] Настоящее изобретение относится к новой смеси трех пластификаторов: DEGDB, DPGDB и 1,2-пропиленгликольдибензоата (PGDB), в количествах и/или соотношениях, обсуждаемых в настоящем описании. Пластификаторы, соответствующие настоящему изобретению, в общем случае могут быть использованы с многочисленными термопластичными, термореактивными или эластомерными полимерами, часто в качестве альтернативных обычным пластификаторам вариантов. В частности, в соответствии с настоящим изобретением, трехкомпонентная смесь, соответствующая настоящему изобретению, может быть использована для получения ПВХ пластизоля пониженной вязкости или акрилового пластизоля пониженной вязкости.

[0087] Так же как в ПВХ пластизолях и акриловых пластизолях, трехкомпонентная смесь, соответствующая настоящему изобретению, может быть применима и в других полимерных композициях, в том числе, но не ограничиваясь ими, с различными виниловыми полимерами, такими как поливинилхлорид и его сополимеры, винилацетат, винилиденхлорид, диэтилфумарат, диэтилмалеат или поливинилбутираль; различными полиуретанами и их сополимерами; различными полисульфидами; нитроцеллюлозой; поливинилацетатом и его сополимерами; а также различными полиакрилатами и их сополимерами.

[0088] Акриловые полимерные композиции для различных применений также могут использоваться с трехкомпонентной смесью, соответствующей настоящему изобретению, и содержат различные полиалкилметакрилаты, такие как метидметакрилат, этилметакрилат, бутилметакрилат, циклогексилметакрилат или аллилметакрилат; или различные ароматические метакрилаты, такие как бензилметакрилат; или различные алкилакрилаты, такие как метилакрилат, этилакрилат, бутилакрилат или 2-этилгексилакрилат; или различные акриловые кислоты, такие как метакриловая кислота и стиролизованные полиакрилаты.

[0089] К числу других полимеров, для которых трехкомпонентная смесь, соответствующая настоящему изобретению, может быть применима в качестве пластификатора, относятся эпоксидные смолы и фенол-формальдегидные полимеры; меламины и т.п.Специалисту в данной области техники будут очевидны и другие полимеры.

[0090] Для целей настоящего изобретения термин "пластизоль" означает жидкую полимерную композицию, содержащую макрочастицы по меньшей мере одного неструктурированного органического полимера, диспергированные в жидкой фазе, содержащей пластификатор для указанного полимера. Настоящее изобретение не ограничивается каким-либо конкретным полимером, хотя оно может быть описано применительно к виниловым полимерам.

[0091] В значении, употребляемом в этом описании, термин "органозоль" означает пластизоль, содержащий, в дополнение к пластификатору, жидкий углеводород, кетоны или другие органические жидкости для достижения желаемой технологической вязкости в количествах, больших чем приблизительно 5% (масс).

[0092] В значении, употребляемом в этом описании, термин "высокоактивный сольватообразователь" или "высокоактивное сольватирование" описывает эффективность пластификатора по проникновению и размягчению полимера, где "более активные" сольватообразователи размягчают полимер быстрее, облегчая тем самым формирование однородной фазы.

[0093] Предпочтительными дибензоатами, соответствующими настоящему изобретению, являются DEGDB, DPGDB и 1,2-пропиленгликольдибензоат (PGDB). PGDB ранее был известен как высокоактивный сольватирующий пластификатор для виниловых композиций отдельно или в сочетании с другими пластифицирующими материалами, не относящимися к изобретению, раскрытому в этом описании. Использование PGDB (определяемого как 1,2-пропиленгликольдибензоат) в трехкомпонентной дибензоатной смеси, соответствующей настоящему изобретению, является ключевым фактором, так как использование других пропиленгликольдибензоатов не обеспечивает достижения более низкой температуры замерзания, обсуждаемой ниже.

[0094] Одной из отличительных особенностей трехкомпонентной пластификаторной смеси, соответствующей настоящему изобретению, является более низкая температура замерзания по сравнению с некоторыми доступными в продаже в настоящее время дибензоатными смесями, содержащими DEGDB. Почти все новейшие доступные в продаже дибензоатные смеси содержат DEGDB в качестве основы смеси благодаря его отличным сольватирующим характеристикам и вследствие стремления изготовителей к снижению расходов. Однако чистый DEGDB замерзает при температуре выше нормальной комнатной температуры (при ~28°C), тем самым препятствуя его использованию. Температура замерзания (начальные признаки замерзания) трехкомпонентной смеси, соответствующей настоящему изобретению, по сравнению с имеющимися в настоящее время известными дибензоатными смесями, такова:

[0095] Трехкомпонентная смесь, соответствующая настоящему изобретению: +6°C

[0096] Известная двухкомпонентная дибензоатная смесь: +12°C.

[0097] Обработка дибензоатных смесей, содержащих DEGDB, может быть осложнена, по сравнению с обычными пластификаторами, такими как фталатные сложные эфиры. Как таковая, пониженная температура замерзания, обеспечиваемая трехкомпонентной смесью, соответствующей настоящему изобретению, представляет собой заметное преимущество по сравнению с доступными в настоящее время дибензоатными смесями.

[0098] Не желая быть связанными какой-либо конкретной теорией, полагают, что добавление PGDB к смеси DEGDB/DPGDB значительно понижает температуру замерзания (с ~12°C до ~6°C), что обеспечивает значительное преимущество при работе в холодную погоду, на которую некоторые дибензоаты и смеси ранее не были рассчитаны.

[0099] Количества индивидуальных пластификаторов в трехкомпонентных смесях, соответствующих настоящему изобретению, могут изменяться в широких пределах в зависимости от конечного использования и желаемых свойств. Так, в случае трехкомпонентной смеси, количество DEGDB может варьировать от приблизительно 10% (масс.) до приблизительно 90% (масс.) от общей массы трехкомпонентной композиции, но предпочтительно его количество составляет более чем примерно 60% (масс.). Количества DEGDB большие, чем количества любого из двух других пластификаторов, являются предпочтительными для снижения стоимости, поскольку DEGDB гораздо дешевле, чем PGDB и DPGDB. Количество DPGDB обычно может варьировать от приблизительно 1% (масс.) до приблизительно 50% (масс.) от общей массы трехкомпонентной смеси, но предпочтительно его количество составляет более чем приблизительно 15% (масс.). Количество PGDB может варьировать в широких пределах, например, от приблизительно 10% (масс.) до приблизительно 90% (масс.) от общей массы трехкомпонентной дибензоатной смеси, но предпочтительно его количество составляет приблизительно 20% (масс.). PGDB также дешевле, чем DPGDB.

[00100] Один из предпочтительных вариантов осуществления настоящего изобретения приведен ниже:

a. 1,2-PGDB 20% (масс.)

b. DEGDB/DPGDB (80/20) 80% (масс.)

[00101] Трехкомпонентная смесь может быть получена любым традиционным способом, известным специалисту в данной области, в том числе посредством простого смешивания трех компонентов вместе или путем объединения их in situ.

[00102] DPGDB доступен в продаже как K-FLEX® DP, изготовляемый компанией Emerald Kalama Chemical, UNIPLEX® 988, изготовляемый компанией Unitex Chemical Corp., SANTICIZER® 9100, изготовляемый компанией Ferro, и FINSOLV® PG-22, изготовляемый компанией Pinetex, me. DEGDB доступен в продаже как K-FLEX® DE и UNIPLEX® 245. PGDB доступен в продаже как UNIPLEX® 284, и ранее изготовлялся как K-FLEX® МР.

[00103] Трехкомпонентная смесь, соответствующая настоящему изобретению, может использоваться с многочисленными полимерами различных типов и в различных применениях, требующих пластификаторов. Общее количество трехкомпонентной дибензоатной смеси, соответствующей настоящему изобретению, может колебаться в широких пределах в зависимости от применения, как правило, от приблизительно 1 массовой части до приблизительно 300 массовых частей, предпочтительно от приблизительно 10 массовых частей до приблизительно 100 массовых частей, предпочтительно от приблизительно 20 массовых частей до приблизительно 80 массовых частей на каждые 100 общих массовых частей одного или нескольких термопластичного(-ых), термореактивного(-ых) или эластомерного(-ых) полимера(-ов), в том числе, но без ограничения ими, указанных выше. В особенно предпочтительном варианте осуществления пластизоль содержит 70 массовых частей пластификатора на каждые 100 общих массовых частей полимера(-ов), или приблизительно 40% (масс.) пластификатора.

[00104] Трехкомпонентные композиции, соответствующие настоящему изобретению, могут быть использованы в покрытиях, в зависимости от характера покрытия, в количествах до приблизительно 20% массы твердых полимерных частиц в системе.

[00105] Трехкомпонентная смесь, соответствующая настоящему изобретению, может быть использована в водных адгезивах в количествах до приблизительно 50% (масс.) от общей массы адгезива.

[00106] Трехкомпонентная смесь, соответствующая настоящему изобретению, может быть использована в покровном лаке в количествах до приблизительно 20% (масс.) от общей массы покровного лака.

[00107] Трехкомпонентная смесь, соответствующая настоящему изобретению, может быть, но не обязательно, смешана с различными другими обычными пластификаторами для усиления или расширения свойств полимерных композиций, в том числе, но не ограничиваясь ими, улучшения совместимости и технологичности пластизоля. Обычные пластификаторы охватывают, но не ограничиваются ими, различные фталатные сложные эфиры, различные фосфатные сложные зфиры, различные адипатные, азелаинатные, олеатные, сукцинатные и себапинатные соединения, терефталатные сложные эфиры, такие как DOTP, 1,2-циклогександикарбоксилатные сложные эфиры, различные пластификаторы эпоксидных смол, различные сложные эфиры жирных кислот, различные производные гликолей, различные сульфаниламиды и различные углеводороды и углеводородные производные, которые часто используются в качестве вторичных пластификаторов. Монобензоаты, такие как изононилбензоат, изодецилбензоат, 2-этилгексилбензоат и 2,2,4-триметил-1,3-пентандиолдиизобутират, также могут быть смешаны с трехкомпонентной смесью, соответствующей настоящему изобретению. В частности, трехкомпонентная смесь, соответствующая настоящему изобретению, пригодна в качестве сочетающегося пластификатора для добавления к более слабым сольватирующим пластификаторам, например, DIDC и DOTP, наряду с прочими, для улучшения совместимости и технологичности в вариантах применения пластизоля.

[00108] Трехкомпонентная смесь, соответствующая настоящему изобретению, может также содержать различные количества обычных добавок, таких как антиоксиданты, стабилизаторы против действия тепла, антипирены, поверхностно-активные вещества и т.п. Количества добавок, в общем, могут изменяться в широких пределах и часто в диапазоне от приблизительно 0,1 массовой части до приблизительно 75 массовых частей на каждые 100 массовых частей смеси.

[00109] Дибензоатные смеси, соответствующие настоящему изобретению, могут быть использованы там, где в настоящее время используются обычные пластификаторы. Желательно, чтобы они использовались в адгезивах, уплотняющих составах, строительных покрытиях и покрытиях, эксплуатируемых в промышленных условиях, пластизолях, покровных лаках, красках для печати, компаундируемом в расплавленном состоянии виниле, полисульфидах, полиуретанах, эпоксидных смолах или любых их

комбинациях. Специалистам в данной области техники будут очевидны другие варианты применения.

[00110] Настоящее изобретение далее описано в приведенных ниже примерах.

[00111] Примеры

[00112] Экспериментальная методика

[00113] Получение пластизоля и винила

[00114] Пластизоли, изготовленные для первоначального отбора, готовили в смесителе модели Hobart N-50. Смешивание осуществляли в течение десяти минут на первой скорости (1). Другие оценивавшиеся пластизоли были приготовлены на высокоскоростном диспергаторе перемешиванием в течение десяти минут при частоте 1000 об/мин. Все пластизоли дегазировали при давлении 1 мм рт.ст. (133,3 Па) до полного, насколько этом было возможно, удаления воздуха.

[00115] Винил для первоначального отбора сплавляли в закрытой пресс-форме при толщине 1,2 мм и температуре 177°C в течение 15 мин в печи Blue M. Винил для испытания на устойчивость против образования пятен сплавляли в печи Mathis при толщине 0,5 мм и температуре 204°C в течение 2,5 мин. Поток воздуха поступал при частоте 1500 об/мин.

[00116] Испытания/Оценки

[00117] Если в конкретных примерах не указано иное, при оценке рабочих характеристик пластификаторов, соответствующих настоящему изобретению, в сопоставлении с имеющимися в настоящее время пластификаторами, использовали описанные ниже общие испытания и/или способы. Указанные испытания и способы известны специалисту в данной области техники.

[00118] Способность к дегазированию - После смешивания пластизоля определяли степень и легкость дегазирования. Приблизительно десять миллилитров помещали в вакуумный цилиндр при разрежении в 1 мм рт.ст. (133,32 Па). Высоту подъема в мл делили на исходный объем и это значение регистрировалось. Определяли время до разрушения пены.

[00119] Вязкость и Реология: Низкое сдвигающее усилие - относительная вязкость по Брукфильду, 20 об/мин, считывание через 10 оборотов. ASTM D1823. Высокое сдвигающее усилие - был использован ротационный реометр ТА AR2000ex. Параллельные пластины устанавливались с соответствующим зазором (350 мкм). Сдвигающее усилие до 1000 с-1.

[00120] Гель/Сплавление: Ротационный реометр ТА AR2000ex в осцилляторном, режиме. Параллельные пластины устанавливались с соответствующим зазором (600 мкм). Начальная температура испытания - 40°C, нагрев с шагом 5°C/мин до 220°C.

[00121] Температура гелеобразования - Испытание на термостоле, в ходе которого небольшой шарик пластизоля помещали на пластину с градиентом температуры, и через три минуты производили поперечные надрезы. Температура, при которой разрез в пластизоле не сплавлялся, и была температурой гелеобразования, т.е. пластизоль был "желатинирован".

[00122] Совместимость: Петля - ASTM D3291. Рулон - туго натянутую виниловую петлю сворачивали с фильтровальной бумагой, после чего помещали в печь при температуре 60°C на три дня. Совместимость оценивали по степени суммарной экссудации.

[00123] Эффективность - твердость по Шору - ASTM D2240; предел прочности при растяжении - ASTM D638, головка тип IV, скорость вытягивания 50,8 см/мин.

[00124] Стойкость - устойчивость против экстрагирования, ASTM D1239. Экстрагирующие растворители - Арахисовое масло (24 ч выдержка при комнатной температуре), 1% раствор мыла IVORY (24 ч при температуре 50°C и 4 ч высушивание при температуре 50°C); гептан при комнатной температуре (24 ч, 4 ч высушивание при температуре 50°C). Испытание на летучесть с применением активированного угля, оценка, согласно ASTM D1203, через 1 день, 3 дня, 7 дней, 14 дней, 21 день и 28 дней.

[00125] Испытание на теплостойкость проводили в печи Mathis при температуре 195°C при частоте вращения воздуходувки 1500 об/мин с указанными интервалами. Отмечалось время до пожелтения и появления коричневой окраски.

[00126] Испытание на устойчивость против образования пятен: В качестве красящего вещества был использован 1% раствор красителя Oil Brown в уайт-спирите. Указанное красящее вещество наносили на винил и тканью удерживали на месте в течение 30 мин. Пятно с винила удаляли, винил начисто протирали уайт-спиритом, и для регистрации результатов делали фотографии.

[00127] Примеры 1-6

[00128] В примерах 1-6 трехкомпонентную дибензоатную пластификаторную смесь (Х20), соответствующую настоящему изобретению, содержащую 20% (масс.) 1,2-пропиленгликольдибензоата и 80% (масс.) смесь (80/20) диэтиленгликольдибензоата/дипропиленгликольдибензоата, оценивали для определения основных эксплуатационных параметров по сравнению со стандартными контрольными образцами, чтобы облегчить выбор направления разработки состава. Контрольные

образцы, использованные в процессе оценки в примерах 1-6, включали бутилбензилфталат (ВВР), диизононилфталат (DINP) и диизононил-1,2-циклогександикарбоксилат (DIDC). Отдельно также оценивали, в дополнение к трехкомпонентной смеси, соответствующей настоящему изобретению, двухкомпонентную пластификаторную смесь DEGDB/DPGDB (X250; в соотношении диэтиленгликольдибензоата/дипропиленгликольдибензоата 4:1) и PGDB (X100>98%), обе из которых являются компонентами трехкомпонентной смеси, соответствующей настоящему изобретению.

[00129] Испытания, проведенные в примерах 1-6, включают: совместимость (петля и выжимка рулона), эффективность (твердость по Шору А, механические свойства при растяжении); стойкость (экстрагирование и летучесть); и технологичность (вязкость, стабильность вязкости, скорость сдвига/реология и гелеобразование/сплавление).

[00130] Базовый состав пластизоля, оценивавшийся в примерах 1-6, показан в приведенной ниже Таблице 1:

[00131] Базовый состав пластизоля использовали для того, чтобы продемонстрировать взаимодействие пластификаторов с ПВХ без взаимного влияния других добавок, кроме необходимого стабилизатора против действия тепла.

[00132] Пример 1 - Вязкость по Брукфильду

[00133] Испытание на вязкость по Брукфильду показало ожидаемую более высокую начальную вязкость для отдельных компонентов высокоактивного сольватирующего пластификатора, т.е. для двухкомпонентной смеси DEGDB/DPGDB (Х250) и PGDB (X100), показавших более высокую вязкость по сравнению со всеми контрольными образцами в начале и в 1 день. Соотношение значений вязкости на 7 день и исходной вязкости (вязкость на 7 день/исходная вязкость) также было выше в случае отдельных компонентов Х250 и X100 по сравнению с контрольными образцами DINP и DIDC, но не с ВВР. Ожидалось, что вязкость трехкомпонентной смеси (Х20), т.е. комбинации DEGDB/DPGDB и PGDB, будет аддитивной, т.е. ее значение будет где-то в промежутке между (исходя из соотношений в смеси) значениями вязкости отдельных компонентов. Неожиданно соотношение значений вязкости на 7 день и исходной вязкости (вязкость на 7 день/исходная вязкость) оказалось более низким у трехкомпонентной смеси, соответствующей настоящему изобретению, по сравнению с ВВР или любым из компонентов DEGDB/DPGDB (Х250) и PGDB (X100) по отдельности и сопоставимым со значением вязкости, определенным для DINP и DIDC. Чем ниже указанное соотношение, тем стабильнее вязкость пластификатора. Как правило, не ожидается, что высокоактивные сольватообразователи будут иметь более низкое соотношение, однако подобное наблюдалось в случае трехкомпонентной смеси, соответствующей настоящему изобретению.

[00134] Пример 2 - Однодневное исследование скорости сдвига

[00135] Результаты однодневного исследования скорости сдвига (70 PHR (частей пластификатора на 100 частей смолы)) показаны на Фиг. 2. По мере увеличения скорости сдвига ожидалось увеличение вязкости. В случае контрольных образцов вязкость для DINP и DIDC осталась неизменной, в то время как вязкость для ВВР незначительно увеличилась и стабилизировалась. В случае DEGDB/DPGDB (Х250) и PGDB (X100) вязкость резко возросла, в случае X100 - резко снизилась, в то время как у Х250 возросла менее резко и незначительно снизилась при более высоких скоростях сдвига. Опять же, неожиданно, в первый день исследования скорости сдвига в случае трехкомпонентной смеси (Х20) результаты были лучше, по сравнению с соответствующими показателями, полученными для каждого из компонентов по отдельности (т.е. смесь DEGDB/DPGDB (Х250) и PGDB (X100)) и представлены в виде кривой, подобной кривой для ВВР, хотя и при более высокой вязкости. В целом, PGDB (X100) имел значительно худшую реологию по сравнению с трехкомпонентной смесью, соответствующей настоящему изобретению, что представлено на Фиг. 2.

[00136] Пример 3 - Гелеобразование/Сплавление

[00137] Данные по гелеобразованию/сплавлению иллюстрируют относительные сольватационные характеристики различных пластификаторов. На Фиг. 3 и в Таблице 2 приведены результаты оценки гелеобразования/сплавления, которые отражают сопоставимые результаты для отдельных компонентов (Х250 и X100) и трехкомпонентной смеси (Х20) по сравнению с контрольным образцом ВВР, который считается промышленным стандартом. Указанные результаты также показали, что новая трехкомпонентная смесь (Х20) и PGDB (X100) были намного лучшими сольватообразователями, чем смесь DEGDB/DPGDB (Х250).

[00138] Свойства сплавленного винила

[00139] Пример 4 - Испытание совместимости

[00140] Для определения совместимости пластификаторов с ПВХ был использован метод визуальной оценки совместимости пластификатора с полимером при изгибе полимера в петлю, ASTM D3291. Испытание проводили при температуре 23°C, и оценки были получены через 1 день, 3 дня и 7 дней. За исключением DIDC, ни один из пластификаторов не продемонстрировал никакого экссудата. По результатам этого испытания все пластификаторы были сочтены совместимыми.

[00141] Указанные пластификаторы были подвергнуты испытанию на свертывание. Испытание проводили при температуре 60°C в течение 3 дней, и оценки были получены через 1 день, 2 дня и 3 дня. По результатам этого испытания, все пластификаторы, кроме DIDC, оказались совместимыми. DIDC продемонстрировал интенсивную экссудацию.

[00142] Пример 5 - Испытание эффективности

[00143] Данные твердости по Шору А были получены через 1 с и 10 с для всех контрольных образцов (ВВР, DINP и DIDC), двухкомпонентной смеси Х250 и трехкомпонентной смеси Х20. Результаты представлены на Фиг.4 и показывают, что

трехкомпонентная смесь (Х20) и двухкомпонентная смесь (Х250) были столь же эффективны, как и контрольные образцы.

[00144] Данные по прочности при растяжении для контрольных образцов, двухкомпонентной смеси (Х250), PGDB (X100) и трехкомпонентной смеси (Х20) показаны на Фиг. 5а (предел прочности при растяжении), Фиг. 5b (% удлинения) и Фиг. 5 с (модуль упругости при удлинении на 100%). Указанные результаты показывают, что трехкомпонентная смесь Х20 продемонстрировала превосходное удлинение, по сравнению с дибензоатной смесью и большинством контрольных образцов, а также больший предел прочности на разрыв по сравнению с контрольными образцами.

[00145] Пример 6 - Испытание стойкости

[00146] Данные по летучести, полученные для контрольных образцов, двухкомпонентной смеси (Х250) и трехкомпонентной смеси (Х20), показаны на Фиг. 6. Эти результаты показывают, что трехкомпонентная смесь Х20 имеет умеренную летучесть, по сравнению с контрольными образцами.

[00147] Данные по устойчивости к экстрагированию в гептане, арахисовом масле и 1% растворе мыла IVORY, полученные для контрольных образцов, двухкомпонентной смеси (Х250) и трехкомпонентной смеси (Х20), показаны на Фиг. 7. Эти результаты показывают, что трехкомпонентная смесь Х20 обладала превосходной устойчивостью к экстрагированию по сравнению с контрольными образцами, как в гептане, так и в арахисовом масле. Несмотря на то, что устойчивость трехкомпонентной смеси к экстрагированию в растворе мыла IVORY была хуже, чем у контрольных образцов, тем не менее, по сравнению с двухкомпонентной смесью она немного лучше.

[00148] Приведенные выше результаты показали, что трехкомпонентная смесь, соответствующая настоящему изобретению, как и двухкомпонентная дибензоатная смесь, является высокоактивным сольватообразователем с совместимостью, аналогичной совместимости контрольных образцов. В пластизолях как трехкомпонентная смесь, соответствующая настоящему изобретению, так и двухкомпонентная смесь, продемонстрировали дилатантное течение и более высокую вязкость, чем контрольные образцы универсальных пластификаторов. В целом, дибензоатные смеси были более летучими, чем контрольные образцы универсальных пластификаторов, однако продемонстрировали лучшую устойчивость к экстрагированию растворителями и маслами. Дибензоатные смеси показали намного лучшие характеристики сплавления по сравнению с пластификаторами универсального назначения.

[00149] Пример 7 - Эксплуатационные качества в составе наносимого намазыванием покрытия

[00150] Оценивались также эксплуатационные характеристики в типовом базовом составе наносимого намазыванием покрытия. Указанный базовый состав приведен в представленной ниже Таблице 3.

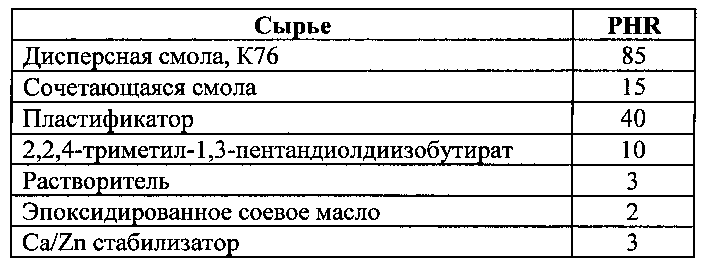

Таблица 3 - Типовой базовый состав для покрытия, наносимого намазыванием

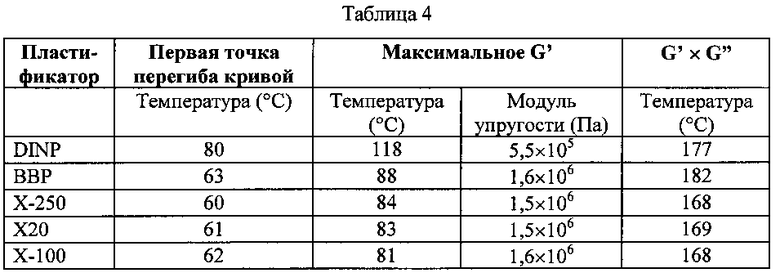

[00151] Контрольные образцы пластификаторов, DINP и ВВР, сравнивали с отдельными компонентами двухкомпонентной смеси (Х250), PGDB (X100) и с трехкомпонентной смесью, соответствующей настоящему изобретению (Х20). Полученные результаты исследования вязкости по Брукфильду, начальной скорости сдвига, гелеобразования/сплавления показаны на Фиг. 8, Фиг. 9 и Фиг. 10. Полученные данные по гелеобразованию/сплавлению представлены в Таблице 4.

[00152] Пример 8 - Устойчивость к образованию пятен

[00153] Были проведены исследования устойчивости к образованию пятен от различных красителей (битум, крем для обуви KIWI® коричневый, горчичное масло и 1% раствор красителя Oil Brown) в сравнении для DINP, ВВР, Х250 (двухкомпонентная смесь), X100 (PGDB) и Х20 (трехкомпонентная смесь) в составе, приведенном в Таблице 3®. Указанный краситель Oil Brown является промышленным стандартом, используемым для имитации окрашивания транспортного средства вследствие интенсивного движения. Все красители наносили на образец и, за исключением Oil Brown, оставляли на приблизительно два часа; краситель Oil Brown был оставлен на 30 минут. По истечении указанного промежутка времени красители удаляли с помощью чистого уайт-спирита. Изменение цвета оценивали посредством измерений дельта Е (АЕ или dE), отображающего цветовые различия в числовом выражении. Трехкомпонентная смесь, соответствующая настоящему изобретению, показала отличную устойчивость к образованию пятен от битума, горчичного масла и 1% раствора красителя Oil Brown. В отношении к крему KIWI® коричневый трехкомпонентная смесь, соответствующая настоящему изобретению, показала себя лучше контрольных образцов®. Результаты определения устойчивости к образованию пятен показаны на Фиг. 11.

[00154] Примеры 9-11

[00155] В примерах 9-11 оценивались следующие пластификаторы:

Диизононилфталат (DINP);

Бутилбензилфталат (ВВР);

Ди-2-этилгексилтерефталат (DOTP);

Диизононил-1,2-циклогександикарбоксилат (DIDC);

Дибутилтерефталат (DBTP);

N-С8-10алкилпирролидон (300);

Х-20 - трехкомпонентная дибензоатная смесь, соответствующая настоящему изобретению;

Х-250 - двухкомпонентная смесь, разработанная для производства, использующего ПВХ;

Х-100 - 1,2-пропиленгликольдибензоат (98%).

[00156] В дополнение к оценке основных данных по эксплуатационным качествам вышеуказанных пластификаторов в простом пластизольном составе, были проведены две другие оценки пластификаторов: одна - в изнашивающемся слое напольного покрытия, или типовом исходном составе наносимого намазыванием покрытия, и другая - в исходном составе пластизольной краски для печати. Как и выше, при первоначальном отборе пластизоля рассматривались четыре основных эксплуатационных параметра: совместимость, эффективность, стойкость и технологичность. В приведенных ниже примерах определяются основные характеристики, демонстрировавшие эксплуатационные качества.

[00157] Для состава, предназначенного для наносимого намазыванием покрытия определяли вязкость, реологию, температуру гелеобразования/сплавления и устойчивость к образованию пятен; для рецептуры пластизольной краски для печати определяли температуру гелеобразования/сплавления и реологию.

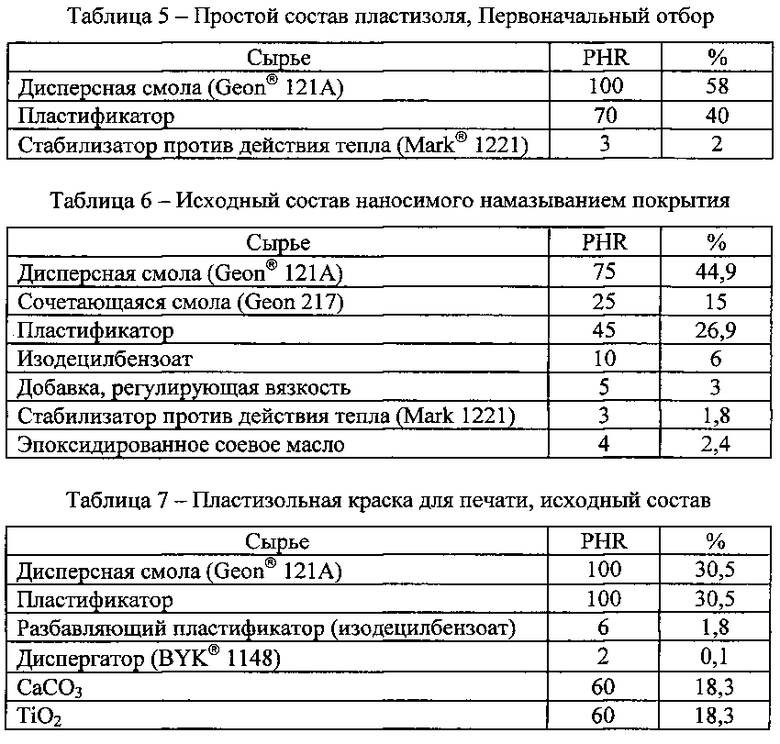

[00158] В приведенной ниже Таблице 5 представлен простой состав пластизоля, использованный для оценки пластификаторов. В приведенной ниже Таблице 6 представлен состав наносимого намазыванием покрытия, использованный для оценки пластификаторов, и в приведенной ниже Таблице 7 представлен оценивавшийся состав пластизольной краски для печати.

[00159] Пример 9 - Первоначальный отбор - Пластизоль

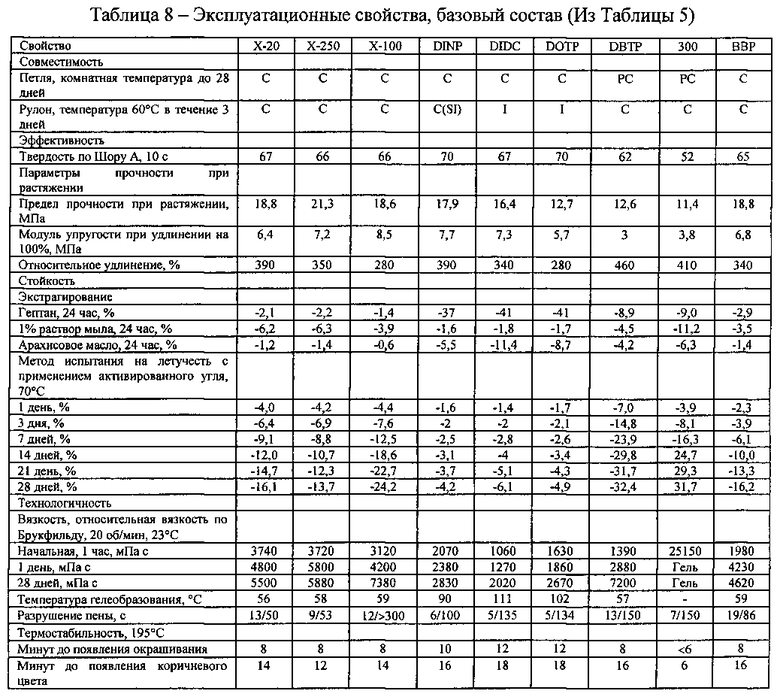

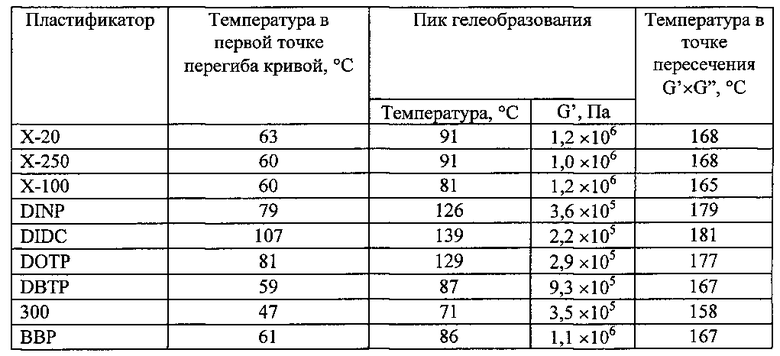

[00160] Результаты, полученные в процессе первоначального отбора с использованием простого состава пластизоля (Таблица 5), показаны ниже в Таблице 8 и Таблице 9, и дополнительно отображены на Фиг. 12 и Фиг. 13.

Таблица 9 - Данные, в соответствии с кривой гелеобразования/сплавления, базовый состав (из Таблицы 5)

[00161] Приведенные выше данные показывают, что трехкомпонентные дибензоатные смеси, соответствующие настоящему изобретению, более совместимы с винилом, чем универсальные нефталатные пластификаторы, что проиллюстрировано, в частности, данными визуальной оценки совместимости пластификатора с полимером при изгибе полимера в петлю и испытания на свертывание. Известно, что вязкость/реология дибензоатных смесей по величине ниже соответствующих параметров универсальных пластификаторов. Однако трехкомпонентная смесь, соответствующая настоящему изобретению, являясь высокоактивным сольватообразователем, неожиданно продемонстрировала вязкость ниже ожидаемой (Фиг. 12), что предоставляет приемлемые варианты для разрабатываемых пластизолей, требующих высокоактивных сольватирующих пластификаторов с одновременным сведением до минимального уровня вязкостных/реологических ограничений, ранее известных для стандартных дибензоатных пластификаторных смесей.

[00162] Для определения характеристик гелеобразования/сплавления с целью оценки свойств сольватообразователя, использовали ротационный реометр ТА AR2000ex в осцилляторном режиме. В Таблице 9 приведены полученные данные, а Фиг. 13 иллюстрирует кривые, построенные на основе этих данных. Из упомянутых данных ясно, что дибензоаты, ВВР, DBTP и 300 были намного лучшими сольватообразователями, чем все пластификаторы универсального типа. Это служит доказательством тому, что в случае использования смесей, соответствующих настоящему изобретению, получение прочности в полной мере возможно при более низкой температуре, что приводит к ускорению производственного процесса. Данные по классической традиционной температуре гелеобразования также служат доказательством этому утверждению. Пластификатор 300 был самым агрессивным высокоактивным сольватообразователем, однако гель, полученный с его помощью, имел очень низкую прочность.

[00163] В отношении эффективности полученные данные показывают, что дибензоатные смеси несколько более эффективны, нежели DINP, но другие фталаты и высокоактивные сольватообразователи были несколько более эффективны, чем дибензоаты. Наименее эффективным был X100.

[00164] Что касается экстрагирования и летучести, данные показали, что универсальные пластификаторы экстрагировались в больших количествах растворителем и маслами, но обладали хорошей устойчивостью к водным растворам. В случае высокоактивных сольватообразователей наблюдалось обратное. Кроме того, универсальные пластификаторы были менее летучими, чем высокоактивные сольватообразователи.

Пластификаторы 300 и DBT были очень летучими по сравнению с другими испытанными высокоактивными сольватообразователями, в то время как ВВР имел самую низкую летучесть. Трехкомпонентная смесь, соответствующая настоящему изобретению, Х20, имела такую же летучесть, и двухкомпонентная смесь, Х250, была менее летучей, соответственно, чем ВВР. Испытание на летучесть с применением активированного угля проводят, как правило, в течение только одного дня. В приведенном примере указанное испытание было продлено до 28 дней, чтобы продемонстрировать, что происходит с пластификаторами, подвергаемыми подобному испытанию, в долгосрочной перспективе. Дибензоатные пластификаторы всегда содержат остаточные продукты реакции, которые стремятся выделиться на начальных этапах, что подтверждается данными. X100 был более летучим, чем дибензоатные смеси.

[00165] Винил, пластифицированный дибензоатами, и даже винил, пластифицированный всеми высокоактивными сольватирующими пластификаторами, демонстрировали более низкую термостабильность, чем винил, пластифицированный универсальными пластификаторами. Пластификатор 300 имеет чрезвычайно низкую термостабильность.

[00166] В целом, по сравнению с другими высокоактивными сольватообразователями, дибензоаты обладают достаточно хорошими рабочими характеристиками. Это особенно заметно по сравнению с новым пластификатором нефталатного типа, N-алкилпирролидоном (300).

[00167] Пример 10 - Эксплуатационные свойства исходного состава для наносимого намазыванием покрытия

[00168] Пластификаторы оценивались в исходном составе, использованном для наносимого намазыванием покрытия, который приведен в Таблице 6. Фиг. 14 иллюстрирует прекрасную реологию и вязкость, продемонстрированные трехкомпонентной смесью, соответствующей настоящему изобретению, Х20, в указанном составе. Фиг. 15 иллюстрирует превосходные характеристики гелеобразования/сплавления, полученные для Х20.

[00169] Фиг. 16 иллюстрирует устойчивость к образованию пятен винила с Х100, Х250 и Х20, по сравнению с DINP, смесью DINP с DIHP, и ВВР. Все указанные бензоаты продемонстрировали отличную устойчивость к образованию пятен красителем Oil Brown (индикатор образования пятен при пешеходном движении). При визуальном осмотре винил, пластифицированный Х20, оказался самым устойчивым к образованию пятен из числа указанных дибензоатов.

[00170] Пример 11 - Эксплуатационные свойства пластизольной краски для печати [00171] Результаты оценивания исходного состава пластизольной краски для печати показаны в Таблице 7. В указанном составе краски в качестве пластификаторов оценивали Х20, смесь (50:50) Х20 и DINP, а также отдельно DINP. Как показано на Фиг. 17 и Фиг. 18, отличные характеристики по реологии и вязкости были получены для Х20. В случае Х20 характеристики гелеобразования/сплавления также были отличными. Смесь (Х20 и DINP) также продемонстрировала улучшенные свойства, демонстрируя, что высокоактивный сольватообразователь Х20 улучшает рабочие характеристики универсального пластификатора.

[00172] Из всего вышеизложенного следует, что трехкомпонентные дибензоатные смеси, соответствующие настоящему изобретению, и гликольдибензоат нового класса предоставляют новые варианты высокоактивных сольватообразователей для применений винила. По своей природе указанные дибензоаты никогда не относились к числу фталатов и являются продуктами, безопасными для использования, с проверенными рабочими характеристиками. Тем не менее новая трехкомпонентная смесь дибензоатов, соответствующая настоящему изобретению, Х20, продемонстрировала хорошие параметры режимов переработки и отличные рабочие характеристики как высокоактивный сольватообразователь. Реологические характеристики пластизоля были хорошими, а устойчивость к образованию пятен винила, пластифицированного Х20, превосходила устойчивость к образованию пятен винила, пластифицированного имеющимися универсальными пластификаторами и указанной двухкомпонентной смесью.

[00173] Двухкомпонентная смесь Х250 была эффективной в виниле.

[00174] Пропиленгликольдибензоат X100 представляет собой великолепный альтернативный вариант высокоэффективного сольватообразователя для винила, хотя он и несколько менее эффективен, чем трехкомпонентная смесь, соответствующая настоящему изобретению, и указанная двухкомпонентная смесь. Его высокий модуль упругости в некоторых применениях может оказаться предпочтительным.

[00175] Было показано, что трехкомпонентная смесь, соответствующая настоящему изобретению, является отличным выбором в качестве альтернативного варианта нефталатного высокоактивного сольватирующего пластификатора. Она также может быть использована в смесях с другими недостаточно сольватирующими пластификаторами для улучшения совместимости и технологичности пластизоля или в качестве сочетающегося пластификатора с различными другими пластификаторами для удовлетворения требований, предъявляемых к применению.

[00176] Пример 12 - Оценка адгезива

[00177] Рабочие характеристики новой трехкомпонентной смеси, Х20, оценивали в обычных латексных адгезивах в сравнении с традиционными пластификаторами. Оценивавшиеся составы содержали:

[00178] Полимеры:

[00179] Поливинилацетатный гомополимер, стабилизированный поливиниловым спиртом (PVAc)

[00180] Сополимер поливинилацетат/этилен, 0°C Tg, стабилизированный поливиниловым спиртом (PVA/E)

[00181] Пластификаторы:

[00182] Х20, трехкомпонентная дибензоатная смесь, соответствующая настоящему изобретению.

[00183] Доступная в продаже двухкомпонентная смесь DEGDB/DPGDB (K-FLEX 850 S). [00184] X100, PGDB.

[00185] Содержание пластификаторов в оценивавшемся PVAc составляло 5%, 10%, 15% и 20% в пересчете на массу влажного адгезива. Содержания пластификаторов в оценивавшемся PVA/E составляло 5%, 10% и 15% в пересчете на массу влажного адгезива. Испытание на содержание летучих органических соединений проводились с неразбавленным пластификатором. Адгезив подвергали следующим испытаниям: вязкостная характеристика и стабильность, совместимость (сухая пленка), снижение содержания воды, реология, продолжительность отверждения и время схватывания пленки по краям, клейкость во влажном состоянии (определение реологического поведения), термостойкость и определение усилия отслаивания под углом 180°.