Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения спеченных деталей однократным прессованием и однократным спеканием и к спеченным деталям, полученным таким способом. Способ обеспечивает эффективное получение спеченных стальных деталей, имеющих износостойкость, сравнимую с износостойкостью деталей, изготовленных из отбеленного чугуна.

Предпосылки создания изобретения

В различных видах промышленности изготовление металлических изделий посредством уплотнения и спекания составов металлического порошка получает все более широкое распространение. Производится большое количество различных изделий разнообразных форм и толщины с одновременным постоянным повышением требований к их качеству, так как желательным является снижение стоимости. Поскольку детали, имеющие окончательную или близкую к окончательной форму, требующую минимальной обработки для достижения конечной формы, получают прессованием и спеканием порошковых составов на основе железа в сочетании с высокой степенью использования материала, такая методика имеет большое преимущество перед обычными способами формования металлических деталей, такими как прессование в пресс-формах или обработка прутковых заготовок, отливок или поковок.

Желательно улучшить характеристики спеченных деталей таким образом, чтобы большее количество деталей могло быть получено данным экономичным способом. Различные детали из промышленной стали, например, в автомобильной промышленности успешно получают методом прессования и спекания. Автомобильные детали изготавливают в большом объеме для целей, которые должны отвечать строгим требованиям к характеристикам, дизайну и сроку службы. Поэтому способ однократного прессования и однократного спекания является в высшей степени подходящим для получения таких деталей при условии удовлетворения всех требований к качеству.

Требования к износостойкости некоторых деталей силовых механизмов и клапанных механизмов в автомобильной промышленности, таких как выступы кулачка, до настоящего времени сильно затрудняли переход на спеченные обычным способом изделия. Преобладающие способы изготовления таких деталей в настоящее время включают машинную обработку прутковых заготовок или литье из отбеленного чугуна (CCI). При изготовлении выступов кулачков для небольших автомобилей, когда требования к сопротивлению износу несколько ниже, детали получают последовательно, используя двойное прессование/двойное спекание. Однако до настоящего времени никакой способ изготовления, включающий однократное прессование и однократное спекание, не мог обеспечить характеристики износа, сравнимые с такими же характеристиками деталей, изготовленных с использованием CCI.

WO2006/045000 касается цементированных спеченных сплавов для выступов кулачков и других подвергающихся сильному изнашиванию изделий, изготовленных из металлических смесей на основе железного порошка, состоящего из 0,5-3,0% Mo, 1-6,5% Cr, 1-5% V, с балансом из Fe и загрязняющих примесей. Однако сопротивление износу не достигает такого же уровня, как и сопротивление износу деталей из CCI.

Раскрытие изобретения

К удивлению было обнаружено, что в результате использования некоторых порошковых легированных составов на основе железа в комбинации с горячим уплотнением в формах и короткого процесса азотирования могут быть получены детали с износостойкостью, сравнимой с износостойкостью деталей, изготовленных с использованием CCI.

Более конкретно, это может быть достигнуто благодаря способу получения спеченных деталей однократным прессованием и однократным спеканием, включающему следующие стадии:

а) получение предварительно легированного стального порошка на основе железа, содержащего менее 0,3% масс. Mn и по меньшей мере один из таких элементов, как Cr в количестве, составляющем 0,2-3,5% масс., Mo в количестве, составляющем 0,05-1,20% масс., и V в количестве, составляющем 0,05-0,4% масс., и максимум 0,5% неизбежных примесей, при этом балансом является железо;

b) смешивание упомянутого предварительно легированного стального порошка со смазывающим веществом и графитом и необязательным улучшающим механическую обработку агентом (агентами) и другими обычными добавками для спекания;

с) уплотнение смешанного состава со стадии b) под давлением, составляющим 400-2000 МПа, для получения прессовки;

d) спекание упомянутой прессовки со стадии с) в восстановительной атмосфере при температуре, составляющей 1000-1400°С, для получения спеченной детали;

е) азотирование упомянутой спеченной детали со стадии d) в азотосодержащей атмосфере при температуре, составляющей 400-600°С, при этом продолжительность выдержки составляет менее 3 часов.

Детали, полученные согласно описываемому способу, имеют характеристики износа, подобные таким же характеристикам деталей из CCI. Описываемые детали имеют твердую оболочку с более мягкой сердцевиной и поэтому не являются прокаленными насквозь. Монтаж прокаленной насквозь детали требует больше усилий по сравнению с монтажом детали, имеющей более мягкую сердцевину.

Описываемый способ особенно применим к автомобильным деталям, работающим в смазанных маслом средах, рабочая температура которых составляет менее 250°С и функции которых основаны на скользящих движениях. Такие детали включают, например, выступы кулачка, цепные колеса, CVT (вариаторы) и другие силовые передачи, клапанные механизмы и детали двигателя. Безусловно, описываемый способ также может быть использован для изготовления деталей, предназначенных для других целей, при достижении которых желательными являются хорошие характеристики износа.

Подробное описание изобретения

Получение предварительно легированного стального порошка на основе железа

Предварительно легированный стальной порошок на основе железа со стадии а) описываемого способа предпочтительно получают в результате атомизации водой железного расплава, содержащего легирующие элементы. Атомизированный порошок может быть дополнительно подвергнут процессу восстановительного отжига. Размер частиц предварительно легированного порошкового сплава может быть любым при условии, что он подходит для процессов прессования и спекания. Примером типичного размера частиц является размер частиц известного порошка ASC100.29, выпускаемого Höganäs AB, Sweden, размер максимум 2,0% масс. частиц которого составляет более 180 мкм, а 15-30% масс. - менее 45 мкм. Однако могут быть также использованы как более крупно, так и более тонко измельченные порошки.

Использование стальных порошков на основе железа с крупными частицами становится все более популярным в области порошковой металлургии. Примеры таких порошков включают порошки на основе железа, средний размер частиц которых составляет от 75 до 300 мкм, при этом менее 10% частиц порошков имеют размер менее 45 мкм, а количество частиц размером более 212 мкм составляет более 20%.

Могут быть также использованы более мелкодисперсные стальные порошки на основе железа. При использовании мелкодисперсных порошков предпочтительно, чтобы они были связаны связующим агентом (агентами) и/или с повышающей текучесть добавкой (добавками) для придания лучших порошковых свойств и прессуемости. Средний размер частиц таких порошков, например, может составлять 20-60 мкм.

Содержания предварительно легированного стального порошка

Предварительно легированный стальной порошок, полученный на стадии а) данного способа, имеет основу из железа и включает Mn и по меньшей мере один элемент, выбранный из группы, состоящей из Cr, Mo и V. Предварительно легированный стальной порошок может необязательно дополнительно включать Ni и/или дополнительный сильный нитридообразующий элемент (элементы), такой как вольфрам, титан, ниобий и/или алюминий.

Марганец, Mn, присутствует в количестве, составляющем 0,02-0,3% масс. На практике очень трудно достичь содержания, составляющего менее 0,02% масс., при использовании оборотного лома без осуществления специальной восстановительной обработки в ходе производства стали, что повышает расходы. Кроме того, марганец повышает прочность, твердость и прокаливаемость стального порошка, поэтому его содержание предпочтительно должно составлять более 0,05% масс. или предпочтительно более 0,9% масс. Содержание Mn, составляющее более 0,3% масс., повышает уровень образования марганецсодержащих включений в стальном порошке, а также оказывает отрицательное воздействие на прессуемость из-за закалки на твердый раствор и повышения твердости феррита. Поэтому содержание Mn не должно превышать 0,3% масс. Наиболее предпочтительным является содержание Mn, составляющее 0,1-0,3% масс.

Хром, Cr, в качестве легирующего элемента служит для упрочнения матрицы в результате закалки на твердый раствор. Хром также повышает прокаливаемость и сопротивление истиранию спеченного изделия. Кроме того, Cr является очень сильным нитридообразователем и способствует азотированию. В случае его добавления, хром необходимо добавлять в количестве, составляющем по меньшей мере 0,2% масс., для того чтобы повлиять желательным образом на свойства спеченного изделия, предпочтительно в количестве, составляющем по меньшей мере 0,4% масс., а более предпочтительно - по меньшей мере 1,3% масс. Однако при повышении добавляемого количества хрома требования к регулируемым атмосферам во время спекания повышаются, повышая стоимость производства компонентов. Поэтому в случае добавления хрома его количество должно составлять максимум 3,5% масс., предпочтительно - максимум 3,2% масс. В предпочтительном варианте воплощения содержание хрома составляет 0,4-2,0% масс., более предпочтительно - по меньшей мере 1,3-1,9% масс. В другом предпочтительном варианте воплощения содержание хрома составляет 2,8-3,2% масс.

Молибден, Мо, стабилизирует феррит после спекания. В случае его добавления, молибден необходимо добавлять в количестве, составляющем по меньшей мере 0,1% масс., для того чтобы повлиять желательным образом на свойства спеченного изделия, предпочтительно в количестве, составляющем по меньшей мере 0,15% масс. Слишком высокое содержание Мо является нежелательным, поскольку оно не улучшает характеристики в достаточной степени. Поэтому в случае добавления молибдена, его количество должно составлять максимум 1,2% масс., предпочтительно - максимум 0,6% масс. В некоторых вариантах воплощения сталь может быть по существу свободна от Мо, при этом содержание Мо составляет менее 0,1% масс., предпочтительно - менее 0,05% масс.

Ванадий, V, повышает прочность в результате дисперсионного упрочнения. Ванадий также оказывает действие по уменьшению размера зерен и является сильным нитридообразующим элементом. В случае его добавления, ванадий необходимо добавлять в количестве, составляющем по меньшей мере 0,05% масс., для того чтобы повлиять желательным образом на свойства спеченного изделия, предпочтительно в количестве, составляющем по меньшей мере 0,1% масс., более предпочтительно в количестве, составляющем по меньшей мере 0,25% масс. Однако высокое содержание ванадия облегчает поглощение кислорода, тем самым повышая уровень кислорода в детали, получаемой из порошка, что является нежелательным в очень большой степени. Поэтому содержание ванадия должно составлять максимум 0,4% масс., предпочтительно - максимум 0,35% масс.

Предварительно легированный стальной порошок может необязательно дополнительно включать, как известно в данной области техники, дополнительный сильный нитридообразующий элемент (элементы), выбранный из группы, состоящей из вольфрама (W), титана (Ti), ниобия (Nb) и алюминия (Al). В случае их добавления, общее количество упомянутого дополнительного сильного нитридообразующего элемента (элементов) должно составлять от 0,05% до 0,50% масс., предпочтительно - от 0,1% до 0,4% масс., а более предпочтительно - от 0,15% до 0,30% масс.

Никель, Ni, повышает прочность и твердость, одновременно придавая высокую пластичность. Однако поскольку никель представляет собой дорогостоящий элемент, его применения по возможности избегают. В случае его использования содержание никеля является небольшим. Предварительно легированный стальной порошок может необязательно включать Ni в количестве 0,1-1,0% масс., предпочтительно - 0,1-0,5% масс. В предпочтительном варианте воплощения предварительно легированный стальной порошок по существу свободен от никеля и поэтому содержит менее 0,1% масс., предпочтительно - менее 0,05% масс. никеля.

Содержание кислорода, О, составляет максимум 0,25% масс. Слишком высокое содержание кислорода влияет отрицательно на прочность спеченного изделия, а также оказывает отрицательное воздействие на прессуемость порошка. По этой причине содержание О предпочтительно составляет максимум 0,1%8 масс. На практике при использовании методики атомизации водой содержание кислорода менее 0,1% масс. достигается с трудом. Поэтому содержание кислорода в атомизированных водой и отожженных порошках обычно составляет 0,10-0,18% масс.

Содержание углерода, С, в стальном порошке должно составлять максимум 0,1% масс., предпочтительно - менее 0,05% масс., более предпочтительно - менее 0,02% масс., а содержание азота, N, должно составлять максимум 0,1% масс., предпочтительно - менее 0,05% масс., более предпочтительно - менее 0,02% масс. Более высокое содержание углерода и азота снижает прессуемость порошка до неприемлемого уровня.

Количество каждого элемента дополнительных загрязняющих примесей, такого как любой элемент, выбранный из группы, состоящей из меди (Cu), фосфора (Р), кремния (Si), серы (S) и любого другого элемента, ненамеренно добавленного к сплаву, должно составлять менее 0,15%, предпочтительно - менее 0,10%, более предпочтительно - менее 0,05% и наиболее предпочтительно - менее 0,03% масс. каждого элемента, для того чтобы не ухудшить прессуемость стального порошка или не способствовать формированию вредных включений. Общее количество всех неизбежных примесей должно составлять менее 0,5% масс., предпочтительно - менее 0,3% масс., более предпочтительно - менее 0,2% масс.

Предпочтительные варианты воплощения предварительно легированного стального порошка

В предпочтительном варианте воплощения предварительно легированный стальной порошок согласно настоящему изобретению состоит из (в % масс.):

Fe: бал.

Mn: 0,09-0,3

Cr: 1,3-1,9

Mo: 0-0,3

и макс. 0,3 неизбежных примесей.

В другом предпочтительном варианте воплощения предварительно легированный стальной порошок согласно настоящему изобретению состоит из (в % масс.):

Fe: бал.

Mn: 0,09-0,3

Cr: 1,3-1,6

Mo: 0,15-0,3

и макс. 0,3 неизбежных примесей.

В очередном варианте воплощения предварительно легированный стальной порошок согласно настоящему изобретению состоит из (в % масс.):

Fe: бал.

Mn: 0,09-0,3

Cr: 1,5-1,9

Mo: 0-0,1

и макс. 0,3 неизбежных примесей.

В очередном варианте воплощения предварительно легированный стальной порошок согласно настоящему изобретению состоит из (в % масс.):

Fe: бал.

Mn: 0,09-0,3

Cr: 2,8-3,2

Mo: 0,4-0,6

и макс. 0,3 неизбежных примесей.

В очередном варианте воплощения предварительно легированный стальной порошок согласно настоящему изобретению состоит из (в % масс.):

Fe: бал.

Mn: 0,09-0,3

V: 0,05-0,4

Mo: 0-0,1

и макс. 0,3 неизбежных примесей.

Состав порошка

До уплотнения предварительно легированный стальной порошок смешивают со смазочными веществами, графитом, необязательно одним или более способствующими обработке агентами и необязательно другими известными добавками, такими как твердофазные материалы.

С целью повышения прочности и твердости спеченной детали в матрицу вводят углерод. Углерод добавляют к составу в виде графита в количестве 0,15-1,0% от массы состава. Добавление менее 0,15% масс. углерода приводит к слишком низкой прочности, а добавление более 1,0% масс. приводит к избыточному формированию карбидов, отрицательно влияющих на формирование нитридообразующих свойств. Графит предпочтительно добавляют к составу в количестве, составляющем 0,20-0,80% масс., а более предпочтительно - в количестве, составляющем 0,30-0,60% масс.

Смазывающие вещества добавляют к составу с целью облегчения уплотнения и выталкивания спрессованной детали. Введение менее 0,05% от массы состава смазывающих веществ оказывает незначительное воздействие, а введение более 2% от массы состава вызывает слишком низкую плотность спеченного изделия. Количество вводимого смазывающего вещества предпочтительно составляет 0,3-0,8% от массы состава, более предпочтительно - 0,4-0,6% от массы состава. Может быть использован любой тип смазывающего вещества, подходящего для прессования. Смазывающие вещества могут быть выбраны из группы, включающей стеараты металлов, различные виды воска, жирные кислоты и их производные, олигомеры, полимеры и другие органические вещества, оказывающие смазывающее действие.

В одном варианте воплощения выбирают композитные частицы смазывающего вещества, подходящие для уплотнения в нагретых штампах, такие как композитные частицы смазывающего вещества, основа которых включает 10-60% вес. по меньшей мере одного амида жирной кислоты, содержащей более 18 и не более 24 атомов углерода, и 40-90% вес. по меньшей мере одного бисамида жирной кислоты, при этом упомянутые частицы смазывающего вещества также включают наночастицы по меньшей мере одного оксида металла, соединенного с основой.

В предпочтительном варианте воплощения композитные частицы смазывающего вещества, подходящие для уплотнения в нагретых штампах, включают 10-30% вес. по меньшей мере одного первичного амида жирной кислоты и 70-90% вес. по меньшей мере одного бисамида жирной кислоты. По меньшей мере один бисамид жирной кислоты предпочтительно выбран из группы, состоящей из бисолеамида метилена, бисстеарамида метилена, бисолеамида этилена, бисстеарамида гексилена и бисстеарамида этилена. Наночастицы по меньшей мере одного оксида металла предпочтительно выбраны из группы, состоящей из TiO2, Al2O3, SnO2, SiO2, CeO2 и оксида индия титана.

Медь, Cu, представляет собой обычно используемый легирующий элемент в области порошковой металлургии. Cu увеличивает прочность и твердость в результате закалки на твердый раствор. Cu также облегчает формирование спеченных узлов во время спекания, поскольку медь плавится до достижения температуры спекания, обеспечивая так называемое «жидкофазное спекание». Порошок может быть факультативно смешан с Cu, предпочтительно в количестве 0,2-3% масс. В предпочтительном варианте воплощения медь не примешивают к составу.

Никель, Ni, повышает прочность и твердость, одновременно придавая высокую пластичность. Однако содержание никеля, составляющее более 1,5% масс., способствует формированию богатого Ni аустенита в условиях тепловой обработки, что снижает прочность материала. Порошок может быть необязательно смешан с Ni в количестве 0,1-1,5% масс. В предпочтительном варианте воплощения никель не примешивают к составу.

Улучшающий или способствующий обработке агент (агенты) может быть необязательно примешан к составу в количестве 0,1-1,0% от массы состава. Введение менее 0,1% обеспечивает недостаточно сильный эффект, а введение 1,0% не обеспечивает дополнительного улучшения. В случае его введения количество способствующего обработке агента (агентов) должно предпочтительно составлять 0,2-0,8% от массы состава, более предпочтительно - 0,3-0,7% от массы состава. Способствующий обработке агент (агенты) предпочтительно выбран из группы, состоящей из MnS, MoS2, CaF2 и/или филлосиликатов, таких как каолиниты, смектиты, бентониты и слюды (такие как мусковит или флогопит). В рабочих условиях упомянутый способствующий обработке агент (агенты) также действует как твердые смазывающие вещества, способствуя, таким образом, повышению износостойкости деталей.

Другие известные добавки для спекания, такие как твердофазные материалы, могут быть необязательно примешаны к описываемому составу.

Уплотнение

Порошковый состав на основе железа помещают в пресс-форму и подвергают давлению уплотнения, составляющему 400-2000 МПа, предпочтительно - 500-1200 МПа. В предпочтительном варианте воплощения штамп в прессе нагревают до температуры, составляющей 40-100°С, предпочтительно - 50-80°С, до и во время уплотнения. Такой метод называют «уплотнение в горячем штампе» или «уплотнение в нагретом штампе». Деталь предпочтительно уплотняют до плотности до спекания, составляющей по меньшей мере 7,10 г/см3, предпочтительно - по меньшей мере 7,15 г/см3, более предпочтительно - по меньшей мере 7,20 г/см3.

Благодаря правильному выбору смазывающего вещества и процесса уплотнения может быть достигнута высокая плотность до спекания, обеспечивающая высокую плотность после спекания без чрезмерных изменений размеров. Это обеспечивает хорошие допуски и закрытую пористость спеченной детали.

Спекание

Полученную неспеченную деталь далее подвергают спеканию в восстановительной атмосфере при температуре, составляющей примерно 1000-1400°С. В предпочтительном варианте воплощения деталь спекают при обычных температурах спекания, составляющих 1000-1200°С, предпочтительно - 1050-1180°С, наиболее предпочтительно - 1080-1600°С. Однако в зависимости от требований деталь может быть также подвергнута спеканию при более высоких температурах, например, составляющих 1200-1400°С, предпочтительно - 1200-1300°С и наиболее предпочтительно - 1220-1280°С.

Деталь спекают до плотности, составляющей от 7,1 до 7,6 г/см3, предпочтительно - от 7,15 до 7,50 г/см3, более предпочтительно - от 7,20 до 7,45 г/см3. Однако спекание может также обеспечить более высокую плотность, чем 7,6 г/см3.

Обработка после спекания

Спеченную деталь затем подвергают процессу азотирования для получения желаемой микроструктуры. Процесс азотирования осуществляют в азотосодержащей атмосфере при температуре примерно 500°С. В предпочтительном варианте воплощения процесс азотирования осуществляют в смеси азота и газообразного водорода при температуре, составляющей 400-600°С, предпочтительно - 470°-580°С, с продолжительностью выдержки, составляющей менее 3 часов, предпочтительно - менее 2 часов, более предпочтительно - менее 1 часа. Однако продолжительность выдержки во время азотирования предпочтительно составляет по меньшей мере 10 минут, более предпочтительно - по меньшей мере 20 минут.

Могут быть необязательно использованы и другие обычные виды процесса азотирования, такие как (но не ограничивающиеся ими) цианирование и нитроцементация.

Обычно при газовом азотировании спеченных деталей такие детали вначале необходимо обрабатывать паром, для того чтобы закрыть поры и обеспечить регулирование проникновения азота, поскольку чрезмерное проникновение азота в деталь может вызвать охрупчивание структуры. Однако в проведении данной стадии нет необходимости при получении деталей согласно настоящему изобретению, поскольку достигаемая спеченная плотность является достаточно высокой для того, чтобы обеспечить закрытую пористость.

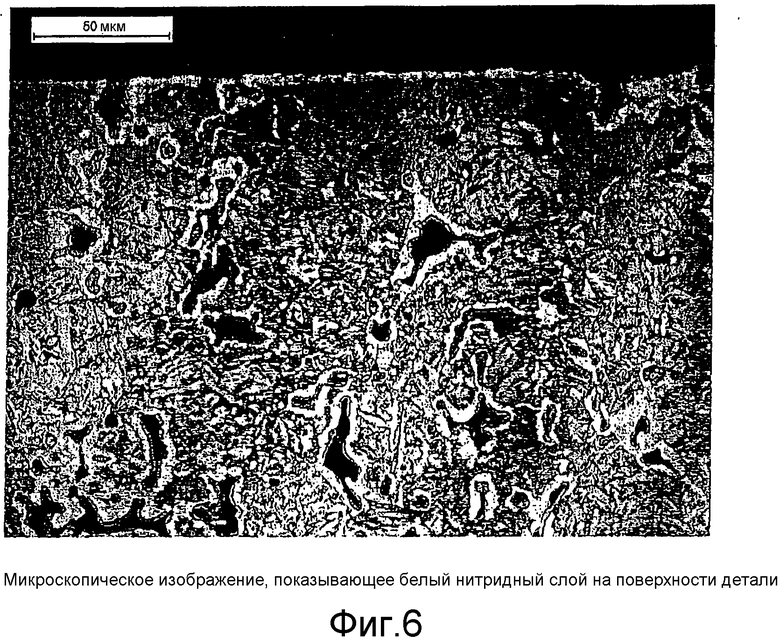

При использовании способа согласно настоящему изобретению поверхность детали включает богатый нитридом так называемый «белый слой» или «композитный слой» толщиной от 1 до 20 мкм, предпочтительно - от 5 до 15 мкм, и обогащенную нитридом упрочненную зону глубиной приблизительно 1-6 мм, предпочтительно - 1-4 мм.

Свойства готовой детали

Детали, изготовленные согласно настоящему изобретению, имеют высокую износостойкость при скользящем контакте и при наличии смазки. Реализуемая износостойкость сравнима с износостойкостью деталей, изготовленных из отбеленного чугуна.

Спеченные детали приобретают закрытую пористость непосредственно после спекания, устраняя необходимость обработки паром до газового азотирования.

Кроме того, детали, изготовленные заявленным способом, проявляют более глубокую пористость поверхности по сравнению с деталями из CCI, что в рабочих условиях, без привязывания к какой-либо конкретной теории, вероятно, облегчает смазывающее действие, поскольку смазывающее масло и способствующий обработке агент присутствуют в таких порах.

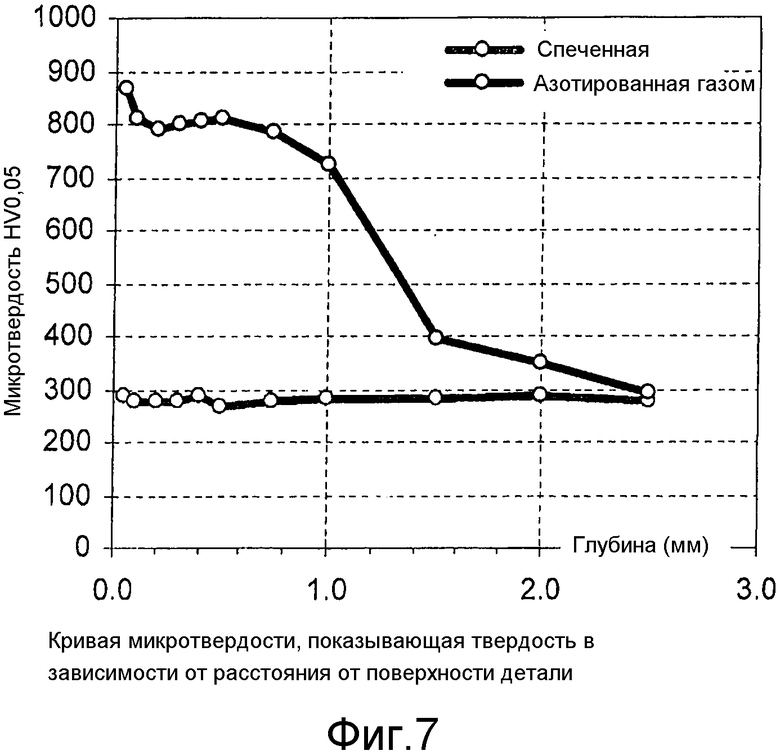

В предпочтительном варианте воплощения азотированная готовая деталь имеет твердость, почти вдвое превышающую твердость сердцевины, на глубине от 0,5 до 1 мм, предпочтительно - более 600 MHV0,05, более предпочтительно - более 700 MHV0,05, в том случае, если твердость сердцевины составляет примерно 300 MHV0,05, или более 700 MHV0,05, предпочтительно - более 800 MHV0,05, в том случае, если твердость сердцевины составляет примерно 350 MHV0,05. Общая глубина обработки должна составлять 0,5-4,0 мм, предпочтительно - 1,0-3,0 мм, более предпочтительно - 1,5-2,5 мм.

Под термином «твердость сердцевины» подразумевается величина твердости в середине изделия до азотирования. Под термином «общая глубина обработки» подразумевается расстояние от поверхности детали, на котором величина твердости такая же, как и величина твердости сердцевины.

Согласно методу испытаний, описанному в разделе «Примеры», готовая деталь должна проявлять хорошую износостойкость при скользящем контакте со смазкой. При испытании со скоростью скольжения, составляющей 2,5 м/с в течение 100 секунд, деталь должна подвергаться безопасному изнашиванию под давлением Герца, составляющем до по меньшей мере 800 МПа, предпочтительно - до по меньшей мере 900 МПа и более предпочтительно - до по меньшей мере 1000 МПа.

ПРИМЕРЫ

Метод испытаний

Общая характеристика изнашивания при скользящих контактах со смазкой была дана на международном уровне исследователями, объединенными в неформальную группу IRG-WOEM, поддержанную OECD в 1980. В результате нескольких скоординированных исследований были получены серьезные ценные результаты, среди которых диаграмма переходов IGR-изнашивания, вероятно, является самой важной (см. фиг.1).

Диаграмма переходов IGR-износа (фиг.1) показывает три основных участка изнашивания: мягкое (безопасное) изнашивание, ограниченное изнашивание и задирание (сильное изнашивание при заедании). Изнашивание зависит в основном от относительной скорости скольжения между контактными поверхностями, а также от других факторов, таких как способ смазки, химия смазывающего вещества, шероховатость поверхности - топография, металлургия поверхности и геометрия контактирующих деталей. Различные сплавы имеют одинаковые кривые при различных значениях давления, поэтому фиг.1 представлена всего лишь в качестве иллюстративного примера.

В автомобиле выступ кулачка в скользящем контакте с толкателем кулачка является хорошим примером детали, подвергаемой при использовании скользящим скоростям, составляющим примерно от 0,1 м/с до более 3 м/с. В 1988 г. Chatterley [T.C. Chatterley, “Cam and Cam Follower Reliability”, SAE Paper No. 885033, 1988] суммировал результаты лабораторных испытаний двигателей MIRA с рядом выступов кулачков из отбеленного чугуна (CCI), воздействующих на толкатели из CCI, снабженные покрытием, борированные и керамические толкатели. На уровне давления Герца, составляющем 800 МПа, большая часть циклов испытаний проходила без повреждений, в то время как испытание при 1000 МПа прошла только комбинация CCI и SiN керамики.

Исходя из вышеизложенного, испытание на износ в данном исследовании проводили при трех скоростях скольжения, а именно: 0,1, 0,5 и 2,5 м/с, используя в качестве смазывающего вещества стандартное масло для двигателей (спецификация приведена в таблице 1) при 90°С. При скорости 2,5 м/с испытание проводили, поэтапно повышая давление Герца до тех пор, пока не происходило задирание.

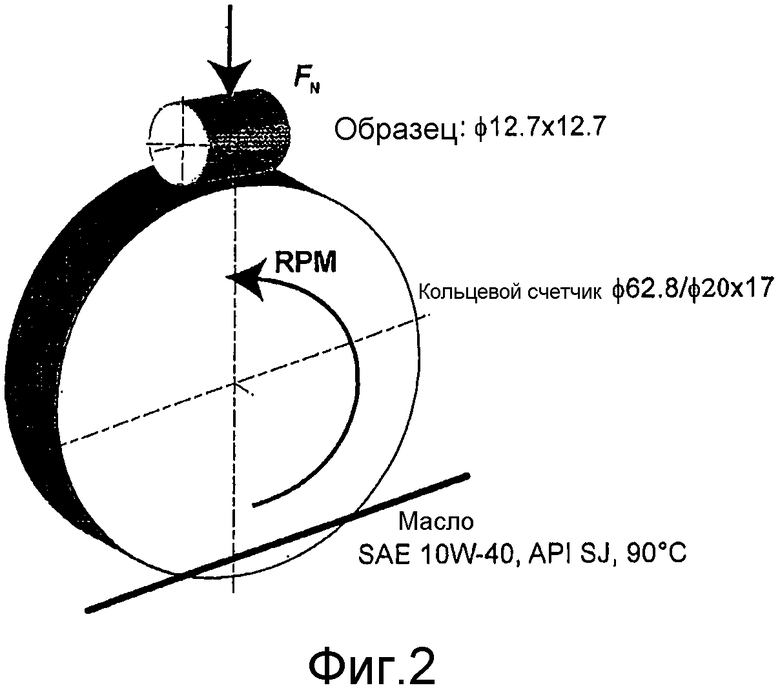

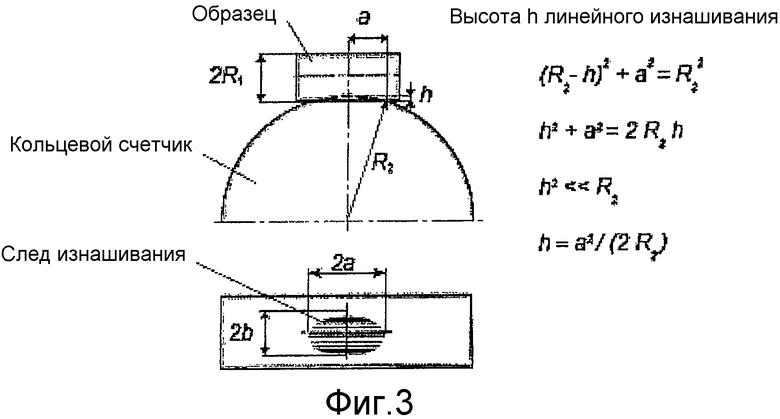

Испытание на износ проводили с помощью коммерческого трибометра, универсального прибора для исследования трения и изнашивания со схемой проверки по типу «перекрещивающихся цилиндров» (фиг.2). Трибометр прикладывает обычную нагрузку к держалке образца цилиндра под собственным весом/опорной частью рычага, в то время как мотор тиристора переменного тока запускает кольцевой счетчик. Кольцевой счетчик погружен в масляную баню с примерно 25 мл масла и возможностью нагревания до 150°С. РС контролирует испытание и регистрирует линейное перемещение в контакте, износ, силу трения и температуру масла. Требуемое линейное перемещение примерно в три раза больше линейного износа над следом изнашивания, поскольку преобразователь перемещения расположен не над подвергаемым испытанию цилиндром, а на опорной части рычага. Давление Герца пропорционально линейному износу h образца цилиндра, который в свою очередь пропорционален длине а и может быть определен визуально с помощью светового оптического микроскопа, как показано на фиг.3.

В таблице 1 описаны свойства смазывающего масла, используемого во время испытания на износ.

Смазывающее масло, используемое во время испытания на износ

40°С

100°С

13,5

В таблице 2 перечислены предварительно легированные стальные порошки, используемые в испытании.

Используемые предварительно легированные стальные порошки

Distaloy™ DC-1, Astaloy™ CrL и Astaloy™ 85 Mo представляют собой хорошо известные металлургические, предварительно легированные стальные порошки, производимые Höganäs AB (www.hoganas.com). Порошок С получают таким же способом, как и Astaloy™ 85 Mo и Astaloy™ CrL.

Образцы для испытаний в данном исследовании представляют собой спеченные образцы для испытаний, а сравнительные образцы из чугуна описаны в таблицах 3 и 4.

Сравнительные образцы

(Fe-3C-2Si-0,5Mn-0,3Cr-0,6Cu)

(Fe-3C-2Si-0,5Mn-0,3Cr-0,6Cu)

Образцы, изготовленные способами порошковой металлургии

[сравнит.]

1-е прессование при 800 МПа с последующим спеканием до плотности, составляющей примерно 7,1 г/см3.

2-е прессование при 1000 МПа с последующим спеканием до плотности, составляющей примерно 7,5 г/см3.

Уплотнение нагретым штампом с последующим спеканием при 1120°С в течение 30 мин в атмосфере из 90% N2/10% H2 до плотности после спекания, составляющей 7,25 г/см3.

Газовое азотирование при 510°С в атмосфере из 75NH3/25N2 с выдерживанием в течение часа.

Уплотнение нагретым штампом с последующим спеканием при 1120°С в течение 30 мин в атмосфере из 90% N2/10% H2 до плотности после спекания, составляющей 7,25 г/см3.

Газовое азотирование при 510°С в атмосфере из 75NH3/25N2 с выдерживанием в течение часа.

Уплотнение нагретым штампом с последующим спеканием при 1120°С в течение 30 мин. в атмосфере из 90% N2/10% H2 до плотности после спекания, составляющей 7,25 г/см3.

Газовое азотирование при 510°С в атмосфере из 75NH3/25N2 с выдерживанием в течение часа.

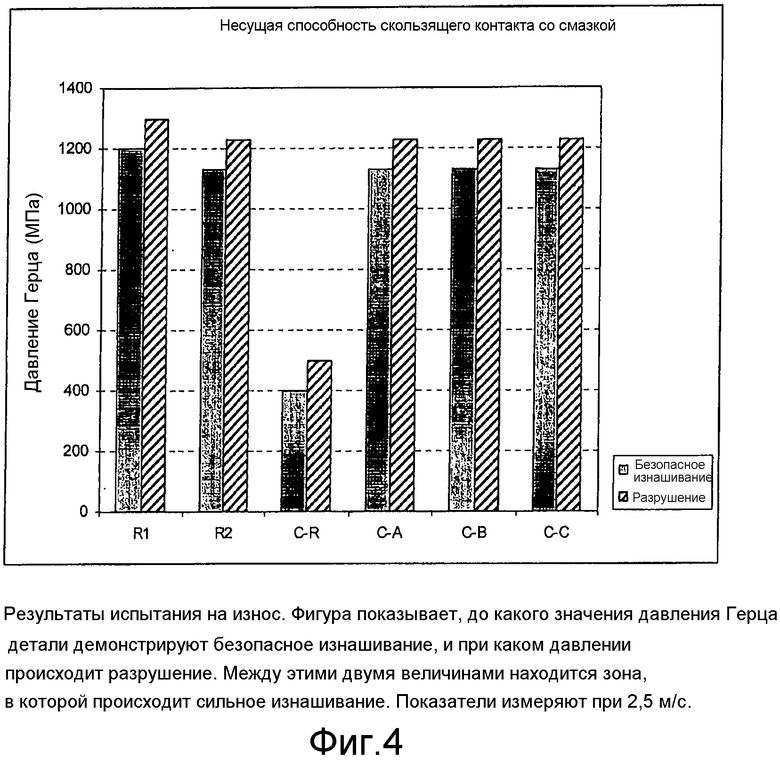

На фиг.4 представлены результаты оценки испытуемых образцов при 2,5 м/с. Видно, что все образцы, полученные согласно настоящему изобретению, к удивлению, достигают уровня, сравнимого с уровнем R1 и R2, то есть образцов из отбеленного чугуна. Сравнение образцов С-R с С-А, С-B и С-С согласно настоящему изобретению ясно показывает, насколько эффективным в действительности является новый способ получения спеченных деталей в результате однократного прессования/однократного спекания.

Более того, состав С-А был подвергнут сравнению до и после стадии азотирования при трех скоростях. Полученные результаты представлены в таблице 5.

Результаты испытания на износ С-А

1000

900

600

500

380

320

Сильный износ

Сильный износ

Сильный износ

Безопасный/мягкий износ

Безопасный/мягкий износ

h (мкм)/(мм3/[Nm])

500

36/20

5/2

500

14/2

4/3

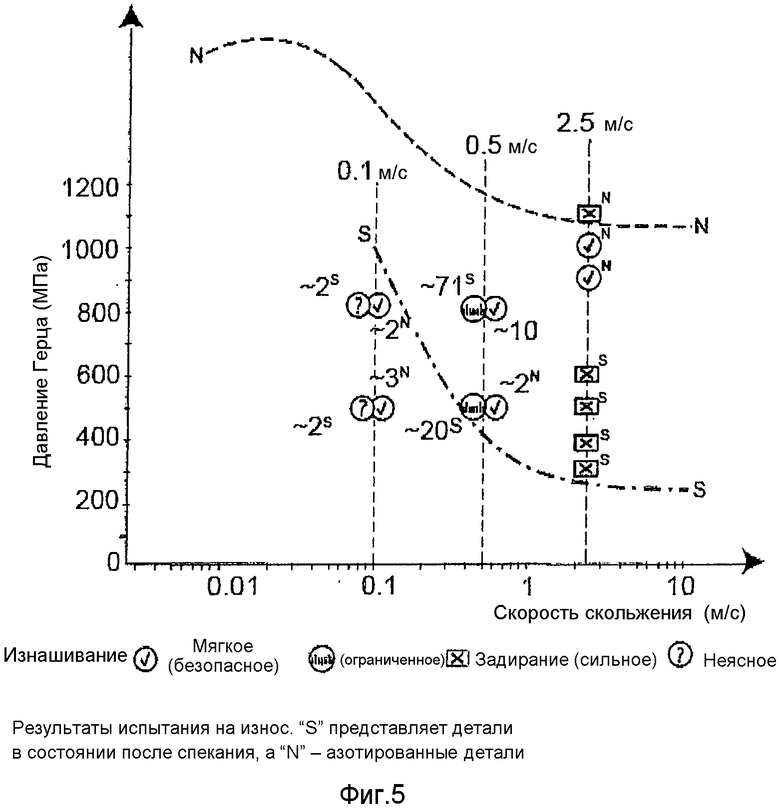

Из таблицы 5 видно, что стадия азотирования является существенной для свойств материала. Уже на уровне давления Герца, составляющем 320 МПа, деталь, которая была всего лишь подвергнута стадии а)-d) заявленного способа, а не стадии е) азотирования, испытывает сильный износ. Деталь, подвергнутая стадии а)-е), с другой стороны, начинает испытывать сильный износ на уровне давления Герца, составляющем 1100 МПа, то есть показывает существенно лучший результат. Результаты, представленные в таблице 5, проиллюстрированы на фиг.5.

Фиг.6 показывает металлографическое изображение азотированного образца С-А. Обогащенный белым нитридом слой можно увидеть у спеченной поверхности, что обеспечивает высокое сопротивление изнашиванию при заедании, как показывают приведенные выше результаты.

Фиг.7 показывает профиль твердости, измеренный по Виккерсу (согласно ISO 4498:2005 и ISO 4507:2000), образца С-А. Как видно на данной фигуре, твердость составляет более 700 MHV0,05 на глубине 1 мм, что подтверждает формирование поверхностного слоя с твердостью, более чем вдвое превышающей твердость сердцевины.

Группа изобретений относится к получению азотированных спеченных стальных деталей. Получают предварительно легированный стальной порошок на основе железа, включающего менее 0,3 мас.% Mn, по меньшей мере один элемент из группы: 0,2-3,5 мас.% Cr, 0,05-1,2 мас.% Mo и 0,05-0,4 мас.% V, и максимум 0,5 мас.% неизбежных примесей. Упомянутый стальной порошок смешивают со смазывающим веществом и графитом, уплотняют под давлением 400-2000 МПа, спекают полученную прессовку в восстановительной атмосфере при температуре 1000-1400 °С и азотируют спеченную деталь в азотсодержащей атмосфере при температуре 400-600 °С с продолжительностью выдержки менее 3 часов. Полученная деталь имеет износостойкость при скользящем контакте и наличии смазки, обеспечивающую безопасный износ при давлении Герца, составляющем до по меньшей мере 800 МПа при испытании при скорости скольжения 2,5 м/с в течение 100 секунд. Обеспечивается получение спеченных стальных деталей с износостойкими свойствами, сравнимыми со свойствами деталей, изготовленных из отбеленного чугуна. 2 н. и 11 з.п. ф-лы, 7 ил., 5 табл., 1 пр.

1. Способ получения азотированной спеченной детали, включающий следующие стадии:

а) получение предварительно легированного стального порошка, включающего менее 0,3 мас.% Mn, по меньшей мере один из следующих элементов: Cr в количестве, составляющем 0,2-3,5 мас.%, Mo в количестве, составляющем 0,05-1,20 мас.%, и V в количестве, составляющем 0,05-0,4 мас.%, максимум 0,5 мас.% неизбежных примесей, и остальное - железо;

b) смешивание упомянутого предварительно легированного стального порошка со смазывающим веществом и графитом и необязательно с улучшающими механическую обработку агентами и добавками для спекания;

с) уплотнение смешанного состава со стадии b) под давлением, составляющим 400-2000 МПа, с получением прессовки;

d) спекание упомянутой прессовки со стадии с) в восстановительной атмосфере при температуре, составляющей 1000-1400°С, с получением спеченной детали;

е) азотирование упомянутой спеченной детали со стадии d) в азотосодержащей атмосфере при температуре, составляющей 400-600°С, при этом продолжительность выдержки составляет менее 3 часов.

2. Способ по п.1, отличающийся тем, что смазывающее вещество состоит из композитных частиц смазывающего вещества, основа которых включает 10-60 вес.% по меньшей мере одного первичного амида жирной кислоты, содержащей более 18 и не более 24 атомов углерода, и 40-90 вес.% по меньшей мере одного бисамида жирной кислоты, при этом упомянутые частицы смазывающего вещества также включают наночастицы по меньшей мере одного оксида металла, соединенного с основой.

3. Способ по п.1, отличающийся тем, что прессовку до азотирования на стадии е) спекают без обработки паром.

4. Способ по любому из пп.1-3, отличающийся тем, что на стадии с) прессовку уплотняют до плотности спекания, составляющей по меньшей мере 7,10 г/см3.

5. Способ по любому из пп.1-3, отличающийся тем, что на стадии d) спеченную деталь спекают до плотности, составляющей 7,1-7,6 г/см3.

6. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок на основе железа включает 0,1-1,0 вес.% Ni.

7. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок на основе железа по существу свободен от Ni.

8. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок дополнительно включает от 0,05 до 0,50 мас.% одного или более элементов, выбранных из группы, состоящей из вольфрама (W), титана (Ti), ниобия (Nb) и алюминия (Al).

9. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок на основе железа содержит в мас.%:

10. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок на основе железа содержит в мас.%:

11. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок на основе железа содержит в мас.%:

12. Способ по любому из пп.1-3, отличающийся тем, что предварительно легированный стальной порошок на основе железа содержит в мас.%:

13. Азотированная спеченная деталь, полученная способом по любому из пп.1-12 и имеющая при скользящем контакте и наличии смазки износостойкость, обеспечивающую безопасный износ при давлении Герца, составляющем до по меньшей мере 800 МПа, предпочтительно - до по меньшей мере 900 МПа и более предпочтительно - до по меньшей мере 1000 МПа, при испытании при скорости скольжения, составляющей 2,5 м/с, в течение 100 с.

| JP 57051240 A, 26.03.1982 | |||

| Элемент памяти | 1981 |

|

SU960953A1 |

| US 4266974 A1, 12.05.1981 | |||

| ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО ИЗДЕЛИЯ И СПЕЧЕННОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ЭТИМ СПОСОБОМ | 1999 |

|

RU2216433C2 |

| ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ И ИЗДЕЛИЕ | 2003 |

|

RU2313420C2 |

Авторы

Даты

2015-08-10—Публикация

2011-05-24—Подача