Изобретение относится к методам выбора оптимальных режимов работы трактора в составе машинно-тракторного агрегата (МТА) преимущественно с дизельными двигателями.

Известен ряд способов и устройств для повышения эффективности работы транспортных средств, в том числе тракторов, путем управления подачей топлива (см. патенты на изобретение РФ №№2391553, 2384727, 2384033), обеспечивающих повышение КПД и сокращение расхода топлива.

Известен способ выбора оптимального состава МТА и режимов его работы, который заключается в том, что по показаниям счетчиков оборотов колес анализируют коэффициент буксования, и режим работы МТА оптимизируют по «эталонному» коэффициенту буксования холостого хода, замеряемому перед каждым рабочим выездом на конкретном агрегате в течение часа на опытной ездке МТА (см. патент на полезную модель №123521, МПК G01M 17/00).

Предлагаемая методика без контроля оборотов двигателя и других важнейших параметров пригодна только для механизации замера коэффициента буксования по ГОСТу 30745.

Известен СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ РАБОТЫ МАШИННО-ТРАКТОРНОГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ путем автоматического регулирования режима его работы на основе обратной связи с элементом трансмиссии (см. заявку на изобретение RU 2010154612, МПК B60W 10/00).

В способе задают положение топливоподающего органа, управляют вариатором скорости и коробкой передач разностным сигналом, задают величину тягового сопротивления на сцепке для каждой передачи при соответствующем положении топливоподающего органа, а также диапазон рекомендуемых скоростей движения МТА, при которых выполняются технологические требования, задают управляющим сигналом соответствующее положение топливоподающего органа, поочередно производят переключение коробки передач в заданном диапазоне скоростей, измеряют величину тягового сопротивления, сравнивают полученные значения с заданными, определяя передачу, на которой разность заданной и измеренной величины тягового сопротивления минимальна, формируют сигнал переключения коробки передач и разностным сигналом изменяют характеристику бесступенчатого вариатора скорости, после чего производят измерение величины тягового сопротивления агрегата и сравнивают данную величину с критическим значением, соответствующую такой величине, при которой движители МТА начинают буксовать, при достижении величины тягового сопротивления, близкого критическому, подают управляющий сигнал на вход бесступенчатого вариатора скорости, изменяя его механическую характеристику, одновременно измеренное значение величины тягового сопротивления сравнивают с величиной допустимых отклонений данного параметра от заданных, при превышении производится переключение коробки передач, при этом снижение скорости осуществляют до тех пор, пока тяговое сопротивление не станет близким к критическому значению, при уменьшении тягового сопротивления осуществляют увеличение скорости движителей МТА изменением механической характеристики вариатора и переключением передач, до приближения величины сопротивления на сцепке к критическому значению, одновременно производят измерение частоты вращения движителей МТА, определяют расчетную скорость МТА и фактическую скорость МТА, сравнивают полученные сигналы и вырабатывают управляющий сигнал, воздействуют на бесступенчатый вариатор скорости, сравнивают разностный сигнал с величиной допустимых отклонений данного параметра от заданных, вырабатывают сигнал на переключение передач, при продолжении буксования движителей подают управляющий сигнал гидросистеме МТА на поднятие агрегата, догружая заднюю ось и увеличивая силу сцепления колес с почвой, одновременно измеряют величину тягового сопротивления и сравнивают ее с максимальным значением, при котором возможен отказ МТА, и в случае достижения выдается сигнал на остановку МТА.

Устройство повышения эффективности работы МТА, содержащее топливоподающий рабочий орган, снабженный системой автоматического регулирования, ступенчатую коробку передач и вариатор с бесступенчатым регулированием частоты вращения, отличающееся тем, что оно дополнительно снабжено датчиком тягового сопротивления агрегата, датчиком линейной скорости, датчиком угловой скорости ведущих колес, блоком ввода-вывода, преобразователем, управляющим положением топливоподающим органом, преобразователями, управляющими механизмом переключения коробки передач, преобразователем, управляющим механической характеристикой вариатора, преобразователем, управляющим гидросистемой МТА, нечетким регулятором, блоком буксования, блоком сопротивления, причем выход датчиков линейной скорости (фактической) и угловой скорости ведущих колес связан с блоком буксования, преобразующим угловую скорость в линейную (расчетную), сравнивающим расчетную и фактическую скорости и подающим разностный сигнал на нечеткий регулятор, на который поступают сигналы с блока сопротивления, получающим сигнал с датчика тягового сопротивления, усредняющим и определяющим его производную, анализирующим полученные сигналы и выдающим управляющие сигналы на преобразователь, управления положением топливоподающего органа, на преобразователь изменения механической характеристики вариатора, на преобразователи переключения коробки передач, на преобразователь управления гидросистемой МТА и получающим сигнал с блока ввода-вывода.

Однако тяговое усилия агрегата не характеризует оптимальные режимы МТА и поэтому не может быть принято за параметр эффективной загрузки МТА.

Известен способ повышения эффективности МТА путем выдачи оператору МТА информации о фактических режимах работы МТА по показаниям тахоспидометра на тракторе К-700, предназначенного для измерения частоты вращения коленчатого вала и скорости движения трактора на III и IV режимах, и ознакомления, таким образом, оператора с режимами работы трактора (Описание трактора К-700, стр.11, 12, рис.4, поз.№4 http://www.techstory.ru/trr/k701_tech.htm).

Но по полученной информации практически невозможно оценить фактическую мощность агрегата и оптимизировать режимы его работы.

Задачей изобретения является повышение эффективности машинотракторного агрегата за счет выбора экономичного режима работы МТА и поддержания оптимальной мощности при работе агрегата.

Технический результат заключается в снижении расхода топлива и увеличении ресурса и надежности МТА.

Указанный технический результат достигается тем, что в способе повышения эффективности машинно-тракторного агрегата (МТА), включающем определение и отображение на дисплее, установленном в кабине МТА, информации о фактической частоте оборотов дизельного двигателя, изменение оператором режимов работы агрегата с учетом отображаемой информации, согласно решению дополнительно определяют и отображают информацию о фактически потребляемой мощности данного агрегата, текущем и погектарном расходе топлива, а также об оптимальных режимах работы данного агрегата - оптимальной частоте оборотов для данного агрегата и оптимальном эффективном значении мощности и расходе топлива для данного агрегата, а оператор путем изменения режимов работы МТА поддерживает мощность, частоту вращения и погектарный расход топлива агрегата на оптимальном уровне.

Фактическую мощность определяют по заданному алгоритму по положению зубчатой рейки топливного насоса высокого давления дизельного двигателя, расходу топлива и частоте оборотов, а расход топлива определяют по положению зубчатой рейки топливного насоса высокого давления, что исключает влияние износа двигателя.

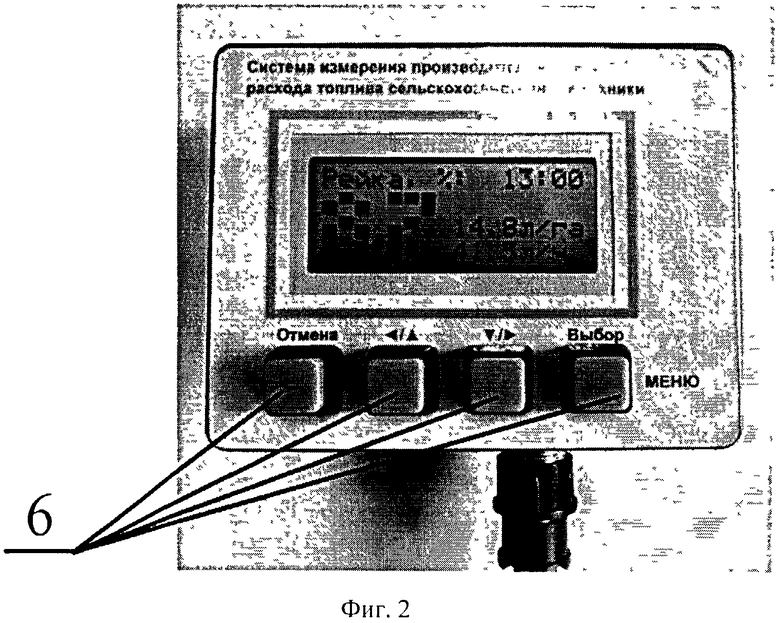

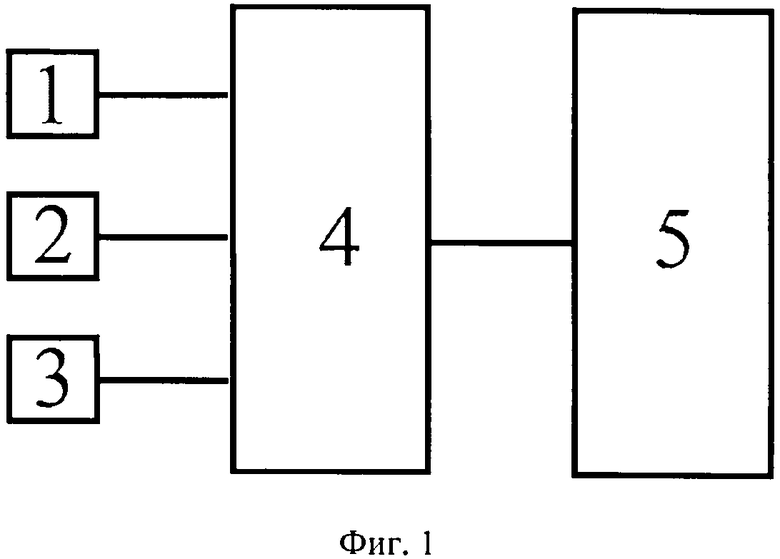

Изобретение поясняется чертежами. На фиг.1 представлена блок-схема устройства для реализации данного способа. На фиг.2 показан блок индикации с дисплеем определяемых параметров.

Устройство включает датчики фактической частоты оборотов дизельного двигателя 1, фактической скорости движения МТА 2, положения рейки топливного насоса высокого давления 3. Датчики подключены к блоку обработки 4 сигналов с датчиков, подключенному к блоку индикации 5, установленному в кабине МТА. Датчик 1 устанавливают на коленчатый вал агрегата, датчик 2 - на карданный вал агрегата, датчик 3 - на хвостовик зубчатой рейки топливного насоса высокого давления.

Блок обработки 4 содержит микроконтроллер с программой сравнения полученных данных и рекомендуемых заводом изготовителем с выводом информации на дисплей блока индикации 5. На дисплее постоянно индицируются: оптимальные частота оборотов и эффективное значение мощности для данного агрегата, потребляемой мощности. Дополнительно осуществляется вывод следующей информации: обороты двигателя, положение зубчатой рейки топливного насоса, скорость движения, пройденный путь, площадь обрабатываемой поверхности, мгновенный расход топлива и суммарный расход за определенный отрезок времени, в том числе архивные данные оптимальных параметров для конкретного МТА. Фактическую мощность определяют по заданному алгоритму по положению зубчатой рейки ТНВД и оборотам двигателя. Дополнительные параметры могут быть показаны с помощью клавиш 6 (фиг.2).

Принцип обработки сигналов заключается в сравнении и подсчете количества импульсов (колебаний) в измеряемое время и передаче информации в преобразованном для обработки виде на контроллер, который по разработанной программе передает информацию на дисплей или в память контроллера для дальнейших расчетов интегральных параметров МТА.

Блок индикации 5 параметров МТА имеет разъем USB для подключения внешних записывающих устройств типа флешкарты, на которых отражаются все текущие параметры МТА - погектарный расход топлива за время работы агрегата, скоростные режимы за время работы агрегата, пробег агрегата по времени. Полученные сведения позволят получить диспетчерской службе полную характеристику использования МТА за время работы блока отработки и индикации параметров МТА.

Постоянно индицируют по определенным зависимостям, по положению зубчатой рейки текущий расход топлива и, следовательно, фактическую мощность в данный момент времени. Определяют разницу фактической мощности с введенной для данного агрегата эффективной мощностью и за счет изменения режимов работы агрегата приближают фактическую мощность к эффективной.

Для оптимизации данной операции в программу микроконтроллера трактора введены данные, позволяющие определить фактические режимы трактора по замеряемой фактической скорости, и выдаются рекомендации по выбору режимов, которые приведут к достижению эффективной мощности.

В общем виде мощность агрегата равна N=K Gт/g 10-3 кВт, где G - часовой расход топлива, g - удельный расход топлива, К - коэффициент учета физических параметров системы двигатель-колеса агрегата. Из регуляторной характеристики тракторного двигателя видна однозначная зависимость эффективной мощности трактора от расхода топлива Gт. Приведенные зависимости и регуляторные характеристики тракторов приведены в сборнике «Тяговые характеристики тракторов». Оптимальным индикатором расхода топлива в дизельном двигателе трактора служит положение зубчатой рейки, открывающей топливные клапаны. «Когда рейка топливного насоса переместится на установленное расчетное расстояние, эффективная мощность двигателя достигнет максимального значения» (см. В.А. Скотников, Д.А. Мащенский. А.А. Солонский «Основы теории и расчета трактора и автомобиля», Москва, Агропромиздат, 1984).

Заявляемый способ повышения эффективности машинно-тракторного агрегата заключается в следующем.

Постоянно индицируют также фактическую частоту вращения коленчатого вала двигателя.

На световом табло (дисплее) оператор постоянно видит фактические данные о частоте вращения коленчатого вала двигателя и фактическую величину потребляемой мощности МТА. На дисплее также показаны оптимальные величины мощности и оборотов коленчатого вала для данного типа агрегата, которые имеются в памяти микроконтроллера.

Разработана программа оценки фактической мгновенной мощности данного агрегата в сравнении данной величины мощности с оптимальной эффективной мощностью для данного конкретного двигателя и выбору режимов движения МТА с оптимальной эффективной мощностью.

Оператору необходимо для оптимизации режимов работы МТА установить оптимальную частоту вращения двигателя регулятором частоты и оптимальную мощность путем выбора скорости, изменяя режим и передачу трактора.

При измерении фактической скорости МТА возможно определять фактический режим движения - режим и передачу, и по разработанной программе рекомендовать оператору в зависимости от величины отношения фактической и оптимальной мощностей включать необходимый режим движения - режим + передачу.

Таким образом, в соответствии с предлагаемым способом устанавливают такой расход топлива, чтобы число оборотов двигателя в единицу времени находилось в диапазоне, соответствующем эффективной мощности, составляющей 85-90% от максимальной мощности; измеряют скорость движения агрегата; вычисляют фактическую мощность агрегата; изменяют скорость движения агрегата путем изменения передачи до тех пор, пока фактическая мощность не достигнет 85-90% от эффективной.

В случае, если фактическая мощность превышает 90% от максимальной мощности, изменяют передачу на повышенную. Если фактическая мощность составляет меньше 85% от максимальной мощности, изменяют передачу на пониженную.

Пример

Именно переключением передач, как следует из расчета выбора оптимального режима, оператор МТА может легко установить реальный режим работы МТА близким к оптимальному теоретическому циклу, указанному на цифровом табло (дисплее).

Для удобства пользования предполагается на цифровом табло высвечивать результат расчета оптимального режима в виде зеленого круга (произведение расходов топлива на скорость движения МТА), а реальный режим будет отображаться красным кругом.

Изменяя режим движения передачами, оператор должен приблизить красный круг к зеленому до возможного их совмещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля параметров машино-тракторного агрегата | 2020 |

|

RU2748816C1 |

| СПОСОБ НОРМИРОВАНИЯ РАСХОДА ТОПЛИВА МАШИННО-ТРАКТОРНЫМ АГРЕГАТОМ | 2012 |

|

RU2510958C1 |

| Способ ограничения величины буксования | 2023 |

|

RU2815769C1 |

| Способ определения удельной мощности затрачиваемой машинно-тракторным агрегатом на обработку материала | 1989 |

|

SU1789888A1 |

| Способ стабилизации направления движения машинно-тракторного агрегата и устройство для стабилизации направления движения машинно-тракторного агрегата | 1990 |

|

SU1750450A1 |

| СИГНАЛИЗАТОР ТЕХНОЛОГИЧЕСКОЙ СКОРОСТИ МАШИННО-ТРАКТОРНОГО АГРЕГАТА | 2002 |

|

RU2219499C2 |

| СПОСОБ НОРМИРОВАНИЯ ВЫРАБОТКИ МАШИННО-ТРАКТОРНОГО АГРЕГАТА | 2011 |

|

RU2450357C1 |

| Способ стабилизации направления движения машинно-тракторного агрегата и устройство для его осуществления | 1990 |

|

SU1792584A1 |

| Устройство для автоматического управления коробкой передач транспорного средства | 1976 |

|

SU622702A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЯГОВОГО УСИЛИЯ ТРАКТОРА | 2023 |

|

RU2813606C1 |

Изобретение относится к области транспортного машиностроения. Способ повышения эффективности работы машинно-тракторного агрегата (МТА) включает определение и отображение на дисплее, установленном в кабине МТА, информации о фактической частоте оборотов дизельного двигателя и изменение оператором режимов работы агрегата. Дополнительно определяют и отображают информацию о текущем и погектарном расходе топлива и о фактически потребляемой мощности данного агрегата. Определяют и отображают информацию об оптимальных режимах работы данного агрегата - оптимальной частоте оборотов для данного агрегата и оптимальном эффективном значении мощности для данного агрегата. Оператор путем изменения режимов работы МТА поддерживает мощность и частоту вращения агрегата на оптимальном уровне с учетом оптимизации погектарного расхода топлива. Достигается снижение расхода топлива и увеличение ресурса надежности МТА. 2 з.п. ф-лы, 2 ил.

1. Способ повышения эффективности работы машинно-тракторного агрегата (МТА), включающий определение и отображение на дисплее, установленном в кабине МТА, информации о фактической частоте оборотов дизельного двигателя и изменение оператором режимов работы агрегата, отличающийся тем, что дополнительно определяют и отображают информацию о текущем и погектарном расходе топлива и о фактически потребляемой мощности данного агрегата, а также об оптимальных режимах работы данного агрегата - оптимальной частоте оборотов для данного агрегата и оптимальном эффективном значении мощности для данного агрегата, а оператор путем изменения режимов работы МТА поддерживает мощность и частоту вращения агрегата на оптимальном уровне с учетом оптимизации погектарного расхода топлива.

2. Способ по п.1, отличающийся тем, что по заданному алгоритму определяют рекомендуемый режим движения агрегата и отображают его на дисплее.

3. Способ по п.1, отличающийся тем, что фактическую мощность определяют по заданному алгоритму по положению зубчатой рейки топливного насоса высокого давления дизельного двигателя, расходу топлива и частоте оборотов, а расход топлива определяют по положению зубчатой рейки топливного насоса высокого давления.

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| WO 2013013915 A1, 31.01.2013 | |||

| GB 2489824 A, 10.10.2012 | |||

Авторы

Даты

2015-08-20—Публикация

2013-10-24—Подача