Изобретение относится к строительным материалам, а именно к составам смеси для производства клинкера, который может быть использован в производстве цемента.

Известна сырьевая смесь для производства клинкера, содержащая карбонатные горные породы с высоким содержанием углекислого кальция и глинистые породы, содержащие кремнезем, глинозем и окись железа [1, стр.159], приготовленная сухим или мокрым способом. Указанная смесь спекается при температуре до 1650°С. Полученный клинкер смешивается с двуводным гипсом и размалывается. Недостаток этой смеси заключается в том, что не корректируется состав смеси и соответственно снижается качество цемента.

Наиболее близким к предлагаемому является сырьевая смесь, содержащая известняк, глину и добавки, которые подвергают совместно дроблению и измельчению [1, стр.165] и направляют на спекание сухим или мокрым способом. В качестве теплоносителя применяют природный газ, уголь, мазут. В сырьевой смеси применяют природные минералы определенного состава. Состав смеси не меняется, в результате не представляется возможным регулировать гидравлическую активность цемента.

Задача, решаемая предлагаемым изобретением, состоит в повышении качества клинкера, повышении прочности, морозостойкости и химической активности путем введения в сырьевую смесь активирующих добавок и теплоносителя.

Технический результат, получаемый при осуществлении изобретения, заключается в оптимизации вещественного состава сырьевой смеси, повышении температуры спекания и усреднении минералогического и химического состава клинкера, повышении качества клинкера.

Для достижения изобретением технического результата сырьевая смесь для производства цементного клинкера содержит известняк, глину, активные минеральные добавки, содержит в качестве активных минеральных добавок пыль электрофильтров от газоочистки сбросных газов электролиза алюминия и шлам газоочистки сбросных газов электролиза алюминия и дополнительно углеродистую смесь графита, кокса, угля, образующуюся при ремонте электролизеров производства алюминия, при следующем соотношении компонентов, мас.%:

Углеродистая смесь графита, кокса, угля - отход производства алюминия, образующийся при ремонте электролизеров и содержащий, мас.%: F 8-13; Аl2O3 12-18; Na 7-14; СаО 1-4; MgO 0,5-3; Fe 1-5; SiO2 12-20; С 35-47.

Пыль электрофильтров - отход газоочистки сбросных газов электролиза алюминия, содержащий, мас.%: F 25-35; Аl 5-18; Na 8-15; Са 0,5-3; Mg 0,2-1,0; FeO 1-5; SiO2 0,2-1,8; S 2-8%, сульфаты 0,8-3,0; смола 2-5.

Шлам газоочистки - отход газоочистки сбросных газов электролиза алюминия, содержащий, мас.%:F 25-45; Аl2O3 10-20; Na 12-30; СаО 0,3-1,0; Fe 2-5; SiO2 0,5-2,0; S 3-7.

Сущность заявляемого изобретения состоит в том, что для спекания клинкера применяют добавки фтористого натрия NaF, криолита, глинозем Аl2O3, которые снижают температуру плавления и образования клинкерных минералов C3S, C2S, С3А, C4AF. Образуются новые клинкерообразующие минералы С3А; C4AF, которые обладают большей химической активностью, чем CS, C2S и C3S, и в итоге повышается качество клинкера и соответственно качество цемента. Повышается прочность и морозоустойчивость цемента и возрастает скорость схватывания и твердения при одновременном снижении температуры пропаривания бетонных изделий. За счет добавок в сырьевую смесь криолита и глинозема увеличивается количество алюминатов в смеси при спекании, что приводит к повышению качества клинкера и его гидравлической активности.

Добавки в сырьевую смесь криолита глинозема и фтористых солей натрия и оксидов железа снижают температуру плавления смеси, что обеспечивает более равномерный состав клинкера с образованием новых минералов с прочной и стабильной кристаллической решеткой клинкерных минералов. Добавки в сырьевую смесь теплоносителя в виде угля, кокса, графита повышают температуру расплава, при этом более интенсивно протекают реакции образования новых минералов клинкера, увеличивается жидкоподвижность расплава, что приводит к выравниванию химического и минерального состава клинкера и увеличивает его гидравлическую активность.

В качестве активных добавок в сырьевую смесь предлагается использовать отходы алюминиевого производства, образующиеся при ремонте электролизеров и в результате переработки продуктов газоочистки сбросных газов электролиза алюминия. Состав отходов приведен в таблице 1.

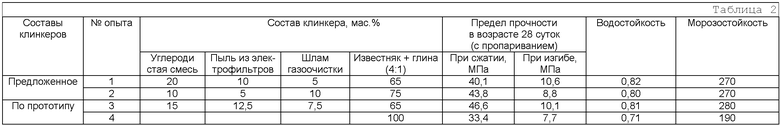

Пример: для исследований составили сырьевую смесь из просушенных материалов. Сырьевую смесь проплавили в лабораторной печи при температуре 1650°С. Полученный клинкер размололи до крупности 350 м2/кг, изготовили кубики 70×70×70 см и балочки 4×4×16 см, уплотняли на виброплощадке в течение 3 минут. Твердение образцов осуществляли в возрасте 28 суток по гостовским методикам. Результаты испытаний приведены в таблице 2.

По указанной методике приготовили смеси с добавками углеродистой смеси, пыли электрофильтров, шлама газоочистки в различных соотношениях этих добавок, произвели спекание смесей, исследовали качество полученных клинкеров и бетонов, изготовленных из опытных клинкеров.

Во всех случаях (опыты 1, 2, 3, таблица 2) качество было выше, чем у клинкера, полученного по прототипу. Предлагаемые добавки в клинкерные смеси способствовали повышению качества бетонов.

Предлагаемое изобретение позволяет обезвредить и утилизировать отходы алюминиевой промышленности, которые в настоящее время захораниваются в могильниках и складируются в отвалах и шламонокопителях.

Источники информации

1. Волженский А.В., Буров Ю.С., Колокольников B.C. Минеральные вяжущие вещества, «Стройиздат», 1979, стр.159 (абзац 2). Стр.165.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2464329C2 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА | 2015 |

|

RU2577871C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ И СТРОИТЕЛЬНЫХ КАМНЕЙ | 2009 |

|

RU2413691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

| ВЯЖУЩЕЕ И СПОСОБ ПРИГОТОВЛЕНИЯ ЕГО | 2009 |

|

RU2416580C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ РУД | 2010 |

|

RU2432405C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| ВЯЖУЩЕЕ БЕСКЛИНКЕРНОЕ | 2010 |

|

RU2430043C1 |

Изобретение относится к строительным материалам, а именно к составам смеси для производства клинкера, который может быть использован в производстве цемента. Сырьевая смесь для производства цементного клинкера содержит, мас.%: пыль электрофильтров от газоочистки сбросных газов электролиза алюминия - 5-10, шлам газоочистки сбросных газов электролиза алюминия - 5-10, углеродистую смесь графита, кокса, угля, образующуюся при ремонте электролизеров производства алюминия - 10-20, известняк и глина - остальное. Технический результат - утилизация отходов алюминиевой промышленности, усреднение химического и минералогического состава клинкера, повышение прочности полученного из него цемента. 2 табл.

Сырьевая смесь для производства цементного клинкера, содержащая известняк, глину, активные минеральные добавки, отличающаяся тем, что она содержит в качестве активных минеральных добавок пыль электрофильтров от газоочистки сбросных газов электролиза алюминия и шлам газоочистки сбросных газов электролиза алюминия и дополнительно углеродистую смесь графита, кокса, угля, образующуюся при ремонте электролизеров производства алюминия, при следующем соотношении компонентов, мас.%:

| ВОЛЖЕНСКИЙ А.В | |||

| и др | |||

| Минеральные вяжущие вещества | |||

| - М.: Стройиздат, 1979, с.159, 165 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕРОДИСТОГО ШЛАМА, ВЫВОДИМОГО ИЗ СИСТЕМЫ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1999 |

|

RU2167210C2 |

| RU 97114226 A, 27.06.1999 | |||

| SU 1277817 A, 15.03.1986 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2010-07-20—Публикация

2009-06-10—Подача