Область техники

Изобретение относится к балансировке металлических резонаторов твердотельных волновых гироскопов (ВТГ) и может быть использовано при производстве навигационных приборов различного назначения.

Уровень техники

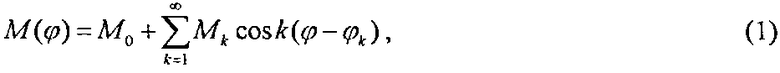

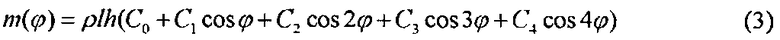

Резонатор является основной деталью ВТГ, и его качество в основном определяет точность гироскопа. Отклонение геометрии резонатора от идеальной осесимметричной формы приводит к возникновению массового дисбаланса, являющегося источником погрешности гироскопа. Распределение массы резонатора по окружному углу М(φ) можно представить в виде ряда Фурье:

где k - номер формы массового дефекта резонатора; М0 - равномерно распределенная масса резонатора по окружному углу; Mk - величина k-й формы массового дефекта резонатора; φk - ориентация k-й формы массового дефекта резонатора относительно единого условного нуля окружного угла.

При отклонении геометрии резонатора от осесимметричной формы Mk≠0. Согласно [Egarmin N.E., Yurin V.E. Introduction to theory of vibratory gyroscopes. M.: Binom, 1993] отличие от нуля M1, М2 или М3 приводит к колебаниям центра масс резонатора при работе гироскопа, дополнительному рассеянию энергии колебаний резонатора в местах его закрепления и к систематической погрешности ВТГ. При М4≠0 возникает расщепление

собственной частоты резонатора, приводящее к случайным погрешностям ВТГ. Для устранения массового дисбаланса резонатор балансируют по этим четырем формам массового дефекта, то есть определяют параметры М1, М2, М3, М4, φ1, φ2, φ3, φ4 и удаляют неуравновешенную массу.

Известен способ балансировки полусферического резонатора ВТГ (аналог) [Патент РФ №2147117, МПК G01C 19/56, Опубликовано: 27.03.2000] В этом способе неуравновешенную массу резонатора из кварцевого стекла измеряют с помощью пьезоэлектрического датчика и удаляют ионным лучом с поверхности резонатора по заданному закону.

Недостатком аналога является низкая производительность процесса балансировки, связанная с небольшой скоростью удаления материала потоком ионов. По оценке авторов время балансировки может составить несколько десятков часов.

Известен способ балансировки металлических зубчатых резонаторов (ближайший аналог) [Матвеев В.А., Лунин Б.С., Басараб М.А., Чуманкин Е.А. Балансировка металлических резонаторов волновых твердотельных гироскопов низкой и средней точности // Наука и образование. Электронное научно-техническое издание. №06, июнь 2013, Интернет-адрес статьи: http://technomag.bmstu.ru/doc/579179.html]. Известный способ балансировки металлического зубчатого резонатора включает измерение параметров неуравновешенной массы М1, М2, М3, М4, φ1, φ2, φ3, φ4, расчет массы, подлежащей удалению с каждого балансировочного зубца, и удаление ее с поверхности балансировочных зубцов путем электрохимического растворения, при этом каждый зубец погружают в отдельную ванну с электролитом и через поверхность каждого зубца пропускают электрический заряд, величину которого регулируют временем пропускания постоянного тока, величину которого выбирают в зависимости от состава электролита и металла резонатора.

Недостаток ближайшего аналога состоит в необходимости изготовления балансировочных зубцов на кромке резонатора, что представляет собой сложную и трудоемкую технологическую задачу.

Раскрытие изобретения

Задачей и техническим результатом предлагаемого способа является устранение недостатков прототипа и аналога, а именно существенное уменьшение времени и трудоемкости балансировки беззубцовых металлических цилиндрических резонаторов по первым четырем формам массового дефекта.

Результат достигается за счет электрохимического удаления неуравновешенной массы с поверхности резонатора, наклонно погруженного в электролит. Заявленный способ балансировки металлического беззубцового резонатора ВТГ включает измерение параметров первых четырех форм массового дефекта резонатора, погружение резонатора в ванну с электролитом и пропускание через поверхность резонатора рассчитанного электрического заряда, регулируемого временем пропускания постоянного тока, величину которого выбирают в зависимости от состава электролита и металла резонатора с помощью экспериментально определяемого коэффициента L, величина которого также зависит от состава электролита и металла резонатора.

При этом цилиндрический резонатор погружают в электролит наклонно, устанавливают величину центрального угла α цилиндрического клина погруженной части и совмещают ориентацию обрабатываемой поверхности цилиндрического клина с ориентацией удаляемой формы массового дефекта.

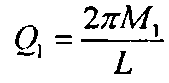

При удалении 1-й формы массового дефекта величиной M1 устанавливают α=180° и пропускают через обрабатываемую поверхность электрический заряд, равный

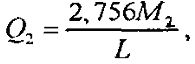

При удалении 2-й формы массового дефекта величиной М2 устанавливают α=65,9°, пропускают через обрабатываемую поверхность 1/2 электрического заряда

поворачивают резонатор вокруг оси симметрии на 180° и пропускают такой же электрический заряд (Q2/2).

При удалении 3-й формы массового дефекта величиной М3 устанавливают α=39,9°, пропускают через обрабатываемую поверхность 1/3 электрического заряда

затем дважды последовательно в одном направлении поворачивают резонатор на 120° вокруг оси симметрии и в каждом угловом положении пропускают через обрабатываемую поверхность такой же электрический заряд (Q3/3).

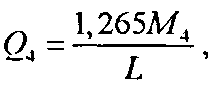

При удалении 4-й формы массового дефекта величиной М4 устанавливают α=29,9°, пропускают через обрабатываемую поверхность 1/4 рассчитанного электрического заряда

затем трижды последовательно в одном направлении поворачивают резонатор на 90° вокруг оси симметрии и в каждом угловом положении пропускают через обрабатываемую поверхность такой же электрический заряд (Q4/4).

Преимуществом заявленного способа является малое время и низкая трудоемкость балансировки беззубцовых цилиндрических резонаторов.

Перечень фигур

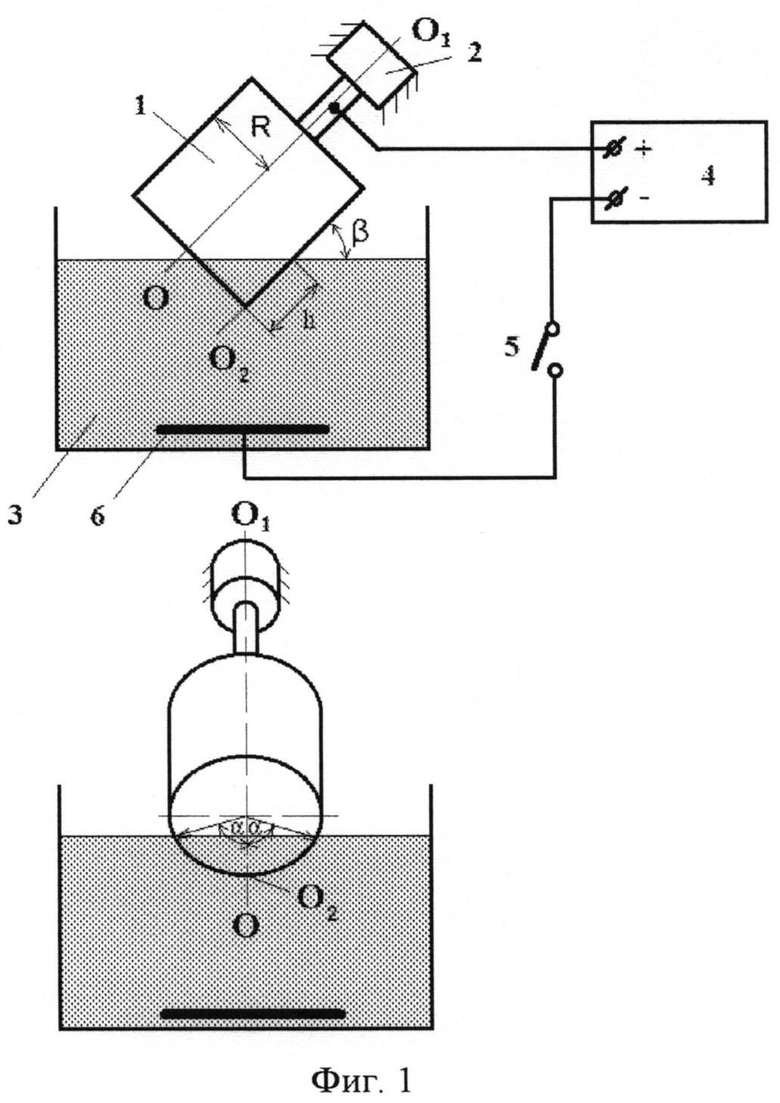

На фиг. 1 показано расположение резонатора в электрохимической ванне и схема подключения источника тока.

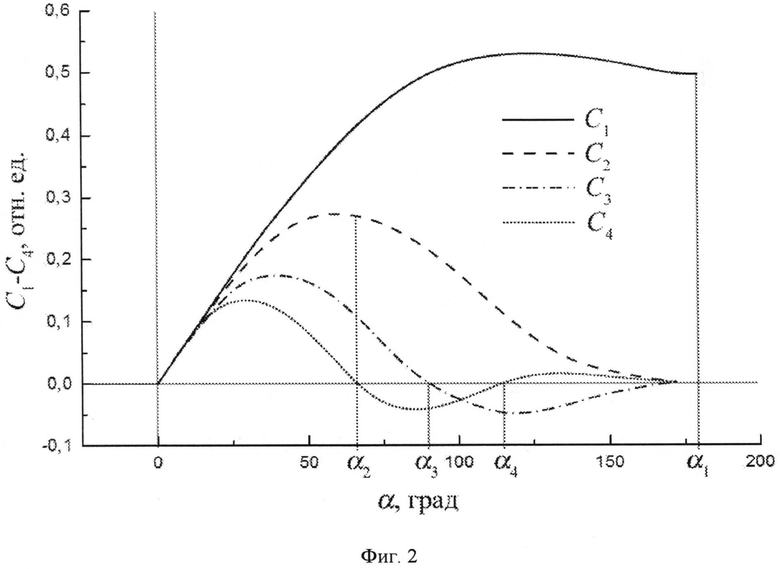

На фиг. 2 показаны зависимости коэффициентов C1, С2, С3, С4 от величины центрального угла цилиндрического клина, образующегося при наклонном погружении резонатора в электролит.

Осуществление изобретения

Цилиндрический беззубцовый резонатор ВТГ 1 с предварительно определенными на испытательном стенде значениями параметров 1-4 форм массового дефекта М1, М2, М3, М4, φ1, φ2, φ3, φ4 закрепляют в поворотном приспособлении 2 и погружают в электрохимическую ванну с электролитом 3 согласно фиг. 1. Изменением глубины погружения h и угла наклона β устанавливают величину центрального угла цилиндрического клина, равную α, зависящую от номера удаляемой формы массового дефекта. Поворачивают резонатор вокруг оси симметрии и совмещают угол ориентации удаляемой формы массового дефекта φk с ориентацией цилиндрического клина, образованного погруженной частью резонатора. Электрически соединяют резонатор с выходом источника постоянного тока 4. Другую клемму источника тока 4 через выключатель 5 соединяют с электродом 6. При замыкании выключателя 5 на интервал времени t по электрической цепи протекает постоянный ток I, при этом с погруженной в электролит внутренней и внешней поверхности резонатора удаляется равномерный по толщине слой металла массой m. Согласно закону Фарадея

где L - постоянный коэффициент, определяемый экспериментально, его величина зависит от состава электролита и металла резонатора.

Удельное распределение удаляемой массы по окружному углу m(φ) разлагается в ряд Фурье с удержанием первых четырех гармоник и постоянной составляющей с учетом соотношений для цилиндрического клина, приведенных в [Harris J.W., Stocker Н. Handbook of Mathematics and Computational Science. - New York: Springer-Verlag, 1998. - pp. 103-1041:

где h - максимальная глубина погружения; l - толщина удаленного металлического слоя; ρ - плотность металла резонатора, а коэффициенты Ck (k=1…4) равны

Коэффициент С0 характеризует равномерно распределенную массу, удаляемую с поверхности резонатора, величина которой не влияет на работу гироскопа.

При балансировке резонатора необходимо удалять 1, 2, 3, 4 формы массового дефекта резонатора независимо друг от друга. При этом следует учитывать, что балансировка любой k-й гармоники приводит к появлению кратных гармоник с номерами nk (n=2, 3, 4 …). Таким образом, при удалении 1-й формы дефекта масс образуются гармоники с номерами 2, 3, 4, а при удалении 2-й формы - гармоника с номером 4. Балансировка же 3-й и 4-й форм дефекта влечет за собой появление лишь старших гармоник с номерами >4, существенно не влияющих на характеристики прибора. В связи с этими обстоятельствами рекомендуемая последовательность удаления форм массового дефекта резонатора - в порядке возрастания номеров: 1, 2, 3, 4.

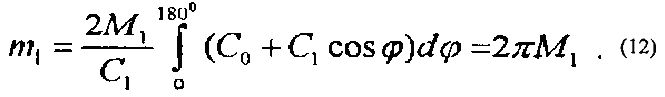

При удалении 1-й формы массового дефекта удельное распределение удаляемой электрохимическим травлением массы (на единицу окружного угла) описывается формулой

l1 - толщина слоя материала, удаляемая при электрохимическом травлении резонатора.

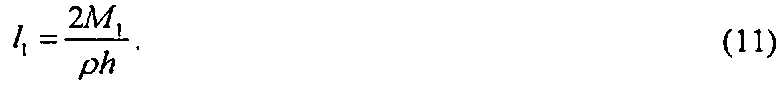

Согласно графику, приведенному на фиг. 2, при значении центрального угла цилиндрического клина α-α1=180° амплитуды гармоник с номерами 2, 3, 4 равны нулю: С2=С3=С4=0. При этом в ходе электрохимического травления удаляется только 1-я форма массового дефекта резонатора. Для этого с поверхности резонатора удаляют слой металла толщиной l1, отвечающей условию:

Так как при α=180° коэффициент С1=0,5, то условие (10) выполнено при значении l1 равном

Общая величина удаляемой массы m1 с поверхности резонатора при этом равна

Для электрохимического растворения этой массы через обрабатываемую поверхность резонатора пропускают электрический заряд Q1, равный

Необходимое время электрохимического травления t1 при этом равно

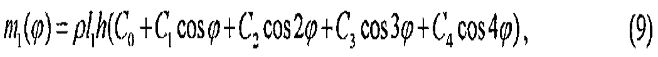

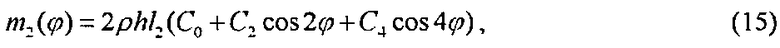

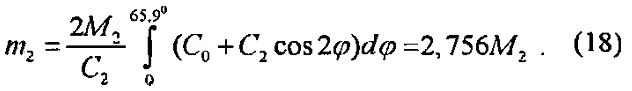

При удалении 2-й формы массового дефекта резонатора электрохимическое травление поверхности проводят в два этапа. На первом этапе в установленном положении резонатора пропускают через обрабатываемую поверхность 1/2 рассчитанного электрического заряда. На втором этапе поворачивают резонатор вокруг оси симметрии на 180° и пропускают через обрабатываемую поверхность такой же заряд. В этом случае угловое распределение удаляемой массы (на единицу окружного угла) m2(φ) имеет вид

l2 - толщина слоя материала, удаляемая при электрохимическом травлении в каждом из двух положений резонатора.

Согласно графику (фиг. 2) при значении угла α=α2=65,9° коэффициент С4=0. В этом случае, согласно (15), при двухэтапном электрохимическом травлении удаляется только 2-я форма массового дефекта резонатора, для чего в каждом из двух положений резонатора удаляют слой металла толщиной l2, отвечающей условию

При α=65,9° коэффициент С2=0,273 и условие (16) выполнено при

Общая величина массы, удаляемой в ходе вышеуказанной электрохимической обработки, равна

Для электрохимического растворения этой массы через обрабатываемую поверхность резонатора пропускают общий электрический заряд, равный

При электрохимической обработке в каждом из двух угловых положений резонатора через его обрабатываемую поверхность пропускают 1/2 рассчитанного электрического заряда Q2. Время электрохимического травления t2 в каждом из двух угловых положений резонатора:

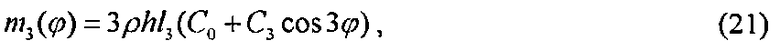

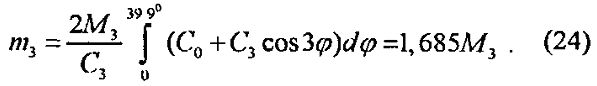

При удалении 3-й формы массового дефекта резонатора электрохимическое травление поверхности проводят в три этапа. На первом этапе в установленном положении резонатора пропускают через обрабатываемую поверхность 1/3 рассчитанного электрического заряда. На втором этапе поворачивают резонатор вокруг оси симметрии на 120° и пропускают через обрабатываемую поверхность такой же заряд. На третьем этапе поворачивают резонатор вокруг оси симметрии в том же направлении на 120° и пропускают через обрабатываемую поверхность такой же заряд.

В этом режиме электрохимического травления угловое распределение удаляемой массы (на единицу окружного угла) m3(φ) имеет вид

где l3 - толщина слоя материала, удаляемая при электрохимическом травлении в каждом из трех положений резонатора.

Согласно графику, приведенному на фиг. 2, при значении α=α3=39,9° величина коэффициента С3 максимальна. При этом значении угла α толщина удаляемого слоя l3, необходимая для устранения массового дефекта резонатора по 3-й форме, минимальна, что обеспечивает максимальную эффективность балансировки, для чего в каждом положении резонатора удаляют слой материала толщиной l3, отвечающей условию

При α=39,9° коэффициент С3=0,185 и условие (22) выполнено при

Общая величина удаляемой в ходе вышеописанной электрохимической обработки массы m3, необходимая для устранения 3-й формы массового дефекта резонатора величиной М3, равна

Для электрохимического растворения слоя общей массой m3 через поверхность резонатора должен быть пропущен общий электрический заряд, равный

При электрохимической обработке в каждом из трех положений резонатора через его поверхность пропускают 1/3 рассчитанного электрического заряда Q3. Время электрохимического травления t3 в каждом из трех положений резонатора:

При удалении 4-й формы массового дефекта резонатора электрохимическое травление поверхности проводят в четыре этапа. На первом этапе в установленном положении резонатора пропускают через обрабатываемую поверхность 1/4 рассчитанного электрического заряда. На втором этапе поворачивают резонатор вокруг оси симметрии на 90° и пропускают через обрабатываемую поверхность такой же заряд. На третьем этапе поворачивают резонатор вокруг оси симметрии в том же направлении на 90° и пропускают через обрабатываемую поверхность такой же заряд. На четвертом этапе поворачивают резонатор вокруг оси симметрии в том же направлении на 90° и пропускают через обрабатываемую поверхность такой же заряд.

При этом режиме электрохимического травления угловое распределение удаляемой массы (на единицу окружного угла) m4(φ) имеет вид

где l4 - толщина слоя материала, удаляемая при электрохимическом травлении в каждом из четырех положений резонатора.

Согласно графику, приведенному на фиг. 2, при значении α=α4=29,9° величина коэффициента С4 максимальна. При этом значении угла α толщина удаляемого слоя l4, необходимая для устранения массового дефекта резонатора по 4-й форме, минимальна, что обеспечивает максимальную эффективность балансировки. Для устранения 4-й формы массового дефекта резонатора величиной М4 в каждом из 4-х положений резонатора удаляют слой металла толщиной l4, отвечающей условию

При α=29,9° коэффициент С4=0,139 и условие (28) выполнено при

Общая величина удаляемой в ходе электрохимической обработки массы m4, необходимая для устранения 4-й формы массового дефекта резонатора величиной М4, равна:

Для электрохимического растворения слоя общей массой m4 через поверхность резонатора должен быть пропущен общий электрический заряд, равный

При электрохимической обработке в каждом из четырех положений резонатора через его поверхность пропускают 1/4 рассчитанного электрического заряда Q4. Время электрохимического травления t4 в каждом из четырех положений резонатора:

Теоретически дефекты могут удаляться в произвольном порядке, но практически, как правило, в порядке убывания амплитуд обычно по порядку номеров: 1, 2, 3, 4 (см. фиг. 2).

Пример

Поясним процедуру удаления массового дисбаланса резонатора следующим примером. Проводят устранение массового дефекта 4-й формы величиной М4=10 мг в металлическом цилиндрическом беззубцовом резонаторе, изготовленном из нержавеющей стали. Пусть ориентация массового дефекта относительно условного нуля резонатора составляет φ4=0°.

Цилиндрический металлический беззубцовый резонатор ВТГ 1 с предварительно определенными значениями параметров 4-й формы массового дефекта закрепляют в поворотном приспособлении 2 и погружают в электрохимическую ванну с электролитом 3 согласно фиг. 1 на глубину h. Изменением угла наклона β устанавливают величину центрального угла цилиндрического клина, равную α=29,9°. Поворачивают резонатор вокруг оси симметрии и совмещают угол ориентации удаляемой формы массового дефекта φ4 с ориентацией цилиндрического клина, образованного погруженной частью резонатора (плоскость O-O1-О2, фиг. 1). Электрически соединяют резонатор с выходом источника постоянного тока 4. Другую клемму источника тока 4 через выключатель 5 соединяют с электродом 6. В качестве электролита могут быть использованы любые известные специалистам электролиты, используемые для электрохимического растворения. Предпочтительны кислотные электролиты, обеспечивающие растворение продуктов, образующихся при электрохимическом растворении металла. Для электрохимической обработки нержавеющей стали может быть использован кислотный электролит следующего состава [Розбери Ф. Справочник по вакуумной технике и технологии. 1972. - М.: Энергия. - 456 с.]:

Экспериментально определенное авторами значение коэффициента L при электрохимическом травлении нержавеющей стали в указанном электролите составляет L=0,176 мг/Кл. Общая удаляемая масса согласно (30) составляет m4=12,65 мг, а общий пропускаемый заряд согласно (31) равен Q4=71,877 Кл. Время электрохимического травления при токе I=0,1 А составляет t4=179,6 с. Для удаления неуравновешенной массы замыкают электрическую цепь выключателем 5 на время 179,6 с. Затем поворачивают резонатор вдоль оси симметрии на 90°, например, по часовой стрелке и замыкают электрическую цепь выключателем 5 на время 179,6 с. Повторяют эту операцию еще два раза, поворачивая каждый раз резонатор на 90° по часовой стрелке и замыкая электрическую цепь на 179,6 с. После электрохимической обработки резонатор промывают дистиллированной водой и сушат.

Удаление других форм массового дефекта резонатора проводят аналогичным образом.

Предложенная процедура удаления неуравновешенной массы позволяет балансировать беззубцовый металлический цилиндрический резонатор ВТГ по 1, 2, 3, 4-й формам его массового дефекта с низкой трудоемкостью (по сравнению с прототипом и аналогом). Из приведенного примера следует, что общее время обработки в предложенном способе составляет около 12 минут. По оценке авторов при удалении такой же неуравновешенной массы ионно-плазменным травлением (аналог) необходимо около 2 часов. При удалении неуравновешенной массы с зубцов (прототип) необходимо примерно такое же время, что и в предложенном способе, однако резонатор должен иметь балансировочные зубцы, нарезка которых требует 2…3 часов. Таким образом, время и трудоемкость балансировки беззубцовых металлических цилиндрических резонаторов ВТГ предложенным способом может снизиться до 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ балансировки металлического резонатора волнового твердотельного гироскопа | 2020 |

|

RU2754394C1 |

| СПОСОБ БАЛАНСИРОВКИ КВАРЦЕВОГО ПОЛУСФЕРИЧЕСКОГО РЕЗОНАТОРА ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 2014 |

|

RU2580175C1 |

| СПОСОБ БАЛАНСИРОВКИ МЕТАЛЛИЧЕСКОГО ЗУБЧАТОГО РЕЗОНАТОРА ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 2013 |

|

RU2526217C1 |

| СПОСОБ УСТАНОВКИ КОЛЬЦЕВОГО ЗАЗОРА ПРИ СБОРКЕ ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 2013 |

|

RU2546987C1 |

| ВОЛНОВОЙ ТВЕРДОТЕЛЬНЫЙ ГИРОСКОП С МЕТАЛЛИЧЕСКИМ РЕЗОНАТОРОМ | 2021 |

|

RU2785956C1 |

| ФОТОДИССОЦИОННЫЙ КВАНТОВЫЙ ГЕНЕРАТОР | 2014 |

|

RU2565847C1 |

| ТАНКОВЫЙ КАССЕТНЫЙ МНОГОПРОГРАММНЫЙ СНАРЯД "УДОМЛЯ" С ПОПЕРЕЧНЫМ РАЗБРОСОМ СУБСНАРЯДОВ | 2012 |

|

RU2515950C1 |

| СПОСОБ БАЛАНСИРОВКИ ПОЛУСФЕРИЧЕСКОГО РЕЗОНАТОРА ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 1998 |

|

RU2147117C1 |

| КАССЕТНЫЙ БОЕПРИПАС "ГОРОДНЯ" | 2012 |

|

RU2515939C1 |

| НАДКАЛИБЕРНАЯ ПУЧКОВАЯ ГРАНАТА "ДРЕЗНА" К РУЧНОМУ ГРАНАТОМЕТУ | 2012 |

|

RU2502039C1 |

Изобретение относится к балансировке металлических резонаторов твердотельных волновых гироскопов (ВТГ) и может быть использовано при производстве навигационных приборов различного назначения. Способ балансировки металлического беззубцового цилиндрического резонатора волнового твердотельного гироскопа включает в себя измерение параметров первых четырех форм массового дефекта резонатора, погружение резонатора в ванну с электролитом и пропускание через его поверхность рассчитанного электрического заряда, регулируемого временем пропускания постоянного тока, величину которого выбирают в зависимости от состава электролита и металла резонатора, при этом цилиндрический резонатор погружают в электролит наклонно, устанавливают величину центрального угла цилиндрического клина погруженной части, равную α, и совмещают угол ориентации обрабатываемой поверхности цилиндрического клина с ориентацией удаляемой формы массового дефекта. Технический результат - уменьшение времени и трудоемкости процесса балансировки беззубцовых металлических цилиндрических резонаторов по первым 4-м формам массового дефекта. 4 з.п. ф-лы, 2 ил.

1. Способ балансировки металлического беззубцового цилиндрического резонатора волнового твердотельного гироскопа, включающий измерение параметров первых четырех форм массового дефекта резонатора, погружение резонатора в ванну с электролитом и пропускание через его поверхность рассчитанного электрического заряда, регулируемого временем пропускания постоянного тока, величину которого выбирают в зависимости от состава электролита и металла резонатора, отличающийся тем, что цилиндрический резонатор погружают в электролит наклонно, устанавливают величину центрального угла цилиндрического клина погруженной части, равную α, и совмещают угол ориентации обрабатываемой поверхности цилиндрического клина с ориентацией удаляемой формы массового дефекта.

2. Способ по п. 1, отличающийся тем, что при удалении 1-й формы массового дефекта величиной М1 устанавливают α=180° и пропускают через обрабатываемую поверхность электрический заряд, равный Q1=2πM1/L, где L - экспериментально определяемый коэффициент, зависящий от состава электролита и металла резонатора.

3. Способ по п. 1, отличающийся тем, что при удалении 2-й формы массового дефекта величиной М2 устанавливают α=65,9°, пропускают через обрабатываемую поверхность 1/2 электрического заряда Q2=2,756М2/L, поворачивают резонатор вокруг оси симметрии на 180° и пропускают такой же электрический заряд (Q2/2).

4. Способ по п. 1, отличающийся тем, что при удалении 3-й формы массового дефекта величиной М3 устанавливают α=39,9°, пропускают через обрабатываемую поверхность 1/3 электрического заряда Q3=1,685М3/L, затем дважды последовательно в одном направлении поворачивают резонатор на 120° вокруг оси симметрии и в каждом угловом положении пропускают через обрабатываемую поверхность такой же электрический заряд (Q3/3).

5. Способ по п. 1, отличающийся тем, что при удалении 4-й формы массового дефекта величиной М4 устанавливают α=29,9°, пропускают через обрабатываемую поверхность 1/4 электрического заряда Q4=1,265М4/L, затем трижды последовательно в одном направлении поворачивают резонатор на 90° вокруг оси симметрии и в каждом угловом положении пропускают через обрабатываемую поверхность такой же электрический заряд (Q4/4).

| Матвеев В.А., Лунин Б.С, Басараб М.А., Чуманкин Е.А | |||

| "Балансировка металлических резонаторов волновых твердотельных гироскопов низкой и средней точности", Наука и образование, Электронное научно-техническое издание | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| МАЛОГАБАРИТНЫЙ ТВЕРДОТЕЛЫЙ ВОЛНОВОЙ ГИРОСКОП | 2007 |

|

RU2362121C2 |

| US 6282958 B1, 04.09.2001; | |||

| US 20100154542 A1, 24.06.2010 | |||

Авторы

Даты

2015-08-20—Публикация

2014-05-23—Подача