Настоящее изобретение относится к области гироскопии и может быть использовано при проектировании и производстве Волнового твердотельного гироскопа с металлическим резонатором (ВТГ-МР), работающего в режиме датчика угловой скорости (ДУС). Задачей изобретения является повышение стойкости ВТГ-МР к вибрационным воздействиям в диапазоне частот (10-2500) Гц, повышение чувствительности к измеряемой угловой скорости, улучшение соотношения полезный сигнал/шум, и как следствие возможность упрощения схемы электронного блока.

Известен чувствительный элемент волнового твердотельного гироскопа (RU 151978 кл. G01C 19/56 дата подачи заявки 05.12.2014 г.), содержащий чувствительный элемент в виде стакана с утолщенной верхней частью кольцевым резонатором при соотношении утолщенной и тонкой его части 1:0,50÷0,67, а переход от утолщенной верхней части резонатора к тонкой выполнен в виде фаски. Кроме того, отверстие консольного элемента крепления резонатора к основанию гироскопа выполнено коническим, а пьезоэлектрические элементы возбуждения и съема информации могут иметь форму прямоугольного параллелепипеда с соотношением длины к ширине 2,5:1, их длина соотносится с внешним диаметром кольцевого резонатора как 1:5,4÷5,6.

К недостаткам данной конструкции относятся:

1. сложная конструкция консольного элемента, вызывающая механические напряжения в резонаторе во время климатических воздействий из-за посадки на конус;

2. толщина верхней кромки утолщенной части достаточно мала, что приводит к повышению требований к процессу балансировки, большему влиянию отклонения геометрии на массовый дисбаланс;

3. переход от утолщенной части к тонкой выполненный в виде фаски, что привод к дополнительному рассеиванию энергии на поверхности резонатора.

Известен резонатор твердотельного волнового гироскопа (RU 2744820 кл. G01C 19/56 дата подачи заявки 27.03.2020 г.), состоящий из рабочей части в форме усеченного конуса с цилиндрической внутренней частью, меньшее основание которого сопряжено с подвесом, а со стороны большего основания по всему диаметру, выполнен торец-кромка, образованный внутренней и наружной поверхностями рабочей части, на котором возникает прецессия стоячей волны при воздействии на гироскоп измеряемой угловой скорости или угла поворота, днище, узел крепления резонатора к основанию гироскопа и пьезоэлектрические элементы возбуждения стоячей волны и детектирования сигнала с внешней стороны днища, угол конуса рабочей части резонатора составляет 6,45°-6,7°, при этом подвес выполнен цилиндрическим, соотношение толщины стенки рабочей части со стороны торца-кромки Н и толщины стенки подвеса h составляет 2,3-2,6, а соотношение длины рабочей части резонатора L и длины подвеса 1 составляет 1,8-2,2.

К недостаткам данной конструкции относятся:

1. при соотношении толщины стенки рабочей части со стороны торца-кромки Н и толщины стенки подвеса h 2,3-2,6 и угле конуса рабочей части резонатора 6,45°-6,7° необходимо значительно увеличивать толщину дна резонатора для обеспечения устойчивости к вибрационным воздействиям в диапазоне частот (10-2500) Гц. Увеличение толщины дна приведет к необходимости увеличить площадь пьезоэлементов, что приведет к худшему соотношению сигнал/шум и увеличению анизотропии резонатора;

2. сложная конструкция консольного элемента вызывающая механические напряжения в резонаторе во время климатических воздействий из-за посадки на конус.

Известна методика балансировки чувствительного элемента ВТГ (стр. 126 Распопов В.Я., Волчихин И.А., Волчихин А.И., Ладонкин А.В., Лихошерст В.В., Матвеев В.В. Волновой твердотельный гироскоп с металлическим резонатором. Тула: Издательство ТулГУ, 2018. 189 с.). Данная методика подразумевает удаление массы с верхней кромки резонатора. Сначала определяется ось с наименьшей собственной частотой (тяжелая ось), путем возбуждения резонатора по осям X и Y. Затем относительно тяжелой оси определяется место сверления по формуле:

где  - угол высверливания массы, отсчитываемый от пучности,

- угол высверливания массы, отсчитываемый от пучности,  - сигнал с пьезоэлементов, измеряющих узел стоячей волны,

- сигнал с пьезоэлементов, измеряющих узел стоячей волны,  - сигнал с пьезоэлементов, измеряющих пучность стоячей волны.

- сигнал с пьезоэлементов, измеряющих пучность стоячей волны.

Направление отсчета угла производится в сторону узла синфазного с пучностью. После чего масса удаляется в 4-х точках, отстоящих друг от друга на угол 90°. Балансировка происходит до разночастотности между осями X и Y менее 0,1 Гц.

К недостаткам данной методики относятся:

1. высверливание массы по формуле (1) приводит к высверливанию большого количества отверстий на кромке. Т.к. в процессе балансировки угол  меняет свое значение, что приводит к увеличению диссипации энергии на кромке и более неравномерному распределению жесткости по окружности.

меняет свое значение, что приводит к увеличению диссипации энергии на кромке и более неравномерному распределению жесткости по окружности.

2. балансировка только по 4-й форме дефекта (разночастотность) не обеспечивает совпадения пучностей и узлов стоячей волны с осями расположения пьезоэлементов, что приводит к усложнению схемы коррекции.

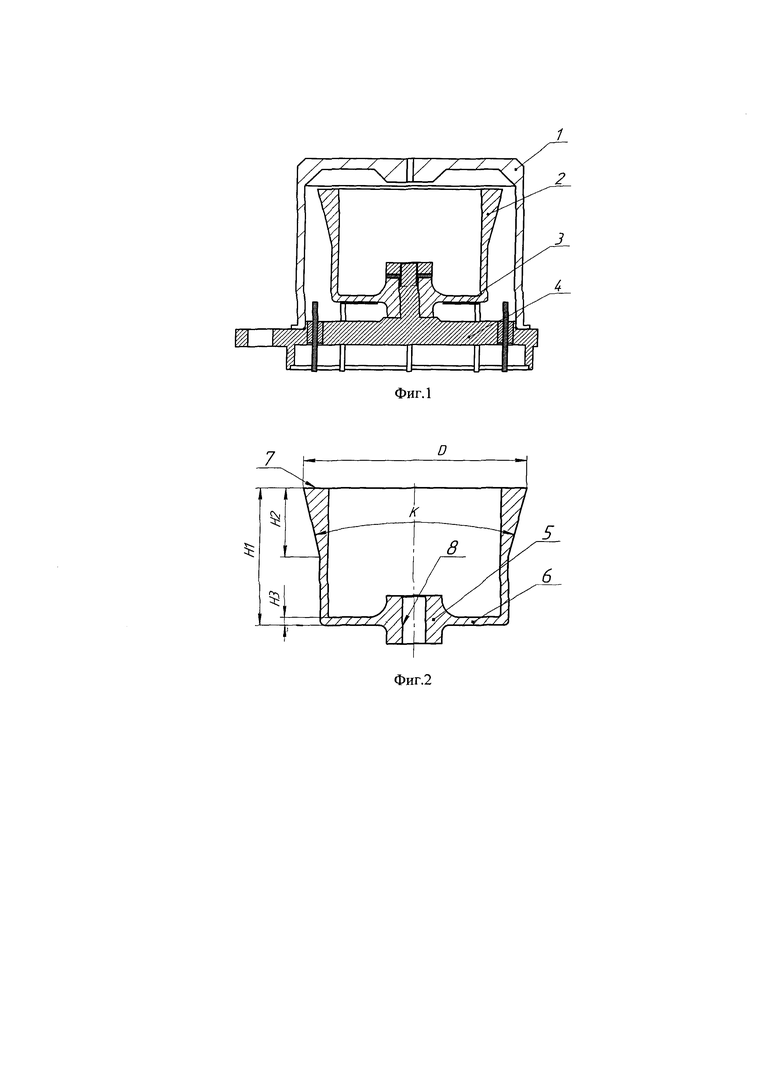

Предлагаемый ВТГ-МР состоит из кожуха 1, резонатора 2, пьезоэлементов 3, массивного основания 4 (см. фиг. 1). Резонатор ВТГ-МР состоит из тонкостенного металлического стакана с утолщенной верхней кромкой 7, консольного элемента крепления 5, дна 6 и крепежного отверстия 8 (см. фиг. 2).

Для возбуждения и съема информации на дне резонатора наклеены восемь пьезоэлементов, равномерно распределенных по окружному углу. При возбуждении колебаний в резонаторе на частоте близкой к резонансной на верхней кромке резонатора образуется стоячая волна, которая под действием сил инерции Кориолиса прецессирует (запаздывает относительно угла поворота основания) при появлении угловой скорости основания вокруг оси симметрии резонатора. В результате чего на пьезоэлементах, расположенных по узлам стоячей волны появляется сигнал пропорциональный угловой скорости основания.

Предлагаемая конструкция ВТГ-МР обеспечивает достаточную точность измерения угловой скорости и углового положения основания для систем ориентации, стабилизации и навигации средней точности в широком диапазоне температур и вибрационных воздействиях в диапазоне 10-2500 Гц с амплитудой до 10g. Точность измерения угловой скорости и угла поворота основания обеспечивается за счет достижения добротности резонатора более 10000 в широком диапазоне температур, уменьшения разночастотности между первой и второй модами собственных изгибных колебаний кромки резонатора до значений менее 0,05 Гц и совмещения положения стоячей волны на наружной кромке резонатора с осями расположения пьезоэлементов с точностью до 3°, высверливанием массы с верхней кромки резонатора. Количество высверливаемых отверстий при балансировке не превышает 16-ти шт., что уменьшает диссипацию энергии на кромке и уменьшает разножесткостность. Введение конуса на верхней части резонатора вместо цилиндрического кольца позволяет увеличить толщину верхней кромки при той-же рабочей частоте и добротности, что приводит к меньшему влиянию отклонения геометрии резонатора на массовый дисбаланс и меньшему систематическому дрейфу (Лунин Б.С., Матвеев В.А., Басараб М.А. Волновой твердотельный гироскоп. Теория и технология. Монография. - М.: Радиотехника, 2014. Стр. 62).

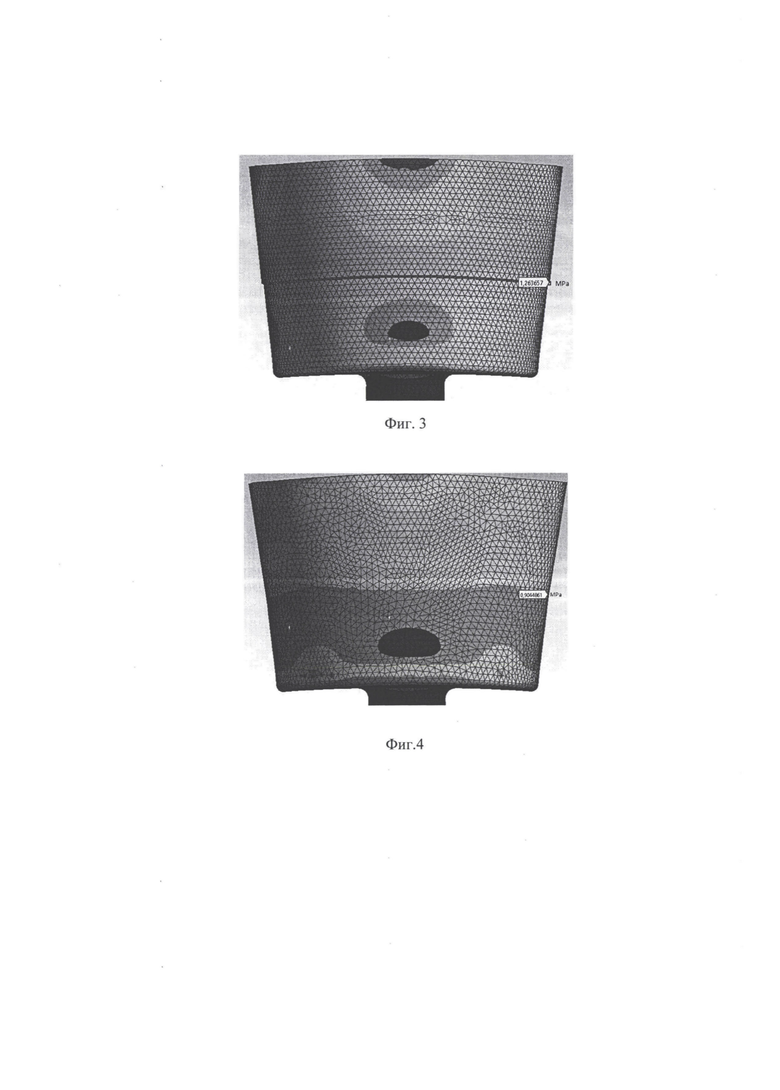

Угол конуса K равный 8°÷8°30' на наружной поверхности резонатора с отношением высоты конуса Н2 к высоте резонатора H1 0,552÷0,557:1, соотношение сторон пьезоэлементов подобраны таким образом, чтобы обеспечить достаточную амплитуду колебаний кромки и добротность резонатора выше 10000 в широком диапазоне температур, что обеспечивает достаточную чувствительность ВТГ-МР к измеряемой угловой скорости. Выбранные размеры конуса обеспечивают минимально необходимую толщину верхней кромки более 0,7 мм. (Распопов В.Я. Волчихин И.А., Волчихин А.И., Ладонкин А.В., Лихошерст В.В., Матвеев В.В. Волновой твердотельный гироскоп с металлическим резонатором. Тула: Издательство ТулГУ, 2018. стр. 84). Конус на наружной стенке резонатора уменьшает рассеивание энергии в месте перехода поверхностей на 23% (см. фиг. 3, 4) и увеличивает толщину верхней кромки на 25% при сохранении величины добротности и рабочей частоты по сравнению с выполнением верхней части в форме цилиндра. Остальные переходы поверхностей выполнены галтелями для уменьшения рассеивания энергии на поверхности резонатора.

Консольный элемент крепления резонатора 5, состоящий из двух консолей, более технологичный в изготовлении по сравнению с конусной консолью, обеспечивает достаточную точность совпадения оси симметрии резонатора с осью основания, при этом уменьшает напряжения в резонаторе во время климатических и вибрационных воздействий.

Для увеличения добротности резонатора и уменьшения трения верхней кромки о воздух, внутренняя полость ВТГ-МР откачивается до давления ниже 2*10-3 мм рт. ст.

Устойчивость к вибрационным воздействиям обеспечивается за счет массивного основания 4 с минимальной толщиной стенок, относящихся к диаметру резонатора как 1:10 и особых размеров резонатора: диаметр D резонатора относится к высоте H1 и толщине дна Н3 как 32÷35:25÷27:1, чтобы собственные частоты изгибных колебаний донышка резонатора относительно элемента крепления и мембранная мода были выше 2500 Гц и отличалась от рабочей частоты более чем на 1000 Гц (см. фиг. 2)

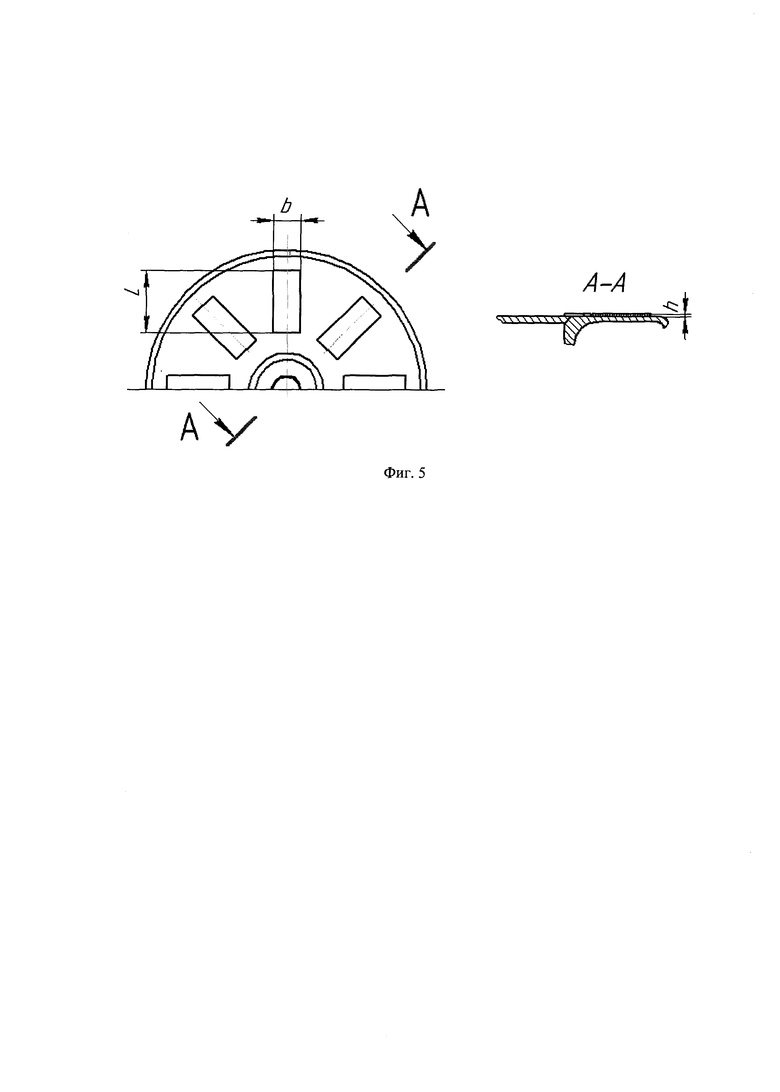

Пьезоэлементы имеют форму прямоугольного параллелепипеда с соотношением длинны L к ширине b, к толщине h 25÷33:9÷12:1 (см. фиг. 5), что обеспечивает хорошее соотношение сигнал/шум и уменьшает влияние пьезоэлементов на добротность и изотропию механических свойств резонатора, данные соотношения подобраны эмпирическим путем.

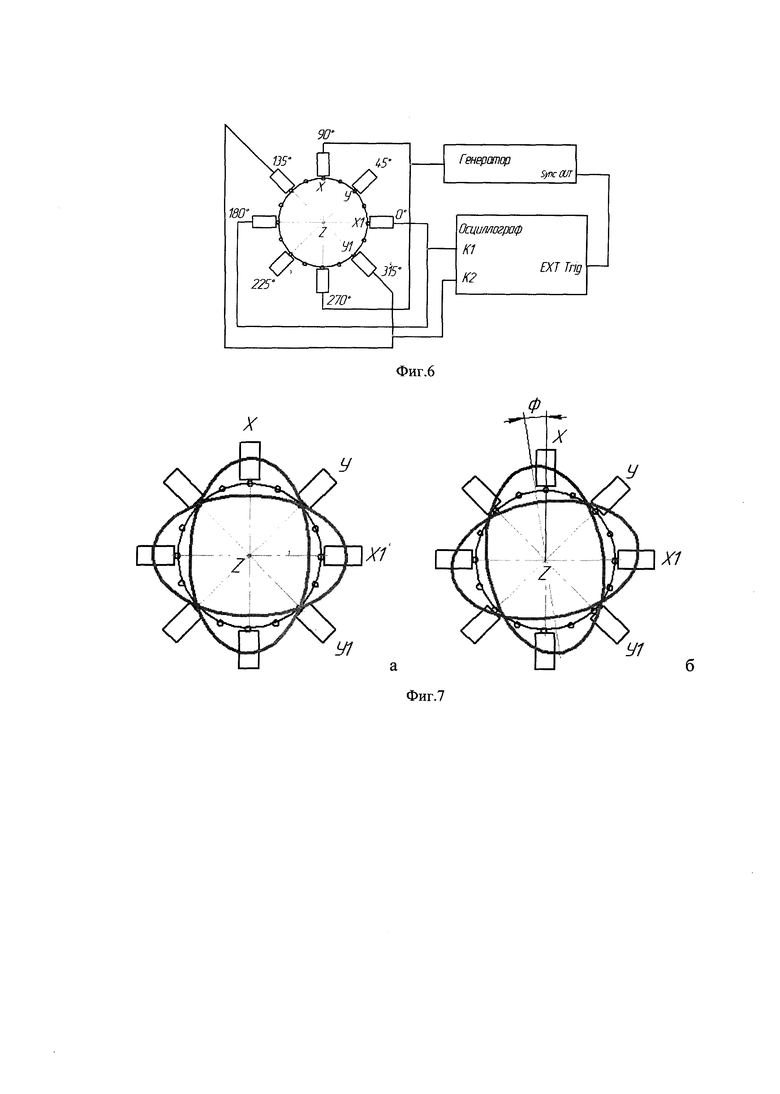

Балансировка резонатора происходит в три этапа. На первом этапе уменьшается разночастотность между первой и второй модами собственных изгибных колебаний кромки резонатора до значений менее 0,05 Гц. Для этого собирается схема, показанная на фиг. 6, ВТГ-МР возбуждается с помощью генератора по осям X, У и для каждой оси находится резонансная частота. Место высверливания массы определяется относительно тяжелой оси по следующему условию:

1. если Vпу/Vy≥3, то масса высверливается в четырех точках отстоящих друг от друга на угол 90°, начиная с 0° от тяжелой оси;

где Vпу - сигнал с пьезоэлементов, расположенных по оси пучностей стоячей волны, Vy - сигнал с пьезоэлементов, расположенных по оси узлов стоячей волны.

2. если Vпу/Vy<3, то масса высверливается в четырех точках отстоящих друг от друга на угол 90°, начиная с 22,5° от тяжелой оси. Направление отсчета угла производится в сторону узла синфазного с пучностью.

На втором этапе производится совмещение пучностей и узлов стоячей волны с осями расположения пьезоэлементов высверливанием 4-х отверстий на кромке резонатора, отстоящих друг от друга на угол 90°, отсчитывая угол 22,5° от пучности в сторону узла синфазного с пучностью. Высверливание массы происходит до совмещения пучностей деформации наружной кромки резонатора с осями расположения пьезоэлементов с точностью до 5°. Угол между пучностью и узлом определяется по формуле (1).

На третьем этапе проверяется расположение стоячей волны относительно осей расположения пьезоэлементов путем вращения основания ВТГ-МР с угловой скоростью менее 10°/с. Если стоячая волна совпадает с расположением пьезоэлементов как показано на фиг. 7а, то при вращении основания по и против часовой стрелке вокруг оси Z сигнал с пьезоэлементов, расположенных по узлам будет увеличиваться. В этом случае балансировка не требуется. Если расположение осей стоячей волны не совпадает с осями расположения пьезоэлементов как показано на фиг. 7б, то при повороте основания против часовой стрелке вокруг оси Z сигнал с пьезоэлементов, расположенных по узлам будет сначала уменьшаться, а затем начнет увеличиваться. В этом случае высверливание 4-х отверстий на кромке резонатора, отстоящих друг от друга на угол 90° производится, отсчитывая 22,5° от пучности в сторону разворота стоячей волны. Таким образом при достаточно несложной методике балансировки и простой схеме измерения достигается совмещение стоячей волны на наружной кромке резонатора с осями расположения пьезоэлементов с точностью до 3°.

Конструкция, заявляемого ВТГ-МР поясняется следующими рисунками:

на фиг. 1 показана конструкция ВТГ-МР;

на фиг. 2 показана конструкция резонатора ВТГ-МР;

на фиг. 3 показана величина механических напряжений на фаске при деформации резонатора с цилиндрическим кольцом;

на фиг. 4 показана величина механических напряжений на переходе цилиндра в конус при деформации резонатора;

на фиг. 5 показано расположение и размеры пьезоэлементов;

на фиг. 6 показана схема подключения ВТГ-МР при балансировке;

на фиг. 7а, б показана схема совмещения осей стоячей волны с осями расположения пьезоэлементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗОНАТОР ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА | 2020 |

|

RU2744820C1 |

| Датчик угла крена на базе волнового твердотельного гироскопа с металлическим резонатором | 2022 |

|

RU2787809C1 |

| Датчик угла на базе волнового твердотельного гироскопа с металлическим резонатором | 2024 |

|

RU2832852C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ВИБРАЦИОННОГО КОРИОЛИСОВА ГИРОСКОПА | 2008 |

|

RU2445575C2 |

| МАЛОГАБАРИТНЫЙ ТВЕРДОТЕЛЫЙ ВОЛНОВОЙ ГИРОСКОП | 2007 |

|

RU2362121C2 |

| Способ считывания и управления колебаниями волнового твердотельного гироскопа | 2018 |

|

RU2670245C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА (ВАРИАНТЫ) | 2012 |

|

RU2521783C2 |

| Способ считывания и управления колебаниями волнового твердотельного гироскопа | 2019 |

|

RU2704334C1 |

| РЕЗОНАТОР ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА | 2001 |

|

RU2218554C2 |

| Пространственный интегрирующий твердотельный волновой гироскоп | 2020 |

|

RU2763688C1 |

Изобретение относится к области гироскопии и может быть использовано при проектировании и производстве волнового твердотельного гироскопа с металлическим резонатором, работающего в режиме датчика угловой скорости. Волновой твердотельный гироскоп состоит из металлического резонатора с наклеенными на дно пьезоэлементами, имеющими форму прямоугольного параллелепипеда с соотношением сторон 25÷33:9÷12:1, и массивного основания. При этом металлический резонатор выполнен с конусными стенками под углом 8°÷8°30' по наружному диаметру, с отношением высоты конуса к высоте резонатора 0,552÷0,557:1, с отношением наружного диаметра к высоте резонатора и толщине его дна как 32÷35:25÷27:1, а толщина верхней кромки 0,9÷1 мм. Резонатор крепится к массивному основанию гироскопа с помощью двух консолей, крепежного отверстия в форме цилиндра и переходных поверхностей, выполненных в виде галтелей. Для балансировки резонатора высверливаются отверстия на верхней кромке резонатора в количестве 16-ти штук и отверстия расположены на кромке через каждые 22,5°. Технический результат – повышение стойкости к вибрационным воздействиям в диапазоне частот 10-2500 Гц, чувствительности к измеряемой угловой скорости, отношения сигнал/шум. 2 н. и 2 з.п. ф-лы, 7 ил.

1. Волновой твердотельный гироскоп, состоящий из металлического резонатора с наклеенными на дно пьезоэлементами, имеющими форму прямоугольного параллелепипеда с соотношением сторон 25÷33:9÷12:1, и массивного основания.

2. Металлический резонатор по п. 1, отличающийся тем, что конусные стенки выполнены под углом 8°÷8°30' по наружному диаметру, с отношением высоты конуса к высоте резонатора 0,552÷0,557:1, с отношением наружного диаметра к высоте резонатора и толщине его дна как 32÷35:25÷27:1, а толщина верхней кромки 0,9÷1 мм с креплением к массивному основанию гироскопа с помощью двух консолей, крепежного отверстия в форме цилиндра и переходных поверхностей, выполненных в виде галтелей.

3. Волновой твердотельный гироскоп по п. 1, отличающийся тем, что для балансировки резонатора высверливаются отверстия на верхней кромке резонатора в количестве 16-ти штук и отверстия расположены на кромке через каждые 22,5°.

4. Волновой твердотельный гироскоп по п. 1, отличающийся тем, что основание гироскопа массивное, минимальная толщина стенок относится к диаметру резонатора как 1:10.

| ТВЕРДОТЕЛЬНЫЙ ВОЛНОВОЙ ГИРОСКОП | 2013 |

|

RU2544870C2 |

| РЕЗОНАТОР ТВЕРДОТЕЛЬНОГО ВОЛНОВОГО ГИРОСКОПА | 2020 |

|

RU2744820C1 |

| СПОСОБ БАЛАНСИРОВКИ МЕТАЛЛИЧЕСКОГО ЗУБЧАТОГО РЕЗОНАТОРА ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 2013 |

|

RU2526217C1 |

| Смеситель непрерывного действия | 1961 |

|

SU151978A1 |

| СПОСОБ БАЛАНСИРОВКИ ПОЛУСФЕРИЧЕСКОГО РЕЗОНАТОРА ВОЛНОВОГО ТВЕРДОТЕЛЬНОГО ГИРОСКОПА | 1998 |

|

RU2147117C1 |

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| US 8806939 B2, 19.08.2014. | |||

Авторы

Даты

2022-12-15—Публикация

2021-09-01—Подача