Заявляемое изобретение относится к области химической модификации поверхности пористого кремния и, в частности, может найти применение для создания биосовместимого и способного к полной биодеградации носителя медицинских препаратов, обеспечивающего их целевую доставку и пролонгированное действие в организме.

Наноструктурированный пористый кремний получают в результате самоорганизующегося процесса анодного травления монокристаллического кремния во фторидных электролитах, приводящего к прорастанию в кристалл массива равномерно распределенных наноразмерных пор. Несмотря на фрагментарное сохранение в пористых кристаллах дальнего порядка, присущего исходным монокристаллам, физические и химические свойства кремния претерпевают в них значительные изменения, возрастающие с повышением степени пористости материала. Наряду с квантово-размерными эффектами, это в значительной мере обусловлено деформациями химических связей, распространяющимися от близко расположенных друг к другу поверхностей на весь объем скелетной структуры. Иными словами, вклад свободной поверхностной энергии в свободную энергию пористого кремния в целом оказывается достаточно велик, чтобы заметно повысить его химический потенциал. В результате резко возрастает химическая активность пористого кремния в окислительно-восстановительных реакциях. В отличие от объемного кремния, пористый кремний может подвергаться постепенному гидролизу при комнатных температурах уже в слабощелочных средах (таких, как кровь с рН~7,4), что делает возможной его биодеградацию в живых организмах. Но поскольку в процессе образования пор в кремнии их стенки, контактирующие с HF-содержащим электролитом, покрываются сплошным слоем из химически связанных атомов водорода, формирующийся пористый кремний приобретает выраженные гидрофобные свойства. Отсутствие смачиваемости пористого кремния водными растворами, не содержащими поверхностно-активных компонентов, затрудняет его использование в качестве биосовместимого материала. Измельченный пористый кремний, оставаясь гидрофобным, не образуют взвесей в воде, его трудно ввести в организм и транспортировать с током биологических жидкостей. Гидролиз гидрофобного пористого кремния в слабощелочных растворах начинается с заметной задержкой, вызванной низкой скоростью нуклеофильного замещения гидроксилом водорода поверхностных групп Si-H, экранирующих кремний от непосредственного контакта с раствором. Время деградации частиц пористого кремния в слабощелочных биологических жидкостях с превращением его в биологически инертную кремниевую кислоту обычно измеряется сутками. Заполнение пор молекулами лекарственных препаратов еще больше увеличивают время ассимиляции кремния в организме.

Известен способ модификации поверхности пористого кремния (см. заявка РСТ WO 2010147141, МПК С23С 16/00, H01L 21/00, опубликована 23.12.2010) путем обработки его поверхности плазмой электрического разряда в атмосфере кислорода или инертного газа, либо путем облучения ультрафиолетовым излучением в атмосфере кислорода.

Известен способ модификации поверхности пористого кремния (см. заявка CN 102520041, МПК G01N 27/333, опубликована 27.06.2012), включающий термическое окисление поверхности пористого кремния при температуре 50-200°С в течение 0,5-3,0 часов.

В рассмотренных выше способах на поверхности пористого кремния образуется более чем монослойные оксидные пленки, отличающиеся по толщине и концентрации гидроксильных групп. Данные химического анализа (см. Yukio Ogata, Hiroyuki Niki, Tetsuo Sakka, Matae Iwasaki. - Oxidation of Porous Silicon under Water Vapor Environment. - Journ. Electrochem. Soc., 1995, volume 142, issue 5, 1595-1601; Douglas В. Mawhinney, John A. Glass, Jr., John Т., Yates, Jr. - FTIR Study of the Oxidation of Porous Silicon. Journ. Phys. Chem. B, 1997, volume 101, 1202-1206) свидетельствуют о том, что при использовании этих способов происходит селективное окисление кремниевого скелета по связям Si-Si, в то время как более прочные связи Si-H сохраняются на поверхности. При этом глубина окисления измеряется единицами монослоев. Такое окисление обеспечивает лишь умеренную смачиваемость поверхности пористого кремния водой, не всегда позволяющую водным растворам проникать в поры.

Известен способ модификации поверхности пористого кремния (см. ЕР 376064, МПК C07F 07/00, C07F 07/10, C08G 65/00, опубликован 19.10.2011) путем обработки поверхности пористого кремния при температуре 100-110°С раствором концентрированной серной кислоты и перекиси водорода, взятых в объемном соотношении 2:1, последующей ее промывки дистиллированной водой и сушки.

Известен способ модификации поверхности пористого кремния (см. заявка US 2004197613, МПК Н01М 08/02, Н01М 08/04, Н01М 08/10, опубликована 07.10.2004), в соответствии с которым поверхность пористого кремния обрабатывают раствором, содержащим 80% серной кислоты и 20% перекиси водорода в течение 60 минут, а затем ее облучают ультрафиолетовым излучением в потоке озона в течение 10 минут.

Известен способ модификации поверхности пористого кремния (см. заявка CN 102983344, МПК Н01М 08/10, опубликована 20.03.2013), включающий кипячение поверхности пористого кремния в смеси 60%-80% серной кислоты и 60%-80% перекиси водорода, взятых в объемном соотношении 3:1 до полного выкипания перекиси водорода.

В последних трех способах достигается полное окисление гидрированной поверхности пористого кремния с образованием терминальных групп Si-OH, но при этом формируются более толстые слои объемной оксидной фазы, сравнимые по толщине с толщиной стенок пор и обладающие выраженными пассивирующими свойствами, препятствующими биодеградации пористого кремния. Кроме того, увеличение объема скелетной структуры пористого кремния при глубоком окислении уменьшает размеры пор и их полезный объем.

Известен способ модификации поверхности пористого кремния (см. заявка РСТ WO 02079085, МПК С01В 33/00, G01N 21/64, G01N 21/77, опубликована 10.10.2002), включающий обработку поверхности пористого кремния 30%-ным раствором перекиси водорода в течение 10 минут, последующую промывку ее дистиллированной водой, этанолом и сушку.

Обработка гидрофобного пористого кремния с наноразмерными порами в водном растворе H2O2 при комнатных температурах не обеспечивает проникновение H2O2 в поры и вызывает лишь гидрофилизацию внешней поверхности пористого кремния. В известном способе, наряду с образованием на поверхности пористого кремния гидроксильных групп, обеспечивающих гидрофильность материала, происходит также окисление самого кремния с образованием слоя аморфного окисла, обладающего выраженными пассивирующими свойствами, что приводит к замедлению биодеградации пористого кремния.

Наиболее близким по совокупности существенных признаков к настоящему изобретению является способ модификации поверхности пористого кремния (см. заявка WO 0026019, МПК В32В 3/26, опубликована 11.05.2000), принятый за прототип. Способ включает приведение в контакт поверхности пористого кремния с оптимально замещенным алкеном или алкином в количестве, достаточном для создания монослоя, а также освещение поверхности пористого кремния в присутствии указанного вещества для образования монослоя его молекул, ковалентно-связанных с поверхностью пористого кремния, с целью сохранения ее фотолюминесцентных свойств и ее химической пассивации.

В результате применения способа-прототипа может быть получена как гидрофобная, так и гидрофильная поверхность пористого кремния. Однако наличие монослоя ковалентно-связанных молекул на поверхности пористого кремния препятствует химическому взаимодействию пористого кремния с окружающей средой, что препятствует его биодеградации. Так, например, как в описании способа-прототипа указано, что полученный в результате реализации этого способа слой молекул 1-додецена стабилизирует пористый кремний даже в кипящем растворе КОН (pH=10 и pH=12).

Задачей настоящего изобретения являлась разработка такого способа модификации поверхности пористого кремния, которая бы обеспечивала ускоренную биодеградациию пористого кремния.

Поставленная задача решается тем, что способ модификации поверхности пористого кремния включает двухстадийную обработку поверхности пористого кремния. На первой стадии поверхность пористого кремния обрабатывают смесью брома и инертного органического растворителя при комнатной температуре в течение 10-30 минут, после чего промывают поверхность пористого кремния инертным органическим растворителем и сушат ее до полного удаления инертного органического растворителя. На второй стадии обрабатывают бромированную поверхность пористого кремния дистиллированной водой, что обеспечивает замещение химически связанных атомов брома гидроксильными группами, промывают обработанную поверхность пористого кремния дистиллированной водой для удаления образовавшейся бромистоводородной кислоты и затем сушат обработанную поверхность пористого кремния.

Новым в настоящем способе является обработка поверхности пористого кремния смесью брома и инертного органического растворителя при комнатной температуре в течение 10-30 минут, промывка поверхности пористого кремния инертным органическим растворителем, сушка ее до полного удаления инертного органического растворителя и последующая обработка бромированной поверхности пористого кремния дистиллированной водой.

В настоящем способе терминальный водород замещается на гидроксил, не затрагивая, по крайней мере, при комнатных температурах, связи в кремниевом скелете, что обеспечивает высокий уровень гидрофильности поверхности пористого кремния и открывает путь к различным вариантам прямой химической сшивки кремния с органическими молекулами, минуя промежуточный слой окисла. В результате пористый кремний приобретает возможность абсорбировать водные растворы различных веществ, оставаясь при этом химически активным и способным подвергаться гидролизу уже в слабощелочных средах, соответствующих по значениям pH физиологическим жидкостям, а также возможность прямой привязки к кристаллической решетке пористого кремния различных органических молекул, без введения промежуточного оксидного слоя.

Обработку поверхности пористого кремния можно проводить раствором брома в инертном органическом растворителе.

Обработку поверхности пористого кремния можно проводить парами брома и инертного органического растворителя.

В качестве инертного органического растворителя можно использовать низший хлорзамещенный алкан, например, выбранный из группы: CCl4, CHCl3, CH2CL2, C2H4Cl2.

Обработку поверхности пористого кремния можно вести смесью брома и инертного органического растворителя, взятых в объемном соотношении от 1:100 до 1:10.

Последующую сушку обработанной поверхности пористого кремния можно вести при температуре не более 80°C.

Настоящий способ модификации поверхности пористого кремния поясняется чертежом, где:

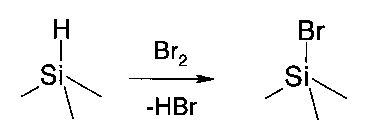

на фиг. 1 приведено СЭМ-изображение поверхности исходного (гидрофобного) слоя пористого кремния;

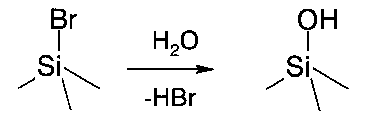

на фиг. 2 показано СЭМ-изображение поверхности модифицированных обработкой настоящим способом (последовательно в растворе бром - хлороформ и в воде) слоя пористого кремния;

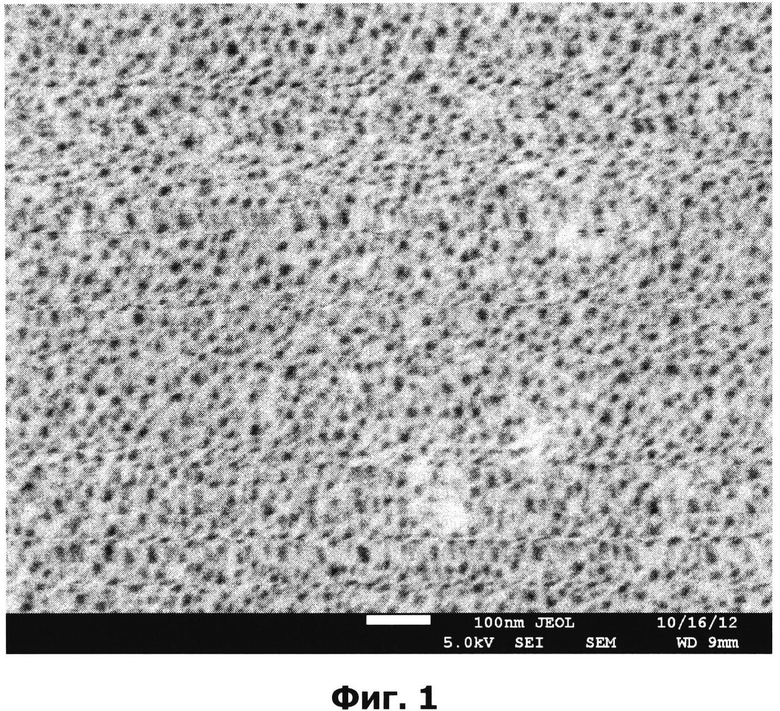

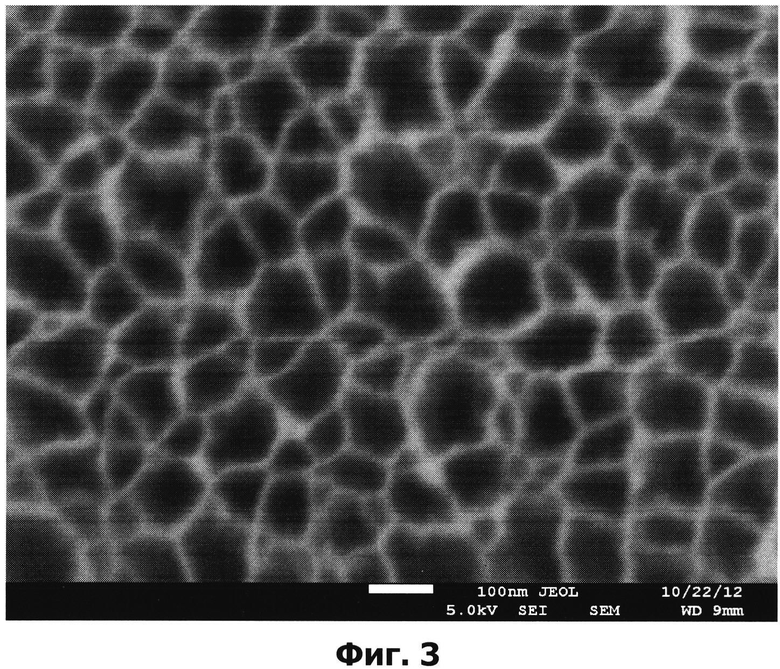

на фиг. 3 приведено SEM-изображение поверхности отрыва пористого слоя от подложки до обработки настоящим способом.

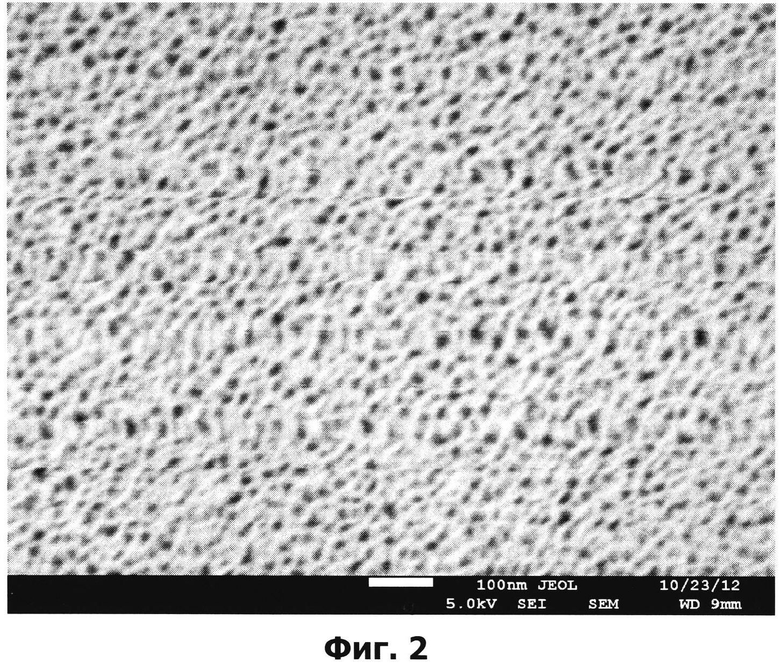

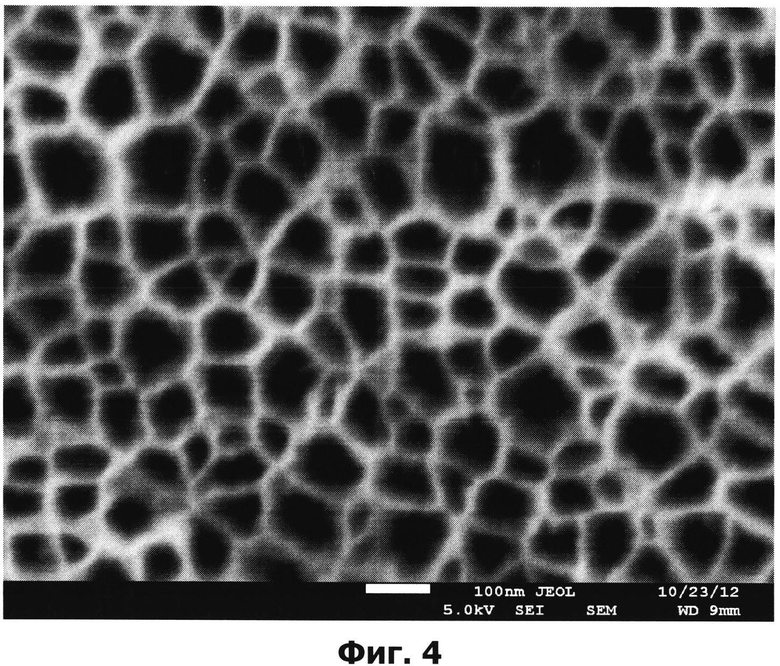

на фиг. 4 показано SEM-изображение поверхности отрыва пористого слоя от подложки после обработки настоящим способом.

Настоящий способ модификации поверхности пористого кремния осуществляет следующим образом.

На первой стадии поверхность пористого кремния обрабатывают смесью брома и инертного органического растворителя, взятых в виде раствора или существующего над ним пара. В случае использования паров брома и инертного органического растворителя происходит капиллярная конденсация раствора в наноразмерных порах, начинающаяся при давлении паров компонентов раствора, не достигающих давлений в насыщенном паре. Объемное соотношение брома и инертного органического растворителя предпочтительно составляет от 1:100 до 1:10. В качестве инертного органического растворителя можно использовать низший хлорзамещенный алкан, например, выбранный из группы: CCl4, CHCl3, CH2Cl2, C2H4Cl2. В процессе первой стадии обработки происходит радикальное замещение водорода на бром, протекающее в инертном растворителе:

В указанных условиях бромирование протекает гладко и в слоях мезопористого кремния толщиной до 300 мкм полное замещение терминального водорода на бром при комнатной температуре занимает не более ~30 минут. Обработанную смесью брома и инертного органического растворителя поверхность пористого кремния промывают этим же инертным органическим растворителем для удаления оставшегося в порах брома и образовавшегося бромистого водорода, после чего сушат ее до полного удаления инертного органического растворителя. На второй стадии бромированную поверхность пористого кремния обрабатывают дистиллированной водой, при действии которой происходит нуклеофильное замещение химически связанных атомов брома гидроксильными группами:

Обработанную поверхность пористого кремния затем промывают дистиллированной водой до полного удаления образовавшейся бромистоводородной кислоты и затем обработанную поверхность пористого кремния высушивают, предпочтительно при температуре не выше 80°C во избежание взаимодействия гидроксильных групп на поверхности с образованием мостиковых связей Si-O-Si.

Полученный в результате двухстадийной обработки пористый кремний приобретает выраженные гидрофильные свойства по всей своей поверхности - как внешней, так и внутренней (пористые слои толщиной 250-300 мкм при смачивании с одной стороны практически мгновенно пропитываются водой насквозь). Вместе с этим скорость гидролиза приготовленного таким образом пористого кремния в слабощелочных средах становится максимальной по сравнению со скоростью гидролиза необработанного материала или же гидрофилизированного с помощью прямого окисления кислородом, озоном или перекисью водорода.

Гидролиз наноструктурированного пористого кремния с превращением в кремниевую кислоту протекает по реакции:

Si+4H2O=Si(OH)4+2Н2 (3)

Пример 1. Фрагмент слоя пористого кремния ~10×10 мм, пористостью 75-77% и толщиной 40 мкм, полученного анодированием полированной пластины монокристаллического кремния ориентации (100), р-типа проводимости с удельным сопротивлением 0,005 Ом·см в электролите, состоящем из равных объемов этилового спирта и плавиковой кислоты, 30 минут обрабатывали 5% раствором брома в хлороформе. Затем слой промывали хлороформом и высушивали на воздухе при комнатной температуре в течение 10 минут для удаления остатков хлороформа. Обработанный таким образом слой пористого кремния погружали в дистиллированную воду на 2 минут, дополнительно промывали дистиллированной водой до полного удаления бромистоводородной кислоты и высушивали на воздухе. Через 1 час одинаковые фрагменты исходного и модифицированного настоящим способом слоев пористого кремния погружали в 1,5% раствор гидрокарбаната натрия с pH=8,5, что соответствует pH сока поджелудочной железы. Реакция модифицированного настоящим способом пористого кремния с раствором, сопровождающаяся активным выделением водорода, началась немедленно после их контакта, тогда как необработанный слой пористого кремния всплыл на поверхность без признаков химического взаимодействия. Поверхность удерживаемого в растворе слоя необработанного пористого кремния начала смачиваться через ~3 минуты, через 8 минут на ней стали формироваться единичные пузырьки водорода. Через 1 час пребывания в растворе слой модифицированного настоящим способом пористого кремния приобрел оранжевую окраску и стал полупрозрачным, скорость выделения водорода снизилась, за 2 часа слой приобрел прозрачность и светло желтую окраску, сохранив в объеме отдельные включения кремния. Полное превращение слоя модифицированного настоящим способом пористого кремния в бледно желтую прозрачную пленку гидроокиси, не выделяющую водорода, заняло ~2 часа 20 минут. При этом через 24 часа пребывания в растворе слой необработанного пористого кремния еще сохранял в прозрачной пленке гидроокиси участки непрореагировавшего кремния.

Пример 2. Фрагмент слоя пористого кремния, аналогичный использованному в примере 1, помещался на поверхность крупнопористого стеклянного фильтра Шотта, впаянного в стеклянную воронку. Затем этой воронкой прикрывался стакан, содержащий 5% раствор брома в хлористом метилене. Практически немедленно начавшаяся конденсация паров в наноразмерных порах кремния обеспечила полное смачивание всей поверхности пористого материала раствором брома в хлористом метилене. После 30 минутной выдержки в парах образец пористого кремния высушивался на воздухе и обрабатывался водой, как в примере 1. Поведение обработанного таким образом слоя пористого кремния в 1,5% растворе гидрокарбаната натрия с pH=8,5 не отличалось от поведения аналогичного образца, погружавшегося в раствор брома в хлороформе.

Таким образом, предварительное бромирование в среде хлорзамещенных алканов позволяет значительно увеличить скорость гидролитической деградации пористого кремния в слабощелочных средах.

Для сравнения была определена скорость гидролитической деградации пористого кремния после трехчасовых обработок в 0,3% и 7,5% растворах H2O2 в воде, содержащей 15% метанола (необходимого для обеспечения первоначальной смачиваемости поверхности раствором). Время полного превращения упоминавшихся выше образцов пористого кремния в растворе с pH =8,5 в первом случае составило ~3 часа 30 минут, а во втором - почти трое суток.

Пример 3. Образцы пористого кремния исследовались методом адсорбционно-структурного анализа на приборе ASAP-2020 фирмы Micromeritics, который предназначен для определения таких параметров пористой структуры, как удельная площадь поверхности, объем пор и распределение пор по размерам. Исследованы два типа образцов - исходный (гидрофобный) и модифицированный заявленным способом (гидрофильный) обработкой в растворе брома в хлороформе (3 об. % Br2) в течение 10 минут, с последующими операциями высушивания на воздухе при комнатной температуре в течение 10 минут, погружения в дистиллированную воду на 2 минуты, промывки в деионизованной воде в течение 10 минут и окончательного высушивания на воздухе при комнатной температуре в течение 60 минут. Образцы представляли собой пластинки пористого кремния толщиной 150-300 мкм и площадью до 2 см2, массы образцов ~1,0 г. Перед определением адсорбции и десорбции азота при 77К проводили дегазацию образцов в вакууме при 300°C для гидрофобного и при 80°C для гидрофильного пористого кремния в течение 10 часов. Полученные изотермы адсорбции и десорбции азота для обоих образцов имеют характерные для мезопористых материалов петли гистерезиса, свидетельствующие о капиллярной конденсации азота в порах. Удельная поверхность пор материала, рассчитывалась по классическому методу Брунауэра-Эммета-Теллера (БЭТ) в приближении цилиндрических (или щелевидных) пор. Для гидрофобного пористого кремния она составила, соответственно, 201 м2/г (194 м2/г), а для модифицированного гидрофильного - 212 м2/г (203 м2/г). Расчет размеров пор проводили с применением модели Брукхоффа-де Бура для цилиндрических, а также для щелевидных пор. Средний диаметр пор для гидрофобного пористого кремния составил 27 нм в приближении цилиндрических пор и 16 нм, если считать поры щелевидными. Для модифицированного гидрофильного пористого кремния средний размер пор по расчетам составил 25 нм и 13 нм (для цилиндрических и щелевидных пор, соответственно).

По данным электронно-микроскопических измерений (SEM-изображения) входных отверстий пор, их размер в обоих случаях не превышает 20-25 нм (см. фиг. 1 и фиг. 2). Таким образом, с учетом дисперсии пор по размерам методы адсорбционно-структурного анализа дают результаты, совпадающие с данными прямых электронно-микроскопических измерений. На фиг. 3 и фиг. 4 показаны SEM-изображения поверхности отрыва пористого слоя от подложки до и после обработки заявленным способом. Как видно, химическая модификация поверхности пористого кристалла заявленным способом не приводит к изменению размеров формирующих его стенок пор. Объемы пор, определенные при относительном давлении р/р0=0,99 для гидрофобного и модифицированного гидрофильного пористого кремния составил, соответственно, 1,16 см3/г и 1,09 см3/г.

Настоящий способ модифицирования поверхности пористого кремния превращает исходно гидрофобный пористый кремний, получаемый электрохимическим травлением кремниевых монокристаллов, в гидрофильный материал без образования на его поверхности пассивирующего слоя оксидной фазы. Такой материал приобретает возможность абсорбировать водные растворы различных веществ, оставаясь при этом химически активным и способным подвергаться гидролизу уже в слабощелочных средах, соответствующих по значениям рН физиологическим жидкостям, и выводиться из организма. Настоящий способ позволяет обеспечить пористому кремнию повышенную скорость биодеградации, а также сохранить неизменными исходные размеры пор и величину его удельной поверхности. Кроме того, настоящий способ химической модификации поверхности пористого кремния открывает возможность прямой привязки к его кристаллической решетке различных органических молекул, без введения промежуточного оксидного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРОМИРОВАННОГО ГРАФЕНА НА ОСНОВЕ МОДИФИКАЦИИ ОКСИДА ГРАФЕНА | 2022 |

|

RU2806752C1 |

| ПОРИСТАЯ ГИДРОФИЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2279306C2 |

| СПОСОБ МОДИФИКАЦИИ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИ ПОВЕРХНОСТИ ПОЛИМЕРА | 1996 |

|

RU2163246C2 |

| МИКРОПОРИСТАЯ ПОЛИМЕРНАЯ МЕМБРАНА, МОДИФИЦИРОВАННАЯ ВОДОРАСТВОРИМЫМ ПОЛИМЕРОМ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЕ | 2009 |

|

RU2470700C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМБУТИЛКАУЧУКА | 2009 |

|

RU2415873C1 |

| СПОСОБЫ ДОБЫЧИ НЕФТИ | 2003 |

|

RU2247235C2 |

| ПОРИСТАЯ ГИДРОФИЛЬНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2277436C2 |

| СПОСОБ ДОБЫЧИ НЕФТИ | 2003 |

|

RU2247231C2 |

| Способ получения модифицированного диенсодержащего (cо)полимера | 2019 |

|

RU2732776C1 |

| Способ получения функционализированной наноструктуры на основе пористого кремния | 2022 |

|

RU2796247C1 |

Изобретение относится к области химической модификации поверхности пористого кремния и, в частности, может найти применение для создания биосовместимого и способного к полной биодеградации носителя медицинских препаратов, обеспечивающего их целевую доставку и пролонгированное действие в организме. Способ модификации поверхности пористого кремния включает двухстадийную обработку поверхности пористого кремния. На первой стадии поверхность пористого кремния обрабатывают смесью брома и инертного органического растворителя при комнатной температуре в течение 10-30 минут, промывают поверхность пористого кремния инертным органическим растворителем и сушат до полного удаления инертного органического растворителя. На второй стадии обрабатывают бромированную поверхность пористого кремния дистиллированной водой, в результате чего связанный на поверхности бром замещается гидроксильными группами, промывают обработанную поверхность пористого кремния дистиллированной водой для удаления образовавшейся бромистоводородной кислоты и затем сушат обработанную поверхность пористого кремния. Изобретение позволяет повысить скорость биодеградации пористого кремния, а также сохранить неизменными исходные размеры пор и величину его удельной поверхности. 6 з.п. ф-лы, 4 ил., 3 пр.

1. Способ модификации поверхности пористого кремния, включающий обработку поверхности пористого кремния смесью брома и инертного органического растворителя при комнатной температуре в течение 10-30 минут, промывку поверхности пористого кремния инертным органическим растворителем до удаления остатков брома и образовавшегося бромистого водорода и сушку бромированной поверхности пористого кремния до полного удаления инертного органического растворителя, последующую обработку бромированной поверхности пористого кремния дистиллированной водой, обеспечивающую замещение брома гидроксильными группами, промывку обработанной поверхности пористого кремния дистиллированной водой до удаления образовавшейся бромистоводородной кислоты и последующую сушку обработанной поверхности пористого кремния.

2. Способ по п. 1, отличающийся тем, что поверхность пористого кремния обрабатывают смесью брома и инертного органического растворителя в виде раствора брома и инертного органического растворителя.

3. Способ по п. 1, отличающийся тем, что поверхность пористого кремния обрабатывают смесью брома и инертного органического растворителя в виде паров брома и инертного органического растворителя.

4. Способ по п. 1, отличающийся тем, что в качестве инертного органического растворителя используют низший хлорзамещенный алкан.

5. Способ по п. 4, отличающийся тем, что в низший хлорзамещенный алкан выбирают из группы: CCl4, CHCl3, CH2Cl2, C2H4Cl2.

6. Способ по п. 1, отличающийся тем, что обработку поверхности пористого кремния ведут смесью брома и инертного органического растворителя, взятых в объемном соотношении от 1:100 до 1:10.

7. Способ по п. 1, отличающийся тем, что последующую сушку обработанной поверхности пористого кремния ведут при температуре не более 80°C.

| Векоподъемник | 1929 |

|

SU26019A1 |

| Суворова А.О | |||

| и др., Химическое модифицирование поверхности пористого кремния группами полиоксиэтилированных спиртов, ХФТП 2011, Т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| стр | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| ГИГИЕНИЧЕСКИЕ КОМПОЗИЦИИ ДЛЯ ПОЛОСТИ РТА | 2006 |

|

RU2434629C2 |

| CN 103288087 A, 11.09.2013 | |||

Авторы

Даты

2015-08-27—Публикация

2013-12-26—Подача