Область техники

Настоящее изобретение относится к технологии углеродных наноматериалов, конкретно к технологии получения химически-модифицированных производных графена для устройств микроэлектроники и сенсорики.

Уровень техники

В настоящее время химически-модифицированные производные графена (ХМГ), представляющие собой графеновые слои, края и базальная плоскость которых модифицированы заданной функциональной группой, такой как карбоксил (-СООН), кетон (>С=0), амин (-NH2), альдегид (-СНО) и др., все активней применяют в разработке передовых устройств микроэлектроники и сенсорики, таких как оптоэлектронные преобразователи, тензодатчики, хеморезистивные газовые сенсоры и мультисенсорные газоаналитические чипы, электрохимические биосенсорные платформы и электрохимические системы запасания и генерации тока. Как показали проведенные исследования, ключевыми требованиями к эффективному применению ХМГ являются: а) концентрация модифицирующей группы составляет 5 ат. % и более; б) доля модифицирующей группы составляет более 80% от общего количества функциональных групп, присутствующих в графеновой частице; в) модифицирующие группы имеют ковалентную связь с графеновым слоем; г) доля монослойных частиц в синтезированных ХМГ составляет более 90%; д) приведенный диаметр (размер) частиц ХМГ составляет не менее 5 мкм.

Среди прочих ХМГ, на сегодняшний день широкое распространение получил бронированный графен, благодаря широким возможностям его дальнейшей химической модификации, продемонстрированной эффективности применения в качестве электродного материала для систем запасания энергии, а также чувствительного слоя в хеморезистивных газовых сенсорах и электрохимических сенсорах диагностики жидкой среды. Из уровня техники известен ряд методов и технологических решений синтеза бромированного графена, которые, однако, не позволяют получать материал, полностью соответствующий вышеописанным требованиям.

Так, известен способ синтеза бромированного графита (WO 2017122137, МПК Н01В 1/04, Н01В 1/02, опубл. 20.07.2017) на основе интеркалирования графита жидким бромом с получением бромированного графита с атомной концентрацией брома 3.3 ат.% (весовая концентрация 22%).

Недостатком известного способа является низкая концентрация введенного брома, а также многослойная структура получаемого материала, по факту не являющегося графеном.

Известен способ получения бромированного графена (Jankovsky О. et al. Selective bromination of graphene oxide by Hunsdiecker reaction // Chemistry - A European Journal. - 2017. - Vol.23. - P. 10473-10479) на основе реакции Бородина-Хунсдикера, согласно которому навеску в 250 мг оксида графена диспергируют в смеси 200 мл воды и 50 мл 10% раствора нитрата серебра, перемешивают в течение 24 часов, материал высушивают, редиспергируют в 100 мл тетрахлорметана, к полученной суспензии добавляют 10 мл брома, полученную реакционную смесь перемешивают 24 часа в аргоновой атмосфере, после чего полученный продукт очищают с помощью фильтрации.

Недостатками известного способа является необходимость использования аргоновой атмосферы на второй стадии синтеза, низкая концентрация ковалентно-связанного брома в полученном материале, составляющая от 0.2 ат. % до 2.5 ат. %, а также преимущественно многослойная структура синтезируемого бромированного графена.

Известен способ получения бромированного графена (Au Н. Brominated graphene as a versatile precursor for multifunctional grafting // Chemical Science. -2018. - V. 9. - P. 209-217) на основе добавления навески малослойного графита в 4.16 мл раствора алкилнафталсульфоната натрия, добавления 45,8 мл тетрагидрофурана, перемешивания полученной суспензии в течение 24 часов, ее последующей обработки ультразвуком в течение 5 минут, помещении тары с реакционной смесью в аргоновую атмосферу, ее охлаждения до 0°С, добавления по каплям 1 мл брома, барботирование полученного раствора смесью кислорода и азота в соотношении 20% на 80% в течение 15 минут, перемешивания полученной суспензии в течение нескольких часов. Полученный материал промывают N,N-диметилацетамидом и тетрагидрофураном с выделением бромированного графена.

Недостатками известного способа являются сложность процедуры синтеза с необходимостью ее проведения в аргоновой атмосфере, получением многослойных частиц бромированного графена и низкой концентрации ковалентно-связанного брома, концентрация которого составила не более 0.9 ат. %.

Известен способ получения бромированного графена (Singh S. et al. Brominated Graphene as Mimetic Peroxidase for Sulfide Ion Recognition // Analytical Chemistry. - 2017. - V. 89. - P. 783-791) на основе добавления навески оксида графена 150 мг к 7 мл 48% раствора бромистоводородной кислоты, ультразвуковой обработки полученной реакционной смеси, ее нагреве до 122°С в течение 5 часов, последующей очистки с помощью промывок деионизованной водой и метанолом.

Недостатками известного способа, несмотря на его простоту, является малый размер частиц бромированного графена вследствие использования ультразвуковой обработки, низкая концентрация брома в получаемом материале, составляющая 3,2 ат.%-3,6 ат. %, высокая доля несвязанного брома (более 30%).

Известен способ получения бромированного графена (Rabchinskii М. А blueprint for the synthesis and characterization of the thio-lated graphene // Nanomaterials. - 2022. - V.12. - P.45) на основе добавления к навеске оксида графена 100 мг, 35 мл 0.05М раствора силиката натрия до достижения значения водородного показателя рН=11, нагрева реакционной смеси до 80°С, выдерживания суспензии при указанной температуре в течение 24 часов, промывке полученного материала на фильтре Шотта с помощью изопропилового спирта, добавления к полученному осадку 1 г порошка железа и 20 мл брома, нагрева полученной реакционной смеси до 80°С в течение 4 часов в стеклянной колбе, подключенной к холодильнику. В результате был получен бромированный графен с концентрацией ковалентно-связанного брома более 5.4 ат. % и долей иных групп менее 20%.

Однако, недостатком известного способа является сложность удаления железа после синтеза с поверхности полученного бромированного графена и, как результат, высокая вероятность получения материала, загрязненного бромидом железа.

Известен способ получения бромированного графена (Li Y. et al. Synthesis of partially hydrogenated graphene and brominated graphene // Journal of Materials Chemistry. - 2012. - V. 22. - P. 15021-15024.) на основе добавления навески частично гидрированного графена в 50 мл раствора 30% пероксида водорода в концентрации 80 ммоль и 48% бромистоводородной кислоты в концентрации 44.2 ммоль с последующим перемешиванием полученной реакционной смеси в течение 24 часов. В результате получен бромированный графен с долей ковалентно-связанного графена более 90% и концентрацией брома 6.5 ат. %.

Недостатком известного способа является необходимость предварительного получения гидрированного графена из оксида графена, а также достаточно высокая концентрация кислородсодержащих карбоксильных групп в полученном материале.

Наиболее близким к настоящему способу получения бромированного графена является способ (Rabchinskii М. From graphene oxide towards aminated graphene: facile synthesis, its structure and electronic properties // Scientific Reports. - 2020. - V. 10. - P. 6902), по которому бромированный графен получают введением навески порошка оксида графена в водный раствор бромистоводородной кислоты концентрацией 46-48% в соотношении 1,3-3 г/л, перемешиванием, выдерживанием полученной суспензии в течение 48-60 часов при температуре 35-50°С с последующим охлаждением до комнатной температуры, центрифугированием суспензии со скоростью 12000-12500 об/мин в течение 15-20 мин, удалением надосадочной жидкости, разбавлением полученного осадка изопропиловым спиртом в соотношении 1-3 г/л и перемешиванием в течение 2-5 мин с многократным повторением описанной процедуры центрифугирования.

Недостатком известного способа-прототипа является недостаточно высокая концентрация ковалентно-связанного брома в полученном материале.

Раскрытие сущности изобретения

Задачей настоящее изобретение является разработка способа получения бромированного графена на основе модификации оксида графена, который бы обеспечивал увеличенную концентрацию ковалентно-связанного брома в получаемом материале при уменьшенной доле иных функциональных групп и увеличенном среднем размере получаемых частиц ХМГ.

Поставленная задача решается тем, что способ получения бромированного графена включает обработку оксида графена водным раствором бромистоводородной кислоты при перемешивании, выдерживание полученной суспензии, последующее ее охлаждение, промывку последовательно деионизованной водой и изопропиловым спиртом и удаление из суспензии промывочной жидкости с получением порошка промежуточно бромированного графена. Новым в способе является то, что обработку оксида графена раствором бромистоводородной кислоты проводят в автоклаве в течение (40-52) часов при температуре (180-250)°С, а порошок промежуточно бромированного графена обрабатывают парами элементарного брома в закрытом сосуде в течение (60-80) часов с получением бромированного графена.

Оксид графена и водный раствор бромистоводородной кислоты может быть перемешан в течение (20-40) минут.

Перемешивание оксида графена и водного раствора бромистоводородной кислоты может быть осуществлено магнитной или механической мешалкой со скоростью (220-270) об./мин.

Промывка последовательно деионизованной водой и изопропиловым спиртом может осуществляться на фильтре Шотта с размером пор (40-100) мкм.

Порошок промежуточно бромированного графена может обрабатываться парами элементарного брома при температуре (120-150) ОС в течение (60-80) часов.

Использование оксида графена в качестве исходного реагента для синтеза бромированного графена обеспечивает возможность введения брома на первой стадии на основе реакций замещения кислородсодержащих групп ионом брома из диссоциирующей бромистоводородной кислоты, а на второй стадии - на основе электрофильной реакции с атомами углерода графеновой решетки. Применение автоклава на первой стадии позволяет значительно ускорить и увеличить эффективность реакции замещения в результате достижения высокой температуры и давлений в реакционной смеси. Проведение синтеза в две стадии обеспечивает достижение высокой, более 7 ат. %, концентрации вводимого брома с его ковалентным связыванием. Очистка бромированного графена с использованием сначала деионизованной воды, а затем изопропилового спирта позволяет добиться максимально эффективного удаления побочных продуктов реакции и несвязанного брома, поскольку с удалением адсорбатов бромированный графен становится из гидрофильного гидрофобным. При этом очистка только одним из этих растворителей даже с увеличением числа циклов не позволяет добиться полного удаления адсорбированного брома. Отсутствие ультразвуковой обработки на стадии получения однородной суспензии навески оксида графена в бромистоводородной кислоте позволяет избежать разрушения частиц графена с сохранением их размера от 5 до 100 мкм.

Краткое описание чертежей

Изобретение поясняется чертежами, где:

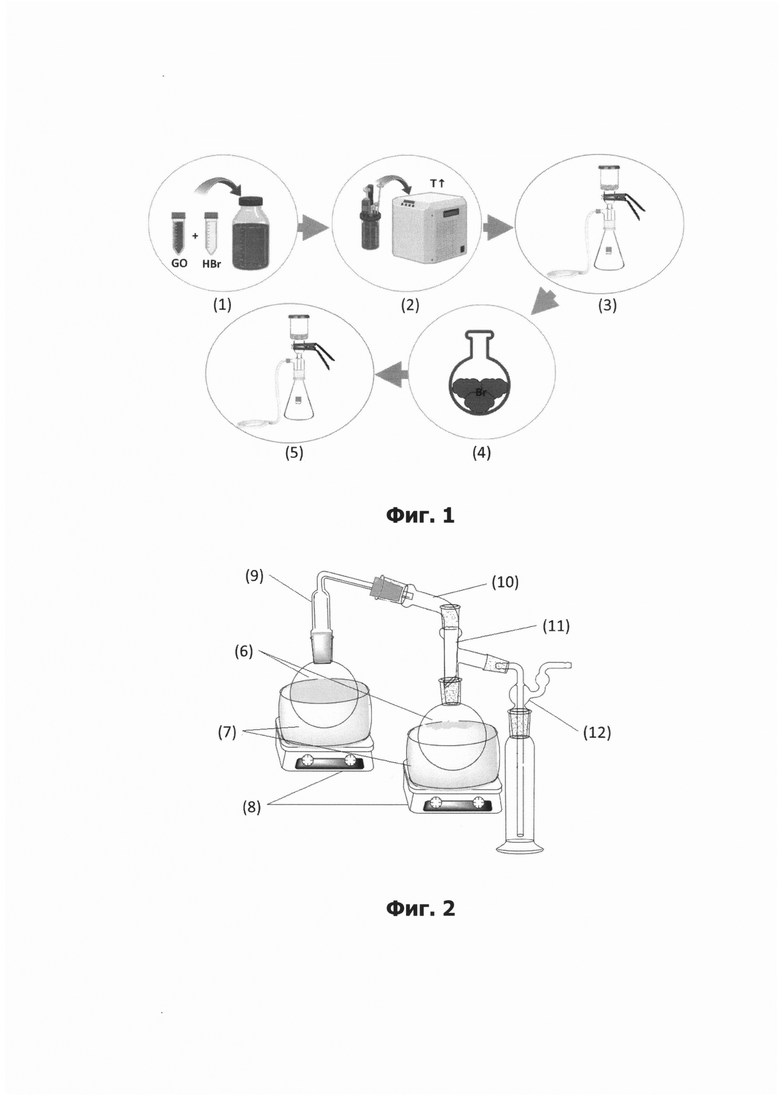

на фиг.1 представлена схема синтеза бромированного графена;

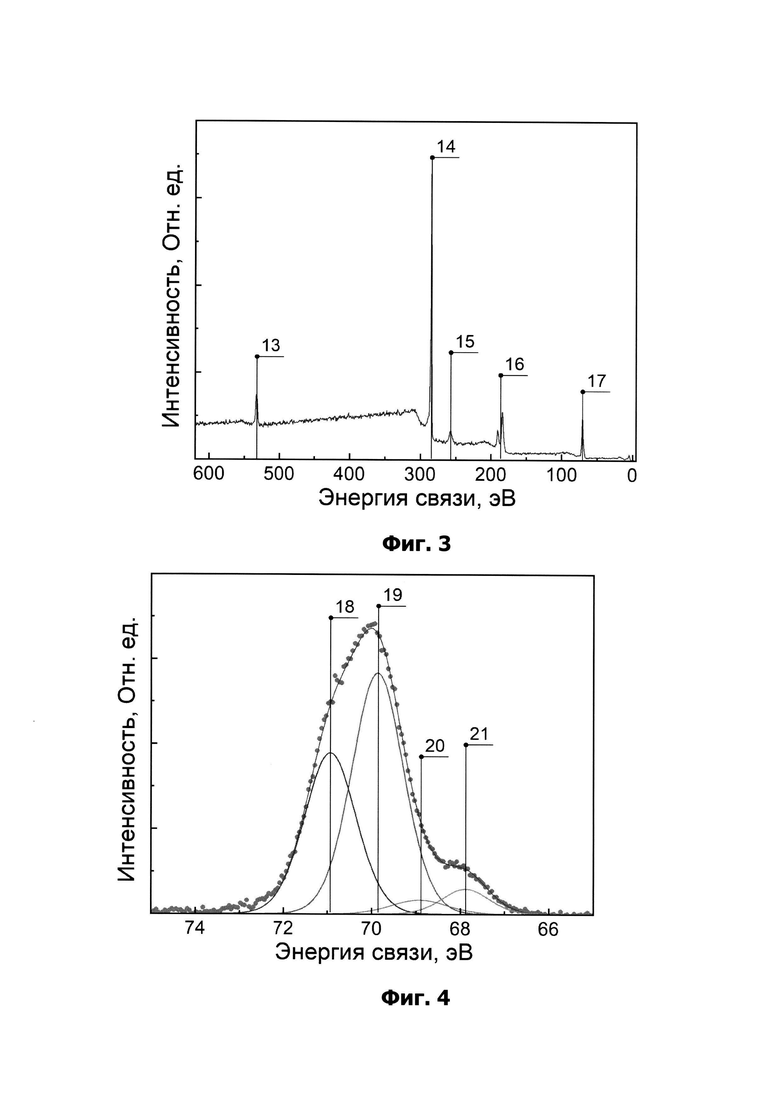

на фиг.2 приведена схема экспериментальной установки для проведения второй стадии синтеза бромированного графена;

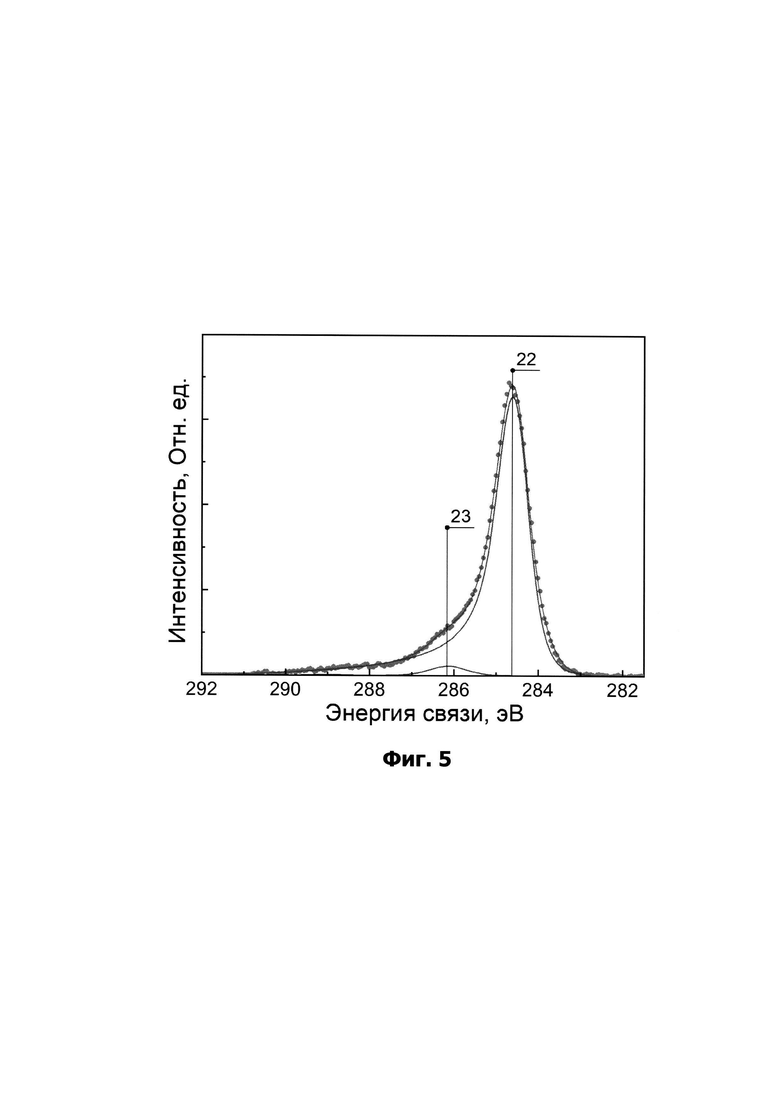

на фиг.3 показан обзорный рентгеновский фотоэлектронный спектр слоя бромированного графена, синтезированного в примере;

на фиг.4 приведен Br 3d рентгеновский фотоэлектронный спектр слоя бромированного графена, синтезированного в примере;

на фиг.5 продемонстрирован С 1s рентгеновский фотоэлектронный спектр слоя бромированного графена, синтезированного в примере;

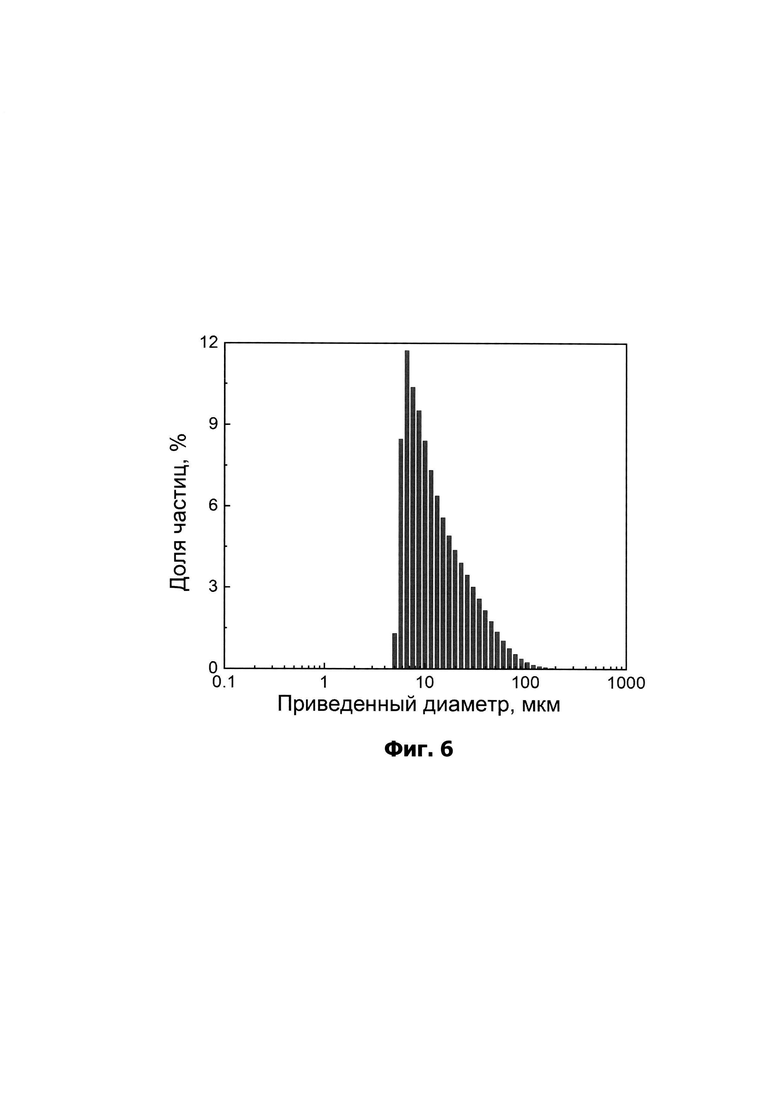

на фиг.6 представлено распределение частиц бромированного графена по размерам (приведенному диаметру), полученное лазерной дифракцией;

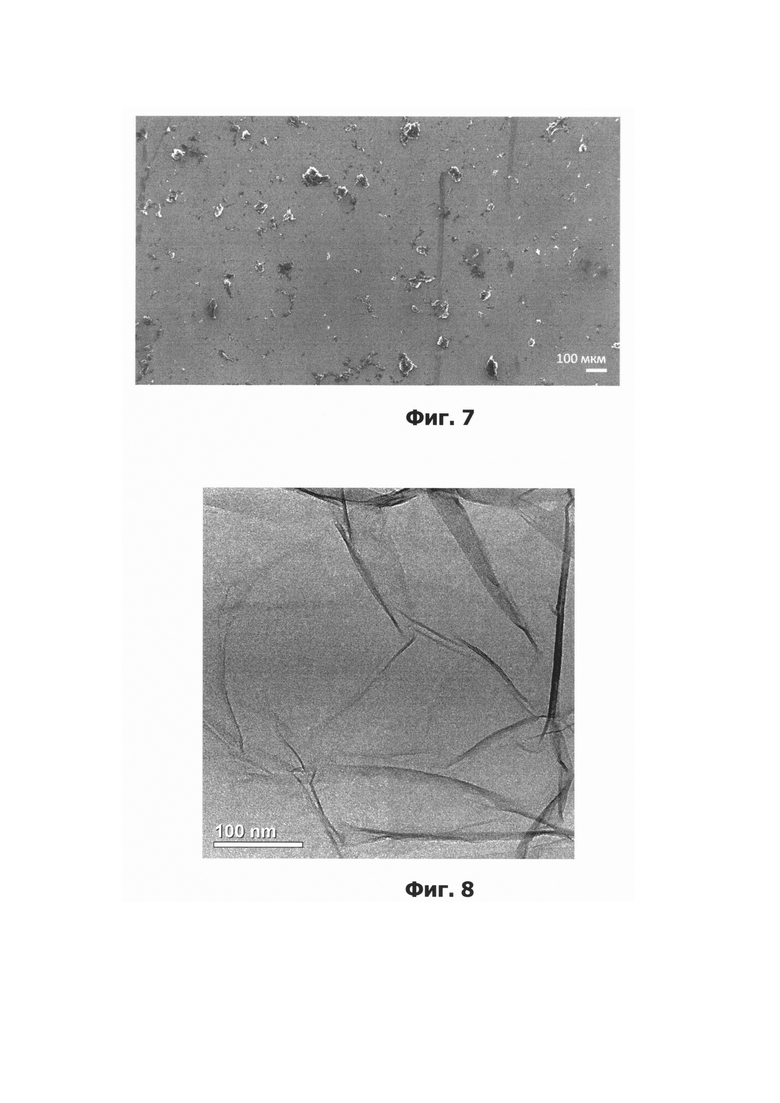

на фиг.7 показаны отдельные частицы бромированного графена на поверхности кремниевой подложки, изображение получено с помощью растрового электронного микроскопа (увеличение х50);

на фиг.8 показан слой бромированного графена, изображение получено с помощью просвечивающего электронного микроскопа (увеличение х20000);

на фиг.9 показана картина электронной дифракции бромированного графена, полученная с помощью просвечивающего электронного микроскопа.

Позициями на Фиг. 1 - фиг.9 обозначены:

1 - этап формирования базовой суспензии, содержащей оксид графена в концентрированной бромистоводородной кислоте; 2 - этап первичного бромирования в автоклаве, 3 - этап очистки промежуточно бромированного графена с помощью фильтра Шотта, 4 - этап вторичного бромирования парами элементарного брома, 5 - этап очистки бромированного графена с помощью фильтра Шотта, 6 - круглодонная колба, 7 - песчаная баня, 8 - нагревательный элемент, 9 - трубка с отводом, оснащенная резиновой пробкой, 10 - аллонж, 11 -насадка Вюрца, 12 - склянка Дрекселя, 13 - пик кислорода, 14 - пик углерода, 15 - 3s пик брома; 16 - 3р пик брома, 17 - 3d пик брома, 18 - пик C-Br (3d5/2), 19 - пик C-Br (3d3/2); 20 - пик Br- (3d5/2), 21 - пик Br- (3d3/2), 22 - пик С=С углеродных связей, 23 - пик С-ОН кислородсодержащих групп.

Осуществление изобретения

Ниже представлено более детальное описание реализации заявляемого изобретения, которое не ограничивает объем притязаний изобретений, а демонстрирует возможность их осуществления с достижением заявляемого технического результата.

Бромированный графен синтезируют методом жидкофазной модификации суспензии оксида графена, схема которого представлена на фиг.1. Для этого используют навеску порошка оксида графена, которую на первом этапе (поз.1, фиг.1) добавляют в водный раствор бромистоводородной кислоты концентрацией (46-48) % в соотношении (1,3-3,0) г/л с тщательным перемешиванием смеси. Перемешивание осуществляют, например, с помощью магнитной или механической мешалки со скоростью (220-270) об/мин в течение (20-40) минут до достижения суспензии однородного коричневого цвета. Полученную суспензию переносят в гидротермальный автоклав с вкладышем из пара-полифенола, который затем помещают в термостат и выдерживают на воздухе в течение (40-52)часов при температуре (180-250)°С (поз.2, фиг.1). Указанные диапазоны величин обусловлены возможностью протекания реакции образования промежуточно бромированного графена и определены в ходе тестовых опытов по синтезу данного материала. После нагрева суспензию охлаждают до комнатной температуры и очищают, например, (поз.3, фиг.1), переливая суспензию в фильтр Шотта с размером пор (40-100) мкм, после чего промывая осадок на фильтре Шотта, например, двумя-тремя циклами добавления (50-75) мл деионизованной воды и двумя-тремя циклами добавления (30-50) мл изопропилового спирта. Полученный осадок, представляющий собой промежуточно бромированный графен, собирают, например, пластиковым или керамическим шпателем, переносят из фильтра Шотта в стеклянную или кварцевую колбу объемом (250-500) мл (поз.6, фиг.2) для вторичного бромирования (поз.4, фиг.1). Колбу помещают в кристаллизационную чашу, выполняющую функцию песчаной бани (поз.7, фиг.2) и наполненную песком, размещенную на нагревательном элементе (поз.7, фиг.2), например, магнитной мешалке с подогревом. Рядом в стеклянную или кварцевую колбу объемом (250-500) мл, также установленную в песчаную баню на магнитной мешалке с подогревом наливают (50-70) мл элементарного брома. Колбы с промежуточно бромированным графеном и элементарным бромом соединяют с помощью системы из трубки с отводом (поз.9, фиг.2), аллонжа (поз.10, фиг.2) и насадки Вюрца (поз.11, фиг.2). Отвод насадки Вюрца, через резиновую пробку, соединяется со склянкой Дрекселя (поз.12, фиг.2), (250-500) мл, заполненной (15-25) % раствором тиосульфата натрия. Температуру на нагревательном элементе, нагревающем колбу с бромом, выставляют равной (100-120)°С для достижения интенсивного кипения брома. В свою очередь, температуру на нагревательном элементе, нагревающем колбу с образцом, выставляют (120-150)°С для предотвращения конденсации брома обратно в жидкость. Визуально контролируют наполнение колбы с образцом, находящейся на мешалке, парами буро-оранжевого цвета. С момента регистрации появления паров буро-оранжевого цвета в колбе с образцом, начинается вторая стадия бромирования, которая длится (60-80) часов. По истечении указанного времени нагрев останавливают, а колбу с образцом открывают и оставляют бром выпариваться на воздухе при комнатной температуре. Полученный порошок бромированного графена перемещают, например, в фильтр Шотта (поз.5, фиг.1) с размером пор (40-100) мкм, после чего промывая осадок на фильтре Шотта 2-3 циклами добавления (50-75) мл деионизованной воды и 2-3 циклами добавления (30-50) мл изопропилового спирта.

В результате, после очистки получают порошок бромированного графена с содержанием ковалентно-связанного брома не менее 7 ат. %, которые ковалентно связаны с графеновой решеткой. Концентрацию брома определяют на основе анализа обзорного рентгеновского фотоэлектронного спектра (фиг.3), в котором совместно с основными линиями углерода О Is 13 и кислорода С Is 14 появляется набор основных линий Br 3 s 15, Br 3р 16 и Br 3d 17. Долю ковалентно-связанного брома определяют на основе анализа Br 3d рентгеновского фотоэлектронного спектра (фиг.4), в котором после его разложения на компоненты (пики) С-Br 3d(5/2) 18 и C-Br 3d(3/2) 19, соответствующие ковалентно связанному брому, оказываются значительно интенсивней компонент (пиков) Br- 3d(5/2) 20 и Br- 3d(3/2) 21, соответствующих не связанному адсорбированному брому. Долю иных кислородсодержащих групп определяют на основе анализа С 1s рентгеновского фотоэлектронного спектра (фиг.5), в котором после его разложения на компоненты 9-14 (пики), доминирующей является компонента 22, соответствующая атомам углерода графеновой решетки, при низкой относительной интенсивности компоненты 23, соответствующей кислородсодержащим группам. Средний размер частиц анализируют на основе гистограммы распределения по размерам частиц из измерений методом лазерной дифракции (фиг.6) и изображений растровой электронной микроскопии (фиг.7). Морфологию частиц бромированного графена проверяли с помощью просвечивающей электронной микроскопии (фиг.8) и анализа картины электронной дифракции (фиг.9)

Пример. Был синтезирован бромированный графен с содержанием ковалентно-связанного брома не менее 7 ат. %, долей других функциональных групп менее 10%, средним размером частиц более 5 мкм и долей монослойных частиц более 90%. Бромированный графен синтезировали путем добавления навески порошка оксида графена в водный раствор бромистоводородной кислоты концентрацией (46-48) % в соотношении 2 г/л с тщательным перемешиванием смеси на магнитной мешалке со скоростью 250 об/мин в течение 30 минут до достижения суспензии однородного коричневого цвета. Полученную суспензию переносили в гидротермальный автоклав с вкладышем из пара-полифенола, который затем помещали в термостат и выдерживали при температуре 220°С в течение 48 часов. После нагрева суспензию охлаждали до комнатной температуры в течение 2 часов, переливали в фильтр Шотта с размером пор 40 мкм и промывали осадок 3 циклами добавления 50 мл деионизованной воды и 3 циклами добавления 40 мл изопропилового спирта. Полученный осадок собирали пластиковым шпателем и переносили в стеклянную колбу объемом 500 мл, помещенную в песчаную баню, размещенную на магнитной мешалке с подогревом. Рядом размещали стеклянную колбу объемом 500 мл с 70 мл элементарного брома, также размещенную в песчаной бане на магнитной мешалке с подогревом. Колбы соединяли с помощью системы из трубки с отводом, аллонжа и насадки Вюрца. Отвод насадки Вюрца, через резиновую пробку, соединялся со склянкой Дрекселя объемом 250 мл, заполненной 25% раствором тиосульфата натрия. Температуру на нагревательном элементе, нагревающем колбу с бромом, выставляли равной 120°С; на нагревательном элементе, нагревающем колбу с образцом, выставляли температуру 140°С. Собранную установку оставляли на 72 часа, после чего нагрев останавливали, колбу с образцом открывали и оставляли бром выпариваться на воздухе при комнатной температуре в течение 3 часов. Полученный порошок бромированного графена перемещали в фильтр Шотта с размером пор 40 мкм и промывали осадок 3 циклами добавления 50 мл деионизованной воды и 3 циклами добавления 40 мл изопропилового спирта. Химический состав аминированного графена изучали методом рентгеновской фотоэлектронной спектроскопии (РФЭС, Thermo Fisher ESCALAB 250Xi XPS system). Концентрация брома в образце согласно данным обзорного спектра РФЭС составила 8,5 ат. % (фиг.3). Наличие ковалентно связанного брома и его доля среди всех соединений брома подтверждалось при выделении соответствующего дублета спектральных линий 18 и 19 при разложении РФЭ-спектра азотной Br 3d линии (фиг.4). Доля ковалентно-связанного брома, согласно проведенному анализу, составила 84%. Таким образом, концентрация ковалентно-связанных аминных групп в нанесенном графеновом слое, согласно данным РФЭС, составила 7,14 ат.%. Иные функциональные группы, согласно отсутствию в обзорном РФЭ-спектре других спектральных линий, кроме О 1s 13, С 1s 14 и линий брома Br 3s 15, Br 3р 16 и Br 3d 17, были представлены только кислородсодержащими группами. Долю кислородсодержащих групп оценивали по анализу относительной интегральной интенсивности пика С-ОН 3 в С 1s спектре бромированного графена после деконволюции (фиг.5). Проведенный анализ показал, что доля кислородсодержащих групп составляет менее 6%. Размер частиц анализировали с помощью метода лазерной дифракции (Malvern Mastersizer 2000) и подтверждали получением изображений отдельных частиц бромированного графена с помощью растровой электронной микроскопии (Jeol JSM-7001F). Согласно полученному распределению по размерам (фиг.6), подтвержденному визуальным анализом размеров по изображениям растровой электронной микроскопии (фиг.7) средний приведенный диаметр (размер) частиц бромированного графена составил 9 мкм, а распределение размеров лежит в пределах от 5 до 200 мкм. Анализ монослойности полученного бромированного графена проводили с помощью просвечивающей электронной микроскопии. Согласно выборочному анализу полученных изображений (фиг.8) и картин электронной дифракции (фиг.9), доля монослойных частиц бромированного графена составила более 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ФОСФОРИЛИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814054C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ МАКРОМОЛЕКУЛЯРНЫХ КОМПОЗИТОВ ФУНКЦИОНАЛИЗИРОВАННЫХ ГРАФЕНОВ, МОДИФИЦИРОВАННЫХ КРАСИТЕЛЯМИ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2818998C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ГИДРОКСИДОВ И ОКСИДОВ НИКЕЛЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814613C1 |

| Способ масштабирования синтеза оксида графена | 2021 |

|

RU2783099C2 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| Мультисенсорный газовый датчик на основе аминированного графена, модифицированного дикетонатными комплексами европия, и способ его изготовления | 2024 |

|

RU2839632C1 |

| Способ восстановления оксида графена йодом | 2021 |

|

RU2790835C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

Изобретение относится к области углеродных наноматериалов, а именно к технологии получения химически-модифицированных производных графена для устройств микроэлектроники и сенсорики. Способ получения бромированного графена включает обработку оксида графена водным раствором бромистоводородной кислоты при перемешивании, выдерживание полученной суспензии, последующее ее охлаждение, промывку последовательно деионизованной водой и изопропиловым спиртом и удаление из суспензии промывочной жидкости с получением порошка промежуточно бромированного графена. Обработку оксида графена раствором бромистоводородной кислоты проводят в автоклаве в течение 40-52 часов при температуре 180-250°С, а порошок промежуточно бромированного графена обрабатывают парами элементарного брома в закрытом сосуде в течение 60-80 часов с получением бромированного графена. Способ обеспечивает увеличенную концентрацию ковалентно-связанного брома в получаемом материале при уменьшенной доле иных функциональных групп и увеличенном среднем размере получаемых частиц ХМГ. 4 з.п. ф-лы, 9 ил., 1 пр.

1. Способ получения бромированного графена, включающий обработку оксида графена водным раствором бромистоводородной кислоты при перемешивании, выдерживание полученной суспензии, последующее ее охлаждение, промывку последовательно деионизованной водой и изопропиловым спиртом и удаление из суспензии промывочной жидкости с получением порошка промежуточно бромированного графена, отличающийся тем, что обработку оксида графена раствором бромистоводородной кислоты проводят в автоклаве в течение 40-52 часов при температуре 180-250°С, а порошок промежуточно бромированного графена обрабатывают парами элементарного брома в закрытом сосуде в течение 60-80 часов с получением бромированного графена.

2. Способ по п. 1, отличающийся тем, что перемешивание оксида графена и водного раствора бромистоводородной кислоты ведут 20-40 минут.

3. Способ по п. 2, отличающийся тем, что перемешивание оксида графена и водного раствора бромистоводородной кислоты осуществляют магнитной или механической мешалкой со скоростью 220-270 об/мин.

4. Способ по п. 1, отличающийся тем, что промывку последовательно деионизованной водой и изопропиловым спиртом осуществляют на фильтре Шотта с размером пор 40-100 мкм.

5. Способ по п. 1, отличающийся тем, что порошок промежуточно бромированного графена обрабатывают парами элементарного брома при температуре 120-150°С в течение 60-80 часов.

| Rabchinskii М | |||

| From graphene oxide towards aminated graphene: facile synthesis, its structure and electronic properties // Scientific Reports | |||

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| - V | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| - P | |||

| Приспособление для предупреждения отвинчивания гайки | 1927 |

|

SU6902A1 |

| WO 2017122137 A1, 20.07.2017 | |||

| Li Y | |||

| et al | |||

| Synthesis of partially hydrogenated graphene and brominated graphene // Journal of Materials Chemistry | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| - V | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| - P | |||

Авторы

Даты

2023-11-07—Публикация

2022-12-20—Подача