Область техники

Изобретение относится к режущей гарнитуре цепной пилы с признаками по ограничительной части пункта 1 формулы изобретения, а также к соответствующей пильной цепи.

Уровень техники

Режущие гарнитуры для цепной пилы, а также соответствующие пильные цепи при эксплуатации подвергаются высоким механическим нагрузкам, причем износ происходит в особенности вследствие трения отдельных подвижных частей друг о друга.

Такая режущая гарнитура состоит, по существу, из направляющей, вдоль внешнего края которой по ее периметру выполнен направляющий паз, в котором проходит пильная цепь, состоящая из отдельных шарнирно связанных друг с другом звеньев. При этом пильная цепь имеет отдельные ведущие или соединительные звенья, с соответствующими хвостовиками ведущего или соединительного звена, проходящими по направляющему пазу. При движении пильной цепи возникают силы трения, в частности, на между боковыми стенками неподвижного направляющего паза и двигающимися относительно него боковыми поверхностями хвостовиками ведущих или соединительных звеньев.

Для смазки существующих пар трения известно множество смазочных устройств, в которых смазка, например, в форме смазочного масла вносится в направляющий паз и там воспринимается ведущими или соединительными звеньями. При гладком и ровном выполнении поверхностей скольжения бывает, что образующаяся на них пленка смазочного средства локально срывается с поверхностей, в таких случаях там это ведет к локальному сухому трению с повышенным износом.

Известны различные меры для предотвращения вышеупомянутого срыва пленки смазочного средства и связанного с этим сухого трения, которые включают в себя, например, наличие расположенного в хвостовике ведущего звена сквозного отверстия для запаса смазки, а также каналов смазки, расположенных на боковой поверхности хвостовика ведущего звена. Такая конструкция известна, например, из патентного документа DE 101 45 610 А1, причем в дополнение к этому или в качестве альтернативы этому возможно выполнение поверхностей скольжения хвостовиков ведущих звеньев со структурированной поверхностью. Известное ранее структурирование поверхностей может включать в себя, например, сформированные на боковых поверхностях смазочные карманы, которые открыты только в направлении боковой стенки направляющего паза, а в остальных направлениях закрыты, то есть не имеют связи с отверстием для запаса смазки или со смазочным каналом. Однако оказалось, что такое структурирование поверхностей, в общем случае, не обеспечивает желаемого воздействия, выражающегося в образовании пленки смазки, надежно защищенной от срыва.

Раскрытие изобретения

В основе изобретения лежит задача усовершенствовать обычную режущую гарнитуру таким образом, что это обеспечивает образование надежно закрытой смазочной пленки.

Эта задача решена режущей гарнитурой с признаками пункта 1 формулы изобретения.

Кроме того, в основе изобретения лежит задача создать пильную цепь, на которой при применении ее в режущей гарнитуре образуется не подверженная срыву пленка смазочного средства.

Эта задача решена пильной цепью с признаками пункта 28 формулы изобретения.

Изобретение исходит из осознания того, что при выборе определенной геометрической формы смазочных карманов на боковых поверхностях хвостовиков ведущих звеньев достигается определенный неожиданный эффект: имеющаяся смазка образует в паре трения между боковыми поверхностями хвостовиков ведущих звеньев и боковыми стенками направляющего паза пленку смазочного средства, в то время как внутри смазочных карманов образуется резервуар или емкость со смазкой. Между этим резервуаром смазки и пленкой смазочного средства образуется объем отдачи смазки. С одной стороны, этот объем отдачи пополняет пленку смазочного средства, если она становится слишком тонкой. С другой стороны, объем отдачи создает область завихрений в пленке смазочного средства не только непосредственно в смазочном кармане, но и на смежных с ним участках плоских и гладких поверхностей скольжения, образованных в стороне от смазочных карманов. При соответствующем количестве, пространственном распределении и форме осуществления смазочных карманов область завихрения смазочной пленки распространяется, по меньшей мере, приблизительно, полностью на всю боковую поверхность хвостовиков ведущих звеньев. Благодаря этому и благодаря достаточной толщине пленки во всех рабочих режимах надежно предотвращается локальный срыв смазочной пленки также и в стороне от смазочных карманов на ровных и гладких поверхностях скольжения хвостовиков ведущего звена. Наоборот, образуется сплошная пленка смазочного средства без локальных разрывов и без локальных участков сухого трения. Трение и износ значительно уменьшаются.

Вышеупомянутые неожиданные эффекты достигаются, когда отношение среднего диаметра к максимальной глубине смазочного кармана находится в пределах от 5,0 до 25,0 включительно, предпочтительно в пределах от 7,0 до 15,0 включительно и, в частности, составляет примерно 10,0. Средний диаметр смазочного кармана предпочтительно находится в пределах от 0,6 мм до 1,0 мм включительно, предпочтительно в пределах от 0,7 мм до 0,9 мм включительно, и, в частности, составляет примерно 0,8 мм. Максимальная глубина смазочного кармана предпочтительно находится в пределах от 0,04 мм до 0,12 мм включительно, предпочтительно в пределах от 0,06 мм до 0,10 мм включительно и, в частности, составляет примерно 0,08 мм.

Для достижения описанного выше положительного эффекта возможно использование различных форм продольного сечения или контуров смазочных карманов. В частности, смазочный карман имеет гнутое днище кармана вогнутой формы с определенным средним радиусом кривизны, причем средний радиус кривизны днища кармана предпочтительно находится в пределах от 1,5 мм до 5,5 мм включительно, предпочтительно в пределах от 2,5 мм до 4,5 мм включительно и,

в частности, составляет примерно 3,5 мм.

Чтобы обеспечивать надежный обмен смазкой между резервуаром смазки в смазочных карманах и пленкой смазочного средства, может быть целесообразным выполнение смазочного кармана, имеющего выпукло закругленную, проходящую по окружности кармана кромку с определенным средним радиусом кривизны, причем средний радиус кривизны кромки кармана предпочтительно находится в пределах от 0,05 мм до 0,25 мм включительно и составляет, в частности, примерно 0,15 мм.

Смазочный карман предпочтительно имеет объем, который находится в пределах от 0,012 мм3 до 0,028 мм3 и, в частности, составляет примерно 0,020 мм3. Практика показывает, что таким образом получается достаточно большой резервуар и достаточно большой объем отдачи смазки для пленки смазочного средства, без создания существенных помех для остальных гладких и ровных поверхностей скольжения хвостовиков ведущих звеньев. Каждый из смазочных карманов предпочтительно имеет одну поверхность кармана, причем выполненная вне ее поверхность скольжения в ее совокупности образует основную поверхность, и причем сумма площадей карманов отдельной боковой поверхности составляет долю в пределах от 10% до 40% включительно, предпочтительно от 15% до 30% включительно, от основной поверхности и, в частности, составляет примерно 20% основной поверхности. С одной стороны, при этом обеспечивается надежное образование не подверженной срыву смазочной пленки с достаточной толщиной. С другой стороны, остающаяся поверхность скольжения имеет достаточно большую основную поверхность для создания необходимой способности воспринимать нагрузки в процессе эксплуатации.

Боковая поверхность хвостовиков ведущих звеньев ограничена кромкой, причем смазочные карманы лежат предпочтительно на расстоянии по меньшей мере 0,5 мм от этой кромки. Таким образом, удается избегать ненужной потери смазки из резервуаров смазочных карманов наружу, непосредственно в направляющий паз.

Целесообразно расположение в хвостовике ведущего звена сквозного отверстия для запаса смазки и/или канала смазки. По сравнению со смазочными карманами сквозное отверстие предоставляет для запасов смазки значительно больший объем, которая отдается для создания сплошной пленки смазки даже при неблагоприятных условиях эксплуатации. Канал смазки обеспечивает распределение запаса смазки, в частности, и в труднодоступные места. В дополнение к этому смазочные карманы выполняют задачу создания локального завихрения и поддержания сплошной смазочной пленки, благодаря чему надежность смазки действия увеличивается вследствие предотвращения сухого трения.

В качестве вариантов осуществления смазочных карманов по их геометрической форме допускаются различные возможности. Смазочный карман предпочтительно имеет в плане кругообразную форму, а днище кармана целесообразно выполнить в форме шарового сегмента. Таким образом, высокая эффективность сочетается с легкостью в изготовлении, например, путем штамповки. Образование локальных пиков напряжения в материале хвостовиков ведущих звеньев вследствие процесса штамповки сводится к минимуму.

Для равномерного распределения пленки смазки оказывается целесообразным наличие по меньшей мере четырех, предпочтительно по меньшей мере семи и, в частности, по меньшей мере десяти смазочных карманов на каждую из боковых поверхностей хвостовиков ведущих звеньев.

Краткий перечень фигур чертежей

Ниже один из вариантов осуществления изобретения более подробно описывается на основании чертежа.

На нем показаны:

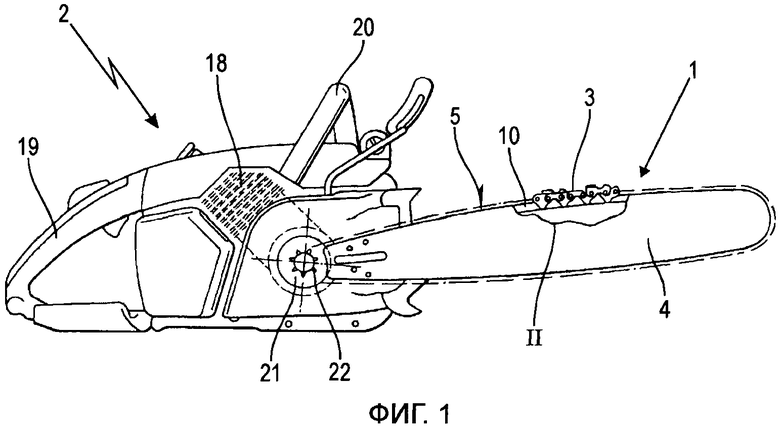

Фиг.1 в схематичном виде сбоку цепная пила с режущей гарнитурой, выполненной согласно изобретению, представленной частично в разрезе;

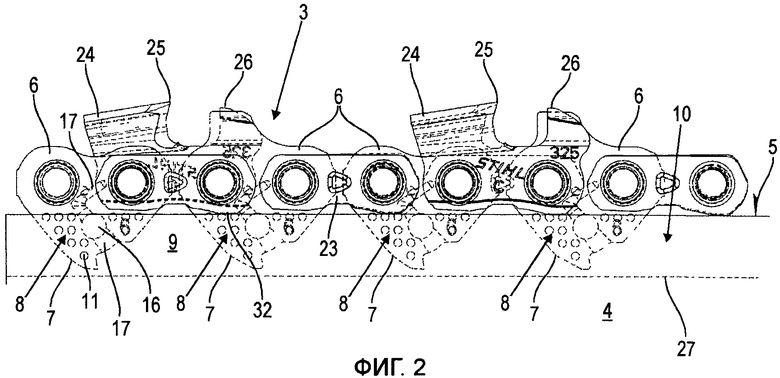

Фиг.2 увеличенное изображение фрагмента II по фиг.1 с детально показанными звеньями пильной цепи;

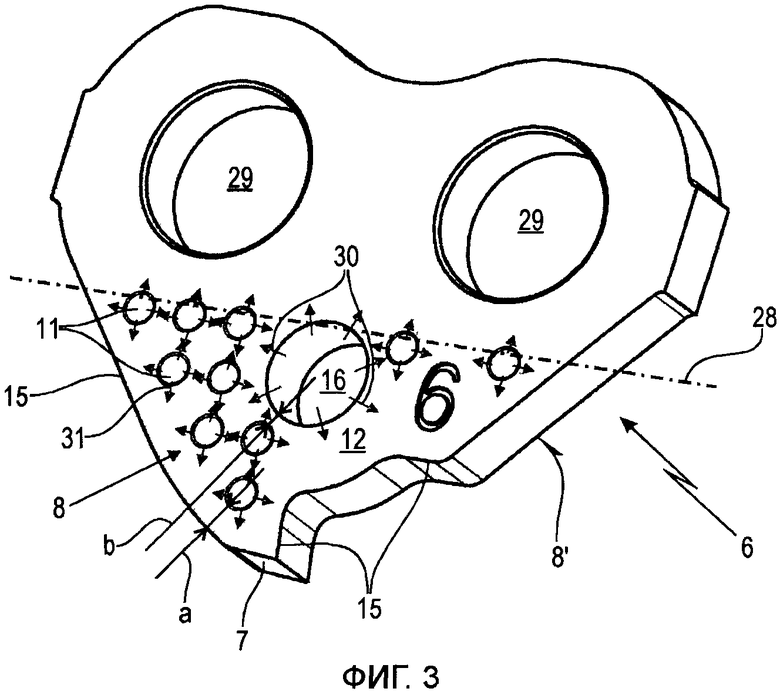

Фиг.3 аксонометрическое изображение ведущего звена в соответствии с фигурами 1 и 2, с подробностями осуществления его боковых поверхностей и штампованных смазочных карманов в боковых поверхностях;

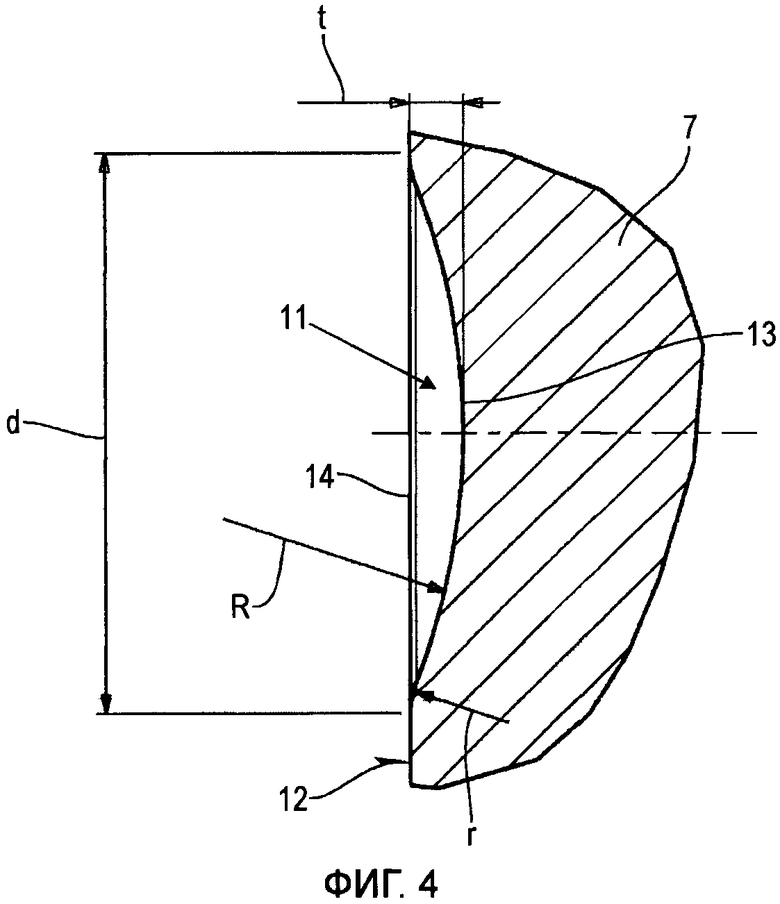

Фиг.4 увеличенное изображение поперечного сечения хвостовика ведущего звена по фиг.3 с деталями геометрической формы смазочного кармана;

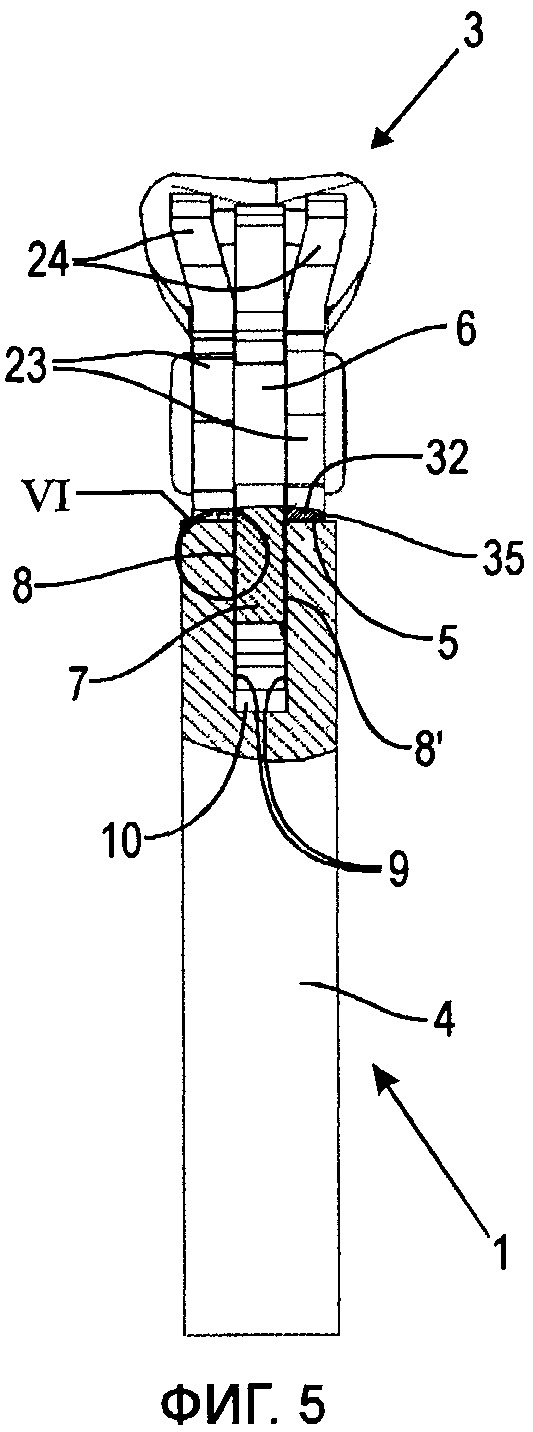

Фиг.5 увеличенное изображение в разрезе режущей гарнитуры по фиг.1 в области показанного там фрагмента II с указанием образующихся пар трения;

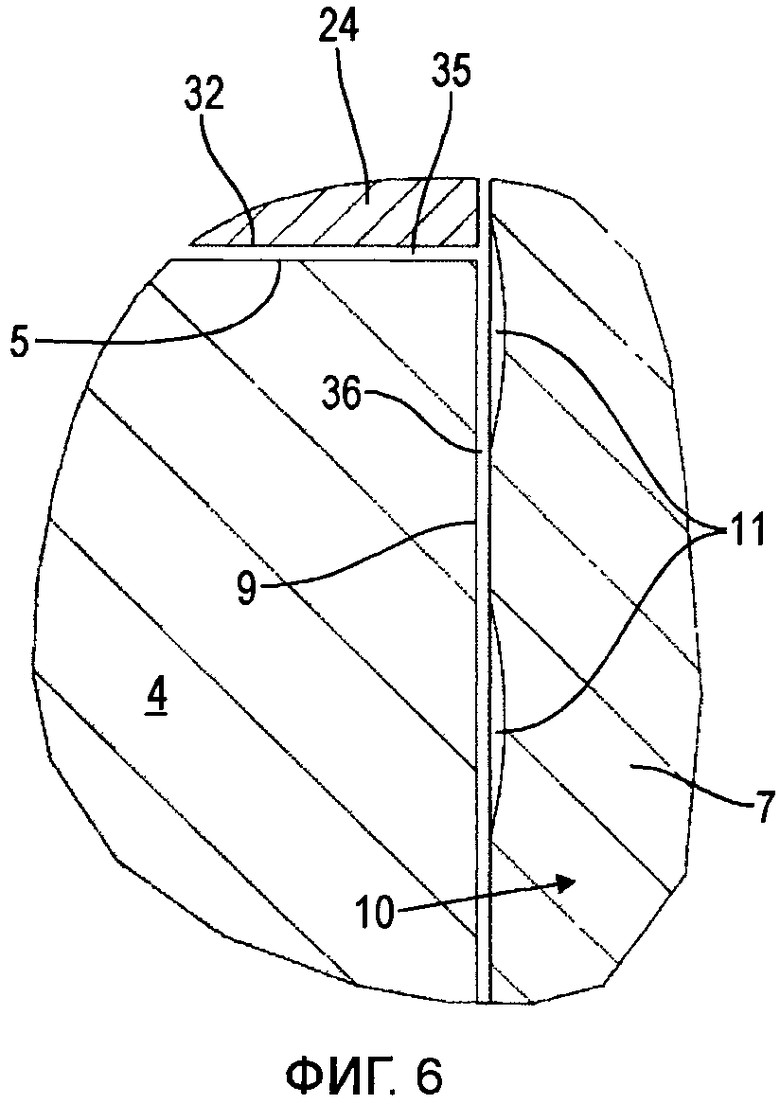

Фиг.6 увеличенное изображение фрагмента VI по фиг.5 с деталями взаимного расположения смазочных карманов и боковой стенки направляющего 30 паза;

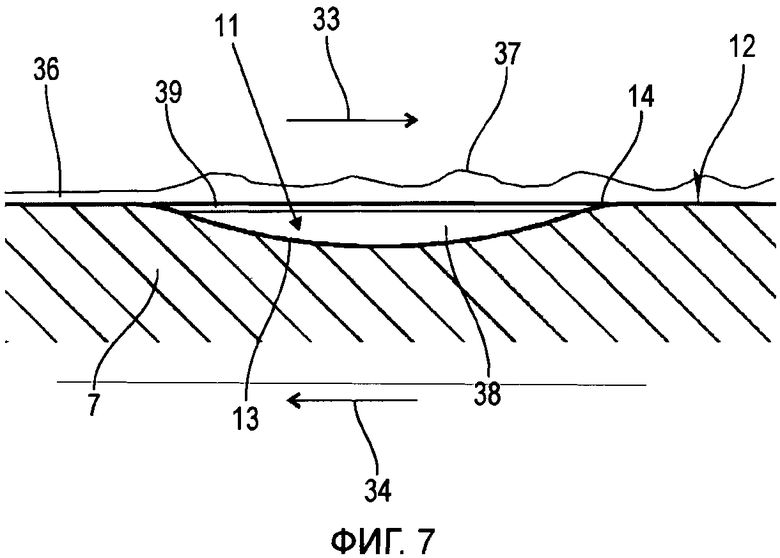

Фиг.7 разрез в соответствии с фиг.4, со схематично показанными резервуаром смазки, объемом отдачи и пленкой смазочного средства, образующимися в процессе эксплуатации, включая образующуюся в пленке смазочного средства область завихрения.

Осуществление изобретения

На фиг.1 показана цепная пила 2 с выполненной согласно изобретению режущей гарнитурой 1 в схематичном виде сбоку. Цепная пила 2 включает в себя наряду с режущей гарнитурой 1 корпус двигателя и корпус рукоятки с задней рукояткой 19 и передней рукояткой 20, за которые цепную пилу 2 держат и ведут при ее эксплуатации. В корпусе двигателя расположен приводной двигатель 18, который в показанном варианте осуществления представляет собой одноцилиндровый двухтактный двигатель внутреннего сгорания, но может быть также и четырехтактным двигателем. Вместо двигателя внутреннего сгорания может также предусматриваться электродвигатель.

Режущая гарнитура 1 включает в себя направляющую 4, а также пильную цепь 3, которая частично проведена вдоль кромки 5, проходящей вокруг направляющей 4, в направляющем пазу 10 направляющей 4. Пильная цепь 3 образована из звеньев цепи, шарнирно связанных друг с другом, часть которых выполнена в виде ведущих звеньев 6 с хвостовиками 7, подробнее представленных на фиг.2 и 3. Хвостовики 7 ведущих звеньев, представленные на фиг.2 и 7, входят в направляющий паз 10, вследствие чего пильная цепь 3 проводится в направляющей 4.

Приводной двигатель 18 посредством центробежной муфты 21 с числом оборотов, достигаемым при включении сцепления, приводит в движение цепную звездочку 22, которая своими зубцами, выступающими в радиальном направлении, находится в зацеплении с хвостовиками 7 (фигуры 2, 3) ведущих звеньев 6, и вследствие этого пильная цепь 3 приводится в движение, проходя по периметру вокруг внешнего края 5 направляющей 4.

На фиг.1 обозначен также фрагмент II, который показан в увеличенном детальном изображении на фиг.2. В соответствии с ним пильная цепь включает в себя три режущих элемента 24 с лезвиями 25 и ограничителями 26 глубины, причем между отдельными режущими элементами 24 расположены соединительные звенья 23. Расположенные попеременно соединительные звенья 23 и режущие элементы 24 шарнирно соединены друг с другом посредством шарнирных пальцев и находящихся между ними ведущих звеньев 6. И соединительные звенья 23, и режущие элементы 24 имеют соответственно нижние кромки 32, которыми они лежат на наружной, проходящей по периметру, кромке 5 направляющей 4. Таким образом, хвостовики 7 ведущих звеньев 6 в вертикальном направлении находятся на некотором расстоянии от дна 27 направляющего паза 10. С боков направляющий паз 10 ограничен боковыми стенками 9, по которым с обеих сторон скользят боковые поверхности 8 хвостовиков 7 ведущих звеньев, образуя пары трения. Для смазки вышеупомянутых пар трения предусмотрена непоказанная система подачи смазки, посредством которой жидкий смазочный материал транспортируется в область направляющего паза 10.

В боковых поверхностях 8 хвостовиков 7 ведущих звеньев сформированы согласно изобретению смазочные карманы 11, осуществление которых более подробно описано ниже. В качестве опционального дополнения возможно расположение в хвостовиках 7 ведущих звеньев, более подробно описанных в дальнейшем отверстий 16 для запаса смазки, а также показанных каналов 17 смазки в боковых поверхностях 8 хвостовиков 7 ведущих звеньев. Смазочные карманы 11, отверстия 16 для запаса смазки и каналы 17 смазки служат для распределения жидкого смазочного материала и создания его небольших локальных запасов, а также для образования сплошной и не подверженной срыву пленки смазочного материала, распространяющейся по всем боковым поверхностям 8 хвостовиков 7 ведущих звеньев.

На фиг.3 показано в аксонометрическом изображении отдельное ведущее звено 6 пильной цепи 3 согласно изобретению по фиг.1 и 2 с двумя отверстиями 29 шарнира для вставления шарнирных пальцев, посредством которых ведущее звено 6 шарнирно связано с соседними соединительными звеньями 23 или режущими элементами 24. Параллельно продольному направлению натянутой пильной цепи 3 (фиг.1, 2) обозначена линия 28, по одну сторону которой, на противоположной шарнирным отверстиям 29 стороне находится хвостовик 7 ведущего звена с обеими своими боковыми поверхностями 8, 8'. При этом линия 28 вместе с кромкой 15 ограничивает боковую поверхность 8, причем линия 28 задана геометрическим соединением нижних кромок 32 соседних соединительных звеньев 23 и режущих элементов 24 (фиг.2) в их соотношении с наружной кромкой 5 направляющей 4. В пределах боковых поверхностей 8, 8', ограниченных по вышеуказанному принципу, происходит смазанное трение скольжения ведущих звеньев 6 по боковым стенкам 9 направляющего паза 10 (фиг.1, 2).

В боковой поверхности 8 хвостовика 7 ведущего звена, здесь обращенной к наблюдателю, сформированы смазочные карманы 11, причем в показанном варианте осуществления они выполнены путем штамповки в стальном материале ведущего звена 6. Целесообразно расположение по меньшей мере четырех, предпочтительно по меньшей мере семи и, в особенности, по меньшей мере десяти смазочных карманов 11 в каждой боковой поверхности 8, причем здесь предусмотрены именно десять смазочных карманов 11 на каждую боковую поверхность 8 каждого отдельного ведущего звена. Отдельные смазочные карманы 11 в соответствии с изображением на фиг.6 открыты только в направлении смежной боковой стенки 9 направляющего паза 10, а в остальных направлениях закрыты, то есть не связаны ни друг с другом, ни с отверстием 16 для запаса смазки или с опциональным каналом смазки 17 (фиг.2). Вследствие этого каждый отдельный смазочный карман 11 в соответствии с изображением на фиг.4 образует замкнутый объем, ограниченный огибающей или плоскостью поверхности 12 скольжения, находящейся вне смазочных карманов 11, дном 13 кармана и проходящей вокруг смазочного кармана 11 кромкой 14 кармана. Остальная площадь боковой поверхности 8 вне смазочных карманов 11, отверстия для запаса смазки 16 и канала смазки 17 (фиг.2) выполнена в виде поверхности 12 скольжения ровной, гладкой и предусмотренной для прилегания к боковой стенке 9 направляющего паза 10 (фиг.1, 2).

В процессе эксплуатации смазочное масло забирается из направляющего паза 10 хвостовиками 7 ведущих звеньев в соответствии с изображением на фиг.2 и распределяется по внешним поверхностям ведущих звеньев 6, с использованием каналов смазки 17, если они имеются. При этом в проходящем через хвостовик 7 ведущего звена сквозном отверстии для запаса смазки 16 (фиг.3) скапливается большое количество смазочного материала, который при потребности отдается, как показано стрелками 30, для пополнения имеющейся пленки смазки и распределяется по боковым поверхностям 8. При этом часть смазочного масла попадает также в отдельные смазочные карманы 11 в виде меньших, локальных запасов, которые в свою очередь при потребности отдаются в пленку смазки на боковые поверхности 8 и, в частности, на поверхности скольжения 12, в соответствии со стрелкам 31.

Смазочные карманы 11 могут иметь различную форму в плане или различные контуры, причем в показанном предпочтительном варианте исполнения 35 форма каждого отдельного смазочного кармана 11 в плане представляет собой круг.

Эта кругообразная форма имеет соответствующую площадь поверхности каждого из смазочных карманов 11, в то время как остальная поверхность, находящаяся вне смазочных карманов 11, отверстий 16 для запаса смазки и каналов 17 смазки (фиг.2), поверхность 12 скольжения имеет свою площадь основания. Сумма площадей карманов отдельной боковой поверхности 8 в целесообразном случае находится в пределах от 10% до 40% включительно, предпочтительно в пределах от 15% до 30% включительно площади основания отдельной боковой поверхности 8. В показанном варианте осуществления сумма площадей карманов отдельной боковой поверхности 8 составляет, в особенности, примерно 20% от площади основания отдельной боковой поверхности 8.

На фиг.4 показано в увеличенном детальном изображении продольное сечение хвостовика 7 ведущего звена 6 по фиг.3 в области отдельного смазочного кармана 11. Смазочный карман 11 имеет вогнутое днище 13 кармана, причем могут иметь место различные формы вогнутой кривизны и при этом соответственно различный средний радиус R кривизны. В показанном варианте осуществления в сочетании с кругообразной в плане формой смазочного кармана 11 днище 13 кармана выполнено в форме шарового сегмента с одним и тем же в каждом пункте радиусом кривизны, причем этот одинаковый или постоянный радиус кривизны равен среднему радиусу R кривизны. Средний радиус кривизны R днища кармана 13 находится в пределах от 1,5 мм до 5,5 мм включительно и предпочтительно в пределах от 2,5 мм до 4,5 мм включительно. В показанном предпочтительном варианте осуществления он составляет примерно 3,5 мм. Кромка 14 кармана, проходящая вокруг смазочного кармана 11, закруглена, имеет в поперечном сечении выпуклую форму и создает равномерный и плавный переход от днища кармана 11 к смежной с ним поверхности 12 скольжения. Проходящая по окружности кромка 14 кармана имеет средний радиус кривизны r, который предпочтительно находится в пределах от 0,05 мм до 0,25 мм включительно и составляет здесь примерно 0,15 мм.

Средний диаметр d смазочного кармана 11 задан проходящей по окружности кромкой 14 кармана, причем в показанном варианте осуществления из-за кругообразной формы смазочного кармана 11 средний диаметр d равен фактическому диаметру. При отличающихся формах смазочного кармана 11, например, в форме овалов, эллипсов или аналогичных, средний диаметр d может быть образован на основе этой неправильной формы путем усреднения расстояния между противоположными точками кромки 14 кармана. Кроме того, из изображения на фиг.4 видно, что днищем 13 кармана и граничащей со смазочным карманом 11 поверхностью 12 скольжения задана максимальная глубина t смазочного кармана 11, измеренная перпендикулярно поверхности 12 скольжения. Отношение среднего диаметра d к максимальной глубине t предпочтительно находится в пределах от 5,0 до 25,0 включительно, в целесообразном варианте в пределах от 7,0 до 15,0 включительно, и составляет здесь примерно 10,0.

Средний диаметр d смазочного кармана 11 в целесообразном варианте находится в пределах от 0,6 мм до 1,0 мм включительно, предпочтительно в пределах от 0,7 мм до 0,9 мм включительно, и составляет здесь примерно 0,8 мм. Максимальная глубина t предпочтительно находится в пределах от 0,04 мм до 0,12 мм включительно, предпочтительно в пределах от 0,06 мм до 0,10 мм включительно, и составляет здесь примерно 0,08 мм.

На фиг.5 показана в разрезе режущая гарнитура 1 по фиг.1 в области обозначенного там фрагмента II. В соответствии с этим изображением ведущие звенья 6 находятся попеременно между одним соединительным звеном 23 и одним режущим элементом 24. Хвостовики 7 ведущих звеньев 6 входят в направляющий паз 10, причем они, скользя, прилегают своими противоположными боковыми поверхностями 8, 8' к смежными с ними, также боковыми стенками 9 направляющего паза 10. Между нижними кромками 32 соединительных звеньев 23 или режущих элементов 24 и внешними кромками 5 направляющей 4 образуется пленка 35 смазочного масла, в то время как между боковыми поверхностями 8, 8' и смежными с ними боковыми стенками 9 образуется пленка 35 смазочного масла, представленная на фиг.6 и 7.

На фиг.6 показан в увеличенном виде фрагмент VI по фиг.5, в соответствии с этим изображением смазочные карманы 11 открыты в направлении противоположной каждому карману боковой стенки 9 направляющей 4. Часть смазочных карманов 11 расположена так, что они выходят за пределы поверхности, перекрываемой боковой стенкой 9 и ограничивающим ее внешним кантом 5, и вследствие этого образуют пленку 35 смазочного масла между нижней кромкой 32 и внешней кромкой 5, а также покрывают небольшую часть режущего элемента 24 или соединительного звена 23 (фиг.5) с. Таким образом, смазочные карманы 11 воздействуют не только на пленку смазочного масла 36 между хвостовиками 7 ведущих звеньев и боковым стенками 9 направляющего паза 10, но и на пленку 35 смазочного масла между нижними кромками 32 и внешними кромками 5.

На фиг.7 показана конструкция с фиг.4 в процессе эксплуатации, со схематично изображенным образованием масляной пленки 36.

В пределах границ отдельного смазочного кармана 11, которые образованы днищем 13 кармана, проходящей по окружности кромкой 14 кармана, а также плоскостью поверхности 12 скольжения, каждый отдельный смазочный карман 11 имеет объем, который находится в пределах от 0,012 мм3 до 0,028 мм3 включительно, составляет здесь примерно 0,020 мм3 и наполнен смазочным маслом.

При эксплуатации хвостовик 7 ведущего звена перемещается относительно непоказанной боковой стенки 9 направляющего паза 10 (фиг.6) в соответствии со стрелками 33, 34. В варианте осуществления режущей гарнитуры 1 или пильной цепи 3 согласно изобретению (фиг.1) при этом наблюдается в соответствии с изображением с фиг.7 трехслойная структура смазочного материала. В нижней области, граничащей с днищем 13 кармана, находится резервуар 38 смазки, поверх которого простирается примерно до плоскости поверхности 12 скольжения объем отдачи 39. Резервуар смазки 38 и объем отдачи 39 смазочного масла дополняют друг друга, вместе образуя объем отдельного смазочного кармана 11. В качестве третьего слоя над ними образуется пленка 36 смазки. Благодаря исполнению согласно изобретению в пленке 36 смазочного масла вследствие разнонаправленного движения в направлении стрелок 33, 34 образуется турбулентность в области смазочного кармана 11. Эта турбулентность создает в пленке 36 смазочного масла область 37 завихрения, которая схематично показана волнистой линией и которая распространяется как на площадь основания смазочного кармана 11, так и на часть смежной с ним поверхности 12 скольжения. С одной стороны, вследствие турбулентности происходит обмен смазочного масла с объемом отдачи 39. Таким образом пленка смазочного масла 36 при пиках нагрузки снабжается дополнительным смазочным маслом из резервуара 38 и объема отдачи 39. С другой стороны, область 37 завихрения имеет улучшенное сцепление с гладкой и неструктурированной поверхностью 12 скольжения. Благодаря описанному выше варианту осуществления геометрических свойств и конструкции смазочных карманов 11 достигается образование масляной пленки 36, при котором масляная пленка 36 на всей боковой поверхности 8 почти полностью состоит из области 37 завихрения. Таким образом улучшается сцепление масляной пленки 36 с гладкой и неструктурированной поверхностью 12 скольжения и удается надежно 35 предотвращать срыв пленки смазочного масла 36 с поверхности 12 скольжения или с боковой стенки 9 (фиг.6). Даже при неблагоприятных условиях эксплуатации не наступает сухое трение, так что трение уменьшается и увеличивается срок службы пильной цепи 3 или режущей гарнитуры 1 в целом (фиг.1).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЖУЩАЯ ГАРНИТУРА ЦЕПНОЙ ПИЛЫ И ПИЛЬНАЯ ЦЕПЬ | 2011 |

|

RU2714194C2 |

| ПИЛЬНАЯ ЦЕПЬ | 1997 |

|

RU2121434C1 |

| ПИЛЬНАЯ ЦЕПЬ "СИМБИРКА" | 1993 |

|

RU2091214C1 |

| МОТОПИЛА | 2008 |

|

RU2479420C2 |

| Пильная цепь | 2021 |

|

RU2828419C2 |

| Цепная пила | 1980 |

|

SU967804A1 |

| Пильная цепь | 1982 |

|

SU1050868A1 |

| Головка пильной шины цепной пилы | 1980 |

|

SU973356A1 |

| ПИЛЬНАЯ ЦЕПЬ | 1993 |

|

RU2060877C1 |

| РЕЖУЩЕЕ ЗВЕНО ДЛЯ ЦЕПНОЙ ПИЛЫ | 1991 |

|

RU2021885C1 |

Группа изобретений относится к деревообрабатывающей промышленности, в частности к цепным пилам. Режущая гарнитура цепной пилы содержит пильную цепь (3) и направляющую (4) для проведения пильной цепи вдоль кромки (5). Пильная цепь имеет ведущие звенья (6) с хвостовиками (7), которые своими боковыми поверхностями (8) проходят между боковыми стенками (9) направляющего паза (10) в направляющей (4). В боковой поверхности (8) сформированы смазочные карманы (11), которые открыты только в направлении боковой стенки (9) направляющего паза (10). Отношение среднего диаметра к максимальной глубине смазочного кармана находится в пределах от 5,0 до 25,0 включительно. В хвостовике (7) ведущего звена выполнено отверстие (16) для запаса смазки. В боковой поверхности (8) выполнен канал (17) для смазки. Пильная цепь включает в себя три режущих элемента (24) с лезвиями (25) и ограничителями (26) глубины. Между отдельными режущими элементами (24) расположены соединительные звенья (23), имеющие нижние кромки (32). Хвостовики ведущих звеньев находятся на расстоянии от дна (27) направляющего паза. Уменьшается трение пильной цепи. 2 н. и 26 з.п. ф-лы, 7 ил.

1. Режущая гарнитура (1) цепной пилы (2) с ручной подачей, приводимая в движение при помощи приводного двигателя (18), включающая в себя пильную цепь (3) со звеньями цепи, шарнирно связанными друг с другом, а также направляющую (4) для проведения пильной цепи (3) вдоль кромки (5), частично проходящей по периметру, причем пильная цепь (3) имеет ведущие звенья (6) с хвостовиками ведущих звеньев (7), которые своими боковыми поверхностями (8) проходят со скольжением между боковыми стенками (9) направляющего паза (10) в направляющей (4) с образованием пар трения, причем в боковой поверхности (8) сформированы смазочные карманы (11), которые открыты только в направлении боковой стенки (9) направляющего паза (10), а в остальных направлениях закрыты, и причем боковая поверхность (8) вне смазочных карманов (11) имеет ровную поверхность скольжения (12), скользящую по боковой стенке (9) направляющего паза (10), отличающаяся тем, что смазочный карман (11) имеет средний диаметр (d) и максимальную глубину (t), причем отношение среднего диаметра (d) к максимальной глубине (t) находится в пределах от 5,0 до 25,0 включительно.

2. Режущая гарнитура по п.1, отличающаяся тем, что отношение среднего диаметра (d) к максимальной глубине (t) находится в пределах от 7,0 до 15,0 включительно и составляет, в особенности, примерно 10,0.

3. Режущая гарнитура по п.1 или 2, отличающаяся тем, что средний диаметр (d) смазочного кармана (11) находится в пределах от 0,6 мм до 1,0 мм включительно.

4. Режущая гарнитура по п.1 или 2, отличающаяся тем, что средний диаметр (d) смазочного кармана (11) находится в пределах от 0,7 мм до 0,9 мм включительно.

5. Режущая гарнитура по п.1 или 2, отличающаяся тем, что средний 30 диаметр (d) смазочного кармана (11) составляет 0,8 мм.

6. Режущая гарнитура по п.1, отличающаяся тем, что максимальная глубина (t) смазочного кармана (11) находится в пределах от 0,04 мм до 0,12 мм включительно.

7. Режущая гарнитура по п.1, отличающаяся тем, что максимальная глубина (t) смазочного кармана (11) находится в пределах от 0,06 мм до 0,10 мм включительно.

8. Режущая гарнитура по п.1, отличающаяся тем, что максимальная глубина (t) смазочного кармана (11) составляет 0,08 мм.

9. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет вогнутое днище (13) кармана со средним радиусом кривизны (R), причем средний радиус кривизны (R) днища (13) кармана находится в пределах от 1,5 мм до 5,5 мм включительно.

10. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет вогнутое днище (13) кармана со средним радиусом кривизны (R), причем средний радиус кривизны (R) днища (13) кармана предпочтительно находится в пределах от 2,5 мм до 4,5 мм включительно.

11. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет вогнутое днище (13) кармана со средним радиусом кривизны (R), причем средний радиус кривизны (R) днища (13) кармана составляет 3,5 мм.

12. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет закругленную, проходящую по окружности выпуклую кромку (14) кармана со средним радиусом кривизны (r), причем средний радиус кривизны (r) кромки (14) кармана предпочтительно находится в пределах от 0,05 мм до 0,25 мм включительно.

13. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет закругленную, проходящую по окружности выпуклую кромку (14) кармана со средним радиусом кривизны (r), причем средний радиус кривизны (r) кромки (14) кармана составляет 0,15 мм.

14. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет объем, который находится в пределах от 0,012 мм3 до 0,028 мм3 включительно.

15. Режущая гарнитура по п.1, отличающаяся тем, что смазочный карман (11) имеет объем, равный 0,020 мм3.

16. Режущая гарнитура по п.1, отличающаяся тем, что каждый из смазочных карманов (11) имеет поверхность кармана, что поверхность скольжения (12) имеет основную поверхность и что сумма площадей карманов отдельной боковой поверхности (8) составляет долю в пределах от 10% до 40% включительно от основной поверхности.

17. Режущая гарнитура по п.1, отличающаяся тем, что каждый из смазочных карманов (11) имеет поверхность кармана, что поверхность скольжения (12) имеет основную поверхность и что сумма площадей карманов отдельной боковой поверхности (8) составляет долю в пределах от 15% до 30% включительно от основной поверхности.

18. Режущая гарнитура по п.1, отличающаяся тем, что каждый из смазочных карманов (11) имеет поверхность кармана, что поверхность скольжения (12) имеет основную поверхность и что сумма площадей карманов отдельной боковой поверхности (8) составляет 20% включительно от основной поверхности.

19. Режущая гарнитура по п.1, отличающаяся тем, что боковая поверхность (8) ограничена кромкой (15), причем смазочные карманы лежат на расстоянии (а) от кромки (15), причем это расстояние (а) составляет по меньшей мере 0,5 мм.

20. Режущая гарнитура по п.1, отличающаяся тем, что в хвостовике (7) ведущего звена выполнено отверстие (16) для запаса смазки.

21. Режущая гарнитура по п.1, отличающаяся тем, что в боковой поверхности (8) выполнен канал (17) для смазки.

22. Режущая гарнитура по п.20, отличающаяся тем, что карманы (11) для смазки расположены на расстоянии (b) от внешней кромки отверстия (16) для запаса смазки и/или канала (17) для смазки и при этом расстояние (b) составляет по меньшей мере 0,3 мм.

23. Режущая гарнитура по п.1, отличающаяся тем, что карман (11) для смазки имеет в плане кругообразную форму.

24. Режущая гарнитура по п.23, отличающаяся тем, что днище кармана выполнено в форме шарового сегмента.

25. Режущая гарнитура по п.1, отличающаяся тем, что по меньшей мере четыре кармана (11) для смазки предусмотрены на боковой поверхности (8).

26. Режущая гарнитура по п.1, отличающаяся тем, что по меньшей мере семь карманов (11) для смазки предусмотрены на боковой поверхности (8).

27. Режущая гарнитура по п.1, отличающаяся тем, что по меньшей мере десять карманов (11) для смазки предусмотрены на боковой поверхности (8).

28. Пильная цепь (3) для режущей гарнитуры (1), обладающая признаками любого из пп.1-27.

| DE 10145610 A1, 03.04.2003 | |||

| US 6095690 A, 01.08.2000 | |||

| ПРИМЕНЕНИЕ N-[1-АРИЛ-3-ОКСО-2-АЗАСПИРО[3.5]НОНАН-2-ИЛ]БЕНЗАМИДОВ В КАЧЕСТВЕ АНАЛЬГЕТИЧЕСКИХ ЛЕКАРСТВЕННЫХ СРЕДСТВ | 2023 |

|

RU2810704C1 |

| ПИЛЬНАЯ ЦЕПЬ | 1993 |

|

RU2060877C1 |

| Кольцевая пила | 1933 |

|

SU37965A1 |

Авторы

Даты

2015-09-10—Публикация

2011-07-04—Подача