Изобретение относится к области горючих веществ, в частности к области искусственно созданных топливных смесей, и может быть использовано при получении больших объемов газообразных продуктов, не содержащих оксидов азота.

Известен (RU, патент 2009180, опубл. 15.03.1994) состав топливного брикета, содержащий каменный уголь, глину, окислитель - калийную или натриевую селитру и горючий металл - алюминий или магний при следующем соотношении компонентов, % масс.: глина 10-25; селитра 5-20; алюминий или магний 5-15; каменный уголь остальное.

Брикет готовят следующим образом.

Уголь (антрацит), содержащий 6% золы, измельчали до 2 мм, глину (бентонит), магний, алюминий и селитру, измельчали до 0,2 мм (селитру отдельно). Далее все компоненты перемешивали в шнековом смесителе в течение 30 мин с добавкой воды до влажности смеси 15-20%. Затем смесь прессовали при давлении 115 кгс/см2, при обычной температуре и сушили в течение 4-8 ч (в зависимости от массы брикета). Прессованный брикет может быть перед сушкой перфорирован.

Недостатком известного топливного брикета можно признать незначительный объем выделяющихся при горении газов, а также значительное содержание в них оксидов азота, придающих неприятный запах полученному объему газов.

Известен также (RU, патент 2009181, опубл. 15.03.1994) состав слоистого топливного брикета, содержащий состоящий из основного угольного слоя, промежуточного слоя, включающего древесный и каменный уголь, и зажигательного слоя, включающего нитраты и древесный уголь, причем промежуточный слой содержит компоненты в следующем соотношении, % масс.: древесный уголь или торф 45-55, каменный уголь 55-45, зажигательный слой содержит нитрат калия или натрия и нитрат бария или аммония, а также каменный уголь при следующем соотношении компонентов, % масс.: нитрат калия или натрия 5-25, нитрат бария или аммония 15-35, каменный уголь 10-30, древесный уголь или торф - до 100.

Слоистый брикет готовят следующим образом.

Основной слой формировали из "тощего" угля с зольностью 8%, в промежуточный и зажигательный слой входил "газовый" уголь с зольностью 6,8%, торф содержал 6,9% золы. Уголь для основного слоя измельчали до частиц с эффективным диаметром 1 мм, все компоненты зажигательного и промежуточного слоев измельчали до частиц с эффективным диаметром -0,1 мм. Окислители измельчали отдельно. В качестве связующего использовали сульфит-спиртовую барду с содержанием 25% активного вещества. Расход составлял 5-6% в пересчете на активное вещество. Материал каждого из слоев загружали в матрицу последовательно: основной, промежуточный, зажигательный при соотношении их по массе: 80% - 12% - 8% и прессовали при давлении 150 кгс/см2. После выгрузки из матрицы брикеты сушили при 150°C в течение 4 ч. Прессованный брикет может быть перед сушкой перфорирован.

Недостатком известного топливного брикета можно признать незначительный объем выделяющихся при горении газов, а также значительное содержание в них оксидов азота, придающих неприятный запах полученному объему газов.

Известен (патент RU 2208044, опубл. 10.07.2003) состав легковоспламеняющегося топливного брикета, состоящего из основного и зажигательного слоев, содержащих связующее, причем основной слой состоит из каменного угля, а зажигательный слой содержит (% масс.): гексаметилентетраамин - 25-50, калийную селитру - 5-20, а также каменный уголь.

Легковоспламеняющий топливный брикет готовят следующим образом.

Для основного слоя готовили шихту, состоящую из каменного угля марки "Ж" (класс - 3 мм) и связующего. Данную шихту перемешивали в барабанном смесителе и подавали в экструдер, где дополнительно перемешивали и загружали в пресс-форму в заданном количестве. Компоненты шихты зажигательного слоя измельчали до размера частиц 0,1 мм, перемешивали со связующим (в барабане и экструдере) и также загружали в пресс-форму в заданном количестве. После этого прессовали брикет.

Недостатком известного топливного брикета можно признать незначительный объем выделяющихся при горении газов, а также значительное содержание в них оксидов азота, придающих неприятный запах полученному объему газов.

Наиболее близким аналогом разработанного технического решения можно признать (патент RU 2415120, опубл. 10.11.2009) состав окислительной фазы маркированного эмульсионного взрывчатого состава, содержащего смесь 0,5% сенсибилизатора из водного раствора нитрита натрия или микросфер; 0,05% добавки-маркера в виде парамононитротолуола и 99,45% дисперсии, в том числе: окислительную фазу, включающую 21,0% воды; 69,45% селитры аммиачной; среду горючей фазы из масла индустриального 5,0% и поверхностно-активного вещества 4,0%.

Состав готовят следующим образом.

В двух различных емкостях приготавливали водный раствор окислительной фазы (температура 75÷95°C) и среду горючей фазы в виде смеси (раствора) масла индустриального и ПАВ (температура 60÷75°C), содержимое емкости с водным раствором окислительной фазы через сливное устройство при интенсивном перемешивании сливали в среду горючей фазы и после 3 мин дополнительного смешения получали дисперсию, которую превращали в эмульсионный взрывчатый состав (ЭВС) путем смешения с сенсибилизатором и добавкой - маркером. Составы окислительной и горючей фаз изменяли в зависимости от необходимости получения требуемых эксплуатационных характеристик ЭВС, определяемых областью применения. Все апробированные ЭВС составили 2 группы, одна из которых включала смесь дисперсии, сенсибилизатора и добавки-маркера, а другая - смесь дисперсии, сенсибилизатора, добавки-маркера и твердой фазы из гранул селитры аммиачной или энергетических добавок, или бризантных ВВ, или порохов. Для увеличения срока хранения в некоторые составы вводили стабилизаторы дисперсии, выбираемые из парафина или петролатума, или битума, или полиизобутилена.

Недостатком известного состава можно признать его взрыв при инициировании, а также незначительный объем выделяющихся при горении газов, а также значительное содержание в них оксидов азота, придающих неприятный запах полученному объему газов.

Техническая задача, решаемая посредством разработанного состава, состоит в разработке рецептуры топливной смеси, позволяющей получить значительный объем газов при сгорании топливной смеси.

Технический результат, получаемый при реализации разработанной рецептуры, состоит в исключении неприятно пахнущих оксидов азота из смеси получающихся при сгорании смеси газов.

Для достижении указанного технического результата предложено использовать топливную смесь разработанного состава. Она содержит, по меньшей мере, селитру, индустриальное масло, поверхностно-активное вещество и воду, причем содержание поверхностно-активного вещества не превышает 10% масс. от массы смеси. В качестве ПАВ использованы оксид амина бетаины, четвертичные аммониевые основания, хотя возможно использование и других ПАВ, для которых характерна аномальная локализация электрического заряда на атоме азота.

Содержание других компонентов смеси может быть различным в зависимости от назначения смеси, но в предпочтительном варианте смесь содержит селитру в количестве не свыше 94% масс. от массы смеси, индустриальное масло в количестве не свыше 4% масс. от массы смеси, воду в количестве не свыше 20% масс от массы смеси.

Введение оксидов аминов вследствие присутствия аномально полярной группы -Ν-O, как компонента реакционной смеси, препятствует активному накоплению оксидов азота в процессе разложения аммонийных солей и направляют активные оксидные формы азота в окисление углеводородной компоненты топливной смеси.

Активные кислородсодержащие компоненты окислителя не накапливаются в процессе горения, а используются для окисления углеводородной составляющей горючей смеси с образованием СО2 и Н2О. Оксидные формы азота, используемые в качестве окислителя, разлагаются до молекулярного азота.

Алкилы оксидов аминов окисляются активными формами окислителя наравне с другими углеводородными компонентами, а остающиеся группы -N-O используются для активного окисления углеводородной составляющей.

Таким образом, в результате использования алкилоксидов аминов достигается полное сгорание углеводородных компонентов смеси, оксидные формы азота не накапливаются в реакционной смеси, а расходуются на окисление и образование молекулярного азота.

Приготовлении смеси разработанного состава может быть осуществлено следующим образом.

В механическом лопастном смесителе 1 изготавливали смесь аммонийной селитры и воды до получения однородной массы при температуре 85°C и скорости вращения 480 оборотов в минуту. При этом использовали:

1. Аммонийная селитра по ГОСТ 14702-79.

2. Вода дистиллированная по ГОСТ 6709-72.

В механическом скоростном смесителе 2 (2 тысячи оборотов в минуту) готовили водную эмульсию масла индустриального, поверхностно-активного вещества (оксида амина) и воды до получения однородной массы. При этом использовали:

1. Масло индустриальное И-Г-А-68, ГОСТ 20799-88.

2. Оксид амина ГОСТ/ТУ 2413-008-48482528-99.

3. Вода дистиллированная ГОСТ 6709-72.

Общее содержание воды делили на две равные части и вносили в каждую часть смеси в соответствии с данными рецептуры по таблице примера конкретного осуществления.

Затем содержимое смесителя 1 вносили в смеситель 2 и продолжали интенсивно перемешивать до получения однородной массы.

Полученные продукты сжигали в колориметре БКС-2Х в отсутствии кислорода в атмосфере объема горения. Оставшиеся газы анализировали на присутствие оксидов азота с использованием стационарного газоанализатора AC 32М - CNH3.

При использовании составов, содержащих не свыше 10% масс. поверхностно-активного вещества, оксидов азота в продуктах горения не обнаружено.

При использовании составов, содержащих свыше 10% масс поверхностно-активного вещества, оксиды азота в продуктах горения присутствуют.

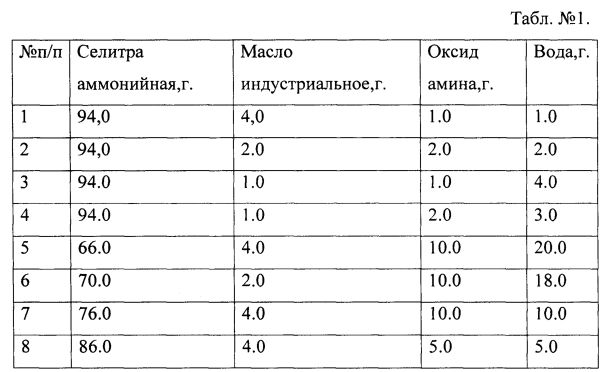

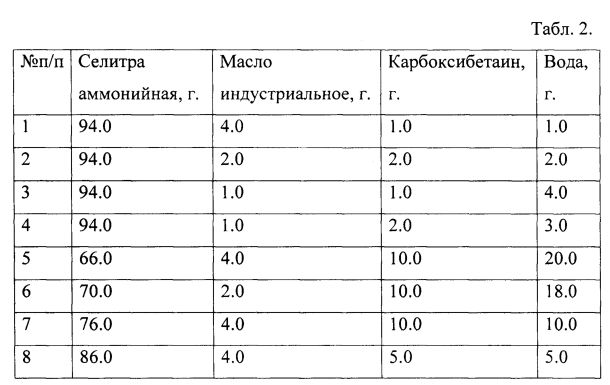

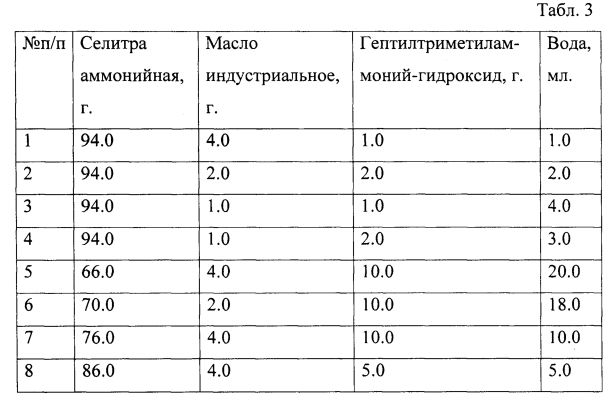

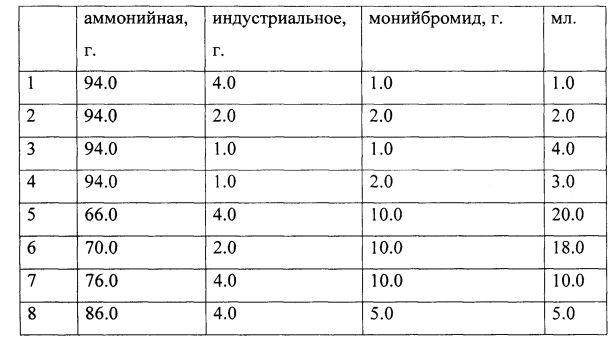

В табл. 1-4 приведены примеры составов горючей смеси, обеспечивающие достижение указанного технического результата.

Аналогичные результаты получены и с использованием других поверхностно-активных веществ.

Использование топливной смеси, состав которой соответствует составу, приведенному в независимом пункте формулы изобретение, обеспечивает достижение указанного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 1996 |

|

RU2098460C1 |

| Слоистый топливный брикет | 1990 |

|

SU1759857A1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742552C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742490C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2119532C1 |

| СЛОИСТЫЙ ТОПЛИВНЫЙ БРИКЕТ | 1991 |

|

RU2009181C1 |

| Матричная эмульсия для приготовления эмульсионного взрывчатого состава | 2020 |

|

RU2742488C1 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА НА ОСНОВЕ ЭМУЛЬСИИ ТОПЛИВНОЙ СМЕСИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2760534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

Изобретение описывает топливную смесь, которая содержит, по меньшей мере, селитру, индустриальное масло, поверхностно-активное вещество и воду, при этом в качестве поверхностно-активного вещества она содержит оксид амина, бетаин или четвертичные аммониевые основания, при количественном содержании поверхностно-активного вещества не более 10% масс. от массы смеси. Технический результат заключается в получении топливной смеси, при сгорании которой не выделяются неприятно пахнущие оксиды азота. 3 з.п. ф-лы, 4 табл.

1. Топливная смесь, содержащая, по меньшей мере, селитру, индустриальное масло, поверхностно-активное вещество и воду, отличающаяся тем, что в качестве поверхностно-активного вещества она содержит оксид амина, бетаин или четвертичные аммониевые основания, при этом содержание поверхностно-активного вещества не превышает 10% масс. от массы смеси.

2. Смесь по п. 1, отличающаяся тем, что она содержит селитру в количестве не свыше 94% масс. от массы смеси.

3. Смесь по п. 1, отличающаяся тем, что она содержит индустриальное масло в количестве не свыше 4% масс. от массы смеси.

4. Смесь по п. 1, отличающаяся тем, что она содержит воду в количестве не свыше 20% масс. от массы смеси.

| МАРКИРОВАННЫЙ ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ (ВАРИАНТЫ) | 2009 |

|

RU2415120C2 |

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1995 |

|

RU2103248C1 |

| US 4960475 A1 02.10.1990 | |||

| US 4564404 A1 14.01.1986 | |||

Авторы

Даты

2015-09-10—Публикация

2014-09-02—Подача