Изобретение относится к области механических измерений, в частности к измерению массы, координат центра масс и моментов инерции изделий.

Задача управления скоростным движением изделий космической и реактивной техники, наземных и морских транспортных систем требует для своего решения знания массы, координат центра масс и моментов инерции изделий. Наиболее достоверным методом определения комплекса указанных параметров является измерение.

Известен комплекс для измерения массы, координат центра масс и моментов инерции машиностроительных изделий (см. В.В. Богданов, B.C. Волобуев и др. «Комплекс для измерения масс и моментов инерции машиностроительных изделий», Измерительная техника №2, 2002, с. 37-39).

Комплекс включает в себя два стенда, один из которых предназначен для измерения массы и координат центра масс, другой - для измерения моментов инерции изделий. Стенд для измерения массы и координат центра масс состоит из двух рам, на горизонтальных балках которых с помощью специальных хомутов устанавливается протяженное по длине изделие цилиндрической формы. При помощи вертикальных стержней балки соединены с четырьмя динамометрами. Основания динамометров соединены с опорными стойками, которые жестко закреплены на силовом фундаменте. Вдоль стержней действуют силы реакции, которые измеряются динамометрами.

По сумме реакций динамометров измеряют массу изделия, а по комбинации реакций и известным координатам расположения динамометров - две горизонтальные координаты центра масс. Для измерения вертикальной координаты необходимо повернуть изделие на угол 90° вокруг продольной оси изделия.

Стенд для измерения моментов инерции представляет собой раму с четырьмя вертикальными пружинами, на которые с помощью специальных хомутов устанавливается изделие. В местах крепления пружин к хомутам расположены датчики перемещений, измеряющие деформацию пружин. Чтобы эти точки не смещались горизонтально, в конструкции стенда предусмотрены направляющие втулки. Таким образом, движение изделия возможно только по трем степеням свободы.

До начала измерений к пружинам прикладывается сила, которая затем мгновенно убирается и система начинает совершать свободные колебания по трем степеням свободы. В результате цифровой обработки сигналов каждого из датчиков находятся частоты и амплитуды колебаний, используемые для определения моментов инерции изделия. Для получения трех осевых моментов инерции необходимо повернуть изделие на 90° вокруг продольной оси.

Основными недостатками данного комплекса являются следующие:

- необходимость поворота изделия на угол 90° для получения результата измерений (во многих случаях такой поворот недопустим по техническим условиям на изделие);

- измерение массы и координат центра масс производится на одном стенде, а моментов инерции - на другом, что приводит к дополнительным ошибкам измерений из-за неточного совмещения (рассогласования) осей изделия с осями стенда.

В связи с созданием ряда стендов в настоящее время в ФГУП «ЦАГИ» накоплен определенный опыт в технике измерений моментов инерции различных тел и появилась возможность дальнейшего совершенствования методологии создания подобных средств измерения.

Наиболее близким конструктивным решением является созданный в ФГУП «ЦАГИ» стенд для измерения массы, координат центра масс и тензора инерции изделия машиностроения (см. патент на изобретение №2368880, МПК G01M 1/10, 2008, «Датчики и системы» №5, 2010 г. Стр. 24-28; 29-33), содержащий раму, к которой крепится изделие, динамометры, датчики угла, пружины, станину, динамометрическую платформу с узлом поворота рамы, устройство задания колебаний, состоящее из подвижных внутренней, внешней и нижней рам, соединенных между собой и со станиной шарнирами и системой пружин, соединенных с рамами, при этом оси шарниров соединены с осями датчиков угла.

Все необходимые измерения выполняются на одном стенде без изменения установочного положения изделия.

Стенд имеет два режима работы - статический и динамический.

В статическом режиме при помощи динамометрической платформы измеряются масса и три координаты центра масс изделия. Горизонтальные координаты центра масс определяются по измеренным динамометрами силам. Для измерения вертикальной координаты изделию при помощи узла поворота задается ряд последовательных углов наклона. По измеренным при помощи динамометрической платформы моментам и измеренным углам наклона определяется вертикальная координата центра масс изделия.

Моменты инерции измеряются в динамическом режиме. При этом рама с изделием совершают свободные затухающие колебания последовательно вокруг трех ортогональных осей стенда. При помощи динамометрической платформы измеряются три динамических момента, по которым, используя данные датчиков угла, известные массу и координаты центра масс, при помощи аппарата цифровой обработки сигналов определяются моменты инерции изделия. При затухающих колебаниях рамы с помощью датчиков угла измеряются текущие значения угла поворота рамы, которые используются для вычисления угловых ускорений соответствующей рамы.

Вектор измеряемого момента, действующего на динамометрическую платформу, представляет собой сумму трех моментов.

где Mk - инерционный момент, обусловленный колебаниями изделия вокруг центра масс;

MF - инерционный момент, обусловленный колебаниями массы m изделия вокруг оси вращения;

МП - позиционный момент, обусловленный действием силы тяжести изделия при его повороте вокруг оси вращения.

Моменты MF и МП по своей природе являются дополнительными, а момент Mk - основным.

Основной момент получается путем вычитания из измеряемого момента дополнительных моментов.

Вектор основного момента связан с вектором углового ускорения зависимостью:

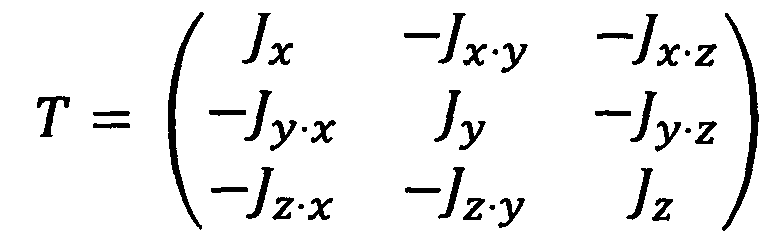

где Т - тензор инерции

где Jx, Jy, Jz - осевые, a Jx·y=Jy·x; Jx·z=Jz·x; Jy·z=Jz·y - центробежные моменты инерции;

- вектор углового ускорения с составляющими:

- вектор углового ускорения с составляющими:

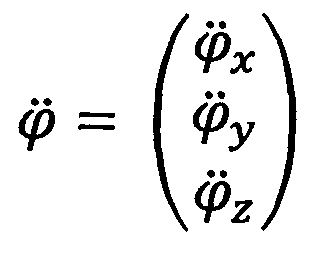

Последовательно возбуждаются колебания рам стенда с изделием вокруг трех прямоугольных осей и одновременно измеряются составляющие момента Mk вдоль указанных осей. После вычитания составляющих от двух дополнительных моментов получим следующие девять уравнений для определения шести моментов инерции:

Первые индексы в обозначениях моментов указывают на наименование составляющей момента, а вторые - на ось, вокруг которой колеблется изделие. Для получения окончательных результатов необходимо кроме составляющих момента измерять угловые ускорения.

Ранее был разработан метод определения углового ускорения по показаниям датчика угла, см. «Датчики и системы» №5, 2012, стр. 29…32.

Основным недостатком данного стенда является недостаточная точность измерения углового ускорения, т.к. затухающий колебательный сигнал с выхода датчика угла после дискретизации и кодирования поступает на вход режекторного цифрового фильтра, фильтр автоматически настраивается на неизвестные частоту колебаний и коэффициент затухания. По известным параметрам настройки находятся частота колебаний, коэффициент затухания и начальная амплитуда колебаний, необходимые для расчета углового ускорения.

Метод позволяет с высокой точностью измерять угловое ускорение, если частота колебаний остается постоянной в течение всего времени затухания сигнала. Часто из-за нелинейной восстанавливающей силы пружин стенда частота в процессе затухания колебаний изменяется. Колебательная система стенда оказывается неизохронной, ее частота зависит от амплитуды колебаний.

В результате на входе режекторного фильтра действует затухающий частотно-модулированный сигнал, отчего настройка фильтра сбивается. Неточная настройка фильтра вызывает ошибку измерения частоты и, как следствие, недостаточную точность измерения углового ускорения, а затем и недостаточную точность определения моментов инерции.

Техническим результатом предлагаемого изобретения является повышение точности измерения углового ускорения путем прямого (без вычисления второй производной от угла поворота по времени) измерения текущего углового ускорения при колебаниях изделия вокруг осей вращения стенда.

Технический результат достигается тем, что стенд для измерения массо-инерционных характеристик изделия, содержащий раму, к которой крепится изделие, динамометры, датчики угла, пружины, станину, динамометрическую платформу, узел поворота рамы, устройство задания колебаний, состоящее из подвижных внутренней, внешней и нижней рам, соединенных между собой и со станиной шарнирами и системой пружин, при этом оси шарниров соединены с осями датчиков угла, снабжен фиксаторами, обеспечивающими колебания изделия только вокруг той оси, относительно которой в настоящий момент выполняется измерение момента инерции, и установленными на раме, к которой крепится изделие, тремя высокоселективными датчиками углового ускорения, каждый из которых состоит из корпуса, вала, двух маховиков, закрепленных на ободе тензометрического элемента, состоящего из ступицы, обода и соединяющих их двух сигнальных и двух вспомогательных стоек, расположенных вдоль взаимно перпендикулярных осей, при этом отношение радиуса ступицы к длине сигнальной балки не превосходит 0,5, а на внутренних гранях сигнальных стоек в корневых сечениях со стороны ступицы наклеены тензорезисторы, объединенные в мостовую схему, причем оси высокоселективных датчиков углового ускорения ориентированы параллельно осям вращения подвижных внутренней, внешней и нижней рам стенда.

Для более подробного пояснения предлагаемого изобретения рассмотрим схему стенда, его конструкцию и принцип действия.

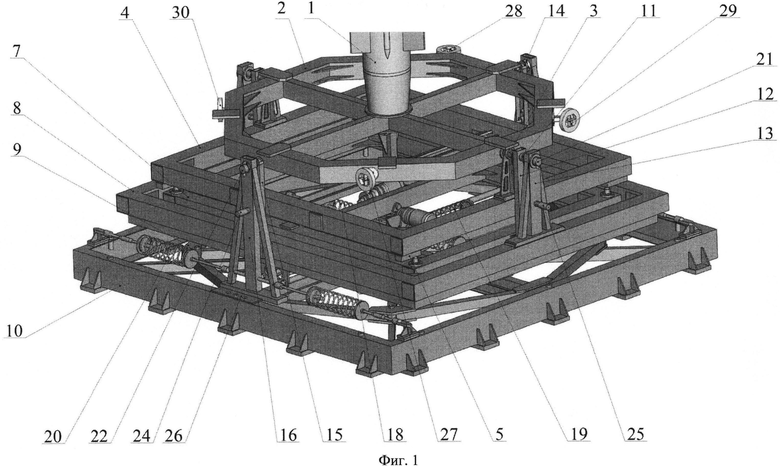

На фиг. 1 показана аксонометрическая проекция конструкции стенда.

На фиг. 2 - конструкция стенда в двух ортогональных проекциях.

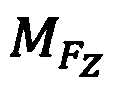

На фиг. 3 - аксонометрическая проекция высокоселективного датчика углового ускорения.

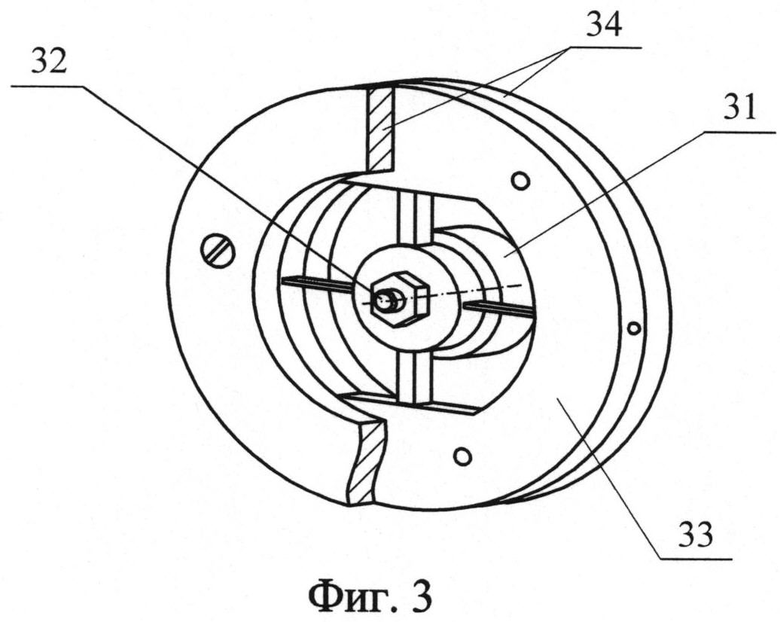

На фиг. 4 - аксонометрическая проекция тензометрического элемента высокоселективного датчика углового ускорения.

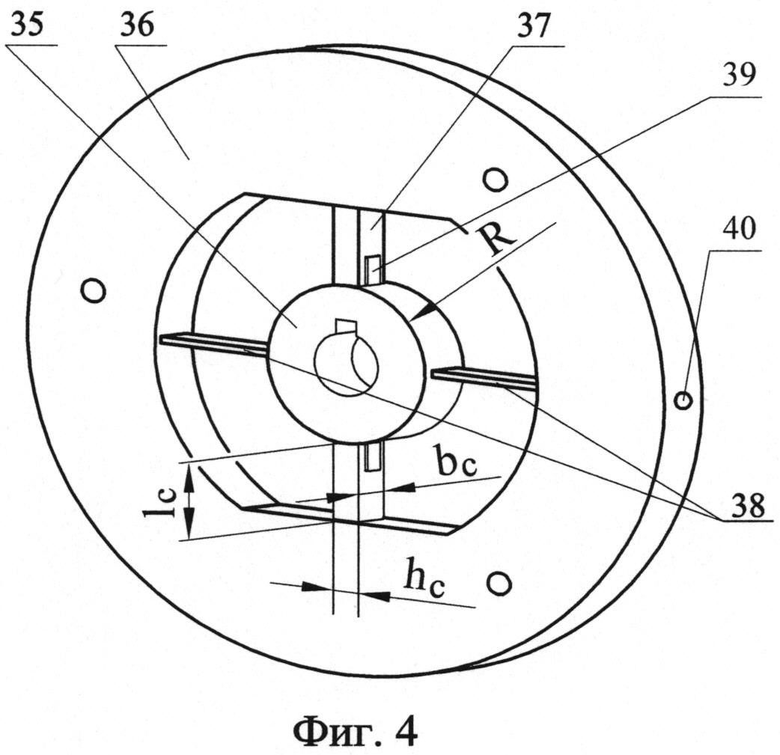

На фиг. 5 - схема деформации стоек тензометрического элемента под действием инерционного момента.

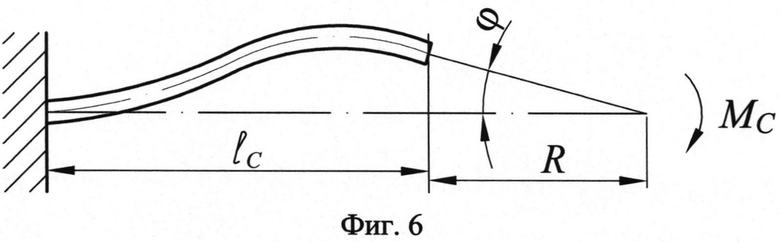

На фиг. 6 - схема деформации сигнальной стойки тензометрического элемента.

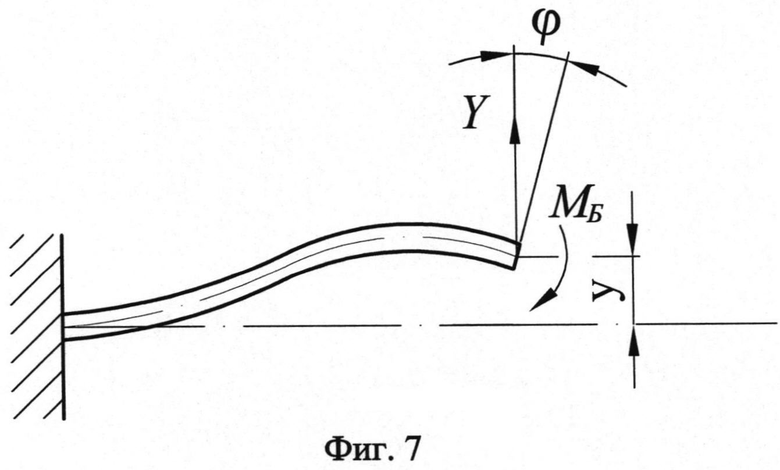

На фиг. 7 - прогиб y и угол поворота φ под действием силы Y и момента MZ.

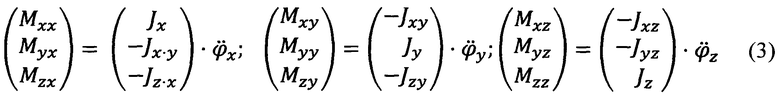

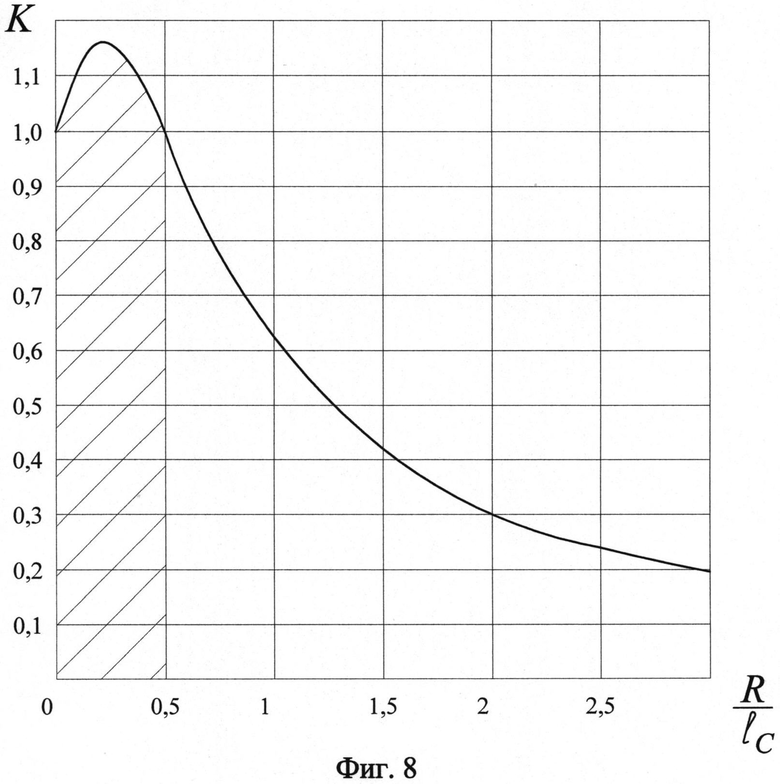

На фиг. 8 - график зависимости коэффициента K от  .

.

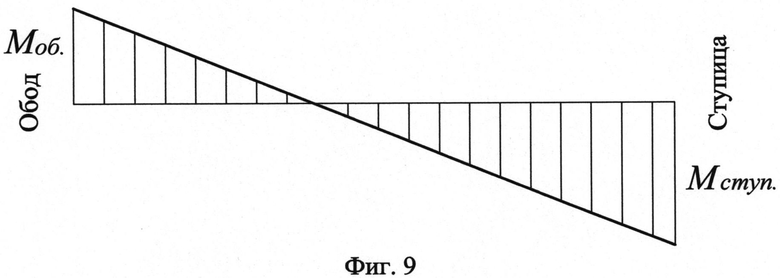

На фиг. 9 - эпюра моментов, действующих в поперечных сечениях сигнальной стойки.

На фиг. 10 - схема установки тензорезисторов на сигнальные стойки.

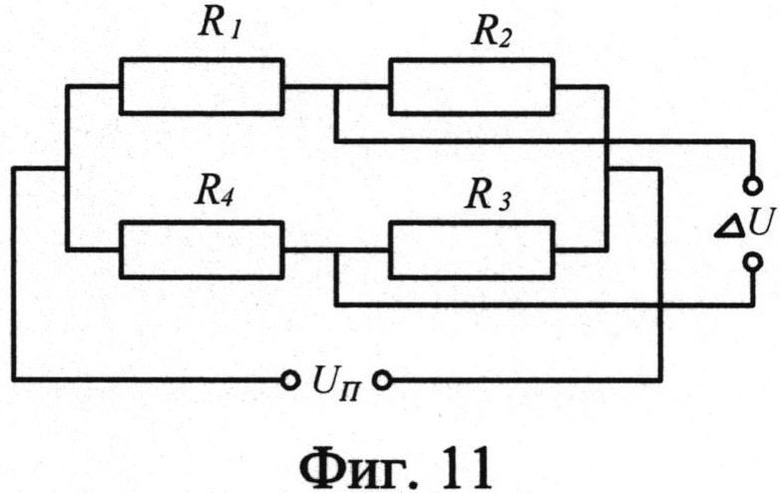

На фиг. 11 - электрическая схема соединений тензорезисторов в измерительный мост.

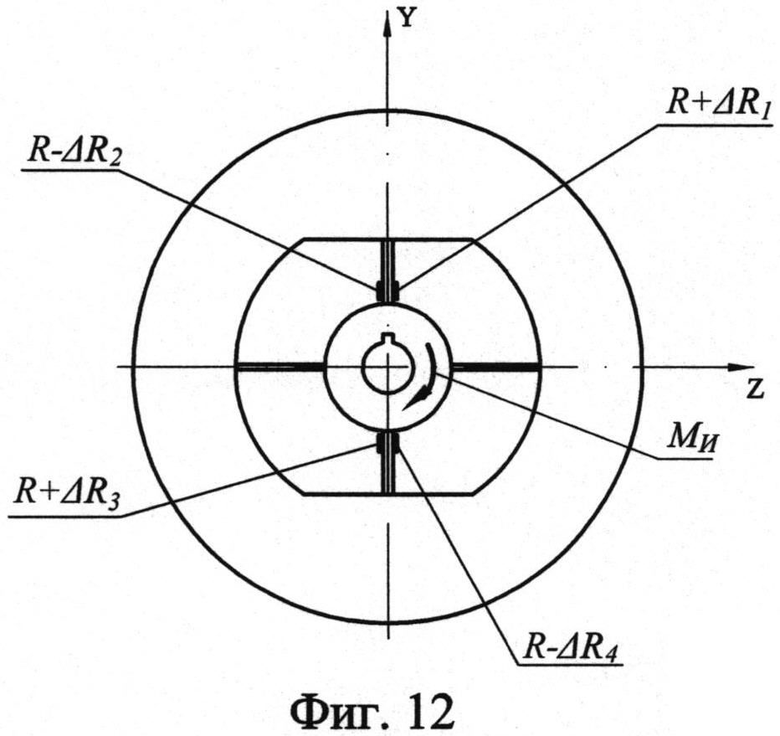

На фиг. 12 - приращения сопротивлений тензорезисторов при действии момента МИ.

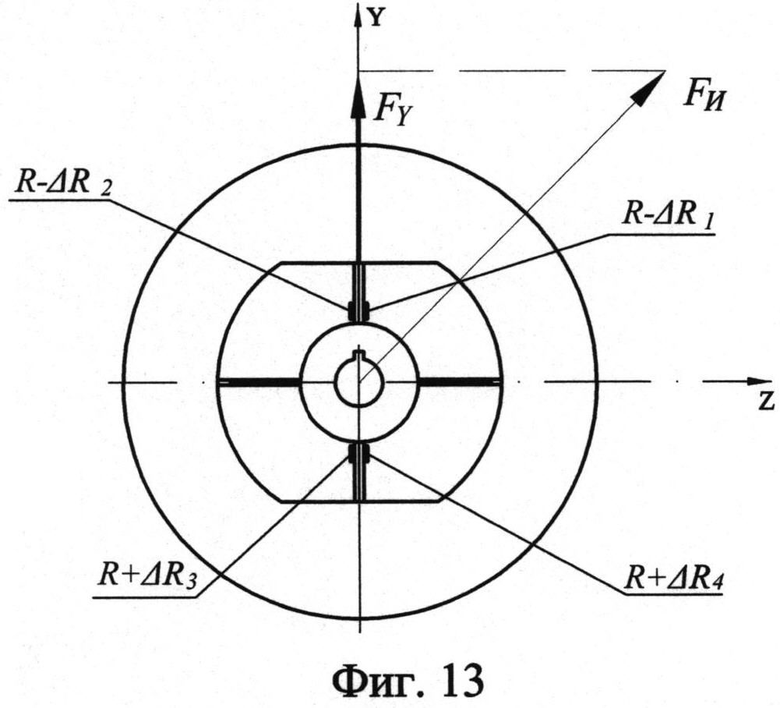

На фиг. 13 - приращения сопротивлений тензорезисторов при действии силы FY.

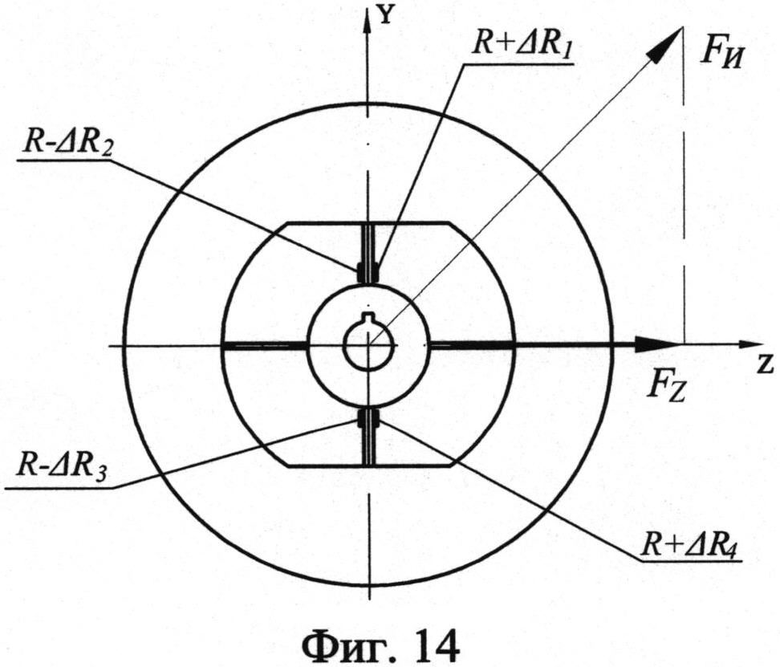

На фиг. 14 - приращения сопротивлений тензорезисторов при действии силы FZ.

На фиг. 15 приведена фотография высокоселективного датчика углового ускорения.

Изделие 1 (фиг. 1 и фиг. 2) установлено на раме 2, соединенной узлом поворота 3 с динамометрической платформой 4, которая посредством четырех вертикальных 5 и двух горизонтальных 6 динамометров опирается на внутреннюю раму 7 устройства задания колебаний, состоящего из подвижных внутренней 7, внешней 8, нижней 9 рам и станины 10. Внутренняя рама 7 соединена с внешней рамой 8 при помощи двух горизонтальных шарниров 11, установленных на кронштейнах 12 и 13, закрепленных на внутренней и внешней рамах соответственно. Внешняя рама 8 соединена с нижней 9 при помощи двух горизонтальных шарниров 14, установленных на кронштейнах 15 и 16, закрепленных на внешней и нижней рамах соответственно. Нижняя рама 9 соединена со станиной 10 при помощи вертикального шарнира 17. Оси шарниров 11, 14 и 17 направлены вдоль координатных осей 0XYZ стенда так, что внутренняя рама 7 может совершать маятниковые колебания вокруг оси Z, внешняя рама 8 - вокруг оси Y, а нижняя рама 9 - вокруг оси X. Внутренняя рама 7 соединена с внешней рамой 8 парой пружин 18. Внешняя рама 8 соединена с нижней рамой 9 парой пружин 19. Нижняя рама 9 соединена со станиной 10 двумя парами пружин 20. На валах трех шарниров установлены датчики угла 21, 22 и 23. В результате образованы три независимые колебательные системы, каждая из которых способна совершать колебания вокруг одной из трех ортогональных осей стенда. Для предотвращения произвольных угловых перемещений изделия стенд снабжен фиксаторами 24, 25 и 26, обеспечивающими колебания изделия только вокруг той оси, относительно которой в настоящий момент выполняется измерение момента инерции.

Основной особенностью данного стенда является наличие в нем трех высокоселективных датчиков углового ускорения (ВДУУ) 27, 28 и 29, расположенных на раме 2, так что ось ВДУУ 27 параллельна оси Y стенда, ось ВДУУ 28 параллельна оси X и ось ВДУУ 29 параллельна оси Z стенда, т.е. каждый ВДУУ измеряет угловое ускорение при колебаниях изделия вокруг одной из осей стенда. Для обеспечения балансировки на раме 2 установлен противовес 30.

ВДУУ (фиг. 3) состоит из корпуса 31, в котором установлен вал 32. На валу установлен тензометрический элемент 33, к ободу которого неподвижно закреплены два маховика 34. Корпусы 31 датчиков 27, 28, и 29 неподвижно закреплены на раме 2 (фиг. 1 и фиг. 2). Тензометрический элемент (фиг. 4) представляет собой ступицу 35 и обод 36, соединенные двумя сигнальными 37 и двумя вспомогательными 38 стойками. На сигнальных стойках наклеены тензорезисторы 39. На внешней цилиндрической поверхности тензометрического элемента выполнены четыре резьбовые отверстия 40 для установки тарировочных приспособлений.

Стенд работает следующим образом.

Подобно прототипу в нем предусмотрены два режима работы - статический и динамический.

В статическом режиме при помощи динамометрической платформы измеряются масса и три координаты центра масс изделия. Горизонтальные координаты центра масс определяются по измеренным динамометрами 5 (фиг. 1 и фиг. 2) силам. Для измерения вертикальной координаты изделию при помощи узла поворота 3 задается ряд последовательных углов наклона. По измеренным при помощи динамометрической платформы 4 моментам и измеренным углам наклона определяется вертикальная координата центра масс изделия.

Моменты инерции измеряются в динамическом режиме. При этом рама 2 с изделием 1 совершают свободные затухающие колебания последовательно вокруг трех ортогональных осей стенда. При помощи динамометрической платформы 4 измеряются три динамических момента, по которым, используя величины ускорений, полученные от датчиков углового ускорения 27, 28, 29, известные массу и координаты центра масс, при помощи аппарата цифровой обработки сигналов, определяются моменты инерции изделия относительно осей стенда.

При измерении осевого момента инерции относительно оси Y фиксатор 24 (фиг. 1 и фиг. 2) разомкнут и допускает колебания изделия вокруг оси Y, а фиксаторы 25 и 26 замкнуты и предотвращают угловые перемещения изделия вокруг осей X и Z. Внешняя рама 8 с установленными на ней внутренней рамой 7, динамометрической платформой 4 и рамой 2 с изделием 1 отклоняется на угол φY вокруг оси Y стенда и под действием пружин 19 совершает угловые затухающие колебания. Моменты, приложенные к изделию, измеряются вертикальными динамометрами 5, а угловое ускорение, в отличие от прототипа, - высокоселективным датчиком углового ускорения 27 (фиг. 1 и фиг. 2)

При измерении осевого момента инерции относительно оси Z фиксатор 25 (фиг. 1 и фиг. 2) разомкнут, а фиксаторы 24 и 26 замкнуты и предотвращают угловые перемещения изделия вокруг осей X и Y. Внутренняя рама с динамометрической платформой 4, рамой 2 и изделием 1 отклоняется на угол φZ вокруг оси Z стенда и под действием пружин 18 (фиг. 1 и фиг. 2) совершает затухающие угловые колебания. Моменты, приложенные к изделию, измеряются вертикальными динамометрами 5, а угловое ускорение - высокоселективным датчиком углового ускорения 29 (фиг. 1 и фиг. 2).

При измерении осевого момента инерции относительно оси X фиксатор 26 (фиг. 1 и фиг. 2) разомкнут, а фиксаторы 24 и 25 замкнуты и предотвращают угловые перемещения изделия вокруг осей Y и Z. Нижняя рама 9 с внешней 8, внутренней 7 рамами, с динамометрической платформой 4, рамой 2 и изделием 1 отклоняется на угол φX вокруг оси X стенда и под действием пружин 20 (фиг. 1 и фиг. 2) совершает затухающие угловые колебания. Моменты, приложенные к изделию, измеряются горизонтальными динамометрами 6, а угловое ускорение - высокоселективным датчиком углового ускорения 28 (фиг. 1 и фиг. 2).

Далее, используя выражения (3) и измеренные составляющие моментов и углового ускорения определяются неизвестные моменты инерции.

Важной отличительной особенностью данного изобретения является наличие трех высокоселективных датчиков углового ускорения, которые работают следующим образом. На фиг. 5 схематически показана деформация сигнальных 37 и вспомогательных 38 стоек тензометрического элемента под действием инерционного момента МИ, действующего на ступицу 35 со стороны обода 36.

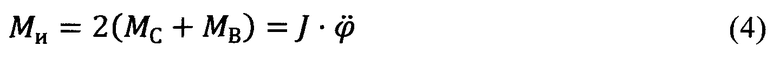

Величина момента:

где J - суммарный осевой момент инерции маховиков датчика и обода и других элементов тензометрического элемента;

- измеряемое угловое ускорение вала стенда;

- измеряемое угловое ускорение вала стенда;

MC - часть инерционного момента, приложенного к одной сигнальной стойке;

МВ - часть инерционного момента, приложенного к одной вспомогательной стойке;

На фиг. 6 показана схема деформации стойки длиной l при повороте ступицы радиуса R на угол φ.

где  ;

;

Для сигнальной стойки шириной bC, толщиной hC, длиной lC и ступицы радиуса R (фиг. 4) cφ выражается зависимостью:

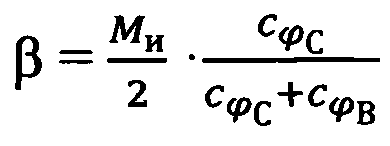

На фиг. 7 показаны прогиб у и угол поворота φC корневого сечения сигнальной стойки под действием силы YБ и момента МБ. Последний связан с моментом MC соотношением:

где K - коэффициент передачи момента

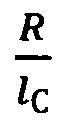

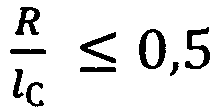

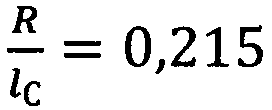

Из выражения (8) следует, что коэффициент передачи момента изменяется в зависимости от отношения  . На фиг. 8 представлен график зависимости коэффициента передачи момента K от отношения

. На фиг. 8 представлен график зависимости коэффициента передачи момента K от отношения  , где штриховкой выделен интервал изменения отношения

, где штриховкой выделен интервал изменения отношения  , внутри которого K≥1.

, внутри которого K≥1.

При отношении  коэффициент передачи момента имеет максимальное значение Kmax=1,16.

коэффициент передачи момента имеет максимальное значение Kmax=1,16.

Таким образом, с целью получения высокой чувствительности датчика к измеряемому угловому ускорению отношение радиуса ступицы к длине сигнальной стойки должно быть не более 0,5.

Важным фактором, обеспечивающим получение высокой чувствительности ВДУУ, является выбор места размещения тензорезисторов на сигнальной стойке.

На фиг. 9 приведена эпюра моментов, действующих в поперечных сечениях вдоль сигнальной стойки. Момент Моб в корневом сечении стойки со стороны обода связан с моментом Мступ со стороны ступицы зависимостью:

откуда следует, что при любых R и lC для увеличения чувствительности ВДУУ к измеряемому угловому ускорению необходимо размещать тензорезисторы в месте, непосредственно примыкающем к корневому сечению сигнальной стойки со стороны ступицы.

Кроме высокой чувствительности не менее важным требованием является высокая селективность датчика. Обычно не удается конструктивно совместить ось датчика с осью вращения рамы 2 (фиг. 1 и фиг. 2), к которой крепится изделие. При несоосном размещении на датчик, кроме углового, действует линейное ускорение и, как следствие, вместе с моментом МИ (фиг. 10) появляется вектор инерционной силы FИ.

На фиг. 10 показана схема размещения тензорезисторов R1, R2, R3 и R4 на сигнальных стойках тензометрического элемента. Указанные тензорезисторы соединены по мостовой схеме, приведенной на фиг. 11, где UП - напряжение питания моста, a ΔU - выходной сигнал.

При деформации растяжения сопротивление тензорезистора увеличивается, т.е. сопротивление тензорезистора будет R+ΔR, при деформации сжатия - уменьшаться, т.е. сопротивление тензорезистора будет R-ΔR.

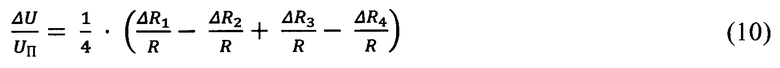

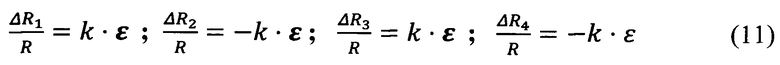

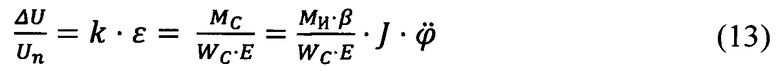

Отношение приращения выходного напряжения к напряжению питания моста выражается формулой:

где R - исходные сопротивления тензорезисторов.

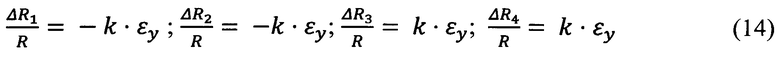

Под действием момента МИ (фиг. 12) тензорезисторы получают одинаковые по абсолютной величине и различные по знаку приращения:

где k - коэффициент тензочувствительности;

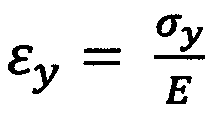

ε - относительная деформация

где σ - механическое напряжение под тензорезистором;

Е - модуль Юнга;

MC - момент в сечении сигнальной стойки в месте установки тензорезистора;

WC - момент сопротивления сечения сигнальной стойки в месте установки тензорезистора.

В результате из (4), (5) и (8) находим:

Составляющая инерционной силы FY (фиг. 13) сжимает верхнюю и растягивает нижнюю сигнальные стойки.

В результате тензорезисторы R1 и R2 получают равные по величине отрицательные приращения сопротивления, а тензорезисторы R3 и R4 положительные приращения. В результате:

В данном случае:

;

;

где SC - площадь сечения сигнальной стойки.

Подставляя (14) в (10), находим:

Датчик не чувствителен к составляющей инерционной силы FY.

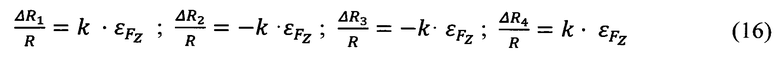

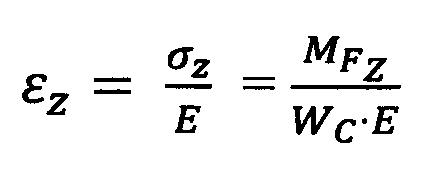

Составляющая инерционной силы FZ (фиг. 14) изгибает сигнальные стойки, при этом тензорезисторы R1 и R4 получают равные по величине положительные приращения сопротивления, а тензорезисторы R2 и R3 - отрицательные.

В результате:

При этом:

где  - момент от силы FZ в сечении сигнальной стойки в месте установки тензорезисторов;

- момент от силы FZ в сечении сигнальной стойки в месте установки тензорезисторов;

WC - момент сопротивления сечения сигнальной стойки в месте установки тензорезисторов;

Е - модуль Юнга.

Подставляя (16) в (10), находим:

Датчик не чувствителен к составляющей инерционной силы FZ.

Учитывая что:

можно сделать вывод о нечувствительности датчика к вектору инерционной силы произвольно ориентированной в плоскости датчика.

Показания датчика в соответствии с (13) пропорциональны исключительно угловому ускорению, что подтверждает высокую селективность датчика углового ускорения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2010 |

|

RU2434213C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ СТАТО - ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ФИЗИЧЕСКИХ ОБЪЕКТОВ | 2013 |

|

RU2562445C2 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И МОМЕНТОВ ИНЕРЦИИ ИЗДЕЛИЯ | 2012 |

|

RU2506551C2 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРОВ МАСС И МОМЕНТОВ ИНЕРЦИИ ИЗДЕЛИЙ | 2022 |

|

RU2797387C1 |

| Стенд для измерения массы, координат центра масс и моментов инерции изделий | 2024 |

|

RU2830397C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2008 |

|

RU2368880C1 |

| Стенд для динамических испытаний пневматической шины | 1990 |

|

SU1795336A1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ И КООРДИНАТ ЦЕНТРА МАСС ИЗДЕЛИЙ | 2013 |

|

RU2525629C1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ МАССЫ И КООРДИНАТ ЦЕНТРА МАСС ИЗДЕЛИЯ | 2012 |

|

RU2593644C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ И СТЕНД ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2596032C2 |

Изобретение относится к области измерительной техники, в частности к измерению массо-инерционных характеристик различных изделий. Стенд содержит станину, три установленные на шарнирах рамы, динамометрическую платформу, пружины и устройства задания колебаний, фиксаторы и установленные на раме, к которой крепится изделие, три высокоселективных датчика углового ускорения, оси которых ориентированы параллельно осям вращения подвижных внутренней, внешней и нижней рам стенда. Технический результат заключается в повышении точности измерений. 15 ил.

Стенд для измерения массо-инерционных характеристик изделия, содержащий раму, к которой крепится изделие, динамометры, датчики угла, пружины, станину, динамометрическую платформу, узел поворота рамы, устройство задания колебаний, состоящее из подвижных внутренней, внешней и нижней рам, соединенных между собой и со станиной шарнирами и системой пружин, при этом оси шарниров соединены с осями датчиков угла, отличающийся тем, что стенд снабжен фиксаторами, обеспечивающими колебания изделия только вокруг той оси, относительно которой в настоящий момент выполняется измерение момента инерции, и установленными на раме, к которой крепится изделие, тремя высокоселективными датчиками углового ускорения, каждый из которых состоит из корпуса, вала, двух маховиков, закрепленных на ободе тензометрического элемента, состоящего из ступицы, обода и соединяющих их двух сигнальных и двух вспомогательных стоек, расположенных вдоль взаимно перпендикулярных осей, при этом отношение радиуса ступицы к длине сигнальной балки не превосходит 0,5, а на внутренних гранях сигнальных стоек в корневых сечениях со стороны ступицы наклеены тензорезисторы, объединенные в мостовую схему, причем оси высокоселективных датчиков углового ускорения ориентированы параллельно осям вращения подвижных внутренней, внешней и нижней рам стенда.

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2008 |

|

RU2368880C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ МАССЫ, КООРДИНАТ ЦЕНТРА МАСС И ТЕНЗОРА ИНЕРЦИИ ИЗДЕЛИЯ | 2010 |

|

RU2434213C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СОСТАВЛЯЮЩИХ ВЕКТОРОВ АЭРОДИНАМИЧЕСКОЙ СИЛЫ И МОМЕНТА | 2005 |

|

RU2287795C1 |

| US 7278295 В2 09.10.2007 | |||

| В.В.Богданов, B.C.Волобуев и др | |||

| "Комплекс для измерения масс и моментов инерции машиностроительных изделий", Измерительная техника N2, 2002, с.37-39 | |||

Авторы

Даты

2015-09-10—Публикация

2013-11-12—Подача